工艺卡模板

工艺卡片模板

毛坯种类

毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件数

描图 工

描校 步 号 1

底图号 2

工步内容

工艺装备

夹具编号 工位器具编号

夹具名称 专用夹具

工位器具Байду номын сангаас称

切削液

工序工时 准终 单件

主轴 转速 r/min

切削速 度

m/min

进给 量 mm/r

切削 深度

mm

进给 次数

工步工时 机动 辅助

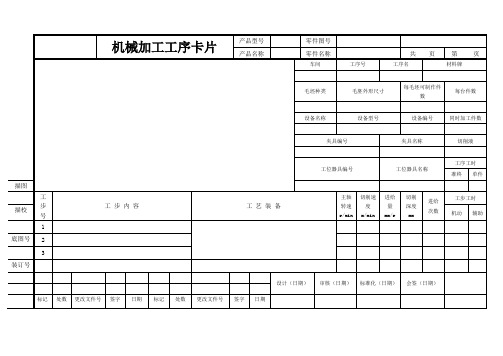

机械加工工序卡片

产品型号 产品名称

零件图号 零件名称

车间

工序号

共

工序名

页

第

页

材料牌

毛坯种类

毛胚外形尺寸

每毛坯可制作件 数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

描图 工

描校 步 号 1

底图号 2

3 装订号

工步内容

工艺装备

工位器具编号

工位器具名称

工序工时 准终 单件

主轴 转速 r/min

装订号

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

描图 工

描校 步 号

底图号

机械加工工序卡片

产品型号 产品名称

工步内容

工艺装备

零件图号 零件名称

车间

工序号

共

工序名

页

第页

材料牌

毛坯种类

毛胚外形尺寸

每毛坯可制作件 数

产品生产工艺卡 - 模板

文件编号 工艺流程图

工艺参数 编制:

15s 操作员A

产品生产工艺卡

产品名称

机舱隔音垫总成

件号

10S

操作员A

10S 操作员

备料

上料

合模

排废

操作员B 10S

操作员B 5S

操作员 10S

项目

要求

模温机温度ห้องสมุดไป่ตู้

220±20℃

剪切压力

20±3Mpa

保压时间

30±10S

预压时间

30±5S

预压压力

35±5T

包装

成品入库:40件/盛具车

通风

≥2H

模压节拍

90±5秒

堆码

40件/层,2层,80件/栈板

审核:

版本(A1)

10S 操作员A

排废

10S 操作员C

装车贴标识

操作员B 10S

控制方法 检测频次

备注

温控仪 首件/班

压力表 首件/班

目视 首件/班

温控仪 首件/班

压力表 首件/班

目视

100%

先进先出 100%

秒表

100%

目视

100%

批准:

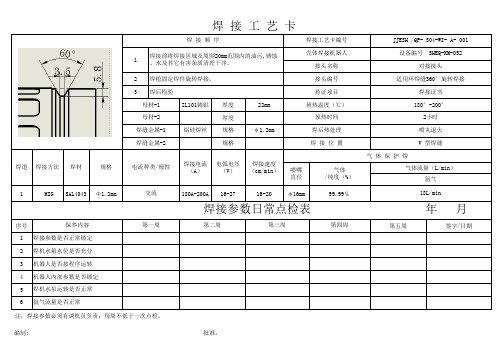

焊接工艺卡标准模板

23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456注:焊接参数必须有调机员负责;每周不低于一次点检。

焊接参数是否正常锁定焊机水箱水位是否充分机器人是否按程序运转交流第一周18L/min第二周第三周 机器人内部参数是否锁定焊机水泵运转是否正常电流种类/极性焊接电流(A)电弧电压(V)焊接速度(cm/min)焊接方法焊接参数日常点检表 年 月气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)焊缝金属-1焊后热处理喷丸退火焊缝金属-2焊 接 位 置V 型焊缝焊 接 顺 序焊接工艺卡编号JJESH /QP- S04-WI- A- 001壳体焊接机器人设备编号 SHEQ-KM-052接头名称对接接头母材-1预热温度(℃)保养内容焊枪固定焊件旋转焊接。

接头编号适用环焊缝360°旋转焊接焊后检验持证项目第四周180°-200°母材-2预热时间 2小时 氩气流量是否正常1焊接前将焊接区域及周围20mm范围内的油污,锈蚀、水及其它有害杂质清理干净。

氩气焊道焊材规格焊接证书23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456焊机水泵运转是否正常氩气流量是否正常注:焊接参数必须有调机员负责;每周不低于一次点检。

焊 接 位 置角型焊缝交流18L/min第一周焊后检验持证项目焊接证书预热温度(℃)180°-200°机器人内部参数是否锁定 焊机水箱水位是否充分 机器人是否按程序运转 焊接参数日常点检表 年 月保养内容第二周第三周第四周焊接参数是否正常锁定 焊接电流(A)电弧电压(V)焊接速度(cm/min)气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)氩气焊缝金属-2焊道焊接方法焊材规格电流种类/极性母材-1母材-2焊缝金属-1预热时间 2小时 焊后热处理喷丸退火接头名称对接接头焊枪固定焊件旋转焊接。

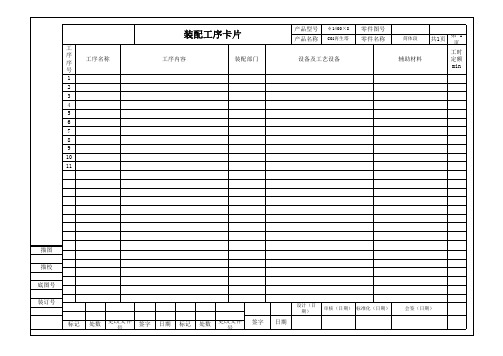

装配工艺过程卡片(模板)

标记

处数 更改文件号 签字

日期

标记

处数 更改文件号

签字

日期

装配工序卡片

工 序 序 号 1 2 3 4 5 6 7 8 9 10 11 工序名称 工序内容 装配部门

产品型号 产品名称

φ1400×8 C02再生塔

零件图号 零件名称

筒体段

共1页 第 1页 工时 定额 min

设备及工艺设备

辅助材料

描图 描校 Leabharlann 图号 装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)

装配工序卡片产品型号14008零件图号产品名称零件名称工序名称工序内容装配部门设备及工艺设备辅助材料1011描图底图号装订号设计日期审核日期标准化日期会签日期签字日期标记更改文件号签字日期标记更改文件号c02再生塔工时定额min装配工艺过程卡片产品型号零件图号产品名称零件名称工序名称车间工段设备工序工时简图

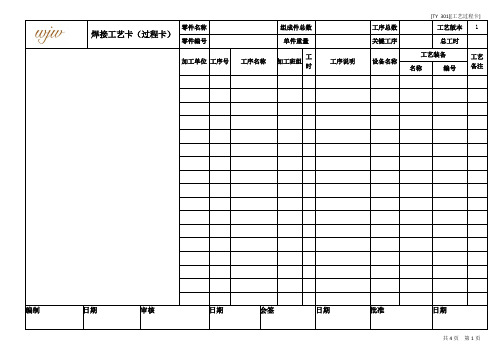

焊接过程工艺卡模板

处数

修改依据

修改人

修改日期

编制

日期

审核

日期

会签

日期

批准

日期

焊接工艺卡(工序卡)

零件名称

工序名称

加工班组

工艺版本

1

零件编号

工序编号

总工时

关键度

设备名称

设备型号

设备编号

夹具

辅料

工艺参数

名称

标识

名称

代号

消耗定额

焊接电流

焊接电压

焊接速度

焊接方向

组

成

件

No.

零件名称

零件编号

数量

No.

零件名称

零件编号

数量

1

修改日期

标记

处数

修改依据

修改人

修改日期

标记

处数

修改依据

修改人

修改日期

编制

日期

审核

日期

ห้องสมุดไป่ตู้会签

日期

批准

日期

辅料

工艺参数

名称

标识

名称

代号

消耗定额

焊接电流

焊接电压

焊接速度

焊接方向

组

成

件

No.

零件名称

零件编号

数量

No.

零件名称

零件编号

数量

1

2

3

4

工步号

工步名称

工步要点及要求

No.

工步号

管理项目

验收规范

检测

生产

备注

方法/量具

标识

作业担当

检查频率

检查担当

标记

处数

工艺过程卡、工艺卡、技术检验卡标准模板

硬度

零件净重

序号

检验内容

量具及检验夹具

标准量具

检验示意图(或检验说明)

名称

编号

车间主任

组长

检验科长

审核

共页

更改标记

更改文件

更改签字

日期

更改标记

更改文件

更改签字

日期

工艺科长

编制

第页

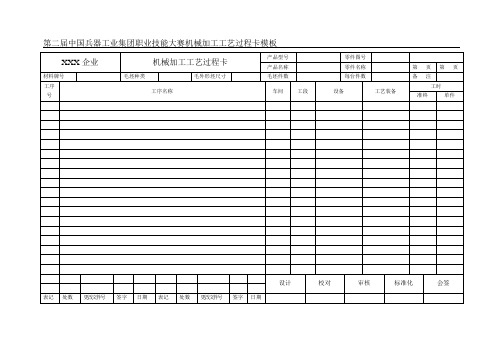

第二届中国兵器工业集团职业技能大赛机械加工技术检验卡模板(2)

XXX企业

技术检验卡

车间

工序号

零件号

工段

工序名称

零件名称

第二届中国兵器工业集团职业技能大赛机械加工工艺过程卡模板

XXX企业

机械加工工艺过程卡

产品型号

零件图号

产品名称

零件名称

第页

第页

材料牌号

毛坯种类

毛外形坯尺寸

毛坯件数

每台件数

备注

工序号

工序名称

车间

工段

设备

工艺装备

工时

准终

单件

设计

校对

审核

标准化

会签

表记

处数

更改文件号

签字

日期

表记

处数

更改文件号

签字

日期

第二届中国兵器工业集团职业技能大赛机械加工工艺卡模板(1)

XXX企业

机械加工工艺卡

产品型号

零件图号

产品图号

零件名称

共页

第页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

工艺卡片模板100例

单件

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

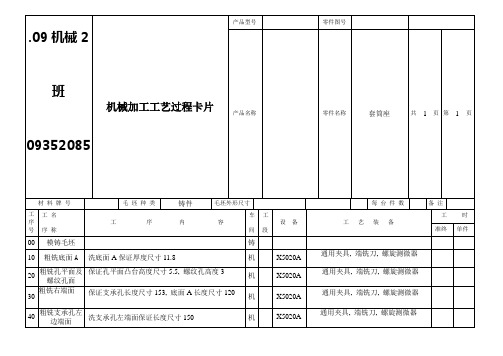

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

套筒座

共

1

页

第

1

页

材料牌号

毛坯种类

铸件

毛坯外形尺寸

每台件数

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

00

模铸毛坯

铸

10

粗铣底面A

洗底面A保证厚度尺寸11.8

机

X5020A

通用夹具,端铣刀,螺旋测微器

20

粗铣孔平面及螺纹孔面

保证孔平面凸台高度尺寸5.5,螺纹孔高度3

通用夹具,螺纹刀,扩孔钻,千分尺

130

检验入库

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

刘涛

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共

页

第

页

材料牌号

毛坯种类

毛坯外形尺寸

每毛坯件数

每台件数

备注

工

序

号

工名

序称

工序内容

车

工艺卡片模板

执行日期:年

产品质量指标 项目 产品纯度 项目 ××含量 ××含量 项目 原料 T101顶 T101底 < < ≥ 单位 %(质量分数) ※ 指标 0.5 500 频次 1次/8h 1次/4h 1次/4h 塔底温度 进料温度 塔顶温度 V103液位 塔底液位 塔顶压力 塔底温度 塔底液位 ××出装置温度 V104液位 ××出装置温度 塔底液位 塔顶温度 塔顶压力 回流流量 ※ ※ ※ ※ ※ ※ ℃ ℃ ℃ % % MPa ℃ % ℃ ××塔B % ℃ % ℃ MPa t/h (45~55)±15 (40-50)±20 (45~55)±15 (40~45)±5 (1.6~1.8)±0.2 (40~80)±10 LICA108 TI133 LIC107 TR129 PRCA104 FRC114 单位 液化石油气 %(质量分数) mg/L 内容 组成 组成 组成 原料质量指标 ※ 指标 99.5 V101液位 进料温度 塔顶温度 V102液位 回流流量 塔顶压力 塔底温度 塔底液位 ※ ※ ※ % ℃ ℃ % t/h MPa ℃ % 项目 单位 ××塔 (40~60)±10 (67~72)±3 (45~50)±3 (45~55)±15 (8~10)±3 (1.75~1.85)±0.1 (100~104)±5 (45~55)±15 ××塔 (50~56)±5 (38~54)±5 (40~50)±5 (45~55)±15 (45~55)±15 (1.95~2.15)±0.2 ××精馏塔A (55~60)±5 (45~55)±15 ≤60 TIC123 LICA106 TI136 电机温度 轴承温度(滚动) 轴承温度(滑动) 项目 < < < TR115 TRC113 TR118 LICA105 LICA114 PRC102 污水含油量 污水PH值 排污合格率 ≥ % ※ 指标 65 70 65 1/2—2/3 单位 ℃ ℃ ℃ 机泵运转指标 项目 < LICA111 TRC101 TR119 LICA113 FRC115 PIC102 TR116 LICA112 热水压力 净化风压力 氮气压力 热水温度 工业循环水压力 工业循环水温度 ※ ※ ※ ※ 项目 操作指标 指标 仪表位号 电 循环水 低压蒸汽 净化风 总能耗 项目

锻造工艺卡(模板)

产品型号

ZF10-857

零件图号

ZF10-857-006

共1页

产品名称

变速器

零件名称

同步齿环

第1页

冷锻件图

材料牌号

20Cr

材料规格

环形坯料

坯料质量/KG

0.85KG

坯料可锻件数

1

锻件质量/KG

0.56KG

加热方式

中频加热

锻造火次

1

班产量/件

3000

锻件热处理Leabharlann 调质处理工序号工序名称

使用设备

使用工装

始锻温度

终锻温度

冷却方式

锻造工时

备注

1

下料

带锯

无

2

加热

220KW缝隙式中频加热炉

无

1150

950

3

预锻

630吨螺旋压力机

同步齿环预锻模

4

终锻

630吨螺旋压力机

同步齿环终锻模

5

切边

100吨切边压力机

同步齿环切边模

冷切

6

检验

游标卡尺

7

入库

标记

处数

更改文件号

签字

日期

设计

指导教师

评阅教师

答辩老师

加工工艺卡和工序卡模板

工位器具编号

工位器具名称

工序工时 准终 单件

检测频率

流动蓝

主轴 转速 r/min

切削速 度

m/min

进给 量 mm/r

进 切削

给 深度

次 mm 数

工步工时 机动 辅助

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号

签字

日期

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 审定(日期)

每台件数

锻件

75×22 中心孔 20

1

设备名称

设备型号

设备编号

空气锤

夹具编号

夹具名称

1 同时加工件数

1 切削液

工

步

工步内容

号

1

下料

2

锻造尺寸 75×22mm 中心孔 20mm 的毛坯

刀具

工 艺装备

检测手段

工位器具编号

工位器具名称

工序工时 准终 单件

检测频率

流动蓝

进

工步工时

主轴 切削速 进给

切削深 给

进 切削

给 深度

次 mm 数

工步工时 机动 辅助

标记 处数 更改文件号 签字 日期 标记 处数 更改文件号

签字

日期

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 审定(日期)

赣州经纬汽车零部 件有限公司

机械加工工序卡片

产品型号 产品名称

1702504 齿轮

零件图号 零件名称

车间 机加

齿轮

签字

日期

设计(日期) 审核(日期) 标准化(日期) 会签(日期) 审定(日期)

赣州经纬汽车零部 件有限公司

机械加工工序卡片

焊接工艺卡标准模板

电流种类/极性

焊接电流 (A)

电弧电压 焊接速度 (V) (cm/min) 钨极

直径

喷嘴 直径

气体 /纯度 (%)

气体流量 (L/min) 正面 背面

1

1

气保焊 HYE-711 1.2mm

直流反接

250--300 24-30

35--40

脉宽比 /

焊接工艺规程

接头焊接工艺卡

QG/LT-C75

焊接顺序

持证项目

4 焊后清理表面杂质等

序号 本厂

5 焊后检验。

检验

4

W

母材-1

Q345B

厚度

22mm

5

H

预热温度(℃)

母材-2

Q345B

厚度

12mm

层间温度(℃)

焊缝金属-1

厚度

焊后热处理

焊缝金属-2

厚度

焊接位置

层 道 焊接方法

焊材/尺寸

电流种类/极性

焊接电流 (A)

电弧电压 焊接速度 (V) (cm/min) 钨极

持证项目

4 焊后清理表面杂质等

序号 本厂

5 焊后检验。

检验

4

W

母材-1

Q345B

厚度 ≥20mm

5

H

预热温度(℃)

母材-2

厚度

层间温度(℃)

焊缝金属-1

厚度

焊后热处理

焊缝金属-2

厚度

焊接位置

层 道 焊接方法

焊材/尺寸

电流种类/极性

焊接电流 (A)

电弧电压 焊接速度 (V) (cm/min) 钨极

直径

焊接工艺卡编号

3

1 焊接前将焊接区域及周围20mm范围内的油污 、锈蚀、水及其它有害杂质清理干净。

工厂生产注塑模具工艺参数卡片模板

工厂生产注塑模具工艺参数卡片

日期:

年

月

日

产品型号产品简图

零件名称模具编号存盘模号注塑材料使用设备试模者

注

塑工艺参数

试模日期使用设备注射容量试模材料

材料预热温度

材料预热时间

注塑工艺条件

注塑温度

1#(喷嘴)

2#(前)

3#(中)4#(中)5#(后)模具温度

压力设定

多级注射

注射压力:MPa 注射速度:转/min 注射时间:S 终止位置:mm

1234保压保压压力:MPa 保压速度:转/min 保压时间:S

1234

冷却时间:

周期时间:顶出压力:

速度:转/min 合模

快速压力:MPa

速度:转/min

开

模

一慢压力:MPa 速度:转/min 低压压力:MPa 速度:转/min 快速压力:Mpa 速度:转/min 高压压力:MPa 速度:

转/min

二慢压力:

Mpa 速度:

转/min

备注:

编制校对标准化审核。

管道涂层工艺卡模板

管道涂层工艺卡模板

1. 工艺卡概述

本工艺卡为管道涂层施工过程的操作指南,旨在确保施工按照

标准流程进行,以保证涂层质量和工程安全。

2. 施工前准备

在施工前,应做好以下准备工作:

- 检查管道表面,确保其洁净、干燥、无油污和锈蚀。

- 按照涂层材料要求,选取适合的涂层材料,并将其准备就绪。

- 准备好所需要的施工工具和设备。

3. 施工流程

步骤一:涂层前处理

在施工之前,需进行涂层前处理,包括以下步骤:

1. 清理管道表面,去除表面的污物和锈蚀。

2. 进行防腐底漆的施工,确保管道表面防腐效果。

3. 进行底漆的施工,以提高涂层的附着力。

步骤二:涂层施工

在涂层前处理完成后,开始进行涂层施工:

1. 按照涂层材料的使用说明,将其搅拌均匀。

2. 使用喷涂机或刷子等工具,将涂层材料均匀地涂覆在管道表面。

3. 根据涂层材料的要求,进行必要的干燥和固化时间。

步骤三:涂层后处理

施工完成后,需进行涂层后处理,包括以下步骤:

1. 检查涂层的质量和均匀性。

2. 进行涂层的防腐和防水处理。

3. 清理施工现场,保持施工环境整洁。

4. 安全注意事项

在进行管道涂层施工时,应注意以下安全事项:

- 确保施工现场的通风良好,避免涂层材料的吸入。

- 使用个人防护装备,如防护眼镜、手套和口罩等。

- 注意施工区域的火源和易燃物,防止火灾和爆炸的发生。

以上为管道涂层工艺卡的模板,根据实际情况和涂层材料的要求,可进行适当的调整和补充。

工艺卡片模板

零件图

产品名称

号 零件名

称 车间

工序号

共 工序名

页第 页 材料牌

毛坯种类

毛胚外形尺寸

每毛坯可 制作件数

每台件数

设备名称

设备型号

设备编号

同时加工 件数

夹具编号

夹具名称

切削液

工位器具编号

工序工时

工位器具名称

单 准终

件

描图

描校 工 步 号

工步内容

底图 号

装订 号

工艺装备

主

工步工时

进切

轴 切削

给削

转 速度

进切

轴 切削

给削

转 速度

进给

量深

辅

速 m/mi

次数 机动

mm/ 度

助

r/m n

r mm

in

设计(日 审核(日 标准化(日 会签(日

标 处 更改文 签 日期 标 处 更改文件 签 日

记 数 件号 字

记数

号

字期

机械加工工序卡片

产品型号 产品名称

期)

期)

期)

期)

零件图 号

零件名 称

车间

工序号

共 页第 页

进给

量深

辅

速 m/mi

次数 机动

mm/ 度

助

r/m n

r mm

in

设计(日 审核(日 标准化(日 会签(日

期)

期)

期)

期)

标 处 更改文 签 日期 标 处 更改文件 签 日

记 数 件号 字

记数

号

字期

机械加工工序卡片

产品型号 产品名称

零件图 号

零件名 称

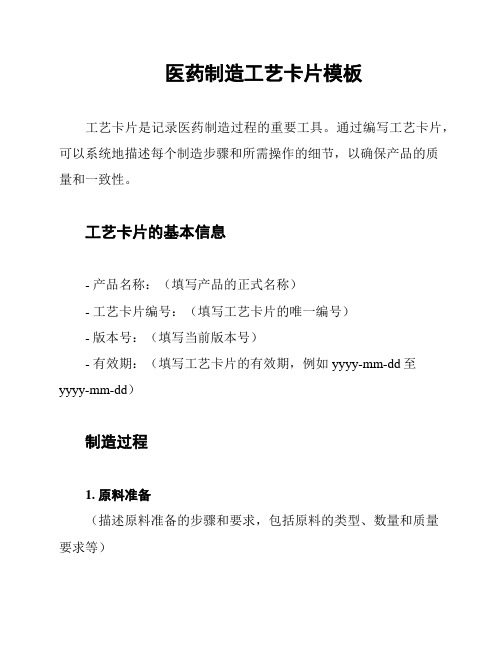

医药制造工艺卡片模板

医药制造工艺卡片模板

工艺卡片是记录医药制造过程的重要工具。

通过编写工艺卡片,可以系统地描述每个制造步骤和所需操作的细节,以确保产品的质

量和一致性。

工艺卡片的基本信息

- 产品名称:(填写产品的正式名称)

- 工艺卡片编号:(填写工艺卡片的唯一编号)

- 版本号:(填写当前版本号)

- 有效期:(填写工艺卡片的有效期,例如yyyy-mm-dd至

yyyy-mm-dd)

制造过程

1. 原料准备

(描述原料准备的步骤和要求,包括原料的类型、数量和质量

要求等)

2. 成分混合

(描述成分混合的步骤和要求,包括混合工艺、温度、时间等)

3. 反应和转化

(描述反应和转化的步骤和要求,包括反应条件、反应时间等)

4. 过滤和分离

(描述过滤和分离的步骤和要求,包括过滤器类型、分离条件等)

5. 干燥和冷冻

(描述干燥和冷冻的步骤和要求,包括干燥温度、时间等)

6. 打包和存储

(描述打包和存储的步骤和要求,包括包装材料、存储条件等)安全注意事项

- 操作人员应穿戴个人防护装备,包括手套、护目镜和防护服等。

- 操作过程中应注意化学品的风险和安全操作规范。

- 废弃物应正确处理,避免对环境造成污染。

参考资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

牛头刨床

10

试验

理化室

按标准进行力学和机械性能试验。

试验机

11

报告

理化室

整理试验记录,出具试板理化报告。

编制:年月日审核:年月日

表:1-3-2

陕西化建设备制造公司

试板工序流转卡2

产品图号

51-0686-1

产品名称

氮气储罐

件数

1

产品编号

2011-55-C14

材料及状态

Q345R正火

存在问题:

1、经会审,设计单位的资质齐全。

2、设备装配尺寸合理,技术要求完整、合理,具有可加工性。

处理结果:

按图施工

审查人

日期

审核人

日期

技术交底

表:1-2

产品名称:氮气储罐

产品编号:2011-55-C14

陕西化建设备制造公司

参加人数:

主持人:

有关图纸名称及图号:

51-0686-1

技术交底内容:

1、本设备的制造、检验、验收按GB150-1998《钢制压力容器》、《固定式压力容器安全技术监察规程》TSG R0004-2009、《钢制压力容器焊接规程》JB/T4709-2000、《钢制化工容器制造技术要求》HG20584-1998进行。

超声波探伤仪超声波测厚仪

δ=

2

领料

库房

材料厂内编号:,炉批号:。

3

下料

铆焊

库管员应该作好材料标记,铆工按图纸尺寸及排板要求划线,检验员检查确认后,按线下料。

乙炔/氧气

4

坡口加工

机加工

按焊接工艺卡中坡口型式加工双U型坡口,钝边6mm。

铣边机

5

组对

铆焊

在筒体纵缝延长部位组对焊接试板,错边量b≤3㎜,棱角度E≤5㎜。

陕西化建设备制造公司

试板工序流转卡1

产品图号

51-0686-1

产品名称

氮气储罐

件数

1

产品编号

2011-55-C14

材料及状态

Q345R正火

序

号

工序

部门

工序内容及技术要求

设备工装

检验数据

操作者

检验员

日期

1

备料

库房

库房备有材质证明书、检验合格的δ=42钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷;核对材料标记,实测钢板厚度。钢板按批复验,并逐张进行超声检测。

编制:年月日审核:年月日

表:1-4-1

陕西化建设备制造公司

椭圆封头工序流转卡1

产品图号

51-0686-1

产品名称

氮气储罐

件号

1

产品编号

2011-55-C14

材料及状态

Q345R正火

序

号

工序

部门

工序内容及技术要求

设备

工装

检验数据

操作者

检验员

日期

1

备料

库房

库房备有材质证明书、检验合格的δ=46㎜,Q345R正火钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷;核对材料标记,实测钢板厚度。钢板按批复验,并逐张进行超声检测。

3

划线开孔

班组依据设备开孔方位图在设备上划线,质检部门检验合格后方可开孔。

4

接管组对、焊接

班组按施工图组对各接管,按焊接工艺卡进行焊接,按图纸要求进行无损检测并合格。

5

总检

质检科依据施工图纸对设备的外观进行总体检验,几何尺寸符合图纸要求,不得有漏焊零部件。

6

热处理

严格按照热处理工艺进行,热处理后不得在设备上施焊,产品试板需同炉热处理。

陕西化建设备制造公司

容器组装工艺卡

产品名称

氮气储罐

产品编号

2011-55-C14

产品图号

51-0686-1

产品规格

Φ1200×3பைடு நூலகம்13×42

序号

工序

工艺要求

检验项目

检验员

日期

1

筒节与封头、连接法兰组对与焊接

班组确认组装各工件后,依据排版图进行筒节、封头、法兰组对,严格按照焊接工艺卡进行。

2

焊缝检测

依据施工图进行A、B类焊缝检测,检测比例及合格级别应符合图纸要求。

7、设备进行焊后整体热处理后,不允许在设备上再次施焊。

8、设备热处理后对设备进行水压试验:13.75Mpa,按规定进行足够时间保压,不得有泄漏、可见变形及异常响声;如果有泄漏,泄压后进行补焊,重新进行热处理,并进行水压试验。

9、设备制造完毕后,按要求进行防腐、包装。

技术负责人签字:

施工班组:

表:1-3-1

6、壳体所用钢板应逐张进行超声检测,按JB/T4730.3 UT-Ⅱ级为合格.设备A、B类焊接接头进行100%RT检测,按JB/T4730.2-2005 Ⅱ级合格, C、D类焊接接头进行100%MT检测,按JB/T4730.4-2005 Ⅰ级合格。人孔与筒体焊接接头坡口两侧表面按JB/T4730-2005做100%MT,Ⅰ级合格;吊耳与筒体的角焊缝按JB/T4730.4-2005做100%MT,Ⅰ级合格。

4、 筒体按照排板图进行下料,并在各筒节上做好材料移植标记。筒体制作的各项技术要求见筒体工序流转卡,筒体组对严格按照排板图进行。管口方位严格按照蓝图管口方位图执行,开孔尽量避开焊缝及热影响区。

5、筒体焊接坡口形式及施焊时的焊接工艺参数严格按照焊接工艺卡执行。焊后要进行焊疤打磨、并进行磁粉检测,飞溅清理。设备制造完成后,内外表面应光滑,无凹坑等表面缺陷。

b=

E=

6

检测

探伤室

按探伤工艺对焊缝进行100﹪RT检测,按JB/T4730.2-2005标准Ⅱ级合格。

射线机

7

划线

铆焊

试板随炉进行热处理后,按试板工艺要求划线,侧弯2个,拉伸1个,常温冲击3个,具体下料尺寸见下页。剩下的部分试板做好标记,收好备用。

直尺

8

下料

铆焊

按线下试样坯料。

乙炔/氧气

9

加工

金工

7

耐压(泄漏)试验

按照图纸要求对设备进行水压试验,试验压力为13.75MPa,技术监督部门监检确认。

8

除锈刷漆

经评审合格后,依照图纸要求对碳钢设备进行喷砂除锈,检验合格后,按照图纸要求进行刷(喷)漆。

9

包装

对设备法兰密封面,进行封闭包装,入库。

编制

日期

审核

日期

压力容器图纸会审记录

表:1-1

陕西化建设备制造公司

2、本容器为三类容器,设备主要设计参数:设计压力:11MPa,设计温度:60℃,储存介质:氮气。设备总重5283Kg。主要受压元件材料为Q345R正火。容器规格Φ1200×3313×42。

3、本设备所用材料需复验,班组根据要求切取试样。产品试板焊接在第一节筒体纵焊缝延长线上,与此纵缝一起进行探伤,本设备要求焊后整体热处理,试板随设备同炉热处理后加工。具体要求见试板工序流转卡。

产品名称

氮气储罐

图号

51-0686-1

产品编号

2011-55-C14

工作压力MPa

10.2

工作温度℃

50

介质

氮气

容器类别

Ⅲ/A1

全容积

2.77m3

设计压力MPa

11

设计温度℃

60

焊缝系数

1.0/1.0

主体材料

Q345R正火

腐蚀裕度

1.5mm

设计单位

华陆工程科技有限责任公司

制造标准

GB150-1998、TSG R00004-2009、HG20584