很有参考价值,悬臂式掘进机智能截割控制技术发展现状及关键技术探讨_张建广

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展1. 引言1.1 悬臂式掘进机导航技术的重要性悬臂式掘进机导航技术还可以大大减少人工干预,提高施工安全性。

借助导航系统,工程师们可以远程监控掘进机的运行状况,及时发现问题并采取措施,避免意外事件的发生。

导航技术的应用还能够减少施工过程中的浪费,提高资源利用率,降低施工成本,使工程更具竞争力。

可以说悬臂式掘进机导航技术的重要性不言而喻。

它不仅可以提高工程施工的效率和质量,还能够保障工程的安全性和节约成本。

随着技术的不断发展和创新,悬臂式掘进机导航技术将在工程领域发挥越来越重要的作用,成为推动工程发展的重要驱动力。

1.2 悬臂式掘进机导航技术的应用领域1. 地铁隧道建设:在地铁隧道建设中,悬臂式掘进机导航技术可以帮助工程人员准确控制掘进机的位置和方向,从而保证隧道施工的准确性和高效性。

通过导航技术,可以避免碰撞障碍物和误差,提高隧道施工的安全性和质量。

2. 正文2.1 悬臂式掘进机导航技术的发展历程悬臂式掘进机导航技术的发展历程可以追溯到上世纪90年代。

当时,随着科技的不断进步,人们开始意识到悬臂式掘进机导航技术的重要性,并加大了相关研究与开发投入。

最初的悬臂式掘进机导航技术主要以传统的激光测距技术和惯性导航技术为主,虽然在一定程度上能够满足导航需求,但受限于精度和稳定性,无法完全满足工程需求。

随着全球卫星导航系统的不断完善和发展,如GPS、GLONASS 等系统的广泛应用,悬臂式掘进机导航技术逐渐实现了从传统导航方式向卫星导航方式的转变。

这使得导航精度得到了显著提高,同时也增强了导航系统的稳定性和可靠性。

此外,随着人工智能、机器学习等新兴技术的运用,悬臂式掘进机导航技术也不断进行创新与突破,为提升工程施工效率和质量提供了强有力的支持。

总的来说,悬臂式掘进机导航技术在不断与时俱进的过程中,经历了从传统到现代、从精度不足到精准导航的演进,为工程施工带来了更高效、更安全、更可靠的导航解决方案。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展悬臂式掘进机是一种常用于隧道工程中的机械设备,其导航技术的发展对于提高工程施工效率和质量至关重要。

随着科技的不断进步,悬臂式掘进机导航技术也在不断创新和发展。

本文将从现有的导航技术现状出发,探讨其发展趋势和未来发展方向。

1. 惯性导航技术惯性导航技术是一种常用的导航技术,它通过悬挂在掘进机上的惯性传感器获取掘进机的姿态信息,利用惯性导航算法对掘进机的位置和姿态进行实时跟踪和估计,从而实现对掘进机的精确定位和导航。

惯性导航技术具有无需外部信号、定位精度高等优点,但受到误差累积和漂移等问题的影响,导航精度难以保证。

3. GPS导航技术GPS导航技术是一种常用的全球定位系统,它通过在掘进机上安装GPS接收器,利用卫星信号获取掘进机的位置和速度信息,并实现对掘进机的导航和定位。

GPS导航技术具有全球覆盖、定位精度高等优点,但在隧道等复杂环境下,受到信号遮挡和多径效应等影响,导航精度较低。

以上所述的导航技术是目前悬臂式掘进机常用的导航技术,它们各自具有优点和局限性,在实际工程应用中需要根据具体情况进行选择和组合。

二、悬臂式掘进机导航技术发展趋势1. 多传感器融合技术随着传感技术的不断进步和多传感器融合算法的成熟,将不同种类的传感器(如惯性传感器、激光传感器、视觉传感器等)结合起来,进行信息融合和组合,可以充分发挥各自的优势,提高导航精度和可靠性。

2. 高精度定位技术针对悬臂式掘进机在工程施工中对位置精度要求较高的特点,需要引入高精度定位技术,如差分GPS、RTK GPS等,以提高导航的精度和稳定性。

3. 智能算法与自主导航技术随着人工智能和自主导航技术的发展,悬臂式掘进机导航技术将朝着智能化、自主化的方向发展,利用先进的算法和控制策略,实现掘进机在复杂环境下的自主定位和导航。

4. 现场实时监测与调整技术通过将导航技术与现场施工实时监测和调整技术相结合,可以实现对掘进机的远程监控和实时调整,及时发现并解决施工中的导航问题,提高施工效率和质量。

悬臂掘进机自动截割控制关键技术探讨

悬臂掘进机自动截割控制关键技术探讨摘要:随着经济的快速发展,我国掘进机在煤巷中得到了广泛的应用,促进我国煤矿业的持续发展,对于推动我国现代化建设和煤矿开采技术水平的提升具有重要现实意义。

现代化建设中,我国悬臂掘进机截割控制技术正向着自动化、智能化和多功能化发展,大大提高了煤巷挖掘工作的安全性和可靠性。

本文就目前我国悬臂掘进机的现状进行分析,提出悬臂掘进机自动截割的控制技术,促进了我国煤矿企业经济效益的不断提升和长远发展。

近年来,随着高科技信息技术的推广和运用,我国煤矿业的开采规模越来越大,工作人员的安全问题成为了国家和政府关注的焦点。

因此,煤矿企业引进了大量的先进机械设备,以保证煤矿采矿工作的安全,提高企业的煤矿挖掘技术水平,促进企业经济效益的最大化。

1.我国悬臂掘进机的现状随着我国市场经济体制的不断改革和完善,我国煤矿生产中,掘进机成为了不可缺少的主要机械设备,悬臂掘进机正向着自动化、智能化、信息化和现代化发展,推动了我国社会主义现代化建设。

我国悬臂掘进机的现状主要有以下几个方面:一是,自动化控制技术应用越来越广泛。

在煤矿挖掘中,可以进行智能化监测、前方监控、记忆截割等。

二是,多功能集成化发展。

悬臂掘进机中具有机载临时支护系统、机载锚钻系统等,大大提高了煤巷挖掘的速度。

三是,截割范围不断增大。

在煤矿挖掘中,悬臂掘进机的截割硬度和断面随着煤矿的实际开采,范围在逐渐的增大。

四是,提高煤矿挖掘的安全可靠性。

悬臂掘进机的自动控制技术,使掘进机成为了全面的综合控制设备,控制技术水平得到有效的提高。

2.悬臂掘进机自动截割的控制技术目前,我国掘进机的研究核心是:提高掘进机的监测和控制有效性,重点研究悬臂掘进机的远程监控技术,实现我国煤巷悬臂掘进机截割控制技术的自动化,提高煤矿作业的安全性和可靠性。

现代化建设中,我国悬臂掘进机的自动截割控制关键技术有以下四个方面:(1)截割臂的控制技术在煤矿的开采中,掘进机会根据煤岩分布的不同,自动调节截割臂的摆动速度,从而提高掘进机的截割效率。

我国悬臂式巷道掘进机技术的现状与发展

我国悬臂式巷道掘进机技术的现状与发展

悬臂式巷道掘进机是一种高效的施工机械,它可以同时在一个巷道内掘进和完成附属工程,如支护工程、灌浆工程等,因此,它在掘进行业占有重要的地位。

随着国家对城市建设的关注,悬臂式巷道掘进机技术在我国也取得了较大的发展,其技术也取得了一定的进步。

首先,悬臂式巷道掘进机技术的发展是由技术进步促进的。

近年来,由于技术精进,悬臂式巷道掘进机的性能越来越优秀,大大提高了施工效率,其自动化控制功能也表现出色。

同时,由于技术的先进,悬臂式巷道掘进机也逐步应用了机械、电气、电子技术等,大大降低了其能耗,提高了使用和运行效率。

其次,悬臂式巷道掘进机技术的发展也受到材料的不断改进的推动。

随着新型加工技术的发展,强度高,刚性好,精度高的新型金属材料应用于悬臂式巷道掘进机的结构,使其不仅具有更强的抗磨性能和耐用性,而且可以更大程度地发挥机械能力,保证长期稳定性和高利用率。

最后,悬臂式巷道掘进机技术发展受益于系统性设计和装备改进。

系统性设计,接受各种技术和设备的结合,运用智能化技术,把活动式的回转台改进为永久式的回转系统,使其具有较高的自动化水平和控制精度,从而创造出工作更加高效和精确的工作空间。

总之,悬臂式巷道掘进机技术在我国比较广泛地应用于现代巷道工程,其在施工效率和质量控制方面有着明显的优势,而其发展也受益于新型加工技术、材料改进、系统性设计和装备改进。

在未来发展中,我国悬臂式巷道掘进机技术重点应集中于安全保障、高效率施工以及节约资源等方面。

悬臂式掘进机的技术现状及发展趋势

AM50、S-100型掘进机 、 型掘进机

综掘系统及其配套设备

年资料统计, 据1996年资料统计,俄罗斯综掘程度达 年资料统计 俄罗斯综掘程度达86%,英 , 国为80%,德国由于开采深度较深而限制了综掘 国为 , 的发展, 年也达37%。由于掘进机的可靠 的发展,但1992年也达 年也达 。 性和技术的不断提高,配套设备的逐步发展和完 性和技术的不断提高, 善以及管理水平的进步, 善以及管理水平的进步,掘进机的开机率已达 50%左右。主要产煤国家掘进机掘进的巷道占到 左右。 左右 采准巷道的40%~50%,新的重型机可切割硬度 采准巷道的 ~ , 的半煤岩巷和中等硬度的岩巷, 达100Mpa的半煤岩巷和中等硬度的岩巷,截割 的半煤岩巷和中等硬度的岩巷 断面35~ 断面 ~42m2,适应坡度±16°。机电一体化 ,适应坡度± ° 显著提高,自动控制,安全工况监测, 显著提高,自动控制,安全工况监测,故障诊断 技术已在许多掘进机上开始应用。 年来, 技术已在许多掘进机上开始应用。近10年来,已 年来 向综合机组发展, 向综合机组发展,并已显示出卓越的高产高效功 发展日新月异。 能,发展日新月异。

国内掘进机发展概况及技术水平

• 目前我国掘进机的主要代表机型是 目前我国掘进机的主要代表机型是AM50、S100、ELMB、 、 75型掘进机,其中 型掘进机, 型掘进机 其中AM50和S100型掘进机约占到国产机型 和 型掘进机约占到国产机型 左右。 的80%左右。不过,它们还都为二三十年前设计的产品, 左右 不过,它们还都为二三十年前设计的产品, 功率小、机身轻,可靠性及破岩能力差, 功率小、机身轻,可靠性及破岩能力差,仅适合在煤巷中 使用,使用范围受到很大限制。 使用,使用范围受到很大限制。 • 。八五。期间,我国又相继开发出了 种重型掘进机。它 八五。期间,我国又相继开发出了3种重型掘进机 种重型掘进机。 们是EBJ-160、EBJ-160H和EBJ-132型掘进机。其中由 型掘进机。 们是 、 和 型掘进机 煤炭科学研究总院太原分院开发的EBJ-160型掘进机获国 煤炭科学研究总院太原分院开发的 型掘进机获国 家科技进步二等奖,达到了20世纪 世纪90年代初国际先进水 家科技进步二等奖,达到了 世纪 年代初国际先进水 它的研制成功, 平。它的研制成功,标志着我国掘进机研究制造水平和综 掘机械化水平均迈上了新台阶。 掘机械化水平均迈上了新台阶。

对悬臂式掘进机智能掘进的分析

对悬臂式掘进机智能掘进的分析摘要:随着近些年来煤矿智能化建设工作的快速推进,综掘工作面的智能化水平得到了明显的提升,对智能化掘进系统的需求更是日益旺盛。

而悬臂式掘进机作为整个智能化掘进系统的核心设备,其本身的技术水平在很大程度决定了综掘工作面的智能化水平,甚至是整个煤矿智能化建设水平。

所以,加强对悬臂式掘进机智能掘进问题的研究则具有十分重要的现实意义。

鉴于此,本文笔者即结合相关参考文献与个人研究经验,对悬臂式掘进机智能掘进的相关问题展开粗浅的分析与探讨,以期为综掘工作面的全面智能化掘进奠定良好的基础。

关键词:悬臂式掘进机智能掘进定位自动截割前言因煤矿智能化可以有效缓解当前煤矿一线劳动力日益匮乏的局面,同时有利于提高煤矿矿井生产的安全性,提高煤矿矿井生产效率,所以煤矿智能化建设日益被重视。

而悬臂式掘进机的智能化建设,又是综掘工作面智能化建设的重中之中。

所以,对悬臂式掘进机的智能掘进问题展开深入的研究与探讨,早已成为实现综掘工作面全面智能化掘进的关键。

鉴于此,以下笔者针对当前悬臂式掘进机智能掘进应用过程中普遍存在的问题展开探讨,提出几点个人建议,以供参考。

1悬臂式掘进机智能掘进过程中存在的问题当前悬臂式掘进机在实际智能掘进过程中还存在着一些显而易见的问题,严重限制了悬臂式掘进机的智能化使用与智能化发展,为此以下笔者针对这些显而易见的问题展开分析与探讨。

第一,悬臂式掘进机的自动截割方式无法满足高效掘进需求。

一方面,利用红外激光定位结合悬臂式掘进机的自身姿态进行自动截割时,采取腰线对齐的方式,无法对煤岩分界进行准确的识别,截割后也有可能遗留下伞檐,引发安全事故。

同时,采取红外激光定位时,需要提前做好挂牌、找点等准备工作,其工序也过于复杂。

另一方面,悬臂式掘进机在定位自动截割时,掘进机的截割头无法伸缩或者是伸缩行程无法补偿截割巷道的边角,其所产生的截割距离损失,会导致掘进机巷道迎头的成形效果相对较差,此时就需要进行人工俢形,对巷道肩窝、底角实施二次截割,严重拖慢综掘工作面的掘进速度。

悬臂式巷道掘进机智能控制展望

悬臂式巷道掘进机智能控制展望摘要:传统的巷道掘进机需要由专门的司机人员手工操作,司机劳动强度大,作业环境中安全隐患众多,再加上手动操作存在比较大的误差,因而劳动生产率始终处于较低水平。

为了能够更好的适应国内煤巷、半煤巷综合掘进的机械化发展,做好悬臂式巷道掘进机设备的智能控制工作是非常关键的。

本文即从这一角度入手,立足于对国内外悬臂式巷道掘进机智能控制发展成果的研究,概括未来掘进机智能控制的发展方向,值得各方人员引起重视。

关键词:悬臂式掘进机;智能控制;方向有关的研究中指出:对于矿产资源丰富的国家而言,矿山机械的现代化水平在很大程度上反应了整个国家的工业化水平。

在国外,电牵引采煤机凭借其优良的性能参数,较高的自动化程度,以及完善的检测保护功能而被广泛应用于矿山开采的实践活动当中。

经过不断的努力,当前国内矿山机械开采技术的发展已经开始逐步缩小与西方国家的差距。

为了能够更好的应对在煤矿开采方面存在的挑战,需要工作人员将相关机械设备的智能控制作为最关键性的发展方向之一,采取各种措施与方法,促进掘进机械的智能化发展。

1 悬臂式巷道掘进机智能控制发展成果分析当前技术条件支持下,世界范围内各个国家与地区使用掘进机进行掘进的巷道占巷道总长的比例不断提升,基本达到了40~50%。

特别是在对软岩巷道的掘进过程中,悬臂式掘进机的应用是非常广泛的。

同时,中等硬度的半煤岩巷道掘进工作中应用悬臂式掘进机也有比较好的技术以及经济效果。

在近年来的发展中,悬臂式巷道掘进机的智能控制技术取得了相当显著的进步,主要取得了以下几个方面的发展成果:1.1 切割功率能力逐步提升在当前技术条件支持下,最大的悬臂式巷道掘进机自身重量达到160t以上,正常运行状态下的切割功率达到430kW以上,定位切割断面面积近30m?.在我国,悬臂式巷道掘进机智能控制的发展也非常显著,随着EBZ-260A、EBZ-260D 等重型巷道掘进机的开发与应用,国产巷道掘进机已经可支持对80MPa单位以上抗压强度岩体结构的切割作业。

悬臂式掘进机的发展状况及趋势

悬臂式掘进机的发展状况及趋势掘进机按照对巷道断面的作用方式可划分为2种:全断面掘进机和部分断面掘进机,部分断面掘进机最常用、最重要的一种就是悬臂式掘进机。

我国对悬臂式掘进机技术的研究始于20世纪60年代中期,通过对引进型掘进机的消化吸收和国产化工作积累了一些设计悬臂式掘进机的初步经验,但当时研制规模较小,成效甚微。

我国煤矿真正推广应用悬臂式掘进机则是在1979年引进了100余台国外产品以后。

在此后的20多年中,我国在引进悬臂式掘进机产品及制造技术的同时,翻开了自主开发研制、规模生产的一页。

现在,悬臂式掘进机在世界上运用超过了5000台。

随着悬臂式掘进机在采矿工程和隧道掘进中的逐步推广和大量使用,这种生产方式带来了很高的工作效率和经济效益,因此悬臂式掘进机已成为各主要产煤国家不可缺少的生产设备。

1、国内外悬臂式掘进机发展现状1.1国外掘进机发展状况国外主要生产单位有:英国A nderson公司,Dosco公司、奥地利的奥钢联、德国的阿特拉斯科普柯一埃可霍夫掘进机技术公司(A tlas Copco—Eick.hof Roadheading Techbic Gm bh简称A C—E),保拉特(Paurat)有限公司,威斯特伐利亚吕恩公司、前苏联雅西诺瓦斯克机械制造厂、日本三井三池制作所。

这些公司的发展现状基本上代表着国外悬臂式掘进机的技术现状。

(1)截割头截割头主要有纵轴式截割头和横轴式截割头2种形式。

2种形式的截割头各有其特点,纵轴式截割头截齿安装容易,可以迅速更换截齿,内喷雾装置构造简单,在安装了装载用螺旋叶片后,装载性能也得到了提高;而横轴式截割头则横向力较小,容易实现稳定截割,截齿的安装较密,截割效果较好,装载特性也好。

(2)截割功率截割功率的大小基本上决定着掘进机破煤岩的能力。

各国主要掘进机生产厂家生产的掘进机截割功率都是从较小开始逐步随着煤岩赋存状况而开发出中、大功率等系列产品的。

如:英国Dosco公司生产的掘进机截割功率为67~250kW;奥地利奥钢联公司生产的产品功率为30~250kw;德国阿特拉斯·科普柯~埃可霍夫掘进机技术公司(AC—E)生产的掘进机截割功率为110~300kW;日本三井三池制作所的产品截割功率为45300kW,截割功率最大的是A nde~en 公司的RH25型掘进机达到4OOkW。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展悬臂式掘进机导航技术是指利用导航系统对悬臂式掘进机进行精确定位、导向和控制的技术。

目前,悬臂式掘进机导航技术主要采用激光导航、惯性导航和全球定位系统(GPS)导航等技术。

1. 激光导航激光导航是一种常用的悬臂式掘进机导航技术,通过安装激光传感器和反射器,在隧道的两侧设置激光发射器和接收器,利用激光束的反射来实现对悬臂式掘进机的定位和导向。

激光导航技术具有定位精度高、适应性强的特点,能够满足不同地质条件下的施工需求,已经在一些大型隧道工程中得到广泛应用。

2. 惯性导航惯性导航是利用惯性传感器对悬臂式掘进机的位置和姿态进行实时测量和计算,从而实现对掘进机的导航和控制。

惯性导航技术具有实时性好、对外界环境的依赖性低的优点,适用于长隧道和复杂地质条件下的悬臂式掘进机导航。

3. 全球定位系统(GPS)导航全球定位系统(GPS)是一种基于卫星信号的导航技术,通过安装GPS接收器和天线,利用卫星信号实现对悬臂式掘进机的全球定位和导航。

GPS导航技术能够提供高精度的位置信息和导航指引,适用于大范围的隧道工程和需要高精度导航的施工任务。

以上三种导航技术各自具有特点和优势,但也存在着一定的局限性。

激光导航受到地质条件和环境因素的影响,惯性导航需要对传感器和算法进行不断改进,GPS导航在城市地下空间和深部隧道中信号受到遮挡和干扰。

如何克服各种技术的局限性,提高导航系统的稳定性和可靠性,是当前悬臂式掘进机导航技术发展的关键问题。

二、悬臂式掘进机导航技术的发展趋势随着地下空间利用的不断拓展和各种地质环境下施工需求的增加,悬臂式掘进机导航技术在定位精度、导向稳定性、抗干扰能力和实时性等方面都提出了更高的要求。

未来该技术的发展将主要体现在以下几个方面:1. 多传感器融合多传感器融合是指利用不同类型的传感器对悬臂式掘进机进行多源信息融合、联合定位和导航。

激光传感器、摄像头、惯性传感器、GPS接收器等不同类型的传感器可以相互补充,以提高导航系统的精度和稳定性。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展悬臂式掘进机是煤矿井巷掘进的一种重要工具,在煤矿井巷的掘进工作中得到了广泛的应用。

近年来,随着技术的不断革新和更新,悬臂式掘进机的导航技术也逐渐被人们重视和普及。

本文将对悬臂式掘进机的导航技术现状及其发展进行分析和总结。

1.传统导航技术传统的悬臂式掘进机导航技术主要采用激光、光电、微波等技术进行定位,这些技术的原理是通过向电子设备发送特定信号,利用设备接收和处理信号来确定位置。

但是,这些技术存在以下不足:(1)定位精度较低,难以满足煤矿井巷掘进精度要求;(2)需要维护和更新设备,增加了运维成本;(3)电磁波容易受到环境干扰,导致设备误差增大。

2.基于导航仪的导航技术为了解决传统技术存在的问题,近年来悬臂式掘进机导航技术逐渐向基于导航仪的技术转变。

基于导航仪的技术主要是通过GPS等卫星定位方式来获取悬臂式掘进机实时位置。

具体实现方式是将定位设备安装在悬臂式掘进机上,并与计算机进行数据交换,计算机通过数据处理算法获得悬臂式掘进机的具体位置。

相比传统技术,基于导航仪的技术具有以下优点:(1)定位精度提高,数据精度可以达到厘米级;(2)定位设备精度高,容易维护和更新;(3)不受环境干扰影响。

随着我国煤炭行业向更高效、更智能化发展,悬臂式掘进机导航技术也在不断发展。

未来,悬臂式掘进机导航技术具有以下发展趋势:1.完善导航算法目前,基于导航仪的悬臂式掘进机导航技术在实现基本定位功能上已经取得了成功,但是完善导航算法是未来这一技术发展的重要目标。

完善导航算法不仅可以提高数据精度和减少误差,而且可以将其应用于更多领域中,如无人车等。

2.增强设备底座的稳定性目前基于导航仪的悬臂式掘进机导航技术的一个问题是设备底座的稳定性,采掘过程中设备容易受到颠簸,导致定位设备的离线和数据误差。

完善底座结构及稳定措施是扩大悬臂式掘进机应用范围和提升技术难度的重要任务。

3.引入无人机技术随着无人机技术的发展及成本的不断降低,无人机在煤炭行业中的应用前景越来越广阔。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展目前,悬臂式掘进机导航技术已经得到广泛的应用,并实现了不断的发展和进步。

随着技术的提高和产业的发展,该技术在未来将有更广泛的应用和更深入的研究。

下面,将就悬臂式掘进机导航技术现状及其发展进行探讨。

1. 导航原理悬臂式掘进机导航技术主要基于地下导航系统。

该系统通过使用传感器,从而能够实时、准确地定位和监测悬臂式掘进机所在位置和方向。

现在,主要的导航原理包括电磁波导航、GPS导航和激光雷达导航等。

2. 系统组成悬臂式掘进机导航系统包括导航软件、传感器、数据处理单元和通信模块等。

传感器主要包括陀螺仪、加速度计、磁力计和GPS等。

数据处理单元是负责收集、处理和分析来自传感器的数据,通过运算获得悬臂式掘进机所处的位置和方向。

3. 应用场景悬臂式掘进机导航技术主要应用于地下隧道、矿井、水利工程等领域。

在这些领域中,悬臂式掘进机是重要的设备,能够提高掘进效率和质量,并降低人力和物力成本。

此外,该技术还可用于灾害救援、勘探测量等方面。

1. 导航算法的优化现在,研究者们在提高导航算法方面做出了很多努力。

这些算法包括粒子滤波、扩展卡尔曼滤波、无线电定位等,能够提高定位和导航准确度,并增加系统的鲁棒性。

2. 传感器发展在当前的科技发展背景下,传感器也不断得到升级和改进,使得其性能不断提高。

例如,惯性导航系统的 MEMS 陀螺仪和加速度计,其精度和可靠性都已经得到了很大提高,能够更好地适应悬臂式掘进机这种高速、高加速环境下的应用需求。

3. 系统融合随着智能化、信息化等技术的发展与应用,悬臂式掘进机导航系统的融合越来越成为研究的重点。

可以将导航系统与在线图像处理、地质预测等技术融合,从而更好地服务于实际工程应用。

4. 多传感器融合导航在悬臂式掘进机导航领域,研究者们逐步发现,采用单一传感器无法获得准确的位置和方向。

因此,现在研究者致力于多传感器融合导航技术;同时,多源数据融合技术的应用,也能够进一步提高导航系统的准确性和鲁棒性。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机是一种用于岩石掘进的大型机械设备,用于挖掘地下隧道、矿井和地铁隧道等工程项目。

在过去的几十年里,悬臂式掘进机导航技术得到了广泛的应用和研究。

本文将介绍悬臂式掘进机导航技术的现状及其发展。

当前的悬臂式掘进机导航技术主要采用无线通信和激光测距技术。

无线通信技术可以用于悬臂式掘进机的位置和姿态的实时监测。

激光测距技术则可以用于确定悬臂式掘进机与隧道壁之间的距离,并进行高精度的测量。

这些技术的研究和应用使得悬臂式掘进机在地下工程项目中的导航更加准确和高效。

悬臂式掘进机导航技术的发展还面临一些挑战。

地下环境复杂,包括地质条件、空间限制和随机扰动等因素都会对导航精度产生影响。

导航系统需要具备较高的鲁棒性和自适应性才能应对各种复杂环境。

悬臂式掘进机的导航精度对工程项目的成功与否有着至关重要的影响。

导航系统需要具备高精度的定位和测量能力。

未来,悬臂式掘进机导航技术有望在以下几个方面得到进一步发展。

随着人工智能技术的不断发展,悬臂式掘进机导航系统可以利用深度学习和神经网络等技术进行数据处理和模型预测,以提高导航精度和效率。

悬臂式掘进机导航技术可以与其他智能化技术相结合,例如机器人技术和自主导航技术,以实现悬臂式掘进机的智能化控制和自主导航。

悬臂式掘进机导航技术还可以应用于更多的工程项目,例如水下隧道和海底隧道等。

悬臂式掘进机导航技术在不断发展和创新中,已经在地下工程项目中发挥了重要的作用。

随着技术的进步和应用领域的扩展,相信悬臂式掘进机导航技术在未来将会得到进一步的发展和应用。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展悬臂式掘进机是与千钧一发的岩土相互作用展开战斗的重要工具,其导航技术将极大程度上决定着掘进机在工程中的性能和效率。

当前,随着导航技术的不断更新和普及,悬臂式掘进机的导航技术也在逐步发展完善,为掘进机的智能化控制提供更加可靠、精准的支持。

以下从悬臂式掘进机导航技术的现状和发展两个方面进行介绍与阐述。

目前,悬臂式掘进机常用的导航技术主要包括以下几种:1、全站仪全站仪是一种高精度、高效率的测量仪器,它能够利用摄影测量、雷达测距和三角测量等不同方式所搜集的数据进行分析、计算和处理,并且具备高精度定位、高速度测量、远距离通信等功能。

悬臂式掘进机常用全站仪作为导航设备,利用全站仪的精准定位能力,实时记录掘进机的坐标和姿态,从而保证掘进机在复杂地形和地质中高效推进。

2、GPS导航GPS导航是一种基于全球卫星定位系统的导航技术,它能够实现全球范围的高精度定位,具有可靠性高、定位精度高、测量速度快等优点。

悬臂式掘进机的GPS导航技术可以通过安装卫星接收器将卫星信号传输给控制器,从而实现对掘进机的准确定位和轨迹跟踪。

3、惯性导航惯性导航是一种利用陀螺仪和加速度计等惯性器件进行定位的导航技术,具有高精度、无需外部信号、适用于高速环境等特点。

悬臂式掘进机的惯性导航技术可以通过在掘进机上安装惯性测量单元实现,该技术对于保持掘进机的稳定性和精度有着重要的作用。

1、多模式导航系统的研究多模式导航系统是指将多种导航技术整合在一起形成的一种导航方案。

该方案集成了不同的位置传感器、导航算法和数据处理技术,使得导航精度更加精确和可靠。

悬臂式掘进机的多模式导航系统正在逐步发展,通过将不同的导航技术进行整合,从而提高掘进机在不同地质和地形环境下的导航精度和实时性。

2、机器学习技术的应用机器学习技术是一种能够通过数据训练和自主学习的算法,可以对数据进行分析和识别,从而实现预测、分类和控制等功能。

悬臂式掘进机的机器学习技术应用正在逐渐普及,通过对大量的掘进数据进行分析和建模,使得掘进机在处理数据、优化控制和避雷等方面更加智能化和高效率。

悬臂式掘进机自主调速截割控制系统

悬臂式掘进机自主调速截割控制系统张旭辉1,2, 石硕1, 杨红强1, 杨文娟1,2, 张超1, 王甜1(1. 西安科技大学 机械工程学院,陕西 西安 710054;2. 陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)摘要:现有悬臂式掘进机截割控制采用较为单一的控制方法且截割头以定速完成巷道断面截割,未综合考虑轨迹规划和自主调速控制,在复杂地质条件下难以实现较高的巷道工程质量。

针对上述问题,提出了一种悬臂式掘进机自主调速截割控制系统。

首先,建立截割头和煤层的三维模型并导入ABAQUS 软件进行有限元分析,获取截割头受到的反作用力与截割臂摆动速度之间的关系,进而得到截割臂摆动速度与截割头加速度之间的关系,利用k−means 聚类方法对加速度进行分层。

然后,采用层次包围盒算法建立截割头碰撞检测模型,规划合适的矩形巷道断面截割轨迹,经多次离散化生成离散截割轨迹规划点,对截割臂进行运动学逆解计算,获取截割头到达离散截割轨迹规划点所需的截割臂回转弧度、抬升弧度和伸长量,并利用全局最优速度模型求解截割头运动至离散截割轨迹规划点的速度。

最后,利用加速度传感器采集截割臂振动信号,根据加速度分层结果确定截割臂目标摆动速度,并通过模糊PID 控制使截割臂摆动速度及时准确地随截割头加速度的变化调整到目标摆动速度。

实验结果表明:采用模糊PID 控制可实现较为快速、无超调量的截割臂摆动速度调节;与定速截割控制相比,采用自主调速截割控制的巷道断面成形质量高,宽度规格偏差降低了37%,高度规格偏差降低了17%,满足MT/T 5009−1994《煤矿井巷工程质量检验评定标准》规定的巷道成形质量要求。

关键词:悬臂式掘进机;智能截割控制;截割臂;自主调速;自动截割控制;巷道断面成形中图分类号:TD632 文献标志码:ABoom-type roadheader autonomous speed regulation cutting control systemZHANG Xuhui 1,2, SHI Shuo 1, YANG Hongqiang 1, YANG Wenjuan 1,2, ZHANG Chao 1, WANG Tian 1(1. College of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China ;2. Shaanxi Key Laboratory of Mine Electromechanical Equipment Intelligent Monitoring, Xi'an 710054, China)Abstract : The existing boom-type roadheader cutting control adopts a relatively simple control method and the cutting head completes the roadway section cutting at a constant speed. There's no comprehensive consideration of trajectory planning and autonomous speed control. Therefore, it is difficult to achieve high roadway engineering quality under complex geological conditions. In order to solve the above problems, a boom-type roadheader autonomous speed regulation cutting control system is proposed. Firstly, the three-dimensional model of the cutting head and coal seam are established and imported to ABAQUS software for finite element analysis. The relationship between the reaction force on the cutting head and the swing speed of the cutting arm is obtained. Then the relationship between the swing speed of the cutting arm and the acceleration of the cutting head is obtained. The acceleration is stratified by k-means clustering method. Secondly, the collision detection model of the cutting head is established by using the bounding volume hierarchy algorithm. The appropriate收稿日期:2022-11-16;修回日期:2023-01-10;责任编辑:盛男。

悬臂式掘进机智能截割控制系统研究与设计

悬臂式掘进机智能截割控制系统研究与设计

伍普照

【期刊名称】《中国煤炭》

【年(卷),期】2017(043)008

【摘要】为了实现悬臂式掘进机自适应不同煤岩的智能截割,提出了悬臂式掘进机智能截割控制系统,分析了该控制系统的控制策略,详细介绍了该控制系统的硬件设计、软件设计以及智能截割控制方法.实际工程应用检验表明,该控制系统可靠性高、实时性好,能够满足悬臂式掘进机智能截割的需求.

【总页数】5页(P100-104)

【作者】伍普照

【作者单位】株洲中车时代装备技术有限公司,湖南省株洲市,412000

【正文语种】中文

【中图分类】TD421.5

【相关文献】

1.悬臂式掘进机自适应截割控制系统研究 [J], 张建广

2.悬臂式掘进机截割控制系统的研究 [J], 柴怀玉

3.悬臂式掘进机器人巷道成形智能截割控制系统研究 [J], 杨文娟; 张旭辉; 张超; 赵建勋; 马宏伟

4.矿用悬臂式掘进机PLC控制的截割控制系统设计研究 [J], 徐志军

5.悬臂式掘进机自动截割控制系统的设计分析 [J], 杨晨亮

因版权原因,仅展示原文概要,查看原文内容请购买。

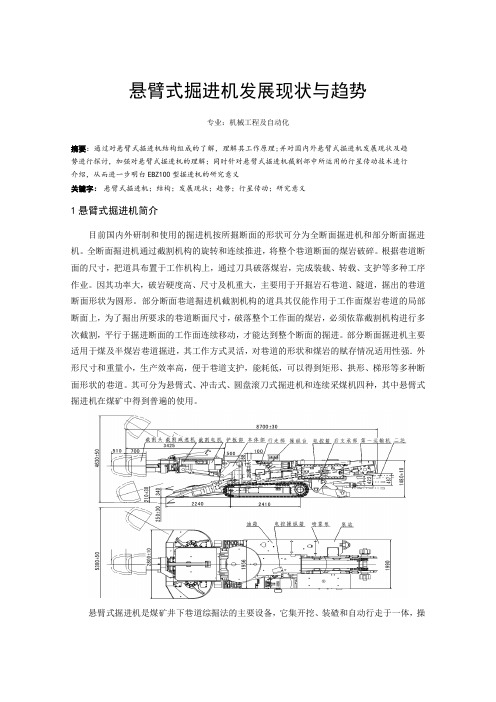

悬臂式掘进机发展现状与趋势

悬臂式掘进机发展现状与趋势专业:机械工程及自动化摘要:通过对悬臂式掘进机结构组成的了解,理解其工作原理;并对国内外悬臂式掘进机发展现状及趋势进行探讨,加强对悬臂式掘进机的理解;同时针对悬臂式掘进机截割部中所运用的行星传动技术进行介绍,从而进一步明白EBZ100型掘进机的研究意义关键字:悬臂式掘进机;结构;发展现状;趋势;行星传动;研究意义1悬臂式掘进机简介目前国内外研制和使用的掘进机按所掘断面的形状可分为全断面掘进机和部分断面掘进机。

全断面掘进机通过截割机构的旋转和连续推进,将整个巷道断面的煤岩破碎。

根据巷道断面的尺寸,把道具布置于工作机构上,通过刀具破落煤岩,完成装载、转载、支护等多种工序作业。

因其功率大,破岩硬度高、尺寸及机重大,主要用于开掘岩石巷道、隧道,掘出的巷道断面形状为圆形。

部分断面巷道掘进机截割机构的道具其仅能作用于工作面煤岩巷道的局部断面上,为了掘出所要求的巷道断面尺寸,破落整个工作面的煤岩,必须依靠截割机构进行多次截割,平行于掘进断面的工作面连续移动,才能达到整个断面的掘进。

部分断面掘进机主要适用于煤及半煤岩巷道掘进,其工作方式灵活,对巷道的形状和煤岩的赋存情况适用性强.外形尺寸和重量小,生产效率高,便于巷道支护,能耗低,可以得到矩形、拱形、梯形等多种断面形状的巷道。

其可分为悬臂式、冲击式、圆盘滚刀式掘进机和连续采煤机四种,其中悬臂式掘进机在煤矿中得到普遍的使用。

悬臂式掘进机是煤矿井下巷道综掘法的主要设备,它集开挖、装碴和自动行走于一体,操纵方便,对复杂地质适应性强,便于支护,用于煤和半煤岩层的掘进因此在采矿工程中得到了越来越广泛的应用。

悬臂式掘进机上要有横轴式掘进机和纵轴式掘进机。

它们的主要组成部件相同,只是截割头的布置不同。

悬臂式掘进机由截割部、装运部、本体部、行走机构、后支承、液压系统、润滑系统、除尘喷雾系统等组成。

(1)截割部结构截割部主要由截割头组件1、悬臂段2、截割减速器3、截割电机7组成,如图1所示。

悬臂式掘进机导航技术现状及其发展

悬臂式掘进机导航技术现状及其发展悬臂式掘进机是一种用于地下矿山和隧道等施工中的特种设备,具有高效、快速、安全的特点。

随着现代工程技术的快速发展,悬臂式掘进机导航技术不断更新和创新,以满足不同施工需求。

当前,悬臂式掘进机导航技术主要分为机械导航和电子导航两种形式。

机械导航是传统的导航方式,它通过机械仪器来完成导向工作。

常见的机械导航器包括水平仪、指南针等。

这些仪器通过测量地下隧道的坡度、水平度和方向等,来指导悬臂式掘进机的掘进方向。

机械导航技术简单可靠,适用于较为简单的施工场景。

由于机械导航的精度和灵活性相对较低,无法满足复杂工程的要求。

电子导航是一种基于现代电子技术的导航方式。

电子导航主要通过激光测距、地下物体探测和图像识别等技术来实现。

激光测距技术可以通过测量激光器发射和接收激光的时间差来计算出目标物体的距离,从而确定掘进机的位置。

地下物体探测技术可以通过电磁波的反射和互作用来识别地下通道的结构和障碍物,以及判断是否需要调整掘进机的路径。

图像识别技术可以通过处理激光扫描图像,提取图像特征来重建地下通道的三维模型,从而实现掘进机的精确导航。

目前,悬臂式掘进机导航技术仍然面临一些挑战和问题。

电子导航技术需要高精度的传感器和先进的信号处理算法,以应对地下环境的复杂性和多变性。

当前的技术水平对于灰尘、水汽和岩石碎屑等环境干扰相对敏感,导致掘进机的导航精度有限。

电子导航技术需要高效的数据处理和实时计算能力。

地下施工现场通常存在信号传输延迟和带宽受限的问题,限制了导航系统的实时性和稳定性。

悬臂式掘进机导航技术需要考虑人因工程和作业安全等因素。

在地下环境中,人员的工作室比较狭窄,导航系统需要能够进行精确定位,以避免碰撞和意外事故的发生。

未来,悬臂式掘进机导航技术还可以在以下几个方面进行改进和发展。

可以通过引入机器学习和人工智能等技术,提高导航系统的自主性和智能化水平。

机器学习可以通过对大量地下施工数据的学习和分析,提高导航系统的预测和决策能力,实现更精确和高效的导航。

探究掘进机自动化截割技术

探究掘进机自动化截割技术随着科学技术的不断进步,矿山开采技术也在不断改进和更新。

特别是在掘进机自动化截割技术领域,近年来取得了显著的进展。

掘进机是矿山开采中不可或缺的重要设备,自动化截割技术的应用使得掘进作业更加高效、安全和稳定。

本文将从探究掘进机自动化截割技术的发展历程、工作原理及应用前景等方面展开详细介绍。

一、发展历程掘进机自动化截割技术的发展经历了多个阶段。

早期的掘进机主要依靠人工控制进行截割作业,这种方式存在工作效率低、安全隐患大等问题。

随着计算机技术和自动化技术的发展,掘进机自动化截割技术应运而生。

20世纪80年代初,欧洲、美国等国家开始研发掘进机自动化截割技术,通过将传感器、控制系统等设备应用于掘进机上,实现了自动化控制和智能化操作。

随着国内外矿山开采技术的交流与合作,我国的掘进机自动化截割技术也得到了快速发展,目前已具备一定的自主研发能力和自动化装备生产基础。

掘进机自动化截割技术在实际应用中取得了显著的成果,为矿山开采作业带来了革命性的改变。

二、工作原理掘进机自动化截割技术主要基于传感器、信息处理、控制系统等技术,实现掘进机的智能化控制和自动化截割。

传感器是掘进机自动化截割技术的核心部件,通过传感器对矿岩、岩层等工作环境进行实时监测和数据采集,反馈给控制系统。

控制系统是整个自动化截割系统的智能大脑,根据传感器采集的数据进行分析和处理,制定相应的控制策略,实现掘进机的智能化控制。

在工作过程中,掘进机根据接收到的指令,自动调整截割工作速度、力度,以及路线规划和转向等功能,从而实现对矿石的快速精准截割,提高工作效率和减少人为错误。

三、应用前景掘进机自动化截割技术在矿山开采领域具有广阔的应用前景。

一方面,自动化截割技术可以有效提高矿山开采的效率和质量,减少人力资源的浪费,降低开采成本,提高企业经济效益。

自动化截割技术还可以大幅减少工作中的人为错误和安全事故,保障工人的生命安全,提高工作环境的舒适度和可靠性。

悬臂式掘进机智能化发展方向初探

悬臂式掘进机智能化发展方向初探摘要:悬臂式掘进机在各领域中应用广泛,例如:建筑行业、矿山中等,在施工现场中属于大型的工程设备。

悬臂式掘进机最重要的一部分功能是依然系统,其包含上车液压系统以及下车架系统。

上车一压系统中包含回转系统以及变幅系统,伸缩系统的等。

现在国内所使用的悬臂式掘进机,根据其程度不同你存在着不同的变幅,而此时也会产生不同的冲击力以及抖动。

关键词:悬臂式掘进机;变幅系统;微动性能引言:本文主要分析悬臂式掘进机的变幅系统抗冲击与微动性能,通过国内外文献的研究,查找其液压系统的重要组成以及功能。

通过分析研究可知其液压回路在正常工作的状态下,所产生的相关问题,通过研究可知其技术路线上所存在的问题,并对其展开具体说明。

悬臂式掘进机械设备属于大型施工基础设施,是保证工程建设顺利平稳推进的重要部分,因此对于悬臂式掘进机械设备的现场安装工作必须引起施工单位重视,在该设备进行安装时,必须由具有相关专业资质的单位进行安装,只有这样才能够有效的保证设备安装质量,符合国家验收标准。

一、悬臂式掘进机实际应用中存在的问题1、悬臂式掘进机械设备的设计图纸与现场安装实物不同由于悬臂式掘进机械设备结构复杂,并且组织规模庞大施工人员在进行现场安装时必须严格按照设计图纸进行组装。

但是当前大多数的施工单位该进行悬臂式掘进机械设备安装时都会出现设计图纸与实物不相符的情况,比如其中机械设备的某些零部件或者是尺寸与图纸截然不同,如果强行安装使用是可以达到使用目的,但是就会严重的缩短悬臂式掘进机械设备的使用功效和时间,并且容易埋下安全隐患,极有可能发生重大安全事故。

因此,在悬臂式掘进机械设备安装完成后,相关监督检验部门必须要根据图纸认真检查,一旦发现与图纸标准不符的情况立即要求施工单位进行整改,严格把好安全关。

2、电气线路与防护罩配备不齐全目前悬臂式掘进机械设备也进行了技术革新和升级换代,大多数的悬臂式掘进机会使用电器体重装置,该装置不需要进行人为操作就可以自主完成高空作业过程,当前该设备使用范围较广,悬臂式掘进机械设备的设计是完美的,但是由于在现场安装过程中往往缺乏专业技术人员指导,在进行电气线路连接时操作不当会严重的影响悬臂式掘进机械设备使用降低该设备的使用功效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期: 2014 - 09 - 10 基金项目: 国家高技术研究发展计划( 863 计划) 资助项目( 2012AA06A405) 作者简介: 张 建 广 ( 1980 - ) ,男,山 西 繁 峙 人,助 理 研 究 员,硕 士,主 要 研 究 方 向 为 掘 进 机 设 计 与 性 能 研 究,

摘 要: 悬臂式掘进机智能截割控制技术对综掘机械化的应用和发展具有重要的意义。在回 顾了国内外智能截割控制相关技术的发展历程和研究内容的基础上,阐述了影响智能截割控制技 术发展的关键技术包括掘进机定位导向和自适应截割,并对其实现的主要方法的优势及难点进行 了分析,为掘进机智能化的实现提供参考。

关键词: 智能截割; 截割控制; 定位导向; 自适应截割; 掘进机 中图分类号: TD421. 5 文献标识码: A 文章编号: 1671 - 0959( 2015) 02-0089-03

Abstract: To reveal the great significance of boom - type roadheader intelligent cutting technology in the application and development of fully mechanized excavation,the domestic and overseas development process and research content was reviewed,the key technologies of intelligent cutting control was introduced,including positioning guide and self - adaptive cutting of roadheader. The major implementation approaches were introduced and the advantages and difficulties were analyzed,to provide references for roadheader intellectualization. Keywords: intelligent cutting; cutting control; positioning guide; adaptive cutting; roadheader

随着我国煤矿综采技术装备与矿井配套设施水平的快 速发展,综采工作面的开采强度成倍增加,造成煤矿井下巷 道掘进工程量剧增,悬臂式掘进机得以更多地应用于煤及半 煤岩巷,甚至全岩巷道的开拓工程中。在复杂多变的地质条 件下,掘进机的截割能力和适应性需要满足更严苛的要求, 也成为了制约综掘机械化推广的关键因素以及 “采掘失衡、 采掘接续” 矛盾的焦点[1 -5]。因此提高掘进机的截割能力, 满足全岩巷道的需求,成为了当前掘进机开发的研究重点, 但在具备了硬岩破碎能力的基础上,提高悬臂式掘进机的截 割适应性和可靠性具有更加重要的意义,也是综掘机械化推 广的关键。通过采用智能截割控制技术,掘进机能够通过自 主调整截割工作参数的方式来适应地质条件的变化并完成截 割流程,从而达到可靠高效工作的目的。

激光指向是现在井下人工指向的主要方式,激光位置 由地测人员使用经纬仪测定,提供巷道施工需要的中线和 腰线,精度高,可靠稳定。基于激光的导向一般使用激光 导向仪和 测 距 仪,通 过 对 激 光 的 测 量 确 定 掘 进 机 的 位 姿, 其精度主要取决于激光接收设备。

2 国内研究发展现状

国产掘进机的智能截割控制应用水平相对较低,但很 多研究机构的专家较早开始相关的研究与应用。刘春生通 过分析掘进机工作机构的特点和原理,指出截割机构自动 控制的必要性,介绍了多种自动调速系统并对基于模糊控 制的方法进行了仿真。王志武通过对当时国内外主流掘进 机的截割调速系统的分析,为截割调速方式及结构的选择 提供了新的思路。宁仲良就掘进机的智能化主要构成体系 进行了描述,并对巷道截割自动成形技术进行了数学建模。 近年来一些高校和研究单位在人工智能应用于截割技术进 行了许多积极探索工作,主要集中在自适应截割、截割轨 迹规划等方面,通过利用模糊理论、遗传算法、神经网络 等智能算法进行理论及试验研究,为工程技术应用提供了 理论指导和经验。

澳大利亚 CSIRO 联邦科学与工业研究组织一直致力于 采掘机械基础理论和应用研究,他们对截割参数和采掘设 备状态影响的研究为智能控制提供了依据,开发的各种矿 用传感器为采掘机械自动化的实现提供了有力的支持。

土耳其和伊朗相关科研机构通过使用模糊理论、神经 网络等人工智能方法,对掘进机的截割性能做出预测,为 掘进机合理选择截割参数提供了参考。

第47 卷 第2 期

煤炭工程

COAL ENGINEERING

Vol. 47,No. 2

doi: 10. 11799 / ce201502029

悬臂式掘进机智能截割控制技术发展现状 及关键技术探讨

张建广1,2

( 1. 中国煤炭科工集团 太原研究院有限公司,山西 太原 030006; 2. 煤矿采掘机械装备国家工程实验室,山西 太原 030006)

“十一五” 期间, “半煤岩及岩巷快速掘进技术与装 备”、“煤矿井下采掘装备遥控关键技术” 等项目在国家科 技支撑计划和国家高技术发展计划( 863) 的支持下,实现了 掘进工作面可视化远程视频监控和远距离遥控操作的技术, 还通过使用位置检测传感器确定截割头位置使其可以按照 程序设定的轨迹完成断面自动截割,使用截割电机电流反

90

馈的方式实时调整牵引速度,保证截割电机可以保持恒功 率状态,达到掘进机可靠、高效工作的目的,同时在掘进 机姿态检测和定向掘进方面进行了研究和应用。

“十二五” 期间国家高技术发展计划支持项目 “智能 化超重型岩巷掘进机研制” 的研究重点专注于智能化。其 中自适应截割技术采用截割岩石动载荷特征提取及识别技 术、截割工况识别和智能决策技术、截割转速交流变频调 速控制技术、负载压力反馈截割牵引调速控制等技术,利 用神经网络、专家系统等人工智能决策手段,使掘进机可 以根据实际地质条件自适应调整截割速度,达到硬岩低速 大扭矩、软岩快速高效截割的目的。掘进机通过以巷道激 光指向作为基准采用多点红外视频识别的位姿识别技术, 自动调整掘进姿态与截割轨迹。并在液压系统、电气控制 系统、运动部件上安装了大量的传感器,实时监测机器状 态,出现故障及时报警提示以及自主控制。

1 国外研究发展现状

国外 近 年 推 出 的 掘 进 机 如 英 国 DOSCO 公 司 的 MK4、 MK5,瑞典 SANDVIC 公司的 MH620[6]等,配备了掘进导向 和截割断面监视系统,并具有电机功率自动调节、远程遥 控操作、工况检测和故障诊断等自动化模块,实现了一定 程度的智能化。

在智能截割理论研究及应用方面,欧盟委员会煤炭与 钢铁研究基金支持的 NEMAEQ( 2006 ~ 2009) 和 ADRIS( 2007 ~ 2010) 项目[7,8]中进行了煤岩识别技术、状态监测和故障 诊断以及通讯技术等方面的研究。NEMAEQ 研究人员结合 热成红外摄像机与截割机械振动特性,通过数据分析对煤 岩边界进行识别,在理论分析和井下现场试验中都取得准

陀螺仪方式是通过与加速度传感器构成的惯性导航系 统来对掘进机进行定位和导向,其优点是无需其他外界设

2015 年第 2 期

煤炭工程

研究探讨

备和信息,抗干扰能力较强,能够提供位置、速度、姿态 角等数据,但其定位误差随使用时间增加而增大,需要根 据实际地形进行修正,造成实时性较差,而且设备成本高。

电子罗盘方式由通过与掘进机刚性连接的罗盘传感器 构成,它通过比较掘进机机身轴线与地磁场北极的夹角获 得掘进机的行进方向,进一步通过倾角仪获得俯仰和翻滚 信息确定掘进的位姿。电子罗盘受井下电磁干扰较重,而 且无法提供空间位置信息。

全站仪方式 已 经 成 功 地 应 用 在 盾 构 掘 进 机 的 导 向 上, 德国 PPS 公司也曾将该方式应用于 AHM105 悬臂式掘进机 上,在阿尔卑斯山隧道等工程上取得较好效果。该方式通 过在掘进机上设置若干个棱镜作为辅助检测特征点,由全 站仪通过检测机身上棱镜的空间位置从而计算出掘进机在 巷道中的空间位置。全站仪的主要缺点是其同一时刻只能 检测一个点,不能对同一时刻掘进机的动态空间位置测量, 而且基于光学测量的原理对井下环境要求较高。

波兰 KOMAG 采矿技术学会与西里西亚工业大学的研 究人员通过使用一个 5 - 9 - 5 - 1 的多层神经网络,将截割 电机的电流、截割臂振动加速度、回转和升降油缸的压力 以及截割臂的角速度等参数作为神经网络的输入,通过采 用实验室和现场的真实数据对神经网络进行训练,可以将 煤岩的单向抗压强度作为输出层结果,构建地质条件识别 系统。在整个自适应控制策略中使用该识别系统确定截割 操作参数以及截割轨迹,还可以在工作中根据机器实时状 态和地质条件自动调整操作参数和截割轨迹。该方法目前 在实验室和现场设备上都已获得成功应用。

3 智能截割控制关键技术

目前我国掘进机的智能截割控制技术仍处于起步阶段, 但随着机器人技术、智能控制理论以及液压电气等控制元 件先进技术的迅速发展,掘进机智能截割控制的实现值得 期待。通过对当前国内外掘进机智能截割控制技术的发展 现状和需求分析,可以确定智能截割控制技术实现的关键 主要取决于掘进机定位导向和自适应截割这两项技术。

E - mail: jianguangzhang@ 126. com。 引用格式: 张建广. 悬臂式掘进机智能截割控制技术发展现状及关键技术探讨 [J]. 煤炭工程,2015,47( 2) : 89 - 91.

89

研究探讨

煤炭ቤተ መጻሕፍቲ ባይዱ程

2015 年第 2 期

确的结果,通过采用可靠的板载网络设备以及无线传感器 的应用,对设备的温度、振动、油液泄露等进行实时监测, 并构建了可视化的有效故障诊断系统,灵活的高带宽网络 可以满足任何形式的监测和控制要求。ADRIS 项目研究人 员继续了 NEMAEQ 在煤岩分界技术的研究,在前者的基础 上引入了激光扫描技术。现场试验表明激光扫描的二进制 模式结果,相对与采用红外摄像机的图片后处理方式,更 加快速和简单,并提出基于该煤岩识别的自动规划截割轨 迹与控制的方式。