轨道压板螺栓焊缝动力学等效模拟研究

导轨结合部动力学建模仿真与试验研究

对比, 并提取分析对应振型 , 为以后的动力学建模 、 结合部参数识别以及机床的结构优化设计提供 了一定依据。

文献 标 识 码 : A 文 章 编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 3 ) 0 5 — 0 0 0 8 — 0 4

关键 词 : 赫 兹接 触 理论 ; 动 结 合部 ; 动力 学模 型 ; 模 态激 振 试 验 中 图分 类 号 : T H1 6 ; T H 7 0 3 _ 4 ; T P 3 9 1 . 9

Dy n a mi c Mo d e l i n g S i mu l a t i o n a n d E x p e r i me n t a l Re s e a r c h o n Gu i d e wa y J o i n t

L I We i - y u , J I ANG Wa n - s h e n g , Z HAO Wa n - h u a

Ab s t r a c t : U s i n g h e r t z c o n t a c t t h e o r y o f e l a s t i c m e c h a n i c s ,a d y n a m i c s m o d e l i s b u i l t b y c a l c u l a t i n g t h e c o n t ct a s t f i f n e s s o f

( 1 . N o r t h w e s t e r n P o l y t e c h n i c a l U n i v e r s i t y S c h o o l o f Me c h a n i c a l E n g i n e e r i n g , S h a n n x i X i ’ a n 7 1 0 0 7 2 , C h i n a ;

老厂房天车轨道的改造和轨道压板松动的分析与处理

老厂房天车轨道的改造和轨道压板松动的分析与处理【摘要】轨道经过不间断使用,出现了刚性差,易于变形,且易于松动,从而造成轨道的旁弯,引起天车的啃轨等现象,本文对这些轨道进行改造、修理,总结了一些经验。

【关键词】老厂房天车轨道改造轨道压板松动我们在天车的修理过程种,遇到很多都是58年建厂时的老厂房,这些厂房的天车轨道是采用枕木加钩型螺栓的方式固定轨道。

它的刚性差,易于变形,且易于松动,从而造成轨道的旁弯,引起天车的啃轨。

由于结构的特点,吊车梁上人可放脚的面积很小,人在上面很难行走,维修起来很困难。

因此,这些厂房的很多轨道都已年久失修,严重地影响了起重机的安全运行。

为了解决这些轨道的问题,我们对这些轨道进行改造、修理,总结了一些经验。

1、轨道改造方案由于老厂房的吊车梁上预留螺栓孔的间距是500㎜,而现行吊车梁的螺栓孔间距是240、260、280㎜。

因此,现行轨道压板无法直接应用。

以前,我们也采取过如图1所示的方法进行过改造,但是经过实际应用后发现:一是使用一段时间后,压板开焊翘起,轨道又出现了较大的变形,如果修理就要将原焊接的压板打开,重新进行找正、焊接,工作量非常大;二是压板又是非标准的,寻找、制作困难。

因此,这次改造,我们决定要与现行国家标准图靠拢,同时要易于维修、安装、调整。

据此,我们决定以国内通行的轨道压板固定装置的标准图G325标准:吊车轨道联结,为基础进行改造。

我们的方案如图2所示:图1图2采用16mm的大钢垫板作为过渡底板,在上面打2个中心距为500㎜的孔,作为固定大钢垫板用。

然后直接在上面按G325标准图安装标准天车轨道压板。

为安装压板,在大钢垫板上打了两个中心距为280mm的螺纹孔;为便于安装压板及防止螺栓转动,将固定压板用的双头螺栓旋入大钢垫板后,在底部与钢垫板点焊上。

2、改造后出现的问题轨道改造好后,使用了一段时间后,就出现压板螺母松动,压板向外移动后,压不到轨道的现象。

经重新紧固后,使用不久,同样出现此现象。

QU120轨道压板了解_轨道压板技术_轨道压材质

QU120轨道压板了解_轨道压板技术_轨道压材质使⽤前请仔细阅读说明书QU120轨道压板产品介绍1:半铸钢:上盖为球墨铸铁、底座为铸钢。

2:全铸钢:上盖和底座均为铸钢。

(1):WJK底座板⽤三⾯围焊或两边侧焊与钢吊车梁上翼缘板焊接,可保证将吊车横向⽔平⼒平稳地传递给吊车梁。

并且避免了在吊车梁上翼缘⼤量开孔引起的削弱翼缘截⾯的缺陷。

因此,有效地提⾼了吊车梁的截⾯承载能⼒。

(2):WJK底座板与T型螺栓下端成球铰联结。

因此,在横向⼒作⽤下,T型螺栓与上盖保持垂直,并允许产⽣偏摆。

可减缓吊车横向冲击⼒对轨道、吊车梁及制动系统等结构的危害。

从⽽延长了结构使⽤寿命。

(3):WJK设有轨距调整板,⽤于调整轨距。

可提⾼安装精度,减少钢轨中⼼线的偏差。

并有双向⾃锁功能,以防⽌在使⽤过程中产⽣松动现象。

(4):WJKT型螺栓和上盖板拆装⾃由,对施⼯安装和维修都提供了极为⽅便的条件。

(5):WJK上盖板与钢轨断⾯曲率相吻合,即能压紧钢轨,⼜不妨碍钢轨沿纵向微量滑动。

亦利于轨道全长焊接。

(6):固定件布置间距可按吊车起重量确定,即Q≤275t,间距600mm;Q>275t,间距为500mm。

(7):固定件底座与吊车梁焊接,焊条型号选⽤应与连接件材质相适应,如采⽤Q235及Q345钢时分别采⽤E4315、E5015焊条。

(8):中级⼯作制吊车采⽤两侧焊缝,重级(特重级)⼯作制吊车采⽤三⾯围焊缝。

(9):固定件螺栓最⼤拧紧⼒矩中级⼯作制Q≤275t为150N.m,重级⼯作制为220N.m。

(10):最⼤侧向⼒为45KN。

适⽤范围(1)主要⽤于钢吊车梁上带⽔平导向轮吊车轨道的固定及⼤吨位软钩吊车轨道的固定。

(2)吊车轨道型号QU120,C1⽤于350吨—650吨软钩吊车轨道。

(3)按不同QU轨道型号修改后,亦可⽤于QU系列其它轨道的固定。

本公司⽣产的WJKC 型压轨器已获国家实⽤新型和外观设计两项专利。

本图集中压轨器的间距是按沿轨道500mm 布置,根据吊车吨位亦可适当扩⼤或缩⼩。

轨道压板

详细介绍:焊接型轨道压轨器以套为准,每套均包括:底座、上盖、穿肖、螺栓、弹平垫圈。

适用轨道型号TG24 TG38 TG43 TG50 QU70 QU80 QU100 QU120焊接型轨道压轨器主要用于厂房钢梁轨道的固定。

焊接型轨道压轨器以套为准,每套均包括:底座、上盖、穿肖、弹平垫圈。

固定件的材料及制做标准: (1)上盖板,底座板,调整板为ZG270-500.材质符合5676-85之规定.采用失蜡精密铸造.II级级量,尺寸偏差符合JZ67-2II级精度之规定.(2)螺栓,螺母为Q235BF 钢加工件,机械性能及化学成分GB700-88之规定,螺栓表面精度12.5 ,螺母符合GB 6170-86 之规定.(3)平垫圈为Q235AF钢,制作要求符合GB97.1-85之规定(4)弹簧垫圈为65Mn或60si2Mn钢,材质符合1222-84之规定,制作要求符合GB93-87之规定.详细介绍:钢梁用双孔压板以套为准,每套均包括:双孔压板一块、M型垫板一块、螺栓两套。

(一)适用范围:重级工作制:(A6、A7)5t~100t软钩吊车;中级工作制:(A3、A5)5t~250t软钩吊车;轻级工作制:(A1、A2)5t~100t软钩吊车。

(二)材质要求:(1)车挡及固定轨道的压板、垫板及螺栓采用Q234B.F钢,其抗拉强度、伸拉率、屈服点和碳、硫、磷的极限含量须符合《碳素结构钢》GB/T700—1998的规定。

(2)C级六角头螺栓、螺母、弹簧垫圈、垫圈应符合国家标准《GB/T5780-E1986》、《GB/T41-1986》、《GB/T93-1987》和《GB/T95-1985》的规定。

(3)焊条采用E4301~ E4313型焊条(焊接轨道的焊条除外)。

(三)安装要求:(1)采用压板固定轨道时,压板应与轨道紧密接触。

压板与垫板的连接焊缝,必须在轨道调正妥善后施焊,焊接前将螺栓拧紧,紧压轨道。

焊后逐一检查,轨道不得有松动现象。

基于螺栓连接刚度的动力学模型修正

基于螺栓连接刚度的动力学模型修正杜家政;徐颖康;付胜伟;汤威;孟凡伟【期刊名称】《应用力学学报》【年(卷),期】2021(38)4【摘要】由于螺栓连接具有简单、可靠、安装方便等优点,在实际工程中被广泛采用。

螺栓连接的连接刚度介于铰接和刚接之间,工程上一般直接处理为铰接或刚接,简化处理会影响栓接结构的仿真精度。

为了提高栓接结构仿真的精度,更真实地反映栓接结构的动态特性,需要根据实验测试数据确定栓接的真实刚度。

本文采用六自由度弹簧模拟螺栓连接,建立栓接结构的仿真模型:以栓接刚度为设计变量,以特征向量的数值仿真结果与实验测试结果的残差最小为目标,以固有频率的数值仿真结果与实验测试结果的残差为约束,建立了优化模型。

通过迭代求解优化模型得到的栓接刚度,就是使数值仿真结果与实验测试结果相匹配的栓接刚度。

用栓接结构的数值仿真结果替代实验测试数据,对修正后的栓接结构进行了静力和动力分析,分析了螺栓连接结构的数值仿真误差。

数值算例表明:上述模型修正方法可以确定螺栓连接的真实刚度,能够提高螺栓连接结构的数值仿真精度;可为螺栓连接结构的理论分析和工程设计提供参考。

【总页数】6页(P1616-1621)【作者】杜家政;徐颖康;付胜伟;汤威;孟凡伟【作者单位】北京工业大学机电学院现代工程力学研究所【正文语种】中文【中图分类】TU331.3【相关文献】1.基于接触单元的磨床螺栓连接面有限元建模与模型修正2.基于有限元法改进螺栓连接刚度模型3.螺栓法兰连接结构的拉压不同刚度动力学模型4.一种基于ABAQUS的火箭弹部段连接刚度模型修正方法研究5.基于模型修正的螺栓连接板结构动力学建模方法因版权原因,仅展示原文概要,查看原文内容请购买。

岸桥小车轨道压板螺栓松动及开焊的原因分析

( )轨道因长期受不规则循环变应力的作用 , 3 其

下方 的垫层被 压溃 , 造成轨 道下 沉 , 压板 脱离 轨道 , 容 易导致 螺栓松 动 ¨ 。

集装箱起重机的工作强度。长时间的不间断作业 , 导 3 改 进措 施

( )为保证螺栓安装定位的准确 , 1 安装螺栓时直

角 固定架 , 不得 用钢筋 或将 螺栓 直接 放 入螺 栓孔 内 。 施工 时 , 5 为一作业 段 , 每 m 以钢丝 作 为标 高 控 制线 。 标 高控制线要 短且 拉 紧 , 同时 , 螺栓 安 装 完 毕 对 其平 面尺寸 和标 高应 逐根检 测 。 ( )缩短相 邻轨道 压板 的间距 , 2 即在 相邻 的双 孔

经验 交 流

・

机 械研 究 与应 用 ・

岸 桥 小 车轨 道 压板 螺 栓 松 动及 开 焊 的 原 因分 析

曹峻铭 , 武继 东, 大志 冯

( 大连集发港 口技术服务有 限公司 , 辽宁 大连 16 0 1 160 )

摘

要: 重点介 绍岸桥作 业中由于小车频繁过轨振动 引起的轨道压板螺栓松动或压板 处开焊的现 象。通过 螺栓松动 的原 因分析及 压板焊缝 开裂 的研究 , 出修复解决办法, 免此种情 况的发生。 找 避

C oJ n mig, u J- o g F n - h a u - n W i d n , e gDa z i

( ai i otehooys v eC . Ld L oigD l n 16 1 C i ) D l nJ apr t nl r c o , t,i nn ai 16 0 ,hn a f c g ei a a a

Ab ta t sr c :Du i g S S o ea in,lo ig b l n al l mp ed c a kn f T rl yr i ae i t d c d rn T p rt o o s ot a d r i c a sw l r c i go S t l l r r u e .Af ra ay i g n s S oe a n o t n l zn e

焊接机器人导轨的动力学建模与仿真分析

焊接机器人导轨的动力学建模与仿真分析焊接机器人在现代制造业中扮演着重要的角色,它的高效率和高精度帮助企业提升了生产效率。

而焊接机器人导轨作为机器人运动的基础,对其动力学建模和仿真分析具有重要意义。

本文将从动力学建模和仿真分析两个方面探讨焊接机器人导轨的特点和方法。

一、焊接机器人导轨的动力学建模焊接机器人导轨的动力学建模是研究该系统运动特性的基础。

首先,我们需要了解焊接机器人导轨的结构和工作原理。

焊接机器人导轨主要由导轨、导轨车、焊接枪等组成,其运动是通过电动机驱动,并受到各种力和力矩的作用。

为了建立动力学模型,我们需要考虑以下几个方面:1. 运动学模型:根据导轨的几何形状和焊接机器人导轨的运动自由度,建立运动学模型,描述焊接机器人导轨的位置和姿态。

2. 动力学模型:考虑电动机和摩擦力的作用,建立动力学模型,描述焊接机器人导轨的加速度和速度。

3. 控制系统:考虑到焊接机器人导轨要完成各种任务,需要设计相应的控制系统,包括轨迹规划和控制算法等。

二、焊接机器人导轨的仿真分析仿真分析是验证动力学模型的有效手段,通过仿真可以观察焊接机器人导轨在各种工况下的运行情况,对系统性能进行评估和改进。

在进行仿真分析时,我们可以考虑以下几个方面:1. 运动轨迹分析:通过仿真分析,观察焊接机器人导轨在不同的运动轨迹下的运动情况,包括速度、加速度和位移等,以及对应的电机功率和摩擦力。

2. 系统响应分析:仿真分析可以模拟焊接机器人导轨在不同外部力和力矩作用下的响应情况,观察系统的稳定性和鲁棒性,并做出相应的改进。

3. 能耗分析:通过仿真分析,可以评估焊接机器人导轨的能源消耗情况,为节能和性能优化提供参考。

通过动力学建模和仿真分析,我们可以更好地理解焊接机器人导轨的运动特性,并对系统进行优化改进。

这不仅可以提高焊接机器人导轨的运动精度和稳定性,还可以降低能源消耗,提高生产效率。

综上所述,焊接机器人导轨的动力学建模和仿真分析对于提高焊接机器人导轨的运动性能和系统可靠性具有重要意义。

一种基于VDI2230的轨道车辆轴箱螺栓联接强度评估方法

一种基于VDI2230的轨道车辆轴箱螺栓联接强度评估方法李维岗,刘卫,白文虽(中车山东机车车辆有限公司,济南250022)摘要:针对目前轨道车辆在重载、快捷化产品设计过程中轴箱螺栓联接强度评估的问题(由于轴箱体和前盖之间存在间隙,前盖螺栓孔位置处刚度较弱,在预紧过程中将产生附加弯矩,进而影响轴箱的使用安全),以某轨道车辆转向架轴箱为例,基于最新VDI2230标准第二部分中规定的内容进行螺栓有限元建模,并采用第一部分规定的方法进行螺栓联接强度评估。

结果表明,借助有限元分析软件,可计算复杂装配情况下螺栓预紧力损失量和预加载荷变化量,进而进行螺栓联接强度评估。

关键词:轴箱;螺栓联接;VDI2230;强度评估中图分类号:U270.33文献标志码:A文章编号:1002-2333(2020)07-0126-04 Evaluation Method of Axle Box Bolt Connection Strength in Rail Vehicle Based on VDI2230LI Weigang,LIU Wei,BAI Wensui(CRRC Shandong Co.,Ltd.,Jinan250022,China)Abstract:In view of the problem of the evaluation of the connection strength of axle box bolts in the design of heavy-duty and fast-track products,the rigidity of the front cover bolt holes is weak due to the gap between the axle housing and the front cover.Additional bending moments are generated during the process,which in turn affects the safe use of the axle box.This paper takes the axle box of a rail vehicle as an example,the bolt finite element modeling is carried out based on the content specified in the second part of the latest VDI2230standard,and the bolt joint strength evaluation is carried out according to the method specified in the first part.The results show that with the help of finite element analysis software, the bolt preload loss and the preload change can be calculated under complex assembly conditions,and then the bolt joint strength can be evaluated.Keywords:axle box;bolted joint;VDI2230;strength evaluation0引言德国工程师协会(VDI)编写的关于高强度螺栓连接计算的参考标准VDI2230,是以前的VDI设计组ADKI和现在的VDI联合会设计分部的螺栓连接委员会多年工作的成果。

螺栓连接的仿真模型优化处理

螺栓连接的仿真模型优化处理

罗佳敬

【期刊名称】《市政技术》

【年(卷),期】2022(40)5

【摘要】在涉及与螺栓连接有关的力学模型有限元模拟过程中,计算速度以及模拟结果的精确度往往是计算的难题。

因此,提出一种密度提升法,即通过ABAQUS有限元软件对单螺栓单剪模型进行模拟,再结合理论分析的数值进行论证。

其结果表明:ABAQUS软件显示求解器下动力隐式分析能准确地模拟螺栓剪切作用时的荷载位移曲线;将构件的密度增大10~1.0×104倍的情况下,屈服载荷的计算误差为原模型的1.6%~2.9%,计算时间分别缩短为原模型的0.88~0.48倍。

该成果对提高螺栓连接结构的模拟计算速度有一定的参考意义。

【总页数】4页(P151-154)

【作者】罗佳敬

【作者单位】广州大学土木工程学院

【正文语种】中文

【中图分类】TU391

【相关文献】

1.螺栓连接的计算机仿真及优化设计

2.基于Iwan模型的螺栓连接结合面非线性等效模型

3.横向载荷作用下螺栓连接松动过程仿真研究

4.磁浮车辆悬浮架托臂连接螺栓仿真分析

5.CFRP-铝合金层合板螺栓连接失效仿真及实验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

钢轨焊接机器人运动过程仿真与实现的开题报告

钢轨焊接机器人运动过程仿真与实现的开题报告1. 研究背景和意义钢轨焊接机器人是一种能够自主运动、携带电焊设备,对钢轨进行实时焊接的智能机器人。

随着高速铁路的建设,钢轨焊接机器人的自动化程度和作业效率成为了很多研究者关注的焦点。

运动仿真是机器人研发的一个重要环节,可以在运动规划、轨迹优化和控制器设计等方面起到优化作用,提高机器人的工作精度和效率。

因此,研究钢轨焊接机器人的运动仿真,对于钢轨焊接机器人的研发和应用具有重要意义。

2. 研究内容和目标本课题将对钢轨焊接机器人的运动过程进行仿真和实现。

具体来说,将从以下几个方面进行研究:1)建立钢轨焊接机器人运动模型:针对钢轨焊接机器人的运动特点,建立运动学模型和动力学模型,为后续仿真研究提供基础。

2)实现钢轨焊接机器人的运动控制器:根据建立的运动模型,设计和实现钢轨焊接机器人的运动控制器。

3)开发钢轨焊接机器人的运动仿真软件:使用仿真软件对钢轨焊接机器人的运动过程进行仿真,并进行分析评估,优化机器人的运动性能。

3. 研究方法和技术路线针对本课题的研究目标,将采取以下研究方法和技术路线:1)研究文献资料:对钢轨焊接机器人的运动特点、运动模型和仿真技术进行综述研究,为后续研究提供支持和参考。

2)分析机器人运动特点:分析钢轨焊接机器人的运动特点,建立机器人的运动学模型和动力学模型。

3)设计机器人运动控制器:根据运动模型和控制需求,设计并实现钢轨焊接机器人的运动控制器。

4)开发运动仿真软件:使用机器人仿真软件对钢轨焊接机器人的运动过程进行仿真,并对仿真结果进行分析优化。

4. 预期结果和意义通过对钢轨焊接机器人运动过程的仿真和实现,可以实现如下目标:1)建立钢轨焊接机器人运动模型,为后续控制器设计和仿真研究提供基础。

2)实现钢轨焊接机器人的运动控制器,使机器人能够实现自主运动和焊接操作。

3)开发钢轨焊接机器人的运动仿真软件,对机器人的运动性能和控制策略进行评估和优化。

一种电解铝多功能天车轨道的优化与改造探讨

一种电解铝多功能天车轨道的优化与改造探讨摘要:在本次研究任务,他们分析了电解铝多功能天车轨道存在的问题,包括轨道固定件螺栓松动、伸缩缝接头断裂等问题,能够针对这一问题提出有效的解决措施,对目前电解铝多功能天车轨道进行改造,通过实践发现其改造效果较好。

关键字:电解铝;多功能天车;轨道;优化;改造;在电解铝厂中,多功能起重天车是重要的设备之一,能够实现电解质结壳破碎、氧化铝添加、阳极更换、捞块、物品的吊运等多种作业。

多功能天车的运行效率,能够直接影响电解生产是否正常运行。

而天车的行走,需要在专用的轨道上行驶,因此轨道的完好性直接影响着天车的正常运行。

若轨道发生故障,会导致天车无法运行,现场电解槽作业停滞。

在本次研究中,我们针对电解铝多功能天车轨道存在的轨道压板螺栓松动、伸缩缝接头断裂等问题,对现有轨道进行一定程度的优化。

通过天车的行走,对优化、改造情况进行检验。

一、天车轨道的相关介绍在本次研究中,我们所研究的某电解铝厂冶金起重天车,其本身自重147吨,由两组端梁,一组带2个导向装置,一组不带导向装置,分别有4个车轮组成。

其行走的钢轨型号为QU120,固定件选用的是WJKC1型固定件,固定件间距600mm,因原轨道压板选型错误、伸缩缝接头存有缺陷等问题。

在天车处于重载运行情况下会使轨道固定系统出现变形移位,运行的过程中阻力增加,再加上轨道的变形,使得螺栓在交变载荷作用下很容易出现断裂问题,影响轨道的稳定性。

由于温度拉力影响断缝使两端的轨道出现收缩,直到温度拉力和线路阻力实现平衡。

如果未能及时发现断口,很容易导致轨道上下或左右错位问题,多处直线度、水平度变差,轨道伸缩缝接头经常性断裂,影响多功能天车机组的正常运行,甚至影响电解正常生产。

该电解铝厂每次进行维修之后只能够维持半个月,因此我们针对目前多功能天车轨道存在的问题,提出了有效的解决措施。

二、天车轨道的施工和安装要求从施工和安装要求上来看,轨道在厂房伸缩缝处进行拼接,采用的是轨道夹板固定加工的异型轨头拼接方式。

采用新型钢轨焊缝保护装置后钢轨焊缝处的轮轨动力学特性

第33卷,第3期2012年5月中国铁道科学C H I N A R A I LW A Y S℃I EN C EV01.33N o.3M ay,2012文章编号:i001—46322012}03-0049—07采用新型钢轨焊缝保护装置后钢轨焊缝处的轮轨动力学特性蔡小培,高亮祭小培,两尧(北京交通大学土木建筑工程学院,北京100044)摘要:根据轮轨相瓦作用机理,建立安装新型钢轨焊缝保护装置后钢轨焊缝处的车辆一轨道耦合动力学模型,对此处的轮轨垂向力、脱轨系数、轮重减载率等轮轨动力学指标进行仿真计算,并分别与采用鼓包鱼尾板和没有焊缝保护装臀时进行对比,研究采用新型钢轨焊缝保护装甓时焊缝处的轮轨动力学特性。

对比分析结果表明:采用新型钢轨焊缝保护装置后,轮轨垂向力降幅分别为1.28%和4.63%,脱轨系数降幅分别为1.49%和2.94%,轮重减载牢降幅分别为3.41%和7.68%;新型钢轨焊缝保护装置在各速度条件下均能够有效地减小焊缝振动和动态受力。

由此可见,采用新型钢轨焊缝保护装置,可消除打螺栓孔带来的安全隐患,有效减小焊缝处的动力响应,加强焊缝处的轨道结构整体性。

现场动态测试结果进一步验证了新型钢轨焊缝保护装嚣结构的合理性。

关键词:钢轨焊缝;新型钢轨焊缝保护装置;轮轨相互作用;动力学特性;现场测试中图分类号:U211.3;U213.5文献标识码:A doi:10.3969/j.i ssn.1001—4632.2012.03.08无缝线路的钢轨铝热焊缝处是线路的薄弱地段[1],若保护措施不当,在长期运营荷载作用下可能出现钢轨断裂等现象,造成列车振动过大甚至颠覆翻车。

为避免钢轨焊缝断裂,工务部门多采用在焊缝附近的钢轨上打孔、两边安装鼓包鱼尾板的方法进行加强,但螺栓孔会变成新的应力集中点,易产生裂纹而造成钢轨断裂[2]。

为此,铁路部门研究开发了无需对钢轨打孑L的新型钢轨焊缝保护装置(以下简称“新型装置”),并应用于多条提速线路。

起重机轨道焊接压板执行标准_解释说明以及概述

起重机轨道焊接压板执行标准解释说明以及概述1. 引言1.1 概述起重机轨道焊接压板是起重机运行过程中的一个重要组成部分,用于支撑和引导起重机的移动。

其质量直接影响到起重机的安全性和运行效果。

为了确保起重机运行的可靠性和稳定性,制定了起重机轨道焊接压板执行标准,并且对标准内容进行了详细说明和解释。

本文将就起重机轨道焊接压板执行标准进行深入解读,包括定义和背景、标准内容概述以及解读其中的重要要点。

此外,还将对材料要求和强度测试方法、焊接工艺及验收标准以及压板安装及使用注意事项进行详细讲解。

1.2 文章结构本文分为以下几个部分:2. 起重机轨道焊接压板执行标准的解释说明:该部分主要针对标准的定义和背景进行介绍,并概述了标准内容。

此外,还会对其中的一些关键要点进行解读。

3. 起重机轨道焊接压板执行标准的要点详解:该部分将详细讲解材料要求和强度测试方法、焊接工艺及验收标准,以及压板安装及使用注意事项的具体细节。

4. 实际案例分析与应用推广建议:该部分将结合实际案例对起重机轨道焊接压板进行分析和总结,探讨存在的问题和挑战,并提出相应的改进措施和推广应用建议。

5. 结论与展望:最后一部分将总结本文的主要研究成果,讨论研究的局限性,并展望未来关于起重机轨道焊接压板执行标准领域的发展方向。

1.3 目的本文旨在全面介绍起重机轨道焊接压板执行标准,并详细解读其中的要点。

通过对材料要求、强度测试方法、焊接工艺验收标准以及压板安装使用注意事项等方面进行深入讲解,希望能够加深读者对起重机轨道焊接压板相关知识的了解和掌握。

同时,通过实际案例分析和应用推广建议,为行业提供更加可靠、安全、高效的起重机轨道焊接压板解决方案。

最后,我们还将对本文所涉及内容进行总结和展望,为未来的研究和发展提供参考依据。

2. 起重机轨道焊接压板执行标准的解释说明:2.1 定义和背景起重机轨道焊接压板执行标准是针对起重机轨道焊接压板制造、安装和使用过程中的要求进行规范化的文件。

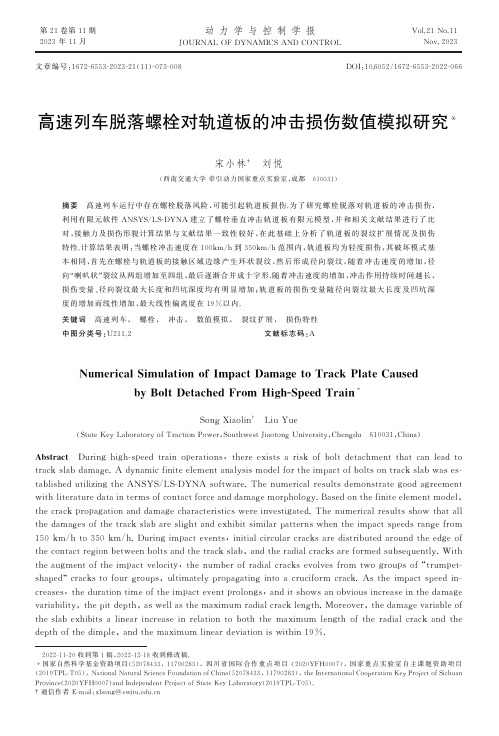

高速列车脱落螺栓对轨道板的冲击损伤数值模拟研究

第21卷第11期2023年11月动力学与控制学报J O U R N A L O FD Y N AM I C SA N DC O N T R O LV o l .21N o .11N o v .2023文章编号:1672G6553G2023G21(11)G073G008D O I :10.6052/1672G6553G2022G066㊀2022G11G20收到第1稿,2022G12G18收到修改稿.∗国家自然科学基金资助项目(52078433,11790283),四川省国际合作重点项目(2020Y F H 0007),国家重点实验室自主课题资助项目(2019T P L GT 05),N a t i o n a l N a t u r a l S c i e n c e F o u n d a t i o n o f C h i n a (52078433,11790283),t h e I n t e r n a t i o n a l C o o p e r a t i o nK e y P r o je c t of S i c h u a n P r o v i n c e (2020Y F H 0007)a n d I n d e p e n d e n t P r o j e c t o f S t a t eK e y L a b o r a t o r y(2019T P L GT 05).†通信作者E Gm a i l :x l s o n g @s w jt u .e d u .c n 高速列车脱落螺栓对轨道板的冲击损伤数值模拟研究∗宋小林†㊀刘悦(西南交通大学牵引动力国家重点实验室,成都㊀610031)摘要㊀高速列车运行中存在螺栓脱落风险,可能引起轨道板损伤.为了研究螺栓脱落对轨道板的冲击损伤,利用有限元软件A N S Y S /L S GD Y N A 建立了螺栓垂直冲击轨道板有限元模型,并和相关文献结果进行了比对,接触力及损伤形貌计算结果与文献结果一致性较好,在此基础上分析了轨道板的裂纹扩展情况及损伤特性.计算结果表明:当螺栓冲击速度在100k m /h 到350k m /h 范围内,轨道板均为轻度损伤,其破坏模式基本相同,首先在螺栓与轨道板的接触区域边缘产生环状裂纹,然后形成径向裂纹,随着冲击速度的增加,径向 喇叭状 裂纹从两组增加至四组,最后逐渐合并成十字形.随着冲击速度的增加,冲击作用持续时间越长,损伤变量㊁径向裂纹最大长度和凹坑深度均有明显增加;轨道板的损伤变量随径向裂纹最大长度及凹坑深度的增加而线性增加,最大线性偏离度在19%以内.关键词㊀高速列车,㊀螺栓,㊀冲击,㊀数值模拟,㊀裂纹扩展,㊀损伤特性中图分类号:U 211.2文献标志码:AN u m e r i c a l S i m u l a t i o no f I m p a c tD a m a ge t oT r a c kP l a t eC a u s e d b y B o l tD e t a c h e dF r o m H i g h GS pe e dT r a i n ∗S o n g Xi a o l i n †㊀L i uY u e (S t a t eK e y L a b o r a t o r y o fT r a c t i o nP o w e r ,S o u t h w e s t J i a o t o n g U n i v e r s i t y ,C h e n gd u ㊀610031,C h i n a )A b s t r a c t ㊀D u r i n g h i g h Gs pe e dt r a i no pe r a t i o n s ,t h e r ee x i s t sar i s ko fb o l td e t a c h m e n t t h a tc a nl e a dt o t r a c ks l a bd a m a g e .Ad y n a m i cf i n i t e e l e m e n t a n a l y s i sm o d e l f o r t h e i m pa c t o fb o l t s o n t r ac k s l a bw a s e s Gt a b l i s h e du t i l i z i n g t h eA N S Y S /L S GD Y N As o f t w a r e .T h en u m e r i c a l r e s u l t sde m o n s t r a t e g o o da gr e e m e n t w i t h l i t e r a t u r e d a t a i n t e r m s o f c o n t a c t f o r c e a n d d a m a g em o r p h o l o g y.B a s e d o n t h e f i n i t e e l e m e n tm o d e l ,t h e c r a c k p r o p a g a t i o na n dd a m a g e c h a r a c t e r i s t i c sw e r e i n v e s t i g a t e d .T h en u m e r i c a l r e s u l t s s h o wt h a t a l l t h e d a m a g e s o f t h e t r a c ks l a ba r e s l i g h t a n d e x h i b i t s i m i l a r p a t t e r n sw h e n t h e i m p a c t s p e e d s r a n ge f r o m 150k m /h t o350k m /h .D u r i n g i m p a c t e v e n t s ,i n i t i a l c i r c u l a r c r a c k s a r ed i s t r i b u t e da r o u n d t h e e d g eo f t h e c o n t a c t r e g i o nb e t w e e nb o l t s a n d t h e t r a c k s l a b ,a n d t h e r a d i a l c r a c k s a r e f o r m e d s u b s e q u e n t l y.W i t h t h e a u g m e n t o f t h e i m p a c t v e l o c i t y ,t h en u m b e ro f r a d i a l c r a c k s e v o l v e s f r o mt w o g r o u p so f t r u m p e t Gs h a p e d c r a c k s t o f o u r g r o u p s ,u l t i m a t e l yp r o p a g a t i n g i n t oac r u c i f o r mc r a c k .A s t h e i m p a c t s pe e d i n Gc r e a s e s ,t h e d u r a t i o n t i m e of t h e i m p a c t e v e n t p r o l o ng s ,a n d i t sh o w s a no b vi o u s i n c r e a s e i n t h e d a m a ge v a r i a b i l i t y ,t h e p i t d e p t h ,a sw e l l a s t h em a x i m u mr a d i a l c r a c k l e n g t h .M o r e o v e r ,t h e d a m a ge v a r i a b l e of t h e s l a be x h i b i t sa l i n e a r i n c r e a s e i nr e l a t i o nt ob o t ht h e m a x i m u ml e n gt ho f t h er a d i a l c r a c ka n dt h e d e p t ho f t h ed i m pl e ,a n d t h em a x i m u ml i n e a r d e v i a t i o n i sw i t h i n19%.动㊀力㊀学㊀与㊀控㊀制㊀学㊀报2023年第21卷K e y w o r d s㊀h i g hGs p e e dt r a i n,㊀b o l t,㊀i m p a c t,㊀n u m e r i c a l s i m u l a t i o n,㊀c r a c k p r o p a g a t i o n,㊀d a m a g ec h a r a c t e r i s t i c引言在列车运行过程中,由于配件本身结构㊁材质以及作业人员技术等问题,车辆零部件存在脱落等风险,可能会对列车㊁线路㊁设备及乘客安全造成危害[1].如文献[2]中动车组在入所检修时发现,因作业人员在恢复裙板时未紧固到位,导致裙板脱落丢失;文献[3]中列车制动装置在运行中受力及外来因素的影响下脱落,造成列车脱轨或颠覆等重大事故;文献[4]中制动梁脱落在钢轨上滑行飞起将另外一辆车的制动主管的辅助管打断后停车,险些造成列车脱轨重大事故;文献[5]中制动缸的6条安装螺栓螺母因为脱落撞击下行正线,造成了铁路交通事故.由于列车运行速度较高,列车零部件以较大的动能脱落冲击轨道,引起轨道结构裂纹和损伤的发生,严重时可能将影响列车运行安全.我国地域辽阔,列车运行线路较长,在运行中如果列车出现零部件脱落的情况很难判断零部件具体的脱落位置,从而难以判断线路基础结构的损伤是否是因为零部件脱落撞击导致,所以目前对零部件脱落的研究主要是从列车角度出发,通过改善列车配件结构从而减少螺栓脱落.如仇佩信[6]为防止转向架螺栓脱落,在吊座处安装挡铁;陈长明等[7]通过改进支柱圆销防止制动部件中螺栓的脱落;于亦刚[8]通过控制闸瓦摩擦块整体与瓦背的弧度,来抑制螺栓脱落从而避免可能发生的事故.但仅仅改善列车配件结构,列车零部件脱落的情况还是无法完全避免,且零部件的脱落时刻㊁脱落位置及脱落速度具有较大随机性,从而导致对基础结构的冲击作用也具有随机性,冲击参数难以确定,所以目前关于高速列车脱落零部件对线路基础结构冲击损伤的相关研究较少.徐天平[9]统计了2015年发生车辆配件丢失及故障情况的数量,其中螺栓丢失事件的发生数量占配件丢失事件总数的近三分之一,所以本文选择螺栓作为高速列车脱落配件.螺栓尺寸小质量轻脱落速度低,对轨道的冲击为局部冲击,而轨道板尺寸大强度高,冲击作用难以传递至砂浆层,轨道层间结构对螺栓冲击损伤的影响可以忽略不计,因此本文将轨道结构简化为轨道板以减少计算时间,运用有限元软件A N S Y S/L SGD Y N A建立螺栓冲击轨道板有限元模型,研究螺栓脱落对轨道板的冲击损伤,为基础结构稳定服役提供一定的参考.1㊀螺栓冲击轨道板计算模型及验证1.1㊀计算模型由于列车脱落螺栓尺寸不一,为使计算结果更具普遍性,螺栓尺寸选择较为常见的规格M16,螺杆直径为8mm,长度为40mm,螺帽选择6边形.轨道板模型按照西南交通大学轨道交通实验室内铺设的C R T SⅢ型板式轨道实尺结构建立,长宽高分别为5.35m㊁2.5m和0.19m.图1㊀螺栓冲击轨道板有限元模型F i g.1㊀F i n i t e e l e m e n tm o d e l o f b o l t i m p a c t t r a c k s l a b为了减小模型计算时间,建模方式采用四分之一模型,因为轨道板的撞击部位是损伤及动态响应的关键位置,所以模型采用区域化网格划分,在冲击中心80ˑ80mm区域划分0.5mm尺寸单元,其余部分采用过渡网格,靠近轨道板边缘网格逐渐稀疏,采用S O L I D164单元模拟,有限元模型及局部放大如图1所示,上部为螺栓,下部为轨道板.按照轨道板实际布置方式,对其底面设置全约束,其余47第11期宋小林等:高速列车脱落螺栓对轨道板的冲击损伤数值模拟研究各面自由,并在底面和四周施加无反射边界.虽然螺栓脱落时水平速度基本等同于车速,但垂直方向上的速度分量较小,为研究最不利工况,参考高速列车运营速度,将螺栓垂直冲击速度定为100~350k m/h,研究螺栓以不同速度垂直冲击下轨道板的冲击损伤,暂不改变螺栓的冲击角度㊁冲击部位及形状.1.2㊀材料参数选择螺栓一般为钢材制作,在L SGD Y N A中24号∗M A T_P I E C E W I S E_L I N E A R_P L A S T I C I T Y材料考虑了应变率效应的弹塑性硬化,因此本文选择该材料作为螺栓材料.根据文献[10]中的相关参数,最终确定螺栓的计算参数,主要参数如表1所示.轨道板主要材料为混凝土,而混凝土材料具有不均匀性,力学性能复杂,在外来冲击荷载作用下的响应是高应变率㊁大变形的综合反应,因此材料本构模型的选择非常重要.H J C(H o l m q u i s t J o h nGs o nC o o k)模型是耦合各向同性损伤的弹粘塑性模型,具有压力依赖性㊁应变率敏感性和损伤软化等特点,是目前应用最为广泛的混凝土冲击本构模型,因此本文选用H J C本构模型作为轨道板的动态材料本构模型.表1㊀螺栓参数设置T a b l e1㊀B o l t p a r a m e t e r s e t t i n g sD e n s i t y/k g/m3E/G P aP o i s s o n sr a t i oS t r e s s o fy i e l d/G P aS t r a i no f f a i l u r e 78502100.2840.51.5轨道板的强度为C60,参考文献[11],将轨道板材料参数设置为密度2600k g/m3㊁弹性模量36G P a㊁泊松比0.2,同时根据文献[12]中H J C本构模型参数的计算方法,最终确定了轨道板H J C 本构模型的计算参数,如表2所示.表2㊀轨道板H J C本构模型参数T a b l e2㊀H J Cc o n s t i t u t i v em o d e l p a r a m e t e r s o f t r a c ks l a bS t r e n g t h p a r a m e t e r E q u a t i o n s t a t e p a r a m e t e r D a m a g e p a r a m e t e r R a t e e f f e c t p a r a m e t e r A B N S F MA X P L/G P a K1/G P a K2/G P a K3/G P a D1D2E F M I N C 0.791.60.6170.885-1712080.041.00.010.007㊀㊀由于H J C材料缺少拉伸破坏准则,需要通过增加关键字∗MA T_A D D_E R O S I O N来定义额外的损伤破坏准则.参考文献[13],本文加入体积应变失效准则以及最大剪切失效准则来模拟损伤.1.3㊀模型验证由于冲击问题非线性强,有限元计算往往要结合或者参考试验结果开展分析,但在利用轻气炮驱动螺栓冲击轨道板模型试验中发现,螺栓长径比和冲击速度较低(小于350k m/h),脱靶后会发生偏转,冲击角度具有较大随机性,试验难以完成.所以本文对文献[14]的试验及仿真结果进行数值验证,以验证模型的建模方式㊁参数设置以及网格划分等合理性.文献[14]中的数值模型为平头弹冲击混凝土靶板,平头弹形状为圆柱形,半径为12.5mm,高度为75mm,混凝土靶板的长宽高分为310mm㊁310mm和50mm.平头弹以速度58.2m/s㊁76.0m/s 和104.0m/s冲击混凝土靶板中心.模型采用四分之一建模方式,网格划分采用过渡网格,模型如图2所示,材料选取与参数设置与文中相同.图2㊀平头弹冲击混凝土靶板数值模型F i g.2㊀N u m e r i c a lm o d e l o f c o n c r e t e t a r g e t i m p a c t e db y f l a t e n d e d p r o j ec t i l e图3绘制了三种速度下平头弹与混凝土靶板接触面的接触力时程曲线的结果对比.从图3中可以看出各速度下接触力波形基本一致.速度为58.2m/s时,文献[14]接触力峰值为114.6k N,本文接触力峰值为113.3k N,相差1.1%;速度为76m/s时,文献[14]接触力峰值为134.6k N,本文接触力峰值133.3k N,相差1.0%;速度57动㊀力㊀学㊀与㊀控㊀制㊀学㊀报2023年第21卷为104m /s 时,文献[14]接触力峰值为152.8k N ,本文接触力峰值146.1k N ,相差4.4%.图3㊀接触力曲线结果对比F i g .3㊀C o m pa r i s o no f c o n t a c t f o r c e c u r v e r e s u l t 图4给出了平头弹以104m /s 的速度冲击下混凝土靶板时靶板的剖面损伤形貌扩展结果对比,左为文献[14]结果,右为本文结果.从图4中可以看出结果一致性较好.图4㊀速度104m /s 下剖面损伤形貌扩展对比F i g .4㊀C o m p a r i s o no f d a m a g e p r o f i l e e x p a n s i o na t s pe e dof 104m /s 图5显示了三种速度下弹丸冲击混凝土靶板的剖面最终损伤形貌对比结果,其中上为文献[14]的实验与数值结果,下为数值验证结果.从图5中可以看出结果一致性较好.图5㊀最终损伤形貌结果对比F i g .5㊀C o m p a r i s o no f f i n a l d a m a g em o r p h o l o g y re s u l t 结合图(3)~图(5)的对比情况,数值验证计算的接触力和损伤形貌与文献[14]中相似度较高,可以认为本文数值模拟的建模方式㊁参数设置以及网格划分等是合理的.2㊀螺栓对轨道板的冲击损伤数值计算结果2.1㊀轨道板的损伤过程分析众所周知,螺栓对轨道板的冲击损伤随着冲击速度的增加而增大,所以本文以速度350k m /h 的工况为例,研究轨道板的冲击损伤过程.由于螺栓尺寸小㊁质量轻,轨道板尺寸大㊁强度高,螺栓对轨道板沿冲击方向剖面造成的冲击损伤较小损伤裂纹并不明显,为便于在实际线路上能更好辨别轨道板的损伤是否为螺栓脱落所致,本文重点分析轨道板冲击面的损伤形貌及裂纹扩展情况.67第11期宋小林等:高速列车脱落螺栓对轨道板的冲击损伤数值模拟研究图6㊀冲击面的裂纹扩展过程(速度350k m /h)F i g .6㊀C r a c k g r o w t h p r o c e s s o f i m pa c t s u r f a c e (350k m /h )为更好的描述裂纹扩展情况,本文通过在裂缝附近取点的方式计算径向裂缝长度,并将最长径向裂纹的长度定义为径向裂纹最大长度.图6给出了速度为350k m /h 时轨道板冲击面的裂纹扩展过程.在t =0m s 时,螺栓刚接触轨道板,轨道板冲击面在接触区域边沿形成裂纹,如图6(a)所示;在t =0.01m s 时,接触区域边沿的裂纹进一步扩展,形成环状裂纹,此时径向裂纹初步形成,最大长度为4.4mm ,如图6(b )所示;然后环状裂纹基本成型缓慢扩展,而径向裂纹开始发展,在t =0.02m s 时最大长度为15.0mm ,如图6(c )所示;随后径向裂纹快速扩展,最大长度在t =0.04m s 时扩展至32.7m m ,如图6(d )所示;在t =0.1m s 时,因应力集中效应,轨道板表面的环状裂纹周围次生出了细小裂纹,而径向裂纹继续发展但发展速度减慢,此时裂纹最大长度为55.7mm ,如图6(e )所示;t =0.20m s 时,裂纹停止扩展,冲击基本结束,此时径向裂纹最大长度为80.9mm ,如图6(f)所示.图7给出了速度350k m /h 时轨道板冲击面径向裂纹最大长度随时间的变化规律,从图7中可以看出,裂纹长度在碰撞初期(0~0.065m s 内)快速增长,随着时间的推移,增速逐渐降低,在0.15m s后裂纹长度增长缓慢最终趋于定值.图7㊀轨道板径向裂缝最大长度随时间变化规律(350k m /h )F i g .7㊀T h e r a d i a l c r a c km a x i m u ml e n gt ho f t r a c k s l a b w i t h c h a n ge of t i m e (350k m /h )2.2㊀不同冲击速度下轨道板损伤形貌结果对比图8展示了不同速度下轨道板冲击面的最终损伤形貌.从图8中可以看出,轨道板冲击面的损伤模式基本相同,在速度100~350k m /h 范围内皆出现环状裂纹,但径向裂纹数量略有变化:速度为图8㊀冲击面的损伤形貌F i g .8㊀D a m a g em o r p h o l o g y o f i m pa c t s u r f a c e 77动㊀力㊀学㊀与㊀控㊀制㊀学㊀报2023年第21卷100k m /h 时,环状裂纹的上下位置各出现一对呈喇叭状的径向裂纹,如图8(a )所示;速度为150~200k m /h 时,径向裂纹增加至四对,如图8(b )和图8(c )所示;速度增加至250k m /h 时,上下位置的两对径向裂纹合并成一条直裂纹,如图8(d )所示;速度增加至300k m /h 时,环状裂纹周围开始次生出细小裂纹,如图8(e )所示;速度增加至350k m /h 时,左右位置的两对径向裂纹也合并成一条直裂纹,此时径向裂纹演变成为十字形放射状,如图8(f)所示.图9㊀不同速度下的径向裂纹最大长度F i g .9㊀M a x i m u ml e n gt ho f r a d i a l c r a c ka t d i f f e r e n t v e l o c i t i es 图10㊀不同速度下的螺栓速度随时间变化曲线F i g .10㊀C u r v e o f b o l t v e l o c i t y w i t hc h a n ge of t i m e a t d i f f e r e n t v e l o c i t i e s图9绘制了不同速度下轨道板冲击面径向裂纹最大长度,从图9中可以看到当速度从100k m /h 增加到350k m /h ,径向裂纹最大长度以近似线性的趋势从7.9mm 增加到80.9mm.不同速度下螺栓在冲击过程中速度随时间的变化规律如图10所示,轨道板的凹坑深度随速度的变化规律如图11所示.从图10和图11中可以看出,螺栓速度以近似对数的趋势快速降低,当冲击速度从100k m /h 增加到350k m /h ,螺栓速度降为0的时间越长,凹坑最大深度则从0.7mm 近似指数增加到4.3mm.上述结果表明冲击速度越高,螺栓与轨道板的冲击时间越长,冲击对轨道板产生的凹坑深度越大.图11㊀凹坑深度随冲击速度的变化曲线F i g .11㊀T h e c u r v e o f p i t d e p t hw i t h c h a n g e o f i m pa c t v e l o c i t i e s 2.3㊀轨道板损伤评价为更好描述轨道板的损伤程度,本文基于微元体强度服从统计分布的假定[15],用统计损伤变量来反映损伤,该方法使用方便且结果准确,在混凝土损伤数值计算中使用较多.假设损伤单元数为F ,则统计损伤变量D 为已损伤单元数F 与总单元数N 之比.D =0时表示材料为无损状态;D =(0~0.1)时定义为轻度损伤;D =(0.1~0.4)时定义为中度损伤;D =(0.4~0.7)时定义为重度损伤;D =(0.7~1.0)为破坏性损伤,D =1时表示材料为完全破坏状态.图12㊀不同速度下损伤单元数及损伤变量F i g .12㊀N u m b e r o f d a m a g e e l e m e n t a n dd a m a ge v a r i a b l e a t d if f e r e n t v e l o c i t i e s轨道板的总单元数N =1255000,不同速度下损伤单元数及损伤变量如图12所示,从图12中可以看出,当速度从100k m /h 增加到350k m /h ,轨道板的损伤单元数F 以近似线性的规律从1498到8146,损伤变量D 从0.0012增加到0.0065.因损伤87第11期宋小林等:高速列车脱落螺栓对轨道板的冲击损伤数值模拟研究变量皆小于0.1,轨道板的损伤程度为轻度损伤.2.4㊀损伤变量随径向裂纹最大长度及凹坑最大深度变化规律分析损伤变量随径向裂纹最大长度及凹坑最大深度的变化曲线如图13所示.(a)损伤变量和径向裂纹最大长度随凹坑深度的变化曲线(a)T h e c u r v e o f d a m a g e v a r i a b l e a n dm a x i m u ml e n g t ho fr a d i a l c r a c kw i t h c h a n g e o f p i t d e p t h(b)损伤变量随凹坑深度的变化曲线(b)T h e c u r v e o f d a m a g e v a r i a b l ew i t hc h a n g e o f p i t d e p t h 图13㊀损伤变量随径向裂纹最大长度及凹坑深度的变化曲线F i g.13㊀T h e c u r v e o f d a m a g e v a r i a b l ew i t h c h a n g e o fm a x i m u ml e n g t ho f r a d i a l c r a c ka n dd e p t ho f p i t从图13中可以看出,损伤变量和径向裂纹最大长度皆随着凹坑最大深度的增加以线性增加,平均线性偏离度分别为6.79%和12.3%,损伤变量随着径向裂纹最大长度的增加而线性增加,平均线性偏离度为19.0%.3㊀结论本文利用有限元软件A N S Y S/L SGD Y N A建立了螺栓垂直冲击轨道板有限元模型,分析了轨道板的裂纹扩展情况及损伤特性.主要结论如下:(1)在相同工况下,接触力及损伤形貌计算结果与文献结果一致性较好;(2)当螺栓冲击速度在100k m/h到350k m/h 范围内,轨道板均为轻度损伤,其破坏模式基本相同,首先在螺栓与轨道板的接触区域边缘产生环状裂纹,然后形成径向裂纹,随着冲击速度的增加,径向 喇叭状 裂纹从两组增加至四组,最后逐渐合并成十字形.(3)随着冲击速度的增加,冲击作用持续时间延长,凹坑最大深度(从0.7mm增加到4.3mm)和损伤变量(从0.0012增加到0.0065)呈近似指数增加,而径向裂纹最大长度(从7.9m m增加到80.9m m)则近似线性增大;(4)轨道板损伤变量随径向裂纹最大长度及凹坑最大深度的增加而线性增加,最大线性偏离度小于19.0%.参考文献[1]刘运海.浅谈客车配件脱落的危害及应对措施[J].哈尔滨铁道科技,2012,1:12+15.[2]彭波.动车组高压牵引系统散热装置热保护故障分析及应对方案[J].铁道车辆,2019,57(10):29-30+5.P E N GB.A n a l y s i so f t r o u b l e s i nh e a t p r o t e c t i o no fh e a t r a d i a t i o n d e v i c e i n t h e h i g h v o l t a g e t r a c t i o n s y sGt e mo n m u l t i p l eu n i t sa n dt h ec o u n t e rs c h e m e[J].R o l l i n g S t o c k,2019,57(10):29-30+5.(i nC h iGn e s e)[3]苏大鹏.货车制动部件脱落的非接触式检测装置[J].机械工程师,2004(4):60.[4]王振龙.滑槽制动梁脱落的原因及预防[J].铁道机车车辆,1995,15(3):59-61.[5]张晓峰.关于铁路货车车辆悬挂装置安装方式的改进建议[J].科技风,2012(3):112.[6]仇佩信.防止202型转向架制动零件脱落的建议[J].铁道车辆,1981,19(12):43.[7]陈长明,蔡达源.建议改进支柱圆销防止制动零部件脱落事故[J].铁道车辆,1996,34(2):57-59.[8]于亦刚.委内瑞拉动车闸瓦瓦体脱落问题分析[J].四机科技,2006(3):21-22.[9]徐天平.铁路运用货车配件脱落的原因及对策[J].上海铁道科技,2016(4):156-157.[10]梁斌.弹丸对有界混凝土靶的侵彻研究[D].绵阳:中国工程物理研究院,2004.[11]蔡小培,罗必成,常文浩,等.严寒地区C R T SⅢ型板式无砟轨道变形与损伤[J].华中科技大学学报(自然科学版),2019,47(12):92-97+115.C A IXP,L U OBC,C HA N G W H,e t a l.R e s e a r c ho nd e f o r m a t i o na n dd a m a g e o f C R T SⅢs l a b t r a c k i n97动㊀力㊀学㊀与㊀控㊀制㊀学㊀报2023年第21卷s e v e r e c o l dr e g i o n s[J].J o u r n a lo f H u a z h o n g U n iGv e r s i t y o fS c i e n c ea n dT e c h n o l o g y(N a t u r a lS c i e n c eE d i t i o n),2019,47(12):92-97+115.(i nC h i n e s e) [12]张凤国,李恩征.混凝土撞击损伤模型参数的确定方法[J].弹道学报,2001,13(4):12-16+23.Z HA N GF G,L IEZ.A m e t h o dt od e t e r m i n et h ep a r a m e t e r so ft h e m o d e lf o rc o n c r e t ei m p a c ta n dd a m a g e[J].J o u r n a l o fB a l l i s t i c s,2001,13(4):12-16+23.(i nC h i n e s e)[13]王文谈.超高性能纤维增强混凝土(UH P F R C)的实验研究及低速冲击有限元模拟[D].成都:西南交通大学,2015.WA N G W T.E x p e r i m e n t a l s t u d y a n d f i n i t e e l e m e n ts i m u l a t i o no f l o wGs p e e di m p a c tf o ru l t r ah i g h p e rGf o r m a n c e f i b e r r e i n f o r c e d c o n c r e t e(UH P F R C)[D].C h e n g d u:S o u t h w e s t J i a o t o n g U n i v e r s i t y,2015.(i nC h i n e s e)[14]T A IYS.F l a t e n d e d p r o j e c t i l e p e n e t r a t i n g u l t r aGh i g h s t r e n g t hc o n c r e t e p l a t et a r g e t[J].T h e o r e t i c a la n dA p p l i e dF r a c t u r e M e c h a n i c s,2009,51(2):117-128.[15]王世鸣.冲击荷载下早龄期混凝土力学和损伤特性的试验研究[D].长沙:中南大学,2014.WA N GS M.E x p e r i m e n t a l s t u d y o n t h em e c h a n i c a lp r o p e r t i e s a n dd a m a g e p e r f o r m a n c e o f e a r l y a g e c o nGc r e t e u nde r d y n a m i c l o a d i n g[D].C h a n g s h a:C e n t r a lS o u t hU n i v e r s i t y,2014.(i nC h i n e s e)08。

车辆作用下板式轨道动力分析模型及验证

T m 式 中 ,结 构 总 体 质 量 矩 阵 [M ] = ∑ ∫ V ρ [N ] n m =1

( 7)

m [ { 体刚度 矩 阵 [K ] = ∑ ∫ 为节 B] T [D ] [B]d V; F} V

型模拟板式轨道 ; 通过轮轨关系将车 辆 系 统 和 板 式 轨 道 系 统 联 系 在 一 起 ; 建立车辆 板 式 轨 道 耦 合 动 力 学 模 型。 / 采用德国高速低干扰谱作为轮轨激励进行 板 式 轨 道 动 力 学 仿 真 分 析 。 车 辆 参 数 按 2 轨道 0 0k m h动 车 组 选 取; 参数参照遂渝线板式轨道结构选取 ; 计算多种车辆运行速度下板式轨道的动力响应 ; 并与遂渝线无砟轨道综合 试 验段动力学测试结果对比 。 仿真计算结果与试验数据吻合较好 , 表明该模型正确可靠 , 可用于研究车辆荷载作 用 下板式轨道的动力学问题 。 关键词 :无砟轨道 ;车辆 ;板式轨道 ;动力响应 ;有限元法 0 1 1 中图分类号 :U 2 1 3. 2 4 2;U 2 1 3. 2 1 2;U 2 1 1. 5

b a s e do nt h e f i n i t e e l e m e n tm e t h o d( F EM ) .MB Sm o d e l i n a su s e df o rm o d e l i o r gw gt -

1 2 1 1 1 , Z , WANG K L UOZ h e n HA IW a n m i n A IC h e n b i a o a i u n g, C g y ,

: A b s t r a c t Av e h i c l e s l a b t r a c kd n a m i cm o d e lw a s e s t a b l i s h e do n t h eb a s i s o f t h ev e h i c l e t r a c kc o u l e dd n a m i c s y p y ,m t h e o r . I nt h i sm o d e l u l t i b o d s t e m ( MB S)m o d e l i n e c h n i u e sw e r ec o m b i n e dw i t ht h et e c h n i u e s y ys y gt q q s i m u l a t i n h e s l a b t r a c k. D n a m i c r e s o n s e so f s l a b t r a c k s s u b e c t e d t om o v i n e h i c l e s a t v a r i o u s s e e d sw e r e gt y p j gv p s u l t sw e r ec o m a r e dw i t ht h ee x e r i m e n tr e s u l t sm e a s u r e di nt h ec o m r e h e n s i v ee x e r i m e n t a ls e c t i o no fs l a b p p p p , t r a c k so nt h eS u i Y uR a i l w a i n e . T h en u m e r i c a l r e s u l t sw e r e i ng o o da r e e m e n tw i t ht h e t e s to n e sa n dt h e yL g s l a bt r a c kc o u l e dd n a m i c sc a nb ec a r r i e do u tu s i n h em o d e l . p y gt : ; ; ; ; K e w o r d s b a l l a s t l e s s t r a c k v e h i c l e s l a bt r a c k d n a m i c r e s o s e f i n i t ee l e m e n tm e t h o d y pn y 优点 , 在国外高速 铁 路 上 得 到 广 泛 应 用 。 我 国 铁 路 客 运专线建设也大量采用无砟轨道 。 国内科研工作者对 板式轨道动力学做了不少分析 , 文献 [ 先后采用梁 1 2] 和弹性地基板模拟轨道板 , 进行车辆 板式轨道动力学 ] 分析 ; 文献 [ 采用有限梁单元建立轨道板模型 , 3

轮盘-轴组件结合面螺栓等效刚度及其对动力学性能影响的研究

轮盘-轴组件结合面螺栓等效刚度及其对动力学性能影响的研究马跃;吴甜;孙新;张伟;韩清凯【摘要】轮盘-轴组件的结合面特性对转子静动特性有着重要的影响,并且螺栓紧固质量是其中重要因素之一.本文以某燃机轮盘-轴组件为研究对象,采用弹簧阻尼单元等效处理结合面的螺栓连接,建立组件整体有限元模型.然后,基于吉村允孝的结合面等效刚度计算理论,提取试验测得的轮盘-轴组件结合面的面压参数,对等效模型中的弹簧阻尼单元各向刚度进行校准.对计算结果进行对比分析,并结合了模态测试的振型和固有频率数据,结果表明,该等效模型能够很好地模拟螺栓连接特性对轮盘-轴组件动态特性的影响.最后,基于该等效模型计算分析了螺栓连接的等效连接刚度大小和离散度对组件动态特性的影响规律.【期刊名称】《风机技术》【年(卷),期】2019(061)002【总页数】7页(P75-81)【关键词】轮盘-轴组件;螺栓连接刚度;结合面面压;弹簧阻尼单元;动力学特性【作者】马跃;吴甜;孙新;张伟;韩清凯【作者单位】大连理工大学机械工程学院;大连理工大学机械工程学院;大连理工大学机械工程学院;大连理工大学机械工程学院;大连理工大学机械工程学院【正文语种】中文【中图分类】TH133.3;TK050 引言旋转机械如压缩机等的转子系统,大量采用轮盘-轴组件形式的转子结构,且一般采用螺栓紧固连接。

轮盘-轴组件的刚度特性直接影响转子系统刚度以及整机振动行为。

受紧固螺栓和结合面几何误差以及紧固工艺的影响,轮盘-轴组件的结合面的螺栓连接存在复杂的受力和变形,在工况载荷的作用下,结合面会不断吸能和放能,表现出弹性和阻尼特性。

为了准确和方便的研究分析轮盘-轴组件结合面螺栓连接特性对转子系统的静动态特性影响,本文以某型旋转机械的一组轮盘-轴组件为对象,研究建立一种准确有效的方法处理轴盘组合类零部件结合面处的螺栓连接,对结合面螺栓连接特性对整体的动态特性影响进行量化研究分析。

结合面螺栓连接研究属于结合面动力学特性研究范畴,Andrew等[1]通过实验得出了结合面法向刚度和切向刚度的经验计算公式;吉村允孝[2]证明结合面接触面积不同但接触面平均压力相同,结合面每单位面积的动态数据均可应用于接触表面特性相同,而形状和接触面积不相同的结合面;王雯等[3]建立了机械结合面法向动态接触刚度理论模型,通过试验证明法向动态接触刚度和静态接触刚度与接触面压之间的关系;蔡力钢等[4]根据螺栓连接刚度、被联结件刚度、结合部刚度三者间函数关系计算出螺栓连接法向静态接触刚度非线性特性曲线。

导轨结合部动力学建模仿真与试验研究

导轨结合部动力学建模仿真与试验研究李威宇;姜万生;赵万华【摘要】通过弹性力学中经典的赫兹接触理论,计算得到由滚珠丝杠副及直线滚动导轨副构成的进给机构的各部分的接触刚度,建立理论动力学模型.对所建模型在ANSYS软件中进行有限元仿真,进行模态分析.利用比利时某公司提供的机床结构模态分析设备对动结合部系统进行模态激振实验.最后提取实验与仿真分析中所得到的动结合部系统的固有频率,做一对比,并提取分析对应振型,为以后的动力学建模、结合部参数识别以及机床的结构优化设计提供了一定依据.【期刊名称】《机械设计与制造》【年(卷),期】2013(000)005【总页数】4页(P8-11)【关键词】赫兹接触理论;动结合部;动力学模型;模态激振试验【作者】李威宇;姜万生;赵万华【作者单位】西北工业大学机电学院,陕西西安710072;西北工业大学机电学院,陕西西安710072;西安交通大学机械制造系统工程国家重点实验室,陕西西安710049【正文语种】中文【中图分类】TH16;TH703.4;TP391.9摘.:通过弹性力学中经典的赫兹接触理论,计算得到由滚珠丝杠副及直线滚动导轨副构成的进给机构的各部分的接触刚度,建立理论动力学模型。

对所建模型在ANSYS软件中进行有限元仿真,进行模态分析。

利用比利时某公司提供的机床结构模态分析设备对动结合部系统进行模态激振实验。

最后提取实验与仿真分析中所得到的动结合部系统的固有频率,做一对比,并提取分析对应振型,为以后的动力学建模、结合部参数识别以及机床的结构优化设计提供了一定依据。

数控机床是当代机械制造业的主流装备,国产数控机床从上个世纪80年代开始至今已经历了30年的发展,已经逐步发展至成熟期。

当前,数控机床的高速高精高效率仍是关键技术,是设计制造数控机床的核心问题。

可动结合部是指相互连接的两个零部件之间在工作状态时存在宏观相对运动的结合部。

诸多研究表明:机床的静刚度中(30~50)%决定于结合部的刚度特性,机床动柔度有60%以上是源自结合部[1]。

典型螺栓连接的动力学建模与参数识别的开题报告

典型螺栓连接的动力学建模与参数识别的开题报告一、研究背景螺栓是机械结构中广泛应用的一种连接件,其采用预紧力来对连接部件施行压力,从而形成刚性连接。

然而,螺栓连接在使用过程中易受到振动、温度变化和松动等因素的干扰,从而影响连接的可靠性。

因此,对典型螺栓连接动力学特性的建模和参数识别具有重要的研究意义。

二、研究内容本文将基于多体动力学理论和试验数据,对典型螺栓连接的动力学特性进行建模和参数识别。

具体包括以下内容:1. 多体动力学原理的分析和建立典型螺栓连接的动力学方程。

2. 设计合适的试验方案,通过采集试验数据,对螺栓预紧力、摩擦系数等参数进行识别。

3. 利用识别出的参数,进行连接的动力学仿真分析,研究各参数对连接可靠性的影响。

4. 将模型和参数识别结果与其他已有研究进行比较和验证。

三、研究意义本文将为机械结构螺栓连接的可靠性研究提供基础理论和实验数据,最终实现对螺栓连接动力学特性的掌握和优化。

此外,该研究还将为其他机械设计工作提供借鉴和参考。

四、研究方法本文采用多体动力学理论和试验数据相结合的方法,主要研究螺栓连接的动力学特性。

具体包括以下步骤:1. 确定目标:分析螺栓连接的特点,明确所需建模的内容。

2. 收集数据:设计合适的试验方案,采集所需的试验数据。

3. 分析数据:对采集的试验数据进行分析,识别模型参数。

4. 建立模型:基于多体动力学理论,建立螺栓连接的动力学模型。

5. 分析模型:通过模型模拟和参数分析,研究螺栓连接的特性。

6. 验证模型:将建立的模型和参数结果与已有的研究进行比较和验证。

五、研究难点1. 如何设计适合的试验方案,采集出有效的试验数据。

2. 如何实现螺栓连接动力学模型的精确求解。

3. 如何准确识别动力学模型的参数。

4. 如何实现模型和参数结果的验证。

六、研究计划1. 研究任务分配:明确每位研究人员的工作任务。

2. 实验设计:确定试验方案,采集试验数据。

3. 数据分析:对试验数据进行分析,识别模型参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第39卷第3期武汉科技大学学报V o l .39,N o .32016年6月J o u r n a l o fW u h a nU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍J u n .2016收稿日期:2015-12-31基金项目:国家自然科学基金资助项目(11472200).作者简介:范 勤(1960-),男,武汉科技大学教授.E -m a i l :877271593@q q.c o m 轨道压板螺栓焊缝动力学等效模拟研究范 勤,葛文豪,魏国前(武汉科技大学机械自动化学院,湖北武汉,430081)摘要:针对起重机轨道压板螺栓焊缝的开裂现象,提出一种等效模拟的动力学仿真方法对其进行分析㊂以某炼钢厂铸造起重机为对象,采用A d a m s 和H y p e r M e s h 进行联合仿真,在A d a m s 中借助拉压弹簧阻尼器等效模拟螺母的挤压以及焊缝的连接,以减少有限元分析的计算量;在H y p e r M e s h 中将桥架梁作柔性化处理,以提高整个仿真模型在竖直方向的振动精度㊂将有限元仿真结果与实测值进行比较,结果表明,焊缝处应力值的仿真结果与实测值相一致㊂这验证了等效螺栓焊缝动力学仿真方法的正确性和有效性㊂关键词:小车轨道;轨道压板;螺栓焊缝;刚柔耦合;等效模拟;弹簧阻尼器;动力学仿真中图分类号:T H 215 文献标志码:A 文章编号:1674-3644(2016)03-0209-05起重机作为特种生产设备,它的设计㊁制造㊁安装㊁维修㊁检测都有对应的标准与安全技术规范,但小车轨道作为桥式起重机的直接承重部件,其固定方案却是参考铁路轨道标准设计的,其中一套压板式轨道固定方案,是利用螺栓焊接㊁螺母紧固的方式,用压板将轨道固定在起重机桥架梁上[1]㊂这种固定方式具有安装维护方便等优点,但在工作级别较高的铸造桥式起重机小车轨道上应用时,由于承载小车移动引起主梁弹性变形,使得压板螺栓焊缝受到交变应力作用,易出现断裂现象㊂因此,起重机轨道固定装置的研究备受重视㊂吴爱京[2]分析了起重机轨道的力学特点以及轨道压板的安全性㊂魏国前等[3]研究了起重机轨道压板的布置方式对压板受力状态的影响㊂饶刚等[4]研究了起重机增容对压板螺栓焊缝受力的影响㊂以上研究都是从静力学角度展开分析,得出的应力结果用于解释轨道压板螺栓焊缝开裂的现象存在较大误差;而如果从动力学角度进行分析,则面临整机的压板㊁螺栓㊁焊缝数量过多,造成动力学方法在有限元分析中难以实现的困难㊂为此,本文将某炼钢厂铸造起重机小车轨道的螺栓用拉压弹簧阻尼器来等效模拟,从而减少有限元模型的单元和节点数量,使其有限元模拟分析成为可能㊂1 动力学仿真分析1.1 起重机基本参数本台铸造起重机为四梁结构,跨度为25m ,主小车起重量为180t ,额定行走速度为36m/m i n ㊂轨道压板螺栓的公称直径为24mm ,弹性模量为21G P a ,连接长度为27mm ㊂轨道压板螺栓焊缝的焊接材料为E 4303,抗拉极限为420M P a㊂1.2 等效螺栓焊缝动力学模型的建立韩铁拴等[5]以轨道截面为研究对象,将螺母的挤压与焊缝的连接用弹簧替换,提出简化方程:F =K f ΔL (1)式中:F 为螺栓总拉力;K f 为螺栓等效连接刚度;ΔL 为主梁弹性变形量㊂S h i g l e y 等[6]通过数字分析和有限元分析来计算螺栓等效连接刚度,提出螺栓等效连接刚度公式:K f =0.5774πd E 2l n (0.5574L +0.5d 0.5574L +2.5d)(2)式中:d 为螺栓公称直径;E 为连接材料的弹性模量;L 为连接长度㊂为了提高竖直方向振动的精度,本研究在A d a m s 中选用多柔体系统动力学模型进行求解分析,运动学微分方程如下:M ξ㊃㊃+M ㊃ξ㊃-12[∂M ∂ξξ㊃]T ξ㊃+K ξ+f g +D ξ㊃+∂φ∂éëêùûúξT λ=Q (3)式中:ξ为柔性体的广义坐标,ξ㊃㊁ξ㊃㊃分别为ξ对时间的一阶和二阶导数;M ㊁M ㊃分别为柔性体的质量矩武汉科技大学学报2016年第3期阵及其对时间的导数;K为结构部件的广义刚度矩阵;f g为柔性体的重力;D为包含阻尼系数的常值对称矩阵;φ为约束方程;λ为对应于约束方程的拉氏乘子;Q为投影到ξ上的广义力㊂有限元单元的运动学求解迭代次数随着柔性体质量矩阵M数量的增加而增大㊂质量矩阵M 由每个质量单元的平动㊁旋转以及模态自由度组成㊂整机的压板㊁螺栓㊁焊缝质量单元数量过多,导致质量矩阵M数量过多,运动学求解迭代难以进行㊂如果将轨道固定装置中螺栓与焊缝的运动学模型用A d a m s中的拉压弹簧阻尼器力学模型替代,减少整机运动学模型的求解迭代次数,则轨道固定装置的动力学有限元分析成为可能㊂拉压弹簧阻尼器力学模型公式如下:F=-C(d r/d t)-K1(r-r0)+F0(4)式中:C为粘滞阻尼系数;r为弹簧两端的相对位移,r0为弹簧两端的初始相对位移,本文中取r-r0=ΔL;K1为弹簧刚度系数,本文中取K1=K f; F0为弹簧的预紧力㊂1.3等效螺栓焊缝动力学仿真方法将C r e o中生成的3D模型分别导入A d a m s与H y p e r M e s h中进行联合仿真[7],在H y p e r M e s h 中保留铸造起重机的主要构件桥架梁,删除其余构件,将桥架梁柔性化处理,其中螺栓与桥架梁焊接处的环形焊缝采用多点约束单元模拟,用于后续刚性体压板与柔性体桥架梁的连接㊂将H y p e r M e s h中生成的中性文件导入A d a m s中作刚柔替换,在刚柔耦合后的刚性节点处添加拉压弹簧阻尼器,将压板压在轨道与桥架梁上,添加合适的约束和驱动,进行有限元动力学仿真㊂1.3.1三维模型的建立本台铸造起重机的副主梁与端梁为对接连接,其自重载荷以及副小车自重载荷对主梁影响很小,为简化计算,在3D建模时将其省略㊂由于本次模拟的工况为满载小车在跨中区域移动,故建模时轨道固定装置只重点描述跨中区域8m 范围内的部分,其余部分以及大车车轮等均作简化处理㊂主小车以质量㊁惯性矩相同的等效立方体替代㊂利用C r e o软件建立铸造起重机的3D 模型㊂1.3.2创建柔性体为提高仿真中整机系统竖直方向的振动精度,保证轨道压板螺栓焊缝动力学特性与实际相吻合,须将钢丝绳及桥架梁柔性化㊂由于钢丝绳结构简单,故在A d a m s中直接采用离散柔性构件连接(B u i l d/F l e x i b l e B o d i e s/D i s c r e t e F l e x i b l e L i n k),其原理是将一个构件离散成若干段刚性构件,这些刚性构件之间彼此采用柔性梁连接起来[8];而桥架梁结构复杂,因此将桥架梁导入H y-p e r M e s h中进行柔性化处理,处理过程中,桥架梁在轨道压板螺栓焊缝环形区域处须用多点约束单元进行处理,刚性节点外置,并设为高刚度㊁小质量的结构点单元㊂焊缝的等效处理结果如图1所示㊂图1焊缝的等效处理结果F i g.1E q u i v a l e n t t r e a t m e n t r e s u l t s o f t h ew e l d将采用H y p e r M e s h柔性化处理后的桥架梁以中性文件形式导入A d a m s中进行刚柔替换,得到柔性化后起重机的整机模型如图2所示㊂图2铸造起重机整机模型F i g.2M o d e l o f t h e c a s t i n g c r a n em a c h i n e1.3.3边界条件与驱动的添加车轮与小车用旋转副约束;小车轮与轨道㊁轨道与桥架梁㊁压板与轨道均用C o n t a c t约束;桥架梁与地面用固定副约束;压板与桥架梁用拉压弹簧阻尼器约束㊂由式(2)计算可得螺栓等效连接刚度为9.1G N/m,故设置拉压弹簧阻尼器的刚度为9.1G N/m,阻尼为0,添加预作用力58k N 来模拟螺栓预紧力㊂添加运动副后,在小车轮旋转副处添加驱动来模拟小车的行走工况:0~10s,小车从跨中向西开4000mm;10~30s,小车反向向东开8000 mm;30~40s,小车向西开4000mm回到跨中㊂1.4仿真结果与分析由于轨道压板螺栓焊缝数量多,为了方便后续研究,提取图3所示典型位置(1#~4#螺栓)处的拉压弹簧阻尼器应力,用此代替螺栓焊缝应力㊂提取得的等效焊缝应力如图4所示㊂由图4中可以看出,小车来回运动一个周期,焊缝的最小应力为120M P a,最大应力为220M P a,应力幅值为0122016年第3期范勤,等:轨道压板螺栓焊缝动力学等效模拟研究100M P a㊂实际生产中,小车持续来回运动,轨道压板螺栓焊缝承受脉动循环应力㊂图3应力提取的位置F i g.3S t r e s s e x t r a c t i o n p o s i t i o n图4螺栓等效焊缝应力曲线F i g.4E q u i v a l e n t s t r e s s c u r v e s o f t h e b o l tw e l d2实测验证2.1测量方法图5所示为自制压板螺栓压力传感器,使用前对其进行标定㊂实测中,在测点处采用压板螺栓压力传感器替代弹簧垫圈,在传感器外圆柱面上粘贴8片电阻应变片,4片横向,4片纵向,并连接成全桥形式㊂测点布置位置选在图3所示的1#~4#螺栓处㊂图5压板螺栓压力传感器F i g.5P r e s s u r e s e n s o r o f t h e c l a m p b o l t2.2测试过程与结果分析测试前,先将4个螺栓压力传感器分别装入图3中相应螺栓处,测得连接螺栓预紧过程的受拉信号曲线如图6所示㊂由图6可以看出,由于人为操作原因,4个螺栓达到规定预紧力58k N 的时间各不相同,但最终受力误差均在10%以内,属于正常现象,可忽略不计㊂然后进行持续约45m i n的应力测试工况,测试过程中吊车的运行情况如表1所示,得到螺栓(a)1#测点(b)2#测点(c)3#测点(d)4#测点图6螺栓实测预紧力F i g.6M e a s u r e d p r e l o a do f t h e b o l t表1测试工况描述T a b l e1T e s t c o n d i t i o n s时间/m i n吊车运行情况0~4主小车停在东端,副小车向西行驶,并停至跨中㊂4~10主小车从东端向西行驶,并在跨中作短时间停留,大车向南行驶㊂10~12.5主小车继续向西行驶,并在靠近西端的位置吊起载荷㊂12.5~15主小车向东行驶,经过跨中1/4轨距处,然后停至跨中㊂15~35小车停止运行,测试几何参数㊂35~40主小车上升制动㊁下降制动㊁再上升制动㊂40~43主小车向西开4m,反向向东开8m,再向西开4 m㊂43~45大车向北行驶10m,反向向南行驶10m㊂受力信号曲线如图7所示㊂由于整个应力测试工况持续时间很长,某一短时间段的螺栓应力微小波动被整体时间段的应力波拉直,但是从图7中仍可看出各测点处螺栓受力出现明显波动的时间段(特别是40~43 m i n)都是小车经过跨中区域的时间段,而远离跨中区域的小车行驶以及大车南北行驶都对测点螺栓受力影响很小,这种现象与理论相符合㊂螺栓型号为M24,焊缝内环直径为24mm,外环直径为32mm,焊缝环形面积为352mm2,通常认为角焊缝以45ʎ方向的最小截面为有效截面[9],故焊缝有效截面面积取248mm2㊂将整个测试时间历程的螺栓受力测试结果换算为焊缝应力,结果如表2所示㊂112武汉科技大学学报2016年第3期(a )1#测点(b )2#测点(c )3#测点(d )4#测点图7 测点处螺栓所受拉力F i g .7P u l l f o r c e o n t h e b o l t a tm e a s u r i n gpo i n t 表2 螺栓所受拉力测试值及焊缝应力值T a b l e 2T e s t e d p u l l f o r c e o n t h e b o l t a n d t h ew e l d s t r e s s测点螺栓所受拉力/k N最小值最大值焊缝应力/M P a最小值最大值1#34.38255.7201382242#32.89653.2241322143#30.66454.7361232204#33.88754.9811362212.3 模拟结果与实测结果对比测点处螺栓在人工预紧时,小车位于端部且处于空载状态㊂从静力学角度分析的话,测量处焊缝受力最小值出现在小车满载停于跨中时,其值约为43k N ,最大值出现在小车停于端部区域时,其值约为54k N ㊂但是,实测中,40~43m i n 小车满载来回跨中区域行驶时,产生的焊缝应力最小值约为32k N ,最大值约为54k N ,焊缝应力实测最小值突破静力学最小值,正好符合动力学振动叠加理论㊂有限元仿真工况与现场测试时40~43m i n阶段的工况相类似,都是小车满载来回跨中区域行驶㊂仿真值与实测结果比较如表3所示㊂由表表3 焊缝应力仿真值与实测结果的比较T a b l e 3C o m pa r i s o no f t h e s i m u l a t e da n dm e a s u r e dw e l d s t r e s s e s 测点最小应力实测值/M P a仿真值/M P a误差/%最大应力实测值/M P a仿真值/M P a误差/%1#1381211222422012#132123621420543#123120222021334#136124822121053中可以看出,焊缝处应力值的模拟结果与实测结果的误差较小,表明仿真结果是有效的㊂3 结语本文采用等效螺栓焊缝动力学仿真方法,从动力学角度对起重机轨道压板螺栓焊缝开裂的现象进行了分析,并将有限元仿真结果与现场实测数据进行对比,验证了等效螺栓焊缝动力学仿真方法的正确性与有效性㊂等效螺栓焊缝动力学仿真方法不仅可以减少轨道压板螺栓焊缝分析的计算量,又可以提高计算精度,为复杂机构的动力学仿真提供了一种简化途径㊂等效螺栓焊缝动力学仿真将有限元与动力学相结合,可以求出螺栓焊缝在各种工况下的动应力,形成应力谱,为进一步进行焊缝疲劳分析提供力学依据㊂参考文献[1] 徐志良.起重机轨道固定装置的合理选用[J ].起重运输机械,2010(5):56-58.[2] 吴爱京.起重机轨道压板受力计算[J ].起重运输机械,2007(11):14-17.[3] 魏国前,刘峰.起重机轨道压板布置对压板受力状况的影响研究[J ].现代制造工程,2009(8):130-134.[4] 饶刚,朱平.起重机增容后主小车轨道压板螺栓焊缝开裂研究[J ].机电产品开发与创新,2008,21(2):64-66.[5] 韩铁拴,王中明,王甲子.酸轧机组活套轨道压板螺栓松动研究[J ].冶金设备,2013(S 1):13-15.[6] S h i g l e y JE ,M i s c h k eCR ,B u d y n a sRG ,e t a l .M e -c h a n i c a l e n g i n e e r i n g d e s i gn [M ].N e w Y o r k :M c G r a w -H i l l ,2004:382-384.[7] 曹建永,王铁.基于A N S Y S 和A D AM S 的观光车车架联合仿真[J ].机械设计与制造,2012(11):100-102.[8] 董达善,孙友刚,刘龙.基于虚拟样机技术的钢丝绳动张力仿真研究[J ].机床与液压,2013,41(17):156-158,162.[9] 刘声扬.高强螺栓和焊缝混合连接的受力性能分析[J ].工业建筑,1985(6):24-27.212312 2016年第3期范勤,等:轨道压板螺栓焊缝动力学等效模拟研究E q u i v a l e n t s i m u l a t i o no f d y n a m i c s o f t h e r a i l c l a m p b o l tw e l dF a nQ i n,G eW e n h a o,W e iG u o q i a n(C o l l e g e o fM a c h i n e r y a n dA u t o m a t i o n,W u h a nU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,W u h a n430081,C h i n a) A b s t r a c t:T o r e s o l v e t h e b r e a k a g e o f t h e r a i l c l a m p b o l tw e l do n c r a n e s,a n e q u i v a l e n t d y n a m i c s s i m u-l a t i o nm e t h o d w a s p r o p o s e d.W i t has t e e l w o r k s l a d l ec r a n ea st h eo b j e c t,A d a m sa n d H y p e r M e s h j o i n t s i m u l a t i o nw a sc a r r i e do u t.I n A d a m s,t e n s i o na n dc o m p r e s s i o ns p r i n g d a m p e r p l a t ew a se m-p l o y e d t o s i m u l a t ew e l dn u t s q u e e z i n g a n dw e l d c o n n e c t i o n i no r d e r t o r e d u c e t h e a m o u n t o f f i n i t e e l e-m e n t c a l c u l a t i o n.I n H y p e r M e s h,b r i d g eb e a m s r e c e i v e d f l e x i b l e t r e a t m e n t t o i m p r o v e t h ev i b r a t i o n a c c u r a c y o f t h e s i m u l a t i o nm o d e l i n t h e v e r t i c a l d i r e c t i o n.T h e f i n i t e e l e m e n t s i m u l a t i o nr e s u l t sw e r e c o m p a r e dw i t h t h em e a s u r e dv a l u e s,a n d i t i s s h o w nt h a t t h e s i m u l a t i o nr e s u l t so f t h e s t r e s so nt h e w e l da g r e ew e l l w i t h t h em e a s u r e d v a l u e s,w h i c h s u g g e s t s t h a t t h e p r o p o s e d e q u i v a l e n t d y n a m i c s s i m-u l a t i o nm e t h o d i s c o r r e c t a n d e f f e c t i v e.K e y w o r d s:t r o l l e y-r a i l;r a i l c l a m p;b o l tw e l d;r i g i d-f l e x i b l e c o u p l i n g;e q u i v a l e n t s i m u l a t i o n;s p r i n g-d a m p e r;d y n a m i c s i m u l a t i o n[责任编辑郑淑芳] (上接第208页)T h e r m a l-s t r u c t u r a l c o u p l i n g a n a l y s i s a n dm e a s u r e m e n t v e r i f i c a t i o no f t h e100t o nh o t-m e t a l l a d l eD a nB i n b i n1,C a o L i a n g1,X i a o L i n w e i1,J i a n g B e n x i2,W uR u i1,G e n g H u i l i a n g3(1.C o l l e g e o fM a c h i n e r y a n dA u t o m a t i o n,W u h a nU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,W u h a n430081,C h i n a;2.I r o n-m a k i n g P l a n t,W u h a n I r o na n dS t e e l C o m p a n y L i m i t e d,W u h a n430083,C h i n a;3.M C CB a o s t e e lT e c h n o l o g y S e r v i c e sC o.,L t d.,S h a n g h a i200940,C h i n a)A b s t r a c t:T h e t e m p e r a t u r ef i e l do f t h e100th o t-m e t a l l a d l ew i t hf u l l l o a di nac e r t a i ni r o n-m a k i n g p l a n tw a s a n a l y z e db y f i n i t ee l e m e n tm e t h o d,a n dt h ed i s t r i b u t i o no f t e m p e r a t u r e,d e f o r m a t i o na n d s t r e s sw a s i n v e s t i g a t e db y t h e r m a l-s t r u c t u r a lc o u p l i n g m e t h o d.T h er e a lv a l u e so ft h el a d l eu n d e r w o r k i n g c o n d i t i o n sw e r e g a t h e r e d b y i n f r a r e d t h e r m a l i m a g i n g i n s t r u m e n t a n d e l e c t r i c i t y m e a s u r ew i t h r e s i s t a n c e s t r a i n g a u g e.T h e r e s u l t s s h o wt h a t t h e s i m u l a t i o n r e s u l t s a g r e ew e l lw i t h t h e r e a l v a l u e s. T h e s t r e n g t h o f t h e l a d l e i s f o u n d t o b e a b l e t o s a t i s f y t h e a c t u a l r e q u i r e m e n t s t h o u g h t h e r e i s r e l a t i v e-l y l a r g e l o c a l d e f o r m a t i o nw h i c hm a yp r o d u c e c r a c k s o n t h e l i n i n g,r e s u l t i n g i nh o tm e t a l l e a k a g e. K e y w o r d s:h o tm e t a l l a d l e;t h e r m a l-s t r u c t u r a l c o u p l i n g;t e m p e r a t u r e f i e l d;t h e r m a l s t r e s s;f i n i t e e l e-m e n t a n a l y s i s[责任编辑郑淑芳]。