TFT制程简介

TFT制造原理和流程

CELL前工程 (配向膜印刷)

预干燥部

干燥方式

基板 Pin 加热盘 非接触式(Pin)加热

Doctor 滚轮 金属板滚轮

印刷原理

版胴

Anilox滚轮

Doctor 滚轮

版胴

印刷部

47

2.3 CELL工艺流程及设备

流向

空气洗净单元

CELL前工程 (摩擦取向)

TFT显示面板制造工程简介

目录

一、液晶显示器(LCD)的基础

1.1液晶材料及液晶显示器的基本定义 1.2液晶显示器的基础及原理

二、 TFT-LCD制造基本流程及设备

2.1 制造流程概要 2.2 ARRAY工艺流程及设备 2.3 CELL工艺流程及设备 2.4 Module工艺流程及设备

2

一、液晶显示器(LCD)的基础 1.1液晶材料及液晶显示器的基本定义

Array tester

Using instructions in the selected processing recipe, the pattern generator sends test signals to the probe frame. The illuminator is turned on, a bias voltage applied to the modulator and an image captured by the CCD camera. The image is sent to the image processing computer (IPPC) and panel flaws are identified and stored in the defect file by the Sun host computer.

tft生产加工工艺

光刻对位不准可能是由于光刻机故障、基板平整度差、对位标记不清等原因造成的。为解决这一问题,需要定期 检查和维护光刻机,确保基板平整度良好,同时清晰标定对位标记。

刻蚀过度或不足

总结词

刻蚀过度或不足会导致TFT器件结构破坏或不完全形成,影响性能和稳定性。

详细描述

刻蚀过度或不足可能是由于刻蚀设备故障、工艺参数设置不当、刻蚀材料选择不当等原因造成的。为 解决这一问题,需要定期检查和维护刻蚀设备,确保工艺参数设置正确,同时选用合适部分, 主要用于导电和电极材料的制备。

在制备金属膜材时,需要选择适当的 金属盐溶液或靶材,并通过物理或化 学气相沉积等方法在玻璃基板上形成 金属膜。

常用的金属膜材包括铝、铜、铬等, 它们具有高导电性和良好的机械性能。

有机膜材

有机膜材在TFT中主要用于制作 功能层和绝缘层,如聚酰亚胺 (PI)、聚对二甲苯(Parylene)

TFT的应用领域

1 2

液晶电视

TFT能够提供高清晰度和高对比度的图像,广泛 应用于液晶电视领域。

笔记本电脑、平板电脑和手机

由于TFT具有轻薄、高可靠性和高响应速度的特 点,这些设备都广泛采用TFT作为显示器件。

3

车载显示和工业控制

TFT具有高耐久性和稳定性,适用于车载显示和 工业控制领域。

02

TFT生产流程

涂胶、前烘、曝光、显影、坚膜等步 骤,确保光刻效果和图形质量。

光刻方法

接触式光刻、接近式光刻和非接触式 光刻等,根据不同工艺要求选择合适 的光刻方式。

刻蚀

刻蚀目的

将基板表面未被光刻胶保护的薄 膜材料去除,形成电路和器件的

实际结构。

刻蚀方法

干法刻蚀和湿法刻蚀等,根据不 同工艺要求选择合适的刻蚀方法。

TFT厂後制程简介

洗劑/US

花王:LC-841

SHOWER

純水 RINSE US

純水 RINSE US

液浴

熱風乾燥

6 POS

冷風乾燥

2 POS

面板排出

25

S/R磨邊導角製程-1

● 裝置說明: * L/D Stage :採用五個定位 Pin 做面板定位。 *搬送手臂( L/D Pad 及 UL/D Pad ) :作用為搬送面板。 *砥石部份:區分左右兩側,共有六個砥石,一次加工即完成四 邊四角的研磨切削。

卡匣入口平台 投入口

注入室 2 液晶皿搬送板 STK

注入室 1

排氣室

加熱室 2

加熱室 1

AGV

液晶皿 交換室

脫泡室

控制

T/P

C/V

封止裝置

控制 液晶皿搬送板 STK 液晶皿 交換室 注入室 2 脫泡室 注入室 1 T/P

排氣室

加熱室 2

加熱室 1

卡匣入口平台 投入口

11

注入製程-4

(ANELVA注入機)

★Air Bag於面板間加壓 ★Air Bag須對應面板的尺寸

液晶擦拭工程

★ Wipe roll由下往上擦拭面 板 ★ 一定時間間隔內可自動擦 拭面板

★封止部露出於大氣中, TANK內加壓(Tube加壓保持 TANK內氣體) ★Side Tube須對應面板的尺 寸 ★ wipe roll 由上往下擦拭面 板 ★ 一定時間間隔內可自動 擦拭面板

(ULVAC注入機)

● ULVAC注入機動作Flow:

ULVAC封止段

整列 加壓 Wipe擦拭 UV硬化

預備室

Seal塗佈

注入2

注入1

TFT制程简介

Marco Inspection 强光检查

IN photo IN黄光制程

ADI CD 显影后CD量测

IN etch IN 蚀刻

TFT制作流程图: Layer-2

Layer-3

Layer-4

PR strip 去除光阻

Marco Inspection 强光检查

S-OLB-Lead

S-TAB

Panel显微镜下比对:下半部

B-R.L.

R.L. DOT AREA

B-ESDProtect

F-R.L.

F-ESDProtect

其它:

薄膜设备代码: MTSP : Metal Sputter (金属层溅镀) ITSP : ITO Sputter (ITO层溅镀) CVDA : AKT CVD (绝缘层镀膜) CVDB : BPS CVD (绝缘层镀膜)

检验设备代码: AOIH : Auto Optical Inspection High Resolution AOIL : Auto Optical Inspection Low Resolution ADSI : After Develop/Strip inspection SUFS : Surface Scan SUFP : Surface Profile NANO : NANO meter ELIP : Ellipsometer

PR coating Exposure

Developing

1.ADI 2.CD measurement 3.AOI

1.AEI 2.CD measurement 3.Etch rate monitor 4.AOI

Final testing 1.Test key 2.Function test ser repair

TFT制程简介.ppt

TFT廠生產部ARRAY課教育訓練教材

1

TFT-LCD的面板構造

2

Array面板說明

S1 S2 S3

Sn-1 Sn

G1 G2 G3

Gm-1 Gm

TFT Source 線 Gate 線 液晶電容 儲存電容

ITO

CLC

com

3

單一畫素結構

A A’

TFT

A A

儲存電容(Cs)

B

S

1. 臨界電壓:Vth 2. 電子遷移率(Mobility):un

Vp=unE 3. Ion/Ioff 4. 開口率(Aperture Ratio)

(1)TFT;(2)Gate&Source 線;(3)Cst; (4)上下基板對位誤差;(5)Disclination of LC 5. 因Cgs產生之DC Voltage Offset 6. 訊號傳輸時的時間延遲(Time Delay)及 失真(Distortion)

2.SW ON時信號寫入(加入、記錄)在液晶電容上,在以外 時間 SW OFF,可防止信號從液晶電容洩漏。

3.在必要時可將保持電容與液晶電容並聯,以改善其保持 特性。

6

掃描線

信

G

號

線

SD

RON ROFF

液晶

保持電容

1.上圖為TFT一個畫素的等效電路圖,掃描線連接同一列 所有TFT閘極電極,而信號線連接同一行所有TFT源極 電極。

TFT元件的運作原理 VSD

D

S

VGS〈Vth

G

D

S

G

(2)Vgs<Vth:訊號保持

D

S

G

D

S

CLC

TFT制程详解(格式整齐)

(硬烤後保留基板由此投入)

配向裝置組

配向裝置組

(用呼氣像方式檢查品位)

配向後基板洗淨

配向後基板洗淨

基板乾燥爐

基板乾燥爐

PANEL-B各工程

PANEL-B各工程

高级材料

9

3. TFT LINE及CF LINE共同裝置簡介: 1.) PI前洗基板洗淨 / 乾燥裝置 各設備簡介 1. WET(1)部 a. 流程 : 準備區 → 洗劑Brush → 純水淋洗 2. WET(2)部 : WET(1)至WET(2) 有風刀清除WET(1)殘存水分 a. 流程 : 純水 US → 純水 US → CJ → MS b. 純水US係使用兩台超音波產生器 超音波震盪清除不潔

高级材料

5

TFT 面板前工程流程圖

基板切裂

CF 基板投入

TFT 基板投入

基板洗淨 基板洗淨

PI 印刷 PI 印刷

PI 預烤 PI 預烤

PI 硬烤 PI 硬烤

配向 配向

基板洗淨/乾燥

銀膠打點

間隔劑散佈

基板洗淨/乾燥

框膠塗寫

預備乾燥

基板組立

熱壓著

CELL 後製程

高级材料

6

Panel工程A Unit簡介

TFT CF之結構

G

B

R

G

B

R

G

B

R

BM →塗佈(RGB)→ SiO2→ ITO

BM

ITO (0.15μ SiO2 CF (1.30μ SiO2 Glass (0.7mm)

高级材料

1

源極金屬層(SORURCE) Cr+Al 歐姆接觸層

玻璃基板

保護層(SiNx)

汲極金屬層(drain) Cr+Al

TFT制造原理和流程

目录

• TFT技术原理 • TFT制造流程 • TFT工艺技术 • TFT制造设备与材料 • TFT制造中的问题与对策 • TFT制造的应用与发展趋势

01

TFT技术原理

TFT定义与特性

01

TFT(Thin-Film Transistor)即薄 膜晶体管,是一种电子器件,具有 高响应速度、低功耗、高集成度等 特性。

金属诱导晶体技术

金属诱导晶体技术是一种利用金属原 子诱导非晶硅薄膜转变为多晶硅薄膜 的工艺技术。通过在非晶硅薄膜上沉 积金属原子,可以促进硅原子的重排 和结晶化,形成多晶硅薄膜。

VS

金属诱导晶体技术的优点在于其高结 晶速度和低成本,适用于大规模生产。 此外,金属诱导晶体技术还可以与其 他工艺技术相结合,如激光退火技术, 进一步提高TFT的性能。

其物理和化学性质。

TFT制造材料

金属材料

用于制造TFT的电极和引线,如铝、铜等。

光敏材料

用于光刻工艺,如光刻胶。

非金属材料

用于制造绝缘层和钝化层,如氧化硅、氮化 硅等。

其他辅助材料

如稀释剂、清洗剂等。

设备与材料的选取原则

01

02

03

兼容性

设备与材料应相互兼容, 以确保制造过程中不会发 生不良反应。

04

TFT制造设备与材料

TFT制造设备

溅射设备

用于制造TFT薄膜,通 过物理或化学方法将金 属或非金属元素溅射到

基材上。

光刻设备

用于将设计好的电路图 案转移到光敏材料上, 以便进行后续的刻蚀和

剥离。

刻蚀和剥离设备

用于将不需要设备

用于在制造过程中对薄 膜进行热处理,以改变

TFT 模组制程培训简介(新)

27

四、LCM 各工序介绍

注意事项: 1、每班上班做出的第一个产品,每次转机、调机后,必须经过IPQC首检OK方能正常生产。 2、ACF粘贴超出FPC两端总和控制在0.4mm,FPC端露出ACF尽量避免与IC端ACF接触,ACF粘贴 气泡不可超过30% 3、每台机工作30min,必须用无尘纸蘸取柠檬水擦拭压头、平台,并用镜子观察压头上是否 残留其他杂质,将杂质用刀片(刀片需斜45°清洁)轻轻刮去后再用无尘纸粘柠檬水擦 拭。 4、严禁对机台私自拆动设备、修改参数,设备出现故障,需立即停止作业,并通知设备人员 进行调试解决,OK后才可正常生产。 5、禁止设备运作过程中将手伸入压头下,防止被高温压头烫伤。 6、严禁使用过期ACF进行作业,发现ACF过期应该马上通知相关人员并对此进行更换。 7、禁止将柠檬水等化学溶剂直接喷淋在热压区,防止压头高温产生火灾隐患。 8、ACF粘贴不良禁止用手直接处理,需使用胶棒或干净的皱纹胶纸轻贴ITO一端将ACF粘除, 并重新清洁ITO防止杂质。

拿取无尘纸沿长边对折两次 成条状,并醮取溶液,溶液不 可过多

柠檬水 无尘纸

左手轻轻固定住产品,右手用无尘纸沿 同一个方向清洁ITO,先清洁ITO正面, 擦拭3遍,再清洁ITO反面,擦拭2遍 清洁好后的产品放 入COG拉线中

23

四、LCM 各工序介绍

注意事项: 1、清洁溶剂装入瓶子时间禁止超过12个小时,且在瓶子上注明溶液装入时间,溶液高度禁 止超出限高线,使用完毕后及时盖好盖子。 2、拿取产品要轻拿轻放,且只可拿取LCD两侧,禁止捏拿ITO端子区域,并按近拿远放的原则 取放产品,清洁力度要均衡,不能大力按压ITO擦拭。 3、无尘布蘸取溶液后必须在无尘布上按下,防止溶液过多残留在ITO上。 4、清洁ITO时正反两面必须都朝一个方向擦拭(且顺着ITO擦拭),禁止来回擦拭,擦拭完 一片产品反折一次无尘纸,1张无尘纸只能清洁5片产品。 5、无尘纸要弯折成直角,用尖角的一端擦拭ITO,防止死角清洁不到位导致异物残留在ITO 上。 6、防静电手腕带不能戴在胶手套上,必须紧贴皮肤上。 7、放在传送带上的产品须放置到位(LCD正面朝上)并及时邦定,不能长时间放置,防止有 异物粘附。 8、无尘纸蘸清洁剂时禁止将手碰到清洁剂防止污染,作业过程中不可裸手触碰ITO,防止腐 蚀。

TFT屏幕工艺标准流程经过

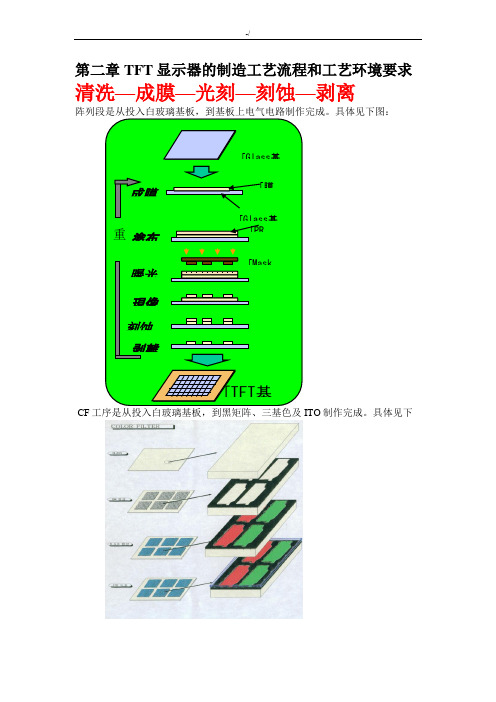

第二章TFT 显示器的制造工艺流程和工艺环境要求清洗—成膜—光刻—刻蚀—剥离阵列段是从投入白玻璃基板,到基板上电气电路制作完成。

具体见下图:CF 工序是从投入白玻璃基板,到黑矩阵、三基色及ITO 制作完成。

具体见下成膜[膜[Glass 基[PR 塗布曝光 [Mask現像 刻蚀 剥離[TFT 基重复[Glass 基Cell工序是从将TFT基板和CF基板作定向处理后对贴成盒,到切割成单粒后贴上片光片。

具体见下图:Module工序是从LCD屏开始到驱动电路制作完成,形成一个显示模块。

具体示意图如下:第一节阵列段流程一、主要工艺流程和工艺制程(一)工艺流程上海天马采用背沟道刻蚀型(BCE)TFT显示象素的结构。

具体结构见下图:C'Storage capacitorITO pixel electrodeCros-s ection -C’a-Si TFTSelect lineData line对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为5个步骤(5次光照):第一步栅极(Gate)及扫描线形成具体包括:Gate层金属溅射成膜,Gate光刻,Gate湿刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate电极。

工艺完成后得到的图形见下图:第二步 栅极绝缘层及非晶硅小岛(Island )形成具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。

工艺完成后得到的图形见下图:CCross-section CC’CSiN第三步 源、漏电极(S/D )、数据电极和沟道(Channel )形成 具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

TFT制程简介

3.一般RON與ROFF電阻比至少約為105以上。

7

認識 TFT

D

S

D

SD

S

G

G

G

1. TFT為一三端子元件。 2.在LCD的應用上可將其視為一開關。 3.為何要採 Inverted Staggered 之結構?

2. 成膜SiNx 3. 成膜前洗淨

Balzers/AKT 芝蒲

4. 成膜SiNx/a-Si/n+Si 5. 光阻塗佈/曝光/顯影

Balzers/AKT TEL/Nikon

6. 顯影檢查/光阻寸檢

V-tech

7. 蝕刻(DRY)

TEL/PSC

8. 光阻去除

島田理化

9. 製程完成檢查

ORBOTEC/OLYMPUS

-20 -10

0

10

20

註:此圖為一特定之Vds下所量得

Vg(V)

12

T1

T2

△v

VC VCOM

△v

VID

VP

VG

△v

第一圖場

第二圖場

一圖框

(a)驅動波形圖

1.VG為掃描線電壓,VID為信號線電壓,分別加在TFT 的閘極,源極。

2.在T1時域(水平選擇期間)TFT ON,畫素電極電位VP會被 充電至信號電位VID 。在T2 時域(非選擇期間)TFT OFF, 在OFF的瞬間,VP會下降△V,此△V的大小與TFT元件 的閘極與汲極間的寄生電容CGD有關,因此在設計與製 程元件時盡量避免寄生電容的產生。

Channel(通道)

TFT的基本原理及制程原理

Ids

线性区

Up=8v |Uds-Ugs|=|Up|

饱和区 Vgd<Vth(开启电压) Vgs=Vth+8 Vgs=Vth+6 Vgs=Vth+4 Vgs=Vth+2

G

一 Vgs<Vth:感应通道未形成 Ids=0 二 Vgs&Vgd>Vth:形成感应通道

|Up|

Vgs〈Vth

VDS

影响Ids之重要参数 1. Vth

SPC/芝蒲

TEL/Nikon

DNS 光洋 DNS 光洋 DNS TEL/PSC 20 DNS

Mask 6:DC(保护层形成)

A

A'

A

A'

1. 成膜前洗净 2. 成膜SiNx 3. 光阻涂布/曝光/显影 4. 显影检查 Nikon/Hitachi 5. 蚀刻(DRY) 6. 光阻去除 7. 退火

SPC/芝蒲 Barlzers TEL/Nikon

12

VID C GS

1.△V的大小关系如下: CGD:闸极与汲极间电容 CLC:液晶电容 CST:保持电路

VG

CGD

VP

CST

CLC

VCOM

(b)电路图

2.此下降电压△V与影像信号的极 性无关,永远比画素电位VP 下 降此一电压值.因此,只要将彩 色滤光片的共用电极电位VCOM设 定成相对於信号线的中心电压VC 低一偏移值△V,便可以使加在 画素电极上的电压成为正负对称 的波形,使直流位准的电压降误 差到最小值. 13

VSD D VGS〈Vth G S

(2)Vgs<Vth:讯号保持

D

S G

D

S

D S CLC G com

TFT 各层制程简介

A

A’

A

A’

儲存電容

B B’

PV Strip

B

ITO(Indium Tin Oxide)

ITO Dep. TFT

ITO Ph.

ITO Etch

A

A’

A

A’

B’

ITO Etch

Anneal

B

儲存電容

B B’

பைடு நூலகம்FT 驅動原理

D (data line)

S (畫素電極)

G (gate line)

- - -- -- --

G-I-N MoN/AL/MoN

PASSIVATION

ITO

AlNd + MoN

Gate SiNx + I-Type a-Si + N+ a-Si

MoN+ Al + MoN

Pass. SiNx

Pass. SiNx

gate line A A’

TFT

畫素電極

B’

儲存電容

Cs line date line B

•接著關閉第一列水閘門,水位已經固定,所以顯示顏色也已固定。 •開啟第二列水閘門,其餘仍保持關閉。灌第二列儲水槽至預設水位。 •依此類推,可完成整個畫面之顯像。

Polarizer LC cell CF TFT Polarizer PCB Light Guide

Lamp

Data Line

Scan Line

問題及答覆!

~ END ~

VGS < VT

信號保持

VGS > VT

信號讀寫

等效電路

gate line

gate TFT 畫素電極

TFT的基本原理及制程原理

22

Panel主要内容

1.panel等效电路 2.防静电回路 3.5道光罩

23

SPC/芝蒲

TEL/Nikon

DNS 光洋 DNS 光洋 DNS TEL/PSC 20 DNS

Mask 6:DC(保護層形成)

A

A’

A

A’

1. 成膜前洗淨 2. 成膜SiNx 3. 光阻塗佈/曝光/顯影 4. 顯影檢查 Nikon/Hitachi 5. 蝕刻(DRY) 6. 光阻去除 7. 退火

SPC/芝蒲 Barlzers TEL/Nikon

6

掃描線 信 號 線 S G D

RON ROFF

1.

TFT TFT ON 線

掃描線 線 TFT TFT (ROFF) 105

7

2.

3.

(RON) OFF TFT 線 RON ROFF

認識 TFT

D S

D S D S

G

G

G 1. TFT為一三端子元件。 2.在LCD的應用上可將其視為一開關。

8

TFT元件的運作原理

12

VID C GS

1.△V的大小關係如下: CGD:閘極與汲極間電容 CLC:液晶電容 CST:保持電路

VG

CGD

VP

CST

CLC

VCOM

(b)電路圖

2.此下降電壓△V與影像信號的極 性無關,永遠比畫素電位VP 下 降此一電壓值。因此,只要將彩 色濾光片的共用電極電位VCOM設 定成相對於信號線的中心電壓VC 低一偏移值△V,便可以使加在 畫素電極上的電壓成為正負對稱 的波形,使直流位準的電壓降誤 差到最小值。 13

18

Mask 4:CH (Contact Hole形成)

TFT制程.

Topside exposure---UV light

a-Si 400A

Mask 5

TFT

Cst

Contact

ITO Sputter

ITO Etching

TFT

Cst

Contact

17”TFT Pixel Cross-Section Profile

N+Si 500A IS 3300+300A PSiN 2000A Al 2500A ITO 400A

Mo 500A

Mo 500A SIO 1750+1750A -Si 500A Mo 250A

AlNd 3000A SiN 500A

2018/10/7

16

SiON/SiON 1750A/1750A

TFT

Cst

Contact

4層連續沉積

Topside exposure---UV light

Mask 2

TFT

Cst

Contact

Backside exposure---UV light Etching stop蝕刻

Topside exposure---UV light

N+ a-Si

Pixel(ITO)

Signal TFT Line

Pixel Area

Cs

G-SiN

Channel(α-Si)

M1 -- Gate line(Mo/AlNd)

2018/10/7 6

5PEP(17”) Film Thickness

Layer

PEP1

Material

AlNd

Thickness(A)

3000

Tool

Sputter PECVD

TFT制程简介

A

B

A

B

TFT 制程简介(第五层)

PASS

GIN M1

M2

ITO

GIN

PASS

ITO

M2

PASS

M1

5250

ITO:500A

ITO

ITO沉积

A

B

A

B

5375

ITO:500A 光阻

ITO

光阻厚度:15800A 上光阻

A

B

A

B

5850

ITO:500A 光阻

ITO

COOH 2 草酸(3.3 ~ 3.7%) 蝕刻液成份:

1850 1800 1400 1300 1200 1106 1150 1100 AOIH/AOIL STRP WETX03 TLCD05 MTSP04 WETX05/07 SUFS ICLN02 量測/檢測機台 WET 機台 SHIBAURA機台 2800 2400 2350 2300 2305 2250 2200 2100 STRP05 DRYP02 AOIH TLCD03 STRP03 AOIL CVDB02 PCLN01 3930 3970 3940 3900 3400 3300 3200 3100 5880 5800 NANO01 5400 ADSI07 5405 STRP07 5300 DRYT06 5200 WETX01 4400 TLCD06 4370 MTSP05 4210 PCLN01 4200 DRY機台 其它部門的機台

A

B

A

B

2375

G(SiNx):1800A G(SiNx):1800A I (a-Si):1100A N (n+Si):250A N (n+Si) I (a-Si) G(SiNx) G(SiNx) 光阻厚度:15800A 上光阻 光阻

TFT制程介绍

Panel的ACF 黏 貼 ACF黏貼

FPC的ACF 黏 貼

COG 黏 著

抽 樣 檢 查

FPC Bonding 黏 著

Bonding後 電測檢驗

封矽膠 封邊

烤 乾

模 組 實 裝 燒機 老化 燒機後 測試 燒機 外觀總檢 成 品 入 庫

光 學 特 性 量 測

OQC 出貨抽檢

品檢

TI/AL/TI S-I-N TI/AL/TI

PASSIVATION

1.鍍上 鈦鋁鈦 合金(GATE) 厚度 800/1800/1000A 2.S : SiNx (氮矽化合物,絕緣層) I : a-Si (非結晶矽,通道層) N : N+ (高濃度磷的矽)降低界面電位差,使 成為歐姆接觸(Omic contact)

破真空uv膠紫外線膠照照射射紫紫外外線線colorfilterarraychip磨邊去掉短路棒shortingbar短路棒偏光片貼附上下偏光片濾光角度差90度度tftcf之配向共製程cf清洗tft清洗分製程pi預烤檢查inspectionpi烤硬pi配向進料檢驗清潔基板pi膜塗覆撒佈封膠組合對準定位貼貼合熱熱壓合cf烘烤cf框框膠點銀膠tftspacer撒佈spacer計計數清洗急冷模組廠模組廠切切割裂裂片檢檢查lc再配向磨磨邊注入液晶封封口清清洗貼偏光片加壓脫泡celltestcellrepairtft玻璃tft玻璃金屬粉末空心塑膠球驅動icic貼附tft玻璃驅動icic對位假壓著tft玻璃驅動ic加熱加壓本壓著acf貼附包括包括

配向

TFT & CF 之配向共製程 CF 清 洗

分製程

TFT 清 洗

CF 框 膠 & 點 銀 膠 CF 烘烤

TFT Spacer 撒 佈 Spacer 計 數

tft背光源制作工艺流程

tft背光源制作工艺流程

TFT(薄膜晶体管)背光源制作工艺流程通常包括以下几个步骤:

1. 选择合适的背光源类型:根据应用需求和TFT显示器的要求,选择合适的背光源类型,常见的包括LED(发光二极管)、EL(电致发光)等。

2. 涂布透明导电材料:在透明导电材料(如氧化锌、氧化铟锡等)的基板上进行涂布处理,形成电极层,用于提供电流给背光源,以激发光源的发光效果。

3. 制作电介质层:在电极层上涂布一层电介质材料(例如聚氨酯、聚醚酯等),用于隔离电极层和发光层,并保护电极层不受化学物质的侵蚀。

4. 制作背光源发光层:在电介质层上涂布发光材料(例如EL 材料、LED颗粒等),形成发光层,用于发出背光。

5. 制作反射层:为了提高背光源的效率,通常在发光层上涂布一层反射层(如铝薄膜、二氧化钛等),用于反射没有被吸收的光,增强发光效果。

6. 封装背光源:将背光源放置在适当的封装结构中,以保护其免受环境物质和机械冲击的影响,并提供合适的接口以连接到TFT显示器。

7. 连接电源和控制电路:将背光源连接到适当的电源和控制电路,以供电和控制光源的亮度和颜色。

8. 测试和调整:对制作好的背光源进行测试和调整,确保其亮度、均匀性和稳定性等性能指标符合要求。

9. 安装到TFT显示器中:将制作好的背光源安装到TFT显示器背后的适当位置,并与液晶显示模组进行组装。

以上是通常的TFT背光源制作工艺流程,不同类型的背光源和具体应用可能会有所不同。

这个流程只是提供了一个大致的参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pass.CVD

护层沈积

2020/7/1

Marco Inspection 强光检查

Pass.photo 护层黄光

ADI CD 显影后CD量测

TFT制作流程图: Layer-4

Pass.etch 护层蚀刻

PR strip 去除光阻

ITO Sputter ITO薄膜沈积

Layer-5

Test

Marco Inspection 强光检查

去除光阻

2020/7/1

蚀刻

显影

TFT Substrate

1) Gate Metal (AlNd \MoN)

镀上MoN(氮化钼),Al+3%Nd (GATE)

2) G I N

(SiNx \a-Si \n+ a-Si)

G: Gate SiNx (氮硅化合物,绝缘层)

I: a-Si (非结晶硅,通道层)

说明 Cs on gate ITO电极区

BM遮进来的区域

能够控制液晶分子排列的区域

Cst

显微镜下的DOT 等 效 电 路 图

2020/7/1

金属不透光区

A.R. = 65 %

:

ITO电极区

能够控制液晶分子排列的区域

说明Cs on common

BM遮进来的区域

Cst

显微镜下的DOT 等 效 电 路 图

Pre-Dep clean 沈积前预洗

S/D sputter S/D薄膜沈积

Marco Inspection 强光检查

S/D photo S/D黄光

ADI CD 显影后CD量测

S/D etch S/D蚀刻

BAKE 蚀刻前烘烤

N+etch channel蚀刻

PR strip 去除光阻

Surface condition S/D CD Loss量测

镀上ITO (铟锑氧化物,画素电极)

2020/7/1

TFT Layers 五层结构图

Passivation Layer-4

S/D metal Layer-3

n+ a-Si

S/D metal Layer-3

ITO Layer-5

Passivation Layer-4

Source

Glass Substrate

2020/7/1

THE EDN

THANKS FOR YOUR

ATTENDANCE

2020/7/1

PCBA-X

STAB

ForntRepair

Line

BackRepair

Line

Panel显微镜下比对:上半部

S-Data-Line

S-OLB-Lead

S-TAB

2020/7/1

Panel显微镜下比对:下半部

B-R.L.

R.L. DOT AREA

2020/7/1

B-ESDProtect

F-R.L.

N: N+ (高浓度磷(PH3)的硅)降低界面电位差,使成为奥姆接触(Omic contact)

3) S/D Metal (Mo \Al\Mo)

镀上镀上MoN(氮化钼),pure Al(source,drain)

4) Passivation (SiNx)

镀上保护层(把金属部份盖住)

5) ITO

(Indium-Tin-Oxide)

黄光设备代码: TLCD : Tel Coater/Develop (光阻被覆/显影) NIKN : Nikon exposure (曝光) CANO : Canon exposure (曝光)

检验设备代码: AOIH : Auto Optical Inspection High Resolution AOIL : Auto Optical Inspection Low Resolution ADSI : After Develop/Strip inspection SUFS : Surface Scan SUFP : Surface Profile NANO : NANO meter ELIP : Ellipsometer

2020/7/1

目录:

• TFT制作流程图 • TFT制作过程说明 • TFT五层制程说明 • TFT的制作类型 • TFT的工作原理 • 补充说明:

• 1.实际显微镜下的比对 • 2.TFT-LCD的工作说明 • 其它…

2020/7/1

TFT制作流程图:

Thin Film Process PreClean

1.ADI 2.CD measurement 3.AOI

1.AEI 2.CD measurement 3.Etch rate monitor 4.AOI

Final testing 1.Test key 2.Function test ser repair

TFT制程区域划分:

薄膜区--各层之薄膜成长 黄光区--曝光.显影 蚀刻区--图案成形及去光阻 测试区--array及外部电路之检查

a-Si

Gate

Gate metal 2020/7L/1ayer-1

Drain

Insulator (G-SiNx)

Layer-2

Initial clean 初始清洗

TFT制作流程图:

Layer-1

Layer-2

Pre-Dep clean 沈积前清洗

Metal 1 Deposition Gate薄膜沈积

F Metal Sputter (金属层溅镀) ITSP : ITO Sputter (ITO层溅镀) CVDA : AKT CVD (绝缘层镀膜) CVDB : BPS CVD (绝缘层镀膜)

蚀刻设备代码: WETX : Wet etch (湿式蚀刻) DRYT : Tel Dry etch (干式蚀刻) DRYP : PSC Dry etch (干式蚀刻) STRP : Stripper (光阻去除)

Etching Process Dry or Wet Etching

Thin Film Deposition

Resist stripping

1.Macro-Inspection 2.Monitor

Photo Process

PreClean

PR coating

Exposure

Developing

2020/7/1

Marco Inspection 强光检查

Pre-Photo clean 光阻被覆/曝光/显影

Metal 1 photo Layer 程1黄光制

PR strip 去除光阻

CD Loss 蚀刻后CD Loss量测

ADI CD 显影后CD量测

Pre-dep clean 沈积前预洗

Wet etch Layer 1蚀刻

Equipment:

Plasma CVD ,Sputter-----薄膜 Nikon stepper , Canon scaner----黄光 Dry , Wet Etching----蚀刻

2020/7/1

TFT制作流程说明:

只有单一层次说明:

薄膜沉积 检查

黄光前洗净

循环制程

PR Coating 曝光

金属不透光区

A.R. = 61 %

:

2020/7/1

TFT Device 原件动作原理

:视为一个开关组件

Vgs

Vth

S

D

G

i) 在闸极给予适当之电压 :Vgs> Vth 使信道感应出电子,由源极(S)导通至汲极(D)

ii) 当闸极之电压Vgs< Vth 则感应不出电子,使得信道形成断路

2020/7/1

ITO.photo ITO黄光

ADI CD 显影后CD量测

ITO.etch ITO蚀刻

PR strip 去除光阻

ITO space CD Loss ITO CD Loss量测

Final Anneal 回火

TEG 电性量测

Laser Repair

雷射修护

2020/7/1

Array test Array测试

G-I-N Deposition G-I-N 薄膜沈积

Marco Inspection 强光检查

2020/7/1

IN photo IN黄光制程

ADI CD 显影后CD量测

IN etch IN 蚀刻

TFT制作流程图: Layer-2

Layer-3

Layer-4

PR strip 去除光阻

Marco Inspection 强光检查

S

G S

G

D

ON

D OFF

TFT-LCD剖面图

2020/7/1

整块Panel的动作说明:

Data-Bus-Line

Gate-Bus-Line

ITO 透明导电极

2020/7/1

CS 储存电容

Panel外观说明:

S Data Line

G-TAB

DOT显示区域

P C B A -Y

2020/7/1

G Scan Line