第五章--气固相体系1

物理化学 第5章_相变热力学-3

=114.52 J· -1 K

18

4 相变过程自发性判据

(1):熵判据:把系统和环境看成是一个孤立系统, 用孤立系统的熵变作为判据来判断过程的自发性。

例5-1-5 求1.00mol过冷水在101325Pa及-10℃ 时凝固过程的△S。已知冰的质量熔化焓为334.7 J·-1,水和冰的质量热容分别为Cp(H2O,1) =4.184 g J·-1· -1,Cp(H2O,s) = 2.092J·-1· -1。 g K g K 解: H2O(1,263K)→H2O(s,263K) 这是一个不可逆相变过程。

= -1.00×8.314×630kJ= -5.24 kJ

Qp=ΔH = 58.5kJ58.5kJ

ΔU = Qp+W = (58.5-5.24)kJ = 53.3kJ53.26kJ

6

例:习题5-1:

解:

pV 50.663 103 100 103 n水 1.6377( mol) RT 8.314 373

解:根据相变热与温度的关系:

vap Hm (142.9 C ) vap Hm (100 C )

416.1 373.2

C

p,m

( g ) C p,m (1)dT

vap Hm (100 C ) Cp,m ( g) Cp,m (1)(T2 T1 )

vap Hm (142.9 C ) 40.63 (34.56 76.56 103 (416.1 373.2) )

38.83kJ mol1

12

三、相变化过程熵变的计算 (1)可逆相变过程相变熵 可逆相变:是指在无限接近相平衡条件下进 行的相变化。 当相变发生在两相平衡共存的温度和压力下 时,称为可逆相变。 任何纯物质的可逆相变均具有恒温、恒压的 特点,根据熵变的定义式,对于恒温恒压的 可逆相变,相变熵为:

化学反应工程-第五章 气固相催化反应宏观动力学

P催化剂颗粒孔隙率-

SV催化剂颗粒的比表面积cm2cm3

P催化剂颗粒密度g cm3

Sg单位催化剂的比表面积cm 2g 1

9

5.1.3 综合扩散

微孔孔径在一定范围之内,两种扩散同时

起作用。 当10-2< λ/do<10时

D

1/

Dk

1

1 ayA

/

DAB

a 1 NB NA

35.9

1.98 D2 6.70 NH3

14.9

5.48 He 2.88 H2O

12.7

5.69 N2 17.9 (CCl2F2) 114.8

19.5 O2 16.6 (Cl2)

37.7

17.0 空气 20.1 (SiF4) 69.7

16.1 CO 18.9 (Br2)

67.2

22.8 CO2 26.9 (SO2) 41.1

13

氢在苯中的分子扩散系数为:

DAB

273 200 1.5 1

0.436

78

1

1

0.5

2

1

2

78.15 cm2s1 p

p 7.073 90.683

当p=101.33 kPa时DAB=0.7712 cm2s-1 p=3039.3 kPa时DAB=0.02571 cm2s-1

D

1

0.01522cm2s1

1 1

0.0373 0.02571

有效扩散系数为:

De

D P

0.01522 0.43 4

0.001636cm2s1

16

5.2气固相催化反应等温宏观动力学

化学反应工程(第三版)陈甘棠主编_第五章_催化剂与催化动力学基础

Ki 称为吸附平衡常数,是i组分吸附速率常数与脱附速率常数之比。 式(5-28)即为过程的总速率方程。由该式的分母可知,反应物和产物 均被吸附。分母的方次表明该反应是在A、B两个活性中心之间进行的。

若控制步骤为可逆反应 过程总速率:

Aσ + Bσ

k1

k2

Rσ + Sσ

r k k A 1 A B 2 R S

第五章 催化剂与催化动力学基础

5.1 催化剂

能够改变化学反应速率而本身在反应前后不发生组成变化的物质。 (1)类型 金属(良导体)、金属氧化物和硫化物(半导体)以及盐类和 酸性催化剂(大多数是绝缘体) (2)载体 活性炭、硅胶、活性白土、硅藻土、沸石(分子筛)、骨架Ni、 活性Al2O3、 Fe等 (3)性能要求 活性好、选择性高、寿命长。 (4)结构

k k K K 1 A B

K

k1K A KB k2 KR KS

比较式(5-28)和式(5-30)可见,表面反应为控制步骤时,可逆反 应与不可逆反应速率式的分母相同,区别在于分子。可逆反应的分子上有两 项,不可逆反应只有一项。

A在吸附时解离 A + 2σ B + σ 2A1/2σ + Bσ Rσ Sσ 按上述方法可得到

几种常用催化剂的结构

无定形颗粒 球形 柱形 长柱形 三叶草形

环形

多孔柱形 车轮形

比表面积

破碎强度

压降

独石形

金属独石形

Foam

(5)制备方法

① 混合法

② 浸渍法 ③ 沉淀法或共沉淀法 ④ 共凝胶法 ⑤ 喷涂法及滚涂法 ⑥ 溶蚀法 ⑦ 热熔法

5.3 气固相催化反应动力学

气-固相反应速率的定义式

化学反应工程-第5章-复习

• 1、以催化剂体积定义反应速率 、

1 dnA −3 −rA = − kmol ⋅ s−1 ⋅ mcat VS dt

• 2、以催化剂质量定义反应速率 、

1 dnA −1 −rA = − kmol ⋅ s−1kgcat mS dt

• 3、以催化剂内表面积定义反应速率 、

1 dnA −2 −rA = − kmol ⋅ s−1mcat SV dt

吸附过程) 3)反应物在催化剂上吸附 (吸附过程) 表面反应过程) 4)发生反应 (表面反应过程) 脱附过程) 5)产物从催化剂表面脱附 (脱附过程) 产物从催化剂孔内→孔外(内扩散) 6)产物从催化剂孔内→孔外(内扩散) 产物从催化剂孔外→气流中(外扩散) 7)产物从催化剂孔外→气流中(外扩散) 哪一步的阻力大,就是速率控步骤。 哪一步的阻力大,就是速率控步骤。

第五章 催化剂与催化动力学基础

漳州师范学院化学与环境科学系

陈建华

气固相催化过程

• 气固相:反应物和产物均为气相,催化剂为固 气固相:反应物和产物均为气相, 相。 • 催化剂参与反应,但在反应过程中不消耗。 催化剂参与反应,但在反应过程中不消耗。 • 催化剂的加入可以改变反应速率。 催化剂的加入可以改变反应速率。 • 催化剂的加入,不能改变反应的平衡。催化剂 催化剂的加入,不能改变反应的平衡。 以同样的比例同时改变正逆反应的速率。 以同样的比例同时改变正逆反应的速率

影响随即消除。 影响随即消除。

γA

G0

图中 G≥ G0 时无外扩散的影响 适用于: R = d pµρ / µ = 适用于: ep

G

dG

µ

> 50

减小化剂颗粒的直径,可消除内扩散得影响。 减小化剂颗粒的直径,可消除内扩散得影响。 在恒定的质量流速下, 无内扩散的影响。 在恒定的质量流速下,当dp<dp*时,无内扩散的影响。

第五章 气-固相催化反应动力学

第五章 气-固相催化反应动力学本章核心内容:介绍了气-固相催化反应的特点、固体催化剂的特征参数和均匀及不均匀吸附等温方程的要点,在此基础上,阐述了不同控制步骤的气-固相催化反应本征动力学方程。

本章的重点在于讨论有关固体催化剂的反应-传质-传热耦合的宏观过程、宏观动力学方程的建立及求解方法。

前已述及,化学反应可分为均相反应和非均相反应两大类。

均相反应动力学因无相间传质传热阻力属于本征动力学范畴,而气固两相催化反应存在相间传递阻力,使可测的主体气流温度和浓度与实际反应值不同,为了描述真实的反应速率,进行有效的气固催化反应器设计,从第五章开始,将学习和讨论气固非均相反应动力学及其反应器设计内容。

本章从它的机理方程入手,详细讨论气固相催化反应宏观动力学规律。

5-1 气-固相催化反应 5-1-1 气-固相催化反应概述所谓气固相催化反应是指在反应条件下,在固体催化剂表面上进行的、反应物和产物均呈气态的一类化学反应。

例如,氮气和氢气在固体铁催化剂表面上进行的合成反应,二氧化硫在固体钒催化剂表面上转化为三氧化硫的反应,合成气在铜基催化剂表面上进行合成甲醇的反应等等,都属于气固相催化反应。

这一类型的催化反应在化工生产中所占的份额相当大,因此气固相催化反应动力学研究及其反应器设计等相关内容成为化学反应工程学的核心内容之一。

气固相催化反应的最大特点莫过于固体催化剂表面这个反应平台,它不仅可以改变反应路径、降低反应活化能,加快反应速率。

因此,在定义气固相催化反应速率时,离不开固体催化剂表面积S 这个参变量的引入,即dtdn S r ii 1±= (5-1) 固体催化剂表面积是固体催化剂的重要性能参数之一,对于特定的催化剂而言,单位质量催化剂所具有的表面积几乎是一个常量,两者之间具有高度的对应关系,所以在定义气固相催化反应速率时,也常常用固体催化剂质量W 替代式(5-1)中的S。

气-固相催化反应动力学研究的目的就是要建立气固相催化反应动力学方程,为气固相催化反应器的开发设计、选型、优化操作与控制提供理论依据。

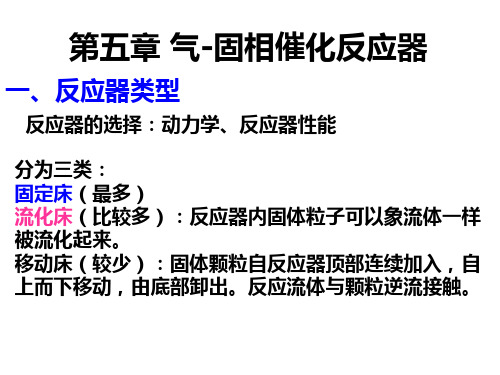

第五章 气-固相催化反应器

多段绝热式固定床

间接换热式 原料气冷激式 冷激式 惰性气体冷激式

(a)间接换热式;(b)原料气冷激式;(c)非原料气冷激式

连续换热式固定床

• 根据换热介质的不同可分为外热式和自热式。 • 外热式:用某种和反应无关的热载体加热或冷却反 应床层的反应器。它一般用于强放热或强吸热反应。 其型式多用列管式,通常将催化剂放在管内,管间 通过载热体,也有的与之相反。载热体可根据反应 过程所要求的温度,反应热效应,操作压力及过程 对温度的敏感度来选择。一般采用强制循环进行换 热。

固定床的空隙率是颗粒物料层中颗粒间自由体积与整个 床层体积之比。 V空 rb e= = 1V床层 rp

(2)空隙率的影响因素 形状、粒度(大小)、表面粗糙度、填充方式、颗粒与 容器直径之比。

(3)固定床的当量直径de

①床层的比表面积Se

忽略粒子间接触点的这一部分表面积,则单位床层中粒 子的外表面积(床层的比表面积)Se为:

2 150 r f u0 1 - e fM = + 1.75 D p = fM ( 3 )L Re M ds e d s r f u0 1 dG 1 Re M = = s m 1- e m 1- e

②当10<ReM<1000(过渡区),

2 r f u0 1 - e 150 Dp = ( + 1.75) ( 3 )L Re M ds e

A

c

B C D E F G

b a

图5-2间接换热式

Topt = Te RTe E 1+ ln 2 E2 - E1 E1 E2 - E1 k f ( y) R ln[ 20 2 ] k10 f1 ( y )

图5-3 单一可逆放热反应三段间接换热式操作状况 图中的平衡曲线为反应达到平衡时,过程的温度与反应 速率(转化率)的关系。此曲线系针对一定的原料气起 始组成由热力学计算得到。平衡曲线为操作的极限。如 果达到平衡转化率,则所需的催化剂量为无限多,所以 实际操作点应处于平衡曲线的下方。

催化剂与催化动力学基础.ppt

A2 2

ka

kd

2 A

ra ka PAV2 ka PA (1 A )2

rd

kd

2 A

ka PA (1 A )2

kd

2 A

A

1

K A PA K A PA

V Vm

(5-6) (5-7)

两种或两种以上吸附质被吸附的过程

A

kaA

A

kdA

B

kaB

B

kdB

raA rdA kaAPAV kdAA

⑥ 溶蚀法 如加氢、脱氢用的著名催化剂骨架 镍。

⑦ 热熔法 即将主催化剂及助催化剂组份放在 电炉内熔融后.再把它冷却和粉碎到需要的尺 寸,如合成氨用的熔铁催化剂。

此外还有热解法(如将草酸镍加热分解成高活性 的镍催化剂)等等催化剂的制备方法。

5.1.3 催化剂的性能

工业催化剂所必备的三个主要条件: ① 活性好 催化剂的活性指的是催化剂对原料的转化能力。它 主要取决于两个方面:组成和制作过程。 ② 选择性高 ③ 寿命长 催化剂的寿命指的是催化剂正常使用的时间。影响 其寿命(失活)的主要因素有:催化剂的热稳定性、 抗毒性和机械稳定性。

(5-8)

B

1

KB PB K APA KB PB

i

Ki Pi

1 Ki Pi

(5-9)

(2)弗朗德利希Freundlich型吸附等温线方程

弗朗德利希型吸附等温式是朗格缪尔型的一种改进型。它是假定 吸附热随覆盖度的增加成幂数关系下降而导出的。

q q0 a ln

ra

ka

PA

A

rd

kd

A

(5-10/11)

A

ka

A

kd

物理化学-相平衡习题汇总

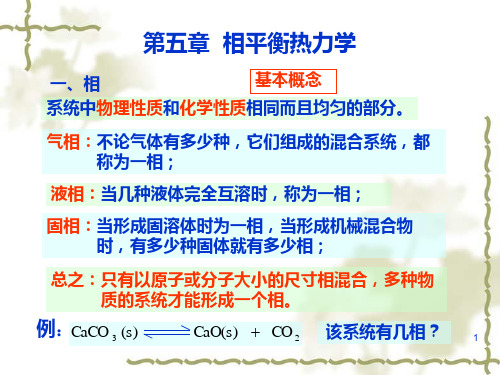

第5章 相平衡复习、讨论基本内容:➢ 相:体系内部物理性质和化学性质完全均匀的一部分。

气相、液相、固相 ➢ 相数:体系内相的数目Φ≥1➢ 相图:描述多相体系状态随浓度、温度、压力等变量的改变而发生变化的图形➢ 均相体系:只有一相的体系Φ=1 ➢ 多相体系:含多相的体系Φ>1➢ 凝聚体系:没有(或不考虑)气相的体系 ➢ 物系点:相图中表示体系总组成的点 ➢ 相点:表示某一个相的组成的点➢ 液相线:相图中表示液相组成与蒸气压关系的曲线 ➢ 气相线:相图中表示气相组成与蒸气压关系的曲线 ➢ 步冷曲线:冷却过程温度随时间的变化曲线T-t➢ 独立组分数:C = S - R - R',S 为物种数,R 为体系中各物种之间独立的化学平衡关系式个数,R’为浓度和电中性限制条件的数目。

对于浓度限制条件,必须是某个相中的几种物质的浓度之间存在某种关系时才能作为限制条件。

C=1单组分体系,C=2二组分体系。

若没有化学变化:C=S ;含单质的体系且R ’=0:C=N ;含单质的体系且S>N :R = S – N 。

➢ 自由度:确定平衡体系状态所需要的独立强度变量的数目f ≥0➢ 最低(高)恒沸点:对拉乌尔定律正(负)偏差很大的双液系的T —x 图上的最低(高)点。

恒沸点时气相组成与液相相同,具有纯物质的性质,一定压力下恒沸混合物的组成为定值(f*=C-Φ+1=1-2+1=0)。

➢ 最低(高)恒沸混合物:最低(高)恒沸点对应的混合物。

恒沸物是混合物而不是化合物➢ 会溶温度(临界溶解温度):部分互溶双液系相图上的最低点或最高点 ➢ 转熔温度:不稳定化合物分解对应的温度➢ 共轭层:部分互溶双液系相图上的帽形区内溶液为两层➢ 相律:平衡体系中相数、独立组分数与变量数之间的关系f = C - Φ + n ➢ 杠杆规则:液相的物质的量乘以物系点到液相点的距离,等于气相的物质的量乘以物系点到气相点的距离。

Bn BBn n l ×(X B -x B )=n g ×(y B -X B )单组分体系相图(p-T):水、CO 2、C二组分体系相图(T-x):液-液体系:简单的低共熔混合物形成化合物稳定的化合物不稳定的化合物形成固溶体完全互溶固溶体部分互溶固溶体有一低共熔点有一转熔温度完全互溶理想的非理想偏差不很大正偏差很大 负偏差很大部分互溶具有最高会溶温度具有最低会溶温度同时有最高和最低会溶温度没有会溶温度不互溶液-固体系:基本要求:1. 明确基本概念(相、相数、组分数、自由度;S 、R 、R ’、f 、C 、Φ)2. 能熟练运用相律f=C-Φ+n (n 通常为2,在限制T 或p 时<2,也可能>2,见后面例题“NaCl 水溶液与纯水达成渗透平衡”)3.会用杠杆规则(适用于任何两相区)求两相平衡体系中两相的组成和量4.熟悉二组分体系的相图(会确定图中点、线、面的相态、相数、自由度等)5.熟悉相图规律、基本相图➢两相区的两侧是两个不同的单相区,两相区包含的两种相态就是两个单相区的相态➢三相线的两端分别顶着两个单相区、中间与另一个单相区相连➢在临界点以下,任何两个相数相同的相区都不可能上下相邻(相区交错规则)6.能够由步冷曲线画相图,或由相图画步冷曲线(相图中的两相平衡线与步冷曲线的转折点对应;三相线与步冷曲线的平台对应)。

陈甘棠主编化学反应工程第五章

⑵选择性 指?

高选பைடு நூலகம்性可节约原料、减化工艺。

影响选择性的因素很多,有物理的和化学的。

就催化剂的构造而言,主要有:活性组分在

表面上的定位和分布、微晶粒度大小、载体 的孔结构、孔径和孔容等。

当遇到转化率和选择性的要求不能同时满

足时: a:如果反应原料昂贵或者产物和副产物分 离困难时,宜采用高选择性的催化系统 b:若原料价格便宜,且产物与副产物分离 不困难,则采用高转化率操作。

(4)共凝胶法

与沉淀法类似,将两种溶液混合生成凝 胶。如合成分子筛就是将水玻璃(硅酸钠)与 铝酸钠的水溶液与浓氢氧化钠溶液混合,在一 定的温度和强烈搅拌下生成凝胶,再静臵相当 长时间使之晶化、然后过滤、水洗、干燥得到。 得到的分子筛表面含有大量的正离子,部分是 容易解离的,则可与过渡金属离子(镁离子、 钙离子、锂离子)等进行交换,在硅酸盐表面 形成具有高活性、高选择性的交换型分子筛, 并有良好的抗毒性和耐热性。在炼油工业中用 量很多。

法。 均匀沉淀法是首先使待沉淀溶液与沉淀剂母体 充分混合,形成十分均匀的体系,然后调节温 度使沉淀剂母体加热分解转化为沉淀剂,从而 使金属离子产生均匀沉淀,比如尿素。 采用此方法得到的沉淀物,由于过饱和度在整 个溶液中都比较均匀,所以,沉淀颗粒粗细较 一致而且致密,便于过滤和沉淀。

沉淀法的影响因素

(3)沉淀法 借助沉淀反应,用沉淀剂将可溶性的催化剂

组分转化为难溶化合物,再经分离、洗涤、 干燥、焙烧、成型等工序制得成品催化剂。

沉淀法是制备固体催化剂最常用的方法之一,

广泛用于制备高含量的非贵金属、金属氧化 物、金属盐催化剂或催化剂载体。

对于要求特别均匀的催化剂,可采用均匀沉淀

非均相反应动力学

K

r

K

' A

K

k1

K

r

K

' A

k2

KA

K

' A

K

r

K

' A

Return

无控制步骤的情况:

三者速率相等,其任一速率均可代表过程的总速度。 采用定态法求。即:

d1 d 2 d S 0

dt dt

dt

非均匀表面吸附动力学方程

非均匀表面吸附与脱附以及幂函数型的反应速率式的推导一般采 用Temkin和Freundlich方程。请自学。

dy A dZ

P RT

DAB

dy A dZ

CT----总浓度; P----系统压力(atm)

DAB的经验公式:

0.5

DAB

0.001858 T 1.5

1 M

A

1 MB

P

2 AB

AB

cm 2 s 1

ΩAB----扩散碰撞积分值,它是的函数,可查表求得;

kB----Boltzmann常数;

等温式;若为化学反应,则为化学反应平衡式; (4)将(2)中所写的速率方程式中各项表面浓度利用(3)

式中的各平衡关系式转换成气相分压或浓度的函数; (5)若为均匀吸附模型,则由(4)可得到最终能够实际使用

的动力学方程;若为非均匀吸附模型,尚需实验测定, 以均匀表面吸附理论为基础的动力学方程常为双曲函数型; 以非均匀表面吸附理论为基础的动力学方程常为幂函数型。

4r 2 De

dC dr

4r 2dr kV C m

r+dr球面进入量 r球面出去的量 反应掉的量

冶金动力学5气固-气液相反应动力学

吸附速率: 脱附速率: 吸附平衡时,

ra ka pA(1A)2

rd

kd

2 A

ra rd

Kp

A 1 Kp

在低压时, A

p ;在高压时, (1 A )

1 p

双分子吸附

A ka A B ka B

A的吸附速率: A的脱附速率: A吸附平衡时, B吸附平衡时,

rA a

ka

r2 k2CO k2 CO2

整理得

r

k1k2 k1

pCO

k k 1 2k3 k1k2k3

pCO2

1

k1 k1

pCO

k3 k3

pCO2

上式就是还原反应得速度公式。

r

k2 ApCO源自pCO2 K1 ApCO BpCO2

讨论

如果系统中CO2的压力很小,则

r k2 ApCO 1 ApCO

C+O2=CO2

MO+CO=M+CO2

19

气-固相反应的特征

Ⅰ

反应气体传质

化学反应

Ⅱ

反应气体扩散

Ⅲ

生成气体传质

Ⅴ

气体边界层

生成气体扩散

Ⅳ

生成物层 反应界面

金属氧化过程: I - II - III 碳酸盐分解过程: III - IV – V 碳的燃烧过程: I - III – V 氧化物还原过程: I - II - III - IV - V

1

kdA 4r02

cA,b r0 ri

DeA 4r0ri

铁)和吸附态的CO2; 3. 吸附的CO2脱附。 上面这些步骤都是可逆反应。

实验表明,吸附和脱附的速度比较快,界面化学反应比较慢, 是整个反应的限制性环节。这一机理常称为LangmuirHinshewood机理。

材料科学基础 第五章 5.1-5.4相图

5.2.3 杠杆定律

设成份为 X的合金的总重量为1,液相的相对重量为 QL,其 成份为 X1,固相相对重量为Qα,其成份为X2,则 :

5.2.4 相图的类型和结构 根据组元的多少,可分为单元系、二元系、三元 系 …. 相图。

二元系相图的类型有:

① 液态无限溶解,固态无限溶解 -匀晶相图; ②液态无限溶解,固态有限溶解 -共晶相图和包晶

共晶组织:共晶转变产物。(是两相混合物)

共晶合金的特殊性质: ①比纯组元熔点低,简化了熔化和铸造的操作; ②共晶合金比纯金属有更好的流动性,其在凝固之 中防止了阻碍液体流动的枝晶形成,从而改善铸造 性能; ③恒温转变(无凝固温度范围)减少了铸造缺陷, 例如偏聚和缩孔; ④共晶凝固可获得多种形态的显微组织,尤其是规 则排列的层状或杆状共晶组织可能成为优异性能的 原位复合材料(in-situ composite )。

5.2.2 相律

相律(phase rule)是表示在平衡条件下,系统的自 由度数、组元数和相数之间的关系,是系统的平 衡条件的数学表达式。 相律数学表达式:f = C – P + 2 式中 P—平衡相数 C—体系的组元数 f—体系自由度(degrees of freedom) 数 2-温度和压力 自由度数 f:是指不影响体系平衡状态的独立可 变参数(温度、压力、浓度等)的数目。 在恒压下,相律表达式: f = C – P + 1

相律的应用

① 利用它可以确定系统中可能存在的最多平衡相数 单元系,因f ≥0,故 P≤1-0+1=2,平衡相最大为二个。 注意:这并不是说,单元系中能够出现的相数不能超过二 个,而是说,某一固定 T下,单元系中不同的相只能有两 个同时存在,而其它相则在别的条件下存在。

第五章 固定床气-固相催化反应器

连续换热式固定床催化反应器的分类

⑴按反应管的形式,可分为:单管式、双套管 式和三套管式 ⑵按热源,可分为:外热式和自热式,又分有 内冷自热式、外冷列管式、外部供热管式三 种。 ⑶按冷热气体的流向,可分为:并流式和逆流 式 ⑷按反应气体在催化床中的流动方向,可分为: 轴向反应器和径向反应器。

自热式反应器

缺点:结构较复杂,设备费用高。 适用: 能适用于热效应大的反应。原料成本高,副 产物价值低以及分离不是十分容易的情况。

加压热水作载热体的反应装置

以加压热水作载热体的固定床反应装置示意图

1-列管上花板;2-反应列管;3-膨胀圈;4-汽水分离器;5-加压热水泵

用有机载热体带走反应热的反应装置:

反应器外设置载热体冷却器,利用载热体移出的反 应热副产中压蒸汽。 1-列管上花板; 2、3-折流板; 4-反应列管;

外冷列管式催化床

用于放热反应,催化剂装载在管内, 以增加单位体积催化床的传热面积。载热 体在管间流动或汽化以移走反应热。 载热体的选择:合理地选择载热体是 控制反应温度和保持稳定操作的关健。载 热体的温度与催化床之间的温差宜小,但 又必须移走大量的反应热。反应温度不同, 选用的热载体不同。

一般反应温度在200—250℃时,采用加压 热水汽化作载热体而副产中压蒸汽; 反应温度在250~300℃时,可采用挥发性 低的有机载热体如矿物油,联苯—联苯醚 混合物; 反应温度在300℃以上时,采用熔盐作载 热体,熔盐吸收的反应热都用来产生蒸汽。 无机熔盐(硝酸钾,硝酸钠及亚硝酸钠的混 合物, KNO353%,NaNO37%,NaNO240% ) 可用于300~400℃的情况。

(1)列管式固定床反应器 这种反应器由多根管径通常为25~50㎜ 的反应管并联构成,但不小于25mm。管数可 能多达万根以上。管内装催化剂,催化剂粒 径应小于管径的8倍,通常固定床用的粒径 约为2~6mm,不小于1.5mm。载热体流经管 间进行加热或冷却。在管间装催化剂的很少

(工学)化学反应工程-17-第五章-气固相催化反应宏观动力学

DS

dC A dxL

DS S P

dC A

d l

DS

S

P

dC A dl

De SS

dC A dl

则:

De

P

D

孔隙率 P、曲节因子τ 均为固体颗粒的特性数据,由实验测定。通常

P 0.4 ~ 0.5, 1 ~ 7。

例 苯于200℃下镍催化剂上进行加氢反应,若催化剂微孔的平均孔径

式中 RA 为A组分的宏观消耗速率,

rA 为A组分的本征消耗速率,

VS 为催化剂颗粒体积。

研究内容:

①气体在固体颗粒孔隙内的扩散规律; ②固体颗粒内气体浓度和温度的分布规律; ③宏观反应速率的关联式。

5.1 催化剂颗粒中气体扩散

扩散类型: 分子扩散过程中受到两股阻力:一是分子间的相互碰撞,二是分子 与孔壁之间的碰撞。 气体分子在孔隙中扩散阻力取决于孔径d0与分子自由程λ之比。 当(d0/λ>100),分子与孔壁碰撞的阻力可忽略,分子之间的碰撞阻 力占主要地位,这叫分子扩散或容积扩散。

d0 5 10 9 m,空隙率 P 0.43,曲折因子 4,求系统总压力

为101.3kPa时,氢在催化剂内的有效扩散系数De。

解:以A表示氢,B表示苯。由表5-1可得:

M A 2 VA 7.07cm3 mol1 M B 78 VB 90.68cm3 mol1

费克(Fick)定律:对于沿z轴方向的一维扩散,扩散通量1 dnA S dt

与浓度梯度成正比。如下所示:

1 S

dnA dt

DA

dCA dz

P RT

DA

dyA dz

第五章 气固相体系解读

吸收过程示意图

变温吸附:利用温度的变化完成循环操作。 变压吸附:利用压力的变化完成循环操作。 变浓度吸附:待分离溶质为热敏性物质时可利 用溶剂冲洗或萃取剂抽提来完成解吸再生。 色谱分离:

图5-2 气-固相反应体系的等粒径缩芯模型示意图

四川大学本科生课程化学工艺学

4/89

气固反应缩芯模型

气相非催化反应的过程: 1:气相主体扩散到固体表面 2:向内的固体膜扩散 3:表面反应 4:向外的固体膜扩散 5:固体表面到气流主体的气膜扩散。

稳态假定:

气-固相体系缩芯模型浓度分布

分为气膜扩散控制、固体层扩散控制、界面反应控制

n=1~2

最快

加压有利

最慢

n=0

在常压和高压下煤焦气化反应速率的比较

四川大学本科生课程化学工艺学

25/89

5.2.2 移动床煤气化

原料:块煤 加料方式:煤由气化炉顶加入,气化剂由炉底送入 气化反应:气化剂与煤逆流接触 产物气体:显热供给煤气化前的干燥和干馏,煤气出口温度低 产物灰渣:显热预热入炉气化剂

-57.80 -67.64

-10.1 -49.2

R10

CHXOY=(1-y)C+yCO+x/2H2

R11

CHXOY=(1-y-x/8)C+ x/4H2+x/8CH4+yCO

四川大学本科生课程化学工艺学

23/89

元素 S N

煤气化过程中硫和氮的基本化学反应

反应

S+O2=SO2 SO2+3H2=H2S+2H2O SO2+2CO=S+2CO2 2H2S +SO2= 3S+2H2O

第五章气固相催化反应本征动力学

rd kd exp(h ) kd kd 0 f ( ) exp( Ed0 RT ) h RT

表观吸附速率为 r ra rd ka pA exp(g ) kd exp(h )

平衡时:ka kd

pA

exp[( g h) ]

令

K

A

ka kd

f hg

则

1 f

ln(K A pA )

焦姆金等温吸附方程

令

ka ka0 exp( Ea0 RT ) f ( )

活性 选择性 寿命

催化剂的性能

影响

物理性质: 比表面积; 孔容积; 孔容积分布。

1、比表面积:单位质量的催化剂具有的表面积Sg,m2/g; 影响催化剂的吸附量和活性。

!!!测定表面积的方法是:氮吸附法。

2、孔容积:每克催化剂内部微孔的容积Vg。cm3/g !!!测定孔容积较准确的方法是:氦-汞法。

非活化的,低活化能;活化的, 高活化能。>40kJ/mol

<8kJ/mol

>40kJ/mol

多分子层

单分子层

高度可逆

常不可逆

用于测定表面积、微孔尺寸

用于测定活化中心的面积及阐 明反应动力学规律

2、化学吸附速率的一般表达式

1)吸附方程:

A+σ→A σ

吸附率: A

被A组分覆盖的活性中心数 总的活性中心数

3)提高催化剂的机械强度。

4、催化剂活化:目的是除去吸附和沉积Байду номын сангаас外来杂质。

方法是:1)适度加热驱除易除去的外来杂质; 2)小心燃烧除去顽固杂质; 3)用氢气、硫化氢、一氧化碳或氯化烃作为活化剂

活化催化剂。

5、催化剂的开工和停工

第章 催化剂与催化动力学基础

章 稳定性:催化剂的稳定性(寿命)也是重要因素,更换催化

·

催 剂的就得停机停产,一般催化剂的寿命要达到一至两年。

化 动

催化剂的失活原因是多种多样的,最主要的是工业上称之

力 为触媒的“中毒”。暂时的失活针对不同的催化剂是可以

学 用不同的方法使其再生。但对于永久性的失活则无法再生。

基

础

2019/11/3

记作Vg-- cm3 / g 。

孔隙率ε是催化剂颗粒的孔容积和颗粒的体积之比。

注意p120-139空隙率孔隙率

孔径及其分布 反 催化剂中孔道的大小、形状和长度都是不均一的,催化剂 应 工 孔道半径可分成三类:

程 1)微孔,孔半径为1nm左右;

第 2)中孔,孔半径为1~25nm左右; 五 3)大孔,孔半径大于25nm的孔。

动 力

成一层钝化膜,保护内部的催化剂不再与氧接触发生氧化反

学 应,该过程称为钝化。

基

础

2019/11/3

17

例如:臭氧催化氧化技术净化自来水 反 应 是使臭氧在催化剂作用下产生更多的有强氧化能力的中

工 间产物(如羟基自由基,·OH),达到提高臭氧氧化能

程 力的效果。臭氧多相催化氧化法利用固体催化剂在常压

章 载体的作用是作为催化剂的骨架,同时提供催化剂的内表

·

催 化

面积。

动

力

学

基

础

2019/11/3

26

A→P

外表面 反

应

内表面

工

程

第 五 1.外扩散 章

2.内扩散 3.化学反应: (1)(2)(3)

·

催

化

动

吸附 反应 脱附

力 气固相催化反应本征动力学的理论基础是化学吸附理论。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无机陶瓷膜

陶瓷膜

半渗透膜分离制氢装置

典型的固气相转化过程 ── 煤的气化

煤的气化过程是热化学过程。以煤或煤焦(半焦) 为原料,以氧气(空气、富氧或纯氧)、水蒸气或氢 气等作气化剂(或称气化介质),在高温条件下通过 化学反应把煤或煤焦中的可燃部分转化为气体的过程。 气化时所得的气体称为煤气,其有效成分包括一氧 化碳、氢气和甲烷等。

其中,kg为气膜层的扩散传质系数;De为物种A在产品层的有效扩散 系数;Sek、Sr、Src 分别代表气膜层传质面积、产品层扩散传质面积、未 反应核的表面积;ks 代表在推进的反应界面处进行界面反应的速度常数; (-rA)为基于单位面积上的物种A的化学反应速度;α为物种A参与化学 反应的动力学级数。

煤气发生炉与气化过程示意图

1炉体;2加料装置;3炉栅;4送风口;5灰盘; A灰渣层;B氧化层;C还原层;D干馏层;E干燥层

煤气化的基本化学反应

煤气化过程中的基本化学反应 注:①1cal=4.1868J ②气焰煤x=0.847,y=0.0794

H (298K ,0.1MPa)

气/固非均相反应 R1 部分燃烧 R2 燃烧 R3 碳与水蒸气反 应 R4 Boudouard反 应 R5 加氢气化 气相燃烧反应 R6 R7 气/气均相反应 R8 均相水煤气反 应 R9 甲烷化 热裂解反应 R10 R11 CHXOY=(1-y)C+yCO+x/2H2 CHXOY=(1-y-x/8)C+ x/4H2+x/8CH4 CO+H2O=CO2+ H2 CO+3H2=CH4+ H2O 17.4② 8.1② -10.1 -49.2 H2+0.5O2= H2O CO+0.5O2=CO2 -242.00 -283.20 -57.80 -67.64 C+0.5O2=CO C+O2=CO2 C+H2O=CO+ H2 C+ CO2= 2CO C+2H2=CH4 kJ/mol -123 -406 119 162 -87 kcal/mol① -29.4 -97.0 28.3 38.4 20.9

(1)旋流分离 (2)逆向动力波分离

旋流分离

旋流式分离器示意图

逆向动力波洗涤器

气相中物质的主要分离方法

吸收、吸附、膜分离、精馏、冷冻等等。 (1)吸收 转移的方法是物质借扩散(分子扩散或对流扩散)作 用而传递。 (2)吸附 吸附过程是指多孔固体吸附剂与液相接触,流体相中 的单一或多种溶质向多孔固体颗粒表面选择性传递,积累于多孔固体 吸附剂微孔表面的过程。类似的逆向操作过程称之为解吸过程。常用 的吸附和解吸再生循环的方法主要有变温吸附、变压吸附、变浓度吸 附和色谱分离等四种,常用前三种: 变温吸附:利用温度的变化完成循环操作。 变压吸附:利用压力的变化完成循环操作。

第五章 气固相体系的 物相转化与化学加工

四川大学化工学院

气固相体系的物相转化与化学加工

气-固相体系进行的化学反应情况: 一: 固体物质要参与反应且被消耗。如燃烧过程; 二:是固体物质参与化学反应但是本身并不消耗。气-固相催化反应体 系。

气固相间化工过程的一般特点

在反应和分离中,气固两相间的接触方式同所选取的固体尺寸有关。 采用固定床的形式进行反应,采用较大的破碎粒度,固体块状体被填充 图5-1-1 在反应器中,气体穿过床层,并渗透到固相中进行反应。若固体物质在 气流悬浮状态下进行反应,可采用较小的粒度。

颗粒停留时间 τ 及历程 气速 m/s

下行管中τ 为 自下而上一次通 几十毫秒至1秒, 过 周期循环 3~16 16~20

颗粒平均直径 mm

颗粒外循环量 kg/(m2s)

0.05~3

0.1~5 床层为0.6~ 0.8,稀相空间 中很大 乳相与泡相间 交换部分返混

0.05~0.5

15~2000

0.05~0.5

气-固相体系缩芯模型浓度分布

气固相间的催化反应

对于气-固相催化反应,需要经历如下7个过程: 1. 气体物质由气相主体经过气膜向催化剂表面的外扩散过程; 2. 到达催化剂外表面的原料物种由催化剂外表面向内表面的内扩散过程 ; 3. 到达催化剂内表面的原料物种在催化剂内表面吸附; 4. 吸附的反应物被活化、并在催化剂表面发生反应; 5. 产物从催化剂表面脱附; 6. 在固相中由内表面向外表面扩散的内扩散过程 7. 到达催化剂外表面的产物经过气膜层向气相主体的外扩散过程 注意:在多孔固体催化剂催化的气相反应过程,气相反应物要到达催 化剂的内表面进行反应,必须克服外扩散阻力、内扩散阻力。根据多孔 催化剂的孔结构性质、以及气相流动状况,宏观的气-固催化反应可以 是外扩散控制、内扩散控制、以及表面化学反应控制。

n

j 1

M

j

气固悬浮体系中的流动形态

气固悬浮体系是一种效率很高 的反应与分离的工业化系统。在固 定床中,气体经固体颗粒间的空隙 而颗粒并不浮动起来。一旦流体的 表观流速(空塔流速)达到某一数 值时,颗粒开始出现浮动,此时表 观流速为起始流化速度umf,随着 流速增加,床层出现膨胀。若颗粒 较细,床层膨胀较均匀,即为散式 流化床。若颗粒较粗,则一旦气速 超过umf,超过的那部分气量就会 以气泡形式通过,形成气泡相及乳 化相的两相结构。乳化相指气泡以 外的床层区域,粒间也有气体流动, 但未能形成气泡,床层也有所膨胀。 故称聚式流化床。一般居多。

变浓度吸附:待分离溶质为热敏性物质时可利用溶剂冲洗或萃取剂抽提 来完成解吸再生。

吸收过程示意图

带气相精馏的移动床吸附分离(超吸附)

沸石吸附剂孔道模型

(3)膜分离是一种低耗能的 新型分离方法,采用天然或人工 合成的,具有选择透过能力的薄 膜,以外界能量或化学位差为推 动力,对双组分或多组分体系进 行分离、分级、提纯或富集。分 离膜可以是固体或液体。反应膜 除了起反应体系中物质分离作用 外,还作为催化剂或催化剂的固 载体,改变反应进程,提高反应 效率。

15~2000

典型为0.02~ 0.08

小于50

空隙率

气体返混

0.85~0.98

少量气体返混 同环-核流动结构 引返混严重

0.95~0.99

轴向返混很小

大于0.99

轴向返混很小

床内颗粒返混

全返混

轴向返混很小

轴向返混很小

气固相体系的分离特点

,一类是气固相的分离,另一类是气相中不同组分间的分离。 可采用布袋过滤、重力沉降、旋风分离、旋流分离、湿式气固分 离和电晕分离等方法均可。

(rA ) f T , C j , j 1,2,3....... M f T f C j

将上式右端两个因式直接表述为:

E M (rA ) A0 Exp C j j RT j 1

其中,A0为指前因子,E为化学反应的活化能,R为普适气体常数,T为化学反 应温度0K, Cj代表在化学反应区物种j的浓度,αj代表化学反应相对于物种j的化 学反应级数,化学反应级数n和各物种的化学反应级数αj有如下关系: 化学反应的活化能,反映了温度对化学反应的影响;化 学反应级数αj反映了物种j的浓度对化学反应的影响。

混合发生炉煤气

采用水蒸气与空气的混合物为气化剂,制成的煤气称为混合发生炉煤气。目前 这种煤气在国内应用相当广泛。 (1)理想发生炉煤气 理论上,制取混合发生炉煤气是按下列两个反应进行的:

气固流化床示意图

(a)气固流化床;(b)气泡放大图

根据操作气速的大小,鼓泡流态化和湍流流态化可统称为传统的 低速流态化,快速流态化和稀相输送可称为高速流态化。

气固流动形 态区域划分图

高速流化床与低速流化床操作特性的比较

特 性 低速流化床 床内τ 几分钟 到几小时,部 分带出 0.1~0.5 气固并流上行快 速流化床 提升管中τ 为几 秒,周期性循环 0.5~16 气固并流下行 快速流化床 稀相上行输送床

固态原料 原料整型 气态原料 气固反应 气固分离 (A) 气态原料 媒介再生 气固反应 气相分离 (B) 后续过程 气相分离 后续过程

气固非催化过程与催化过程两类原则流程

பைடு நூலகம்

气固非催化过程

以反应中留有固体产物的情形为例,其特点假定气相物种A和固体物种B发生反 应生成固体物种C和气体物种D的情况,可以表示如下(举例说气固反应) A(g)+ B(s)→ C(s)+ D(g) 气相物质A要和固相物种B进行化学反应,必须克服两个扩散阻力,一是克服围 绕固相物种B颗粒外表面的气膜层的扩散阻力,二是克服固相物种B颗粒内部的产 物C层的扩散阻力;然后到达未反应的缩核表面进行反应。该过程可以简示如图51-2。

图5-1-2 气-固相反应体系的等粒径缩芯模型示意图

气固反应缩芯模型

1:主体扩散到固体表面 2:向内的固体膜扩散 3:表面反应 4:向外的固体膜扩散 5:固体表面到 气流主体的气膜扩散。

分为气膜扩散控制、固体层扩散控制、界面反应控制

C A k g S ex C Ag C As De S r k s S rc C Ac rA s r r

S

N

煤汽化 过程中气固 相反应速率 相差很大, 煤热裂解反 应速率相当 快,在受热 条件下接近 瞬时完成; 煤热解固体 产物煤焦 (或称半焦) 的气化反应 速率要慢得 多。图是各 种煤焦气化 反应在常压 和加压下气 化反应速率 的比较图。

在常压和高压下煤焦气化反应速率的比较

移动床煤气化

前已述及,煤的移动床气化是以块煤为原料,煤由气化炉 顶加入,气化剂由炉底送入。气化剂与煤逆流接触,气化反应进 行得比较完全,灰渣中残破少。产物气体的显热中的相当部分供 给煤气化前的干燥和干馏,煤气出口温度低,灰渣的显热又预热 了入炉的气化剂,因此气化效率高。这是一种理想的完全气化方 式。 移动床气化方法又分常压及加压两种。常压方法比较简单, 但对煤的类型有一定要求,要用块煤,低灰熔点的煤难以使用。 常压方法单炉生产能力低,常用空气-水蒸气为气化剂,制得低 热值煤气,煤气中含大量的N2,不定量的H2,CO,CO2,O2和 少量的气体烃。加压方法是常压方法的改进和提高。加压方法常 用氧气与水蒸气为气化剂,对煤种适用性大大扩大。为了进一步 提高过程热效率又开发了液态排渣的移动床加压气化炉,它又是 加压移动床的一种改进型式。