p057-大型软件MSC.Marc在钢铁连铸方面的应用情况

数据可视化技术在炼钢一连铸生产调度中的应用

马军文 1 , 熊龙权 , 姚德 明 1 , 章祝雄 t , 杨桂 生 2

( 1 . 武钢集 团昆明钢铁股份有 限公 司, 云 南昆明 6 5 0 3 0 2 ; 2 . 昆明冶金高等专科学校 , 云南 昆明 6 5 0 0 3 3 )

摘

法按照原来计划进行操作 的时候 , 一定要及 时调整生产时 间与 处理设备的炉 次, 以此来确保生产过程的顺利、 流畅 。在生产过 程中, 一定要对钢 生产与物流进行 合理 的安排与组织计划 。相 关生产企业可 以利用调度软件完成 以下任务 : 在 计划编制生产

合同的时候, 可 以选择更好 的物流路径 , 进而缩短加工 时间; 找 出系统中存在的不足, 有利于缩短 生产 周期 与提 高设备的使用 效率 ; 可 以对 突发事件进 行相应 的模 拟, 进而达到 防患于未然 的 目的 。

围图、 瀑布 图等专业性 的图表形式 。除此之外 , 用户还可以利用 该软件强大 的 自定义 功能, 自行创建一些需要 的图表形 式, 比 如; 股票趋 势图、 财务 图表 、 销售 图表 等。并且该软件还支持 数 据 的高级分析与处理 , 利用软件 内设 的公式对 数据进行相应 的 计 算, 过 滤数 据点 , 处 理一些空数据或者丢失数据 , 进而分组 数 据 点, 只要用 户利用相关 的数行代码就可 以在短时间 内完成 大 量 数据 的分析与处理 。在运用 该软件进行 图表制作 的时候 , 可 以具有一 定的视觉 效果 , 不仅提供 了相应 的三维 效果 , 还可 以

生产调度 中数据可视化技术 的应用体现在以下三个方面: ( 1 ) 计划编制 。 计划编制主要就是完成调度计划 的制定 ,同时将炼 钢一 连 铸 的生产调度利用甘特 图表 达出来。一般 情况下, 甘特 图的横 坐标 都是 时间, 纵坐 标是加工 设备, 充分显示 出加工器件在 每 道工序加工设备上 的实 际安排状态 。计划编制主要就是 由制定 调度计划与绘制甘特 图这两部分共 同构成 , 制定调度计划 可以

连铸坯热送热装工艺技术应用研究

连铸坯热送热装工艺技术应用研究赵海峰1龙正民2(1. 河北钢铁集团邯郸钢铁集团有限责任公司技术中心;2. 河北钢铁集团邯郸钢铁集团有限责任公司生产制造部,邯郸 056015)摘 要 对连铸坯热送热装工艺技术的发展、现有工艺流程、品种、质量、温度等进行了应用研究,要达到好的热送热装效果,必须要保证热装率≥60%以上。

好的工艺线热装率应达到80%以上。

温度必须在400℃以上。

好的工艺线应该达到650℃以上。

从运输方式看,倾向于辊道运输,另有火车、汽车及天车运输。

辊道近距离运输是将来设计的趋势。

从热送热装的品种、质量看,能热送的品种较多,质量能够满足工艺要求。

采用该工艺可以增加产量,提高加热能力及质量,降低了加热炉燃气消耗和加热炉吨钢消耗,减少氧化烧损,提高成材率等,并取得了一定的经济效益。

关键词 连铸坯热送热装发展工艺流程品种质量温度Research of Hot Delivery and Hot Charging Technology ofContinuous Casting BilletZhao Haifeng1 Long Zhengmin2(1.Technical Center;2.Production Manufacturing Department,Hebei Iron & Steel Group Handan Iron & SteelGroup Co., Ltd. , Handan, 056015)Abstract This paper used and studied the development of hot delivery and hot charging technology,existent technology process,variety,quality,temperature and so on, in order to reach good effect of hot delivery and hot charging technology,hot charging rate above 60% must be assured. Hot charging rate of good technology process is to reach above 80%. The℃℃temperature must be above 400, good technology process is to reach above 650.From transportation way, tend to roll transportation, other having train, automobile and overhead transportation. Roll short cut transportation is the tread of in the future plan.From the variety、the quality of hot delivery and hot charging, the variety of hot delivery is more than, the quality can meet technology requirement. Using the technology can add output, raise heat up ability and quality ,lower heat up stove fuel consumption and ton steel consumption, reduce oxidize burn loss, raise lumber rate and so on, some economics benefit is obtained.Key words continuous casting billet, hot delivery and hot charging, development, technology process, variety, quality, temperature1 引言连铸坯热送热装技术是钢铁生产中节能减排降耗的重要工艺技术之一,是钢铁工业进步的具体体现,是衡量钢铁生产技术和管理水平的新的重要技术指标。

美嘉华技术产品在钢铁行业卷取机方面的应用

美嘉华技术在钢铁企业卷取机轴承位磨损中的应用关键词:美嘉华技术 钢铁 卷取机 轴承位 磨损 维修卷取机是将产品卷成卷的机械设备。

就复杂程度而言,冶金行业的钢板卷取机具有代表性。

卷取机驱动来自电力、流体等。

卷取机一般构成有核心设备卷筒(卷轴)、辅助卷取设备(辅助成型设备)助卷辊(成形辊)等。

在产品卷取过程中,产品主要在卷轴上成型,卷轴一般由电机拖动,辅助卷取设备助卷辊一般采用电机拖动进行转动,流体液压缸驱动助卷辊移动,以帮助顺利成卷。

1.卷曲机简介及常见问题卷取机是将热轧或冷轧钢材卷取成卷筒状的轧钢车间辅助设备,在热带钢连轧机(热连轧机组)、冷带钢连轧机和线材轧机上布置在成品机座之后;在单机座可逆冷带轧机上则安装在轧机的前后。

此外,它也安设在连续酸洗机组、纵剪、退火、涂层等各种精整机组中。

冷、热带钢、线材由于产品断面形状的特点,有可能在轧制后立即用卷取机将钢材弯曲成卷,从而为增大原材料重量、提高轧制速度、减小轧件头、尾温差提供了有力的条件,由此导致了产品产量与质量的提高;此外,成卷的轧材便于运送,这是各种形式卷取机的共同特点和作用。

由于卷取机在运行过程中承受的力矩或振动较大,常会造成传动系统故障,常见的有轴承室、轴承位磨损等。

以上设备问题一旦发生,不能在第一时间快速有效解决,势必会严重影响企业的生产。

传统的修复方法需要拆卸设备,补焊机加工方法易造成材质损伤,导致部件变形或断裂,具有较大的局限性;刷镀和喷涂再机加工的方法往往需要外协,不仅修复周期长、费用高,而且因修补的材料还是金属材料,不能从根本上解决造成磨损的原因(金属抗冲击能力及退让性较差);更有许多部件只能采取报废更换,大大增加了生产成本和库存备件,使企业良好的资源优势遭到闲置和浪费。

2. 美嘉华山东代表处(淄博福世蓝公司)简介美国美嘉华国际公司总部设立在美国新泽西州,在中国北京设有代表处,同时在中国部分省市也设有部分代表机构和产业化基地。

长期以来我们一直致力于全球范围内的环保、节能等新技术资源方面的开发整合业务。

MSC.Software公司Marc产品介绍

MSC.Software公司Marc产品介绍Marc全球非线性有限元软件行业的领导者MSC.Marc是MSC.Software公司于1999年收购的Marc公司的产品。

Marc公司始创于1967年,是全球首家非线性有限元软件公司。

经过四十余年的不懈努力,Marc软件得到学术界和工业界的大力推崇和广泛应用,建立了它在全球非线性有限元软件行业的领导者地位。

随着Marc软件功能的不断扩展,软件的应用领域也从开发初期的核电行业迅速扩展到航空、航天、汽车、造船、铁道、石油化工、能源、电子元件、机械制造、材料工程、土木建筑、医疗器材、冶金工艺和家用电器等,成为许多知名公司和研究机构研发新产品和新技术的必备工具。

Marc软件通过了ISO9001质量认证。

在中国,Marc通过了全国压力容器标准化技术委员会的严格考核和认证,成为与压力容器分析设计标准GB4732-95相适应的有限元分析软件。

一.产品特色◆多种物理场的分析能力。

◆复合场的耦合分析能力。

◆强大的非线性分析能力。

◆最先进的接触分析功能。

◆并行计算功能。

◆丰富的单元库。

◆开放的用户环境。

◆强大的网格自适应功能。

◆全自动三维网格重划分。

二.方便高效的用户界面MSC.Mentat作为MSC.Marc程序的专用前后处理器,完全支持MSC.Marc所有功能。

另外MSC.Patran已经实现了对MSC.Marc 结构分析、热分析和热-结构耦合分析的完全支持,也支持磁场、电场、压电场分析,下面主要介绍MSC.Mentat的功能。

1.几何建模MSC.Mentat可通过自顶向下和自底向上的方式生成几何模型,支持对几何元素点、线、面、体的各种,例如增加、删除、编辑和显示等。

2.网格划分MSC.Mentat提供功能齐全、性能卓越的的自动网格生成技术,可以将几何点、线、面元素直接转化成有限单元的节点、线单元和面单元。

可以自动对几何形状划分面网格或体网格。

具有专门的六面体网格生成器以及Rebar单元生成器。

PCS7 在炼钢连铸水处理的应用思路探索

PCS7 在炼钢连铸水处理的应用思路探索发表时间:2015-09-22T14:16:32.683Z 来源:《电力设备》第01期供稿作者:姜伟沈亮毕俊涛[导读] 中天钢铁集团有限公司江苏常州能够实现设备的自动连锁与系统工艺参数的设定,如温度高低报警、起停泵联锁控制条件以及液位高低报警值等等。

姜伟沈亮毕俊涛(中天钢铁集团有限公司江苏常州 213011)摘要:在现今钢铁企业生产中,已经越来越向着自动化、技术化的方向发展。

在本文中,将就PCS7 在炼钢连铸水处理的应用思路进行一定的研究与探索。

关键词:PCS7;炼钢连铸水处理;应用思路1 引言在现今激烈的市场形势下,钢铁企业也面临到了更大的竞争与挑战,为了能够获得更高的运行效率以及市场竞争力,就需要通过先进技术设备的应用获得更强的自动化程度。

其中,PCS37 是西门子研发的一个过程控制系统,能够以较好的自动化特征应用在炼钢厂的连铸水处理中,下面,我们以我国某炼钢厂为例对其连铸水处理中PC37的应用进行一定的研究。

2 PCS37 在炼钢连铸水处理应用的功能2.1 在仪表检测内容方面,其主要有软化水、压力、水池液位、工业水、冷却塔风机振动、安全水箱液位、轴承温度、电机电流、电导率、CL 离子以及油温等等。

其中,绝大部分仪表信号都按照相关设计要求以联锁的方式实现了控制,如泵组与液位高低的联锁、排污阀开关与电导率的联锁、风机开关与温度高低的联锁等。

2.2 各类泵、阀门、搅拌机、过滤器等设备的状态监视、操作与自动连锁控制,进线柜、母联开关柜、变压器柜内断路器的位置、故障报警信号、隔离开关柜隔离车位置、故障报警等信号均被监控。

2.3 对于报警记录的采集与归档,在报警信号显示之后,系统能够对故障信息进行自动的记录。

2.4 能够对模拟量信息目前以及以往历史的趋势曲线进行显示,同时,我们也能够通过数据库的应用将该趋势曲线图进行保存、并在时间范围内对其打印输出。

2.5 能够实现设备的自动连锁与系统工艺参数的设定,如温度高低报警、起停泵联锁控制条件以及液位高低报警值等等。

【管理精品】PROFICY生产性能管理系统在冶金行业的应用(DOC4)

Proficy生产性能管理系统在冶金行业的应用GE Fanuc Proficy 智能工厂生产性能管理系统在莱钢自动化部实时生产信息管理系统的应用(铁区和钢区)应用莱芜钢铁集团始建立于1970年1月,经过34年来的建设发展,现已成为一个拥有转炉钢和电炉钢两个生产系统,包括矿山采选、烧结、焦化、炼铁、炼钢、连铸、轧材以与相应的动力、运输、机械、建安等门类齐全、工艺装备先进、具有年产220万吨钢综合生产能力的大型钢铁联合企业。

莱芜钢铁集团是以莱芜钢铁集团为核心企业,以资产联结为纽带,集生产、科研、流通、金融、服务于一体的经济联合体,是以钢铁产品为主,开发冶金高科技,实行多元化经营,跨地区、跨行业、跨所有制、跨国经营的大型钢铁企业集团。

至2002年底,公司总资产为132.44亿元,所有者权益33.83亿元,形成固定资产原值97.32亿元,净值67.08亿元。

莱钢集团自动化部虽已基本实现了基础自动化和过程自动化,但这些自动化系统都是以单元生产设备为核心进行检测与控制的,生产设备之间相互独立,缺乏信息资源的共享和生产过程的统一管理,难以适应现代钢铁生产的要求。

因此,莱钢集团自动化部决定实施莱钢自动化部实时生产信息管理系统(也叫莱钢自动化部远程维护系统)。

整个系统以自动化部为核心,各个车间分阶段实施。

目前铁区车间系统已经在去年投入运行;钢区车间正在进行项目实施,预计今年8月份投产。

整个项目由莱钢自动化部负责具体项目实施。

应用需求莱芜钢铁集团自动化部由铁区、钢区、特钢和大H型钢四个生产车间组成。

各个生产车间、班组的控制系统,庞大繁杂,相互独立,维护任务范围广任务重,班组之间、车间之间、管理部门无法实现实时信息资源共享。

生产和管理的相关人员无法与时掌握各个生产环节的实时生产信息。

并且由于莱钢自动化部控制系统庞大繁杂,维护任务十分繁重。

因此,如何迅速提高各班组整体维护实力和水平,切实提高维护质量,保证各条生产线的顺行十分必要。

热轧钢铁材料新一代TMCP技术

世界金属导报/2012年/1月/10日/第B04版轧钢技术热轧钢铁材料新一代TMCP技术TMCP(Thermo-MechanicalControlled Processing),即控制轧制和控制冷却技术,是20世纪钢铁业最伟大的成就之一,也是目前钢铁材料轧制及产品工艺开发领域应用最为普遍的技术之一。

正是因为有了TMCP技术,钢铁工业才能源源不断地向社会提供越来越有用的钢铁材料,支撑着人类社会的发展和进步。

1 TMCP工艺技术的发展及基本原理TMCP工艺的两个重要组成部分之一,控制轧制,在热轧钢铁材料领域很早就已根据经验予以实施,其核心思想是对奥氏体硬化状态的控制,即通过变形在奥氏体中积累大量的能量,力图在轧制过程中获得处于硬化状态的奥氏体,为后续的相变过程实现晶粒细化做准备。

在20世纪60年代至70年代,随着能源不断开发,对高性能管线钢的需求大幅增加。

为满足管线钢板的生产,控制轧制技术得到快速发展,并在当时的厚板轧制、船板生产等方面得到广泛应用。

为了突破控制轧制的限制,同时也是为了进一步强化钢材的性能,在控制轧制的基础上,又开发了控制冷却技术。

控制冷却的核心思想是对处于硬化状态的奥氏体相变过程进行控制,以进一步细化铁素体晶粒,甚至通过相变强化得到贝氏体等强化相。

相变组织比单纯控制轧制更加细微化,促使钢材获得更高的强度,同时又不降低其韧性,从而进一步改善材料的性能。

1980年,日本NKK福山制铁所首次为厚板生产线配置并使用了OLAC(On-Line Accelerated Cooling)系统。

此后基于对提高厚板性能及钢种开发的需要,重点发展了厚板的快速在线冷却技术,并相继开发出一系列快速冷却装置,投入厚板的开发生产及应用中。

控制冷却设备的普遍应用有力地推动了高强度板带材的开发和在提高材质性能方面技术的进步。

后来,人们将结合控制轧制和控制冷却的技术称为控轧控冷技术TMCP(Thermo-MechanicalControlled Processing)。

轧制模拟mscmarc

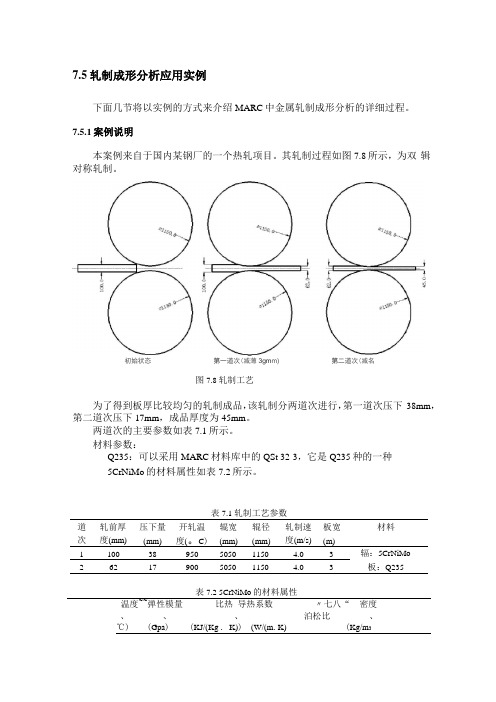

7.5轧制成形分析应用实例下面几节将以实例的方式来介绍MARC中金属轧制成形分析的详细过程。

7.5.1案例说明本案例来自于国内某钢厂的一个热轧项目。

其轧制过程如图7.8所示,为双辑对称轧制。

初始状态第一道次(减薄3gm m) 第二道次(减名图7.8轧制工艺为了得到板厚比较均匀的轧制成品,该轧制分两道次进行,第一道次压下38mm,第二道次压下17mm,成品厚度为45mm。

两道次的主要参数如表7.1所示。

材料参数:Q235:可以采用MARC材料库中的QSt 32-3,它是Q235种的一种5CrNiMo的材料属性如表7.2所示。

表7.1轧制工艺参数道轧前厚压下量开轧温辊宽辊径轧制速板宽材料次度(mm) (mm) 度(。

C)(mm) (mm) 度(m/s) (m)1 100 38 950 5050 1150 4.0 3 辐:5CrNiMo2 62 17 900 5050 1150 4.03 板:Q235表7.2 5CrNiMo的材料属性温度~~弹性模量比热导热系数〃七八“密度、、、泊松比、℃)(Gpa) (KJ/(Kg . K)) (W/(m.K) (Kg/m3-100 217000 371 45.10 213000 451 45.120 212000 461 45,1 ……0.3 7850100 207000 496 45.1200 199000 533 44.1300 192000 568 41.9400 184000 611 39.4500 175000 677 37.9600 164000 778 34.41500 78120 778 34.4板和辊之间的摩擦系数为0.3。

分析目的为:(1)分析轧制过程中工件和轧辊的温度分布;轧辊刚度足够,不用考虑其变形(2)计算轧制力(3)分析轧制过程中的应力分布情况(4)分析板厚和板形7.5.2模型的简化在提出的几个分析目的中,轧制温度和轧制力是可以在二维模型中计算得到的;因此,可以先进行二维的分析;三维应力分布、板厚、板形只能在三维模型中进行查看。

热连轧过程自动化级计算机系统开发设计

热连轧过程自动化级计算机系统开发设计张辉;庄野【摘要】The client/server structure including system components and control function design developed for the process automation level computer system applied in the 1700 continuous hot rolling production line in Chaoyang Iron & Steel Co., Ltd. of Ansteel Group Corporation is introduced. Based on the laminar cooling model set-up timing sequence, calculation method for temperature prediction, and control mode, the applied situation of the mathematic model for the 1700 hot continuous rolling production line is presented. The system owns such characteristics as high control precision, easy maintenance and good openness. The system works stably after putting into operation and all its functions meet the design requirements.%介绍了鞍钢集团朝阳钢铁有限公司1700热连轧生产线过程自动化级计算机系统开发应用的客户机/服务器结构,包括系统组成和控制功能设计。

计算机集成制造技术(CIMS)在钢铁高线厂的具体应用

计算机集成制造技术(CIMS)在唐钢高线厂的具体应用0 引言国有企业普遍存在非科学化、非理性化、非程序化、非严格化和非规范化等现象,管理粗放仍然是制约企业竞争力提高的主要因素,通过数字化、集成化实现集约管理是我国企业从计划经济环境到市场经济环境所必须实现的转变。

有许多先进的管理模式,如ClMS,MRP2,ERP,AM等.都是在西方工业化完成后提出的,强调物流、信息流和价值流的集成。

以及信息集成、过程集成和企业间集成。

物流强调物质流动过程的正确性。

信息流强调信息流动过程的正确性。

价值流强调资金流动过程的正确性。

由于在社会文化与机制体制上的差异。

完全照搬西方管理模式是不够的。

企业生产过程可分为离散型生产(Discrete Manufacturing)和连续型生产(Process Manufacturing)两种形式。

随着ClMS工程的进一步发展,近几年提出了第三种类型的CIMS,混合型生产的CIMS。

混合型企业的生产活动中既有连续型特征,又有离散型特征,其生产过程介于离散生产和连续生产过程之间,是一种半连续型或半离散型生产过程的企业。

混合生产企业主要有钢铁、钢管轧管、纸箱、食品等制造企业。

1 基本概念(Computer Integrated Manufacturing Systems是计算机集成制造系统,简称为CIMS。

CIMS系统的实施属于高科技应用范畴,它涉及到企业现代管理、应用数学、计算机科学、通信技术、自动化信息处理。

现代集成制造系统((Contemporary Integrated Manufacturing systems)是我国科学家和工程技术人员在传统的计算机集成制造系统的基础上,结合实际国情和制造业的特点,并借鉴当今先进制造技术的最新成果和发展趋势,经过863/CIMS十几年的研究、开发、实施的实践而提出的新一代CIMS的理念。

是一种在市场经济环境中帮助企业赢得竞争的理念。

其核心是从市场需求分析、产品定义、研究开发、设计生产、支持(包括质量、销售、采购、发送和服务)到产品最后报废、环境处理等产品全生命周期中各阶段活动的有关的人/组织、经营管理和技术三要素,及其信息流、物流和价值流的有机集成和优化运作,并以此达到产品上市快(T)、高质(Q)、低耗(C)、服务好(S)和环境清洁(E),进而提高企业的柔性、健壮性、敏捷性。

莱钢连铸机铸坯表面质量在线自动检测系统的研究与应用

莱钢连铸机铸坯表面质量在线自动检测系统的研究与应用作者:鲍红宾吕晓茜任名国江楠来源:《数字技术与应用》2012年第02期摘要:利用光学成像原理,将需要检测的铸坯表面图像输入计算机,通过专用的图像处理软件对所得的图像进行处理,得出图像中是有否缺陷存在。

关键词:连铸 CCD图像传感器 DSP中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2012)02-0059-021、前言目前铸坯质量在线检测通过人工近距离肉眼观察检查,温度高、劳动强度大,肉眼检测不准确,往往将存在质量问题的铸坯发到下道工序,对轧材质量造成影响,所以,有必要在1#、4#连铸机增设铸坯表面质量在线自动检测设备,提高检测效果。

2、方案确定本方案主要采用光学成像原理,利用CCD图像传感器,将需要检测的铸坯表面图像输入计算机,然后通过专用的图像处理软件对所得的图像进行处理,得出图像中是否有缺陷存在,在得出图像中的缺陷后,通过专用的自学习系统,对所得缺陷进行分类,最终达到计算机自动识别铸坯表面缺陷的要求。

2.1 表面质量检测的基本原理铸坯表面质量检测采用线阵CCD图像传感器,CCD列阵沿异型坯铸坯底面宽度方向放置,可以获得铸坯底面横向一个窄条的图像,铸坯在轨道上运动进行长度方向扫描,这样线阵CCD就可获得了运动的整幅图像(见图1)。

通过软件对该铸坯底面图像进行处理,自动判断高铸坯底面缺陷并计算缺陷的大小、范围和特征,根据铸坯运动速度计算缺陷所在位置,并与存储在计算机里的缺陷库进行比较,确定缺陷的类型,而后进行分类统计,并生成质量报表。

2.2 CCD的配置铸坯外形尺寸,根据不同的尺寸规格和实际精度要求选择不同的CCD。

2.3 检测方式采用C型架结构设计,放置于铸坯上面,1#机、4#机各采用2台摄像机,采用C型结构支撑,机械设计简单方便,施工量小。

2.4 照明光源采用先进的大功率LED管照明。

目前单只LED管功率可达5~10W,方案采用多只LED 排成阵列,并用柱透镜在一个方向上聚焦,形成一个相对窄的高亮度照明带照明检测面的一个窄条,线阵CCD即对这一被照明的窄带成像。

基于MARC二次开发的连续铸轧热力耦合分析

基于MARC 二次开发的连续铸轧热力耦合分析李毅波,李晓谦(中南大学机电工程学院,湖南 长沙 410083)摘要:综合考虑辊套与铸轧板的弹塑性变形对温度场和应力场的影响,建立铝带坯双辊连续铸轧过程的二维动态热力耦合计算模型;为了建立铸轧过程复杂的边界条件和热接触条件,采用纯铝高温本构关系和接触热阻数值模型,用F ortran 对M ARC 进行二次开发;采用更新的拉格朗日方法进行分析,得出铝带坯连续铸轧过程的温度场和应力场的分布;分析比较不同铸轧速度对铸轧板坯和铸轧辊温度场和应力场的影响。

关键词:连续铸轧;热力耦合;用户子程序;有限元分析中图分类号:TG 339 文献标识码:A 文章编号:1005-4898(2005)06-0006-04Thermo -mechanical Coupled Analysis of Continuous C astR olling Process Using MARC SubroutinesLI Yi -bo ,LI Xiao -qian(C ollege of Mechanical and E lectrical Engineering ,Central S outh University ,Changsha 410083,China )Abstract :C onsidering the contributions of roller shell and elastic -plastic deformation to tem perature field and stree field ,a tw o -dimension dynamic thermal -mechanical coupled com putation m odel was established.F ortran Language was used to make better use of M ARC to simulate the com plex boundary condition and thermal contact condition.The distribution of tem perature field and stress field in continuous cast rolling can be acquired by Lagrangian Method.The effect of various rolling speeds on the tem pera 2ture field and stree field and cast rolled stocks were analyzed and com pared.K ey w ords :continuous cast rolling ;therm o -mechanical coupled ;user subroutine ;Finite E lement Analysis收稿日期:2005-10-18基金项目:国家“863”高技术计划项目“电磁场快速铸轧制备高性能铝板带材”(2001AA337070)。

高品质特殊钢大断面连铸关键技术和装备开发与应用-中冶集团

《高品质特殊钢大断面连铸关键技术和装备开发与应用》

公示材料

项目所在专业评审组名称

金属材料组

项目名称

高品质特殊钢大断面连铸关键技术和装备开发与应用

推荐单位

中国冶金科工集团有限公司

项目简介

钢铁产能总量过剩而高品质钢铁产品生产与质量保证技术薄弱是我国面临的迫切问题。而以洁净能源和海洋工程为代表的大型装备制造业对大规格特殊钢坯料的高品质与规模化需求,则是全球钢铁行业面临的新挑战。

中冶连铸技术工程有限责任公司负责大断面方坯连铸机技术和装备的开发和推广,目前已经推广多套方坯连铸设备;

湖北新冶钢有限公司负责产品连铸机生产技术的研究和产品推广,目前产品质量良好,推广到多个用户。

北京科技大学主要对特殊钢连铸过程基础理论与工艺技术进行研究。

推广应用

情况

本项目创建了大断面特殊钢连铸化生产规范体系和新的产业链,培育了国际上特大断面特殊钢连铸产品从无到有的市场。成果已形成示范生产基地4个、产能约500万吨,开发出包括大口径厚壁超超临界火电高压锅炉管、超低温洁净能源和海洋工程用钢等200多个市场紧缺的特殊钢圆矩坯产品,实物质量取得国际8大船级社认证,近三年已产生直接经济效益约190亿元。

1.针对特殊钢大断面连铸凝固过程内部致密度和成分偏析控制难题,提出

KVM技术在邯钢CSP连铸二级技术升级中的应用

KVM技术在邯钢CSP连铸二级技术升级中的应用刘延伟;方晓霞;商雅楠【期刊名称】《金属世界》【年(卷),期】2017(000)006【总页数】5页(P71-75)【作者】刘延伟;方晓霞;商雅楠【作者单位】河北钢铁集团邯钢公司连铸连轧厂,河北邯郸 056015;河北钢铁集团邯钢公司连铸连轧厂,河北邯郸 056015;河北钢铁集团邯钢公司连铸连轧厂,河北邯郸 056015【正文语种】中文内容导读邯钢CSP一线和二线连铸机没有同时上线,因此二级系统是分开投入的。

当时受条件限制,设备没有进行集中管理,终端设备和服务器分别放置在操作室和电气室。

电气室和操作室之间的距离比较远,现场环境又是高温、高湿度,加快了设备的老化,故障率高居不下,且操作台上终端设备因经常感染病毒而宕机。

为了彻底解决问题,在这次系统改造中运用KVM技术实现了连铸二级系统设备的集中管理,节省了有效空间,降低了设备维护强度,同时计算机感染病毒的概率大幅降低,提升了整个系统的安全性和稳定性。

邯钢CSP连铸机电气控制分为一级基础自动化控制系统和二级计算机过程控制系统(CCS),其中二级计算机系统由德国西马克设计提供。

两条生产线于1999年和2003年分别上线投入运行,系统采用Alpha服务器和OPENVMS操作系统,整个系统运行比较稳定。

但是由于两条生产线是分开投入运行的,每条线的二级设备分别安放在两个电气室内,2007年两条线又投入了漏钢预报系统(MMS),凸显出设备安放不规范,再加上现场环境恶劣,设备故障率居高不下,使得解决设备集中管理、提升设备运行稳定性的问题更加突出。

系统概述和现状二级系统连铸二级控制系统(CCS)主要包括:模型优化计算、物料跟踪、数据存储管理和结晶器监视子系统(MMS)。

CCS系统负责从大包回转台到铸坯进入加热炉的所有过程控制,主要是负责数据采集和管理,包括炉次数据、成分传输、产品数据等;物流跟踪,包括炉次匹配、炉次跟踪和铸流跟踪;模型控制,包括拉速优化、剪切长度优化、调宽优化等;通讯和操作向导,包括人机操作界面(HMI)、报表和与外部的通讯,包括于三炼钢MES、实验室的通讯,二级系统内部通讯,包括轧机(MCS)和加热炉(CFC)之间的通讯。

征文示例模版

应用实例——钢铁行业轧钢厂通过MES系统获得生产状况信息罗克韦尔自动化为SMORGON钢铁公司提供基于Web的Portal制造执行系统(MES)解决方案,采用全新的方法,监视工厂的生产性能。

Rockwell Software® FactoryTalk™数据模型帮助SMORGON钢铁公司高效率地存储、访问生产数据。

背景生产性能一直是制造业企业关心的问题。

但是,如何对它进行定义呢?优化生产性能,包括提高产量、改进产品质量,增加设备利用率和效率,所有这些工作只有在正确掌握车间生产状况的前提下才会有意义。

因此,如何准确、实时地采集、分析生产数据是首先需要解决的问题。

SMORGON钢铁公司正在考虑如何提高澳大利亚北拉韦尔顿(North Laverton)工厂热轧带钢生产性能的分析能力,从而满足用户的需要,减少产品改型切换时间。

在该生产线中,性能被定义为单位班次的产量。

通过罗克韦尔自动化提供的MES解决方案,SMORGON钢铁公司能够准确计算车间的生产情况和设备整体运行效率(OEE)。

挑战(请提供南极科考站的外围照片)为了实现对SMORGON钢铁公司排产计划的动态跟踪,了解产量目标是否完成,都需要反映在每个班次的生产报表上,包括所有停机时间、成品率、产品类型和轧制效率计算等信息。

SMOROGON钢铁公司的管理层将通过这些数据了解轧机的生产状况和性能,发现提高生产效率的方法。

热轧线每天的排产计划、库存跟踪、用户订单和后勤状况都由现有的企业资源规划系统(ERP)控制。

每个钢坯的浇铸都通过该厂的4个连铸生产线进行,然后根据所需的尺寸和样式,进入不同线材和板带材轧机进行轧制。

与此同时,相应的加热度信息将记录到ERP 系统,并在产品下线时自动生成它的标牌。

“我们通过手动方式,将生产数据从ERP系统中提取出来,然后采用Microsoft® Access 数据库进行记录和存储,”Perase先生介绍道,“首先,操作员需要手动记录这些数据,然后交给每个班次的主管人员进行录入。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型软件MSC.Marc在钢铁连铸方面的应用情况崔立新张家泉陈志平北京科技大学冶金学院炼钢所大型软件MSC.Marc在钢铁连铸方面的应用情况MSC.Marc Software Applied to ContinuousCasting of Iron and Steel崔立新1 张家泉1陈志平2(1- 北京科技大学冶金学院炼钢所,北京100083; 2-宝钢集团上海梅山有限公司)摘要:论述了连铸过程关键技术的特点。

综合介绍了利用MSC.Marc进行连续铸钢领域弧形结晶器、轻压下等前沿技术的模拟计算情况。

关键词:连铸结晶器轻压下 MSC.MarcAbstract:This paper has discussed the characteristic of the pivotal technology of continuous casting and placed its important to introduce the simulated calculation of the front-line technologies: the arc crystallizer and the soft reduction, using the software MSC. Marc.Key words: continuous casting,mould,soft reduction,MSC. Marc20世纪下半叶以来,世界钢铁工业的技术经济面貌发生了革命性变化,出现了两轮大规模的创新高潮(现代转炉炼钢、连续铸钢),推动了工业发达国家从钢铁产品数量扩张到结构优化的战略转移。

突出的贡献之一在于连续铸钢技术的工业化,取代了用钢锭模铸钢、初轧机开坯的第一代钢液成形技术,从而使从炼钢到轧制成材的工艺生产线连续化成为可能。

而今,随着相关行业科学技术的进步,特别是控制技术的发展,传统连铸技术已无竞争能力可言,即将为以高效连铸、近终形连铸为代表的新一代连铸技术所代替。

目前,连铸技术水平的高低已成为一个国家钢铁工业技术水平的重要指标之一。

高效连铸技术是20世纪80年代中后期发展起来的,是连铸技术优化发展的方向。

所谓高效连铸通常是指比常规连铸生产效率更高,以高拉速为核心,以高质量、无缺陷铸坯生产为基础,实现高连浇率、高作业率的连铸系统技术。

其核心是高拉速技术。

至今为止,我国自主开发的高效连铸技术集成主要包括连续锥度结晶器、二冷动态控制、连续矫直、以及动态轻压下等系列关键技术。

1连续锥度结晶器结晶器被视为连铸机的心脏,结晶器技术是当今连铸技术优化发展的核心技术之一。

我们综合应用MSC.Software公司的热/力耦合分析软件MSC.Marc和凝固、流动、热浮力和溶质扩散的三维耦合软件CFX,研究了结晶器内钢液流动、传热、坯壳分布特性。

计算机仿真及生产实际结果表明,连续锥度结晶器能够强化初生凝壳在结晶器内边、角部位的传热,且在纵断面方向热流分布均匀。

1.1结晶器锥度对出结晶器坯壳厚度的影响结晶器锥度对出结晶器时铸坯的坯壳厚度影响,如图1所示。

从图中可以看出,随着结晶器锥度的提高,出结晶器时坯壳厚度会相应有些增大。

图1 出结晶器坯壳厚度与结晶器锥度的关系1.2结晶器锥度对铸坯表面温度的影响不同结晶器锥度条件下,1350×210mm出结晶器时铸坯表面温度沿拉坯宽度方向上的分布见图2所示(a为宽边的温度分布,b窄边的温度分布情况)。

从图中可以看出,随着结晶器锥度的增加,铸坯表面温度有所降低。

(a)(b)图2铸坯表面温度沿拉坯宽度方向的分布同时,根据结晶器内铸坯的收缩行为的特点,发现采用连续的结晶器锥度的方式,对于铸坯角部温度影响较大。

2带液芯压下技术随着钢材用户使用技术的发展,人们对钢铁产品的质量要求日益提高。

而连铸坯中时常出现的成份偏析、中心疏松和中心裂纹等缺陷却一直是限制钢铁产品质量和产量获得进一步提高的一个令人头痛的问题。

近年来,为了解决这些问题,国外分别应用:凝固末端轻压下技术、凝固末端重压下技术、凝固末端连续锻造技术、低温浇铸技术、电磁搅拌技术、凝固末端强冷却技术等。

目前,连铸坯的轻压下有两种基本含义:在铸坯凝固末端处进行的轻压下;离凝固末端较远处进行的轻压下,又称带液芯轻压下。

轻压下技术主要包括的工艺参数有:压下位置、压下率/压下速率、总压下量。

压下位置是轻压下技术重要的参数之一,但目前各文献资料介绍情况存在差异。

大多数文献认为:恰当的轻压下位置是在铸坯凝固末端附近,fs>0.8;少数人认为:轻压下区域位于凝固终点之前,也就是说轻压下发生在某一固相率之间,如浦项的轻压下位置是fs=0.5-0.8或fs=0.3-0.8。

2.1压下位置的确定考虑轻压下装置的设置位置时,有三个准则:(l)铸坯液芯的最后凝固点必须落在轻压下作用范围内,最理想的位置是在轻压下区的末端。

如果铸坯液芯的最后凝固点在轻压下区的前部,则轻压下作用不能充分发挥,因为液芯只受到部分压下作用后即已凝固。

相反地,如果铸坯液芯的最后凝固点超出轻压下区的末端,则中心偏析仍然产生。

轻压下装置的位置决定后,必须有相应的铸速与其匹配,否则铸速变化必然引起铸坯液芯最后凝固点位置的变化,从而影响该点在轻压下作用区的位置变化。

(2)轻压下装置产生的压力既不能影响现有连铸机的刚度,也不能影响支承辊的疲劳寿命。

(3)为了避免铸坯内部裂纹的产生,轻压下装置不能使固液两界面产生的应变,大于其固有的高温延展性。

铸坯液芯最后凝固点的位置可以利用传热模型进行预测,也可以利用向结晶器钢水加Pb的透渗法迸行预测,然后根据实际工业生产条件予以校正。

图3液芯端部位置与拉速的关系轻压下装置的位置决定后,必须有相应的铸速与其匹配,否则铸速变化必然引起铸坯液芯最后凝固点位置的变化,从而影响该点在轻压下作用区的位置变化。

加拿大Stelco Hilton 厂对铸坯进行轻压下时,合适的铸速是0.85m/min,铸速低于0.75或高于0.85m/min时,铸坯液芯最后凝固点就不在轻压下作用区范围内,如图3所示。

2.2压下量的确定轻压下量大小受两个因素的影响:中心偏析和内部裂纹。

显然,轻压下量小则对中心偏析改善和内部裂纹产生的影响均小;相反,当轻压下量大时能明显减轻中心偏析,但是内部裂纹产生的机率增大。

因此,在实际实施过程中要考虑两方面因素的制约。

针对轻压下位置确定存在分歧的问题,我们通过高度非线性CAE的典范——MSC.Marc 软件对板坯连铸机温度场、热/机械应力场进行模拟,重点研究连铸板坯在液态、凝固和固态冷却过程中的收缩行为;同时,对MSC.Marc 软件进行二次开发,建立板坯凝固过程的温度场和模拟选分结晶的耦合模型,在不同固相分率时对板坯施加轻压下,模拟计算铸坯凝固过程中,钢水中的不同成份在铸坯中形成的偏析趋势。

通过以上两方面的研究,进一步探讨轻压下技术在板坯连铸机上的应用对减少板坯成份偏析、中心疏松及中心线裂纹等质量缺陷的机理,加深轻压下技术应用的理论认识,确定合理的轻压下位置,以便进一步提高轻压下技术在板坯连铸机上的应用效果,有效地改善铸坯质量。

2.3板坯凝固过程中收缩行为钢铁在凝固过程中,体积收缩包括液态收缩△V液,凝固收缩△V凝和固态收缩△V固。

碳素钢钢坯从浇铸到室温的总收缩达10%~14%,其中液态收缩和凝固收缩占3.5~5.7%,固态收缩占总收缩的三分之二。

板坯在连铸过程中,同样也存在液态收缩△V液,凝固收缩△V凝和固态收缩△V固,但由于连铸过程中,钢水不断连续补充,其液芯行为与模铸中钢液行为有所不同,因此,本文认为:连铸过程中,液态收缩将被不断补充的钢水所弥补,液态冷却收缩量几乎可以忽略不计;而在接近铸坯的凝固末端处,钢水补缩作用大大减弱,或由于冷却不当,形成的“搭桥”现象,铸坯的凝固收缩易造成中心疏松和中心裂纹的缺陷;同时,如果在铸坯凝固点之后,辊缝设计没有充分考虑铸坯的固态收缩,则可使铸坯在凝固过程中形成的中心裂纹进一步扩展,形成不可焊合的中心裂纹等缺陷。

2.4板坯中心收缩的模拟计算根据Clyne对连铸坯在凝固过程中两相区力学行为的研究,将凝固前沿的两相区分为液相填充区和裂纹区,本文选择在TƒS≥0.85时,则为紧密的树枝晶阻碍了液相填充,使裂纹或疏松无法弥合而保留下来的裂纹区。

根据这种假设,板坯应力应变模拟计算过程中,当ƒS ≥0.85时,铸坯中心的凝固模拟将由连续介质考虑为非连续介质,以此得到板坯由于凝固收缩和固态收缩而产生的中心裂纹的计算结果。

图4是板坯在接近凝固终点时,铸坯断面上的应力场分布情况,从图中可以看出:当板坯断面中心线上受到的应力超过凝固前沿的临界应力时,则会产生中心裂纹。

图4铸坯断面上的应力分布图5不同过热度下铸坯产生中心线裂纹趋势图图5是拉速均为1m/min,在钢水过热度分别为20℃、35℃、50℃情况下,板坯在切割前位置时,厚度方向上的中心部位的钢水凝固过程中的凝固和固态冷却收缩量在板坯宽度方向上的分布。

从图中可以看出:板坯在相同拉速的情况下,随着钢水过热度的提高,其“缩裂”趋势增大。

图6拉速分别为1m/min、1.2m/min、1.4m/min情况下,板坯在切割前位置时,厚度方向上的中心部位的钢水凝固过程中的凝固和固态冷却收缩量在铸坯宽度方向上的分布。

从图中可以看出:板坯“缩裂”趋势随着拉速的提高而有所增大.图6不同拉速下铸坯产生中心线裂纹趋势图根据铸坯凝固过程中应力应变的模拟计算证明:如果铸机辊缝锥度的设计只考虑坯壳表面的自然收缩,而忽略对铸坯中心在凝固末端会产生“缩裂”的现象,板坯在连铸过程中产生中心线裂纹的可能性将很大。

另外,本文通过研究还发现:由于在板坯凝固产生中心裂纹的同时,铸坯中心温度较高(1300℃以上),此时,考虑在铸坯凝固终点附近的某一段距离内,给铸坯施加适当的轻压下力,完全可以将“缩裂”重新焊合。

但是,其总的轻压下量和压下速率的设定应该由模型实时计算而定。

3结论数值模拟仿真技术是本世纪五十年代数字计算机发展以来迅速兴起的现代研究方法,它基于实际过程或结构的数学和物理过程,用离散化数值逼近(对时间域和空间域离散化)的方法,借助于数字计算机的高速度和大容量,使工程中复杂问题的分析求解成为可能。

工程数值模拟最常用的方法包括有限差分法(FDM)、有限元素法(FEM)以及边界元法(BEM)等。

连铸过程的数值模拟工作开始于于六十年代初。

通过连铸过程数学模拟,可以了解工艺中重要参量的作用,改善连铸设备设计,消除铸坯缺陷,所以它一直受到冶金工作者的重视,可以说,连铸过程是冶金研究中数值模拟应用得最多、最广泛的领域。