LCD发展及工艺流程

lcd工艺流程

lcd工艺流程LCD(Liquid Crystal Display,液晶显示器)是一种基于液晶技术制造的平面显示器,已广泛用于电视、计算机显示器和移动设备等领域。

下面将介绍LCD的工艺流程。

1. 制备玻璃基板:首先,将玻璃基板进行清洗和抛光处理,以去除表面的杂质和污垢。

然后,通过化学气相沉积(CVD)方法在玻璃基板上沉积一层透明导电膜,通常使用的是氧化铟锡(ITO)。

2. 制备基板对位:将两片处理好的玻璃基板对位放置在一起,中间用薄膜隔开。

然后,通过加热和压力将两片基板牢固地粘合在一起,形成一个类似于夹心饼干的结构。

3. 制备液晶材料:制备液晶材料需要合成液晶分子并进行纯化处理。

液晶分子通常通过有机合成方法制备,然后使用溶剂将其纯化。

4. 填充液晶材料:将制备好的液晶材料倒入夹在两片基板之间的空隙中。

液晶层的厚度通常是几微米,所以需要通过对基板施加电场或其他方式来调整液晶层的厚度。

5. 封装:将夹有液晶材料的两片基板进行封装处理,防止液晶材料蒸发或受到外界的干扰。

通常使用的封装方法是将基板放在真空环境中,并利用高温和高压将两片基板密封在一起。

6. 制备透明电极:在封装完成后,需要在液晶显示器的顶部和底部分别制备透明电极。

透明电极通常是通过化学蒸镀或物理镀膜方法在玻璃基板上沉积一层薄膜,通常使用的是氧化锡(SnO2)。

7. 制备像素结构:在液晶显示器中,每个像素都由液晶分子和透明电极构成。

通过制备像素结构,可以将每个像素与控制电路相连,并形成液晶显示的图像。

像素结构的制备通常包括光刻、沉积透明绝缘层、开口和填充色彩滤波器等步骤。

8. 封装和测试:在像素结构制备完成后,将液晶显示器进行封装和测试。

封装通常包括将显示器放入外壳中,并与驱动电路和其他部件连接起来。

测试则主要是通过对显示器进行电压和图像的测试,确保其正常工作。

以上就是LCD的主要工艺流程。

通过以上工艺步骤,可以制造出高质量的LCD显示器,并广泛应用于各个领域。

lcd工艺流程

lcd工艺流程液晶显示器(Liquid Crystal Display,LCD)是一种广泛应用于电子产品中的平面显示技术。

LCD工艺流程是指从原材料到最终成品的制造过程。

LCD工艺流程一般包括玻璃基板制备、涂布、曝光刻蚀、封装等多个环节。

下面将详细介绍一下LCD的工艺流程。

首先是玻璃基板制备。

玻璃基板是LCD显示器的主要组成部分,是承载液晶材料和电路的支撑物。

玻璃基板制备一般分为成型、清洗和平整化三个步骤。

成型即将玻璃熔化成具有所需厚度、尺寸和平整度的平板。

清洗是为了去除玻璃表面的杂质和污染物。

平整化则是通过对玻璃基板进行机械加工,使其表面平整度达到要求。

接下来是涂布。

涂布是将液晶材料均匀涂布在玻璃基板上的过程。

液晶材料是LCD显示器的关键部件,决定了液晶显示效果。

涂布工艺包括上料、铺液、匀液、烘干等步骤。

上料是将液晶材料倒入涂布机中。

铺液是将液晶材料均匀铺展在玻璃基板上。

匀液是利用刮刀将液晶材料进行均匀分布。

烘干是利用热风将液晶材料表面的溶剂快速挥发,使其固化成薄膜。

然后是曝光刻蚀。

曝光刻蚀是利用光刻和刻蚀技术将所需图案形成在液晶材料上的过程。

光刻是先将玻璃基板涂覆一层光刻胶,然后投影光源照射光刻胶,形成光刻胶图案。

刻蚀是将暴露出来的部分胶层和液晶材料进行化学加工,形成所需图案。

曝光刻蚀工艺需要高精度的光刻机和刻蚀设备,可以实现微米级的图案制造。

最后是封装。

封装是将液晶模组组装成完整的LCD显示器的过程。

包括液晶模组的加热、固定和密封等步骤。

加热是为了改善液晶材料的性能,提高显示效果。

固定是将液晶模组的各个部件进行组装和固定。

密封是将液晶模组放入密封膜中,进行真空封装,确保显示效果与使用寿命。

总结来说,LCD工艺流程包括玻璃基板制备、涂布、曝光刻蚀和封装等多个环节。

这些环节都需要高精度的设备和技术来保证LCD显示器的制造质量。

随着科技的发展,LCD工艺流程也在不断创新和改进,以满足人们对更高品质和更大尺寸的显示需求。

LCD基础知识及制造工艺流程介绍

02

LCD制造工艺流程

玻璃基板加工

玻璃基板清洗

去除玻璃表面的杂质和 污垢,保证基板的洁净

度。

涂布光刻胶

在玻璃基板上涂布光刻 胶,用于保护下面的材

料。

曝光与显影

通过曝光和显影,将光 刻胶上的图案转移到玻

璃基板上。

去胶和蚀刻

去除多余的光刻胶,并 对玻璃基板进行蚀刻处

理,形成像素阵列。

彩色滤光片制作

后视镜

部分汽车后视镜采用LCD显示屏, 提高夜间或恶劣天气下的可视性。

LCD在其他领域的应用

医疗器械

工业控制

LCD技术在医疗设备中广泛应用,如 监护仪、超声波诊断仪等,提供高清 晰度的图像。

在工业自动化领域,LCD显示屏用于 各种控制面板和仪器仪表,方便操作 和维护。

航空航天

LCD显示屏在航空航天领域用于飞行 控制、导航系统等关键部位,确保安 全可靠。

LCD的工作原理

要点一

总结词

LCD的工作原理主要涉及到背光板、液晶层和偏振片等组 件的作用。当电流通过背光板时,会产生光线,光线经过 液晶层和偏振片调制后形成图像。不同的LCD类型和结构 在具体工作原理上略有差异。

要点二

详细描述

LCD的基本工作原理是利用液晶的物理特性进行光调制。 背光板负责提供均匀分布的光线,这些光线随后穿过液晶 层。液晶分子在电场的作用下发生排列变化,对光线进行 调制,最后通过偏振片,形成可以观察到的图像。不同的 LCD类型在具体结构和工作原理上略有差异,例如彩色 LCD需要额外的彩色滤光片来生成彩色图像。

像素密度

像素密度,也称为分辨率密度,是指每英寸屏幕中的像素数 ,它反映了屏幕的精细程度。像素密度越高,显示效果越细 腻。

LCD基础知识及制造工艺流程介绍

LCD基础知识及制造工艺流程介绍LCD(液晶显示器)是一种运用液晶技术显示图像的平面显示设备。

它由一系列的液晶层、玻璃基板、导线及亮度调节膜等组成,能够实现高清晰度和低功耗的图像显示。

下面将介绍LCD的基础知识以及制造工艺流程。

一、LCD的基础知识1.液晶层:液晶是一种类似于液体的物质,具有一定的流动性。

液晶分为向列型液晶和向量型液晶两种。

其中,向列型液晶具有电流传输性能,可用于显示器制造。

液晶层通常由两块玻璃基板夹层组成。

2.基板:LCD的基板通常由玻璃或塑料材料制成。

它是液晶显示器的结构支撑物,上面附着有液晶材料,起到固定液晶和导线的作用。

3.导线:液晶显示器中的导线用于传输电信号,驱动液晶层完成图像的显示。

导线通常由透明导电材料(如铟锡氧化物)制成,通过在基板上形成通道和窗口的方法实现。

4.亮度调节膜:亮度调节膜用于控制液晶层的透光度,实现图像亮度的调节。

它通常由聚合物、薄膜材料或金属制成。

二、LCD的制造工艺流程1.基板生产:使用特制的玻璃或塑料材料制造基板,通过磨削、抛光和清洗等步骤形成平整的表面。

2.导线制作:将透明导电材料(如铟锡氧化物)涂布在基板上,然后通过光刻技术制作出导线的图案。

这包括涂覆光刻胶、曝光、显影和洗涤等步骤。

3.形成储存电容:在导线制作完成后,在基板上制作出储存电容的结构。

这通常通过在导线上涂覆并定位特定的电介质材料,然后用导线封装住这种材料。

4.液晶层制作:将液晶材料涂布在基板上,并进行取向处理。

液晶材料的涂布可以通过刮板涂布或滚涂等方法完成。

5.封装背光模块:将背光源(通常是冷阴极荧光灯或LED)和光学片封装在一起,形成背光模块。

6.封装前端制程:在液晶层基板中制造出色彩滤光片、液晶层与色彩滤光板的层间空气封闭结构,同时加工出液晶层之间分隔固体极板和液晶层封装胶。

7.封装:将两块形成互相关系的液晶层基板合并在一起,使用封装剂将其密封。

8.后端制程:液晶显示器的后端制程包括模组组装、封装测试、调试和包装等步骤。

LCD制造工艺流程

LCD制造工艺流程1. 概述液晶显示器(LCD)是一种广泛应用于各种电子设备的显示技术。

它采用液晶分子在电场的作用下改变光的传播方向从而实现图像显示。

本文将介绍LCD的制造工艺流程。

2. LCD制造工艺流程2.1 衬底制备制造LCD的第一步是制备衬底。

常见的衬底材料有玻璃和有机薄膜。

玻璃衬底采用特殊的工艺处理,以提供平整的表面和良好的光学性能。

有机薄膜衬底则需要通过涂覆和烘烤等步骤来形成。

2.2 透明导电层制备透明导电层是LCD的关键组成部分之一,常见的材料有氧化锡(ITO)和氧化铟锡(ITO)。

透明导电层的制备通常采用物理气相沉积或化学溶液法,以获得均匀的薄膜。

2.3 导向层制备导向层用于控制液晶分子的取向,以确保液晶显示效果。

通常使用聚合物或SiOx膜作为导向层材料。

导向层的制备需要通过涂覆、烘烤和光刻等工艺步骤进行。

2.4 制备液晶层液晶层是LCD的核心部分,其中包含液晶分子。

液晶材料通常是液晶分子和聚合物的混合物,通过涂覆和烘烤等工艺步骤形成液晶层。

液晶层的制备需要控制温度和湿度等因素,以确保液晶分子的排列和取向。

2.5 制备色彩滤光层色彩滤光层用于产生LCD显示中的彩色效果。

在制备色彩滤光层时,需要根据需要制备红、绿、蓝三种滤光膜。

色彩滤光层的制备通常采用染料沉积、光刻和蒸发等工艺步骤。

2.6 制备粘结层粘结层用于将衬底、透明导电层、导向层、液晶层和色彩滤光层粘合在一起。

粘结层的制备通常采用UV光固化胶或热固化胶。

制备粘结层时需要控制温度和压力等参数,以确保各层之间的粘合质量。

2.7 封装封装是LCD制造的最后一步,用于保护LCD结构并提供接口。

封装工艺包括切割、封装、焊接、测试等步骤。

封装的最终产品可以包括显示器模组、电视机、手机屏幕等。

3. 结论LCD制造工艺流程涉及多个关键步骤,包括衬底制备、透明导电层制备、导向层制备、液晶层制备、色彩滤光层制备、粘结层制备和封装。

每个步骤都需要严格控制工艺参数和质量要求,以确保制造出高质量的LCD产品。

LCD工艺流程

LCD工艺流程LCD(液晶显示器)是一种采用液晶技术制造的平面显示器,广泛应用于电视、计算机显示器、手机等电子产品中。

下面是LCD工艺流程的一个简要描述。

1.制备透明导电玻璃基板:首先,通过激光剥离技术剥离玻璃表面的膜层,然后进行玻璃基板的切割、清洗和研磨等处理,最后在玻璃基板上涂布导电薄膜。

2.制备液晶分子玻璃基板:类似于透明导电玻璃基板的制备,涂布上一层液晶分子玻璃。

这种分子玻璃具有特定的定向性,可以使液晶分子在特定电场下排列有序。

3.制备液晶材料:液晶显示器使用的液晶材料一般为有机化合物,通过化学合成和纯化工艺制备而成。

4.渲染薄膜晶体管:在透明导电玻璃基板上制作薄膜晶体管(TFT)。

常用的制作方法有光刻、薄膜沉积、蚀刻等步骤。

5.制备彩色滤光片:通过光刻技术制作彩色滤光片,用于产生红、绿、蓝三原色。

6.涂布液晶材料:将液晶材料均匀涂布在液晶分子玻璃基板上,并加热处理,使液晶材料均匀分布在基板上。

7.压合:将液晶分子玻璃基板和透明导电玻璃基板背面的薄膜晶体管背部粘合在一起,并形成一个密封边缘,以防止液晶材料外泄。

8.填充液晶材料:在液晶分子玻璃基板和透明导电玻璃基板之间加入液晶材料,以形成液晶显示层。

在这个过程中要保证无灰尘和无空泡。

9.完成液晶显示面板:液晶显示面板组装完成后,对其进行光学修正、透视修正、光源等调整,并进行最终测试。

10.封装和组装:将LCD显示屏与LED背光、驱动电路等组件进行组装,形成完整的LCD显示器。

以上是LCD(液晶显示器)工艺的一个简要流程。

从制备基板到涂布液晶材料再到组装封装,每个步骤都需要严格控制参数和质量,以确保LCD显示器的稳定性和可靠性。

同时,这个流程也会受到不同制造商和产品的影响而有所不同。

LCD制造工艺流程

LCD制造工艺流程LCD(液晶显示器)是目前广泛应用于各行各业的平面显示技术。

其制造工艺流程是一个复杂而精细的过程,下面将详细介绍。

第一步:基板准备制造LCD的第一步是基板准备。

基板是一个薄而坚硬的材料,通常由玻璃或薄膜塑料制成。

基板上需要进行切割、清洗和涂层等处理,以确保其光滑和无瑕疵的表面。

第二步:涂布对齐基板准备后,会进行涂布对齐。

这一步骤是将液晶分子沉积在基板上,以形成液晶层。

液晶分子在液态时是有序排列的,通过涂布在基板上并应用电场来调整分子的排列方向。

液晶的特性决定了其在电场下的响应,从而实现了对光线的控制和调节。

第三步:曝光和固化涂布对齐完成后,液晶分子需要通过曝光和固化来固定在基板上。

曝光使用UV光照射液晶层,以使其产生化学反应并硬化。

这样可以保证液晶分子在基板上保持稳定的排布,从而实现更好的显示效果。

第四步:薄膜衬底制备在涂布和固化之后,还需要制备薄膜衬底。

薄膜衬底位于液晶层的上方,用于调节液晶分子的方向和对光的控制。

薄膜衬底通常由聚合物材料制成,通过滚涂、热处理和冷却等步骤来形成。

第五步:色彩滤光片制备为了实现彩色显示,还需要制备色彩滤光片。

色彩滤光片是一种可以选择性地透过或吸收特定光波长的材料。

它通常由染料或色素制成,通过印刷、热时间和硬化等步骤来形成。

第六步:触摸屏和背光源制造LCD时,还需要添加触摸屏和背光源。

触摸屏是一个透明的覆盖层,可以响应触摸操作并将输入信号转化为电信号。

背光源是一种为显示器提供亮度和能见度的光源,通常使用冷阴极荧光灯(CCFL)或LED背光。

第七步:组装和封装在所有组件制备完毕后,需要进行组装和封装。

这一步骤包括将基板、薄膜衬底、色彩滤光片、液晶层、触摸屏和背光源等组件进行精确的对位和组装,然后进行真空封装以保证显示器的稳定性和耐用性。

第八步:测试和质量控制组装和封装之后,制造商会对LCD进行严格的测试和质量控制。

这些测试通常包括外观检查、电性能测试、亮度和对比度测试、触摸功能测试等。

lcd生产工艺流程

lcd生产工艺流程LCD(Liquid Crystal Display)是液晶显示器的简称,是一种利用液晶材料来显示图像的平面显示技术。

下面是LCD生产的工艺流程:1. 玻璃基板制备:首先需要准备两片大型的玻璃基板,一片作为液晶显示面板的正面(TFT面板),另一片作为背面(色彩滤光片面板)。

2. 制作TFT面板:在TFT面板上,首先需要通过薄膜沉积工艺,在玻璃基板上涂覆一层透明导电层(通常是氧化铟锡层),用于传输电流。

然后在导电层上,使用光刻和薄膜沉积等工艺,依次制作薄膜晶体管(TFT)和电路结构。

3. 制作色彩滤光片面板:在色彩滤光片面板上,首先需要将一层有机色彩滤光片涂覆在玻璃基板上。

然后通过光刻等工艺,制作出三原色(红、绿、蓝)的像素点阵。

4. 液晶填充:将两个制作好的玻璃基板中间加上一层液晶材料,并进行密封。

液晶材料是由两层平行的玻璃基板包裹,基板上都有导电层和透明导电物体。

在液晶层内部,每个像素点都有一个类似液态的晶体,有正常、液态、正常三种状态,通过施加不同的电压来控制液晶的状态。

5. 封装:将液晶显示结构加热至封装温度,然后通过化学反应或机械焊接等工艺,将两个玻璃基板粘合在一起,并在侧面密封,防止液晶材料泄漏。

6. 模组制作:将封装好的液晶显示结构整合成一个完整的液晶模组,加入背光源、控制电路和接口等元件。

7. 调试和测试:对液晶模组进行调试和测试,确保其正常工作和质量符合要求。

8. 封装和组装:将调试好的液晶模组封装在塑料外壳中,并进行最后的组装工作,包括安装支架、接口线等。

9. 最后测试和质量控制:对成品进行最后的测试和质量控制,确保产品的性能和质量符合标准要求。

10. 出厂:最后,通过包装和运输等工序,将产品出厂,并投放市场。

以上是LCD生产的主要工艺流程,涵盖了从原材料制备到成品生产的过程。

该流程需要严格的质量控制和技术要求,以确保生产出高质量的LCD产品。

LCD(液晶显示器)工艺流程

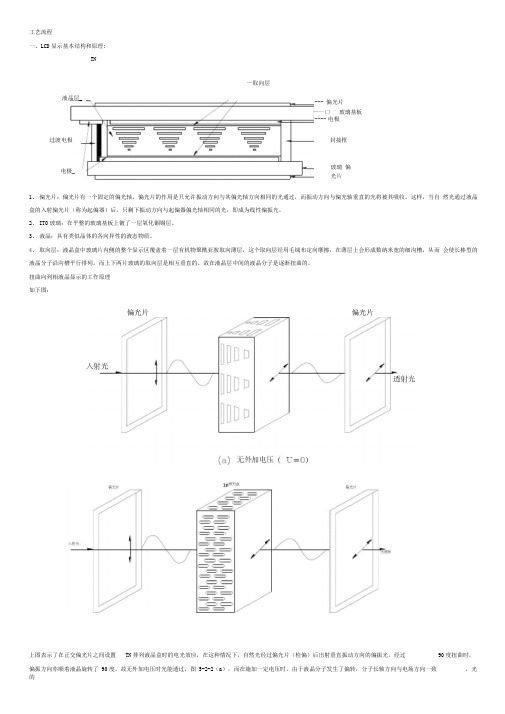

1、 偏光片:偏光片有一个固定的偏光轴。

偏光片的作用是只允许振动方向与其偏光轴方向相同的光通过,而振动方向与偏光轴垂直的光将被其吸收。

这样,当自 然光通过液晶盒的入射偏光片(称为起偏器)后,只剩下振动方向与起偏器偏光轴相同的光,即成为线性偏振光。

2、 ITO 玻璃:在平整的玻璃基板上镀了一层氧化铟锡层。

3、 液晶:具有类似晶体的各向异性的液态物质。

4、 取向层:液晶盒中玻璃片内侧的整个显示区覆盖着一层有机物聚酰亚胺取向薄层,这个取向层经用毛绒布定向摩擦,在薄层上会形成数纳米宽的细沟槽,从而 会使长棒型的液晶分子沿沟槽平行排列。

而上下两片玻璃的取向层是相互垂直的。

故在液晶层中间的液晶分子是逐渐扭曲的。

扭曲向列相液晶显示的工作原理 如下图:上图表示了在正交偏光片之间设置 TN 排列液晶盒时的电光效应,在这种情况下,自然光经过偏光片(检偏)后出射垂直振动方向的偏振光,经过 90度扭曲时,偏振方向亦顺着液晶旋转了 90度。

故无外加电压时光能透过,图 5-2-2(a ),而在施加一定电压时,由于液晶分子发生了偏转,分子长轴方向与电场方向一致 ,光的工艺流程 一、LCD 显示基本结构和原理: TN—取向层液晶层_过渡电极电极_--- 偏光片 ——口 °玻璃基板: ---- 电极封接框玻璃 偏光片偏光片 偏光片旋光性消失,光被遮断,图 5-2-2 (b )o 如果把电极制作成图形,即实现了显示。

但如果在平行偏光片之间设置 TN 排列液晶盒,则光的透过与遮断关系就恰好与上述情形相反。

这种 TN 效应已成为目前正在广泛普及的TN 型液晶显示元件的工作原理并获得实际应用,可以用于实现白色背景上黑色图案或者黑色背景上白色图案的显示。

二、工艺流程简介:液晶显示器主要由ITO 导电玻璃、液晶、偏光片、封接材料(边框胶) 、导电胶、取向层、衬垫料等组成。

液晶显示器制造工艺流程就是这些材料的加工和组合过程。

液晶显示器制造全部过程大体分为 40多道工序,其中实际 TN-LCD 制程有20多道工序。

lcd工艺流程

lcd工艺流程

《LCD工艺流程》

LCD(Liquid Crystal Display,液晶显示)是一种常见的平板显示器,其制造过程涉及复杂的工艺流程。

下面将介绍LCD 的工艺流程:

1. 衬底制备:首先,选择合适的玻璃或聚酯基板作为LCD的衬底。

然后,在基板上涂覆一层透明的导电层,用于驱动液晶显示的像素。

接着,再涂覆一层辅助层,用于提高玻璃与液晶的附着力。

2. 制造电极:通过光刻技术,在导电层上制造出细小的电极阵列,形成LCD的基本显示单元。

3. 液晶注入:在两块玻璃基板之间注入液晶材料,并保持一定的压力和温度条件。

这个过程需要高度的洁净度和精确的操作控制,以确保液晶充填均匀和无杂质。

4. 封装:将两块涂有电极的基板用密封胶边封装在一起,形成完整的液晶显示器模组。

在这一步骤中,还要加入偏光膜和色彩滤光片,以提高显示效果。

5. 光学调试:对LCD进行逐一的光学调试,检查显示效果和色彩表现,确保每个像素的显示质量。

6. 后期加工:进行最终的边框打磨、组装、测试等后续加工工

艺,生产完成LCD显示器。

以上便是LCD工艺流程的简要介绍,涉及到的工艺技术和设备都需要高度的精密度和稳定性。

随着科技的不断发展,LCD 制造工艺也在不断完善和创新,向着更高的清晰度、更薄的厚度和更广的色域发展。

lcd工艺流程

lcd工艺流程

《LCD工艺流程》

LCD(Liquid Crystal Display)是一种广泛应用于数码产品、

通信设备和家电产品中的平面显示技术。

其制造工艺流程十分复杂,包括数十个关键步骤。

以下是常见的LCD制造工艺流程:

1. 玻璃基板切割:将原始玻璃基板切割成适当尺寸的小片,用于制作液晶显示面板。

2. 玻璃基板清洗:将切割好的玻璃基板进行清洗,去除表面杂质和污垢,确保表面光洁。

3. 玻璃基板涂覆:在玻璃基板上涂覆ITO(Indium Tin Oxide)薄膜,形成导电层,用于控制液晶分子的取向。

4. 涂布相:在一个特定的工作表面平台,将液晶物质涂布。

在这一步骤中,液晶分子的取向被控制,确保LCD显示效果。

5. 压条:将两片玻璃基板上的导电层和液晶层对齐堆叠,并通过压条将它们粘结在一起。

6. 固定:利用UV或热处理设备对液晶层进行固定,确保液晶层的稳定性和可靠性。

7. 切割:将堆叠的基板切割成单个的液晶显示面板,并进行最

终的检验和包装。

以上就是LCD制造的基本工艺流程,涉及多种工艺和设备,需要严格的控制和管理。

随着科技的不断进步,LCD制造工艺也在不断演进和优化,以满足市场的需求。

LCD制造工艺流程

LCD制造工艺流程LCD(Liquid Crystal Display)是液晶显示器的英文缩写,是一种广泛应用于各种电子产品的显示技术。

LCD制造工艺流程可以简单分为六大步骤:基板制备、导电及栅极制备、液晶材料填充、封装、模组制备和组装测试。

一、基板制备1.玻璃基板准备:使用特种玻璃片制作成圆形或矩形的底座。

这些玻璃片将成为液晶分子的基质。

2.清洗:用酸、碱和去离子水等溶液对玻璃基板进行清洗,以去除表面的污垢和杂质。

3.涂覆:将光学薄膜涂覆在玻璃表面,以提高光学透明度和反射率。

二、导电及栅极制备1.导电层制作:在玻璃基板上溅射或喷涂一层透明导电层(通常为氧化铟锡或氧化铟锡锌)。

2.刻蚀:使用光刻技术在导电层上制作触摸和驱动电极。

3.栅极层制作:在玻璃基板上溅射或喷涂一层低温氧化硅(SiOx)或其他绝缘材料,用于隔离栅极和导电层。

4.刻蚀:使用光刻技术在绝缘层上制作栅极电极。

三、液晶材料填充1.在两片玻璃基板上的栅极电极上均匀涂覆一层聚合物,以形成液晶分子定向的基准面。

2.制作液晶间距:使用小玻璃珠或者薄膜作为间距标准,将两片基板固定在一起,形成液晶显示器的夹层结构。

3.注液:通过特殊装置将液晶材料注入夹层结构中,填充液晶间距,然后封口。

四、封装1.导电胶片制作:制备导电胶片,此胶片具有接触电极和连接电源的功能。

2.连接导电胶片:将导电胶片粘贴在液晶显示器的边缘区域上,与栅极电极和驱动电极连接。

3.封装结构制作:使用封装材料将液晶显示器的背光模块、面板和底座固定在一起,并确保显示器的稳定工作。

五、模组制备1.背光模块制作:制作光源模块,常用的包括冷阴影式背光模块和LED背光模块。

2.声音模块制作:如果需要,可以制作声音模块,用于播放声音或发出警报。

3.灰度控制器制作:制作液晶显示器的灰度控制器,用于调节显示屏的亮度和对比度。

六、组装测试1.组件安装:将模组组件安装到设备的框架中。

2.电气连接:将电气连接器连接到液晶显示器的导电胶片和驱动电路上。

图解LCD生产流程及工艺

• 摩擦:在带ITO电极的玻璃上印刷一层 有机薄膜(即PI膜)形成定向膜后, 通过摩擦机上筒状的卷有丝绒等布 (摩擦布)的滚辊的转动,与玻璃表 面的定向膜接触,便删划出一个一个 有方向的沟槽,使液晶分子在其上定 向排列。一般情况下有R (后版)机 和F (前版)机,至此定向制作就完 成了。

三、盒的制作

• 丝印预固化:印密封框后的玻璃经过IR炉热烘, 使密封胶处于半固化状态,以提高上、下玻璃基 版的粘合力,达到密封成盒要求。 • 喷粉:印导电点后的玻璃为获得均匀厚度的液晶 层,一般用塑胶球做液晶盒中间的衬垫料,来支 持一定的盒厚。塑胶球不能与液晶发生任何化学 反应,并且热膨胀系数要和液晶的相一致。 喷粉的方法:把ITO玻璃(R版)送入喷粉机内, 在一定温度下,喷头装置通过压缩气(氮气)将 分散粉液汽化,使塑胶球均匀地落在基板上,通 过调整时间来控制塑胶球的密度。

LCD的生产工艺流程简述

• • • • • 1. 图案制作 2. பைடு நூலகம்向制作 3. 盒的制作 4. LCD的切灌 5. LCD的QC组

一、图案制作

• 前清洗:除去带ITO(氧化甸-氧化锡的混合 物)玻璃表面上的污染物:如油污、其它 有机物、灰尘等。一般进料玻璃大小为 370×400mm。工艺上使用全自动清洗线, 最后通过IR炉去除水分,并通过UV光活化 ITO玻璃使其更易附着光刻胶。工作环境是 在净房里面,恒温和恒湿。

• 切割、断裂:比较小的液晶显示器,可以 在一块玻璃基板上形成几个电极图案,切 割是将玻璃基板上的液晶显示器按图纸要 求切割成所需的尺寸,并一个一个的分开。

• 灌液晶:按产品要求配制液晶,使用灌液 晶机将空盒抽真空后,先利用毛细现象注 入液晶,再用盒内外气压差灌满液晶。

• 整平:部分产品对盒厚控制较严格,用整 平机在液晶显示器上施加一定压力的方法 获得均匀的盒厚。主要过程如下: 1.叠玻璃 2.在整平机装玻璃 3.用UV胶把液晶注入口密封 4.固化:用UV光固化UV胶 5.取出玻璃

LCD生产工艺流程

LCD生产工艺流程LCD(液晶显示器)生产工艺流程主要分为基础工艺流程和后续工艺流程两部分。

下面是一份超过1200字的LCD生产工艺流程说明:第一部分:基础工艺流程1.基板制备:从玻璃工厂购买的大尺寸玻璃基板首先进行切割和抛光,以获得适当尺寸和平整度的基板。

2.玻璃基板清洗:将切割好的玻璃基板送入清洗机中,使用去离子水和化学清洗溶液进行多次清洗,以去除表面的杂质和污垢。

3.薄膜涂敷:在清洗干净的玻璃基板上,通过物理或化学方法涂覆一层透明导电层,通常使用氧化锡(ITO)材料。

4.曝光:将涂敷好的导电层的基板送入曝光机,通过光与掩膜的作用,使导电层出现正常工作所需的图案。

5.电镀和蚀刻:在曝光后,涂覆在基板上的导电层通过电镀方法增加导电层的厚度,然后使用蚀刻剂去除不需要的导电区域。

6.吸附剂涂覆:在进行下一步的液晶层制备之前,需要在基板上涂覆一层吸附剂以提供粘附层。

7.液晶层制备:将已处理好的基板送入液晶层制备机,机器会将液晶材料涂覆在基板上,并通过调整工艺参数使液晶层均匀。

8.基板封装:将涂覆好液晶层的基板与另一块未涂层玻璃基板通过边框等附件粘合在一起,形成一个完成的基板封装。

第二部分:后续工艺流程9.偏光膜粘合:在玻璃基板的一侧粘贴一层偏光膜,以改善图像质量和视觉效果。

10.显示模组组装:将完成的基板封装与背光源模组进行组装,包括灯泡、反射层和调整器,以实现液晶显示器的亮度调整和背光效果。

11.模组封装:将组装好的显示模组与控制电路板、电源等组件进行连接,然后通过机械方式进行封装,以保护内部组件。

12.功能测试:将封装好的液晶显示器进行功能测试,包括显示质量、电源功耗、背光亮度等各项功能的测试。

13.清洗和检查:在功能测试后,对液晶显示器进行清洗以去除表面的污垢,并进行目视检查和光学测试,以检查是否有任何缺陷。

14.包装和入库:通过机械方式将已检查和清洗好的液晶显示器进行包装,并将其存放在仓库中,准备进行下一步的分销和销售。

lcd工艺流程

lcd工艺流程LCD工艺流程。

LCD(Liquid Crystal Display)是一种广泛应用于电子产品中的显示技术,其制造过程是一个复杂而精密的工艺流程。

本文将对LCD工艺流程进行详细介绍,以帮助读者更好地了解LCD的制造过程。

首先,LCD的制造过程可以分为几个主要步骤,基板制备、涂布、曝光、蚀刻、清洗、组装和封装等。

在基板制备阶段,需要使用玻璃基板作为LCD的基础材料,经过切割、打磨和清洗等工艺步骤,以确保基板表面的平整度和清洁度。

接下来是涂布阶段,涂布是将液态材料均匀地涂布在基板表面,形成一层薄膜。

这一步骤需要高精度的设备和技术支持,以确保涂布薄膜的均匀性和厚度的一致性。

曝光和蚀刻是LCD制造过程中非常关键的步骤,曝光是利用光刻技术将图案投影在涂布薄膜上,形成所需的图案结构。

而蚀刻则是利用化学腐蚀或物理蚀刻的方式,将未曝光部分的薄膜材料去除,从而形成所需的图案结构。

这两个步骤需要高精度的设备和严格的工艺控制,以确保图案的精确度和清晰度。

清洗是LCD制造过程中不可或缺的环节,清洗是为了去除曝光和蚀刻过程中产生的残留物和杂质,以保证LCD的质量和性能。

清洗过程需要使用高纯度的溶剂和严格的清洗工艺,以确保基板表面的洁净度和光洁度。

最后是LCD的组装和封装,组装是将各个部件组装在一起,形成完整的LCD显示屏。

而封装则是将LCD显示屏封装在外壳中,以保护其不受外界环境的影响。

组装和封装需要严格的工艺控制和质量检测,以确保LCD显示屏的稳定性和可靠性。

总的来说,LCD的制造过程是一个高精度、高技术含量的工艺流程,需要严格的工艺控制和质量管理。

只有通过精密的设备和严格的工艺控制,才能制造出高质量、高性能的LCD显示屏。

希望本文能够帮助读者更好地了解LCD的制造过程,对LCD技术有更深入的认识。

LCD简介及工艺流程总汇-最新课件

放電。

29

工作環境中靜電大小

活動情形

靜電強度 Volt 10-20%相對濕度 65-95%相對濕度

走過地毯

35000

1500

走過塑膠地板

12000

250

在椅子上工作

6000

100

拿起塑膠文件夾(袋)

層列性 Smectic

向列性 Nematic

膽固醇性

Cholesteric

6

1-3如何使液晶作動?

TFT-LCD工作原理

LCD顯示器的顯像原理,是運用兩個電極夾住一層液晶材料,基本上是於兩 片皆有偏光板與ITO導電膜做電極的玻璃基板間,然後靠電極間電場的驅動,

引起液晶分子扭轉向列的電場效應,以控制光源的透射或遮斷功能。

取放panel時造成 panel與他物碰撞

而放電

環境因素

濕度過低

34

˙防止靜電破壞方法 :

1.電子元件設計上,加上靜電保護電路 2.在工作環境上盡量減少靜電發生機會,下圖為標準作業環境 3.在運送過程上使用防靜電及海綿等等

人體用靜電環

250KΩ - 1MΩ

靜電防護盒

離子風扇

250KΩ - 1MΩ 250KΩ - 1MΩ

7000

600

拿起塑膠袋

20000

1000

工作椅墊磨擦

18000

1500

30

摩擦生電序列表

正電性(+) 負電性 (-)

玻璃 Glass 耐龍 Nylon

毛 Wool 鉛 Lead 鋁 Aluminum 紙張 Paper 棉 Cotton 木材 Wood 鋼鐵 Steel 鎳 Nickel 銅 Copper 橡膠 Rubber 聚酯 Polyester

LCD工艺流程范文

LCD工艺流程范文液晶显示器(LCD)是一种广泛应用于电子产品的显示技术。

其工艺流程可以分为以下几个步骤:基板准备、涂层、曝光、蚀刻、清洗、铺膜、切割和封装。

第一步,基板准备。

液晶显示器的基板通常是玻璃基板,它需要经过磨光处理,去除杂质和不均匀的表面,以确保最终显示效果的质量。

第二步,涂层。

基板经过清洗后,需要在其上涂敷一层液晶分子的定向层,通常使用脂肪酸等有机物材料进行涂层。

这一步的目的是为了使液晶分子能够均匀排列,并能够按照指定的方向调整光的传播路径。

第三步,曝光。

在涂层完成后,需要使用光刻技术对涂层进行曝光。

曝光的目的是使用紫外光将图案转移到涂层中,形成所需要的图案。

利用光刻技术可以制造出非常细小的图案。

第四步,蚀刻。

曝光后,需要对涂层进行蚀刻。

蚀刻的目的是去除未被曝光的涂层,使得只留下所需的图案。

蚀刻通常使用化学物质或离子束进行,可以精确地控制蚀刻的深度和形状。

第五步,清洗。

蚀刻完成后,需要对基板进行清洗,以去除残留的化学物质和杂质。

清洗通常使用有机溶剂和超纯水,确保基板的纯净度。

第六步,铺膜。

清洗完毕后,需要在基板上铺一层透明的电极。

这些电极通常是由透明导电材料(如氧化铟锡)制成的。

电极的作用是对液晶分子施加电场,使其发生光学变化。

第七步,切割。

在涂层和铺膜完成后,基板需要被切割成较小的显示单元。

通过切割,可以将大型的基板分割成较小的显示器单元,以便后续的封装和使用。

最后一步,封装。

切割完成后的基板需要被封装成最终的液晶显示器产品。

封装通常包括将基板与后光源、反射板和保护层等组件进行组装,并进行加热封装。

封装完成后,液晶显示器即可正常工作。

总结起来,液晶显示器的工艺流程包括基板准备、涂层、曝光、蚀刻、清洗、铺膜、切割和封装等几个步骤。

通过这些步骤,可以制造出高质量、高分辨率的液晶显示器。

LCD(液晶显示器)工艺流程

(::)无外加Hi压(U=0)

3、液晶:具有类似晶体的各向异性的液态物质。

4、取向层:液晶盒中玻璃片内侧的整个显示区覆盖着一层有机物聚酰亚胺取向薄层,这个取向层经用毛绒布定向摩擦,在薄层上会形成数纳米宽的细沟槽,从而会使长棒型的 液晶分子沿沟槽平行排列。而上下两片玻璃的取向层是相互垂直的。故在液晶层中间的液晶分子是逐渐扭曲的。

扭曲向列相液晶显示的工作原理

封接框

电极—

玻璃偏 光片

1、偏光片:偏光片有一个固定的偏光轴。偏光片的作用是只允许振动方向与其偏光轴方向相同的光通过,而振动方向与偏光轴垂直的光将被其吸收。这样,当口然光通过液晶 盒的入射偏光片(称为起偏器)后,只剩下振动方向与起偏器偏光轴相同的光,即成为线性偏振光。

2、ITO玻璃:在平整的玻璃基板上镀了一层氧化锢锡层。

it0玻璃结构图玻璃清洗与干燥cleaning工序的第一步是将符合后产规格的it0玻璃用清洗剂去离子水di水等清洗干除去并干燥保证下道工序的加工质量

匸艺流程

一、LCD显示基本结构和原理:

TN

取向层

液爲—

过渡电极

—偏光片

一一口 玻璃基板

——电极

lcd的工艺流程

lcd的工艺流程LCD(液晶显示)工艺流程是指将液晶分子和导电材料等通过一系列步骤制作成液晶显示器件的过程。

下面将以液晶面板的生产为例,简要介绍LCD的工艺流程。

首先,准备基板。

液晶显示器件的基板可以选择玻璃、塑料等材料,其中玻璃基板在大型液晶显示器件中较为常见。

基板准备通常包括清洁表面杂质、涂覆导电层和栅极层等步骤。

第二步是涂覆ITO(铟锡氧化物)膜。

ITO是一种具有良好导电性的材料,常用于液晶显示器件的导电层。

通过将ITO溶液倒在基板上,并经过烘烤等工艺步骤,可以形成均匀的ITO 膜。

然后,进行涂覆栅极。

栅极是控制和驱动液晶分子的电极,常用的材料有Aluminum或者柔性导电材料。

将栅极材料提供的溶液施加在导电层上,并经过烘烤等步骤,可以形成薄膜栅极。

接下来是涂覆液晶层。

液晶层是液晶显示器件的核心部分,其通过栅极电场的调制来控制液晶分子的取向。

将液晶材料溶液倒在栅极膜上,并经过静电作用或者液晶取向层等辅助调制方法,可以形成均匀的液晶层。

然后进行封装。

将两片涂覆了液晶的基板通过加热封接,同时在其中加入适量的液晶物质,形成一个封闭的液晶显示单元。

封装是确保液晶显示器件能够正常工作的重要步骤。

接下来是分割。

将封装好的液晶显示单元分割成多个小区域,每个小区域对应一个像素。

分割方式通常包括物理分割或者化学裁剪等方法。

然后进行退火处理。

由于液晶显示器件的制备过程中存在较多的热处理步骤,因此退火处理是为了消除由于热处理引起的应力而进行的。

在高温下对液晶显示器件进行一定时间的退火,可以提高产品的稳定性和可靠性。

最后,进行组装和封装。

将液晶显示器件与背光源、驱动电路等进行组装封装,形成最终的液晶显示器。

组装和封装过程包括背光模组的安装、驱动电路的连接和封盖等步骤。

总而言之,液晶显示器件的制备过程包括基板准备、ITO膜涂覆、栅极涂覆、液晶层涂覆、封装、分割、退火处理以及最后的组装和封装。

每个步骤都需要严格的控制和精确的操作,以确保液晶显示器件的质量和性能。

lcd的工艺流程

lcd的工艺流程

《LCD工艺流程》

液晶显示器(LCD)是一种常见的显示技术,广泛应用于电视、电脑显示器和手机等电子产品中。

其制造过程涉及到许多复杂的工艺流程,以下是LCD的一般制造流程。

1. 玻璃基板的准备

首先,需要准备两片玻璃基板,其表面需要经过清洁和抛光处理,以确保表面平整度和光洁度。

在清洁和抛光后,再进行光刻和蚀刻步骤,为后续的电极和液晶层的制备做准备。

2. 制备透明导电电极

透明导电电极是用于驱动液晶材料的关键部件,通常使用氧化铟锡(ITO)材料制成。

利用光刻和蒸发等工艺,将ITO材料

沉积在玻璃基板上,并通过蚀刻去除多余的材料,最终形成透明导电电极。

3. 制备液晶层

液晶层是LCD的核心部件,由两片经过特殊处理的玻璃基板

夹持液晶材料构成。

在制备液晶层时,需要将液晶材料填充在两片玻璃基板之间,并通过热压和密封工艺固定其位置。

4. 填充液晶材料

填充液晶材料时,需要控制好液晶的填充量和均匀性,以确保液晶层的性能和质量。

填充后的液晶层需要经过退火处理,进一步提高其稳定性和性能。

5. 封装和测试

最后,将制备好的液晶层和背光模组组装在一起,并校正和调试其显示效果。

经过严格的测试和质量控制,最终将制成的LCD产品投入市场使用。

总的来说,LCD的制造过程涉及多个工艺步骤,需要高度的精密度和稳定性。

通过不断的创新和技术进步,LCD的制造工艺将不断得到优化和提升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page 13 2002

內部文件 禁止轉載

手機面板技術發展

• 以往手機以提供語音服務為主,面板功能只需簡單呈現文字即可,但隨著圖型、動畫顯示的 需求逐漸增加,手機彩色時代逐漸來臨,為了能有效呈現動畫效果,面板需求將提升至每秒 30個畫面的層次,2001年因為TFT LCD搶供中小尺寸面板市場,Color STN LCD在彩色面板的 空間明顯受到擠壓,但在近期廠商推出6.5萬色、反應速度60ms的Color STN LCD面板後,可望 能在2002年搶回部份市佔率。但隨著面板性能要求的逐漸提高,消費者對色彩的要求將提升 至筆記型電腦的等級,因應手機資訊處理需求的增加將可能使手機與PDA進行整合,未來手 機面板必須能夠提供更好的色彩飽和度、更快反應速度、並得有效降低耗電量。

Page 14 2002

內部文件 禁止轉載

手機面板技術趨勢

性能指標 行動電話業 者提供服務 階段 1997-1999 1999-2000 2001 2002 2003~ 與PDA結合, 較大尺寸/較 高解析度 面板尺寸 2.2”~2.X”, 動 畫(> 30 frame/sec) 6.5 萬色, NB色彩 品質 172*220 240*320 彩色時代開始 動畫時代 動畫時代

Page 6 2002

內部文件 禁止轉載

台灣TN/STN LCD產值全球市佔率

單位:百萬美元 1999 台灣產 值 全球產 值 市佔率 2000 2001 2002(f) 2003(f)

419.0

910.0

702.8

701.8

715.6

4,465.0

5,327.8

4,377.5

4,231.5

4,481.5

9.4 %

17.1 %

16.1 %

16.6 %

16.0 %

Page 7 2002

內部文件 禁止轉載

提升成本競爭力

• 在多年的經營下,台灣已建立完整的生產體系,形成面板製造商和專業LCM廠專業分工態勢, 專業分工大幅提升國內廠商的營運彈性與效率,在面對日、韓大廠的競爭下,仍能維持彈性 的生產製造能力與良好的成本控管。 TN/STN LCD結合了前製程的資本密集與後製程的勞力密集特性,面對下游低價化的影響,成 本控制成了競爭的關鍵因素,於面對此一降低成本的壓力,許多國內LCM廠已在大陸建廠, 一來可以接近下游客戶,再者亦得以可結合大陸低廉的勞力,以增加成本競爭力,在廠商西 進大陸的趨勢下,大陸未來可望成為全球TN/STN LCM主要生產基地,值得國內廠商注意。然 而面對前後製程兩岸分工的模式下,產品配送勢將增加生產週期,使得廠商不論在庫存管理、 生產規劃的困難度增加。

Page 2 2002

內部文件 禁止轉載

中小尺寸FPD全球產值

單位:百萬美元 1999 2000 2001 2002 2003

ห้องสมุดไป่ตู้

TFT LCD(<10”)

1865.7

2609.2

3232.2

3799.0

4686.0

TN/STN LCD

4465.0

5327.8

4377.2

4231.5

4481.5

OLED

•

Page 8 2002

內部文件 禁止轉載

產品定位

• 由於近期不斷推出新的平面顯示器技術,對屬於成熟產品的TN/STN LCD產生很大的競爭壓力, 亦使TN/STN LCD的前景產生疑慮,然而TN/STN LCD不可能完全被取代,以TN而言,雖TN不 能彩色化,可是在手錶、儀表顯示幕市場,仍以TN技術為主流。 而STN雖然在反應速度不如TFT,可是在中小尺寸應用市場差異就顯得不太大,而且目前反蝕 中小尺寸的TFT是以舊產線為主,所以STN在反應速度(300ms提升至60ms)及高畫素(6.5萬色)作 好改善,在其他新FPD顯示器量產技術還沒成熟前,仍具有相當的競爭力,應可在中小尺寸面 板繼續維持其主流地位。

2002 Marketing Report ~ Liquid Crystal Display ~

內部文件 禁止轉載

平面顯示技術的特性比較

Color STN LCD 發色數 反應時間 視角 面板厚度 耗電 對比 亮度(cd/m2) 256 -65K色 350微秒 90-120度 0.9~1.9 mm 2.5mW/Inch2 約10:1 50 TFT LCD 65K/260K色 30微秒 120-170度 6 mm(含背光) 6mW/Inch2 200:1~400:1 30 AM-OLED 4096色 <1微秒 170度 0.7~1 mm 6mW/Inch2 200:1~300:1 60

Page 16 2002

內部文件 禁止轉載

全球手機產量

1999

2000

2001 (e)

2002 (e)

產量

287.2

439.77

390.27

420.00

成長率

53.1%

-11.2%

7.6%

Page 17 2002

內部文件 禁止轉載

面板彩色化需求殷切

• 以往電信業者以提供Voice服務為主,單色螢幕已能滿足需求,隨著手機在資訊處理需求的增 加,面板的顯影品質逐漸受到重視。以2001年手機的需求而言,約有50%來自換機市場,2002 年換機需求將提升為總需求的60%,因此如何引發出消費者的換機需求對能有效帶動手機市場 的成長,而面板彩色化將有助於刺激換機市場的成長,將成為手機業者訴求的重點項目之一。 此一趨勢以日本市場最具代表性,而目前日本最受歡迎的機種也多半以彩色手機為主,目前 2002年手機廠商已推出多款彩色面板的手機以滿足市場需求,並計劃陸續增加彩色面板的機 種,因此手機彩色面板的成長可期。

350ms 256色

150ms 65K色 <1mV

<60ms >65K色 <1mV

0.5mV

1.0mV

Page 15 2002

內部文件 禁止轉載

手機景氣回升

• 由於手機產業對2000年景氣太過樂觀,然而面對2001年的景氣疲軟,換機市場不如預期,國 際手機大廠背負著很大的庫存壓力,紛紛降低 下單數量以消化庫存,以致於2001年手機產業 首度出現近年來少見的衰退現象,全球手機出貨量由2000年4.4億支降低為2001年的3.9億支, 衰退11.2%。在歷經一年的庫存去化,各廠商的庫存已來到了合理水準,加上景氣的溫和回升, 帶動了2002年的成長,預計2002年可望達成4.2億支,因而手機面板的需求將可回溫。

•

•

Page 4 2002

內部文件 禁止轉載

2001年國內TN/STNLCD產品結構

Page 5 2002

內部文件 禁止轉載

TN/STN LCD產業發展重點

• TN/STN LCD為台灣最早進入的LCD產業,目前台灣廠商在全球STN LCD市場佔有率已達16%, 往後市場規模將持平。由於展望未來二、三年TN/STN LCD產值成長有限,但在各廠Color STN LCD產線逐漸量產後,台灣業者勢必面臨更大的競爭壓力,是以為求在全球維持競爭優勢, 必需在成本、技術、產品定位下功夫,才能在TN/STN LCD維持一席之地。

•

•

•

Page 10 2002

內部文件 禁止轉載

全球中小尺寸應用市場產量

Page 11 2002

內部文件 禁止轉載

全球中小尺寸應用市場產值

Page 12 2002

內部文件 禁止轉載

手機市場趨勢

• 手機用面板為中小尺寸最大的應用市場,2001年佔全球中小尺寸面板產值50%以上,因此要了 解中小尺寸面板的趨勢,首先應由手機面板著手。由於2001年手機需求遲滯,全球手機製造 量由2000年的4.4億支降為2001年的3.9億支,需求面顯得疲軟,也帶動手機面板產業的衰退, STN LCD在價格及耗電具有優勢,而且在技術上仍有改善空間,因此仍能在手機面板中佔有 一席之地。

17.5

32.0

44.6

81.0

194.0

Page 3 2002

內部文件 禁止轉載

Color STN為TN/STN LCD的成長主力

• 自1999年起國內廠商積極投資Color STN LCD產線,不過由於Color STN LCD的產線上未進入量產,這些Color STN LCD產線仍以生產單色STN LCD為主,然因應未來面板色彩化的需求,Color STN LCD將成為TN/STN LCD 的成長主力,目前生產技術以4096色以下為主,未來將朝6.5萬色發展,屆時在色彩上的呈現將能符合中小尺 寸的需求,此外再加上省電4~5倍的優勢,應可搶回先前被小尺寸TFT LCD所搶佔的部份市場,因此預估Color STN LCD在2003年產值將大幅成長。從圖三可看到單色TN/STN將逐漸衰退,而Color STN將取代部份單色 TN/STN市場需求而呈現成長趨勢。 就應用來看,2001年國內TN/STN LCD主要應用市場(圖三)為工業用途23%、手機22%、及PDA19%,其他部份 包括MP3、Car Audio、音響…等產品。而全球主要應用市場則是手機面板,佔全球TN/STN LCD產值50%。目 前手機面板單色STN主要廠商:Epson(市佔率29%), Philip(22%) ,三星 SDI(19%),彩色STN主要廠商:Sharp(32%), Epson(33%), Matsushita (12%),市場集中度高,國內業者在手機面板的競爭力上仍不如國際大廠。因應手機色 彩化趨勢,2002年國際手機大廠紛紛推出多款彩色面板手機,IEK預估2005年手機搭配彩色面板將提升至40%, 手機面板產值可望持續向上攀升。此外PDA著重的是資訊,與以語音傳輸為主要功能的手機比較,彩色化的 資訊呈現更顯的重要,彩色化為大勢所趨,2001年單色STN僅佔PDA面板總產值31%。 因此在IA產品彩色化的趨勢下,Color STN將為TN/STN LCD廠商的成長重心,雖然在彩色面板產業中Color STN需面臨來自TFT、LTPS TFT、OLED的強力競爭,可是其在低耗電、低價的利基下,仍應能形成其利基市 場,雖然TN/STN總體市場產量可能微幅下滑,但Color STN售價約為STN的二倍,因此業者若能成熟開發Color STN的量產技術,將能藉由Color STN帶動另一波的成長。