30611抽样计划使用指导书 A0

抽样计划指导书

5.5.1抽样应随机进行,必须有代表性。即不得在同一包装的同一地方抽取所有的样品。

5.5.2当批量产品的包装数量小于10个时,至少从1/3以上的最小包装中抽取样品;当批量产品的包装数量大于10个时,至少从5个以上的最小包装中抽取样品;

5.5.3产品外观、尺寸极为近似时,全部最小包装均须检验;

5.3.3所有计量值的检验:Ac=0 ,Re=1

5.4允收或拒收之判定

5.4.1若此批产品在抽样检验时,计量值检验中有一个不良数或计数值检验中有一个严重缺陷数,则此批产品判定为拒收.

5.4.2若此批产品在抽样检验时,计量值检验中没有不良数和计数值检验中严重缺陷数为0,而计数值检验中主要缺陷数等于或大于Re数值,则此批产品判定为拒收.

5.4.3若此批产品在抽样检验时,计量值检验不良数和计数值检验严重缺陷数为0;并且,计数值主要缺陷数等于与小于Ac数值:而主要缺陷数和次要缺陷数之和大于或等于次要缺陷Re数值:则此批产品判定为拒收.

5.4.4若此批产品在抽样检验时,计量值检验不良数和计数值检验严重缺陷数为0;并且,计数值主要缺陷数等于或小于Ac数值:而主要缺陷数和次要缺陷数之和等于或小于次要缺陷Ac值则此批产品判定为允收.

3.5 Ac:允收数.即检验后如缺陷产品数量在此限度(含)以内,则整批产品接收.

3.6 Re:拒收数.即检验后如缺陷产品数量在此限度(含)以上,则整批产品拒收.

3.7样本:在一个批量的产品中抽取的一部分作为代表的产品,通过对这些产品的检验,用以判定整批产品是否符合规范的要求.

4.本《抽样计划表》依据:参照《MIL-STD-105E》

ቤተ መጻሕፍቲ ባይዱ5.步骤

5.1确定批量:

5.1.1来料:一般同一款料号的同一批收料的数量为一个批量.

抽样计划使用说明书11

抽样计划使用说明书WI-IQC-002A A0一、目的:为达到品质检验的及时性,有效性,可行性,特制订本说明书;二、适用范围:各环节的品质检验;三、抽样方式:1、原材料:按照MIL-STD-105E 一次正常检查抽查方案或GB2828单次正常抽样方案;可接受质量水平AQL值为:CR:0(严重不良,安全性品质问题);MA:0.4(主要不良,功能性品质缺点);MIJ:1.0(次要不良,外观缺点);2、制程:随机抽样(高于MIL-STD-105E抽样标准);合格率制定如下:制程各岗位合格率:贴片:99%;(按片计算)插件:80%;(按片计算,按点计算99.5%)焊接:98%;组装:98%;老化:98%(死灯不在此范围);包装:98%;3、成品:按照MIL-STD-105E 一次正常检查抽查方案或GB2828单次正常抽样方案;可接受质量水平AQL值为:CR:0(严重不良,安全性品质问题);MA:0.4(主要不良,功能性品质缺点);MIJ:0.65(次要不良,外观缺点);四、特别申明:1、针对元器件等方面(如IC类、压敏电阻等)的材料,因目前我司无法检测其性能,则由采购部在采购单中直接注明各相关性能要求,并由供应商自行控制品质或提供成品检测报告;2、针对化工类材料(如三防漆、灌封胶、锡膏、锡条等):A、目前无法检测其重金属含量,则由采购单直接注明要符合相应的要求,并由供应商自行控制品质或提供成品检测报告;该类材料需供应商提供SGS检测报告;B、该类材料检验时,易造成浪费,且长时间不用易质变,同时试验时清洗设备的时间较长,故该类材料直接由车间操作员给予试验(车间根据情况自行调节),由检验员确定结果。

3、特殊性能检测:对于需要性能检测的材料及在制品、成品,可根据实际情况(如:检测周期长,总体稳定性一致,检测成本高、装配试验、高温、高压测试等,可进行抽取其中3PCS以上作为性能检测数据;涉及材料如:灯珠、驱动、电阻、电容等);4、对于尺寸:如SMT系列的,如有需要可进行尺寸测量,原则上做装配试验通过时,可不必做尺寸的测量,对于插件类的元器件,CBB电容必须测量尺寸,其它可参考SMT的尺寸检验;5、上锡能力测试:A、回流焊测试:灯珠控制在≤230°以下;元器件、PCB板控制在≤260°以下;焊接周期300-360S; B、波峰焊控制温度≤260°;焊接周期300-360S;C、烙铁测试:灯珠+元器件:280°±10°,3S上锡;PCB板:300°±10°,3S上锡;7、耐焊能力测试:烙铁测试:灯珠+元器件:280°±10°,5S上锡;PCB板:300°±10°,5S上锡;8、制程及成品检验涉及到的性能测试报告,保存于电脑中,每个订单打印1-2份附于检验报告中,不再全部打印出;9、库存材料的重检方式:序号物料类别包装类别重检周期检验方式协助部门1 电阻、电容、电感类散装3个月抽检SMT 6个月抽检2 IC类SMT 6个月装配功能测试生产部3 灯珠类散装3个月抽检SMT 6个月抽检4 PCB类3个月抽检5 化工类密封6个月车间试样生产部6 套件类1年抽检7 其它类1年抽检8 成品3月老化生产部对于以上需要重检的材料和产品,由仓库提出,相关部门协助,检验员检验,对于检验的结果合格的不再重新填写检验报告,直接在外包装上盖章,并签署检验日期,对于检验结果不合格的,检验员要填写检验报表,交上级审批。

抽样方法作业指导书制度格式

抽样方法作业指导书制度格式Prepared on 21 November 20211目的为使进货检验、日常检验的操作有所依循,保证实验的准确性和稳定性。

2范围凡本公司进货检验、日常检验检测作业,均适用。

3作业内容抽取样本的原则3.1.1抽样检验之所以能用样本来评估总体,主要是因为抽样检验本身具有其它非全面检验所不具备的特点,主要是:3.1.1.1抽样检验的样本是按随机的原则抽取,在总体中每一个个体被抽取的机会是均等的。

因此,能够保证被抽中的个体在总体中的均匀分布,不致出现倾向性误差。

3.1.1.2抽样检验是以抽取的个体所组成的样本来代表总体。

而不是用随意挑选的个别个体代表总体。

因此,能够保证样本的代表性。

3.1.1.3所抽取的检验样本容量,是根据检验误差的需求并经过科学的分析所确定的。

3.1.1.4抽样检验的误差,是在检验前就可以根据检验样本数量和总体中各个体之间的差异进行计算,并控制在允许范围以内。

因此,检验结果的准确程度较高。

基于以上特点,抽样检验被公认为是非全面检验方法中用来推算和代表总体的最科学的检验方法。

抽样的一般程序3.3.1“确定抽样总体→确定取样范围→确定样本容量→抽取样本→计算样本特征并评估总体”,这是抽样的一般程序。

抽样方式3.4.1抽样方式一般采用随机抽样(若总体中每个个体被抽取的机会是均等的,则称为随机抽样)。

3.4.2随机抽样包括简单随机抽样,分层抽样,等距抽样,整群抽样等。

通常在实地检验中,经常把这几种抽样方法相互结合运用。

3.4.3随机原则3.4.3.1 抽样是统计数据质量的灵魂,样本抽选的好坏,直接关系到最终检验结果是否能反映总体的真实情况。

3.4.3.2在抽样检验中,随机原则是至关重要的。

在检验工作中,我们事先并不知道总体的分布具有什么特征,这样在抽选样本的时候,如果不能坚持随机原则,可能会给检验结果带来偏差。

3.4.3.3 抽样检验的原则和方法抽样检验设计和实施要遵循两个基本原则,抽样必须随机化和样本大小适当。

抽样计划使用规范

2 -8

A

9 - 15

A

16 - 25

A

26 - 50

A

51 - 90

B

91 - 150

B

151 - 280

B

281 - 500

B

501 - 1200

C

1201 - 3200

C

3201 - 10000

C

10001 - 35000

C

35001 - 150000

D

150001 - 500000

D

500001 及其以上

9.抽样方法

品保部OQA根据不同客户和公司内部制订的抽样 计划表抽取样本数量,考虑到QA的人力与工作 量,样本抽取方式如下:

▪ 产品箱数≤10箱,则将样本数平均到每箱; ▪ 产品箱数>10箱,≤18箱,则将样本数量平均到

总数箱的2/3,但抽取时应从不同方位,不同层 次抽取; ▪ 产品箱数>18箱,将样本平均到总数箱的1/2, 但抽取时应从不同方位,不同层次抽取。 ▪ 品保部IQC和OQA在检验完成后必须将样本按原 位、原包装放回包装箱内,除非样本经检验后已 处于不良状态;

▪ 目前烽火产品每30为一批 ▪ 特殊情况则由课长级以上人员协商确定送检批量。

▪ 生产线倘若是在试产新产品或清理产品尾数 或维修品时,送检批则不在此要求范围内。

▪ 新产品试生产的送检批量大小由NPI小组与 品保部协商决定,不同批不可以放在同一卡 板或周转箱内。

抽样计划使用规范

目的 适用范围 名词定义 通用抽样标准 抽样计划表使用方法 检验状态 QA批退品处理 对于新产品检验 抽样方法 送验批量

1.目的:

指导正确使用抽样计划,保证抽样检验的规范性、 客观性、严肃性,促进产品品质的维持、提高。

抽样作业指导书

4.6.5在附表三中,根据样本大小字码和合格质量水平(AQL)查出合格判定数(Ac)和不合格判定数(Re)。

4.7按照样本大小(n),对送检批进行随机抽样。

4.8批合格与否的判定:

4.8.1对样本进行检查,记录不合格品数(或不合格数)d。

4.8.2d≤Ac时,则判定送样批合格。

4.5.1如果指导书中有规定时,则按照指导书的规定进行。

4.5.2如果指导书中没有规定时,则按照以下规则规定检查水平。

4.5.3对于使用模具生产的产品,采用II级一般检查水平。

4.6确定检查样本大小n和Ac/Re:

4.6.1确定送检批量大小N。

4.6.2在附表一中,由批量(N)找到对应的批量范围。

4.6.3根据批量范围和检查水平(IL)确定样本大小字码。

4.1抽样检查:

4.1.1抽样检查是按统计方法,从一批产品中随机抽取一部分单位产品作为样本,对样本进行全检,并根据样本的检查对该批产品质量作出合格与不合格的判定。

4.2抽样方案:

4.2.1依所查得的样本字码和AQL值查找检查(即N,n/Ac,Re),如查得的样本数大于或等于批量数,则Βιβλιοθήκη 示该次检查为全检。1.0目的:

根据国家标准GB2828-87《逐批检查抽样程序和抽样表》,规定本公司计数抽样方法的使用准则。

2.0适用范围:

适用于我公司所有要采用计数抽样的地方。

3.0权责:

3.1品管员负责执行抽样检验的应用。

3.2品保部负责人负责抽样标准GB2828-87的培训和监督抽样标准的执行状况。

4.0作业流程

4.8.3d≥Re时,则判定送样批不合格。

5.0支持性文件及相关记录:

抽样计划AOL

4

基本名詞介紹-1

• 批量 是指每個檢驗批內製品單位的數量,其符號以「N」表示。 • 樣本 是從檢驗批中所抽取一個以上的單位製品所組成的,樣本 中的各個樣品均需隨機,而不考慮它的品質好壞的情況抽 出。樣本中所含的製品單位的數目稱樣本數或樣本大小, 其符號以「n」表示。 • 抽樣檢驗 從買賣雙方約定的檢驗批裏,依據批量大小,抽出不同數 量的樣本。將該樣本以事先約定的「檢驗方法」加以檢驗, 並將檢驗的結果與預先決定的「品質標準」比較,以決定 個別的樣品是否合格。

19

ISO2859 抽樣計划表使用實例1

【例】某工廠擬用ISO2859來驗收衛星工廠供應的零件,雙方約定AQL值 為1.5%,每週交貨一次,批量為3,000個,並採用單次抽樣,試求其抽 樣計劃。 【解】(1)AQL=1.5% (2)檢驗水準未特別指定,故採用檢驗水準Ⅱ (3)N=3,000 (4)由N及檢驗水準Ⅱ在〈樣本大小代碼表〉中查得代字為K (5)單一抽樣 (6)查表得抽樣計劃如下: 正常檢驗n=125,Ac=5,Re=6 加嚴檢驗n=125,Ac=3,Re=4 減量檢驗n=50,Ac=3,Re=4 (7)因未特別指定檢驗的程度,故開始用正常檢驗,然後依規定的 轉換程式來調整

AQL之設定-1

• 經驗法

(1)以缺點或不良品之等級來分

檢驗項目分,嚴重不良(缺點),主要不良(缺點)或次要不良(缺點),則 其AQL也各不相同,檢驗項目愈重要採取較嚴AQL

(2)以檢驗項目多少來決定

檢驗項目較少,採取較嚴格AQL,反之,採取較寬的AQL

• 損益平衡法—以成本立場來釐定適當AQL

每一零件 損益平衡點 檢驗成本 B.E.P 每不良之總成 修理成本

I A A B C C D E F G H J K L M N II A B C D E F G H J K L M N P Q III B C D E F G H J K L M N P Q R

抽样检验作业指导书(完整版)

抽样检验作业指导书(完整版)___编号: WI-版次:1.0生效日期:2020-1-1第1页共10页抽样检验作业指导书1.目的本作业指导书旨在指导检验员正确地按照AQL抽样计划进行物料、半成品、成品的抽样检验,确保物料、成品检验的判定符合AQL标准之要求。

2.范围适用于本公司所有进料、半成品、成品的检验。

3.职责检验员负责执行AQL抽样计划。

4.定义4.1.AQL:(Acceptance ___)接收质量限,是供方能够保证稳定达到的实际质量水平,是用户能接受的产品质量水平。

4.2.CR:(Critical)致命缺陷。

4.3.Ma:(Major)严重缺陷,也称主要缺陷。

4.4.Mi:(Minor)轻微缺陷,也称次要缺陷。

5.作业细则5.1.抽检方案依据接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2003)及抽样表,其中检查水平为一般检查水平Ⅱ级。

5.2.样本的抽选按简单随机抽样(见GB/T 3358.1-1993的5.7),从批中抽取作为样本的产品。

但是,当批由子批或(按某个合理的准则识别的)层组成时,应使用分层抽样。

按此方式,各子批或各层的样本量与子批或层的大小是成比例的。

5.3.抽取样本的时间样本可在来料时、批生产出来以后、批生产期间或库存重检时抽取。

两种情形均应按5.2抽选样本。

5.4.二次或多次抽样如在实际运作中,需要使用二次或多次抽样时,每个后继的样本应从同一批的剩余部分中抽选。

5.5.正常、加严和放宽检验5.5.1.检验的开始除非负责部门另有指示,开始检验时应采用正常检验。

5.5.2.检验的继续除非转移程序(见5.5.3)要求改变检验的严格度,对连续的批,正常、加严或者放宽检验应继续不变。

转移程序应分别用于各类不合格或不合格品。

5.5.3.转移规则和程序(见附件1)5.5.3.1.正常到加严当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。

抽样检验计划作业指导书

1.0目的

使公司的产品抽样计划有据可依,以加强公司产品的质量力度,满足客户需求。

2.0适用范围

使用于昆灿电器灯饰有限公司所有产品所需之原材料、半成品、委外加工品等。

3.0定义及术语

无

4.0职责

品管部:遵循此抽样检验计划规定进行抽样检验。

5.0作业细则

5.1来料

5.1.1纸箱、胶袋、插页等实行抽检;

5.1.2抽样允收水准:ANSI/ASQ Z1.4 LEVELS Ⅱ单次抽样计划,FCR=0,MAJ=1.0,MIN=4.0;

5.1.3:对于规格、性能、装配、材质抽样数:減量 decrease=5pcs, 正常 normal=8pcs, 加嚴 exacting=10pcs

5.2模塑车间,切割车间,粘胶车间

5.2.1抽样允收水准:ANSI/ASQ Z1.4 LEVELS Ⅱ单次抽样计划,FCR=0,MAJ=1.0,MIN=4.0。

5.3不良品界定

5.3.1 FCR:指产品的缺陷会对人身造成伤害的,如:毒性,漏电,利器,尖点等;或者产品主要功能不良。

5.3.2 MAJ:功能不良的;外观不良情况严重,直接影响产品外观的;包装不良的。

5.3.3 MIN:除FCR及MAJ之外的产品外观轻微不良。

6.0参考文件

无

7.0附件

7.1《ANSI/ASQZ1.4LEVELSⅡ单次抽样计划表》。

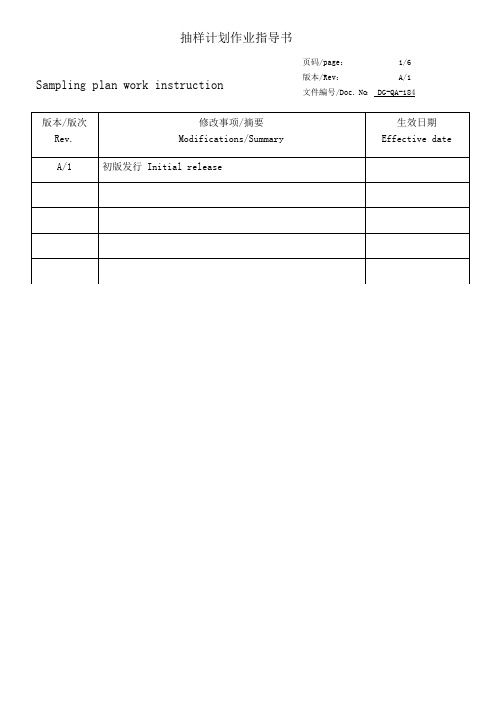

抽样计划作业指导书

Sampling plan work instruction版本/Rev:A/1文件編号/Doc. No: DG-QA-184Sampling plan work instruction版本/Rev:A/1文件編号/Doc. No: DG-QA-1841.目的Target通过对产品抽样检验结果的判定标准进行统一,为产品抽样检验提供依据。

By harmonizing the criteria for the sampling test results of products, it provides a basis for product sampling inspection.2.适用范围Scope适用于本公司进料,制程,成品各阶段的抽样。

Applicable to the sampling of the company's incoming, in process, and finished products.3.定义DefinitionSampling plan work instruction版本/Rev:A/1文件編号/Doc. No: DG-QA-1843.1缺陷:未满足与预期或规定用途相关的要求。

Defect: The requirements related to the intended or specified use are not met.3.2合格:满足规定和要求,可以接受。

Passed: meets the requirements and requirements and is acceptable.3.3不合格:未满足规定和要求,不可以接受。

Failed: Failure to meet the requirements and requirements is not acceptable.4.内容说明Procedure requirements4.1确定检验项目、判定标准。

【最新】抽样检验作业指导书-精选word文档 (1页)

【最新】抽样检验作业指导书-精选word文档

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!

== 本文为word格式,下载后可方便编辑和修改! ==

抽样检验作业指导书

篇一:抽样检验作业指导书(免费)

篇二:抽样作业指导书

篇三:5抽样检验作业指导书

制定:审核:批准:

制定:审核:批准:

制定:审核:批准:

附件一:转移规则

附件二:表1样本量字码

附件三:表2正常检验一次抽样方案

——使用箭头下面的第一个抽样方案。

如果样本量等于或超过批量,则执行100%检验。

——使用箭头上面的第一个抽样方案。

Ac ——接收数。

Re ——拒收数。

附件四:表3加严检验一次抽样方案

篇四:抽样检验作业指导书。

抽样计划使用规范

↓

1 2

2 3

G

32

↓

↓

↓

↓

↓

↓

↓

↓

↓

0 1

↓

↓

1 2

2 3

3 4

H

50

↓

↓

↓

↓

↓

↓

↓

↓

0 1

↓

↓

1 2

2 3

3 4

5 6

J

80

↓

↓

↓

↓

↓

↓

↓

0 1

↓

↓

1 2

2 3

3 4

5 6

8 9

K

125

↓

↓

↓

↓

↓

↓

0 1

↓

↓

1 2

2 3

3 4

5 6

8 9

12 13

L

200

↓

↓

↓

↓

↓

0 1

↓

↓

1 2

2 3

3 4

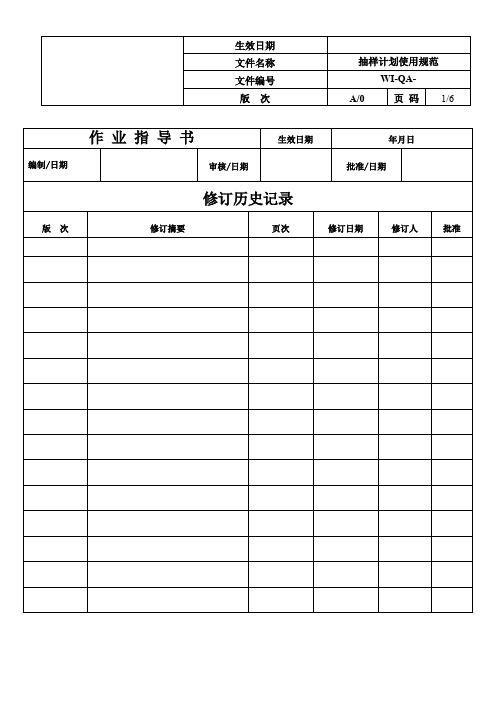

作业指导书

生效日期

年月日

编制/日期

审核/日期

批准/日期

修订历史记录

版次

修订摘要

页次

修订日期

修订人

批准

1.0目的:本抽样计划之制订,提供品管人员在执行各项检验工作时之抽样有所依据,并达成规范化抽样作业。

2.0范围:本程序适用于公司内需要使用到抽样检验之作业。

3.0相关术语及定义

3.1批(lot):凡是具有相同的来源,且在相同的条件下生产所得到一群规格相同的产品,可称为一批。

样本大小代字

样本大小

允收品质水准(减量检验)★

0.010

抽样计划制定与使用

抽样方案制定与使用引言抽样是一种常用的数据收集方法,它通过从总体中选择一局部个体进行观察或测量,以推断总体的特征。

在进行统计分析或研究调查时,抽样方案的制定和使用是至关重要的,它能够确保样本的代表性和可靠性。

本文将介绍抽样方案的制定过程和使用方法。

1. 抽样方案制定1.1 确定研究目标和问题在制定抽样方案之前,需要明确研究的目标和问题。

明确研究目标有助于确定样本的选择和人数,以及相关调查或测量的内容和指标。

1.2 选择抽样方法根据研究的目标和问题,可以选择不同的抽样方法。

常用的抽样方法包括随机抽样、系统抽样、整群抽样等。

需要根据具体情况选择适合的抽样方法。

1.3 确定样本量确定样本量是制定抽样方案的关键步骤。

样本量确实定需要考虑总体的大小、抽样方法和期望的抽样误差等因素。

可以通过样本量计算公式或专业的抽样软件来确定样本量。

1.4 制定抽样框架抽样框架是指总体个体的清单或描述。

制定抽样框架需要参考相关数据资源,以确保抽样的全面性和可行性。

可以使用政府统计数据、企业数据或调查问卷等来构建抽样框架。

2. 抽样方案使用2.1 样本选择根据抽样方案选择样本是抽样方案的核心步骤。

根据选择的抽样方法和抽样框架,按照一定的规那么和程序选择样本。

需要注意的是,样本的选择应该具有随机性和代表性。

2.2 数据收集在抽样方案使用阶段,需要进行数据收集工作。

根据研究的目标和问题,选择适宜的数据收集方法,例如调查问卷、实地观察、访谈等。

在数据收集过程中,需要注意保持数据的准确性和完整性。

2.3 数据分析抽样方案使用后,可以进行数据分析。

根据研究的目标和问题,选择适宜的统计分析方法,例如描述统计分析、推断统计分析等。

通过数据分析可以获得有关总体的信息和结论。

2.4 结果解释在抽样方案使用后,需要对结果进行解释和讨论。

根据数据分析的结果,解释研究的结论,并对研究的局限性和推广性进行讨论。

总结抽样方案的制定和使用是进行统计分析或研究调查的根底工作。

抽样和样品管理作业指导手册doc 8页

抽样和样品管理作业指导手册(doc 8页)四川航路通工程检测咨询有限公司作业指导书(QW4)(QW3.20样品管理)编制陈挺伟审核刘宏批准张国光二○一○年元月十八日发布二○一○年二月二日实施抽样和样品管理作业指导书一、目的确保样品的数量和质量以及样品的管理符合质量管理体系要求。

二、适用范围适用于本公司所有试验检测样品。

三、职责1.试验检测技术员是相应试验检测样品管理直接责任人。

2.各实验室负责人负有向技术员宣贯有关样品管理的规定、作业指导书、规范标准等;还要负责检查督促技术员的样品管理是否符合要求;对于技术员提出的样品管理存在的硬件设施问题及时向质量负责人汇报。

3.质量负责人及公司质量监督员负有监督管理各实验室样品管理的职责。

采用内审、质量监督检查以及预防纠正改进的方法持续提高样品管理水平。

四、有关要求1.样品的收取样品的收取是指对委托方所送样品进行收取。

从试验检测管理环节来说,样品收取是第一个环节。

如本环节存在问题,以后的试验检测工作将全部废除。

样品收取时要向委托方询问或在填写委托单后根据委托单收取,测试项目、材料粒径和规格、材料外观和材料数量。

严禁收取外观破损,数量低于应收取数量,材料与委托单不一致的样品。

收取样品的数量严格按照表执行。

收取样品的有关内容在委托单中记录即可。

2.取样或抽样各材料的取样和抽样在相应的试验检测规范标准中有专门的说明,要严格执行。

取样和抽样需要注意的是:样品的代表性、取样器的标准性和取样的数量。

样品的代表性从样本符合性、取样点或位置的选取方面进行控制。

样本母体与委托所取样品的各项要求必须符合,不符合时,严禁取样。

取样点要注意随机性,严禁有意识的选取外观偏好或偏差的点、面。

取样点、面的位置要从样本母体的各个方面、层面全面选取,严禁图方便或省事只从样本母体的地面或表面选取。

如从生产线上取样,应考虑生产同批次样品的整个时间,应覆盖生产起始时间、中间时间和结束时间。

同时,在取样时,还要注意样本母体的批次(或台班),要分批次(或分台班)取样,严禁各批次(或各台班)混合取样。

抽样计划作业规范

S-4

Ⅰ

Ⅱ

Ⅲ

2~8

A

A

A

A

A

A

B

9~15

A

A

A

A

A

B

C

16~25

A

A

B

B

B

C

D

26~50

A

B

B

C

C

D

E

51~90

B

B

C

C

C

E

F

91~150

B

B

C

D

D

E

G

151~280

B

C

D

E

E

G

H

281~500

B

C

D

E

F

H

J

501~1200

C

C

E

F

G

J

K

1201~3200

C

D

E

G

H

K

L

3201~10000

C

D

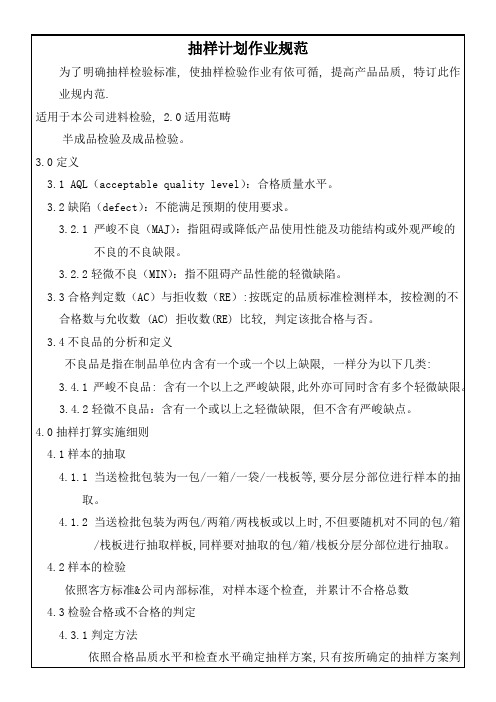

4.2样本的检验

依照客方标准&公司内部标准,对样本逐个检查,并累计不合格总数

4.3检验合格或不合格的判定

4.3.1判定方法

依照合格品质水平和检查水平确定抽样方案,只有按所确定的抽样方案判定是合格的,才能最终判定该批检查合格,否则,不合格。

4.3.2样本大小大于或等于批量的规定

当抽取方案的样本大小等于或大于批量时,将刻批量看作样本大小,抽样方案的判定数保持不变。

F

G

J

L

M

10001~35000

C

D

F

H

K

M

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检方式进行;

核准

审查

制定

厦门名城造花企业有限公司

抽样计划使用指导书

文件编号

版别

A/0

页次

2/3

3.1.4进料(原物料)检验抽样方案如附表一;

3.1.5进料(外发品)检验抽样方案如附表二;

3.1.6其它原物料的抽样,按下表抽样方案进行:

90~299

20

300~499Biblioteka 30500~1999

40

2000以上

50

3.2.2各工序制程检验抽样方案如附表三;

3.2.3制程(染画)检验抽样方案如附表四;

3.3最终与出货检验抽样方案如附表五;

4.抽样方案的使用方法:

4.1一般情况下,起始检验作业采用“正常”抽查方案;

4.2依组别查找相应的AQL值;

批量大小

检查比例

每单位(袋、包、桶)抽检数据处理

5单位以下

100%

20—30克

(纸浆350克,其它小包装10克)

6—50单位

20%

51单位以上

10%

3.2制程检验抽样方案:

3.2.1染色中需高温定色的制品,采用如下抽样方案进行,其允收范围为不良率低于10;

批量大小(G)

样本大小(PCS)

1~89

10

厦门名城造花企业有限公司

抽样计划使用指导书

文件编号

版别

A/0

页次

1/3

制定部门

品保部

制定日期

2000-11-07

修订日期

生效日期

1.在进料、制程、最终与出货检验过程中,根据不同原物料类别、不同材质、不同工序品质要求的差异性,分别规定其允收水准(AQL)及采用相应的判定数组(Ac、Re)。

2.抽样检验批构成原则:

6.4制程检验规范(T-3-06-05)

6.5最终与出货检验规范(T-3-06-06)

7.使用表单:

7.1进料检验记录表(T-4-06-07→08)

7.2制程检验记录表(T-4-06-09→12)

7.3最终与出货检验记录表(T-4-06-13)

3.抽样方案的确定:

3.1进料检验抽样方案如附表,其具体作业依《进料检验规范》执行。

3.1.1布类的抽样以供应商布标为依据,按同批号、同布种、同一次到货为检验批,进

行随机抽样,检验后依样本品质状况,判定其批品质状况;

3.1.2纸箱、标签、表单等印刷品的抽样,依批次随机抽取1PC作为样本,检验后依样

本品质状况,判定其批品质状况;

5.2“正常”转为“放宽”原则:

5.2.1连续10批合格;

5.2.2生产稳定,无品质异常发生;

5.2.3品管主管(经副理)认为可以“放宽”检查。

5.3“放宽”转为“正常”原则:

5.3.1有一批被拒收或判为不合格;

5.3.2有一批为有条件的合格,包括“特采”;

5.3.3生产不正常,有品质异常发生;

5.3.4品管主管(经副理)认为必须回到“正常”检查。

4.3依送检量大小,在“批量大小”栏,找到相应的批量范围,并在同一行找到相应的“样本大小”栏,确定样本大小;

4.4在“样本大小”的同一行找出与选定的AQL值相对应的判定数组(Ac、Re)。

4.5依样本大小所确定的数据,在送检批中抽样,依产品品质标准进行检验,检验结果与

所选定判定数组(Ac、Re)相比较,即不合格品数小于或等于Ac,判定为合格;不合

格品数大于或等于Re,判定为不合格。

5.检验宽严程度调整:

厦门名城造花企业有限公司

抽样计划使用指导书

文件编号

版别

A/0

页次

3/3

5.1检验宽严程度调整是以AQL值为判定基础;当提供的产品质量好于AQL时,首先采用

“正常”抽查方案;当质量一直维持比AQL好时,采用“放宽”抽查方案;当质量比AQL坏时,采用“加严”抽查方案。

5.4“加严”转为“正常”:连续5批合格。

5.5“正常”转为“加严”:连续5批中有2批不合格。

5.6本指导书所列表单保存期限一年,逾期销毁。

5.7本指导书经呈总经理核准后执行,其修订亦同。

6.相关文件

6.1 GB2828-2829-87(国家标准)

6.2检验与测试管理规定(T-3-06-01)

6.3进料检验规范(T-3-06-04)

2.2.2染色和染画,依同订单号、同货号、同色号、同作业员、同一次送验的制品构成一个检验批;

2.2.3压模依同订单号、同货号、同色号、同刀模、同作业别、同作业员、同一次送验的制品构成一个检验批;

2.2.4染果和组合,依同订单号、同货号、同色号、同作业别、同作业员、同一次送验的制品构成一个检验批;

2.3最终与出货检验批依同订单号、同货号、同色号、同包装方式、同一次送验的制品构成一个检验批;

2.1进料检验批构成:

2.1.1原物料进料检验依同一回厂时间、同一规格、同批号的同种原物料,作为一个检验批;

2.1.2外发(成品、半成品)依同一外发户、同一次送验的同货号、同色号、同作业别的制品作为一个检验批。

2.2制程检验批构成:

2.2.1裁断依同订单号、同货号、同材质、同一次送验的制品构成一个检验批;