带控制点的工艺流程图

离子交换带控制点的工艺流程图

(一)带控制点的工艺流程工艺流程及原理反洗水废液正洗水工作原理:离子交换是指水溶液通过树脂时,发生在固体颗粒和液体之间的界面上,固液间离子相互交换的过程。

离子交换反应是可逆反应,离子交换对不同组分显示出不同的平衡特性。

在水处理中常见的离子交换反应是水的软化,除盐及去除或回收污水种重金属离子等。

水中在阳离子交换剂上的Na+离子进行交换反应。

其反应如下:2RNa+M2+=R2M+2Na2+式中:R-----离子交换剂的骨架N+-----交换剂上可交换离子M2+----水溶液中二价阳离子(三)自动控制,在线检测及参数调节自动控制:水泵1、调节池,盐池,软水池均设下水位开关及水位下限自动报警装置。

水位达下限时报警并停泵。

在线检测:1、流量:泵(A-J,L-N)出口流量在线检测,其中泵(A-C)流量的瞬时值和累计值通过计算机显示,记录和打印。

2、测硬度:A7-A8检测3、Ph值:调节池中污水,混合反应池中污水,泵(G)出水的Ph值在线检测,既可现场检读,也可通过计算机显示,记录并打印。

运行参数调节及控制策略1、流量:泵(I-K)皆为交流电源离心泵,泵(I-K)连接电磁流量计(F1 -10 )可通过计算机,根据流量设定值指定变频器工作,改变泵的转速以调节其流量。

(四)额定运行参数及预期效果1、盐池容积:12.3L2、离子交换柱:进水流量0.1m3h-1,进水空塔流速=正洗强度=12.7m/h,正洗流量100Lh-1,反洗强度10.2m/h,反洗流量80Lh-1,正反洗时间各15分钟。

3、软水池:流量0.10m3h-1,容积1.37m,停留时间13.7小时。

4、调节池:流量0.10m3h-1。

(五)非标设备的工艺设计及计算一)调节池1.容积:设停留时间t=12h ,则V=Q.T=0.10×12=1.20m 32.直径、高度:设h=D ,锥底Φ100,则V=0.785D 3=1.20,则 H=D=1.20m3、管口直径(1)进水管:10分钟充满调节池,管内流速u 0=,则 管中流量Q 0=t V =102.1×60=7.2 m3.h -1 D 0=00785.0U Q =6.1*785.03600/2.7=40mm(2)溢流管流速U 1=0.5 m.s -1 Q 1=Q 0=7.2 m 3.h -1D 1=11785.0U Q =5.0*785.03600/2.7=70mm(3)出水管U 2=1.0 m.s -1, Q 2=0.10 m 3.h -1D 2=22785.0U Q =0.1*785.03600/10.0=6mm ,取D 2=20mm(4)放净管 D 3=40mm4、示意图如图14所示。

PID、PFD、PDP

PDP:Process Design Package 工艺设计包

PID:Process Instrument Diagram 工艺管道仪表流程图PFD:Process Fluid Diagram 工艺流程图

PID图:管道及仪表流程图

管路和仪表流程图PID:Piping & Instrument Diagram,又称带控制点的工艺流程图。

包括所有的管路,反应器,储罐,泵,换热器等化工设备,以及各种阀门等

PCD图:工艺控制流程图,

也就是PID上的仪表图,通常是设计院内部设计过程文件、最终体现在终版PFD中PCD图。

是由工艺、仪表等专业合作完成的。

PCD直观地显示出所有工艺设备、工艺物料管道、辅助管道、阀门、主要管件以及工艺参数中各组成部分及其互相影响关系和信号的联系,以便对系统特性进行分析和研究。

流程图flow diagram

工艺流程图process flow diagram (PFD)

管道及仪表流程图piping and instrument flow diagram (PID)

公用工程流程图utility flow diagram (UFD) 管线表line list; line schedule

命名表;管道表nomenclature

设备表equipment list (schedule)。

阅读带主要控制点的工艺流程图

阅读天然气脱硫系统带主要控制点的工艺流程图(初步设计图)姓名:艾家圆班级:工艺07.5班学号:070410201011.主要物料的工艺流程。

(1)由配气站来的天然气配料,经罗茨鼓风机(J0701A B)增压,从脱硫塔(E0701)底部进入与塔顶进入的氨水气液两相逆流接触,天然气中的有害物资硫化氢,经过化学吸收过程,被氨水吸收脱除。

然后进入除尘塔(E0702),在塔中经水进一步除尘和去除微量杂质后,由塔顶出去至后续工段。

(2)由碳化工段来的稀氨水进入氨水贮罐(F0701),经氨水泵加压,从脱硫塔上部进入。

吸收了硫化氢的氨水从脱硫塔底部流出,经氨水泵(J0702A B)加压打入再生塔(E0703),在塔中与新鲜空气逆流接触发生氧化反应,脱除废氨水中的硫化氢,产生的酸性合成气从再生塔塔顶出去被送到硫磺回收装置;从再生塔底部出来的再生氨水由氨水泵打入脱硫塔(E0701)后循环使用。

注:天然气来自配气站,稀氨水来自碳化工段,不属于来自脱硫装置,也即来自界区外,因此用界区标志。

其他合成气至硫磺回收工段,脱硫气至造气工段,污水至污水处理池也同理。

2.辅助介质在流程中的作用。

由空气鼓风机鼓入的空气用来除去废氨水中的硫化氢(H2S);除尘塔塔顶进入的一次水用来除去脱硫气体中的微量杂质。

3.仪表控制点的情况。

天然气脱硫系统中只有检测仪表。

在两台罗茨鼓风机的出口、两台氨水泵出口、空气鼓风机的出口和除尘塔物料入口就地安装6个压力指示仪表。

脱硫塔、氨水贮罐、再生塔和除尘塔各装有一个液位指示仪表。

在天然气原料线和除尘塔料气入口处,装2个取样分析点。

4.阀门种类、作用、数量。

脱硫工艺系统各管段均装有阀门,对物料进行控制。

共使用了三种阀门:截止阀11个(不包括液位指示仪表的检修阀门),闸阀6个,止回阀2个。

止回方向,即可由氨水泵打出,不可逆向回流,以保证安全生产。

图中字母代号的意义:NG 天然气AMW 氨水SG 合成气RAW 一次水IS 生产污水。

带控制点的工艺流程图(PID)_讲义PPT课件

4

谢谢您的指导

THANK YOU FOR YOUR GUIDANCE.

感谢阅读!为了方便学习和使用,本文档的内容可以在下载后随意修改,调整和打印。欢迎下载!

2020/10/13

汇报人:XXXX 日期:20XX年XX月XX日

5

➢ 图例可以使阅读者不借助书册,即可看懂图中的各种文字、字母和数

字符号。图例的具体内容包括如下四点:

a) 图形标志和物料代号的说明;

b) 管道标注说明;

c) 控制点符号标注;

d) 控制参数和功能代号标注。

➢ 附注:设计中一些特殊要求和有关事宜在图上不宜表示或者表示不清

楚时,可在图上用文字、表格、简图的方式加以说明。一般附

3)绘制步骤

➢ 根据流程,选定图纸大小(一般为A1),绘制图框及标题栏、修改栏;

➢ 用细实线画出厂房的地平线;

➢ 根据流程,从左到右,用细实线绘出流程各设备的示意图,料流程线,并标注流向箭头。在流程线的起止位

置注明来源和去向等;

2020/10/13

注加在标题栏附近。

2020/10/13

3

➢ 附注:设计中一些特殊要求和有关事宜在图上不宜表示或者表示不清

楚时,可在图上用文字、表格、简图的方式加以说明。一般附

注加在标题栏附近。

➢ 标题栏和修改栏

标题栏也称图签,位于图纸的右下角,注写项目名称、设计阶 段

等信息,便于图纸的管理;修改栏中填写修改内容。

➢ 阀门、管件和管道附件按HG20519.32-92标准中的规定绘制;

2020/10/13

2

➢ 仪表及控制点、控制元件的代号及图形符号按HG20519.32-92的标准

绘制;

B 图例和索引

带控制点工艺流程图

带控制点工艺流程图控制点工艺流程是指在生产过程中设立关键控制点,通过监测和控制这些点来保持产品的质量和稳定性。

下面是一个关于饼干生产的控制点工艺流程图和说明。

首先,原料准备是饼干生产的第一步。

在这个控制点中,我们需要确保原料的新鲜度和质量。

原料可以包括面粉、黄油、糖等。

在这个控制点中,我们需要检查原料是否过期,是否受潮或受污染。

如果有任何问题,我们将拒绝使用这些原料。

同时,我们需要确保原料的数量满足生产需求。

接下来是配料,这个控制点是为了确保配料的准确性和均匀性。

在这个控制点中,我们需要称量每种原料的正确数量,并确保它们均匀地混合在一起。

我们可以使用自动化设备来实现这个过程,并监测每个原料的称量和混合状态。

然后是面团制备,这个控制点是为了确保面团的质量和一致性。

在这个控制点中,我们需要根据产品规格制备面团,并确保面团的水分和温度在合适的范围内。

我们可以使用自动化设备来搅拌和控制面团的制备过程,并监测面团的质量。

接下来是饼干成型,这个控制点是为了确保饼干的形状和尺寸一致。

在这个控制点中,我们需要将面团通过模具成型,并确保每个饼干的形状和尺寸符合要求。

我们可以使用自动化设备来实现这个过程,并监测每个饼干的成型状态。

然后是烘烤,这个控制点是为了确保饼干的烘烤时间和温度合适。

在这个控制点中,我们需要将饼干放入烤箱,并设置适当的烘烤时间和温度。

我们可以使用自动化设备来控制烘烤过程,并监测饼干的烤制状态。

最后是冷却和包装,这个控制点是为了确保饼干的质量和卫生。

在这个控制点中,我们需要将烤好的饼干放置在冷却架上,并等待其完全冷却。

然后,我们将饼干包装到卫生的包装盒中,并密封起来。

我们可以使用自动化设备来实现这个过程,并监测每个包装的完整性和卫生状况。

通过以上各个控制点的监测和控制,我们可以确保饼干的质量和稳定性。

这些控制点的工艺流程图如下所示:原料准备--> 配料 --> 面团制备 --> 饼干成型 --> 烘烤 --> 冷却和包装在生产过程中,我们需要不断监测和调整这些控制点,以确保产品的质量符合标准。

2-3 带控制点的工艺流程图-PPT课件

设备类别代号表

2.3.3 管道代号

按照(HG20519-2009) 《化工工艺设计施工图内容和深度 统一规定》 的要求,管道及仪表流程图中的管道应标注四 个部分,即管道号(管段号,由三个单元组成)、管径、 管道等级和隔热或隔声代号,总称为管道组合号(管道代 号),一般标注在管道的上方,如下图所示: PG 03 001 - 100 L1B - C (1) (2) (3) (4) (5) (6) 管道组合号(管道代号)由六个单元组成,这六个单元依 次是:(1) 物料代号; (2) 主项代号; (3) 管道顺序号,以 上三个单元组成管道号(管段号); (4) 管道尺寸;(5) 管 道等级;(6) 隔热或隔声代号。具体内容如下:

(1) 物料代号

常用物料代号表

a.工艺物料代号

b.辅助、公用工程物料代号

(5)管道等级 管道等级号由下列三个单元组成: L 1 B (1) (2) (3) (1)第一单元为管道的公称压力(MPa)等级代号,用 大写英文字母表示。A~K用于ANSI标准压力等级代号 (其中I、J不用),L ~Z用于国内标准压力等级代号(其 中O、X不用)。 常用的国内标准压力等级代号: L ——1.0MPa M——1.6MPa N ——2.5MPa P ——4.0MPa (2) 第二单元 为顺序号,用阿拉伯数字表示,由1开始。 (3) 第三单元 为管道材质类别,用大写英文字母表示, 与顺序号组合使用。

P 03 101 A E 03 102 B (1) (2) (3) (4) 这四个单元依次是:(1) 设备类别代号;(2) 设备所在的主项 (建筑单体/车间/工段)的编号;(3) 主项内同类设备顺序号; (4) 相同设备的数量尾号。

E 03 101 B 相同设备的数量尾号为 B 主项内同类设备顺序号为 101 设备所在的主项编号(车间、工段)为 03 换热器 T 02 105 A 相同设备的数量尾号为 A 主项内同类设备顺序号为 105 设备所在的主项编号(车间、工段)为 02 塔设备

工艺设计说明书带控制点的工艺流程图主体设备工艺条件图化工原理课程设计

2、再沸器 (1)要求: 要求画组装图(简化); 不要将再沸器与塔画在一起,画再沸器单体设备; 确定主要工艺结构尺寸; 对辅助结构可示意表示,不给尺寸(拉杆、防冲板) 材料及强度不考虑(强度核算)

工艺设计说明书带控制点的工艺流程图 主体设备工艺条件图化工原理课程设计

(2)再沸器组装图 1)壳体 2)封头 3)花板、排管 4)折流板 5)接管大、小尺寸及定位尺寸 6)管束

工艺设计说明书带控制点的工艺流程图 主体设备工艺条件图化工原理课程设计

1、精馏塔的绘制 (1)塔体及裙座: NP、HT、再沸器高度等 (2)塔板分布: NP、HT (3)塔板布置: 水力学要求 (4)接管及分布:内径及长度,要求画出轮廓 (5)人孔(10-20板一个)

工艺设计说明书带控制点的工艺流程图 主体设备工艺条件图化工原理课程设计

工艺设计说明书带控制点的工艺流程图 主体设备工艺条件图化工原理课程设计

二、设备工艺条件表示方法

2)尺寸的基准 a. 设备的筒体、封头的中心线 b. 设备支座的底面 c. 设备法兰的密封面 d. 设备筒体和封头焊接环焊线

3)尺寸的标注方法 尺寸数字随尺寸线方向变化,在尺寸线上方及

左方原则上不许注出封闭尺寸。

主体设备工艺条件图化工原理课程设计

二、设备工艺条件图表示方法

(3) 管口方位图 1)粗实线画设备主体轮廓图,以点划线标出管中 心线,用粗实线画接管及零件的示意图。 2)以顺时针标注角度 3)接管以小写字母a.b.c…..编号 (不推荐i,l,o,q用途尺寸) 相同管则字母加下标:a1,a2….. 编号时按顺时针。

要求:平直、交叉处(细让粗、后让先) 考虑设置间的相对位置 工艺设计说明书带控制点的工艺流程图

主体设备工艺条件图化工原理课程设计

化工PID工艺流程图设计ppt..

测量点

北方民族大学化工学院

仪表的图形符号

18

仪表安装位置不同,所用图形符号也不同。

仪表安装位置的图形符号

安装位置

就地安装 集中盘面 安装 就地盘面安装

图形符号

安装位置 就地安装 (嵌在管道中)

集中仪表盘 背面安装 就地仪表盘 背面安装

图形符号

仪表号

检测系统中,每个仪表都有仪表号。 组成:字母代号组合+阿拉伯数字

A B

C

150 300 400 600

L M N

P

1.0 1.6 2.5

Q R

S T

6.4 10.0 16.0 20.0

U V

W

22.0 25.0 32.0

G

D

4.0

北方民族大学化工学院

12

管道流程线的画法及标注

隔热及隔声代号

代号 H C 功能类别 保温 保冷 备注 采用保温材料 采用保冷材料

P

D E S W O

北方民族大学化工学院

15

常见阀门的图形符号

HG20519.4-92

名称 截止阀 闸阀

针型阀 球阀

升降止回阀 旋启止回阀

符 号

名称

安全阀 三通阀

符 号

SV

○

四通阀

SV

.

减压阀

角阀

SV

疏水阀

北方民族大学化工学院 16

管件图例

弯头

三通

四通

法兰盖

盲板

异径管

防雨帽

管帽

敞开漏斗

闭口漏斗

常开

常关

17

北方民族大学化工学院

锅炉给水 化学污水

循环冷却水回水 循环冷却水上水

带控制点的工艺流程图课件

输出控制点

用于控制流程的输出,确 保输出的质量和合规性。

控制点在工艺流程图中的表示方法

STEP 03

STEP 02

控制点可以标注在流程图 的相应位置,以便于识别 和管理。

STEP 01

在控制点处标注关键信息 ,如操作名称、参数要求 、决策条件等。

使用统一的图形符号和标 1

注方式,确保不同人员能 够理解和交流。

标注明确

4

标注内容要准确、简明, 包括设备名称、操作条件 、工艺参数等。

清晰简洁

避免过于复杂的流程图,

2

尽量使用简洁的符号和线

条,使流程图易于理解和

操作。

逻辑合理

3 遵循工艺过程的逻辑顺序

,确保流程图的正确性和 可靠性。

Part

02

带控制点的工艺流程图介绍

水处理流程中的控制点

总结词

水处理流程中的控制点是确保水处理效果和质量的关键环 节。

详细描述

在水处理过程中,控制点通常设置在混合、反应、过滤等 关键环节中,用于监控流量、压力、PH值等参数,确保 水处理效果达到预期目标。

总结词

控制点的设置需要考虑水处理工艺的特点和要求,以及设 备、管道、阀门等硬件设施的配置。

食品加工流程中的控制点

总结词

食品加工流程中的控制点是确保食品安全和质量的关键环 节。

详细描述

在食品加工过程中,控制点通常设置在原料验收、加工过 程、成品检验等关键环节中,用于监控温度、时间、卫生 条件等参数,确保食品的安全和质量。

总结词

控制点的设置需要考虑食品加工工艺的特点和要求,以及 设备、工具、容器等硬件设施的配置。

带控制点工艺流程图pid

带控制点工艺流程图pidPID控制是一种广泛应用于工业自动控制系统中的控制方法。

PID是三个英文单词Proportional、Integral、Derivative的缩写,即比例、积分、微分。

PID控制根据被控制系统的反馈信号与设定值之间的差异,通过计算出的控制量来调节被控制系统的输出,使其达到设定值,从而实现闭环控制。

下面介绍一个PID控制在工艺流程中的应用。

首先,控制点的工艺流程如下:1. 传感器:采集被控参数的实际值,并将其发送给控制器。

2. 控制器:根据设定值和传感器反馈的实际值,计算出相应的控制量。

3. 执行器:根据控制量的大小来调节被控设备的输出。

具体的PID控制步骤如下:步骤一:设定值的设定操作员根据实际需求,设置被控参数的设定值,即期望被控参数的值。

例如,设定恒温槽的温度为40摄氏度。

步骤二:传感器采集被控参数的实际值传感器实时采集被控参数的实际值,例如恒温槽的实际温度,并将实际值发送到控制器。

步骤三:控制器计算出控制量控制器根据设定值和传感器反馈的实际值,利用PID算法计算出相应的控制量。

PID算法是根据被控参数与设定值之间的差异来决定控制量的大小的。

其中,比例项(P项)根据被控参数与设定值之间的差异,直接计算出一个比例系数;积分项(I项)计算过去一段时间内差异的累积,用于调节系统的静态误差;微分项(D项)则用于抑制系统的超调和振荡。

通过PID算法计算,控制器可以得到相应的控制量,例如调节恒温槽的加热功率。

步骤四:执行器调节被控设备的输出执行器根据控制量的大小来调节被控设备的输出。

例如,在恒温槽的控制中,执行器可以根据控制量的大小,调节加热器的功率,以控制恒温槽的温度。

步骤五:反馈被控参数的实际值执行器改变被控设备的输出后,被控参数的实际值会相应地发生变化。

传感器实时采集被控参数的新的实际值,并将其发送给控制器,以更新反馈信息。

步骤六:循环运行PID控制上述步骤会循环运行,控制器根据持续更新的实际值和设定值,计算出新的控制量,执行器调节被控设备的输出,从而实现对被控参数的精确控制。

带控制点的工艺流程图绘制-流程图画法

A阀气关(FO),B阀气开(FC),当仪表空气突然停止 时,几乎全部循环氢进入热交换器E-1,保证反应器流出物换 热冷却后温度更低,即进入高压分离器的温度低,不会出现 安全问题。如果反应器流出物换热冷却后温度过高,即进入 高压分离器的温度高,大量烃气体与氢气一同进入循环氢压 缩机的管线,沿途降温会产生大量的凝液,严重时会损坏压 缩机。

T I-11 01

序号 装置号 功能字母代号 被测变量字母代号

一、串级控制

加氢反应器温度控制包括二个控制回路:反应器入口温度和加热炉燃料气压力的串级控制 及2号床层入口温度的单回路控制。

由温度调节TRC-101与加热炉燃料气压力调节PIC-101串级控制反应器入口温度,以克服 来自燃料方面的干扰。反应器入口温度调节器为主调节器,它的输出值是燃料气压力调节器 (副调节器)的给定值。当入口温度偏离给定值时,则温度调节器的输出值发生变化,即燃 料气压力调节器的给定值变化,因而此调节器输出改变,燃料气调节阀开度相应变化,进入 炉子燃料量变化,使反应器入口温度达到给定值。当燃料气压力变化时,即压力调节器的测 量值发生变化,而此时的给定值未变(即温度调节器输出未变化),因此压力调节器的输出 变化,调节阀开度相应改变而维持压力不变。

13、右图的图形符号所表示的是截止 阀 (√ )

14、右图的图形符号所表示的是闸阀 (√ )

15、右图的图形符号所表示的是升降 式止回阀 (√ )

FfI

AI

FIC

FfIC

AIC

FIA

FfIA

AIA

FIS

FfIS

AIS

FR

FfR

AR

FRC

FfRC

ARC

FRA

FfRA

ARA

带控制点的工艺流程图学习资料

采用保温材料 管道等级 压力1MPa 顺序号为1碳钢 管道外径为 114mm, 壁厚为 10mm 管道顺序号为 06 主项编号(工段或车间)为 02 物料代号 工艺液体

FICQ

表示为第一工序第01个流量控制回路(带累计指示),

101

累计指示仪及控制器安装在控制室。 Q表示积分 。

HIC

表示为第一工序第01个带指示的手动控制回路,

101

手动控制器(手操器)安装在控制室。

LIC

101

表示为第一工序第01个带指示的液位控制回路,液位指示控制器安装在控制室。

TI TI

101 102 表示为第一工序第01、02个温度PI 101 102

表示为第一工序第01、02个压力检测回路,压力 指示仪安装在现场。

浮阀塔 泡罩塔

(2) 设备图例-反应器 R (Reactor)

固定床反应器

列管式反应器

流化床反应器

容器 V (Vessels)

卧式

立式

换热器 E (Heat exchanger) Exchange

换热器简图

固定管板式换热器

U型管式换热器

浮头式换热器

换热器 E

釜式换热器

套管式换热器

蛇管式换热器

二段往复压缩机(L型)

四段往复压缩机

动力机

2.3.2 设备位号

按照(HG20519-2009) 《化工工艺设计施工图内容和深度统一 规定》的要求,施工图中设备名称应与初步设计所确定的名称 一致。 1)设备位号的组成 每台设备只编一个位号,由四个单元组成,如下所示: P 03 101 A (1) (2) (3) (4)

带控制点工艺流程图

带控制点的工艺流程图符号说明

带控制点工艺流程图(PID)

1、图1所示为硫酸生产中的沸腾炉。

试说明图中的位号和图形的意义是:

图1 硫酸生产中的沸腾炉带控制点工艺流程图

答:

(1)仪表位号TI-101、TI-102、TI-103表示第一工序第01、02、03个温度

检测回路。

期中:T表示被控变量为温度;I表示仪表具有指示功能;

表示该温度指示仪表属于仪表盘正面安装,用于操作员监视用。

(2)仪表位号PI-101表示第一工序第01个压力检测回路。

其中P表示被测

变量为压力;I表示仪表具有指示功能;表示该压力表按照在现场。

(3)仪表位号PRC-102表示第一工序第02个压力控制回路。

其中:P表示被测变量为压力;RC表示仪表具有记录、控制功能。

(4)仪表位号AR-101表示第一工序第01个成分分析回路。

其中:A表示被测变量为成分;R表示仪表具有报警功能。

(5)如有侵权请联系告知删除,感谢你们的配合!

(6)(7)

(8)。

带控制点的工艺流程图设计ppt课件

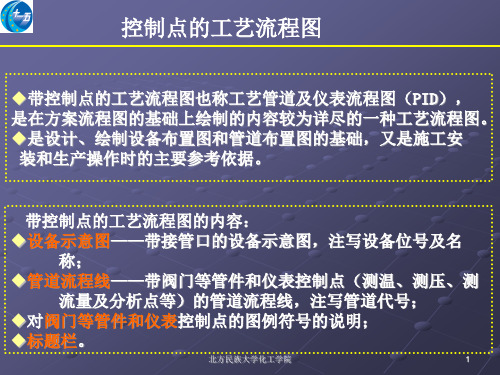

带控制点的工艺流程图也称工艺管道及仪表流程图(PID), 是在方案流程图的基础上绘制的内容较为详尽的一种工艺流程图。

是设计、绘制设备布置图和管道布置图的基础,又是施工安 装和生产操作时的主要参考依据。

带控制点的工艺流程图的内容:

设备示意图——带接管口的设备示意图,注写设备位号及名

称;

车间或工段号

设备序号

设备分类号

相同设备序号

V18 01 a-d

槽罐

设备分类号 塔 ( T ): tower 反应器(R) reactor 槽 罐(V )vat

设备名称

压缩机(C) compressor 换热器(E) exchange heat 泵(P)pump

北方民族大学化工学院

3

类别

塔 (T)

填 料 塔

二、管道流程线的画法及标注

名称 主要物料管道 其他物料管道 引线、设备、管 件、阀门、仪表

等图例

仪表管道

原有管线 伴热(冷)管道

图例

名称

粗实线 电伴热 0.9~1.2 mm 管道

中粗线 夹套管 0.5~0.7 mm

细实线

管道隔

0.15~0.3 mm 热层

电动信号线 翅片管

气动信号线 柔性管

管线宽度与其相接 同心异 的新管线宽度相同 径管

A 150 E 900 L 1.0 Q 6.4 U 22.0

B 300 F 1 500 M 1.6 R 10.0 V 25.0

C 400 G 2 500 N 2.5 S 16.0 W 32.0

D 600

P 4.0 T 20.0

北方民族大学化工学院

11

管道流程线的画法及标注

隔热及隔声代号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

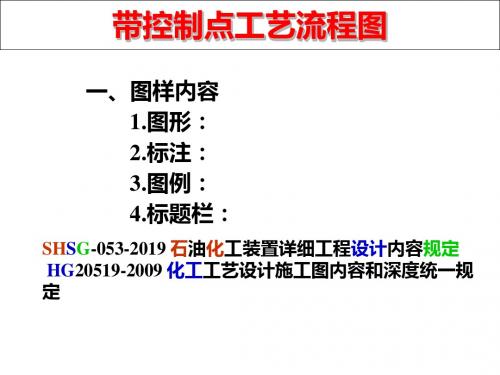

带控制点的工艺流程图一般分为初步设计阶段的带控制点工艺流程图和施工设计阶段带控制点的工艺流程图,而施工设计阶段带控制点的工艺流程图也称管道及仪表流程图(PID 图)。

管道及仪表流程图是设备布置设计和管道布置设计的基本资料,也是仪表测量点和控制调节器安装的指导性文件,该流程图包括图形、标注、图例、标题栏等四部分,具体内容分别如下。

①图形

将全部工艺设备按简单形式展开在同一平面上,再配以连接的主、辅管线及管件,阀门、仪表控制点等符号。

②标注

主要注写设备位号及名称、管段编号、控制点代号、必要的尺寸数据等。

③图例

为代号、符号及其他标注说明。

④标题栏

注写图名、图号、设计阶段等。

管道及仪表流程图是以车间(装置)或工段为主项进行绘制,原则上一个车间或工段绘一张图,如流程复杂可分成数张,但仍算一张图,使用同一图号。

所有工艺流程图不按精确比例绘制,一般设备(机器)图例只取相对比例.允许实际尺寸过大的设备(机器)按比例适当缩小,实际尺寸过小的设备(机器)按比例可适当放大,

可以相对示意出各设备位置高低,整个图面要协调、美观.。