麦汁制备糖化工艺控制点

第二章麦汁制备(糖化设备)

汽夹套的传热效果也较差。现在,常采用在锅底及侧壁焊接半圆形管的方式, 由于半圆形管较为稳固,因而在关闭蒸汽阀门后不会出现真空吸瘪现象,那 么在煮沸结束时也就不用与空气相通。同时,考虑到成本和传热效果因素, 常使用碳钢板代替不锈钢和铜材制作锅体加热部分,里层则用薄不锈钢,如 此,可使传热效率提高20%以上。

(3)耕糟机:耕糟机对加快麦汁过滤速度、提高麦汁质量有着重要的作用。在 大多数情况下,头道麦汁过滤完毕,麦糟已紧密挤压在一起,此时,麦糟阻 力升高,麦汁流量减少,必须借助耕糟机松动麦糟,以减少麦糟的阻力,加 速麦汁过滤。在洗糟过程中,耕糟可以改善水与麦糟的接触,增加新的麦汁 通道,使麦汁过滤得更快、洗糟更彻底。

糖化锅具备加热和搅拌功能。其中搅拌器尺寸的设计非常重要,它的转速 必须与锅体直径相适应,而且线速度不得超过3m/s,否则会对醪液产生剪切 力,使醪液内容物发生改变。

同糖化锅一样,糊化锅也具备加热和搅拌功能,现在,糊化锅加热的方式 有了很大的改进。过去常采用蒸汽夹套加热,由于它具有很大的表面积,如 果在煮沸结束时忘记找开空气阀门,则容易形成真空,把锅吸瘪。另外,蒸

根据过滤槽的大小,耕糟机可以安装两个、三个、四个或六个耕糟臂见(图2-120)。过滤槽容量越大,则耕刀臂数也越多,同时,耕糟机每转一周的时间 也越长。

耕刀是固定于耕糟臂上的部件,它的设计形状和分布必须确保耕糟的均匀性,避 免形成耕糟盲区。耕刀的形式主要有三类,分别为单脚耕刀、双脚耕刀、弓 形耕刀见(图2-1-21)。

啤酒《酿酒师》职业资格培训教材

二级《酿酒师》

பைடு நூலகம்二章《麦汁制备》

第一节《麦汁制备工艺条件的控制》

糖化设备 麦汁过滤设备 麦汁煮沸设备 麦汁澄清设备 麦汁处理设备

第二章 麦汁制备工艺.

2. 麦芽的回潮粉碎法

麦芽通过蒸汽或水雾处理短时间 皮壳变得柔软,而胚乳水分基本不变 可缩短10~15%过滤时间 方式

——蒸汽处理:麦芽温度保持在40 ~50oC,干蒸汽 ——水雾处理:麦芽增重1~1.5%,皮壳水分增加100%

新型回潮粉碎的流程示意图

近代干粉碎方式的改进 及其应用

4. 连续浸渍湿法粉碎

麦芽由料斗进入浸渍室后,水分增加 然后进入粉碎机,边喷水边粉碎 醪液打入粉碎机混合室进行调浆后,泵入糖

化锅 整个过程是连续进行的

调湿粉碎方式的改进及其应用

防断水防 阻塞控制

均一水分 吸收控制

控制进醪速度和保证混合均匀

可以进行PH的 调节和绝氧粉碎

变频控制与 全自动控制

小分子的α-氨基氮要符合0.15~0.20mg/g浸出 物

尽可能减少对啤酒有害的脂肪、谷皮酸等物质 的溶解

葡聚糖、磷酸盐等有限度地转化

3.糖化过程的控制方法

麦芽的选择及辅料比的确定

——是确定啤酒风味的一个先决条件

麦芽及辅料粉碎方法、粉碎度的确定

——是控制糖化速度的好方法

糖化工艺方法

粉 88.46 65.3 2.45 71.6

细粒 45.26 54.2 10.61 64.7

粗粒 22.20 51.85 8.55 63.5

麦芽粉碎的技术控制

麦芽溶解度的影响 麦芽水分的影响 糖化方法的影响 过滤设备的影响 粗细粉的比例

粉碎技术控制——麦芽溶解度-1

溶解好的麦芽

糖化工艺参数控制

——加水比;——温度;

——pH值;——时间;

——酶制剂;——加热控制;——添加剂

二. 糊化液化时淀粉的水解

糖化麦汁生产工艺

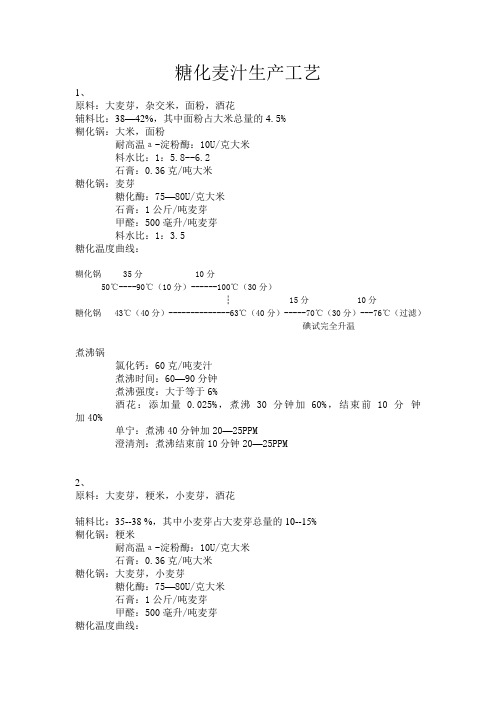

糖化麦汁生产工艺1、原料:大麦芽,杂交米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:大米,面粉耐高温а-淀粉酶:10U/克大米料水比:1:5.8--6.2石膏:0.36克/吨大米糖化锅:麦芽糖化酶:75—80U/克大米石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽料水比:1:3.5糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(30分)┆ 15分 10分糖化锅 43℃(40分)--------------63℃(40分)-----70℃(30分)---76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM2、原料:大麦芽,粳米,小麦芽,酒花辅料比:35--38 %,其中小麦芽占大麦芽总量的10--15%糊化锅:粳米耐高温а-淀粉酶:10U/克大米石膏:0.36克/吨大米糖化锅:大麦芽,小麦芽糖化酶:75—80U/克大米石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(35分)糖化锅 5分┆ 5分 10分45℃(40分)-------50℃(30分)----65℃(30分)-----70℃(20分)---76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM3、原料:大麦芽,杂交米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:大米,面粉耐高温а-淀粉酶:10U/克大米石膏:0.36克/吨大米糖化锅:麦芽石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(35分)┆ 10分糖化锅 45℃(60分)--------------68℃(80分)-----76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM4、原料:大麦芽,粳米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:粳米,面粉耐高温а-淀粉酶:10U/克大米料水比:1:5.8--6.2石膏:0.36克/吨大米糖化锅:麦芽石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽料水比:1:3.5糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(30分)┆ 5分 10分糖化锅 43℃(40分)--------------62℃(30分)-----67℃(40分)---76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM酒花油:两料一桶(煮沸结束前10分钟)(听通知添加)5原料:大麦芽,粳米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:粳米,面粉耐高温а-淀粉酶:10U/克大米料水比:1:5.8--6.2石膏:0.36克/吨大米糖化锅:麦芽石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽料水比:1:3.5糖化酶:75—80U/克大米糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(30分)┆ 15分 10分糖化锅 43℃(40分)--------------63℃(40分)-----70℃(30分)---76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%单宁:煮沸40分钟加70PPM澄清剂:煮沸结束前10分钟20—25PPM酒花油:两料一桶(煮沸结束前10分钟)6原料:大麦芽,粳米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:粳米,面粉耐高温а-淀粉酶:10U/克大米料水比:1:5.8--6.2石膏:0.36克/吨大米糖化锅:麦芽石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽料水比:1:3.5糖化温度曲线:糊化锅 35分 10分50℃----90℃(10分)------100℃(35分)┆ 10分 15分糖化锅 45℃(40分)--------------62℃(40分)-----67℃(30分)---76℃(过滤)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM酒花油:两料一桶(煮沸结束前10分钟)7原料:大麦芽,杂交米,面粉,酒花辅料比:38—42%,其中面粉占大米总量的4.5%糊化锅:大米,面粉耐高温а-淀粉酶:10U/克大米料水比:1:5.8--6.2石膏:0.36克/吨大米糖化锅:麦芽糖化酶:75—80U/克大米石膏:1公斤/吨麦芽甲醛:500毫升/吨麦芽料水比:1:3.5普鲁兰酶:670克/吨麦芽糖化温度曲线:糊化锅 30分 10分50℃----90℃(10分)------100℃(35分)┆ 10分 10分糖化锅 43℃(40分)--------------58-60℃(40分)---70℃(20分)--76℃(过滤)(加普鲁兰酶)碘试完全升温煮沸锅氯化钙:60克/吨麦汁煮沸时间:60—90分钟煮沸强度:大于等于6%酒花:添加量0.025%,煮沸30分钟加60%,结束前10分钟加40%单宁:煮沸40分钟加20—25PPM澄清剂:煮沸结束前10分钟20—25PPM。

第二章麦汁制备(糖化设备)

耕糟装置是由变速电机、变速箱、液压升降轴、耕糟臂和耕糟刀所组成。 耕糟时转速为0.4-0.5r/min,排糟时转速为3-4r/min。耕刀的最低位置距筛板12cm,排糟时,可通过改变耕刀的角度来实现,大型耕糟装置装有排糟臂, 臂上有可旋转角度的出糟刀,也可使用排糟铲板,固定安装在排糟臂上,排 糟时落下,不用时提起。耕糟机的高度可根据麦汁浊度自动调节,浊度高耕 糟机上升,浊度低耕糟机下降,压差升高耕刀下降,压差产减小耕刀上升。 (4)洗糟水喷洒装置 小型号过滤槽,喷洒装置安装于耕糟机轴顶部,洗糟水承接器连接两根喷 水管,水平方向开孔,利用水反作用力旋转把水均匀地洒于麦糟层。 中大型过滤槽在顶盖内装有内、外两圈喷水管,喷水管上均匀分布喷嘴, 洗糟水由喷嘴均匀喷洒在糟层上进行洗糟。 2)压滤机 (1)板框式压滤机 板框式压滤机可分传统和新型两种形式。传统压滤机用人工装卸滤布,每 次滤布要卸下清洗干净。新型压滤机实现了自动控制,其中包括:压力自控、 麦汁流线速调节、洗糟水温自控、麦汁质量的测定;蝶形控制阀替代麦汁调 节阀,自动机械拉开滤框;喷洗滤布,自动压紧。

为了降低热能损失,外煮沸器和麦汁煮沸锅都应敷设保温层。使用蒸汽加 热的外加热器,加热蒸汽压力最好不超过0.4Mpa,以避免麦汁色度增加过多。 加热面过热对外煮沸系统和其他“传统”的煮沸系统都是不利的。 (2)外加热式煮沸锅的优点和缺点 ①优点: 因为麦汁在外加热器内过压煮沸,煮沸温度较高,煮沸时间可缩短20%30%,因为此能节约能源;同时可以提高苦味质和利用率,可凝固性氮析出 更彻底;麦汁循环次数可以根据工艺要求自行、方便地调节;所需饱和蒸汽 压较低,仅为0.3Mpa;煮沸强度和煮沸温度可以方便地进行调节;借助卸压 效应,可蒸发掉更多的对口味不利的挥发性物质(如某些酒花油成分、挥发 性硫化物和二甲基硫等);良好的煮沸效果可使麦汁PH值降低,因此色度也 较浅。 ②缺点: 因为麦汁循环需要泵作为动力,因而耗电量高;加热器易造成大量辐射热损失; 麦汁在外加热器中流速较高,易形成较大的剪切力,造成啤酒风味质量下降; 设备设资费用较高。 2)内加热式煮沸锅 目前大部分煮沸锅均采用内加热器(见图2-1-26)。 (1)内加热式煮沸锅的特点 内加热式煮沸锅的特点是,麦汁加热器垂直安装在锅内,加热器为列管式。

糖化工艺流程及控制要点

三、糖化工艺及控制要点

北糖化锅面

南糖化锅面

三、糖化工艺及控制要点

糖化锅面

糖化锅底

三、糖化工艺及控制要点

6.兑醪(糊化醪泵入糖化锅) 通过泵将糊化锅内全部糊化醪液直接兑入糖化

锅内,与糖化醪液充分混合。

(1) 温度控制: 通过微调糖、糊化锅醪液的数量,保证兑醪后温度在64℃左

右,误差±0.5℃。 (2) 醪液量: 兑醪结束后确认糊化锅内的醪液全部打入糖化锅内。

冰水调节阀不灵敏,麦汁冷却温度波动。 没有和发酵沟通好,麦汁跑料或进水。 记录没有及时、完整、真实填写,往往造成无法追溯。 记录不按要求填写(涂改、签名不全等)。 不能将发现的问题描述准确(表格设计,描述不全)。 操作人员不去现场巡查(尤其是一楼、粉碎楼等),设

备运行状况反映不及时。 员工及维修对跑冒滴漏见怪不怪,熟视无睹。

工艺及关键控制点 糖化

课程范围

一、糖化定义 二、糖化工艺流程 三、糖化工艺及控制要点

一、糖化定义 二、糖化工艺流程 三、糖化工艺及控制要点

一、糖化定义

糖化定义: 利用麦芽所含的各种水解酶,在适宜的条件( 温度、pH、时间)下,将麦芽和麦芽辅助原料中的 不溶性高分子物资(淀粉、蛋白质、半纤维素及其 中间分解产物等),逐步分解为可溶性的低分子物 质。

总煮沸时间控制≥55分钟。 煮沸强度表示麦汁翻腾的剧烈程

度,常去视镜看看。

三、糖化工艺及控制要点

(2)麦汁浓度控制 定型麦汁浓度:上限0.5°Bx

(3)酒花及辅料添加 按工艺要求的数量、时间进行各品种酒花的添加。 在麦汁进入煮沸锅的同时,可以在酒花罐加入酒花 及CaCl2及ZnSO4,糖化单宁(用于白瓶)。

11°绿瓶、10°一枪

啤酒酿造工艺学(麦汁制备)

1.27 1.01 0.547 0.253 0.152

Байду номын сангаас

过滤槽 压滤机 2001型

18%

11%

1%

8%,5%

4%

2%

35%

16%

15%

21%

43%

29%

7%

10%

24%

11%

16%

29%

第三节 糖化过程中的物质变化

目的 获得尽可能多的浸出物

糖化过程中的物质变化

• 酶的作用条件 • 淀粉的分解 • 糖化条件对淀粉分解的影响 • 蛋白质的分解 • -葡聚糖的分解 • 戊聚糖的分解 • 其他物质的溶解

湿法粉碎机的最 重要部件是辊间距只 有0.45mm的粉碎辊 (3),分配辊(2)安装在 粉碎辊(3)之前,已粉 碎的醪浆用绞龙收集, 并用醪液泵(6)泵出。 喷淋和冲洗系统可用 来浸泡麦芽或清洗整 个设备。

湿法粉碎机的工作步骤

1、浸泡:麦芽输送至粉碎机上面的麦芽暂存仓(1),用30~ 50oC的水浸泡。温水从下面循环泵入麦芽暂存仓中,使麦芽浸 泡均匀。此过程大约15~30min。麦芽的水分增加30%左右, 麦芽体积增加35%一40%。麦芽中的酶也慢慢活化。

(三)增湿粉碎

针对 干法粉碎:麦皮易过度破碎 湿法粉碎:溶解不良麦芽难粉碎 提出 增湿粉碎技术

第二章麦汁制备(麦汁制备过程中的计算)方案

1:4.0-4.5

1:4.5-5.2

30

1:4.2-4.7

1:4.2-4.5

35

1:4.5-5.0

1:4.0-4.3

451:5.51来自3.0-3.2显然,随辅料比例增加,无法按倒醪后的混合温度来分配两锅的投料比。

③合理分配计算方法

糊化醪两次倒入糖化锅,即糖化锅在35℃预浸渍后,用糊化醪倒入一部分 使之升高至蛋白质休止温度,另一部分待蛋白质休止结束后再倒入,使之 升至糖化温度。(降低t2法)。

0.6 则:Y =65.7g 按此工艺和麦芽质量,辅料比只能在35%。 3)麦汁α-氨基氮的估算 12°P浅色定型麦汁,麦汁α-氨基氮水平应≥180mg/L。 麦芽的α-氨基氮是由协定糖化法麦汁计算而得。生产糖化工艺与协定糖化法α-氨基氮水 平之比在0.9-1.3之间。麦汁在加酒花煮沸时α-氨基氮只有2%-3%的损失,可忽略。 现设:定型麦汁α-氨基氮为180mg/L,工艺增加系数为1.2,煮沸损失为2%,每100g投 料得到定型麦汁为0.6L,麦芽比为65%,水分为7.0%。 计算:此时麦汁α-氨基氮水平为: 总投料量×麦芽比例×(1 - 麦芽水分)×麦芽α-氨基氮×工艺系数 ————————————————————————————————

[80×(1-5.0%)×(1-80%)+20×(1-13.0%)×(1-94%)]/(1-85%)=108kg 正常情况糖化料水在1:3-5,糊化料水比1:4-6,现取糖化料水比1:3.5,糊化料水比 取1:4.5,设糖化过程水分蒸发忽略不计,则

糖化投料水:80×3.5=280kg 糊化投料水:20×4.5=90kg 头道麦汁浓度:77.2/(77.2+280+90+80×5%+20×13%)=17% 洗糟用水量:

麦汁制备

麦芽增湿粉碎工艺流程示意图

1

1 .麦芽筛分

2. 称重

2

3 .麦芽提升机

4 .麦芽暂存箱

5. 增湿蒸汽

6 .增湿搅笼

7.旋转卸料器

8. 麦芽粉碎机

4 5

3

6 7

8

麦芽增湿技术—麦皮增湿后的效果

• 麦皮体积净增10~20%左右; • 粗粒和麦皮组分的分离性能改善; • 麦汁过滤速度提高; • 糖化收得率和最终发酵度提高; • 达到碘反应终点的时间缩短。 • 增湿处理设备直接安装在粉碎机之前。

(1)麦芽性质 对于溶解良好的麦芽,易于糖化,因此可 以粉碎得粗一些。而对溶解不良的麦芽,玻璃质粒多, 胚乳坚硬,糖化困难,因此应粉碎得细一些。 (2)糖化方法 不同的糖化方法对粉碎度的要求也不同。 采用浸出糖化法或快速糖化法时,粉碎应细一些;采 用长时间糖化法或煮出糖化法,以及采用外加酶糖化 法时,粉碎可略粗些。 (3)过滤设备 采用过滤槽法,是以麦皮作为过滤介质, 要求麦皮尽可能完整,因此麦芽应粗粉碎。采用麦汁 压滤机,是以涤纶滤布和皮壳作过滤介质,粉碎应细 一些。

β—淀粉酶的作用时间要长于α-淀粉酶的作 用时间。

二、糖化时酶的作用、主要物质的 变化及影响糖化的因素

• 1.糖化时主要酶的作用 糖化过程中的酶主要来自麦芽本身,有时也用外

加酶制剂。这些酶以水解酶为主,包括淀粉分解酶 (α-淀粉酶、β-淀粉酶、界限糊精酶、R-酶、麦芽 糖酶和蔗糖酶等); 蛋白分解酶(内肽酶、羧肽酶、氨肽酶、二肽酶等); β-葡聚糖分解酶(内-β-1,4葡聚糖酶、内-β-1,3葡 聚糖酶、β-葡聚糖溶解酶等)和磷酸酶等。

淀粉酶对淀粉的分解

(1)α-淀粉酶(内酶)将长链淀粉分解成低分 子量的糊精,其最佳作用温度为72~75℃,失 活温度为80℃,最佳pH值为5.6~5.8;

精酿啤酒糖化篇

如果大家对精酿啤酒糖化过程实施控制,那么这对提高精酿啤酒质量,降低成本是有很好的效果。

如何控制糖化,下面就会给大家介绍到。

一、糖化原理啤酒生产工艺主要是由麦汁制备、啤酒发酵、啤酒罐装等工艺流程组成,而其中麦汁制备过程俗称糖化。

糖化的目的,是通过物理和生化的措施,使麦芽的内容物大部分溶解出来,也就是说通过煮沸以及控制温度和PH等,以及发挥酶的作用来实现,且保持最大的收得率和最少的损失率。

糖化的任务是在经济合理的基础上,保证麦汁的组成成分能适合酵母的繁殖并顺利地进行发酵。

二、工艺流程简介根据工艺要求,定量麦芽粉碎并且与适量的水混合形成麦芽醒液,并按一定温度曲线进行煮醒反应。

醒液反应完成后被送入过滤槽进行过滤。

过滤后麦汁液经过预热,并加入洗糟水稀释到指定的原麦汁浓度后开始进行煮沸。

煮好的热麦汁通过冷却至规定温度,麦汁制备即为完成。

三、糖化方法不同原料不同糖化法,做好的啤酒,应该有好的麦芽,但是由于大麦来源的不同和大麦品种、质量的变化,以及制麦操作不稳定、不正确等原因,酿出的啤酒会有差异。

不管啤酒的类型、浓色、淡色,不管原麦汁浓度的高低,不管原质量的优劣,均用一种糖化方法,虽方便了酿酒师操作,却不能得出合乎要求的麦汁成分,也就酿造不出好的啤酒。

糖化方法有:煮出糖化法、浸出糖化法、双醛煮出糖化法。

四、糖化工艺要求1、原料中有用成分得到最大限度的萃取。

2、原料中无用的或有害的成分溶解少。

3、制成麦汁的有机或无机组分的数量和配比符合啤酒品种、类型和酵母生长繁殖的要求,在原料质量不稳定的情况下,依据工艺原理进行调节,尽量得到质量均一的麦汁组成;在相似原料的情况下,通过不同工艺控制,制成不同组分的麦汁,来酿制不同风格的啤酒。

酿出的啤酒味道如何,跟糖化是有着很大关系的。

所以大家在酿造啤酒时,要注意糖化的方法。

这些内容也是郑州大帝科技顾问温建老师告诉我的,希望我的分享可以帮助大家。

生物工艺学109第三章啤酒麦汁制备24

有利于内肽酶的作用,大量可溶性氮形成; 内—β—葡聚糖酶、氨肽酶等逐渐失活

有利于β—淀粉酶的作用,大量麦芽糖形成

最高量的麦芽糖形成

有利于α—淀粉酶的作用,β—淀粉酶的作用 相对减弱,糊精生成量相对增多,麦芽糖生成 量相对减少;界限糊精酶失活

麦芽α—淀粉酶的最适温度,大量短链糊精生 成;β—淀粉酶、内肽酶、磷酸盐酶等失活 麦芽α—淀粉酶的反应速度加快,形成大量糊 精,可发酵性糖的生成量减少

2

糖化阶段:此阶段温度通常控制在62~70℃之 间。温度偏低,有利于β-淀粉酶的作用,麦芽糖 为主,糊精为辅。温度偏高,有利于α-淀粉酶的 作用,糊精为主,麦芽糖为辅。

糊精化阶段:此阶段温度为75~78℃。在此温 度下,α-淀粉酶仍起作用,残留的淀粉可进一步 分解,而其他酶则受到抑制或失活。

其具体的温度效应见下表:

常采用文丘里管的通风设备。

第八节 糖化车间布置

糖化设备组合: 四器组合:糊化锅、糖化锅、过滤槽、煮沸锅、泵及

中间储槽,使糖化锅及糊化锅的利用率为40~50%。 六器组合:在四器的基础上增加了过滤槽,麦汁煮沸

锅各一只,提高了设备的利用率。

(8)挥发不良气味。煮沸时,一些挥发性不良气味随蒸汽而挥 发,二甲基硫前体物质分解,使二甲基硫游离而挥发,也包括 一些酒花中的不良气味的碳氢化合物、如香叶烯等。

(二)麦汁煮沸的方法: (1)传统的煮沸方法:预热、初沸、蒸发 (2)加压煮沸:0.11~0.12MPa (3)体外加热器煮沸;列管式加热器或薄板式加热器

影响麦芽汁过滤速度的因素有以下几点:(1)麦 汁的粘度愈大,过滤速度愈慢;(2)过滤层厚度 愈大,过滤速度愈低;(3)过滤层的阻力大,过 滤则慢(过滤层的阻力大小取决于孔道直径的大小、 孔道的长度和弯曲性、孔隙率。滤层阻力是由过滤 层厚度和过滤层渗透性决定的) 。

第二章麦汁制备(麦汁制备过程中的计算)解读

代入数据: Y×(1-7.0%)×1.92%×35%×1.1×(1-7.0%)×1000 ————————————————————————————=700mg/L 0.6 则:Y =65.7g 按此工艺和麦芽质量,辅料比只能在35%。 3)麦汁α-氨基氮的估算 12°P浅色定型麦汁,麦汁α-氨基氮水平应≥180mg/L。 麦芽的α-氨基氮是由协定糖化法麦汁计算而得。生产糖化工艺与协定糖化法α-氨基氮水 平之比在0.9-1.3之间。麦汁在加酒花煮沸时α-氨基氮只有2%-3%的损失,可忽略。 现设:定型麦汁α-氨基氮为180mg/L,工艺增加系数为1.2,煮沸损失为2%,每100g投 料得到定型麦汁为0.6L,麦芽比为65%,水分为7.0%。 计算:此时麦汁α-氨基氮水平为: 总投料量×麦芽比例×(1 - 麦芽水分)×麦芽α-氨基氮×工艺系数 ———————————————————————————————— 麦汁产量 =定型麦汁α-氨基氮

混合原料风干浸出率 解:头道麦汁浓度(%)=—————————————×100% 混合原料风干浸出率+加水量 76.2×0.65+81.2×0.35 =——————————————————×100% 76.2×0.65+81.2×0.35+4.4×100

49.53+28.42 =—————————×100% 49.53+28.42+440

25

30 35 45

1:4.0-4.5

1:4.2-4.7 1:4.5-5.0 1:5.5

1:4.5-5.2

1:4.2-4.5 1:4.0-4.3 1:3.0-3.2

显然,随辅料比例增加,无法按倒醪后的混合温度来分配两锅的投料比。

③合理分配计算方法 糊化醪两次倒入糖化锅,即糖化锅在35℃预浸渍后,用糊化醪倒入一部分 使之升高至蛋白质休止温度,另一部分待蛋白质休止结束后再倒入,使之 升至糖化温度。(降低t2法)。 辅料比大于35%时,宜采用将糊化醪用换热器降温后再并醪(降低t1法)。 只要不把糊化醪降至70 ℃以下,不会千百万困难。 固定糊化锅加水比(≥1:5.0),再由总加水量计算出糖化锅加水比,如> 1:3.0,先在糖化锅加1:2.5的水,把计算出的余水,在并锅时加入冷水, (实际也是降低t2法),但得注意,不能使冷水接触糊化醪(防止淀粉回 生)。 在高比例辅料糖化时,有时得把上述三种方法结合使用,才能使投料水分配 合理。 5)糖化车间物料衡算 糖化过程计算涉及糖化阶段的物料衡算及热量衡算。糖化阶段物料衡算是指 对麦汁生产过程的所有物料及其变化情况进行数量上的计算,其主要内容 包括原辅料投料量、麦汁产量及投料水计算。糖化阶段物料衡算应根据已 定的糖化工艺和物料计算的有关资料进行。物料衡算可以是已知成品(半 成品)计算原料,也可以是确定原料再计算成品(半成品)。啤酒厂糖化 车间先计算每吨麦汁的原料消耗定额,再计算每批(每日/每月/每年)原 料消耗定额。

04麦汁过滤技术讲解

量紧

浸出物

用压差计,调节过滤 阀,防止吸紧

高 回流不够

筛板下的空间有混浊物, 回流操作时,过滤阀

麦汁流出不均匀

要反复开启

的

原

洗糟水量太 少

第一麦汁浓度过低,应 该加大洗糟水量

第一麦汁量与洗糟水 量之比控制在1﹕1~

因

1﹕1.2较为适宜

可分解浸出物

? 麦糟中除了可洗出浸出物外,还有在糖化中没有 溶解出的可分解浸出物。可分解浸出物量可通过 以下实验计算求出。即将 25克已粉碎的干麦糟煮 沸15分钟,再添加酶,按协定糖化法进行糖化。 用这种糖化法得到的总浸出物量为 1.3~1.8%。

筛板底部不要存料

过滤速度与糟层厚度有关, 一般为0.13~0.15L/m2/s

耕糟取决于麦糟层的通透性 —浊度<30EBC —固体颗粒<10mg/L 用0.025 ~0.030Mpa 的CO2加压 以增加滤速 连续洗糟 即将露出糟面时加洗糟水 洗糟水温77~78℃ 氧气含量< 0.15mg/L 流速升高0.15~0.30L/m2/s 尽可能不耕底层

麦汁过滤的基本要求

? 迅速、彻底地分离糖化醪液中的可溶性 浸出物。

? 尽量减少影响啤酒风味的麦皮多酚、色 素、苦味物质以及麦芽中的高分子蛋白 质、脂肪、脂肪酸和 β一葡聚糖等物质进 入麦汁,从而保证麦汁良好的口味和较 高的澄清度。

质

过 量

滤

的

技生 产

术率

要 求

环 保 要 求

目标 麦汁澄清度

固形物

碘值 氧含量 收得率高

速度快( 过滤 槽) 无洗糟残水

出糟 麦糟压榨汁 麦糟的排放 筛板底部的冲 洗

理想值 <30EBC ,短期< 10EBC (小麦麦汁浊度略高) <30mg/L ;最佳值为 0

糖化工艺技术条件的控制

糖化工艺技术条件的控制学院:食品科学与工程学院班级:姓名:hb地平线学号:糖化工艺技术条件的控制【摘要】糖化工艺是影响糖化麦汁质量的主要因素之一。

因此合理的糖化工艺,精心的操作是关键,就应严格的控制糖化工艺条件,需要考虑糖化过程中的各个技术条件,包括料水比,PH值,糖化时间,糖化温度这几个技术条件的综合控制。

【关键词】料水比PH值糖化时间糖化温度;引言啤酒生产工艺主要是由麦汁制备、啤酒发酵、啤酒罐装等工艺流程组成,而其中麦汁制备过程俗称糖化。

即利用麦芽中所含有的各种水解酶,在适宜的条件下(温度、pH值、时间等),将麦芽和辅料中的不溶性大分子物质(淀粉、蛋白质、半纤维素等)逐步分解为可溶性的低分子物质(如糖类、糊精、氨基酸、肽类等)的分解过程。

糖化的任务是在经济合理的基础上,保证麦汁的组成分能适合酵母的繁殖并顺利地进行发酵。

具体说啤酒糖化生产工艺过程,就是指麦芽及辅料的粉碎,醪的糖化、过滤,以及麦汁煮沸、冷却的过程。

糖化工序主要将大米和麦芽等原料经除尘、粉碎、调浆后送入糊化、糖化锅内,严格按照啤酒生产的工艺曲线进行升温、保温,并在酶的作用下,使麦芽等辅料充分溶解,再将麦汁与麦糟过滤分离。

过滤后的麦汁经煮沸、蒸发、浓缩以达到工艺要求的浓度,同时,在这个工艺过程中添加酒花,煮沸后的麦汁送入旋流澄清槽澄清,再经过薄板冷却至10±0.5℃左右送入发酵罐。

啤酒糖化过程控制是整个啤酒生产过程中至关重要的部分,其工艺指标控制的好坏,对啤酒的稳定性、口感受等技术指标起着决定性的作用。

笔者在多年实验研究的基础上[1—6],针对糖化工艺技术条件,应该从以下几方面进行合理控制。

1、料水比(即100kg原料的用水升数)料水比决定了糖化醪液的浓度,影响醪液中酶的活性,从而影响到麦汁收得率及麦汁的组成。

淡色啤酒为1:4~5;且第一次麦汁浓度控制在14%~16%;浓色啤酒为1:3~4;第一次麦汁浓度控制在18%~20%;黑啤酒为1:2~3:;2、pH调节过程中pH值,有利于糖化过程酶的作用,对改进糖化和啤酒品质都有利。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)糖化温度 表2-1-1糖化时的温度及其效应

温度(℃)

35-37 40-45 45-52 50 55 53-62 63-65 65-70 70 70-75 76-78 80-85 酶的浸出:有机磷酸盐的分解 有机磷酸机的分解:β-葡聚糖分解;蛋白质分解;R-酶对支链淀粉的解支作用 蛋白质分解,低分子含氮物质的形成; β-葡聚糖分解; R-酶和界限糊精酶对支链淀粉 的解支作用;有机磷酸盐的分解 有利于羧肽酶的作用,低分子含氮物质形成 有利于内肽酶的作用,大量可溶性氮形成,内-β-葡聚糖酶、氨肽酶等逐渐失活 有利于β-淀粉酶的作用,大量麦芽糖形成 最高量的麦芽糖形成 有利于α-淀粉酶的作用,β-淀粉酶的作用相对减弱,糊精生成量相对增多,麦芽糖生成 量相对减少;界限糊精酶失活 麦芽α-淀粉酶的最适温度,大量短链糊精生成;β-淀粉酶、肽肽酶、磷酸盐酶失活 麦芽α-淀粉酶的反应速度加快,形成大量糊精,可发酵性糖的生成量减少 麦芽α-淀粉酶和某些耐高温的酶仍起作用,浸出率开始降低 麦芽α-淀粉酶失活

表2-1-3糖化过程中的最适PH值

项目

最高的植酸酶活力 最高的蛋白酶活力 最高的α-淀粉酶(Ca2+ 存在) 最高的β-淀粉酶活力 最短的糖化时间 最高的永久性可溶性氮含量 最高的甲醛氮含量

最适PH值

5.2左右(糖化醪) 4.6-5.0 (糖化醪) 5.3-5.7 (糖化醪) 5.3 (糖化醪) 5.3-5.6(麦汁) 4.6左右(糖化醪),4.9-5.1 (麦汁) 4.6左右(糖化醪),4.9-5.1 (麦汁)

(2)糖化时间 糖化时间有两种解释:①广义指从投料起,至麦汁过滤这一段时间;②狭义指醪液 温度达到62-70℃后,至糖化完全(碘反应完全)这一段时间。 广义的糖化时间,因糖方法不同而异。缩短糖化时间意味着提高设备利用率,减少 麦汁热负荷,降低能源消耗,提高麦汁和啤酒质量。如何合理安排糖化操作,缩短糖 化时间,非常有意义。 糖化时间与麦芽质量、是否使用辅料及其添加量有密切关系。 狭义的糖化时间与麦芽质量有很大关系,在正常操作条件下,醪液温度达到65℃后, 在15min左右糖化完全的,麦芽质量为好,麦汁过滤一般很顺利;在30min左右糖化完 全的,麦芽质量一般,麦汁过滤 不会遇到困难;1h仍不能糖化完全的,麦芽质量差, 酶活力不足,麦汁过滤会有困难,需要改用质量好的麦芽或使用相应的酶制剂。 (3)PH值 糖化醪的PH值随温度而变化,温度越高,PH值越低。因此糖化的实际PH值,较 20℃测定的值要低。糖化醪在不同温度下的PH值见(表2-1-2)所示。 表2-1-2糖化醪液温度与PH值的关系 糖化醪温度(℃) 18 PH值 5.79 糖化醪温度(℃) 70 PH值 5.17

第二章

第一节

麦汁制备

麦汁制备工艺条件的控制

一、学习目标 了解糖化工艺的制定原则,能针对原料、啤酒品种制定糖化工艺; 了解麦汁制备过程中的工艺检查点,了解麦汁制备设备的结构特征, 级根据工艺方案计算糖化各段水量和麦汁浓度(如水比、洗糟水量、 原麦汁浓度、满锅浓度) 二、相关知识及生产技术管理方法 1、糖化工艺控制点 糖化是一个生化变化过程,在此过程中,应提供一切可能的技术 条件来发挥麦芽中各种酶的最适作用。但是这些酶的最适作用条件并 不完全一致,因此要运用其综合性的有利条件,使制成的麦汁达到质 量要求。糖化所要控制的主要工艺技术条件有以下几个方面:

效应

85-100

酶的破坏

为了防止麦芽中各种酶因高温引起破坏,糖化时的温度变化一般是由低温 逐渐升至高温的。糖化不同阶段采取的主要温度及其效应如(表2-1-1)所示。 糖化温度的控制为: ①35-40℃:此时称为浸渍温度,有利于酶的浸出和酸的形成,并有利于β-葡聚 糖的分解。 ②45-55 ℃:此时的温度称为蛋白质分解(或蛋白质休止)温度,温度偏向下限, 氨基酸生成量相对多一些,偏上限,可溶性氮生成量相对多一些;对溶解良 好的麦芽来说,温度可以偏高一些,分解时间短一些;溶解好的麦芽可以放 弃这阶段;对溶解不良的麦芽,温度应控制偏低,并延长蛋白质分解时间。 在上述温度下,内β-1,3葡聚糖酶仍具活力,β-葡聚糖的分解作用继续进行。 ③62-70 ℃:此时的温度称为糖化温度。在62-65 ℃下,可发酵性糖比较多,非 糖的比例相对较低,适合制造高发酵度啤酒;若控制65-70℃,则麦芽的浸出 率相对增多,可发酵性糖相对减少,非糖比例提高,适于制造低发酵度啤酒; 控制65℃糖化,可以得到最高的可发酵浸出物收得率;糖化温度偏高,有利 于α-淀粉酶的作用,糖化时间(指碘试时间)可以缩短。 ④75-78 ℃:此时的温度称为过滤温度(或糖化最终温度),在些温度下,α-淀 粉酶仍起作用,残留的淀粉进一步分解,50 60

5.65

5.54 5.29

80

85

5.05

4.91

PH值是酶反应的一项重要条件,麦芽各种主要酶的最适PH值一般都低于 糖化醪的PH值,为了改善酶的作用,有时要调节糖化醪的PH值。 ①调节糖化醪PH值的方法 处理酿造用水:对残余碱度较高的酿造用水加石膏、加酸或其他处理方法; 取部分醪液进行生物酸化,培养戴氏乳杆菌(lactobacillus delbrueckii), 加入糖化醪中; 添加1%-5%的乳酸麦芽。 适当调低糖化醪的PH值后,可以使: 淀粉酶分解淀粉的作用更快、更完全一些,麦汁收得率比较高; 有利于蛋白酶的作用,麦汁所含永久性可溶性氮多一些,麦汁澄清好,啤酒 的非物质稳定性也比较好; 多酚物质浸出少,麦汁色泽浅,啤酒口味柔和,不苦杂; -葡聚糖分解比较好,有利于麦汁过滤。糖化醪PH值降低后,酒花树脂浸出 率低,-酸的异构率也较低,会影响酒花的利用率,但酒花的苦味比较柔和。 ②糖化过程中的最适PH值(表2-1-3) ③糖化过程中的PH值变化示例(表2-1-4)

最高的可发酵性糖含量

最高浸出率(浸出法) 最高浸出率(煮出法)

5.3-5.4 (糖化醪)

5.2-5.4 (糖化醪) 5.3-5.9 (糖化醪)