细纱工序影响毛羽的因素

细纱质量问题的原因分析及措施

细纱质量问题的原因分析及措施锦坤盈纺织我们只专注于纺纱每天为你提供最实用的纺纱技术、管理、行业信息1竹节纱疵产生的原因1.1 工艺设备不良造成的粗节纱疵。

(1)清花尘笼补风不足、棉快在凝棉器中转移不良造成大竹节棉结、各部剥棉隔距大转移不良。

(2)梳棉梳理不良造成棉束存在欠伸后形成竹节、墙板隔距不标准墙板花不能排除。

(3)并条吸风不良、条子重叠、隔距过小、圈条工艺不良条子发毛褶皱等。

(4)粗纱捻系数小,梳棉、并条喇叭口大小不合理,影响条子的紧密度、锭速过高,定量太重,粗纱张力太大、锭翼积花等。

(5)细纱后欠伸过小,前区欠伸过大纤维前区变速大控制不良、车间湿度小、细纱捻度低。

(6)后纺捻接不良,清纱工艺不合理、捻接器气压不足、车间湿度小、车速高、飞花多筒纱放置时间长。

(7)温湿度过大过小。

1.2 器材原因造成的粗节纱疵(1)皮辊皮圈质量不好,表面光洁度、粗糙度、处理法不好、不适应车间的温湿度及原料,造成挂花、静电、含湿绕花等、皮圈直径不合理,应保持上松下紧,减少滑溜。

(2)罗拉、锭翼、钢丝圈不清洁挂花,圈条容量太大,绒辊、集合器、喇叭口位置不正。

(3)原料问题,涤棉、人棉短绒、浆块、束丝多。

(4)操作清洁不到位造成竹节纱疵。

2 出硬头的影响因素(1)隔距块规格影响中区摩擦力界的分布。

应结合粗纱定量、捻系数的大小、后区隔距及后区牵伸合理选择。

(2)粗纱的定量大,在同样的胶辊状态和后区牵伸倍数及粗纱捻系数情况下,相应细纱牵伸时的胶圈钳口握持力增加,以满足牵伸力握持力的匹配。

(3)胶辊的表面处理方式和胶辊胶圈的表面摩擦系数影响握持力和牵伸力的大小匹配。

不粘缠的情况下尽量加大胶辊的表面摩擦系数,控制胶圈滑溜的情况下适当减小胶圈的表面摩擦系数,以稳定中区牵伸力。

(4)温湿度过大,使须条中纤维间的摩擦阻力相应增加,导致须条中纤维抱合力增加,造成牵伸力大小波动而造成牵伸不稳定的现象。

(5)粗纱假捻器表面磨损,造成须条内纤维的抱合力差异而带来握持力的大小波动。

纱线毛羽的成因分析及控制毛羽的措施

纱线毛羽的成因分析及控制毛羽的措施福建省长汀县腾飞工业区鸿程纺织有限公司肖记雄纱线毛羽是指暴露在纱线主干外的那些纤维头端或尾端.须条在加捻过程中,部分纤维的头端或尾端没有被全部捻入纱线的主干部分而暴露在外,称为毛羽。

从这一定义上看出,整体未卷入纱体而附着在纱体表面的“浮游纤维”不是纱线的构成部分,不应该视为纱线毛羽。

本文不讨论这种附着在纱体表面的“浮游纤维”。

一、毛羽的成因分析毛羽主要形成于细纱,增长于槽筒。

在环锭细纱机上产生毛羽有三大主要原因:一是经牵伸后,从前罗拉钳口AOB[见下图一],送出的扁平纤维丛在加捻三角区A,CB,受加捻作用包卷成纱时,未受加捻力矩控制的大量纤维和少数纤维中段,不能卷入纱体而露在外面形成毛羽;二是通过始捻线A’O’B’(纤维丛与前罗拉脱离接触的线,离前罗拉钳口线有一距离,即如图2中的A’A)在C点基本成纱后(C点可称成纱点),纱线受导纱钩、隔纱板和钢丝圈的摩擦,使一些原包卷入纱体的纤维端或纤维中段被刮、擦、拉、扯露出纱体,或一些纱体表层纤维被擦断浮出纱体;三是高速运转时,因气圈段纱线的离心力与空气阻力较大,容易将纱线表层的纤维甩出纱体而形成毛羽。

AOBA’O’B’A’(O’B’)A(O,B)纱线毛羽的形态分类纱线毛羽就其本质而有两类:一是纤维头端(一端或两端)伸出纱体的端无羽;二是两端在纱体内而中段成圈状浮在纱体外的圈毛羽。

如图二aba:端毛羽b:圈毛羽国内外学者的资料表明,在环锭纺棉纱的毛羽中,端毛羽占90%以上。

纺纱段(导纱钩以前)纱线毛羽的82%~87%是端毛羽.另外,端毛羽具有一定的方向性,可沿纱线轴线方向分为前向毛羽.后向毛羽和双向毛羽。

二、减少纱线毛羽的措施1、合理选择原料在纤维的诸多机械特性中,扭转刚度和挠曲度是与纱线毛羽相关最为密切的机械特性。

纤维的扭转刚度和挠曲度大,将纤维扭转和弯曲的难度大,纤维伸出纱体的可能性就大,成纱毛羽就多。

用其他特性相同或相近而扭转刚度和挠曲刚度大的纤维纺纱,伸出纱体的纤维端数量多,且伸出的长度较长.对棉纤维,又因根部比梢端粗,刚度大,根端更易凸出纱体形成毛羽,棉纱的端毛羽多数是根端,有资料介绍,71%的伸出端是根端,且它们比梢端形成的毛羽约长17%;在较长的前向毛羽中根端比梢端多6%。

对各纱纺工序影响纱线毛羽的认识毕业论文

对各纱纺工序影响纱线毛羽的认识毕业论文目录第一章纱线毛羽第一节.纱线毛羽形成原因以及危害一、细纱毛羽的概念及危害性二、纱线毛羽形成的原因第二节、纱线毛羽产生的因素及其改善措施一、原料性能二、工艺参数三、后纺工序四、前纺工序五、车间温湿度六、运转操作管理结论参考文献第一章纱线毛羽第一节.纱线毛羽形成原因以及危害随着人们生活水平的日益提高,人们对纺织品质量的要求也在不断提高,纺织品面料提质升档已成为我国纺织企业创新科目。

根据市场目前对纱线质量要求的不断升级,纱线毛羽问题越来越引起人们的重视。

纱线毛羽的多少和和分布是否均匀,对织物的质量有着决定性的作用,对织物的染色、印花以及对后道工序的污染问题等都有着重大影响。

在纺纱过程中,纱线的毛羽主要产生在:细纱和络筒两个工序。

除了纤维的物理性质和所纺纱线工艺设计外,其中细纱的纺纱“三角区”中有关的加捻卷绕机件,以及络筒工序中的络纱力因素和设备类型等都对纱线毛羽的产生有明显的影响。

一、细纱毛羽的概念及危害性1、概念:毛羽即为伸出纱线表面的短纤维。

在生产实践中,通过对成纱毛羽的现象和相关分析得出以下结论:细纱毛羽长度一般小于1mm,占细纱毛羽的70%以上;长于3mm的极少不足细纱毛羽的1%。

因而得出结论:环锭纺细纱机形成的毛羽基本上属于短毛羽,而长毛羽主要是络筒机(特别是高速自动络筒机)机件对纱线的磨擦造成。

2、毛羽的危害性:毛羽造成了纱线表面的毛绒,降低了纱线外观的光泽性能。

例如:毛羽的长短,数量及其分布不仅影响机织、针织等后工序的生产效率,而且最终影响到产品的外观质量。

过多的毛羽会影响到准备工序的正常上浆,并在织造过程中由于纱线粘连造成开口不清,断头增加,在布面形成纬档织疵。

机织物的纬向条纹疵点并非都是有纱线长片段重量不匀造成,往往与纱线毛羽的不同程度有着密切的关系。

另外,纱线的毛羽还会造成织物的染色差异。

二、纱线毛羽形成的原因纱线毛羽的形态:纱线毛羽大致可分为以下四种情况。

细纱工序毛羽控制措施

细纱工序毛羽控制措施毛羽主要形成于细纱工序,增长于络筒工序。

纱线毛羽形态错综复杂,如端毛羽、圈毛羽、浮游毛羽,环锭纺毛羽中以端毛羽居多。

控制细纱工序影响毛羽的主要因素,减少毛羽的形成,是解决纱线毛羽问题的关键。

通常,纺纱工艺、机械状态、人为操作、车间温湿度对毛羽有很大影响。

一、纺纱工艺1、细纱捻系数细纱捻系数适当增加,毛羽明显减少。

因为捻系数加大,使得纤维的加捻力矩增大,捻度传递也更靠近前钳口,增加了对加捻三角区纤维的约束力,减少纤维伸出纱体的数量和长度,从而减少了毛羽。

但当捻系数特别大时,毛羽数量又随着捻系数的加大而急剧增加。

2、总牵伸倍数毛羽数量随着细纱总牵伸倍数增大而呈上升趋势。

在细纱牵伸倍数合理范围内,毛羽上升幅度不大;总牵伸倍数加大,当后区牵伸倍数不变时,前区牵伸倍数增大,进入前区的须条纤维数量增加,浮游纤维数量增加,与此同时,前、中罗拉的线速比扩大,慢速纤维转为快速纤维的加速度增大,纤维运动不稳定,进入加捻三角区的头端自由纤维因不受加捻力矩控制,无法卷入纱体形成毛羽,毛羽数量增加。

3、前胶辊位置前胶辊前移量增加,细纱毛羽减少。

因为前胶辊前移,减少了须丛前罗拉上的包围弧,使加捻力矩更加接近前罗拉钳口,加强了对加捻三角区纤维的控制能力。

但前移量过大,毛羽减少效果不明显,一般前移量控制在2-3mm为宜。

此外,适当加大前上胶辊直径,如增大到30mm,可增加对松散纤维控制能力。

4、前区、后区牵伸工艺前区、后区牵伸工艺应遵循前区小浮游区长度、小钳口隔距、小罗拉中心距;后区大罗拉中心距、大粗纱捻系数、较小牵伸倍数原则。

5、锭子转速锭速高,纱条受到的离心力大,毛羽增加,因此对毛羽要求较高的品种,锭速应适当偏低掌握。

二、设备状态1、加捻卷绕中,如部件不光洁,或后加工中反复拉伸和松弛,或与导纱钩摩擦,容易形成毛羽。

2、胶辊硬度大、表面光洁度好,可有效降低毛羽。

3、钢丝圈重量适当加大,可减少毛羽。

4、要及时对衰退钢领进行抛光或回磨、报废等处理;合理确定钢领直径。

谈谈如何减少细纱工序中毛羽的几点建议和措施

谈谈如何减少细纱工序中毛羽的几点建议和措施作者:何俊来源:《中小企业管理与科技·下旬刊》2011年第12期摘要:本文从细纱工序对毛羽的影响进行了阐述,指出了影响毛羽的几点常见因素,并对这些因素进行了分析和试验,从中提出了减少毛羽的几点建议和措施。

关键词:纱线毛羽回潮率捻系数钢领钢丝圈随着国内外市场对纺织品质量要求的不断提高,纱线毛羽也越来越成为一项重要的质量指标。

分析影响毛羽的因素,采取措施减少成纱毛羽是各纺织企业急待解决的问题。

我们知道,从原料、工艺以及生产过程中的每个环节都对成纱毛羽有不同程度的影响。

但有的因素对我们解决成纱毛羽比较直观,有的因素在采取了一定的措施却不能立竿见影。

本文主要从影响纱线毛羽的几点直观因素着手分析,通过大量的对比试验从不同角度阐述了减少纱线毛羽的几点建议。

1 细纱工序对成纱毛羽的影响1.1 细纱纺专器材的优劣对成纱毛羽影响较大。

因为它是纺纱的关键工序,主要表现为:①纺纱张力波动而使纱线毛羽数量增加,主要是由于锭子对锭尖中心不准;②胶辊胶圈硬度过大,静电集聚,会导致缠绕严重,出现毛羽;③导纱钩起槽,对纱条的摩擦,会使毛羽增加;④钢丝圈与钢领配合不良、嵌花,会造成纱线毛羽显著增加;⑤纱线毛羽增加最常见的原因,是钢领板不平或走动变形,上下运动不垂直,钢领有波纹、毛刺、凹凸不平与不光洁,或它的直径不精确,圆整度、平整度不良等。

1.2 细纱机加捻部分的工艺条件与设备状态不良。

外来飞花和短绒附着于纱体而部分捻入纱中会形成毛羽,同时纱线由于受到刮擦,会损伤纱线结构,这样也会使得毛羽增加。

1.3 细纱锭速和车间温湿度条件也是影响毛羽的重要因素。

细纱车间的相对湿度低于50%时,成纱毛羽也会急剧增加。

成纱毛羽数随细纱锭速呈正比例增加。

1.4 纱线对导纱钩的包围弧过大导致加羽。

此时毛羽增加的原因是因为纺纱段捻度减小,影响了加捻传递的速度。

1.5 细纱集合器功能出现障碍。

若集合器的开口过小,会增加棉纱毛羽数量,此时棉须条变得粗糙而毛糙,若细纱集合器功能正常,则可保持纱条结构紧密、光滑,从而减少毛羽。

影响纱线毛羽的因素及其控制

收稿日期:2004209218作者简介:瞿 永(1964—),女,上海人,副教授.第3卷第4期安徽职业技术学院学报V o l .3N o .42004年12月 JOU RNAL O F AN HU IVOCA T I O NAL TECHN I CAL COLL EGED ec .2004影响纱线毛羽的因素及其控制瞿 永(安徽职业技术学院,安徽合肥 230051)摘 要:文章分析了纱线毛羽产生的原因及其对织物性能的影响,提出了细纱、络筒、浆纱工序降低纱线毛羽的措施。

关键词:纱线毛羽;影响因素;控制中图分类号:T S 106 文献标识码:A 文章编号:167229536(2004)0420008202Abstract :W ith the analysis on the cau se of yarn hairiness and its influence on the style of fab rics ,the m easu res fo r reducing hairiness in the sp inn ing p rocess ,w inding p rocess and sizing p rocess are discu ssed .Key words :yarn hairiness ;facto r ;con tro l 毛羽是纱线的一个重要性能,它直接影响到纱线和织物的品质。

为了提高成纱和织物质量,对纱线毛羽的研究越来越显示出其重要性。

1 纱线毛羽及其产生纱线毛羽是指纤维伸出纱线表面主干外的部分。

它是短纤纱共同具有的一个基本性能指标。

按纤维伸出纱线表面主干外的长度,纱线毛羽可分为不同的种类,0.5~1.0mm 长的毛羽约占毛羽总数的80%,2mm 长的毛羽约占毛羽总数的15%,3mm 及其以上的毛羽约占毛羽总数的5%,5mm 以上的毛羽极少。

毛羽的产生是由于纤维的尾部、甚至中部不能与其它纤维捻合在一起,当纤维从细纱机前罗拉钳口输出后,呈松弛状态而伸出纱体。

细纱毛羽成因分析及其集聚纺纱技术

细纱毛羽成因分析及其集聚纺纱技术新闻来源:家纺资讯、家纺招聘、家纺英才网1、纱线毛羽成形机理分析纱线条干均匀度、棉结杂质数、毛羽数等反映了纱线质量从而影响到产品的档次。

通过多年的努力,纱线的条干、棉结杂质数都有了一定的改善,唯独毛羽问题一直困扰着人们,尽管可以通过烧毛、上浆、上蜡装置等来改善纱线毛羽状况,但并没有从根本上解决问题。

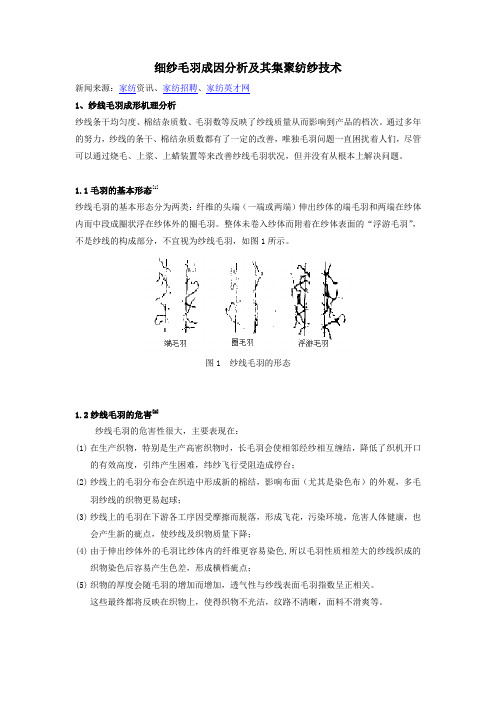

1.1毛羽的基本形态[1]纱线毛羽的基本形态分为两类:纤维的头端(一端或两端)伸出纱体的端毛羽和两端在纱体内而中段成圈状浮在纱体外的圈毛羽。

整体未卷入纱体而附着在纱体表面的“浮游毛羽”,不是纱线的构成部分,不宜视为纱线毛羽,如图1所示。

图1 纱线毛羽的形态1.2纱线毛羽的危害[2]纱线毛羽的危害性很大,主要表现在:(1)在生产织物,特别是生产高密织物时,长毛羽会使相邻经纱相互缠结,降低了织机开口的有效高度,引纬产生困难,纬纱飞行受阻造成停台;(2)纱线上的毛羽分布会在织造中形成新的棉结,影响布面(尤其是染色布)的外观,多毛羽纱线的织物更易起球;(3)纱线上的毛羽在下游各工序因受摩擦而脱落,形成飞花,污染环境,危害人体健康,也会产生新的疵点,使纱线及织物质量下降;(4)由于伸出纱体外的毛羽比纱体内的纤维更容易染色,所以毛羽性质相差大的纱线织成的织物染色后容易产生色差,形成横档疵点;(5)织物的厚度会随毛羽的增加而增加,透气性与纱线表面毛羽指数呈正相关。

这些最终都将反映在织物上,使得织物不光洁,纹路不清晰,面料不滑爽等。

1.3 细纱工序毛羽成因的分析[3](1)纺纱三角区实际形状及影响纤维须条自脱离前罗拉握持时起,就受到从加捻点经气圈段、纺纱段传递来的捻度所加的扭矩M和纺纱张力T对各纤维产生向心压力的作用。

如纤维须条在X-Z平面内(如图2),沿O′Z方向输出,O’X为始捻线,A’B’为纤维须条宽度,A’CB’为加捻三角区。

图2 加捻三角区形态模拟图横向距纱轴中心不同距离位置的纤维受到的向心压力大小不同而在纱条内外层间发生反复的转移,在转移过程中被挤出纱体的纤维端,由于向心压力难于再作用于其上而留在纱的表面,与原先没有捻入纱条的纤维端一起成为毛羽。

细纱机纱线毛羽的成因及控制措施

细纱机纱线毛羽的成因及控制措施摘要:为了减少纱线的毛羽,提高纱线的质量,简要分析在原料、设备器件、车间温湿度及人为因素等方面分析了传统环锭纺细纱机及网格圈式紧密纺细纱机上成纱毛羽形成的主要原因,并进行了相应的实验。

提出了控制细纱毛羽的主要措施,即采用成熟度适中及短绒率低的原棉,注意钢领与钢丝圈的的选配及使用周期,调节好车间温湿度并加强车间管理。

结果表明,采用以上措施有利于减少毛羽。

关键词:细纱机;纱线;毛羽;控制措施毛羽作为纱线质量的指标之一越来越受到生产厂家及客户的关注。

毛羽多、长,会降低纱线的强力,还会影响其手感与光泽,在织造工序易造成开口不清、断头增多等不良后果,其织物易起毛起球等,甚至会出现横档疵点,严重影响染色布的外观质量。

因此,为了提高纱线质量及织物质量就要控制毛羽,而了解并掌握细纱毛羽的形成原因则是控制细纱毛羽的基础。

1细纱毛羽的成因毛羽是指伸出纱线主体的纤维端或纤维圈。

近年来,随着紧密纺技术的出现与不断发展完善,毛羽数大大降低,据相关资料表明,在相同的纺纱条件下与传统环锭纺相比大约降低了70%。

但是,紧密纺与传统环锭纺相同也会产生毛羽,要进一步解决紧密纺纱线的毛羽,就要先了解并掌握环锭纺纱线毛羽形成的原因。

1.1传统环锭纺细纱毛羽成因1.1.1原材料的因素原棉短绒率高、长度短、整齐度差,纱线截面的根数就越多,纤维端露出纱体的几率就大。

若原棉成熟度差,在纺纱的过程中,回弹力小易扭结,也易使纤维两端伸出纱体形成毛羽。

1.1.2歪锭子或钢领直径不准确锭子与钢领、导纱钩不同心,就会形成歪气圈,纱体就会碰撞隔纱板,造成钩挂摩擦,使纤维伸出纱体形成毛羽。

由于钢领直径愈大,钢丝圈的线速度越大且运转不稳定,纱线摩擦力也越大,纱线与隔纱板间的摩擦撞击就愈厉害,从而使毛羽增加。

1.1.3钢丝圈与钢领不匹配或钢丝圈、钢领进入衰退期钢丝圈与钢领不匹配,在纺纱过程中会出现“小纱碰隔纱板,大纱擦筒管头”的现象,致使毛羽增加;在钢领稳定的状态下,钢丝圈进入衰退期后,钢丝圈由于磨损变得不光滑会对纱体钩刮,飞圈多,纱线气圈膨大,使进入纱体的纤维露出形成毛羽;在钢丝圈稳定的状态下,钢领进入衰退期后,由于钢丝圈长时间的摩擦,钢领表面形成不同程度的钢丝圈“跑道”,使钢丝圈运转不稳,造成纱体与“跑道”不断摩擦与碰撞,使毛羽增加。

毛羽问题很烦恼,看看专件影响有哪些?

毛羽问题很烦恼,看看专件影响有哪些?摘要:毛羽是影响织物风格和外观质量的重要因素、也是影响后道工序加工质量及生产效率的主要环节。

专件器材的优选规范合理使用是控制纱线毛羽的关键工作,这里就后纺工序专件器材与毛羽关系做经验分析。

关键词:细纱络筒毛羽1.细纱工序专件器材与毛羽的关系1.1胶圈钳口至前罗拉钳口隔距关系隔距大,纤维在胶圈钳口至前罗拉钳口隔距容易扩散,不能有效控制纤维在这一区域运动,致使毛羽增多。

生产中,前罗拉钳口至胶圈钳口隔距12mm至12.5mm;前胶圈弧面至前胶辊弧面隔距1mm。

减少钳口隔距等于减小前区自由距,使变速点前移,防止了纤维过分扩散,有利于对浮游纤维控制从而降低毛羽。

1.2细纱机阶梯曲面下肖倒装与毛羽的关系倒装使下肖自动前移2mm,减少了自由距,有效控制了纤维运动。

CJ14.6tex 品种3mm毛羽减少百分之二十五,试验中CJ5.3tex、CJ18.2tex分别降低百分之二十二和百分之三十一。

1mm至9mm毛羽各品种都不同程度减少。

1.3导纱勾至锭尖高度与毛羽的关系:对导纱勾至锭尖高度的原则,应以小纱纱头不打击管头,大纱不碰隔纱板为准。

在实际生产中分别做2cm、3cm、4cm隔距试验:当2mm时,小纱纱条打击管头,断头多、毛羽大,中、大纱时和3cm 隔距毛羽接近;当4cm时,纱线大纱气圈大碰隔纱板毛羽大,小、中纱时和3cm隔距毛羽接近;当3cm时,大、中、小纱毛羽值接近。

品种:cj14.6tex ,用6903钢丝圈0/9号。

1.4导纱勾、锭子及纲领之间三同心的关系三者中心点应成一直线,位置不正,将势必产生歪气圈,而歪气圈是产生大量毛羽的重要因素。

歪气圈试验统计:CJ907tex品种毛羽上升百分之60左右,cj14.6tex品种毛羽上升百分之40左右,cj18.2tex品种毛羽上升百分之70左右。

所以,导纱勾、锭子、纲领三者必须一线同心规范装配,以避免恶性毛羽的锭差产生。

1.5不同类型导纱勾与毛羽值的关系:陶瓷导纱勾的毛羽指数普遍少于金属导纱勾;孔径:TEJ43/01型直径3.5mm;QS/03/18型,直径3.0mm。

纱线毛羽基本知识

纱线毛羽基本知识一、基本概况纱线毛羽是由纱线在成纱过程中,纤维露出纱体表面而形成的,棉纱是由一根一根短纤维经捻合凝聚而成的,有毛羽伸出纱体是必然的。

毛羽按纤维伸出纱线基体的形态不同分为:端毛羽、圈毛羽和浮游毛羽三种;按纱线方向分为:头向毛羽、尾向毛羽、双向毛羽、圈向毛羽和乱向毛羽等。

一般情况,0.5~1mm长度的毛羽占总数的60%左右,1~3mm长度的毛羽占总数的35%左右,3mm以上长度的毛羽占毛羽总数的5%左右。

毛羽是影响纱线外观和风格的一个重要质量指标,纱线毛羽的状态直接影响到织造效率、布面风格和染色效果。

特别是3mm以上的毛羽会严重影响后道的生产,影响纱线及其最终产品的外观、手感和使用性能。

如:纱线之间容易缠结,导致织布时纱线不能顺利通过经停片、综眼和筘齿,造成开口不清或断头增多。

在无梭织机上使用时,因织机多为小梭口、大张力、高速度的工作状态,若纱线毛羽问题严重,则会引起经纱阻挡断头,织造效率降低。

随着纺织产品日新月异的变化和人们丰富多彩的消费需求,近几年来对纱线的毛羽问题也相应提出了更新的要求。

由于环锭纱线的毛羽形态无规则性,在纱线表面的分布呈随机性,即使同一管纱线大、中、小纱各段长度反映的各种长度毛羽值往往差异也大。

因此如何分析与评估本厂环锭纱线的毛羽状况,建立和加强纱线毛羽的质量控制和管理,必须从企业实际出发,充分利用先进的纱线毛羽检测手段,制定有关毛羽的质量标准,防止毛羽不良现象的产生,满足用户的要求。

二、毛羽不良的几种现象:纱的毛羽问题有下列几种现象:1、毛羽总体值较高,布面不清晰,严重影响染色效果;2、毛羽CV值较高,布面欠平整,引起染色差异;3、少数纱线毛羽浓密,导致在织布通道中形成棉球、棉结影响断头及布面三、影响成纱毛羽的因素毛羽大部分是在细纱机牵伸和加捻卷绕过程中产生的,而络筒后毛羽的数量是原纱毛羽的2—4.5倍,严重影响后道工序的加工质量和生产效率,诸多纺织企业对如何解决纱线毛羽这一现象而绞尽脑汁,费尽心力,但是结果却并不理想。

技术 细纱质量问题的原因分析及措施

技术| 细纱质量问题的原因分析及措施1 竹节纱疵产生的原因1.1 工艺设备不良造成的粗节纱疵(1)清花尘笼补风不足、棉快在凝棉器中转移不良造成大竹节棉结、各部剥棉隔距大转移不良。

(2)梳棉梳理不良造成棉束存在欠伸后形成竹节、墙板隔距不标准墙板花不能排除。

(3)并条吸风不良、条子重叠、隔距过小、圈条工艺不良条子发毛褶皱等。

(4)粗纱捻系数小,梳棉、并条喇叭口大小不合理,影响条子的紧密度、锭速过高,定量太重,粗纱张力太大、锭翼积花等。

(5)细纱后欠伸过小,前区欠伸过大纤维前区变速大控制不良、车间湿度小、细纱捻度低。

(6)后纺捻接不良,清纱工艺不合理、捻接器气压不足、车间湿度小、车速高、飞花多筒纱放置时间长。

(7)温湿度过大过小。

1.2 器材原因造成的粗节纱疵(1)皮辊皮圈质量不好,表面光洁度、粗糙度、处理法不好、不适应车间的温湿度及原料,造成挂花、静电、含湿绕花等、皮圈直径不合理,应保持上松下紧,减少滑溜。

(2)罗拉、锭翼、钢丝圈不清洁挂花,圈条容量太大,绒辊、集合器、喇叭口位置不正。

(3)原料问题,涤棉、人棉短绒、浆块、束丝多。

(4)操作清洁不到位造成竹节纱疵。

2 出硬头的影响因素(1)细纱后区牵伸倍数过小,造成前区牵伸负荷过大,不能满足握持力最小值大于牵伸力最大值。

而造成出硬头现象,应结合粗纱捻系数和后区隔距合理制定后区牵伸倍数的大小。

(2)隔距块规格影响中区摩擦力界的分布。

应结合粗纱定量、捻系数的大小、后区隔距及后区牵伸合理选择。

(3)粗纱的定量大,在同样的胶辊状态和后区牵伸倍数及粗纱捻系数情况下,相应细纱牵伸时的胶圈钳口握持力增加,以满足牵伸力握持力的匹配。

(4)胶辊的表面处理方式和胶辊胶圈的表面摩擦系数影响握持力和牵伸力的大小匹配。

不粘缠的情况下尽量加大胶辊的表面摩擦系数,控制胶圈滑溜的情况下适当减小胶圈的表面摩擦系数,以稳定中区牵伸力。

(5)温湿度过大,使须条中纤维间的摩擦阻力相应增加,导致须条中纤维抱合力增加,造成牵伸力大小波动而造成牵伸不稳定的现象。

纱线毛羽成因的控制和研究(第三讲 影响毛羽的因素及控制措施)

纱线毛羽成因的控制和研究(第三讲影响毛羽的因素及控制措施)第三讲影响毛羽的因素及控制措施从毛羽的成因分析可知,影响纱线毛羽的因素很多,现绘制关系图如下:因此,减少纱线毛羽是一项系统工程,应从人、机、料、法、环五个方面,认真研究影响毛羽的各个因素及其规律,采取综合控制措施,方可取得良好效果。

第一节加强原料检验合理选配原料原料性能(长度、细度和刚度等)对成纱毛羽影响较大,因此,应加强原料管理,其重点就是严把原材料检验和使用关,具体抓好以下工作。

1.1 加强原料逐包检验和小量试纺工作。

在原料采购使用过程中,应加强对原料的检验,全面掌握每批甚至每包原料的性能,在原料排队上做到心中有数。

通过快速试纺及时反映成纱质量,发现工艺上、选配上存在的问题,以利指导工艺设置和原料选配工作。

1.2 建立每周原料巡视制度。

由生产厂长和总工负责组织有关科室车间(如生技、检验、原料、清花等),每周巡视检查原料使用情况和生产存在问题,提出整改措施。

1.3 合理选配原料。

原料选配时,应按照成纱毛羽的要求,控制好纤维的长度、细度、整齐度及短绒率,为减少毛羽创造良好的条件。

另外,原料选配时,还应注意化纤的油剂含量以及原棉的含糖量情况,因为油剂含量少,纺化纤时,易产生静电,引起须条发毛:油剂含量过多,原棉含糖量过高,都会造成通道粘附纤维现象严重,使梳棉、并条工序半制品发毛,毛羽增加。

第二节合理前纺工艺提高纤维平行伸直度前纺各工序应以减少纤维的损伤,多排除短绒,提高纤维的伸直度为重点,确保半制品均匀、光洁、不发毛,为减少细纱毛羽打下基础。

2.1 清花工序:其重点是减少纤维的损伤,贯彻“多松少打”的工艺原则,所以清花工序应先自由打击,后握特打击以梳代打,减少纤维的损伤,可用梳针、锯齿等打手来替代原先的刀片打手,适当减慢打击机件的速度等。

2.2 梳棉工序:应以减少纤维的损伤,多排短绒为主。

常采用“紧隔距、强分梳”的工艺配置,适当降低刺辊转速,选择合适的给棉分梳工艺长度以减少对纤维的损伤;适当增加盖板速度,以增加对短绒的排除;增大锡林与刺辊的速比,提高纤维的转移率,改善纤维的转移状态,减少弯钩纤维的形成,以减少下道工序短绒的增加;完善吸尘装置,以利排除短绒。

减少纱线毛羽的几点建议1

减少纱线毛羽的几点建议张兰峰雒书华刘俊芳山东德州华源纺织有限公司摘要:本文从粗纱物理指标、细纱工序对毛羽的影响进行了阐述,指出了影响毛羽的几点常见因素,并对这些因素进行了分析和试验,从中提出了减少毛羽的几点建议和措施。

关键词:纱线;毛羽;回潮率;捻系数;钢领;钢丝圈随着市场及人们生活水平对纺织品质量要求的不断提高,纱线毛羽也越来越成为一项重要的质量指标。

分析影响毛羽的因素,采取措施减少成纱毛羽是各纺织企业急待解决的问题。

我们知道,从原料、工艺以及生产过程中的每个环节都对成纱毛羽有不同程度的影响。

但有的因素对我们解决成纱毛羽比较直观,有的因素在采取了一定的措施却不能立竿见影。

本文主要从影响纱线毛羽的几点直观因素着手分析,通过大量的对比试验从不同角度阐述了减少纱线毛羽的几点建议。

1 粗纱物理指标对成纱毛羽的影响1.1粗纱回潮率在生产过程中牵伸纤维与纤维,纤维与机械表面之间相互磨檫容易引起纤维产生静电,当纤维间带有相同电荷时,由于同性电荷的相互排斥造成纤维之间将互不抱合,从而引起纱条内的纤维端因为静电而外露,增加纱线毛羽。

从物理学的角度我们知道纤维的比电阻与纤维的回潮率成负性相关,而纤维的回潮率与其纤维的相对湿度成正性相关,即生产环境相对湿度大,纤维的回潮率大,其比电阻相对则偏小。

因此,我们可通过提高生产环境的相对湿度来增加纤维的回潮率,从而降低纤维的比电阻,增加纤维在生产过程中产生的静电荷的散逸速度,这样可以从很大程度上消除纤维上的静电,通过减小纤维间因静电原因的相互排斥而头尾外露,以达到降低毛羽的目的。

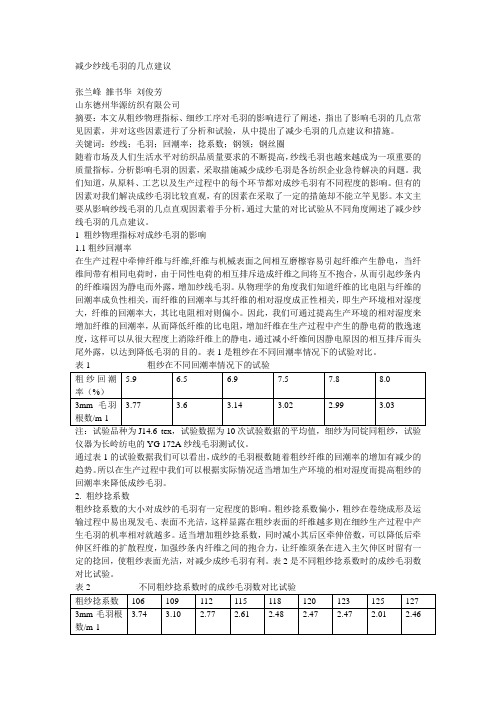

表1是粗纱在不同回潮率情况下的试验对比。

表1 粗纱在不同回潮率情况下的试验注:试验品种为J14.6 tex,试验数据为10次试验数据的平均值,细纱为同锭同粗纱,试验仪器为长岭纺电的YG 172A纱线毛羽测试仪。

通过表1的试验数据我们可以看出,成纱的毛羽根数随着粗纱纤维的回潮率的增加有减少的趋势。

所以在生产过程中我们可以根据实际情况适当增加生产环境的相对湿度而提高粗纱的回潮率来降低成纱毛羽。

前纺工序造成纱线毛羽的成因及控制措施

1 宇部实业公 司

宇部实业 自2 0 年的3 06 月中旬开始对其位于

3 操作管理

生产操作管理过程中, 棉条、 粗纱等半制品在

运输存放中, 被碰毛、 粘附都会产生毛羽, 现我厂

叭E、集合器等 )的投入 , l 保证周期更换 。

光洁, 同时避免粗纱存放过久 , 表面发 毛, 以减

生条短绒的排除。 为此在梳棉机上, 除对主要分梳 少 毛羽 。

与锡林速比, 合理配置使用棉纺针布 , 合理配置主

要机件进 出口隔距。 此外 , 应注意除尘刀按装高度 和角度 , 以加强后车肚排除短绒 , 特别是加快盖板 运动速度 ,多清除短绒。

须根据不 同原料 、 粗纱定量及车问温湿度状况等 因素 , 选择合适的捻系数 。 粗纱捻系数是一项十 分重要的工艺参数 , 因为粗纱捻系数 的大小直接 影 响成纱的毛羽。 粗纱捻 系数偏小 , 粗纱在卷绕 成形及运输过程中易发毛 , 纱面不光洁 , 适当增

1 纺纱工艺条件

11 梳 棉 工序 .

2 6 第1 0年 期 0

济 南纺织化 纤科技 .2 Nhomakorabea. 9

简述国际市场 己内酰胺以及锦纶

生产装置开停检情况

赵春保

( 苏胥 浦仪 征化 纤股份公 司 仪 征 2 9 0) 江 1 0 1

根据 了解 国际市 场 动态 获悉 ,国际 上一 些大

S k i 9万吨 , 己内酰胺 装置 进 行为 期一 个月 aa 的 年

5 棉条筒定期整修 , - 4 剔除不 良条筒 。

5 并条工艺变更 , . 5 及时调整满筒定长 ,防止棉 条与圈条盘过度摩擦 。

浅析细纱与络筒工序纱线毛羽的成因及防措

! !前言

纱线 毛羽是 指暴 露在 纱线 主 干外 的纤 维 头端 " 尾端或中间 部分 $ 毛羽影 响纱线条 干均 匀和 表面光洁度 " 降低成纱强力 $ 毛羽对 织造 速度 较高 的 无 梭 织 机影 响 极 大 " 若经纱毛羽 多" 织 造过程中 相 邻经 纱粘 连 缠 绞 " 使 织机 开 口不 清 " 产生 % 假吊经 & ’ % 三 跳& 疵 点" 或造 成经 纱断 头 $ 对喷气 织机会因纬纱 毛羽多 " 使 喷射 受阻 而造成 引纬 失败 $ 毛 羽不 匀会 导 致染 色 不均 匀 " 其多的 地 方颜 色较 深 " 少的 地 方颜 色 较浅 $ 若两根纬 纱上的毛羽不 同 " 会因为 反光 程度 的差别在布 面上形成横档 " 影响织物 的外 观质 量 $ 随着 纺织 品向 高 档细 密化 方 向发 展 及使 用无梭织机 比例的增加 " 对 纱线毛羽 提出 了较 高的要求 $ 因此 " 如何控制 成纱毛羽 是纺 织企 业非常关心 的问题 $

生产 实践 毛 羽数 下 降 $ 5 ;"但细纱捻系数的 大小影 响 细纱 品质 " 过 大的 捻系 数会 使纱 线表面 手 感 发硬 ! 降低 细纱 机产 量 " 因此 ! 在 兼顾细 纱 品 质和 细纱 生产 率时 ! 适当 增加 细纱 捻系 数 ! 有 利于 降低 细纱 毛羽 " $6 7! 合理选 择细 纱锭 速 在纺 纱特数和纤 维细度一定 的前提下 ! 锭 速 超出一定范围 后 ! 毛羽与细 纱锭速成正 比增 加 " 据有关资料 表明 ! 当锭速 超过! # # % # # B K D 8 时! 若 所纺纱线捻系 数较大 ! 随着 锭速 的增加 ! 其 毛羽数有下降 的趋势 " 这 就表明 ! 在实 际生 产 中欲提高锭速 但又不使纱 线毛羽过 多 ! 应适 量 提高所纺纱线 的捻系数 " $6 4! 合理选 配钢 领和 钢丝 圈 钢 领与 钢 丝 圈 的 选 配 对 毛 羽 的 影 响 很 大! 主 要影响 因素 如下 " $6 46 !! 钢丝 图的 截面 形状 不 同截 面形 状的 钢丝 圈其 动摩 擦因数 不 同! 对 纱线 的摩 擦 情 况 也 不 同 " 钢 丝 圈 截 面 形 状与 动摩 擦因 素的 关系 见表 % "

细纱毛羽的成因及解决措施

o gn l e in wi o rq ai nte s o n r u py o w tras Th rfr ,ti n c say t i r ia sg , t ap o u l o p t d mo es p l fr maeil. eeo e i s e es r o d h y t h a a

compactspinning0引言毛羽使布面产生毛茸影响织物外观及手感过多的毛羽不仅影响准备工序的上浆效果在机织物高速编织过程中相邻纱线相向运动而发生频繁摩擦致使相邻纱线上的毛羽纠缠导致开口不清晰而形成疵点或导致纱线断头使织造生产效率下降同时因断头使制成率下降使用原料增加最终生产成本提高劳动强度增大

1 细 纱毛 羽 的成 因

毛羽 是一个 客观 存在 ,所 谓毛 羽一 般来 讲指 的是 伸 出纱线 主体 的纤维 端或 圈 。毛羽 的情况 错综 复杂 , 干变万 化 ,伸 出纱线 的毛 羽有端 、有 圈、有 团 ,而 且具 有方 向性和 很 强的 可动性 ,如 图 I 示 。 所 细 纱 毛羽 的产 生主 要有 以下 几个 原 因 :一 是原料 中短绒 含量 高 ,纤维 整齐 度较 差 ,造成 细纱 车 间须 条在加 捻成 纱过 程 中,在 细纱机 主牵 伸 区前 罗拉钳 口前 加捻 三角 区 内,因纤维 头端或 尾端 失去 加捻张 力 , 部分 纤维 头端 或尾 端未 能受 到加 捻 力矩 的作 用裸 露在 纱 体之 外 ,形成 毛羽 。二是在 纺 纱过程 中纱线 因受

Ab t a t I h r c s f a ts i n n , a n m a e a f ce y fe u n r t n wi e g b r i e s me sr c : n t ep o e so s p n i g y r y b fe t d b q e t i i t n i h o s n t a f r fco h h

细纱工序毛羽的有效控制

Efe tv n r lo a r ne s i pi i o e s f c i e Co t o f H i i s n S nn ng Pr c s

Y n Ja h n a iz e g

( h o i n j e teC . ld , h j n ) S a x gWa gi T x l o ,, 、 Z ei g n a i t a

a c r i xe t C a gn rf p o e sn fs i nn r c s c o dn o r ue o rv n a n e e n s a e u e e t n e tn 、 h n ig d at rc s i g o p n i gp o e sa c r i g t o t f mp o i g y r v n e s c n r d c a i

A bsr c Ya n h ii e s a e ma ny f me n s i n n o e s, ifue c n y r ii s n s nnng p o e s ta t r arn s r i l or d i p n i g prc s n l n e o a harne so pi i r c s — n i g,a a au n n pp r ts a d moit r e su e tmpe aur s tse o rdu e y n arn s 、 Th e ts o h ty r a rn s s r — r t e wa e t d t e c ar h ii e s e t s h ws t a a h iie s i e n du e e p n n witfc o i n ra e s tbl c d wh n s i nig t s a t r s i c e s d ui y,wih h n ra i g o oa atmulil o pinig prc s a t te i c e s n ft tldrf tp e f s n n o e s, y r ii e s i n r a ig. Ch ngn r tt p r le o fo tp sto b ut2 mm 一3 mm a e u e y l aiies n an harn s s ic e sn a ig fon o ol rt r n o iin a o c n r d c a’ h rn si n

纱线毛羽的成因及控制

纱线毛羽的成因及控制纱线毛羽是继纱线强力、条干均匀度等衡量纱线性能的主要质量指标后,影响纱线质量水平的重要指标。

纱线毛羽影响纱线条干均匀度和强力,降低纱线的耐磨性能,同时纱线毛羽还是影响最终织物产品内在、外观质量、手感风格和后部加工的重要因素,特别是对织造过程和织机效率的影响更加重要。

较长毛羽使上浆经纱不能正常分绞,临近经纱纠缠,使织口开口不清,造成经纱和纬纱阻断,降低生产效率。

毛羽较多会导致织物染色不匀。

随着纺织品市场竞争的日益加剧,市场对产品质量的要求越来越高,毛羽对产品质量的影响也显得越来越不容忽视。

纱线毛羽作为纱线性能的一个测量指标,,它产生于细纱工序, 增长于络筒工序,减少于浆纱工序。

1、细纱工序产生毛羽的原因很多,但主要的影响因素有:钢领、钢丝圈、车间温湿度等。

钢领、钢丝圈。

钢领和钢丝圈是加捻卷绕的重要元件,纲领和钢丝圈的选配对改善成纱毛羽有极大的影响。

钢领是选配钢丝圈的依据,而正确合理选配钢丝圈是用好钢领的重要保证。

纱线毛羽的产生与钢丝圈的规格型号与运行状态直接有关。

钢丝圈过轻或过重,会影响纺纱张力的变化,从而使纱线产生毛羽。

钢丝圈的运行状态也会影响气圈状态,从而产生毛羽。

钢领使用时间过长会造成磨损,还会在钢领表面形成光亮的金属熔结,使钢领表面摩擦系数降低而形成衰退钢领。

钢领磨损和钢领衰退都会严重影响钢丝圈的运行状态而导致纱线毛羽的增加。

刚上车的新纲领和进入衰退期的纲领都比使用走熟期的纲领产生的毛羽多。

实际生产中,使用纲领的类型不同,各企业生产的品种、车速不同,纲领的磨合期、稳定期及进入衰退期的时间不同,一般要靠平时的观察和实验摸索出纲领的运行规律,以合理的周期更换纲领。

可以在钢领上车前测其圆整度,目测、手感其光洁度,剔除不良钢领。

纲领在进入衰退期之前更换,可以有效地减少纱线毛羽。

车间温湿度。

细纱车间的湿度不能太高,湿度也不能太低,一般相对湿度控制在55%~60%,否则纤维在牵伸加捻过程中易扩散形成穿出纤维和纤维圈,易产生静电而增加毛羽。

细纱机工序毛羽多的原因有哪些、如何处理?

细纱机工序毛羽多的原因有哪些、如何处理?细纱工序毛羽多分为三种种情况:第一种情况:细纱毛羽多的影响因素(1)钢领钢丝圈配套使用不合理。

对策措施:( a)采用新型钢领、钢丝圈如自润滑钢领、镀氟钢丝圈等,可以有效降低毛羽。

(b)根据不同号数要求制定钢领、钢丝圈使用和调换周期。

(c )对于经常性进行品种翻改的机台可以采用自润滑合金钢领,有利于消除翻改时钢领跑道对钢丝圈的影响,克服品种翻改时往往出现的毛羽增加过多。

(2)细纱捻系数偏低。

对策措施:适当提高细纱捻系数。

对于一些对布面光洁度要求的针织纱,适当提高捻系数是有效办法。

(3)粗纱含短绒率偏高。

对策措施:适当提高精梳落棉率,提高精落棉含短绒率,降低精梳机台落棉差异。

(4)细纱工序相对湿度过低,纱线发毛。

对策措施:严格控制车间温湿度,加强空调调节工的巡回调节。

第二种情况:细纱毛羽CV值较高在良好的机械状态下,环锭纱的毛羽CV值相对于不同号数均能保持在相应的一定的数值上,其CV值水平与环锭纱号数成正相关,即纱线细,CV值高;纱线粗,CV值低。

另外,长绒棉和细绒棉按一定比例混合纺纱时,其毛羽CV值会比相同号数单一长绒棉或细绒棉所纺时CV值高。

分析影响用户质量的毛羽问题,往往也与个别机台或号数锭子的机械状态不良有关。

从日常检测跟踪分析造成批次或机台间毛羽CV值高的产生原因有以下几种:(1)细纱锭子歪斜,产生歪气圈,这种情况下,毛羽指数会比一般正常情况下高出2~3倍,甚至更高。

(2)钢领板定位松动,出现歪气圈,这在我厂偶尔出现。

这种现象最为恶劣,管纱毛羽长而密,肉眼观看十分明显,检测数据高出3~5倍。

(3)隔纱板松动、歪斜,导纱钩松动产生的歪气圈。

(4)钢丝圈烧焦、磨损,钢领座起浮。

(5)细纱管变形,管腔磨损产生“摇头”纱管。

总而言之,主要由于细纱机卷绕部件的不良状态所造成。

对策措施:针对毛羽CV值偏高,应加强以下几个方面的工作:(1)加强设备的维修保养工作,严格机台维修责任人制度,保证钢领板的平整,隔纱板、清洁器、导纱钩的位置准确,控制小纱的气圈形态,校正运转中的歪气圈现象。

科普细纱皮圈钳口隔距对成纱条干均匀度和毛羽的影响探析

科普细纱皮圈钳口隔距对成纱条干均匀度和毛羽的影响探析成纱条干均匀度与毛羽是反映成纱两个不同方面的质量特性指标,纱线条干均匀度反映的是纱体沿轴向较短片段内粗细或重量的均匀程度,条干好坏影响单纱强力及强力不匀,在织物上会出现各种疵点和横档,还影响准备、织造断头,因此是成纱质量的一项重要指标;毛羽是影响纱线外观和风格的另一个重要质量指标,纱线毛羽的状态直接影响到织造效率、布面风格和染色效果,特别是3mm以上的毛羽会严重影响后道的生产,纱线之间容易缠结,导致织布时纱线不能顺利通过经停片、综眼和筘齿,造成开口不清或断头增多。

细纱是纺纱生产的最后一道工序,是影响条干均匀度和毛羽的关键工序,所以降低成纱条干CV值和减少毛羽H值是企业急待解决的质量问题。

1 选题理由马军在“成纱条干与成纱毛羽的关系”一文结论中提到在条干恶化的条件下,成纱毛羽指数与成纱条干成正相关关系[1],即毛羽多则反映条干不匀率的值也大,胡振龙等“环锭纺成纱毛羽的影响因素及控制措施”文中提到,采用偏小的隔距块时,可使须条截面的宽度变小,减少了纤维的扩散程度,使须条在较紧密的状态下加捻,从而减少毛羽[2]。

基于以上观点,本文采用调节细纱皮圈钳口隔距试验,分析成纱条干均匀度和毛羽的关系,优化工艺参数,达到提高成纱条干水平和减少毛羽产生的目的。

2 实验部分2.1理论依据2.1.1 提高成纱条干均匀度的工艺原则通常纱厂为了提高细纱成纱条干均匀度,前区工艺贯彻“三小”工艺,即小浮游区、小皮圈钳口隔距、小罗拉中心距。

小浮游区:减小皮圈钳口到罗拉距离,使承担较大牵伸倍数的前牵伸区,减小了浮游区以及浮游纤维动程,从而使纤维移距偏差减小,提高了成纱的条干均匀度。

采用小皮圈钳口隔距:为了使牵伸过程中纤维不过早提前变速,适当减小皮圈钳口隔距是有利的,它可以改善前区纤维的伸直度,使纤维运动变速点前移,收到良好工艺效果。

小罗拉隔距:较小的前区罗拉隔距,可增加牵伸区内须条中部摩擦力界的强度,减少浮游纤维数量,有利于成纱的条干均匀度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

细纱工序影响毛羽的因素很多,如:

纺纱工艺如细纱锭速的大小、浮游区隔距的大小、纱线捻度、后区牵伸倍数大小、及车间温湿度等对毛羽有一定的影响;

纺纱如器材胶辊、胶圈、钢领、钢丝圈等的使用及维护;

机械状态设备单锭异常如歪锭、锭管跳动、锭子抖动、钢领跑道衰退、钢领起伏、钢丝圈磨损严重、上销上移或下滑、胶辊中凹、前胶辊位置不一致、粗纱纱条发毛、粗纱纱尾捻度弱、纺纱通道不光洁等,会造成毛羽异常;

人为操作不当如挂钢丝圈不当、钢丝圈变形、漏换钢丝圈、用错钢丝圈、锭子缠回丝、跳管;坏纱管上机造成纱管抖动、跳动,不按要求掐粗纱纱尾,管底成形位置不一致,隔纱板位置放置不当;粗纱绕扣和细纱接头不执行操作法、锭带扭曲等都会造成单锭毛羽异常的原因。

主要技术措施:

细纱工艺方面

(1)加捻三角区是纱线毛羽产生最多的地方,为有效控制加捻三角区毛羽的产生,细纱前胶辊位置适当前移,减小了纤维在前罗拉上的包围弧,减小假捻三角区,有利于捻度的传递,有利于减少成纱毛羽。

胶辊前移与缩短浮游区长度有矛盾,前移过大,会影响牵伸效果,也会影响前罗拉加压的有效压力,故一般前移量应控制在2mm~3mm为宜。

(2)控制细纱机锭速,减少毛羽。

因为锭速增加,纱线与钢丝圈及导纱钩接触压力增加,摩擦力增加,并且钢丝圈速度也增加,使钢丝圈运行不平稳,同时纱线离心力增加,使纤维容易从纱体中甩出,形成毛羽。

(3)适当增加捻系数,以增加纤维的约束力,使纤维头端不易从纱线中滑出。

细纱捻系数过小,纱线在生产中易产生毛羽;增加细纱捻度,可降低成纱毛羽,但高捻度会影响细纱机的产量,在实际生产中,两者应相互协调。

(4)细纱后牵伸。

适当提高粗纱捻系数,减少后区牵伸倍数,放大后区罗拉中心距,可加强对牵伸区纤维的聚合作用,降低后牵伸区纤维的扩散程度并可提高进入前牵伸区的须条紧密度,有利于减少细纱毛羽。

设备方面

1、导纱钩表面毛糙不光洁及导纱钩在纱线通道位置磨损起槽,增加了对纱线磨损,故毛羽增加。

选用较小孔径的导纱钩,可减小气圈,使纱条与导纱钩的接触面积减小,有利于捻度传递和降低毛羽数量。

同时为减少纺纱中对纤维的摩擦,应使纱线通道光洁,减少导纱角,尽量减小接触面积,导纱角一般为15°~25°为宜。

2、在加捻卷绕中,由于部件不光洁,或在后加工中由于受反复拉伸和松弛,或与导纱器摩擦等也形成毛羽。

3、细纱机前区使用集合器可减小加捻三角区,使成纱结构紧密光滑,有利于减少毛羽。

4、胶辊表面状态与毛羽密切相关,从实际经验来看,硬度大、表面光洁度好的胶辊可有效地降低毛羽。

5、毛羽在钢丝圈走熟期较多,在稳定期较少,在衰退期又增加。

适当加重钢丝圈重量,可减少毛羽数量。

同时可调整纺纱张力,控制气圈与隔纱板的撞击和摩擦,减少毛羽的产生。

6、钢领边宽大、钢丝圈运行一般较为稳定,毛羽少;

7、钢领、钢丝圈使用周期与成纱毛羽密切相关。

要及时对衰退钢领进行抛光或回磨或者报废处理,钢丝圈要掌握好使用周期。

8、钢领与钢丝圈要适当配合,钢丝圈过轻,运行则不平稳,使纱线气圈与隔纱板摩擦加大,同时钢丝圈运动的接触面积要大,可减少压强及热磨损,增强运转中的稳定性。

钢丝圈形的选择要与纺纱号数相适应,纱粗圈形宜大。

9、细纱锭子不垂直,钢领板不水平,钢领松动,叶子板不平整,导纱钩、钢领和锭子不同心等,均会使毛羽明显增加。

特别是导纱钩、钢领和锭子三者不同心,造成气圈不正,使纱条与隔纱板摩擦、撞击,与纱管顶部摩擦,使纱线毛羽成倍增加。

10、采用新型钢领、钢丝圈。

在使用过程中,钢领、钢丝圈存在磨合期、稳定期和衰退期。

如果钢领、钢丝圈使用寿命加长,则稳定期的时间相应加长,对减少与稳定成纱毛羽十分有利。

合理选配钢领、钢丝圈型号。

钢领、钢丝圈的型号及配合,影响钢丝圈纱线通道大小及钢丝圈运行的平稳状态,从而影响纱线毛羽,必须合理选择与搭配。

11、合理确定钢领直径。

钢领直径对细纱毛羽也有一定的影响。

当锭速不变,钢领直径增大,钢丝圈线速增加,纱线张力增大,气圈纱段所受空气阻力和离心力也增大,使成纱毛羽有所增加。

12、采用细纱机变频调速技术。

传统细纱机在一落纱过程中锭子始终是恒速运行的。

锭子恒速传动时,一落纱过程中小纱张力大,大纱次之,中纱最小,断头的规律也是这样。

许多测试表明,一落纱过程中,纱线毛羽数变化规律也是小纱多,大纱次之,中纱最少。

因此,细纱机采用变频调速技术,使小纱、大纱阶段锭速适当降低,中纱阶段锭速适当提高,不仅可以均衡一落纱的张力和断头分布,也有利于减少不同纱段间的毛羽差异。

操作方面:

1、纱线各通道要光洁,以免挂花,使纱条发毛,各种纺纱器材和容器要光洁不挂花。

挡车工要严格执行操作法,加强清洁,在操作中要严防半制品挂花,而影响后工序的加工,增加毛羽。

2、挡车工在做机台清洁工作时严禁扑打,不能用毛刷拍打纺纱段,防止飞花附入等,防止人为产生的毛羽。

3、必须保持纱条通道光洁,重视设备检修,发现问题应及时修复,保持设备状态良好。

适当提高原料及半制品回潮,在生产正常的情况下,细纱络筒工序湿度偏大掌握。