JB/T 11063—2010《激光焊接工艺指南》介绍

激光焊接技术及其缺陷的超声检测

激光焊接技术及其缺陷的超声检测一、激光焊接加工方式介绍激光设备由光学震荡器及放在震荡器空穴两端镜间的介质所组成。

介质受到激发至高能量状态时,开始产生同相位光波且在两端镜间来回反射,形成光电的串结效应,将光波放大,并获得足够能量而开始发射出激光。

它属于熔融焊接,以激光束为能源,冲击在焊件接头上。

激光束可由平面光学元件(如镜子)导引,随后再以反射聚焦元件或镜片将光束投射在焊缝上。

激光焊接属非接触式焊接,作业过程不需加压,但需使用惰性气体以防熔池氧化,填料金属偶有使用激光焊可以与MIG焊组成激光MIG复合焊,实现大熔深焊接,同时热输入量比MIG 焊大为减小。

激光焊接有以下优点:(1)可将入热量降到最低的需要量,热影响区金相变化范围小,且因热传导所导致的变形亦最低。

(2)32mm板厚单道焊接的焊接工艺参数业经检定合格,可降低厚板焊接所需的时间甚至可省掉填料金属的使用。

(3)不需使用电极,没有电极污染或受损的顾虑。

且因不属于接触式焊接制程,机具的耗损及变形接可降至最低。

(4)激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥。

(5)工件可放置在封闭的空间(经抽真空或内部气体环境在控制下)。

(6)激光束可聚焦在很小的区域,可焊接小型且间隔相近的部件,(7)可焊材质种类范围大,亦可相互接合各种异质材料。

(8)易于以自动化进行高速焊接,亦可以数位或电脑控制。

(9)焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。

(10)不受磁场所影响(电弧焊接及电子束焊接则容易),能精确的对准焊件。

(11)可焊接不同物性(如不同电阻)的两种金属(12)不需真空,亦不需做X射线防护。

(13)若以穿孔式焊接,焊道深一宽比可达10:1(14)可以切换装置将激光束传送至多个工作站。

二、激光焊接加工的工件可能产生的典型缺陷和特点以金刚石锯片激光焊接缺陷和断口为例进行分析,激光焊接的快速加热及快速冷却特性决定了焊缝的成分及组织的不均匀性,由此导致了产生各种焊接缺陷的可能性。

最新激光焊及电子束焊行业标准

过程中做特殊的考虑, 做必要的补充或筛选。

( 金花 苏 供稿 )

2 1 21 0 0年第 4期

容 。至于特定 产 品或行业 , 建议 在标准 的实 施

国际上的这种变化,加速我国焊接质量体系

与 国际接 轨 , 国家标 准 化管 理部 门启 动 了《 激

光焊接工艺指南》 电子束 焊接工艺指南》 和《 两个项 目的标准制修订计划 ,激光焊接工艺 《

指南》 修改采用 IOT 77 — : 0 ( S /R 16 1 62 5 金属 0 材 料焊 接推 荐—— 第 6部 分 : 光 焊 》《 激 ,电子

J/ 16- 2 1 《 BT 10 2 00 电子束焊 接工 艺指 南》 规定 了电子束焊接的推荐工艺 , 适用 于金

属 材料 的电子束 焊 。 根据 电子束 焊 的特点 , 给

出了焊接工艺 的主要 内容 ,包括对焊接质量 可能 产生影 响 的规 范参数 。

本 次上 报 的两个 标 准 的实施 将 为激 光焊

洲 标 准是 E 2 8系列 标 准 。20 年 以来 , N8 01 涵 盖更 多种材 料 和方 法 的焊接 工艺 规程 和评 定 标准 体 系(S 5 0一S 5 1 准 ) IO 16 7 IO164标 逐步 形

束焊接工艺指南》 修改采用 IOT 77 — : S /R 16 17 20 ( 04 金属材料焊接推荐——第 7部分 : 电子

成 ,并取代 了原有的 I 9 6 S 95 系列标准, O 而

且 在 更大 的范 围内做 出统 一规 定 。为 了应 对

接工艺规程的编制和 电子束焊接工艺规程的 编制提供统一的依据 。为 了确保标准在不 同 行 业能 得到广 泛应 用 ,两 项标 准 分别 考虑 了 激光焊接的共性内容和电子束焊接 的共性 内

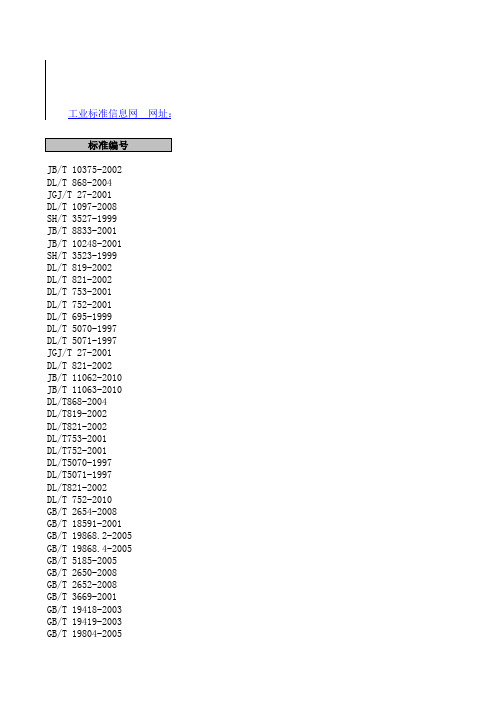

与焊接有关的标准列表

工业标准信息网 网址:wJB/T 10375-2002DL/T 868-2004JGJ/T 27-2001DL/T 1097-2008SH/T 3527-1999JB/T 8833-2001JB/T 10248-2001SH/T 3523-1999DL/T 819-2002DL/T 821-2002DL/T 753-2001DL/T 752-2001DL/T 695-1999DL/T 5070-1997DL/T 5071-1997JGJ/T 27-2001DL/T 821-2002JB/T 11062-2010JB/T 11063-2010DL/T868-2004DL/T819-2002DL/T821-2002DL/T753-2001DL/T752-2001DL/T5070-1997DL/T5071-1997DL/T821-2002DL/T 752-2010GB/T 2654-2008GB/T 18591-2001GB/T 19868.2-2005GB/T 19868.4-2005GB/T 5185-2005GB/T 2650-2008GB/T 2652-2008GB/T 3669-2001GB/T 19418-2003GB/T 19419-2003GB/T 19804-2005GB/T 19866-2005 GB/T 19867.1-2005 GB/T 19868.1-2005 GB/T 19868.3-2005 GB/T 20422-2006 GB/T 10044-2006 GB/T 10045-2001 GB/T 10046-2008 GB/T 10858-2008 GB/T 10859-2008 GB/T 12470-2003 GB/T 324-2008GB/T 984-2001GB/T 985.1-2008 GB/T 985.2-2008 GB/T 985.3-2008 GB/T 985.4-2008 GB/T 1954-2008 GB/T 2651-2008 GB/T 2653-2008 GB/T 3323-2005 GB/T 8110-2008 GB/T 9460-2008 GB/T 17493-2008 GB/T 13814-2008 GB/T 13815-2008 GB/T 15169-2003 GB/T 15620-2008 GB/T 15829-2008 GB/T 19867.2-2008 GB/T 19867.3-2008 GB/T 19867.4-2008 GB/T 19867.5-2008 GB/T 19869.1-2005 GB/T 22085.1-2008 GB/T 22085.2-2008 GB/T 22086-2008 GB/T 22087-2008 GB/T 6417.1-2005 GB/T 6417.2-2005 GB/T 6418-2008 GB/T 12467.1-2009 GB/T 12467.2-2009 GB/T 12467.3-2009 GB/T 12467.4-2009 GB/T 12467.5-2009GB/T 25773-2010 GB/T 25774.1-2010 GB/T 25774.3-2010 GB/T 25775-2010 GB/T 25776-2010 GB/T 25777-2010 GB/T 25778-2010 GB/T 11363-2008 GB/T 11364-2008 GB 50468-2008SY/T 4112-2007 SY/T 4112-2007J33 焊接与切割址: 电话:010-******** QQ:314095987 Email:service@bjstandard.焊接构件振动时效工艺参数选择及技术要求2003-04-01焊接工艺评定规程2004-06-01钢筋焊接接头试验方法标准2002-03-01火电厂凝汽器管板焊接技术规程2008-11-01石油化工不锈钢复合钢焊接规程2000-05-01焊接变位机2001-10-01汽油切割机2001-10-01石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程2000-05-01火力发电厂焊接热处理技术规程2002-09-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01汽轮机铸钢件补焊技术导则2001-08-01火力发电厂异种钢焊接技术规程2001-08-01电站钢制对焊管件2000-12-01水轮机金属蜗壳安装焊接工艺导则2000-12-01混流式水轮机分辨转轮组装焊接工艺导则1997-11-01钢筋焊接接头试验方法标准2002-03-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01电子束焊接工艺指南2010-10-01激光焊接工艺指南2010-10-01焊接工艺评定规程2004-06-01火力发电厂焊接热处理技术规程2002-09-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01汽轮机铸钢件补焊技术导则2001-08-01火力发电厂异种钢焊接技术规程2001-08-01水轮机金属蜗壳安装焊接工艺导则2000-12-01混流式水轮机分辨转轮组装焊接工艺导则1997-11-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01火力发电厂异种钢焊接技术规程2010-10-01焊接接头硬度试验方法2008-09-01焊接 预热温度、道间温度及预热维持温度的测量指南2002-06-01基于焊接经验的工艺评定2006-04-01基于预生产焊接试验的工艺评定2006-04-01焊接及相关工艺方法代号2006-04-01焊接接头冲击试验方法2008-09-01焊缝及熔敷金属拉伸试验方法2008-09-01铝及铝合金焊条2002-06-01钢的弧焊接头 缺陷质量分级指南2004-06-01焊接管理 任务与职责2004-06-01焊接结构的一般尺寸公差和形位公差2005-12-01焊接操作工 技能评定2005-12-01焊接工艺规程及评定的一般原则2006-04-01电弧焊焊接工艺规程2006-04-01基于试验焊接材料的工艺评定2006-04-01基于标准焊接规程的工艺评定2006-04-01无铅钎料2007-01-01铸铁焊条及焊丝2006-09-01碳钢药芯焊丝2002-06-01银钎料2008-11-01铝及铝合金焊丝2008-10-01镍基钎料2009-01-01埋弧焊用低合金钢焊丝和焊剂2004-06-01焊缝符号表示法2009-01-01堆焊焊条2002-06-01气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口2008-09-01埋弧焊的推荐坡口2008-09-01铝及铝合金气体保护焊的推荐坡口2008-09-01复合钢的推荐坡口2008-09-01铬镍奥氏体不锈钢焊缝铁素体含量测量方法2009-01-01焊接接头拉伸试验方法2008-09-01焊接接头弯曲试验方法2008-09-01金属熔化焊焊接接头射线照相2006-01-01气体保护电弧焊用碳钢、低合金钢焊丝2009-01-01铜及铜合金焊丝2008-10-01低合金钢药芯焊丝2009-01-01镍及镍合金焊条2008-10-01铝基钎料2009-01-01钢熔化焊焊工技能评定2004-06-01镍及镍合金焊丝2009-01-01软钎剂 分类与性能要求2009-01-01气焊焊接工艺规程2008-09-01电子束焊接工艺规程2008-09-01激光焊接工艺规程2008-09-01电阻焊焊接工艺规程2008-09-01钢、镍及镍合金的焊接工艺评定试验2006-04-01电子束及激光焊接接头 缺欠质量分级指南 第1部分:钢2009-01-01电子束及激光焊接接头 缺欠质量分级指南 第2部分:铝及铝合金2009-01-01铝及铝合金弧焊推荐工艺2009-01-01铝及铝合金的弧焊接头 缺欠质量分级指南2009-01-01金属熔化焊接头缺欠分类及说明2006-04-01金属压力焊接头缺欠分类及说明2006-04-01铜基钎料2009-01-01金属材料熔焊质量要求 第1部分:质量要求相应等级的选择准则2010-04-01金属材料熔焊质量要求 第2部分:完整质量要求2010-04-01金属材料熔焊质量要求 第3部分:一般质量要求2010-04-01金属材料熔焊质量要求 第4部分:基本质量要求2010-04-01金属材料熔焊质量要求 第5部分:满足质量要求应依据的标准文件2010-04-01铝及铝合金熔化焊焊工技能评定2010-04-01燃气机熔化焊技术规范2011-06-01焊接材料的检验 第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及2011-06-01焊接材料的检验 第3部分:T型接头角焊缝试样的制备及检验2011-06-01焊接材料供货技术条件 产品类型、尺寸、公差和标志2011-06-01焊接材料焊接工艺性能评定方法2011-06-01焊接材料熔敷金属化学分析试样制备方法2011-06-01焊接材料采购指南2011-06-01钎焊接头强度试验方法2008-11-01钎料润湿性试验方法2008-11-01焊管工艺设计规范2009-07-01石油天然气钢质管道对接环焊缝全自动超声波检测试块2008-03-01石油天然气钢质管道对接环焊缝全自动超声波检测试块2008-03-01121110510105655125.45.4120050026261156555.45.45005181414141414141616161616 16 16 16 16 21 24 42 16 16 21 18 24 21 18 16 16 18 16 21 39 27 18 30 24 16 30 21 16 16 16 16 16 27 16 16 18 21 12 18 18 16 16 16 14 1618 16 16 16 16 14 16 21 16 10 12 12。

JB_T11062_2010_电子束焊接工艺指南_介绍_赵霞

GB/T 19867.3—2008 《电子束焊接工艺规 程 》、 GB/T 22085.1—2008 《电 子 束 及 激 光 焊 接接头 缺欠质量分级指南 第 1 部分: 钢》、 GB/T 22085.2—2008 《电子束及激光焊接接头

缺欠质量分级指南 第 2 部分: 铝及铝合 金》、 ISO 14744-1∶2008 《焊接 电 子束焊 接 机的验收检验 第 1 部分: 原理和验收条件》 和 ISO 15614-11∶2002 《金属材料焊接程序的 规范 和鉴定 焊 接 程 序 试 验 第 11 部 分 电 子和激光束焊接》 等标准所确立的术语和定义 适 用 于 JB/T 11062—2010, 同 时 JB/T 11062—2010 中 还 补 充 规 定 了 加 速 电 压 、 束 流、 束流摆动、 修饰焊道、 离焦量、 焦距、 工 作距离、 透镜电流、 斜坡下降、 斜坡上升、 钉 尖、 排气孔、 工作压力、 夹层材料、 过渡材料 等术语。

JB/T 11062—2010 中 还 规 定 了 焊 接 工 艺 评定、 接头制备、 接头设计、 排气孔、 定位焊 及修饰焊、 焊前及焊后热处理及文件记录等的 技术要求。

5 附录

JB/T 11062—2010 中 列 有 资 料 性 附 录 A、 附录 B、 附录 C 及附录 D。

(1) 附录 A 附录 A 中阐述了金属材料焊接性。 聚焦的 电子束可以熔化所有的金属材料, 所以几乎所 有纯金属和合金都可以成功焊接。 附录 A 基于 金属材料主要元素, 对黑色金属、 镍及镍合金、 铝镁合金、 铜及铜合金、 难熔金属和活性金属、 异种金属等不同材料的焊接特性逐一阐述。 (2) 附录 B 附录 B 以列表的方式阐明钢、 铝及铝合 金、 铜及铜合金、 镍及镍合金、 钛及钛合金、 锆及锆合金、 铸铁等各种金属材料的电子束焊 接性, 并就不同材料按其特性规定了Ⅰ为焊接 性良好、 Ⅱ为焊接性一般及Ⅲ为焊接性较差 等, 也标出了 N 为焊接性未知的金属材料。 (3) 附录 C 附录 C 中以表格的方式列出焊接缺欠产生 的原因及防止措施, 规定根据使用标准或按合同 规定选择防止、 消除不当焊接缺欠的方法和设备。 (4) 附录 D 附录 D 列出了环缝接头设计示例。

激光焊接提高柜式气体绝缘开关设备的产品制造工艺讲解

激光焊接提高柜式气体绝缘开关设备的产品制造工艺柜式气体绝缘开关设备(CubicleGasInsulatedSwitchgear,简称C-GIS,我国俗称充气柜),是近十几年来国外新发展起来的高新技术系列产品,逐渐成为金属封闭开关设备的一个重要品种。

C-GIS充气柜是将所有高压元件封闭在充有较低压力SF6气体(或其他气体)的不锈钢壳体内的中压成套设备。

其突出特点是安全、可靠性高,免维护、尺寸小,可用在恶劣环境和对空间要求苛刻的场所。

C-GIS属于高科技产品,往往要求现代化的加工设备、加工工柜式气体绝缘开关设备(Cubicle Gas Insulated Switchgear,简称C-GIS,我国俗称充气柜),是近十几年来国外新发展起来的高新技术系列产品,逐渐成为金属封闭开关设备的一个重要品种。

C-GIS充气柜是将所有高压元件封闭在充有较低压力SF6气体(或其他气体)的不锈钢壳体内的中压成套设备。

其突出特点是安全、可靠性高,免维护、尺寸小,可用在恶劣环境和对空间要求苛刻的场所。

C-GIS属于高科技产品,往往要求现代化的加工设备、加工工艺和焊接工艺等,制造工艺是影响C-GIS产品的质量与水平的最重要的方面,国内产品与国外产品的差距也主要体现在工艺上。

其中,C-GIS产品箱体的焊接是影响产品质量和生产效率的关键工序,焊接既要保证箱体的强度和精度,又要保证气密性。

国内一般采用的是氩弧焊或气体保护焊,热量输入大,焊接速度慢,由于不锈钢板传热很快,总存在焊接变形。

焊接变形的存在装配调试产生不利的影响,焊接的气密性也得不到有效保证。

目前国外企业大多采用德国通快(TRUMPF)公司的三维激光加工中心TruLaser Cell系列配合功率为4kW-6kW的二氧化碳激光器来焊接充气柜。

激光焊接方式焊缝窄,热输入和热变形小,深宽比大,(如图一),有利于减小焊接变形,降低人为因素造成的焊接缺陷,适合规模化生产。

但是,激光焊接对箱体的结构形式、不锈钢板材下料精度、焊接夹具设计有更高的要求。

常用焊接国家标准号

最新国家标准目录序号年份年序标准编号标准名称1 2008 GB/T 15829-2008 软钎剂分类与性能要求2 2008 GB/T 10046-2008 银钎料3 2008 GB/T 19867.4-2008/ISO 15609-4:2004 激光焊接工艺规程4 2008 GB/T 11364-2008 钎料润湿性试验方法5 2008 GB/T 985.2-2008 埋弧焊的推荐坡口6 2008 GB/T 11363-2008 钎焊接头强度试验方法7 2008 GB/T 2654-2008/ISO 9015-1:2001 焊接接头硬度试验方法8 2008 GB/T 985.1-2008 气焊,焊条,电弧焊气体保护焊和高能束焊的推荐坡口9 2008 GB/T 22086-2008 铝及铝合金的弧焊推荐工艺10 2008 GB/T 6418-2008 铜基钎料11 2008 GB/T 22085.1-2008/ISO 13919-1:1996 电子束及激光焊焊接头缺欠质量分级指南第1部分:钢12 2008 GB/T 22085.2-2008/ ISO 13919-2:2001 电子束及激光焊焊接头缺欠质量分级指南第2部分:铝及铝合金13 2008 GB/T 10859-2008 镍基钎料14 2008 GB/T 13815-2008 铝基钎料15 2008 GB/T 2653-2008/ISO 5173:2000 焊接接头弯曲试验方法16 2008GB/T 2652-2008 焊缝及熔敷金属拉伸试验方法17 2008 GB/T 19867.5-2008/ISO 15609-5:2004 电阻焊焊接工艺规程18 2008 GB/T 19867.3-2008/ISO 15609-3:2004 电子束焊接工艺规程19 2008 GB/T 9460-2008 铜及铜合金焊丝20 2008 GB/T 19867.2-2008/ISO 15609-2:2001 气焊焊接工艺规程21 2008 GB/T 10858-2008 铝及铝合金焊丝22 2008 GB/T 13814-2008 镍及镍合金焊条23 2008 GB/T 985.3-2008 铝及铝合金气体保护焊的推荐坡口24 2008 GB/T 2651-2008/ISO 4136:2001 焊接接头拉伸试验方法14 925 2008 GB/T 2650-2008/ISO 9016:2001 焊接接头冲击试验方法10 726 2008 GB/T 985.4-2008 复合钢的推荐坡口14 827 2008 GB/T 324-2008 焊缝符号表示法16 1528 2008 GB/T 8110-2008 气体保护电弧焊用碳钢、低合金钢焊丝22 2629 2008 GB/T 15620-2008 镍及镍合金焊丝18 1830 2008 GB/T 22087-2008/ISO 10042:2005 铝及铝合金的弧焊接头缺欠质量分级指南18 1731 2008 GB/T 1954-2008 镍铬奥氏体不锈钢焊缝铁素体含量测量方法16 1532 2008 GB/T 17493-2008 低合金钢药芯焊丝24 3233 2005 1 GB/T 3323-2005 金属熔化焊焊接接头射线照相19 3934 2005 2 GB/T 5185-2005/ISO 4063:1998 焊接及相关工艺方法代号8 635 2005 3 GB/T 19868.4-2005/ISO 15613:2004 基于预生产焊接试验的工艺评定8 436 2005 4 GB/T 19868.1-2005/ISO 15610:2003 基于试验焊接材料的工艺评定10 637 2005 5 GB/T 19868.2-2005/ISO 15611:2003 基于焊接经验的工艺评定8 438 2005 6 GB/T 19868.3-2005/ISO 15612:2004 基于标准焊接规程的工艺评定10 839 2005 7 GB/T 19867.1-2005/ISO 15609-1:2004 电弧焊焊接工艺规程10 740 2005 8 GB/T 19869.1-2005/ISO 15614-1:2004 钢、镍及镍合金的焊接工艺评定试验15 2341 2005 9 GB/T 6417.1-2005/ISO 6520-1:1998 金属熔化焊接头缺欠分类及说明12 1442 2005 10 GB/T 19805-2005/ISO 14732:1998 焊接操作工技能评定10 943 2005 11 GB/T 19866-2005/ISO 15607:2003 焊接工艺规程及评定的一般原则10 944 2005 12 GB/T 6417.2-2005/ISO 6520-2:2001 金属压力焊接头缺欠分类及说明12 1445 2005 13 GB/T 19804-2005/ISO 13920:1996 焊接结构的一般尺寸公差和形位公差10 746 2006 1 GB/T 20422-2006 无铅钎料10 947 2006 2 GB/T 10044-2006 铸铁焊条及焊丝13 1548 1995 1 GB/T 6208-1995 钎料型号表示方法 3 349 1998 2 GB/T 12467.1~12467.4-1998 焊接质量要求金属材料的熔化焊153050 1999 3 GB 9448-1999 焊接与切割安全13 2051 1999 4 GB/T 17854-1999 埋弧焊用不锈钢焊丝及焊剂10 1452 1999 5 GB/T 17853-1999 不锈钢药芯焊丝13 2253 1999 6 GB/T 5293-1999 埋弧焊用碳钢焊丝及焊剂10 1454 2001 7 GB/T 3669-2001 铝及铝合金焊条10 1055 2001 8 GB/T 10045-2001 碳钢药芯焊丝14 2256 2003 9 GB/T 12470-2003 埋弧焊用低合金钢焊丝和焊剂13 1657 2003 10 GB/T 19419-2003/ISO 14731:1997 焊接管理——任务与职责10 758 2003 11 GB/T 19418-2003/ISO 5817:1992 钢的弧焊接头——缺陷质量分级指南10 1059 2003 12 GB/T 15169-2003 钢熔化焊焊工技能评定16 3060 2009 33 GB/T 24598-2009 铝及铝合金熔化焊焊工技能评定30 2561 2009 34 GB/T 12467.1-2009 金属材料熔焊质量要求第1部分:质量要求相应等级的选择准则16 562 2009 35 GB/T 12467.2-2009 金属材料熔焊质量要求第2部分:完整质量要求16 663 2009 36 GB/T 12467.3-2009 金属材料熔焊质量要求第3部分:一般质量要求16 664 2009 37 GB/T 12467.4-2009 金属材料熔焊质量要求第4部分:基本质量要求14 265 2009 38 GB/T 12467.5-2009 金属材料熔焊质量要求第5部分:满足质量要求应依据的标准文件16 666 2010 1 JB/T 11062-2010 电子束焊接工艺指南2667 2010 2 JB/T 11063-2010 激光焊接工艺指南2668 2010 3 GB/T 25774.3-2010 焊接材料的检验第3部分:T型接头角焊缝试样的制备及检验1669 2010 4 GB/T 25775-2010 焊接材料供货技术条件-产品类型、尺寸、公差和标志1670 2010 5 GB/T 25778-2010 焊接材料采购指南1671 2010 6 GB/T 25773-2010 燃气机熔化焊技术规范1672 2010 7 GB/T 25776-2010 焊接材料焊接工艺性能评定方法1673 2010 8 GB/T 25777—2010 焊接材料熔敷金属化学分析试样制备方法1474 2010 9 GB/T 25774.1-2010 焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验1675 2011 1 GB/T 26952-2011 焊缝无损检测焊缝磁粉检测验收等级1476 2011 2 GB/T 26955-2011 金属材料焊缝破坏性试验焊缝宏观和微观检验2177 2011 3 GB/T 26956-2011/ISO/TR 16060:2003 金属材料焊缝破坏性试验宏观和微观检验用侵蚀剂2778 2011 4 GB/T 26951-2011 焊缝无损检验磁粉检测2179 2011 5 GB/T 26957-2011/ISO9018:2003 金属材料焊缝破坏性试验十字街头和搭接接头拉伸试验方法1680 2011 6 GB/T 26954-2011 焊缝无损检测基于复平面分析的焊缝涡流检测2481 2011 7 GB/T 26953-2011 焊缝无损检测焊缝渗透检测验收等级1482 2011 8 GB/T 27552-2011/ISO9015-2:2003 金属材料焊缝破坏性试验焊接接头显微硬度试验1683 2011 9 GB/T 27551-2011/ISO9017:2001 金属材料焊缝破坏性试验断裂试验18 TSG Z6002-2010《特种设备焊接操作人员考核细则》、GB/T985.1-2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》、GB/T985.2-2008《埋弧焊的推荐坡口》、NB/T。

JB/T11062-2010《电子束焊接工艺指南》介绍

陆续在 焊 接质 量保 证 的各 个 关键 环节 ( 焊接 如

质 量 体 系 要 求 、 焊 接 人 员考 核 、焊 接 工 艺 评 定 、焊 接 工艺 规程 等 )上开展 了较大 规 模 的标 准 化 工 作 。 如 19 9 4年 lO _ 4颁 布 了 lO S /C 4 r S 95 9 6系 列 标 准 .与之 对 应 一 致 的欧 洲 标 准 是

规格 、材 料牌 号 、工件 去磁 、接头 设 计 、接头

1 0 2 2 1 中还 补 充 规 定 了 加 速 电 压 、 束 6— 00 1 流 、束 流摆 动 、修 饰 焊道 、离 焦 量 、焦距 、工

作 距离 、透 镜 电流 、斜 坡 下 降 、斜 坡 上 升 、钉 尖 、排 气孔 、工作 压 力 、夹层 材 料 、过 渡材 料 等术 语 。

国 制 定 了 J / 6 — 2 1 。 B _ 1 0 2 0 0 r 1

2 适 用 范 围

J , 10 2 2 1 B1 6 — 0 0规 定 了 电 子 束 焊 接 的 推 _1

单位 起草 。

1 制 定 J T 10 2 2 1 B/ 1 6 - 0 0标 准 的 背 景

材 料 和 方 法 的 焊 接 工 艺 规 程 和 评 定 标 准体 系

( O 1 6 7 10 1 6 4标 准 )逐 步 形 成 ,并 1 5 0 -S 5 1 S 取代 了原 有 的 I0 9 5 S 9 6系列 标 准。

为 了适应 国际上 对 电子 束 焊 接工 艺 要 求的 变化 ,加速 我 国焊 接 质量体 系与 国际 接轨 ,我

荐工艺 方法 ,适 用于金属材料 的 电子 束焊接。

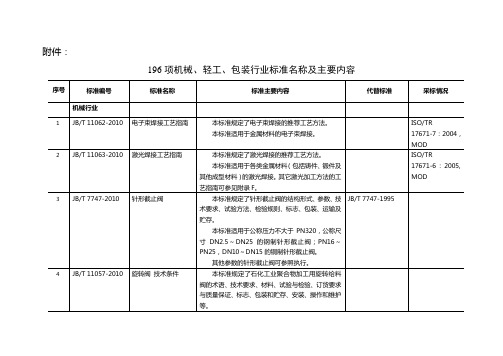

序号 - 中华人民共和国工业和信息化部

本标准规定了一般用途模锻锤的型式与基本参数。

本标准适用于蒸气(或空气)驱动的模锻锤。

JB/T 1843-1999

8

JB/T 1880-2010

对击锤 型式与基本参数

本标准规定了对击锤的型式与基本参数。

本标准适用于蒸(空)气驱动、液压联动或钢带联动式对击锤。

JB/T 1880-1999

33

JB /T 11059-2010

两辊斜轧轧管机

本标准规定了两辊斜轧轧管机的术语和定义、型式与基本参数、技术要求、试验方法与检验规则和标志、包装、运输、贮存。

本标准适用于两辊斜轧轧管机的设计和制造。

34

JB/T 11060-2010

YLB系列液压冷拔机

本标准规定了YLB系列液压冷拔机的分类与命名、技术要求、试验方法、检验规则、标志、包装、运输与贮存等。

本标准适用于功率30kW及以下减速器。最大输入转速3000r/min。

JB/T 7342-1994

24

JB/T 7343-2010

单双动薄板冲压液压机

本标准规定了框架式和立柱式的单双动薄板冲压液压机的产品型式、基本参数与技术条件。

本标准主要适用于单双动薄板冲压液压机。

JB/T 7343-1994

25

JB/T 6998-1993

22

JB/T 7000-2010

同轴式圆柱齿轮减速器

本标准规定了TZL、TLS、TZLD、TZSD、TZLDF、TZSDF 及组合型系列同轴式圆柱齿轮减速器的型式、尺寸、基本参数和技术要求。

本标准适用于冶金、矿山、能源、建材、化工等行业。

本标准减速器适用于水平卧式和立式安装,输入转速不大于1500r/min,

高能焊教案 (第1章) 激光焊 (第3节. 激光焊设备)

第一章: 第一章: 激光焊接

§ 1.3 激光焊设备

第1章 激光焊接 章

激光焊机

激光焊机是利用辐射激发光放大原理而产 生一种单色程度高、方向性强、光亮度大的 光束,经聚焦获得高功率密度的光束来熔化 金属而进行焊接的设备。其激光输出可以是 连续的或脉冲的,介质可以是固体的或气体 的。由于能量集中,焊接过程迅速,被焊材 料不易氧化,因而可以在大气中进行焊接。

武汉楚天激光 , 生产面向医疗方面应用激光器。也为国内钢铁企业、汽车企业 “量身定做” 激光焊接设 备。 深圳大族激光, 深圳大族激光, 生产中小功率激光加工设备,中等功率仅仅限与切割机。 华北光电 , 武汉华工激光 , 成立于1997年,生产有高功率(300~500W)工业激光设备。为国内钢铁企业(钢板在线 拼焊、带钢拼焊等)和汽车企业(汽车板拼焊) “量身定做” 激光焊接设备。 上海团结普瑞玛 为国内钢铁、汽车企业 “量身定做” 激光焊接设备。 上海团结普瑞玛

第1章 激光焊接 章

激光器实例. 固体激光器( SA. NLC) (3kW Nd: YAG 激光器)

YAG 激光波长为1.06m,波长较短有利于激光的聚焦和光纤传输,有利于金属 表面的吸收。

第1章 激光焊接 章

激光焊用YAG激光器的特点 激光器的特点 激光焊用

激光焊用YAG激光器,平均输出功率为0.3~3kW, 目前国外的YAG激光器的最大功率可以达到3kW, Nd:YAG激光器波长为1.06m,是CO2激光波长的 1/10。波长较短有利于激光的聚焦和光纤传输,有 利于金属表面的吸收。 YAG激光器的主要优点是产生的光束可以通过光纤 传送,因此可以省去复杂的光束传送系统,适用于 柔性制造系统或远程加工,通常用于焊接精度要求 比较高的工件。汽车工业常用输出功率为3气体激光器(CO2激光器为代表)

激光焊接原理

激光焊接的原理、优缺点及工艺参数激光焊接的原理激光焊接是利用高能量的激光脉冲对材料进行微小区域内的局部加热,激光辐射的能量通过热传导向材料的内部扩散,将材料熔化后形成特定熔池。

它是一种新型的焊接方式,激光焊接主要针对薄壁材料、精密零件的焊接,可实现点焊、对接焊、叠焊、密封焊等,深宽比高,焊缝宽度小,热影响区小、变形小,焊接速度快,焊缝平整、美观,焊后无需处理或只需简单处理,焊缝质量高,无气孔,可精确控制,聚焦光点小,定位精度高,易实现自动化。

焊接特性属于熔融焊接,以激光束为能源,冲击在焊件接头上。

激光束可由平面光学元件(如镜子)导引,随后再以反射聚焦元件或镜片将光束投射在焊缝上。

激光焊接属非接触式焊接,作业过程不需加压,但需使用惰性气体以防熔池氧化,填料金属偶有使用。

激光焊可以与MIG焊组成激光MIG复合焊,实现大熔深焊接,同时热输入量比MIG焊大为减小。

激光焊接的主要优点(1)可将入热量降到最低的需要量,热影响区金相变化范围小,且因热传导所导致的变形亦最低。

(2)32mm板厚单道焊接的焊接工艺参数业经检定合格,可降低厚板焊接所需的时间甚至可省掉填料金属的使用。

(3)不需使用电极,没有电极污染或受损的顾虑。

且因不属于接触式焊接制程,机具的耗损及变形接可降至最低。

(4)激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,且可在工件周围的机具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥。

(5)工件可放置在封闭的空间(经抽真空或内部气体环境在控制下)。

(6)激光束可聚焦在很小的区域,可焊接小型且间隔相近的部件。

(7)可焊材质种类范围大,亦可相互接合各种异质材料。

(8)易于以自动化进行高速焊接,亦可以数位或电脑控制。

(9)焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。

(10)不受磁场所影响(电弧焊接及电子束焊接则容易),能精确的对准焊件。

(11)可焊接不同物性(如不同电阻)的两种金属。

微波组件产品的激光密封焊接技术

封装、检测与设备Package,Test and Equi pmentDO I:1013969/j1issn11003-353x120111051017微波组件产品的激光密封焊接技术常青松,罗杰(中国电子科技集团公司第十三研究所,石家庄050051)摘要:主要介绍了微波组件产品的激光密封焊接技术,从镀层种类、镀层厚度、焊接方式和焊接气氛等进行分析,比较了不同镀层厚度、叠焊焊接方式和对焊焊接方式对激光焊接的影响,试验表明,表面镀镍金层较厚时,将对激光焊接质量产生影响。

不同的焊接方式对镀层的要求也有差别,采用对焊方式时,盒体镀层厚度应严格控制,而使用叠焊方式时,表面镀层厚度控制范围可以稍宽一些。

除激光焊接参数外,激光焊接气氛对激光焊接的影响也较大。

关键词:材料;镀层;焊接气氛;封焊方式;激光焊接中图分类号:T N605 文献标识码:A 文章编号:1003-353X(2011)05-0406-04La ser Sea l W eld i n g Technology for M i crowave M odulesChang Q ings ong,Luo J ie(The13th Research Institute,CETC,Shijiazhuang050051,China)Abstract:Laser seal welding technol ogy in m icr o wave modules was described.The p lating layer type,p lating layer thickness,welding manner and welding at m os phere were analyzed.The effects of vari ous p lating layer thicknesses,lap welding manner and butt welding manner on the welding quality were co mpared.The test result shows that the thicker p lating layer will affect the welding quality directly.D ifferent welding manners have different require ments for the p lating layer,the thickness should be strictly contr olled in butt welding,and the thickness can has a bigger scope in lap welding.Besides the para meters,the welding at m os phere has an influence on laser welding.Key words:material;p lating layer;welding at m os phere;welding manner;laser weldingEEACC:0170I0 引言目前,含裸芯片的组件产品越来越多,这些组件产品多数要求进行气密性封装。

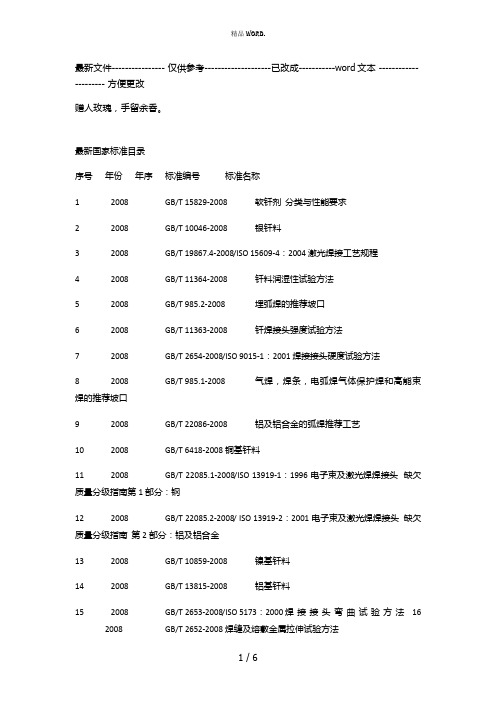

常用焊接国家标准号(优选.)

最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改赠人玫瑰,手留余香。

最新国家标准目录序号年份年序标准编号标准名称1 2008 GB/T 15829-2008 软钎剂分类与性能要求2 2008 GB/T 10046-2008 银钎料3 2008 GB/T 19867.4-2008/ISO 15609-4:2004 激光焊接工艺规程4 2008 GB/T 11364-2008 钎料润湿性试验方法5 2008 GB/T 985.2-2008 埋弧焊的推荐坡口6 2008 GB/T 11363-2008 钎焊接头强度试验方法7 2008 GB/T 2654-2008/ISO 9015-1:2001 焊接接头硬度试验方法8 2008 GB/T 985.1-2008 气焊,焊条,电弧焊气体保护焊和高能束焊的推荐坡口9 2008 GB/T 22086-2008 铝及铝合金的弧焊推荐工艺10 2008 GB/T 6418-2008 铜基钎料11 2008 GB/T 22085.1-2008/ISO 13919-1:1996 电子束及激光焊焊接头缺欠质量分级指南第1部分:钢12 2008 GB/T 22085.2-2008/ ISO 13919-2:2001 电子束及激光焊焊接头缺欠质量分级指南第2部分:铝及铝合金13 2008 GB/T 10859-2008 镍基钎料14 2008 GB/T 13815-2008 铝基钎料15 2008 GB/T 2653-2008/ISO 5173:2000 焊接接头弯曲试验方法162008 GB/T 2652-2008 焊缝及熔敷金属拉伸试验方法17 2008 GB/T 19867.5-2008/ISO 15609-5:2004 电阻焊焊接工艺规程18 2008 GB/T 19867.3-2008/ISO 15609-3:2004 电子束焊接工艺规程19 2008 GB/T 9460-2008 铜及铜合金焊丝20 2008 GB/T 19867.2-2008/ISO 15609-2:2001 气焊焊接工艺规程21 2008 GB/T 10858-2008 铝及铝合金焊丝22 2008 GB/T 13814-2008 镍及镍合金焊条23 2008 GB/T 985.3-2008 铝及铝合金气体保护焊的推荐坡口24 2008 GB/T 2651-2008/ISO 4136:2001 焊接接头拉伸试验方法 14 925 2008 GB/T 2650-2008/ISO 9016:2001 焊接接头冲击试验方法 10 726 2008 GB/T 985.4-2008 复合钢的推荐坡口14 827 2008 GB/T 324-2008 焊缝符号表示法16 1528 2008 GB/T 8110-2008 气体保护电弧焊用碳钢、低合金钢焊丝 22 2629 2008 GB/T 15620-2008 镍及镍合金焊丝18 1830 2008 GB/T 22087-2008/ISO 10042:2005 铝及铝合金的弧焊接头缺欠质量分级指南18 1731 2008 GB/T 1954-2008 镍铬奥氏体不锈钢焊缝铁素体含量测量方法161532 2008 GB/T 17493-2008 低合金钢药芯焊丝24 3233 2005 1 GB/T 3323-2005 金属熔化焊焊接接头射线照相19 3934 2005 2 GB/T 5185-2005/ISO 4063:1998 焊接及相关工艺方法代号8 635 2005 3 GB/T 19868.4-2005/ISO 15613:2004 基于预生产焊接试验的工艺评定8 436 2005 4 GB/T 19868.1-2005/ISO 15610:2003 基于试验焊接材料的工艺评定10 637 2005 5 GB/T 19868.2-2005/ISO 15611:2003 基于焊接经验的工艺评定8 438 2005 6 GB/T 19868.3-2005/ISO 15612:2004 基于标准焊接规程的工艺评定10 839 2005 7 GB/T 19867.1-2005/ISO 15609-1:2004 电弧焊焊接工艺规程10 740 2005 8 GB/T 19869.1-2005/ISO 15614-1:2004 钢、镍及镍合金的焊接工艺评定试验15 2341 2005 9 GB/T 6417.1-2005/ISO 6520-1:1998 金属熔化焊接头缺欠分类及说明12 1442 2005 10 GB/T 19805-2005/ISO 14732:1998 焊接操作工技能评定10 943 2005 11 GB/T 19866-2005/ISO 15607:2003 焊接工艺规程及评定的一般原则10 944 2005 12 GB/T 6417.2-2005/ISO 6520-2:2001 金属压力焊接头缺欠分类及说明12 1445 2005 13 GB/T 19804-2005/ISO 13920:1996 焊接结构的一般尺寸公差和形位公差10 746 2006 1 GB/T 20422-2006 无铅钎料10 947 2006 2 GB/T 10044-2006 铸铁焊条及焊丝13 1548 1995 1 GB/T 6208-1995 钎料型号表示方法 3 349 1998 2 GB/T 12467.1~12467.4-1998 焊接质量要求金属材料的熔化焊15 3050 1999 3 GB 9448-1999 焊接与切割安全13 2051 1999 4 GB/T 17854-1999 埋弧焊用不锈钢焊丝及焊剂10 1452 1999 5 GB/T 17853-1999 不锈钢药芯焊丝13 2253 1999 6 GB/T 5293-1999 埋弧焊用碳钢焊丝及焊剂10 1454 2001 7 GB/T 3669-2001 铝及铝合金焊条10 1055 2001 8 GB/T 10045-2001 碳钢药芯焊丝14 2256 2003 9 GB/T 12470-2003 埋弧焊用低合金钢焊丝和焊剂13 1657 2003 10 GB/T 19419-2003/ISO 14731:1997 焊接管理——任务与职责10 758 2003 11 GB/T 19418-2003/ISO 5817:1992 钢的弧焊接头——缺陷质量分级指南10 1059 2003 12 GB/T 15169-2003 钢熔化焊焊工技能评定 16 3060 2009 33 GB/T 24598-2009 铝及铝合金熔化焊焊工技能评定302561 2009 34 GB/T 12467.1-2009 金属材料熔焊质量要求第1部分:质量要求相应等级的选择准则16 562 2009 35 GB/T 12467.2-2009 金属材料熔焊质量要求第2部分:完整质量要求16 663 2009 36 GB/T 12467.3-2009 金属材料熔焊质量要求第3部分:一般质量要求16 664 2009 37 GB/T 12467.4-2009 金属材料熔焊质量要求第4部分:基本质量要求14 265 2009 38 GB/T 12467.5-2009 金属材料熔焊质量要求第5部分:满足质量要求应依据的标准文件16 666 2010 1 JB/T 11062-2010 电子束焊接工艺指南2667 2010 2 JB/T 11063-2010 激光焊接工艺指南2668 2010 3 GB/T 25774.3-2010 焊接材料的检验第3部分:T型接头角焊缝试样的制备及检验1669 2010 4 GB/T 25775-2010 焊接材料供货技术条件-产品类型、尺寸、公差和标志1670 2010 5 GB/T 25778-2010 焊接材料采购指南1671 2010 6 GB/T 25773-2010 燃气机熔化焊技术规范 1672 2010 7 GB/T 25776-2010 焊接材料焊接工艺性能评定方法1673 2010 8 GB/T 25777—2010 焊接材料熔敷金属化学分析试样制备方法1474 2010 9 GB/T 25774.1-2010 焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验 1675 2011 1 GB/T 26952-2011 焊缝无损检测焊缝磁粉检测验收等级1476 2011 2 GB/T 26955-2011 金属材料焊缝破坏性试验焊缝宏观和微观检验2177 2011 3 GB/T 26956-2011/ISO/TR 16060:2003 金属材料焊缝破坏性试验宏观和微观检验用侵蚀剂2778 2011 4 GB/T 26951-2011 焊缝无损检验磁粉检测2179 2011 5 GB/T 26957-2011/ISO9018:2003 金属材料焊缝破坏性试验十字街头和搭接接头拉伸试验方法1680 2011 6 GB/T 26954-2011 焊缝无损检测基于复平面分析的焊缝涡流检测2481 2011 7 GB/T 26953-2011 焊缝无损检测焊缝渗透检测验收等级1482 2011 8 GB/T 27552-2011/ISO9015-2:2003 金属材料焊缝破坏性试验焊接接头显微硬度试验 1683 2011 9 GB/T 27551-2011/ISO9017:2001 金属材料焊缝破坏性试验断裂试验18TSG Z6002-2010《特种设备焊接操作人员考核细则》、GB/T985.1-2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》、GB/T985.2-2008《埋弧焊的推荐坡口》、NB/T最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改赠人玫瑰,手留余香。

【纯干货】激光焊接的工作原理及其主要工艺参数

【纯干货】激光焊接的工作原理及其主要工艺参数阅读引语焊接技术主要应用在金属母材热加工上,常用的有电弧焊,电阻焊,钎焊,电子束焊,激光焊等多种,本文详细介绍了激光焊接的工作原理与工艺参数,还讨论了激光焊接技术在现代工业中的应用,并与其他焊接方法进行对比。

研究表明激光焊接技术将逐步得到广泛应用。

1. 引言目前常用的焊接工艺有电弧焊、电阻焊、钎焊、电子束焊等。

电弧焊是目前应用最广泛的焊接方法,它包括手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、熔化极气体保护焊等。

但上述各种焊接方法都有各自的缺点,比如空间限制,对于精细器件不易操作等,而激光焊接不但不具有上述缺点,而且能进行精确的能量控制,可以实现精密微型器件的焊接。

并且它能应用于很多金属,特别是能解决一些难焊金属及异种金属的焊接。

激光指在能量相应与两个能级能量差的光子作用下,诱导高能态的原子向低能态跃迁,并同时发射出相同能量的光子。

激光具有方向性好、相干性好、单色性好、光脉冲窄等优点。

激光焊接是利用大功率相干单色光子流聚焦而成的激光束为热源进行的焊接,这种焊接通常有连续功率激光焊和脉冲功率激光焊。

激光焊接从上世纪60年代激光器诞生不久就开始了研究,从开始的薄小零器件的焊接到目前大功率激光焊接在工业生产中的大量的应用,经历了近半个世纪的发展。

由于激光焊接具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,近年来正成为金属材料加工与制造的重要手段,越来越广泛地应用在汽车、航空航天、造船等领域。

虽然与传统的焊接方法相比,激光焊接尚存在设备昂贵、一次性投资大、技术要求高的问题,但激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线。

2. 激光焊接原理2.1激光产生的基本原理和方法光与物质的相互作用,实质上是组成物质的微观粒子吸收或辐射光子。

微观粒子都具有一套特定的能级,任一时刻粒子只能处在与某一能级相对应的状态,物质与光子相互作用时,粒子从一个能级跃迁到另一个能级,并相应地吸收或辐射光子。

激光焊接工艺报告PPT —— 秦飞

一.激光加工概述 ⑤适合大件产品的加工; ⑥成本低廉,节省材料。 激光加工工艺:激光加工工艺包括切割、焊接、 表面处理、熔覆、打孔、划线等。不同的材料加 工方式对激光制造系统的激光功率和光束质量的 要求不同。

二.激光焊接技术 1、各种焊接技术及其优缺点 焊接技术简介

目前常用的焊接工艺有: →电弧焊(氩弧焊、手弧焊、埋弧焊、钨极气体保护电弧焊、 等离子弧焊、气体保护焊) →电阻焊 →高能束焊(电子束焊、激光焊) →钎焊 →以电阻热为能源:电渣焊、高频焊 ; →以化学能为焊接能源:气焊、气压焊、爆炸焊; →以机械能为焊接能源:摩擦焊、冷压焊、超声波焊、扩散 焊

(1)接头形式及装配要求 激光焊较多采用的是对接接头和搭接接头。

三.激光焊设备及工艺

(2)填充金属(激光填丝焊) 激光焊适合于自熔焊,一般不填加焊接材料,但有时为 了降低装备精度、改善焊缝成形和提高焊接结构的适应性,也 需填充金属 优点:能改变焊缝化学成分,从而达到控制焊缝组织、 改善成形和提高接头力学性能的目的。在有些情况下,还能提 高焊缝抗结晶裂纹的敏感性。

二.激光焊接技术

各种焊接特性对比

焊接工艺 精度 激光焊

钎焊 电阻焊 氩弧焊 等离子焊 电子束焊

变形 小

一般 大 大 一般 小

热影响 焊缝质量 很小

一般 大 大 一般 小

焊料 无

需要 无 需要 需要 无

使用条件

精密

精糙 精糙 一般 较好 精密

好

一般 一般 一般 一般 好

整体加热 需要电极 需要电极 需要电极 需要真空

二.激光焊接技术

影响激光焊接的主要障碍

(1)目前工业用激光器最大功率为25kW,可焊接的工件 最大厚度约为20mm,比电子束焊小得多 (2)对焊件加工、组装、定位要求较高 (3)高反射性及高导热性材料如铝、铜及其合金等,焊接 性会受激光所改变。 (4)能量转换效率太低,仅为10%-20%,难以焊接反射 率高的金属。 (5)设备昂贵。

激光焊接handbook

激光焊接handbook第一章激光焊接机的原理及结构第一节概述激光点焊是激光材料加工技术应用的重要方面之一,主要用于焊接薄壁材料或低速焊接,焊接过程是热传导型,即激光辐射加热工作表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值和重复频率等参数,使工件熔化形成特定的熔池。

与其他焊接技术比较,激光点焊的主要优点是:1、聚焦后的功率密度可达105~107W/cm2,甚至更高,加热集中,完成单位长度、单位厚度工件焊接所需的热输入低,因而工件产生的变形极小,热影响区也很窄,特别适宜于精密焊接和微细焊接。

2、可获得深宽比大的焊缝,焊接厚件时可不开坡口一次成形,激光焊缝的深宽比目前以达到12:1,不开坡口单道焊接钢板的厚度达到50mm。

3、适宜于难熔金属、热敏感强的金属以及热物理性能差异悬殊、尺寸和体积悬殊工件间的焊接。

4、可穿过透明介质对密闭容器内的工件进行焊接。

5、可借助反射镜使光束达到一般焊接方法无法施焊的部位,YAG激光(波长1.06um)还可用光纤传输,可达性好。

6、激光束不受电磁干扰。

无磁偏吹现象存在,适宜于磁性材料焊接。

7、不需真空室,不产生X射线,观察及对中方便。

激光焊接的不足之处是设备的一次投资大,对高反射率的金属直接进行焊接比较困难。

第二节激光焊接原理一、激光产生的基本原理1、能级及辐射跃迁当原子或分子内部的电子与外界交换能量时,原子的内能也产生变化,但内能变化不是连续的,其内能的状态称为能级。

一个粒子(原子或分子)可以处于许多不同的能级,其最低的能级称为基态。

当粒子从外界吸收能量时,从低能级跃迁到高能级;当粒子从高能级跃迁到低能级时,向外界释放能。

若吸收或释放的是光能,则称此跃迁为辐射跃迁。

当粒子从高能级E2向低能级E1辐射跃迁时,辐射光子的能量E等于两个能级之差,即:E=E2—E1=hv式中h为普朗克常数,v为光波频率当粒子吸收外来光子的能量等于两个能级差时,粒子从低能级跃迁至高能级。

激光焊接注意事项及接操作方法之欧阳术创编

一.安全注意事项该设备属于四类激光产品,能产生漫反射,能引起人身伤害或火灾,在使用本机器之前,请仔细阅读以下安全注意事项,以确保能安全、正确的操作本机器。

1.本机供市电380V,箱内有高压,开机状态下不可触摸机器内部。

2.不准私自拆卸、安装、改造焊接机。

3.把焊接机放在水平和安全的地方。

4.接地,如果不接地,发生异常的时候你可能会触电。

5.不要窥视或触摸激光。

6.在操作过程中请佩戴好防护眼镜、防护手套、长袖夹克、皮革围裙等保护眼睛和皮肤免受飞溅物的伤害。

7.避免激光直射皮肤。

8.不要触摸正在焊接或者钢焊接完成的工件。

9.只能使用给定的电缆。

10.不可损坏电源线和各种连接线。

11.若机器出现非正常情况,请立即按下急停按钮关机停止使用。

12.戴心脏起搏器的人严禁靠近焊接机,焊接机工作时会产生磁场,可能影响到起搏器的正常工作而危害患者生命。

13.不要把水泼在焊接机上,水洒在焊接机上可能引起焊接机短路或者起火。

14.焊接机上不可放盛水的容器,水洒在焊接机上可能引起触电或火灾。

15.焊溅物可能点燃易燃品,所以焊接时远离易燃品。

16.为避免火灾,禁止让激光照射易燃材料。

17.除了焊接指定工件,焊接机不能移作他用。

18.为了以防万一,焊接机旁要放置灭火器。

19.焊接机要定期维护和保养,以防止任何潜在的危险。

二.使用注意事项1.配备具有激光和焊接机的相关知识与经验的担当人员,担当人员不仅要掌握焊接机的安全锁钥匙和密码,而且要指导操作者如何使用焊接机。

2.建立专用的激光焊接区,同时在焊接区设立“闲杂人员禁止靠近”等相关标示。

3.把焊接机安装在水平、牢固的地方,不准放在倾斜的地方。

4.请在环境温度为5℃~30℃,湿度不大于35%的环境中使用本焊接机,周围环境温度不应波动过大。

禁止在下列环境中使用本焊接机:有油污的环境;有震动的环境;有腐蚀的环境;高频噪声的环境;潮湿的环境;含有高浓度碳、氮、硫的氧化物(CO2、NO X、SO X)的环境。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

属 材料 熔 焊 质量 要 求 第 2部 分 :完 整质 量 要

求》 的规 定 ;激 光焊 接 接头 的 缺 欠质 量等 级 及 相 关质量 要 求按相 关标准 规定 。见 表 1 。

J / 1 6 - 2 1 中规 定 ,激 光 焊 接 的 B_ 1 0 3 0 0 r

表 1 质 量标 准

分 :铝及 铝合 金 》

切 割 表 面 的质 量 要 求

IO 9 1 - 2 0 《 S 0 3 0 2 热切 割 热 切 割分 类 产 品几 何 量技 术 规范 和质 量公 差 》

普 通 公 差

总 体要 求

G / 9 0 -2 0 《 接 结 构 的一 般 尺 寸公 差 和形 位 公 差 》 BT 18 4 0 5 焊

电子 束 焊 接 是 一种 先进 的材 料 连 接技 术 。 这种 工艺 通 常处 于产 品制造 流程 的后期 .一般

是 组 装阶 段 .因而 对 产 品质 量往 往 具有 着 决定 性的影 响。在 I0 9 0 S 0 0系列标准 中,焊 管理 S 4 3 : 0 焊 2

准 已 经取 代 I0 9 6系列 标 准 . 并 在 更 大 的 范 S 95

围内 ( 包含 了更 多的 材料 种 类 和焊 接 方法 )做 出统 一规 定 为 了适应 国际 上对 激 光焊 接 工 艺要 求的 变 化 .加 速我 国焊接 质 量体 系 与 国际 接轨 ,我 国 制定 了 J / 1 6 — 2 1 。 B_ 1 0 3 0 0 r

2 适 用 范 围

陆续在 焊 接质 量保 证 的各 个 关键 环 节 ( 如焊 接 质 量 体 系 要 求 、焊 接 人 员 考 核 、 焊 接 工 艺 评 定 、焊 接 工艺 规程 等 )上 开展 了较大 规 模 的标

准化 如 1 9 9 4年 lO,C 4 S _ 4颁 布 了 I0 9 5 r S 9 6

任务和职责》 S 5 0 : 0 ~S 1 6 、IO 1 6 72 3 I0 5 1 0 4系列

标准等 .在 国际上引起 了广 泛关注。这些标 准的 颁布实施 .标 志着一个统一 的焊接质量控制体 制

为 “ 特殊 工序 ” .因为焊 接质量 无法通 过 随后 的 检 验得 到 准确 的验 证 。所 以在现 代 工业 中 。焊

G / 2 6 . 2 o 《 属 材料 熔 焊质 量要 求 B T 14 72 O 9 金 ~ 第 2 分 :完 整质 量 要求 》 部

( )设 备 3

该 标 准 中还 对激 光 设备 的验 收 检验 和保 养 、维

J / 1 6 - 2 1 BT 1 0 3 0 0中 对 激 光 设 备 的 一 般 规 定见 附录 A,对 激光 束的特 性 要 求见 附录 B,

( )安 全 防 护 1

( ) 质 量 要 求 2

激 光 焊 接 属 于 控 制 程 序 复 杂 的工 艺 过 程 . J / 6 — 2 1 B _ 1 O 3 O 0规 定 焊 接 过 程 的 质 量 控 制 r 1 的 总体 要 求应 参 照 GBT 1 4 72 0 9 《 / 2 6 -—2 0 金

要 求 及公 差

标 准 编 号 及 名 称 G / 2 8 . 2 0 《 子束 及 激光 焊接 接 头 缺欠 质 量分 级 指南 第 1 BT 2 0 51 0 8 电 — 部

激 光 焊接 的质 量 要 求

分 :钢》 ; G / 2 8 . 2 0 BT 2 0 5 ~ 0 8《电子 束及 激 光焊 接 接头 缺 欠 质量 分 级指 南 第 2部 2

规 的要 求 。

GBT 3 7 - 1 9 《 接 术 语 》 和 GBT / 3 5 9 4 焊 / 1 8 6 2 0 《 接 工 艺 规 程及 评 定 的 一般 原 9 6- 05 焊 则》所 确立 的术 语 和定 义 适用 于本 标准 。

4 J / 1 6 - 2 1 中 规 定 的 技 术 要 求 BT103 00

接工 艺 的实施 需 要做 特殊 的控 制 。而激 光焊 接 工艺评 定和规程制定 则是其 中的重要环节 2 0世 纪 9 0年 代 以来 .随 着 I0 9 0 S 0 0系 列 标 准 风 行 全 球 .1O/C 4 S - 4和 CE /C 1 1 r NT 2

正在逐 步形成 。而 在焊接 工艺 规程 和评定 方面 , 现行有效的 lO 1 6 72 0 ~S 5 1 S 5 0 : 3 I0 1 6 0 4系列标

料 焊 接 程 序 规 范 和 鉴 定 》 系 列 标 准 。2 0 0 1年 以来 .涵盖 更 多种 材料 和 方法 的焊 接 工艺 规 程

20

标准 介绍 I tn ad t d cin a d rs I r u t S o n o

3 术 语 及 定 义

环 境 条件 及 安全 防 护措 施应 符 合 相 关标 准 或法

《 属 材 料 焊 接 工 艺 规 程 及 认 可 》 系列 标 准 , 金

与 之 对应 一致 的 欧 洲标 准 是 E 8 《 属 材 N 28 金

J , 1 6 - 2 1 B _ 1 0 3 0 0规 定 了激 光 焊 接 的 推 r

荐 工 艺 方 法 ,适 用 于 各 类 金 属 材 料 ( 括 铸 包 件 、锻 件 及 其他 成 型材 料 )的激 光焊 接 。其 他 激 光加 工方 法的 工艺指 南在 附录 F中列 出。

护 及 校准 等做 了 明确 的规定 。 激光 设 备 的验 收

检 验应 按 照相 关 标准进 行 。具体 内容见 表 2 。

表 2 激 光 设 备的 验收 检验

设 备 类 型

标

准

编

号

C 光 设 备 O激 N :Y G激 光设 备 d A