供应商制程评审表-FPC

FPC量产测试监督表

转机、调整炉温炉

每100K 2PCS

速、炉子出异常调 后要测试。连续生

每100K 2片,序号6/7每批次共 用2片。

产时每100K 测2片

8 叠层厚度

切片

参照图纸要求(各叠层厚度,基层有没有用错)

每个月2片

每个月2片

按FPC生产周期,每周期2片, 序号4/5/8可以共用2片。可以是

未贴片的空板。

9 线宽线距

镜检

10 元件推力

推力

1、FPC成品走线整体线宽最小值(指的是实际测量值)要求≥35μm。 2、FPC走线缺口部分最窄处宽度按≥25μm进行管控。 3、FPC绑定位置绑定面走线宽度要求(指的是实际测量值):LCM≥35um 注:FPC位置正反两面都需测量(在走线可视区域内);需观察FPC上是否存 在偏位现象。(本条主要针对LCM的FPC,TP\CCM FPC上的导线比LCM 宽,不是瓶颈,完全符合本条要求)

每周期 2PCS 每周期 5PCS

按FPC生产周期,每周期2片, 序号4/5/8可以共用2片。可以是

未贴片的空板。

5 孔铜厚度

切片

6 IMC层厚度 切片

7

检查焊锡有没 有裂

切片

孔铜厚度要求:≥7um,软硬结合板≥12um IMC层厚度:要求镀金平均值0.2-3μm,OSP 1-3um 要求没有锡裂

每周期 2PCS 每周期 3PCS

试产做2PCS

。

试产做2PCS

推力标准!A1

每生产批次 5PCS

每10K 2PCS

每生产批次 10PCS

转机、调整炉温、 炉子出异常调后要 测推力。连续生产

按FPC生产周期,每周期5片。 可以是未贴片的空板。

每10K 2片。

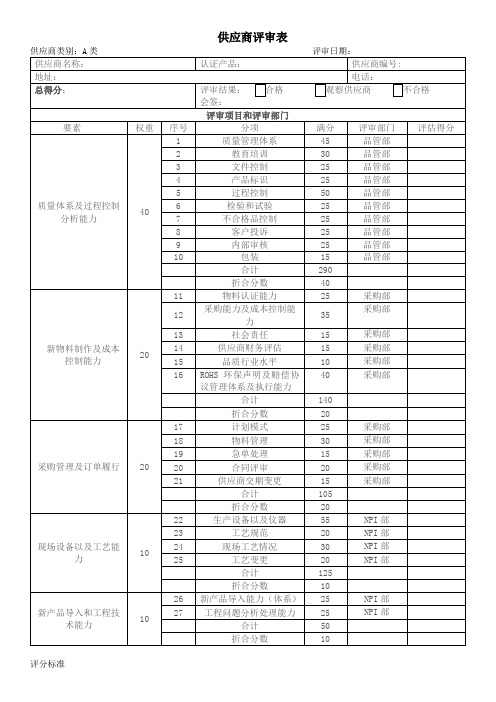

供应商评审表

3、其他情况,给予1~4分。

检验能力

5分

1、检验设备能满足产品检验要求得满分;

2、检验设备不能满足检验要求,视情况得0~4分

样品/来料质量

20分

1、样品能够一次打样通过,或来料质量满足公司质量目标,为满分(以来料质量作为评分标准的,按达成比率换算得分);

成本

成本

5分

1、价格符合我司预估范围,在同行竞价中具有优势,且能达到我司年度降价目标的,给予满分(以降本为评分标准的,根据达成比率换算评分);

2、价格符合我司预估范围,但因质量控制等要求,虽在同行竞价中不具备优势,但有意愿通过长期合作双方互惠互利的,给予3~4分;

3、其他情况,给予0~2分。

采购认证工程师

5

目前

资格

□优秀供应商 □合格供应商□试用供应商

□不合格供应商 □待认证供应商 □其它

总计得分

(共100分)

审核结论:

管理部秘书归档。

□通过,合格供应商 □试用,辅导后再评审 □不合格供应商(□ 辅导后再评审 □ 淘汰)

评审团队

Q A

部门审核

批 准

备注:用于新供方引入时,可参考之前的调查问卷内容进行评分,判定标准为:总计得分T≥75分为合格供应商;60≤T<75分为试用供应商;T<60分为不合格供应商;

附件

项目

评价内容

目标

评价详细标准

评价人

质量

质量管理体系

10分

1、通过医疗器械质量管理体系,如ISO13485/QSR820等,且有实施3年以上的经验,为满分,经验不达标的,酌情扣1~2分;

FPC PCB设计工艺制程能力

常规公差A1≤150 ±0.1A1>150 ±0.2最小公差A1≤150 ±0.05A1>150 ±0.1常规公差±0.05最小公差±0.03孔到边距离图一(A3)最小(两幅模具冲孔)0.3开孔大小图一(A4)最小0.5孔边到孔边距离图一(A5)最小0.2(钻孔)0.3(冲孔)常规公差±0.1最小公差±0.05常规公差(孔边到成型小于0.5)± 0.2最小公差(孔边到成型大于0.5)±0.05FPC宽度图一(A8)最小0.5FPC外形边距离图一(A9)最小0.5内倒角图一(A10)最小R0.2外倒角图一(A11)最小R0.2常规Φ0.15最小Φ0.075常规公差±0.05最小公差±0.05常规0.1最小0.075常规≥8μm 最小≥6μm 常规≥8μm 最小≥6μm 常规60μm 最小50μm 常规公差±0.02最小公差+0.01/-0.02常规公差±0.03最小公差±0.02常规公差±0.1最小公差±0.07常规公差±0.2最小公差±0.15常规公差±0.03最小公差±0.02常规公差±0.02最小公差±0.02常规公差±1‰最小公差±1‰常规公差±1.5‰(无胶材)±2‰(有胶材)最小公差±1.5‰(无胶材)±2‰(有胶材)常规公差100,90Ω+/-10%最小公差100,90Ω+/-10%常规公差0.5最小公差0.4常规公差0.2最小公差0.15常规公差0.5最小公差0.4常规<0.2最小<0.1常规公差±0.2最小公差±0.15焊盘距线路图三(D3)最小0.3常规公差±0.1最小公差±0.075开口大小图三(D1)最小0.1常规0.1最小0.075焊盘距线路图三(D3)最小0.175单层区域油墨工艺NA\OK化学镍厚常规2-5μm参考示图福 莱 克 斯 制 程 能 力 一 览 表溢胶量控制覆盖膜(溢胶+贴合)对位精度阻焊油墨开口距离焊盘图一(A1)图二(B1)图一(A7)图一(C4)总宽度150-200mmNA图二(B3)图二(B4)图一(C2)图三(D2)NA 差分阻抗最小开口间距NA 线路与板边距离(插拔端)相邻 pitch中心NA 孔铜厚度最小开口盖线plating copper厚度正反面线路相对偏移图三(C5)F PC外形线宽/线距内孔径孔中心到孔中心孔胚环制程能力单位(mm)插拔端图一(A2)线路与板边距离图一(C3)项目参考示图编号图一(A6)板边导通孔图二(B2)图三(C1)孔中心到FPC外形覆盖膜线路总宽度20mm以下总宽度20-150mm跨距pitch(第1Pin到最后Pin)最小开口标准值镀铜化学金厚常规≥0.03μm 电镀镍厚常规2-5μm 电镀金厚常规≥0.1μm 常规 1.2最小0.8文字高度表面处理NA图四(E1)常规0.15最小0.12常规0.5最小0.2常规0.3最小0.2常规0.15最小0.12常规公差0.3最小公差0.2常规0.2最小0.15阻容器件间距离图四(F2)最小0.3阻容器件距IC距离图四(F3)最小0.3器件本身焊盘距离图四(F5)最小0.15常规±5°最小±1°最小0201、Pitch0.38 BGA IC 最大80Pin连接器、SIM卡座等常规0.12最小0.1常规公差±0.3最小公差±0.25常规公差±0.05最小公差±0.03最小±0.03最大±0.02开孔大小图五(G4)最小0.8宽度图五(G10)最小0.5常规公差±0.3最小公差±0.25常规公差±0.05最小公差±0.03最小±0.03最大±0.03开孔大小图五(G4)最小0.8宽度图五(G10)最小0.5常规公差±0.1最小公差±0.05常规公差±0.2最小公差±0.15常规0.1最小0.05常规公差±0.05最小公差±0.03最小±0.02最大±0.02开孔大小图五(G4)最小0.8宽度图五(G10)最小0.5常规公差±0.3最小公差±0.2常规0.3最小0.2常规0.05最小-最大0.1常规 1.2指胶的总宽最小0.8指胶的总宽常规0.5最小0.4胶水种类NA NA 黑色热固、UV透明元件焊盘距板边距离图四(F4)最小0.5常规公差±0.3图五(G8)外形+贴合相对外形内缩溢胶范围SUS补强FR4补强点胶针头大小贴合相对FPC外形内缩厚度厚度图五(G3)外形图五(G5)图五(E6)图四(E5)图四(E4)厚度位置精度文字间距丝印PI补强文字线宽距焊盘距离器件封装大小图五(G9)图五(G6)NA 图五(G2)图五(G2)图五(G3)图五(G1)NA 图四(E2)图五(G7)图四(E3)图四(F1)位置精度外形+贴合贴合后总厚度图六(H1)图五(G1)图五(G3)NA 成品锡膏实际高度外形+贴合贴合高温绝缘膜贴合后总厚度贴合后总厚度厚度距板边距离SMTSMT器件偏移角度图四(F6)图四(F7)。

FPC模具制程能力表

已经是最小值

6.

间隙

孔径∮1-∮3mm,椭圆孔0.5-2.5mm 内≥0.7mm 孔径大于∮3mm,椭圆 0.6 孔3-5mm内≥0.8mm 孔径大于 ∮5mm,椭圆孔5-8mm内≥1mm 小于1.0mm* 0.5 ≥0.4 ≥0.50 ≥0.8 ≥1.1 ≥1.6 ≥1.8 ≥1.9 ≥2.3 ≥2.7 ≥2.9 ≥3.7 ≥4.0 ≥4.3 ≥4.6 ≥4.9 ≥5.1 ≥5.4 ≥5.8 ≥6.2 ≥6.8

160mm以上的长度每加长10mm安全值加1.0mm,限度加0.5mm

l

8

l

s

四个相邻方孔

I≥0.7 S≥0.7

I≥0.5 S≥0.5

9

l

s

圆孔与方孔相邻

I≥0.7 S≥0.7

I≥0.4

S≥0.4

10

s

四个相邻圆孔

I≥0.5 S≥0.5

I≥0.4

S≥0.4

11. 12.

圆角(R)

0.2

≥0.15 ≥0.3 ≥0.5 ≥0.6 ≥0.7 ≥0.7 ≥0.6 ≥1 ≥0.5 ≥0.6 ≥0.8 ≥0.6 ≥0.7 ≥1.0 同第7条 ≥0.8(外形) ≥0.6(内孔)

7.

1mm~3mm* 0.6 3mm-6mm* 0.9 6mm-10mm*1.3 10mm-15mm*1.7 15mm-20mm*1.9 20mm-25mm*2.1 25mm-30mm*2.6 30mm-35mm*2.9 35mm-40mm*3.1 方孔间隙: 孔长 * 40mm-50mm*4.2 间隙 50mm-60mm*4.5 60mm-70mm*4.6 70mm-80mm*4.9 80mm-90mm*5.1 90mm-100mm*5.3 100mm-110mm*5.6 110mm-120mm*6.2 120mm-140mm*6.6 140mm-160mm*7.1

供应商审核评估表

1 1-6是否验证改善对策的有效性(详细记录下批的检查结果)

1-7是否有对客退品做确认,并且有记录。

1-8当出现原物料短缺时或其它问题时是否有对原物料实施特采管控,是否通过各相关部门 来确定,并且是由品保部门做最后的决定

1-9进料检查人员是否有经过培训并有记录。

总分 18 此项得分

4-10是否有对生产机台定期做科学的机台保养

4-11生产车间5S是否良好

总分 22 此项得分

5-1是否有仪器列表来反映现有仪器的状态。

5-2是否有仪器相对应的操作说明书。

仪器管理 5-3是否有未校验之仪器在使用当中。

5 5-4所使用仪器是否符合所测量产品之精度。

5-5测试之仪器是否有被合理保养。

总分 10 此项得分

评分标准: 评0分无系统 评1分必须改善 评2分满意

不符合项描述

供应商审核评估表

序号 评估流程

详细内容

得分

3-1不合格品是否被单独隔离。

3-2在作业指导书中是否有不合格品的标示方法。

3-3不合格品发生日期,地点和不良内容是否有记录。

不合格品 3-4是否有不合格品的处理流程

3

管理 3-5不合格品发生时,是否有相关部门参与处理。

2

2-8包装箱是否有挤压和破损现象。

2-9超期品是否有被单独区分摆放。

2-10是否有对每批货通过生产日期的标示进行先进先出的管控,并将生产日期注明在外箱 上。

2-11仓库是否能够从标识充分识别该产品。

2-12不同的产品是否会有不同的批号。

2-13仓库有无合理之区域划分?(如待验区、退货区等)。

总分 26 此项得分

评分标准: 评0分无系统 评1分必须改善 评2分满意

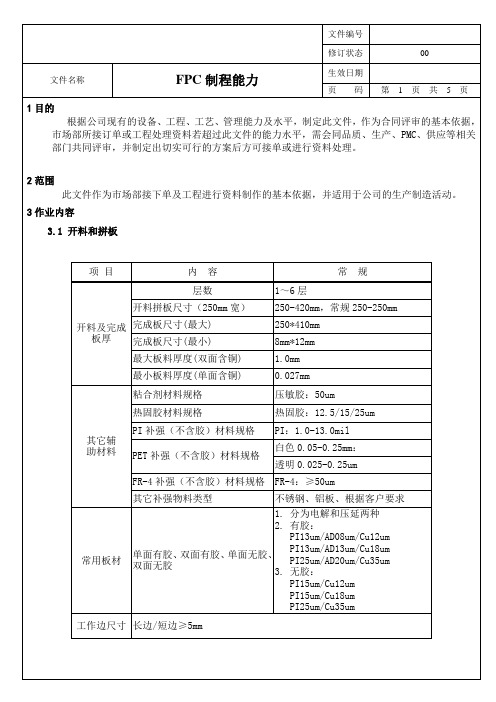

FPC制程能力

≥0.2mm

文件编号

修订状态

文件名称

FPC制程能力

生效日期

页码

第4页共5页

3.6表面处理

项目

内容

常规

表面处理

沉镍厚度

60-120u,

沉金厚度

1-3u,,

3.7外型加工/靶冲孔

项目

内容

常规

外形冲切

外形尺寸(手指到边)公差:

±0.075mm(精模制作、激光切割)

外形尺寸(手指到边)公差:

±0.05mm

钻孔孔径公差(非镀通孔)

±0.025mm

PTH/板电

PTH孔最小孔壁铜厚

双面板7um--13um;多层板12um--18um

板电夹具最大/最小尺寸

500*250mm/250mm*10mm

3.3图形线路

项目

内容

常规

菲林最小线宽/线隙

最小孔环

单边0.1mm(普通单双面板)

单边0.125mm(3\4层多层板)

±0.10mm(普通钢模)

外形尺寸(手指到边)公差:

≥±0.20mm(刀模)

外形尖角允用过渡圆角

R≥0.15mm(钢模),R≥0.3mm(刀模)

定位孔中心到外形边间距

≥2.5mm

单元与单元最小间距

≥0.5mm(用于跳冲),普通1-2mm

外形边到剪切线

≥2.0mm

定位孔中心距离剪切线

≥3.0mm

半圆孔最小直径

覆盖膜最小开窗间距

0.5mm(钢模加工)

覆盖膜最小开窗间距

0.1mm(钻孔)

覆盖膜最小冲孔

0.6mm(钢模加工)

开窗到焊盘最小

0.05mm,安全值0.10mm

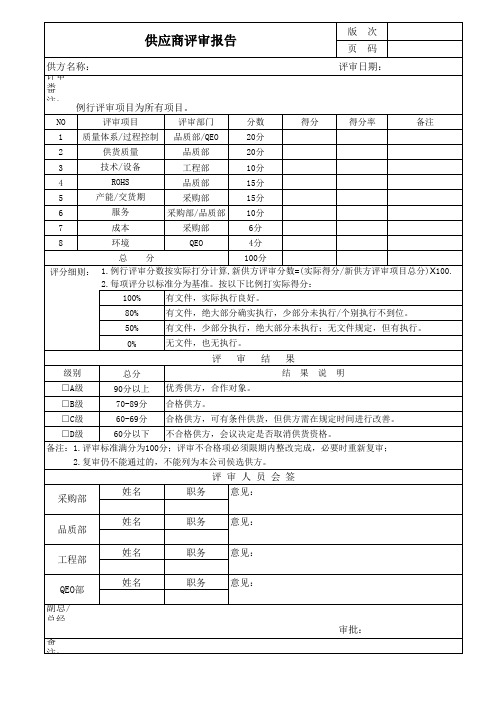

供应商评审报告表

1 是否建立某种质量体系?(ISO9001/TS16949等)?

是否有独立IQC、 2 IPQC、QA等职能

部 是门 否? 有公司质量 3 目标?其达成情

况 受如 控何 文? 件如何控 4 制?外来文件如

何 是管 否理 有? 内审计划 5 并按照规定实

施 进? 料检验是否有 6 相应的检验程序/

环 境 ( 4 分 )

NO

稽核内容

设备数量是否充 1 足?性能是否能

满 有足 无品 生质 产要 计求 划? 管 2 控,生产部门是

否 是按 否计 有划 订生 单产 评? 审 3 程序及相关评审

订单处理程序? 根据客户需要缩 4 短交货周期的灵 活 是性 否是 能否 依足 据够 协? 调 5 的 期l达ea成d t率im的e交统期计 且达标率100%?

合计

表格编号 FM-PUR-003

标准 分

评分

版次

B/1

页码

3/5

说明

1

1

1

111111110

得分率:

1.5

1.5

1.5

1.5

1.5

1.5

1.5

1.5

1.5

1.5

15

得分率:

*******有限公司

质量体系 质量记录

供应商评审报告

项目

产 能 / 交 货 期 ( 15 分 )

服 务 ( 10 分 )

成 本 ( 6 分 )

项目

技 术 / 设 备 ( 10 分 )

R O H S ( 15 分 )

NO

稽核内容

是否有自行设计

1 开 设发 计产 开品 发的 程能 序且

留 工有 程相 变关 更记 是录 否? 出

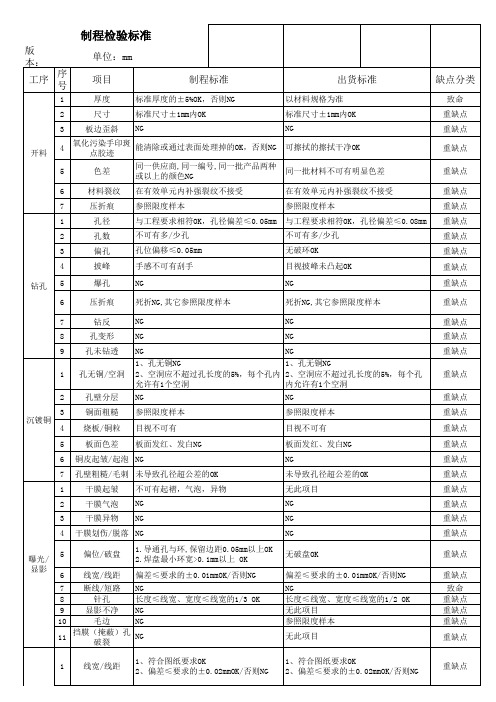

FPC制程检验基准书

1 清洗

氧化/变色

NG

重缺点

2 3 4 1

胶 水印/指印 皱折 氧化/变色

NG

重缺点 重缺点 重缺点 重缺点

1.产品区域的水印/指印NG,非产品区域 参照限度样本 内OK. 参照限度样本 NG 1:偏移≤0.15mm,焊盘可焊面积≥90% (两者取最小值)时判定OK; 2:露出旁边的线路判定NG; 3:覆盖层层压和端接孔冲孔后的最小可 焊接孔环为≧0.01mm 参照限度样本 参照限度样本 1:偏移≤0.2mm,焊盘可焊面积≥90% (两者取最小值)时判定OK; 2:露出旁边的线路判定NG; 3:覆盖层层压和端接孔冲孔后的最小 可焊接孔环为≧0.05mm 1. 导体间覆盖膜分层,长度2mm未连接 两导体 2. 贯通FPC边缘的覆盖膜分层NG,分层 距边缘>0.1mmOK 3. 动态区分层NG 4. 手指根部(导体与覆盖膜;覆盖膜与 底膜/导体与油墨)可贯通两导体或导体 与外形边缘,但长度<0.2mmOK,否则NG. 5.手指端部基材铜与底膜分层或翘起NG 6.焊盘四周覆盖膜分层宽度<0.2mmOK, 否则NG 1:补材使用热固胶粘结到FPC上时气泡 面积应≤补材贴合面积的10%;且FPC无 鼓起OK; 2:如果使用胶纸粘结时,气泡面积应 ≤补材贴合面积的1/3;

1、模组:缺口、针孔的宽度≤1/3线 宽,长度≤2倍线宽时,判定OK。 2、其它板:缺口、针孔的宽度≤1/2线 宽,长度≤2倍线宽时,判定OK。 3.焊盘缺损面积<10%焊盘面积OK,否则 NG 1.残铜宽≤1/2线距,长≤2倍线距OK 2.距外形距离>0.125mmOK,否则NG 1.线宽/线距符合要求OK 2、基膜上残留铜按残铜标准判定 腐蚀未横跨线宽,且长度≤2倍线宽则 OK NG NG 扭动部不可有剥离,其他部剥离宽在导 体宽的1/4以内,长≤导体宽则OK 按非导电性异物判定 1、普通产品孔环≥0则OK 2. 特殊产品,按特殊要求进行。 1、不可有黑色氧化、变色 2、非黑色氧化、变色可擦拭的擦拭掉 OK 3、非黑色氧化、变残铜 欠蚀刻/过蚀刻

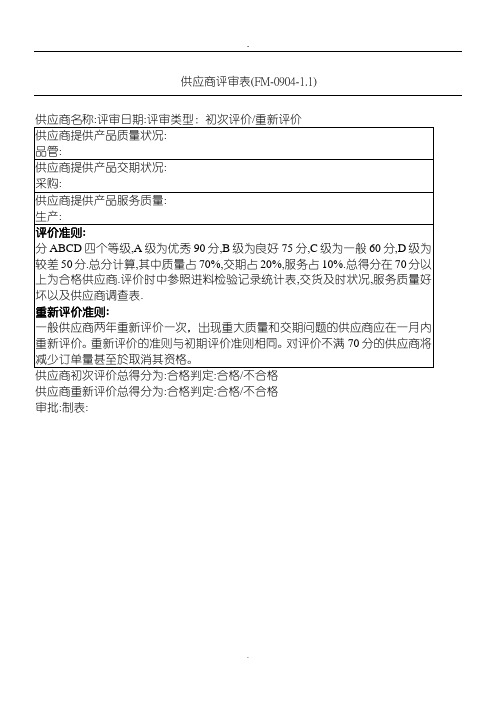

供应商评审表

供应商初次评价总得分为:合格判定:合格/不合格

供应商重新评价总得分为:合格判定:合格/不合格

审批:制表:

供应商评审表(FM-0904-1.1)

供应商名称:评审日期:评审类型:初次评价/重新评价

供应商提供产品质量状况:

品管:

供应商提供产品交期状况:

采购:

供应商提供产品服务质量:

生产:

评价准则:

分ABCD四个等级,A级为优秀90分,B级为良好75分,C级为一般60分,D级为较差50分.总分计算,其中质量占70%,交期占20%,服务占10%.总得分在70分以上为合格供应商.评价时中参照进料检验记录统计表,交货及时状况,服务质量好坏以及供应商调查表.

FPC 制程能力作业指导书

1.0目的:

本文件规范制定了本公司的最大制程能力水平,可作为订单评审的依据;对超出本规范的定单,需会同相关部门进行超制程合同评审。

2.0适用范围:

该文件适用于RD工程设计、工序生产控制,品保部门管控,业务部订单评审等相关部门查阅和参考。

3.0职责:

3.1工艺部:负责制定和修订本制程工艺能力,并不断的改进和提升制程工艺能力。

3.2工程部:依据本制程工艺能力,对新品进行设计前的评估及生产资料、工艺流程和模

具/治具的设计;同时提出设计改善方案,协助工艺部提升制程工艺能力。

3.3 业务部及其它部门:依据本制程工艺能力,对新订单进行评审。

4.0作业内容:

4.1FPC生产流程:

4.1.1普通单面板生产流程:

4.1.2普通双面板生产流程:

4.1.3普通多层板生产流程:

4.2设备可加工尺寸:

4.3 材料:

4.4生产加工能力参数表:

5.0相关附件:

无

6.0相关文件:

无

7.0相关记录表:

无。

FPC SMT制程稽核点检表

CLJSDA-120141000031)的最新版本 锡膏:爱法OM338 T45,OM340;乐泰 HF200;铟泰Indium 8.9HF;

22 焊锡丝:爱法Φ0.64 SnAg0.3 Cu0.7 F2.0%,Φ0.5 SnAg3.0 Cu0.5 F3.3%(HF-

850);千住 Φ0.81 SnAg0.7 Cu0.7 F3.3%(C512); 助焊膏: 乐泰450-01; 助焊剂: 爱法EF 8000,RF 800T;同方 TF-800,TF-328A。

27

要求规定添加锡膏的频率和时间,通常2H加一次,一天加4次。确保锡膏滚动直径 在10-15mm以内。

28 钢网刮刀行程之前溢出的锡膏是否定期清洁

29 是否对锡膏的粘度进行检测

30 锡膏管控,车间环境累计超过24H报废,超过有效期直接报废;

锡膏厚度:需作首件测量锡膏厚度,制程中希望有在线SPI全检;如果抽测,每个小 31 时测2拼,每个点测(钢网厚度:-10%,+20%;0.08的钢网,锡膏厚72-92um;0.1

12

时间管控,OSP工艺的FPC只允许烘烤一次,要求贴完第一面后8H内贴片完第2面 (如果有2面贴片),最多必须24小时内完成OSP贴片。

13

FPC在托盘中不能重叠放置;整个过程包含贴片后都不能重叠放置,如果用托盘 装,托盘每小格只能装一片。

14 拼板工位需采用定位精度高的铝制底座载板;载板变形要求多大?多久定期测量?

9

FPC投产前要烘烤,烘烤条件,沉金\电镀金工艺约120度 2H;OSP工艺80-100度 2H(补强板多时,可适当延长烘烤时间)

实际点检记录(记录SOP编号和名称)

烘烤与 使用时

间

上板工 序 (载 板)

供应商品质过程评估表(PCBA_SMT制程)

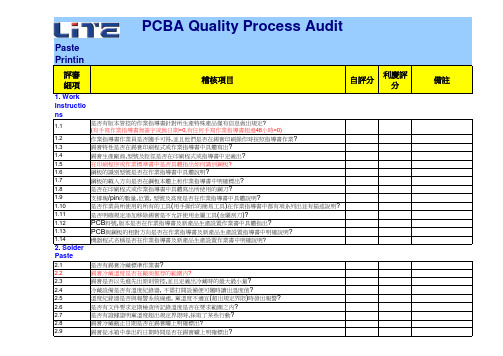

PCBA Quality Process AuditPaste Printing評審細項稽核項目自評分利慶評分備註1. Work Instructions1.1是否有版本管控的作業指導書針對所生產特殊產品僅有信息做出規定?(有手寫作業指導書無簽字或無日期=0,有任何手寫作業指導書超過48小時=0)1.2作業指導書作業員是否隨手可得,並且他們是否在錫膏印刷操作時按照指導書作業?1.3錫膏特性是否在錫膏印刷程式或作業指導書中具體寫出?1.4錫膏生產廠商,型號及粒徑是否在印刷程式或指導書中定義出?1.5在印刷程序或作業標準書中是否具體指出如何識別鋼板?1.6鋼板的識別型號是否在作業指導書中具體說明?1.7鋼板的載入方向是否在鋼板本體上和作業指導書中明確標出?1.8是否在印刷程式或作業指導書中具體寫出所使用的鋼刀?1.9支撐塊/pin的數量,位置, 型號及高度是否在作業指導書中具體說明?1.10是否作業員所使用的所有的工具(用手操作的簡易工具)在作業指導書中都有項系列出並有描述說明?1.11是否明確規定添加移除錫膏是不允許使用金屬工具(金屬刮刀)?1.12PCB料號,版本是否在作業指導書及新產品生產設置作業書中具體指出?1.13PCB與鋼板的相對方向是否在作業指導書及新產品生產設置指導書中明確說明?1.14機器程式名稱是否在作業指導書及新產品生產設置作業書中明確說明?2. Solder Paste2.1是否有錫膏冷藏標準作業書?2.2錫膏冷藏溫度是否在廠商推荐的範圍內?2.3錫膏是否以先進先出原則管控,並且定義出冷藏時的最大最小量?2.4冷藏設備是否有溫度紀錄器, 不需打開設備便可隨時讀出溫度值?2.5溫度紀錄器是否與報警系統線連, 黨溫度不適宜(超出規定界限)時發出報警?2.6是否有文件要求定期檢查所記錄溫度是否在要求範圍之內?2.7是否有證據證明黨溫度超出規定界限時,採取了某些行動?2.8錫膏冷藏截止日期是否在錫膏罐上明確標出?2.9錫膏從冰箱中拿出的日期時間是否在錫膏罐上明確標出?2.10從冰箱中拿出後, 錫膏開始使用的日期及時間是否在錫膏罐上明確標出?2.11是否有文件標出並且被人所知錫膏開封后,在常溫下使用的截止日期及時間?2.12是否有文件標出並且被人所知,在常溫下錫膏密封儲存的截止日期及時間?2.13是否有證據證明這些信息被正確完成, 並且這些程序完全被人理解?2.14當填加移除錫膏時, 鋼板印刷作業員是否被要求戴上手套?2.15是否有錫膏的規格?。

供应商评审表模板

内审者是否经过培训并取得相关证书 内审者的选择和操作能否保证审核的客观和公正 审核结果是否涉及到系统层面的改善而不是停留在问题表面

纠正、预防措施是否得当,是否形成闭环

包 装 包装是否有操作指导书 和 运 包装是否有明确的防水、防潮、防压的标识 输 产品的运输是否需要特定的运输方式?若需要,是否明确

分项评估表二(新物料制作及成本控制能力采购管理及订单履行)

是否在定期内审检查表内包含 ROHS 体系执行检查的内容

▲

管理

是否建立 ROHS 有毒有害物质管理的限量标准

▲

及执

是否建立来料 ROHS 有毒有害物质检测的作业标准及执行记录,制

▲

行能

程控制,成品检验等环节全过程防止环保与非环保混淆和标识的文

力

件规定及记录

公司环保/品质负责人是否取得 ROHS 环保管理外部培训资格证书?

35

15 15 10 40

140 20 25 30 15 20 15 105 20 55 20 30 20 125 10 25 25 50 10

评审部门 品管部 品管部 品管部 品管部 品管部 品管部 品管部 品管部 品管部 品管部

采购部 采购部

采购部 采购部 采购部 采购部

采购部 采购部 采购部 采购部 采购部

分项评估表一(质量体系和控制质量控制分析能力)

得分

项 目

审核内容

0 1.1 3.1 审核 评审

0

~ ~ ~ 说明 部门

1.0 3.0 5.0

组织是否有完善的组织架构,包括部门组织架构?

●

组织是否通过了 ISO9001/ISO14001 国际体系或其它体系认证?

●

组织是否有专门的质量管理部门和完善的管理系统?

供应商评审表 Supplier Evaluation Sheet (2017 上传版)

Assessment Element 评审要素

本项得分率 Score %

Байду номын сангаас

0%

Timely confirm lead time within 48 hours upon order reception. 5.1 收到订单48小时之内及时回复交货期。

Accurate estimation of leadtime 5.2 准确估算交期。

要求完全得到落实。 要求基本上得到落实;只有极轻微的不符合情况。 要求部分得到落实;存在一定程度的不符合情况。 要求落实不够;存在严重的不符合情况。 要求没有得到落实。 得分≥85分,评定为A级供应商。 70≤得分<85分,评定为B级供应商。 60≤得分<70分,评定为C级供应商。 得分<60分,评定为D级供应商。

本项得分率 Score %

0%

Subtotal 小计

0

7.1

Flexible in delivery schedule per request. 随时配合交货

7.2

Accept orders of various items in small quantities. 多样少量采购是否可配合

7.3

Reasonable minimum order quantity. 合理的订单起订量

Manage price list for Seram product with clear reference code, price, MOQ etc.

3.5 建立清晰丝琳产品价格表,包括我们的产品编码,价格和最低起订量等信息。

3%

0.0

3%

0.0

3%

0.0

2%

0.0

供应商品质评审表

6.出货检查不合格品是否标识且注明详细的不良内容?

*

7.出货检查不合格品是否隔离处理?

*

8.不良出现后是否发出异常报告进行改善并对其改善效果进行确认?

*

审查类别

审查项目

审查内容

区分

评分

参考资料及批示事项

出货品质

成品管理

1.是否划分相应区域存放成品,并对其进行适当标识?

*

-区域划分

-出货记录

2.对各批次出货状况,是否进行管理并维持相关记录?

*

3.提交的样品顾客承认不合格时,是否进行改善行动?

*

信赖性试验

1.是否有信赖性试验基准?

*

-信赖性试验基准

-试验记录

-不适合处理规定及改善活动记录

-校正保养记录及现场确认

2.信赖性试验是否按计划实施并有效记录试验结果?

*

3.信赖性试验中发生的问题点是否提出改善对策?

*

4.试验设备是否经过有效校正或保养?

-确认已发行文件及其分发记录

3.是否所有的文件均放在规定的位置,并作成管理台帐,便于查找?

-文件保管台帐

4.文件的变更是否受管控,是否使用有效版本的文件?

-文件变更申请、旧本回收记录

5.文件是否有明确的保存期限?

-相关规定

教育训练

1.是否制定了教育训练计划,并按计划实施?

*

-年度或月别教育计划

2.教育训练实施后是否进行考核,并保持有相关的记录?

编号:

供应商评审表

决 裁

担当

审核

承认

1.供应商名称:

2.地 点:

3.审查类型:

口新供应商

口品质事故

4.审查方式:

供应商评审表

开发

开发零件的质量、交期(延期1-2,按时到位偶尔有质量问题3-4,按时、保质4-5)

1-5

质量管理部门

意见

品质

产品质量控制(无系统性1-2,基本有效3-4,可控4-5)

1-5

评审人/日期:

纠正 措施

产品质量问题的改进有效性(偶然性1-2,基本有效3-4,有持续改进4-5)

1-5

质量评估意见

及时率

平均及时率

及时率占总分30分

统计人/日期:

采购部门意见

价格

与同类加工供应商对比(高1-2,中3-4,低4-5)

1-5

评审人/日期:

服务

与同类加工供应商对比,问题响应速度(慢1-2,中3-4,快4-5)

1-5

工艺、技术部门意见

技术

技术管理的能力(无系统性1-2,基本有效3-4,可控4-5)

1-5

供应商评审表

(文件编号:)评审日期:

供应商名称

法人代表

联系人

联系电话

传 真

所在地

供应商代码

提供给海伯的主要产品

年交货情况统计

送检

合格

率

月份

1月

2月

3月

4月

5月

6月

7月

8

9

10

11

12

送货次数

合格次数

合格率

平均合格率

合格率占总分30分

送货

及时

率

月份

1月

2月

3月

4月

5月

6月

7月

8

9

10

11

12

送ห้องสมุดไป่ตู้次数

及时次数

完整版供应商质量审核检查评分表(供应商审核表)

3

1.4

供应商是否有指派管理代表有职责和权限确保质量管理体系被维护.

3

3

1.5

是否建立清晰可测量的质量目标?并定期评审目标的达成情况和采取改善行动?

1.公司有制定目标为:95%以上. 2.品质日报、周报、月报、汇总. 3.组织品质改善会议.

3

3

1.6

是否有风险管理体系,对各类潜在风险进行识别、分析和控制?

有更改作業程序/实施細则管理流程图.

3

3

1.18

若指定其他部门审批文件时,该部门是否获得了审批文件所需依据的有关背景资料?

依照公司定议程序标准文件审批

3

3

1.19

所有的文件更改是否都在文件或相应的

附件上注明?

有定议, 由需求者向文书中心申請后再加盖“版次更改” 章.

3

3

1.20

是否在质量体系有效运行重要作用的各个场所,都能得到相应文件的有效版本?

1.《有害物质管理标准》有提供公证机构测试的报告,且符合我公司规定之要求 2.有害物质管理标准“ 清单”

3

3

2.4

供应商是否按照制定的有害物质管理标准进行管理和实施,并保存想关记录?

1 .进料检验依订购单要求每批需有厂商提供的有效的有害物质测试报告. 2.有效标识,相关记录归档备查。

3

3

2.5

是否建立了有害物质培训程序计划,并对讲师进行了专业能力、培训资格的确认?

3

3

1.12

是否建立一个包含程序及工作指导书的品质文件系统?

有建立品质系统文件及各程序工作指导书

3

3

1.13

是否有文件管理程序使文件的批准、发放、保管、识别、更新、删除、外来文件的管理等得到有效控制。

FPC制程能力

说明 1. 圆孔最小直径 安全值 ∮0.5 保证界限值 ≥∮0.35

2. 方孔长边 3. 方孔短边 4. 5. 椭圆长边 椭圆短边 圆孔间距: 两孔直径小于1.0mm 两孔直径为1.0mm~3.0mm 两孔直径大于3.0mm 两孔直径为1.0mm~5.0mm 两孔直径为5.0mm~10mm 两孔直径为10mm~20mm 两孔直径为20mm~ 圆孔和方孔: 孔径1.0mm到孔长(1.0mm) ~5.0到孔长(1.0~5.0) 孔径5.0~10到孔长(5.0~10) 孔径10~到孔长(10~) 方孔和方孔: 孔长小于1.0mm 孔长在1.0mm~3.0mm 孔长大于3.0mm 0.7 0.8 0.7 0.35 0.4 0.5 0.5 0.8 1.5 1.8 0.5 0.5 0.5 0.8 0.8 2≤x≤5 0.35 0.5 0.8 ≥0.4 ≥0.6 ≥0.6 ≥0.3 ≥0.3 ≥0.3 ≥0.3 ≥0.35 ≥0.6 ≥0.8 ≥0.2 ≥0.25 ≥0.25 ≥0.4 ≥0.4 ≥0.8 ≥0.2 ≥0.25 ≥0.5 0.7 ≥0.4

6.

7.

8.

9. 圆角(R) 上模刀口到避位边(K) 10. 外形 下模刀口到避位边(K) 深度(L) 上模刀口到避位边(K) 11. 冲孔 12. 13. 14. 15. 16. 17. 18. 下模刀口到避位边(K) 深度(L) 外形模具凹模刀口间最小边距 定位针到刀口的最小边距(外形 模),定位针到孔的最小边距(冲孔 分步冲切两孔间最小边距 一次冲切形位公差(+/-) 分步次冲切形位公差(+/-) 阵列形布孔的最小边距 允许最大的冲切高低差(冲孔模) 1.0 2.5 1.8

1.0(外形模) 0.8(内 孔模)

FPC工程资料审核(自检)表

I 设

4 钻孔面向是否正确,冲切面向是否正确?

计 5 使用钻带、菲林、模具编号及共用钻带、菲林、模具编号是否正确?

6 特殊客户是否有备注出货要求?补强厚度是否正确?

7 整套工艺流程是否正确,整套资料是否齐全?

设计工程师:

审核工程师:

拼 版

2 模具是否防呆?是否保证模具孔不漏做?

3 不规则拼版 SMT孔及MARK点是否能共用?

是

否

1 线路是否按客户资料制作,保证无开路短路现象?

2

开窗是否按客户资料制作,保证无漏开窗现象? 特别注意保证开窗距过孔0.2mm以上,防止露过孔氧化?

3 正反面开窗是否有错开,保证错开0.3mm以上?连接器,焊接手指等是否有做压盘处理?

8

字符D码是否有0.12-0.15mm,字符高度0.8mm以上,字符间距0.1mm以上, 字符距开窗0.25mm以上,字符距外形0.25mm以上?

9 菲林编号及面向是否正确?

10 钢网资料是否保证不漏焊盘、SMT孔及MARK点?

11 是否有包封开窗对准线(C线)及辅料对位线?

1 模具进料方向是否正确?图纸中是否放拼板?

工程资料审核表

生产型号:

客户型号:

日期:

分类 序号

检查项目

客 1 客户编号(CAD和GERBER和文件名称),工厂料号,市场下单号是否一致?

户

资 料

2

检查客户的所有资料是否一致(CAD与GERBER),客户要求是否符合公司制程能力, 不符合制程能力的需与客户沟通更改确认?

1 拼板是否合理,是否便于产线生产,是否为最为节省?

4 钻带与线路PAD是否吻合,保证无移位、无漏钻现象,正面覆盖膜钻带是否有镜像?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Notes and Commevidance that the FPC warp & twice are measured by automachine? 板弯翘是否使用自动机器量测?

OQC,Package & COC report

25 26 27 28 29 30 31 32 33 34 35 36 37 Is the sample plan list in the inspection area? 抽样计划表是否陈列于检验区? Whether detailed defined the packing time after finished FQC? 是否详细定义Q完板到包装的停留时间段? Is the evidance that the sampling plan upgrated after receiving the complain from customer? 抽样计划是否会因客户抱怨而升级? Is the evidance that the trace system for Packager,OQC,FQC & manufacture batch? 是否有系统可追踪出货批之包装人员、OQC、FQC及生产料批? Is the evidance that all OQC are trained & qualified well? OQC是否确实训练及认证? Are all output boards with QA approval before packaging? 包装前的FPC是否皆经过QA认可? Is the evidance that the unit load identified via label? 最小包装是否有Label其料号、数量及Date code? Is the evidance that the Quantity,package,P/N checked before final package? 整箱包装前是否确认数量、包装及料号? Is the evidance that the packager can be traced via label? 包装者是否可由Label或其他方式追溯 Is the evidance that peeling strength tests are performed in COC? 剥离强度是否执行? Is the evidance that solder ability test are performed in COC? 焊锡性测试是否执行? Is the evidance that Micro-section are performed in COC? 切片测试是否执行? Is the evidance that test item in COC report are performaned via date code? 出货报告上之测试是否依照Date Code进行(二个Date code需做二次)?

43

Reliability Test

38 39 Is the evidance that the reliability plan implemented regularly to guarantee the product quality? 可靠度计划是否定期被执行以确保产品质量?

Did the sampling plan of reliability test have enough coverage to guarantee the quality of all product? 可告度测试之抽样数及对象是否足以保证所有产品之质量? Is the evidance that supplier follow their plan or approve sheet to implement the test?Such as test item , 40 frquency.. 厂商是否依照测试计划或承认书去执行可靠度测试?例如:测试项目、规格、频率 Is the test result recorded and monitored? 41 测试结果是否被记录及监控? 42 Are relevant corrective actions taken toward all the out of specification in the reliability test? 在测试结果超出规格时是否采取适当的动作? Did the QA people have the full understanding for the relaibility test plan? QA人员对于可靠度计划是否有充分了解? Maximum Score Score Obtained Score Percentage Pass Percentage Outcome 43 0 0% 80% FAIL

Final Quality Control

Checklist

FQC

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 Is the golden sample for visual inspection establish in FQC? FQC是否建立目视限度样本? Does final QC inspectors used 10X magnificaction or greater to verify defects acceptance? FQC是否使用10倍或以上之目视工具检验? Is the evidance that the illuminance are controlled well in insepction area? FQC检验区之照明度是否管控? Is the evidance that the cleaness of inspection table are controlled well? 检验桌是否保持清洁? Does customer specification in place for inspection? FQC是否存有客户规范? Is the evidance that the sight of inspector are tested periodically? 检验人员之视力是否定期检查? Is the evidance that all FQC are trained & qualified well? FQC是否确实训练及认证? Is the evidance that FQC are trained via customer's spec? FQC是否有针对客户之规范训练? Is the evidance that FQC are rated or scored by OQC rate reject? 是否使用OQC之批退率评核FQC之检验能力? Is the evidance that poor performance in FQC rating are retrained? FQC评核不良之检验员是否经过再教育? Is the evidance that the defect symptom after FQC are feedback to related department? FQC检验之不良现象是否反应至相关产线? Is there the evidance that the improved action are performed after KPI of department over target in FQC? 当FQC检验不良超出设定设定水平时,相关部门是否提出改善方案? Is there the evidance that the improved action are controlled until issue cloded? 改善方案是否追踪直到结案? Is there the evidance that the MRB material must approved by QA & Manufacture manager? 宽放之成品是否经过品管及制程同意才可放行? Is there the evidance that the risk assessment of MRB material are performed? 是否对宽放材料进行风险评估? Is there the evidance that the defect symptom from MRB material are compared with customer's spec? MRB材料是不良现象是否与客户规格加以比较? Is there a workmanship standard for touch up of final QC? FQC是否建立重工规范? Is there the Baking procedure before FQC ? 检验前是否经过烘烤制程? Are all of the reworked/touch up boards cross checked by final QC inspectors? 重工板是否回流至FQC检验? Is there the evidance that the capability of reworker are trained or qualified? 重工人员是否经过训练及认证? Are all of the nonconforming boards sufficiently segregated and identified? 所有不良板是否有效区隔并标示? Are the program of hole checker are defined in traveller? 验孔机程序是否列于工单上? Is there the evidance that the calibration of hol checker are performed periodically? 验孔机是否定期校验? Y=1 N=0 NA=X