低温镀铁电流密度对镀层组织形貌_组构与硬度的影响_伍涛

低温镀铁层耐蚀性的研究

摘要 : 研 究了 p H值 、 温度 、 电流 密 度 、 主 盐的 质 量 浓度 对低 温镀 铁 层 耐蚀 性 的影 响 。结 果表 明 : 当p H 值

为 1 . 0时 , 耐蚀 性 最好 ; 当电流 密度 为 1 6 A/ d m。 时, 耐蚀 性 最差 ; 随 着温度 的升 高 , 或 者主 盐 的质量 浓度 的增

1 实 验

1 . 1 实 验 设 备

图 1为 p H 值 对镀 铁 层 耐蚀 性 的影 响 。 由图 1

可知 : 当p H值为 1 . 0时 , 镀铁 层 的耐蚀 性 最好 。这

是 由于 p H 值 较低 时 , 镀 层 中的含 氢量 较 高 , 大量 的

F D YE 一 0 3 E型盐 雾 试 验 机 , HH一 4型 恒 温 水 浴 锅, 自制不对 称 交一 直 流 电源 , P HB 一 5型 微 机 笔 型 酸 度计 。

2 0 1 4 年3 月

电 镀 与 环 保

第3 4 卷第 2 期( 总第 1 9 6 期) ・1 7・

低 温 镀 铁 层 耐 蚀 性 的 研 究

A St u dy o f Cor r o s i o n Re s i s t a n c e o f Lo w— Te mp e r a t ur e I r o n Co a t i n g s

理 ( 碱 液浸 泡— 清 洗一

1 . 4 性 能 检 测 Nhomakorabea制样、 检 测

处 理 的方 法 _ 1 ] , 在 机 械 磨 损件 或 超 差件 的修 复 和某 些 特殊 材 料 的表 面处 理 中有着 重 要 的作 用 ] , 并 为

镀铁 工 艺开 拓 了新 的应 用 领域 l L 3 ] 。

十二烷基硫酸钠对铁电沉积行为的影响

十二烷基硫酸钠对铁电沉积行为的影响范冠博;潘秉锁;田永常;方小红【摘要】为了解铁的电结晶机理及润湿剂十二烷基硫酸钠(SDS)对铁电沉积阴极过程的影响,采用线性扫描伏安法、单电位阶跃计时电流法、交流阻抗谱等手段对由200 g/L FeSO4·7H2O、20 g/L H3BO3、50 g/L MnCl2和30 g/L配位剂组成的基础镀液和含0.2 g/L SDS的镀铁溶液中铁在玻碳电极上的电沉积行为进行了对比研究。

结果表明,润湿剂的加入使铁电沉积的阴极极化增强。

不管镀液中是否含有润湿剂,铁在玻碳电极上的电结晶都遵循三维瞬时成核理论,且在含有润湿剂的镀液中的结晶过程与理论模型有着更好的吻合程度。

润湿剂的加入使反应物离子的扩散受阻,电荷传递电阻增大。

这些变化可能与SDS在镀层表面的吸附和对表面张力的影响有关。

%The electrodeposition behaviors of iron on glassy carbon electrode from the b ath composed of FeSO4·7H2O 200 g/L, H3BO3 20 g/L, MnCl2 50 g/L, and complexing agent 30 g/L with and without 0.2g/L sodium dodecyl sulfate (SDS) as wetting agent were comparatively studied by linear sweep voltammetry, single potential step chronoamperometry, and alternating current impedance spectroscopy to explore the mechanism of iron electrocrystallization and the influence of SDS on cathodic process of iron electrodeposition. The results showed that the cathodic polarization of iron electrodeposition is enhanced as a result of the addition of wetting agent. The electrocrystallization of iron on glassy carbon electrode follows the three-dimensional instantaneous nucleation theory no matter the plating bath contains wetting agent or not. The iron electrocrystallization in bath containing wetting agent is moreconsistent with the theoretical model. The diffusion of reactant ions is hindered due to the addition of wetting agent, resulting in an increase of charge transfer resistance. All of the above changes may have something with the adsorption of SDS and its effect on surface tension.【期刊名称】《电镀与涂饰》【年(卷),期】2015(000)009【总页数】5页(P471-475)【关键词】电镀铁;十二烷基硫酸钠;润湿剂;电结晶;成核机理;电化学【作者】范冠博;潘秉锁;田永常;方小红【作者单位】同济大学地下建筑与工程系,上海 200092;中国地质大学武汉工程学院,湖北武汉 430074;中国地质大学武汉工程学院,湖北武汉 430074;中国地质大学武汉工程学院,湖北武汉 430074【正文语种】中文【中图分类】TQ153.19电镀铁在工程上有着较为广泛的应用。

温度对化学镀Ni-P合金层形貌、硬度及耐蚀性的影响

温度对化学镀Ni-P合金层形貌、硬度及耐蚀性的影响金永中;杨奎;曾宪光;倪涛;丁松【期刊名称】《表面技术》【年(卷),期】2015(44)4【摘要】目的揭示在70-95℃施镀温度范围,Ni-P合金镀层显微形貌的变化规律,并探讨表面形貌结构、合金硬度及耐蚀性能的相关性。

方法以施镀温度为变量,通过化学沉积的方法制备Ni-P合金镀层。

对镀层表面形貌进行表征,测试镀层硬度,并采用盐酸为腐蚀介质进行浸泡,以相对腐蚀速率表征镀层的耐蚀性。

结果在70-95℃的施镀温度范围内,随着温度升高,镀层形貌先趋于致密和平整,而后表面粗化,镀层的硬度和耐蚀性均呈现先提高、后降低的趋势。

最佳镀层形貌和硬度值出现在85℃,耐蚀性最好的施镀温度区间为85-90℃。

结论当镀液p H值为4.5±0.1,施镀时间为3 h时,施镀的最佳温度为85℃。

此条件下制备的镀层表面平整且均匀致密,硬度高,耐蚀性能优异。

【总页数】5页(P23-26)【关键词】化学镀;Ni-P合金;镀层形貌;耐蚀性;硬度【作者】金永中;杨奎;曾宪光;倪涛;丁松【作者单位】四川理工学院材料与化学工程学院【正文语种】中文【中图分类】TQ153.1【相关文献】1.磷含量对AZ31镁合金化学镀Ni-P层结构和耐蚀性能的影响 [J], 袁亮;马立群;秦铁男;丁毅2.温度对化学镀锡层形貌和耐蚀性的影响 [J], 徐静; 闫军; 李波3.铝合金化学镀Ni-P合金层及其耐蚀性研究 [J], 梁平4.氯化铈对Ni-P化学镀沉积速度、镀层形貌及耐蚀性的影响 [J], 梁平;张云霞5.回火温度对Ni-P基化学镀层显微硬度和耐蚀性的影响 [J], 李滨;李延祥因版权原因,仅展示原文概要,查看原文内容请购买。

镀液成分及施镀温度对不锈钢表面化学镀Fe-Zn合金性能的影响

镀液成分及施镀温度对不锈钢表面化学镀Fe-Zn合金性能的影响镀液成分及施镀温度对不锈钢表面化学镀Fe-Zn合金性能的影响摘要:本文研究了镀液成分及施镀温度对不锈钢表面化学镀Fe-Zn合金性能的影响。

通过实验测试,分析了不同镀液成分和施镀温度对镀层的影响,并对镀液中的化学物质进行了定性分析。

结果表明,镀液成分中的酸度、氧化剂浓度、络合剂浓度以及施镀温度都对Fe-Zn合金镀层的性能有重要影响。

同时,还对镀液中各组分的浓度进行了优化探讨,以获得最佳的镀层性能。

关键词:镀液成分;施镀温度;不锈钢;化学镀;Fe-Zn合金1. 引言不锈钢是一种重要的金属材料,广泛应用于航空航天、汽车制造、化工等领域。

然而,不锈钢制品在使用过程中容易出现腐蚀现象,影响其使用寿命和外观质量。

为了提高不锈钢的抗腐蚀性能和装饰性能,常采用化学镀层技术。

Fe-Zn合金是一种常用的化学镀层材料,具有良好的抗腐蚀性能和装饰效果。

然而,镀层的性能往往受到镀液成分和施镀温度的影响。

本文旨在研究镀液成分及施镀温度对不锈钢表面化学镀Fe-Zn合金性能的影响,并为工程应用提供理论依据。

2. 实验方法2.1 实验材料实验所用的不锈钢试样为SUS304不锈钢板,尺寸为50mm×50mm×1mm。

镀液成分由氯化亚铁、氯化锌、盐酸、硫酸、硼酸、氢氧化钠、醋酸、酒精等组成。

2.2 实验步骤(1)准备镀液,按一定比例将各组分加入适量水中,搅拌均匀。

(2)将不锈钢试样放置在清洁剂中搅拌清洗10分钟,然后用去离子水冲洗干净。

(3)将清洗后的试样放入镀液中进行化学镀。

(4)调节施镀温度,在实验过程中控制镀液温度在20℃、30℃、40℃和50℃。

(5)镀制不同条件下的样品,镀层时间为90秒。

(6)将镀制后的试样进行干燥和硬化处理。

3. 结果与讨论3.1 镀液成分对Fe-Zn合金镀层性能的影响在实验中,我们分别调节酸度、氧化剂浓度和络合剂浓度的比例,制备镀液并进行镀层。

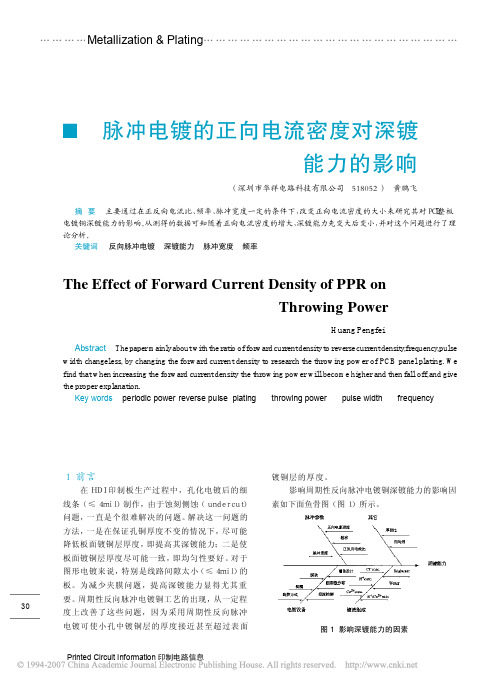

脉冲电镀的正向电流密度对深镀能力的影响

⁝

以本试验为例,设正向电流为 I,则反向电流为

响,当正反向脉冲电流小时,电容影响明显,当正反

⁝ ⁝ ⁝ ⁝

3I,正向电流时间为 20ms,反向电流时间为 1ms,设

正向电流从稳态变为 0 所需时间为 t ,从 0 变至反向 ab

稳态所需时间为t ,从反向稳态变至0所需时间为t ,

bc

de

向脉冲电流大时,电感影响明显。 (3)确定最佳正向脉冲电流密度最直接也是最有

⁝

⁝

( ̄ ̄上 ̄ ̄ ̄接 ̄ ̄第 ̄ ̄ ̄8 ̄页 ̄ ̄ ̄) ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄

⁝

一个产业链中出现了一些环节大、一些环节小,或一

⁝

脉冲电镀夹板方式如图 1 所示,每次只取下试验

正向电流密 1.5 2.0 2.5 3.0 3.5

⁝

板,假镀板位置不变,板与板之间没有间隙。理论值

度 /ASD

⁝

按 25µm 电镀,每次只改变正向电流密度大小,正反

深镀能力/% 99.91 103.93 107.05 105.50 100.90

大致相同,这样才能够保持持久的稳固的合作关系,

⁝

些环节厚、一些环节薄,那么这个产业链将是危险

也就是“双赢原则”。我们认为双赢的原则也完全适

的,这个产业也是危险的,必须加以调整。

用于中国产业的持久健康发展,也适用于上下游之

国外的企业有一个共同的特性,就是在它寻找

间的合作准则。

32

上下游的合作伙伴过程中,需要强调“共同盈利”,他

电流密度对Fe-Cr合金镀层耐蚀性的影响

fine grains and the best corrosion resistance, the grain size w as about 10.4 nm .

Key words: current density;nanocrystalline;Fe—Cr alloy coating;corrosion resistance

show ed that the corrosion resistance of coating enhanced first and then weakened w ith the

increase of current density.W hen the current density was 15 A/dm ,the prepared coating with

analyzed respectively by SEM and EDS, the structure was characterized by XRD , and the

polarization curve and A C im pedance w ere m easured by electrochem ical workstation. R esults

l 实 验

1.1 试 样 制 备 阴极采 用 1 cm×1 cm 的黄铜 薄片 ,基体 背面 用

硅 胶 封 上 ;阳极 为 石 墨 。 工 艺 流 程 :砂 纸 打 磨 一 机 械 抛 光 一 超 声 波

除油一 去离子 水洗 一 盐 酸 酸洗 一 去 离 子 水 洗 一 施 镀一 去离 子水 洗— 风干 。 1.2 镀 液 组 成 及 工 艺 条 件

摘 要 : 通过 改 变电流 密度 ,在 黄铜 基体 上 制备 出纳 米 晶 Fe—Cr合金 镀 层 。分 别采 用 SEM 和 EDS 对镀 层 的表 面形貌 和成 分进行 观 察与 分析 ,采 用 xRD 对镀 层 的 结构进 行 表征 ,采 用 电化 学工作 站

电流密度对镀镍电弧焊接头拉伸强度的影响

LI U Yi n g

( G u a n g x i A g r i c u h u r a l V o c a t i o n a l C o l l e g e , N a n n i n g 5 3 0 0 0 7 , C h i n a ) Ab s t r a c t : D u r i n g t h e p r o c e s s o f n i c k e l p l a t i n g o n a r c w e l d i n g j o i n t , c u r r e n t d e n s i t y w i l l a f f e c t t h e c o a t i n g

引 言

镀 镍 是 一 种 重 要 的 金 属 表 面 处 理 腐蚀 性、 硬度 及延展性 ,

a r c w e l d i n g j o i n t . I n t h i s p a p e r , f o u r g r o u p s o f e l e c t r o p l a t i n g e x p e r i me n t s o n a r c w e l d i n g j o i n t w e r e c a r r i e d

Ef fe c t s o f Cu r r e n t De n s i t y o n Te n s i l e S t r e n g t h o f

电镀镀液对镀层均匀性及镀层厚度影响分析

2020 • 13科研开发当代化工研究Modern Chemical R esearch 电锻锻液对锻层均匀性及锻层厚度影响分析*李虎周光波(中电科技集团重庆声光电有限公司重庆400000)摘要:电镀镀液对镀层均匀性及镀层厚度的影响展开分析,采用数值模拟的方法,模拟电镀镀液中电流密度的变化,以及变化的电流密度对镀层厚度变化的影响情况展开计算,再通过实验取样后S E M电镜扫描观察样品微观组织的变化,进一步验证模拟结果…通过这个过程,找出影响镀层厚度及镀层均匀性的主要影响因素,以期为电镀工作提供研究思路及发展方向.关键词:电镀镀液;镀层均勾性;镀层厚度;液位;数值模拟中图分类号:T 文撤标识码:AEffect of Plating Solution on Uniformity and Thickness of CoatingLi Hu,Zhou Guangbo(Chongqing Sound Optoelectronics Co.,Ltd.,China Electric Technology Group,Chongqing,400000) Abstract-.The effect o f electmplating bath on the uniformity and thickness o f the coating was analyzed.The change o f current density in electroplating bath and the effect o f c hanging current density on coating thickness were calculated by numerical s imulation method.After the experiment sampling SEM the microstructure o f t he sample was observed by electron microscope scanning to f urther verify the simulation results. Through this process, the main influencing f actors o f c oating thickness and coating uniformity are f ound out,in order to provide research ideas and development direction f o r electroplating work.K e y w o rd s:plating bath•’coating uniformity, coating thickness% liquid level;numerical simulation1引言"近年电子元器件行业的发展愈来愈快,在电子行业的地 位也更加举足轻重。

电流密度对镀铬钢板表面特性的影响

第43卷第1期2021年1月上海金属SHANGHAI METALSVol.43,No.1January,202137电流密度对镀铬冈板表面特性的影响徐清亮1李建中2((1.宝山钢铁股份有限公司冷轧厂,上上200431;2.东北大学学金学院,辽宁沈阳110819)【摘要】电镀工艺对镀铬板的性能具有决定性影响。

通过电化学试验、热振试验、X射线光电子能谱(XPS)以及扫描电镜(SEM)等,研究了电流密度对镀铬低碳钢板耐蚀性、镀铬层组成及其与有机膜结合力的影响。

结果表明:电流密度过大将加剧剧及其氧化物和氢氧化物在基板的沉积,镀铬板的耐蚀性能较差。

以5A/dm2的电流密度镀铬的低碳钢板的耐蚀性最好,涂覆有机膜后,能承受92次热振,表明镀铬影板与有机膜的结合良好。

【关键词】镀铬板电流密度电镀工艺有机膜Effect of Current Densities on Surface Characteristics ofChromium-plated Steel PlateXU Qingliang1LI Jianzhong2(1.Cold Rolled Plant,Baoshan Iron&Steel Co.,Ltd.,Shanghai200431,China; 2.School ofMetallurgy,Northeastern University,Shenyang Liaoning110819,China)[Abstract】Electroplating process has a decisive influence on performances of chromium-plated steel plate.The effect of current densities on the corrosion resistance of chromium-plated low-carbon steel plate,the component of chromium plating and the adhesion of chromium plating to organic film was investigated by means of electrochemical test,thermal vibration test,X-ray photoelectron spectroscopy(XPS)and scanning electron microscope(SEM).The results demonstrated that excessive current density would aggravate the deposition of chromium and chromium oxide and chromium hydroxide on the substrate,and the chromium-plated plate exhibited poor corrosion resistance.The low-carbon steel plate plated with chromium at current density of5A/dm2given the best corrosion resistance,and could undergo thermal vibration92times after being coated with organic film,showing satisfactory adhesion of the organic film to the chromium-plated steel plate on which it was applied.【Key Words]chromium-plated plate,current density,electroplating process,organic film20世纪90年代,日本学者Matsubayashi H首次在镀珞铁表面涂覆有机膜即覆膜铁。

镀铁中的几个问题(二)

镀铁原理

化学镀铁

指在非导电体表面形成一层金属铁的过程,通常 使用化学还原剂将铁离子还原成金属铁。

电镀铁

指在导电体表面形成一层金属铁的过程,通常使 用电解技术将铁离子还原成金属铁。

影响因素

镀铁的原理和实施方式受到多种因素的影响,包 括溶液的浓度、温度、电流密度、搅拌速度等。

影响因素

溶液的浓度

溶液中铁离子的浓度决定了镀铁的速度和效果。 一般来说,铁离子浓度越高,镀铁速度越快,但 过高的浓度可能导致析氢反应加剧,影响镀层质 量。

研究不足与展望

研究不足:当前研究主要集中在镀铁工艺的优化和镀层 性能的改善方面,对于镀铁技术的生产成本、环保性以 及大规模应用的可能性等方面仍需进一步探讨。 1. 降低镀铁技术的生产成本,提高其经济性;

3. 开展更多关于镀铁技术在不同环境下的应用研究,拓 宽其应用领域;

展望:未来研究可从以下几个方面展开

选择合适的添加剂

针对不同的应用需求,选择合适的添加剂可以改善镀铁层的性能。

控制工艺参数

严格控制镀铁工艺参数,如电流密度、温度、pH值等,以保证镀 铁层的稳定性和质量。

镀铁层的性能检测与度和耐磨 性能。

通过耐腐蚀性检测,评估镀铁层在各种环 境下的耐腐蚀性能。

镀层不均

可能是由于溶液浓度不均或工件表面 不洁净导致,解决方法是调整溶液浓 度或清洗工件表面。

镀层起泡

可能是由于溶液中有气体产生或工件 表面有气孔导致,解决方法是排除溶 液中的气体或处理工件表面。

镀层脱落

可能是由于溶液成分不当或工件表面 有污染物导致,解决方法是更换溶液 或清洗工件表面。

04

镀铁工艺的应用与优化

日期:

镀铁中的几个问题(二)

电流密度对镀锰层结构及性能的影响

关键 词 : 电沉 积 ;镀锰层 ;电流 密度

Abstract: M anganese coating was prepared on nickel substrate surface by e1ectrodeposition.

Effects of current density on the structure and properties of m anganese coating w ere investigated.

and crystal structure,the hardness was 5 060 M Pa and the corrosion current density was 7.311×

10 A/cm .

Key words: electrodeposition;manganese coating;current density

并 用滤 纸过 滤除 去其 中 的杂质 。

1.4 检 测 方 法

1.4.1 电流 效率

利 用法 拉第 公式计 算 电流 效率 l _7j:

叼叩一一 —面A m;F Z × 110000 ̄/ Y/o

( L 1)

式 中 :卵为 电流效 率 ,% ;△ 为 电镀 前后 试样 增 加 的 质量 ,g;F为 法 拉 第 常数 ,96 500 C/mol;Z为 反 应 过程 中得 失 电子 数 ,本 实 验 中 Z一 2; 为 电流 ,A; t为施 镀 时间 ,S;M 为锰 的相对 原子 质 量 ,取 54.94。 1.4.2 结 构

中 图 分 类 号 :TQ 153

文 献 标 志 码 :A

文 章 编 号 :1000—4742(2016)03—0013-03

低温镀铁电流密度对镀层组织形貌_组构与硬度的影响_伍涛

face and Coatings Technology,2000,123 ( 1) : 17 ~ 23.

[5 ] 曾晓雁,吴新伟,陶曾毅,等. 激光熔覆 Ni -WC 金属陶瓷

层的耐磨性分析[J]. 金属学报,1997,33( 8) : 885 ~ 890.

低 温 镀 铁 电 流 密 度 对 镀 层 组 织 形 貌 、组 构 与 硬 度 的 影 响

29

微裂纹处含有了一定量的氧元素,说明镀铁层中的氧 是镀后微裂纹附近镀层在空气中氧化带来的,不是在 铁沉积过程中夹杂的,裂纹呈纵向凹槽分布,氧化铁 难以打磨去除。因此,镀层的组织是一种被裂纹分割 的纯铁组织。与黑色条纹中的氧是沉积过程中 Fe3 O4 夹杂引入的观点有别[11]。

载荷为 3 N,加载 10 s; 每个样测 5 个点,取平均值。

28

低 温 镀 铁 电 流 密 度 对 镀 层 组 织 形 貌 、组 构 与 硬 度 的 影 响

用 BHM -313Nl 金相显微镜分析镀层的组织结 构; 分析前,镀层用 400 目 ~ 6 号金相砂纸逐级打磨, 经抛光处理后,用 95%酒精 + 5%硝酸进行腐蚀,时间 为 8 s。此后,采用扫描电镜能谱仪分析镀层的成分。

2. 3 镀铁层的显微硬度

图 3 是镀层不同部位的显微硬度随电流密度的 变化曲线。可以看出,金属镀层硬度、微裂纹硬度都 随着电流密度的增大而升高; 金属镀层均在 490 HV 以上,6 A / dm2 时达到 581. 05 HV。这是由于随着电 流密度的增加,阴极极化作用变大,晶粒细化,位错密 度增高,从而强化了镀层; 微裂纹区域的硬度增长很 平缓,在 470 HV 左右,明显低于金属镀层,说明电流 密度的大小对此影响很小。

砂纸逐级打磨绝缘包扎电化学除油459510的naoh溶液5adm2的直流电下阴极除油35680收稿日期20120628基金项目中国地质大学武汉教学实验室开放基金13镀铁层性能测试skj2011083资助用quanta200环境扫描电子显微镜对镀层表通信作者伍涛1989硕士主要从事金刚石工进行观察并用其配备的能谱仪分析镀层表面成分

温度和电流密度对无氰镀银层微观形貌的影响

温度和电流密度对无氰镀银层微观形貌的影响赵健伟【摘要】研究了无氰镀银工艺中镀液温度和电流密度对镀层微观形貌的影响.结果表明,低电流密度区置换对镀层起到决定作用,镀层结晶度高.推荐电流密度范围内结晶细腻,外观光亮.更高的电流密度导致结晶粗糙.不同温度对结晶的特点略有影响,但不显著.实验表明,镀层的形成包含了结晶成核和晶体生长两个步骤.每个步骤主要包括置换和电沉积两个驱动力.【期刊名称】《电镀与精饰》【年(卷),期】2014(036)007【总页数】5页(P12-15,19)【关键词】无氰镀银;扫描电镜;微观结构;温度;电流密度【作者】赵健伟【作者单位】南京大学化学化工学院,江苏南京210008【正文语种】中文【中图分类】TQ153.16引言功能性镀银广泛应用于仪器仪表、电子元器件和电力工业等领域。

镀层的宏观性质,包括硬度、摩擦性能、磨损性能、可焊性、抗变色能力及耐腐蚀性能等均与镀层的微观结构有密切的关系[1]。

现代表面表征手段,特别是具有纳米级分辨率的扫描电镜技术和扫描探针显微术被用于镀层的微观形貌研究,以期从中了解影响宏观性质的微观机理[2]。

为进一步优化工艺和做好生产质量控制打下基础。

常规镀银采用的是氰化工艺,其具有镀液稳定、维护性好、镀液分散能力和深度能力较佳的特点。

但由于氰化物的剧毒性,国家将其列为"淘汰类"工艺,因此,深入研究替代的无氰镀银工艺具有积极意义。

目前的无氰镀银工艺有硫代硫酸盐镀银[3-5]、亚胺基二磺酸铵(NS)镀银[6]、烟酸镀银[7-8]和DMH镀银工艺[9-13]等几种。

上述工艺尚没有一种能够取代氰化物镀银稳定应用于生产中。

普遍存在的问题有镀层性能不能满足工艺要求,镀液稳定性差,甚至不能满足电镀加工的需要。

本文以ZHL-02无氰镀银为研究对象[14-15],在较宽的电流密度(0.1~2.5A/dm2)和工作温度(33~43℃)内研究镀层的微观形貌,提出结晶生长的模型。

电流密度对无氰镉-钛合金镀层的影响

电流密度对无氰镉-钛合金镀层的影响张玉清;王春霞;吴光辉;林茜;王浩源【摘要】Cyanide-free Cadmium-titanium alloy coating has good performance.Different current densities have a significant effect on coating performance.In order to improve the coating performance,properties including coating appearance,corrosion resistance and adhesion are studied by metallographic microscope,electrochemical workstation and the scribing method.The dispersion property of the bath and the content of titanium in the coating are studied by Hall trough experiment and colorimetric method.The results show tha the best performance can be obtained under the current density of 2 A/dm2 and the coating is fine and uniform.%采用金相显微镜、电化学工作站、划线法、霍尔槽实验以及比色法,通过测试镀层样品的外观,耐蚀性、结合力、镀液的分散性能以及镀层的钛含量分析了电流密度对无氰镉-钛合金镀层的影响.研究结果表明,电流密度为2 A/dm2时镀层外观、耐蚀性、结合力等性能最佳,镀液分散能力最好,镀层钛含量最高,得到的镀层结晶细致,均匀.【期刊名称】《电镀与精饰》【年(卷),期】2017(039)010【总页数】4页(P38-41)【关键词】无氰电镀镉-钛;电流密度;耐蚀性;结合力;分散能力;钛含量【作者】张玉清;王春霞;吴光辉;林茜;王浩源【作者单位】南昌航空大学材料科学与工程学院,江西南昌330063;南昌航空大学材料科学与工程学院,江西南昌330063;南昌航空大学材料科学与工程学院,江西南昌330063;南昌航空大学材料科学与工程学院,江西南昌330063;南昌航空大学材料科学与工程学院,江西南昌330063【正文语种】中文【中图分类】TQ153.2300M超高强度钢的牌号为40CrNi2Si2MoVA,是一种低合金超高强度钢。

电流密度对光亮镍_铁合金镀层表面形貌及耐蚀性的影响

电流密度对光亮镍2铁合金镀层表面形貌及耐蚀性的影响The E ffects of Current Density to Surface Morphology andCorrosion R esistance of B right Ni 2Fe Alloy Coating李雪松1, 马立军2, 高金芝3, 王 新3(1.长春工业大学材料科学与工程学院,吉林长春130012;2.胜利油田井下作业公司,山东东营257077;3.松原市建筑工程质量检测中心(有限公司),吉林松原138001)L I Xue 2song 1, MA Li 2jun 2, G AO Jin 2zhi 3, WANG Xin 3(1.College of Materials Science and Engineering ,Changchun U niversity of Technology ,Changchun 130012,China 2.Shengli Oil 2Field Silo Operating Company ,Dongying 257007,China ;3.Songyuan City Const ruction Engineering Quality Measuring Cent re(Incorporated Company ),Songyuan 138001,China )摘要: 通过电沉积方法制备光亮镍2铁合金镀层,利用扫描电镜测定镀层表面显微形貌(SEM ),X 射线衍射仪测定合金镀层的相结构(XRD ),然后对合金镀层进行浸泡腐蚀实验,观察其腐蚀行为,并测定其腐蚀速率。

结果表明:镍2铁合金镀层在质量分数为3.5%的NaCl 溶液中的腐蚀速率较在质量分数为5%的H 2SO 4溶液中的腐蚀速率小,即:在质量分数为3.5%的NaCl 溶液中有较好的耐蚀性,最小的腐蚀速率为0.21mg/(dm 2・h ),且在电流密度为4~6A/dm 2工艺条件下获得的合金镀层在两种溶液中都具有较好的耐蚀性能。

电流密度对自动化电刷镀Ni镀层组织结构和性能的影响

不正常磨损。因 此,该 类 镀 层 一 般 要 进 行 抛 光 处 理 后

捷ted

鸿

博

图 3 电刷镀 Ni 镀层的表面形貌

Fig 3 Surface images of brush electroplated Ni

3 .2 电流密度度。这说明

胡振峰 等:电流密度对自动化电刷镀 Ni 镀层组织结构和性能的影响

2509

这表明电流密度的增加在一定程度上降 低 了 电 刷 镀 的 数个微米)[1 6]。

效 果 ,但 降 低 程 度 较 小 。

3 .3 电流密度对镀层硬度的影响

图 6 是采用自动化电刷镀技术在不同电流密度下

制备的 Ni 镀层的硬度。从图 6 可以看出,自动化电刷

2 0 1 3 年第 1 7 期(44)卷

才能使用。而自动化电刷镀技术得到的镀层虽有柔性 介 质 留 下 的 刷 痕 ,但 表 面 较 为 平 整 ,无 法 分 辨 出 晶 体 构 成物大小。这是 因 为 在 电 沉 积 过 程 中,柔 性 介 质 的 摩 擦作用可以有效阻止氢气泡和吸附杂质在阴极表面长 期滞留,从而避免 在 镀 层 表 面 形 成 凹 坑、针 孔、麻 点 等 缺陷。此外,柔性 介 质 摩 擦 还 可 以 增 加 阴 极 表 面 活 性 生长点,提高形核 速 率,抑 制 镀 层 的 尖 端 放 电,并 对 已 经形成的积瘤等微观突起起到机械磨削和抛光作用, 从而实现镀层表面整平的效果。比较不同电流密度下 的表面形貌,在 电 流 密 度 为 1 2 A/dm2 时,镀 层 的 表 面 几乎没有划 痕。 可 以 认 为,电 流 密 度 为 1 2 A/dm2 时, 镀层的表面形貌最好。

收到修改稿日期:2 0 1 3-04-1 0

电流波形对铁电镀层结构和性能的影响

电流波形对铁电镀层结构和性能的影响徐临超【摘要】在钢铁基体上,采用由400 g/L氯化亚铁、3.2 g/L抗坏血酸、2 g/L苷氨酸和6.4 mL/L氟硼酸组成的稳定镀液,研究了电流波形及电流密度的变化对铁电镀层的沉积速率、外观、显微硬度和表面形貌的影响.得到用于工件修复功能的最佳电流波形为单脉冲电流,其导通时间为0.1 ms,周期为1 ms,工作时间为100 ms,间歇时间为900ms,平均电流密度为5.5A/dm2时,所得镀层为细致的微晶组织,有不规则的微裂纹,其显微硬度达到679 HV,沉积速率与直流时相近.【期刊名称】《电镀与涂饰》【年(卷),期】2010(029)009【总页数】4页(P5-8)【关键词】电镀铁;电流波形;沉积速率;显微硬度;表面形貌【作者】徐临超【作者单位】浙江工贸职业技术学院现代制造与材料技术中心,浙江,温州,325003【正文语种】中文【中图分类】TQ153.19Author’s address: Advanced Material Research and Development Center, Zhejiang Industry & Trade Polytechnic, Wenzhou 325003, China低温镀铁是指在常温条件下的电镀铁工艺。

铁是高导磁率的物质[1-2],低频屏蔽效果好,而且镀层具有硬度高(50 ~ 55 HRC)、结合力强(35 ~ 40 kg/mm2)、耐磨性好、热稳定性高(200 ~300 °C)等优点,一次镀厚能力可达3 ~ 4 mm [3-6],工件无变形,不产生内伤,能满足润滑状态下各种轴类的使用要求,而且电镀过程中无污染,被称为“绿色电镀”。

目前该工艺主要用作修复性镀层和功能性镀层,如修复汽车、轮船的曲轴,煤炭系统采用的液压支架支柱,在防辐射材料的开发以及镍氢电池电极材料的制备等方面也开始有应用,对废旧利用、降低成本、保护环境等极为有利,具有很好的经济效益和社会效益。

电流密度对Ni-Fe合金镀层形貌及耐磨性的影响

电流密度对Ni-Fe合金镀层形貌及耐磨性的影响

赵亚亚;王久胜;李雪松

【期刊名称】《电镀与环保》

【年(卷),期】2015(35)6

【摘要】采用电沉积方法在钢基体表面制备Ni-Fe合金镀层.讨论了电流密度对镀层形貌及耐磨性的影响.结果表明:当电流密度为7 A/dm2时,镀层表面均匀、细致,显微硬度高,具有较小的摩擦因数.

【总页数】3页(P12-14)

【作者】赵亚亚;王久胜;李雪松

【作者单位】长春工业大学先进结构材料省部共建教育部重点实验室,吉林长春130012;吉林油田矿区燃气管理服务公司,吉林松原138001;长春工业大学先进结构材料省部共建教育部重点实验室,吉林长春130012

【正文语种】中文

【中图分类】TQ153

【相关文献】

1.退火处理对Ni-Fe合金镀层织构及应力的影响 [J], 王黎东;冒心远;车春波;费维栋

2.稀土La对Ni-Fe合金镀层性能的影响 [J], 周子超;姜吉琼

3.电流密度对纳米晶Ni-Fe合金镀层性能的影响 [J], 于洋;陈吉;史艳华;梁平

4.电流密度对光亮镍-铁合金镀层表面形貌及耐蚀性的影响 [J], 李雪松;马立军;高金芝;王新

5.电流密度对Ni-Fe纳米合金微观结构及性能的影响 [J], 李雪松;江中浩;连建设;孙世成;张景红

因版权原因,仅展示原文概要,查看原文内容请购买。

低温镀铁影响因素研究

低温镀铁影响因素研究

李文鑫;范冠博;潘秉锁;伍涛

【期刊名称】《材料保护》

【年(卷),期】2014(47)2

【摘要】通过使用铁离子掩蔽剂NaF屏蔽镀铁液中三价铁离子的不良作用,获得了稳定的镀铁液。

采用正交试验方法得出了低温条件下不同氯化锰含量、pH值、电流密度引起镀铁层的显微硬度、磨损量、弯曲内应力的变化曲线,并观察镀层磨损后的表面形貌。

结果表明:氯化锰和电流密度增加虽都有细化结晶的能力,但电流密度的改变会引起镀液外加电场变化,对镀层的影响比氯化锰平缓;获得硬度较高、磨损性能较差、内应力较小且有一定塑性镀层的3个主要条件:pH值为2.6~2.9,氯化锰含量为12 g/L,电流密度为2.3 A/dm2。

【总页数】4页(P57-59)

【关键词】镀铁;正交试验;镀层形貌;显微硬度;磨损性能;内应力

【作者】李文鑫;范冠博;潘秉锁;伍涛

【作者单位】甘肃煤炭地质勘查院;中国地质大学工程学院;同济大学土木工程学院【正文语种】中文

【中图分类】TQ153.1

【相关文献】

1.关键因素对化学镀铁镀速的影响研究 [J], 张敏;李林泽;何为;胡文成;万小波;张云望;杜凯;张林

2.关于影响低温镀铁镀层性能因素的探讨 [J], 张亚萍

3.低温镀铁镀层强度与耐用性影响因素研究 [J], 袁连奇;刘建峰

4.SJ型低温干馏炉燃烧影响因素研究 [J], 刘杰;范晓勇;闫龙;高勇;李冬;周秋成

5.纯电动汽车行驶阻力影响因素和高低温阻力修正因子研究 [J], 李博;张朋;徐军辉;孙龙

因版权原因,仅展示原文概要,查看原文内容请购买。

电流密度对硫酸盐镀锌层性能的影响

电流密度对硫酸盐镀锌层性能的影响

邢乐红;黎德育;李宁;崔术新

【期刊名称】《电镀与涂饰》

【年(卷),期】2016(35)8

【摘要】采用由90 g/L Zn2+和6g/L浓硫酸组成的镀锌液,在电流密度3~

9A/dm2和温度50℃的条件下电镀锌475 s.分析了电流密度对镀锌层表观质量(明度)、微观形貌和耐蚀性的影响.结果表明,随电流密度增大,镀锌层的表现质量、微观形貌和耐蚀性均先改善后变差.当电流密度为4 A/dm2时,镀锌层的厚度为

10μm,综合性能最好.

【总页数】4页(P394-397)

【作者】邢乐红;黎德育;李宁;崔术新

【作者单位】牡丹江师范学院化学化工学院,黑龙江牡丹江 157012;哈尔滨工业大学化工学院,黑龙江哈尔滨 150001;哈尔滨工业大学化工学院,黑龙江哈尔滨150001;哈尔滨工业大学化工学院,黑龙江哈尔滨 150001;牡丹江师范学院化学化工学院,黑龙江牡丹江 157012

【正文语种】中文

【中图分类】TQ153.15

【相关文献】

1.温度对硫酸盐镀锌层性能的影响 [J], 邢乐红;黎德育;李宁;崔术新

2.电流密度对硫酸盐光亮镀锡的影响 [J], 高箐遥;王守绪;陈苑明;陈世金;何为;彭勇

强

3.镀锌层厚度对铝/镀锌板CMT搭接接头组织和性能的影响 [J], 王志平;靳朋礼;杨斯楠;贾鹏

4.氯化胆碱-尿素离子液体中镁合金表面电沉积电流密度对镀锌层性能的影响 [J], 王巍;初青伟;梁军;戴剑锋

5.温度和电流密度对亚硫酸盐电镀金的影响 [J], 肖江;张超;张伟;张云望;卢春林因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1试验

1. 1 基材前处理 基材为 45 钢,尺寸为 10 mm × 15 mm,端面前处

理如下: 砂 纸 逐 级 打 磨 → 绝 缘 包 扎 → 电 化 学 除 油 ( 10%的 NaOH 溶液,5 A / dm2 的直流电下阴极除油 3

2. 3 镀铁层的显微硬度

图 3 是镀层不同部位的显微硬度随电流密度的 变化曲线。可以看出,金属镀层硬度、微裂纹硬度都 随着电流密度的增大而升高; 金属镀层均在 490 HV 以上,6 A / dm2 时达到 581. 05 HV。这是由于随着电 流密度的增加,阴极极化作用变大,晶粒细化,位错密 度增高,从而强化了镀层; 微裂纹区域的硬度增长很 平缓,在 470 HV 左右,明显低于金属镀层,说明电流 密度的大小对此影响很小。

[3 ] 刘 艺,杨 森. 低温镀铁时电流密度对镀层性能的 影响[J]. 电镀与涂饰,2008,27( 2) : 15 ~ 16.

[4 ] 安 宁. 电流密度对无刻蚀低温镀铁性能的影响[J]. 电镀与环保,2009,29( 6) : 9 ~ 10.

[5 ] Tsyntsaru N,Bobanova J,Ye X,et al. Iron -tungsten alloys electrodeposited under direct current from citrate -ammonia plating baths[J]. Surface and Coatings Technology,2009, 203( 20 /21) : 3 136 ~ 3 141.

min,再阳极除油 2 min) →水洗→活化( 稀硫酸溶液, 室温,2 ~ 3 min,活化完后待镀面由亮白变为灰白为 佳) →水洗。阳极为工业纯铁,置于阳极袋中。

1. 2 电镀铁工艺

镀液 配 方: 400 g / L FeCl2 ,50 g / L KCl,50 g / L NaCl,10 g / L H3 BO3 ,5 g / L MnCl2 ,15 g / L NH4 BF4 ,pH 值为 3. 7。

表 1 试验条件

试样 1

J / ( A·dm - 2 ) 2

t/h 24. 0

2

3

16. 0

3

4

12. 0

4

5

9. 5

5

6

8. 0

[收稿日期] 2012 06 28 [基金项目] 中国地质大学( 武汉) 教学实验室开放基金

( SKJ2011083) 资助 [通信作者] 伍 涛( 1989 - ) ,硕士,主要从事金刚石工

工艺条件: 用 500 mL 的烧杯配制 5 份镀液,每份 镀液 400 mL,置于水浴槽中,以自动温控仪将镀液温 度控制在( 30 ± 1) ℃ ,电流密度为 2 ~ 6 A / dm2 ,根据 法拉第定律计算不同电流密度下镀层沉积厚度为 0. 6 mm 所需的电镀时间( 不考虑各电流密度下电流 效率的差异) 见表 1。

图 1 镀层表面的 SEM 形貌

2. 2 铁镀层的金相组织 镀铁层的金相组织见图 2。

图 3 镀层不同部位硬度

2. 4 镀铁层的能谱 图 4 为 3 A / dm2 镀铁层在打磨前能谱分析。镀

铁层在出槽后在真空环境下保存,以防止镀层表面氧 化。在未打磨镀层的光亮区域处进行点散射,其 EDS 谱见图 4a。由图 4a 可知,对应于金相分析的金属镀 层处仅含有 Fe 元素,说明此区域是一种纯铁组织。 由图 4b 微裂纹处( 对应黑色条纹) 点散射可以看到, 微裂纹处也仅含有 Fe 元素。

[9 ] 朱国宝. 常温镀铁层机械性能与沉积机理探讨[J]. 武 汉水利工程学院学报,1979( 4) : 107.

[10] 刘宗昌. 材料组织结构转变原理[M]. 北京: 冶金工业 出版社,2006: 5 ~ 8.

[11] 孙一唐,张铭钦,刘光波. 电沉积条件对工业镀铁层组 织结构的影响[J]. 电镀与环保,1985( 2) : 1 ~ 5. [编校:李鑫庆]

[2 ] Martin A,Rodriguez J,Fernández J E,et al. Sliding wear behavior of plasma sprayed WC -NiCrBSi coatings at differ-

ent temperature [J]. Wear,2001,250 /251( 2) : 1 017 ~

檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪

( 上接第 21 页) 状和针状枝晶组织、不规则板块状组织、团聚碳化钨 颗粒和打散的碳化钨颗粒组成。

( 2) 激光熔覆层经过磨损后,在磨屑、磨损表面及 距磨损表面 10 μm 的亚表层中均观测到粒度极其细 小的析出相。

图 2 不同电流密度下镀层的金相组织 400 ×

不同电流密度下镀铁层的组织形貌均为金属镀 层和黑色网状条纹,未发现晶粒和晶界; 有研究者认 为,黑色网状条纹为 Fe -C 共沉积物或铁素体和渗碳 体位错排列组织[7 ~ 9]。如果是铁素体与碳构成共晶

图 4 镀铁层打磨前的 EDS 谱

图 5 是该镀层暴露于空气中一段时间并打磨后 的镀层形貌和 EDS 谱。图 5a 成分仍为纯铁,但图 5b

2 结果与讨论

2. 1 镀铁层的表面形貌

图 1 是 2 种电流密度下镀铁层 表 面 的 SEM 形 貌。由图 1 可以看出: 2 种镀层表面组织均为连续半 球状小颗粒状,且有微裂纹; 2 A / dm2 时镀层的表面 颗粒尺寸稍粗,整体比较致密平整,裂纹较细小,无气 孔、针孔等缺陷; 6 A / dm2 时镀层表面裂纹粗大,数量 也较多。这可能由于随电流密度增大,镀层的内应力 增加所致。电流密度增大后,析氢副反应加剧,氢气 分子在阴极表面吸附或气体溢出而形成微孔[6]。

[摘 要] 为了适应金刚石工具的电镀铁,采用低温低电流密度直流电镀铁层。用扫描电子显微镜、显微硬度 计、金相显微镜研究了镀铁层的形貌、显微硬度、金相组织和组成。结果表明: 镀铁层的组织为金属镀层和黑色 网状条纹; 网状条纹处硬度较低,而金属镀层的硬度较高; 且随着电流密度的增大,金属镀层的显微硬度升高, 网状条纹硬度变化较小,但网状条纹逐渐变得粗大,数量增多; 低电流密度下获得的金属镀层为单相纯铁镀层, 黑色网状条纹并非共沉积组织,而是经氧化的微裂纹。 [关键词] 低温镀铁; 电流密度; 镀铁层; 形貌; 金相组织; 显微硬度; 组成 [中图分类号] TQ153. 1 [文献标识码] A [文章编号] 1001 - 1560( 2012) 12 - 0027 - 03

[6 ] 刘洪涛,顾卡丽. 低温镀铁层的微观结构和摩擦学性 能[J]. 材料保护,2004,37( 6) : 7 ~ 8.

[7 ] 崔永植,李 明,汪 红. 低温镀铁技术及其应用[J]. 维修与改造技术,2000,7: 35 ~ 36.

[8 ] 黄水星,高诚辉. 不同温度加热后镀铁层组织结构和机 械性能研究[J]. 福州大学学报,1986( 4) : 55.

物,其硬度 必 然 高 于 铁 素 体[10]。 本 工 艺 形 成 镀 铁 层 的网状组织硬度较低、网状条纹组织处的成分仅含有 铁元素,同时在分析显微硬度时,压痕一角也易产生 同样的裂纹。黑色网状条纹为微裂纹,不同电流密度 下随着电 流 密 度 增 大,镀 层 中 的 微 裂 纹 数 量 逐 渐 增 加,微裂纹也逐渐变粗,这是由于电流密度越大,镀层 的晶粒越细小,产生的拉应力更大,使微裂纹变粗且 密集。

DOI:10.16577/ki.42-1215/tb.2012.12.006 低 温 镀 铁 电 流 密 度 对 镀 层 组 织 形 貌 、组 构 与 硬 度 的 影 响

27

低温镀铁电流密度对 镀层组织形貌、组构与硬度的影响

伍 涛,潘秉锁,田永常 ( 中国地质大学岩土钻掘与防护教育部工程研究中心,湖北 武汉 430074)

( 3) 析出相的形貌近似于白色球状的小颗粒,粒 径尺寸约为数十到几百纳米。

( 4) 激光熔覆层中存在大量的亚稳相,处于过饱 和状态。磨损载荷和摩擦热的双重作用是激光熔覆 产生析出相的主要原因。

[参 考 文 献 ]

[1 ] 周圣丰,曾晓雁,胡乾午,等. 激光 -应复合熔覆 Ni 基 WC 复合层的工艺研究[J]. 激光技术,2009,33( 2) : 124 ~ 126.

低 温 镀 铁 电 流 密 度 对 镀 层 组 织 形 貌 、组 构 与 硬 度 的 影 响

29

微裂纹处含有了一定量的氧元素,说明镀铁层中的氧 是镀后微裂纹附近镀层在空气中氧化带来的,不是在 铁沉积过程中夹杂的,裂纹呈纵向凹槽分布,氧化铁 难以打磨去除。因此,镀层的组织是一种被裂纹分割 的纯铁组织。与黑色条纹中的氧是沉积过程中 Fe3 O4 夹杂引入的观点有别[11]。

图 5 镀铁层打磨后的 EDS 谱

3结论

( 1) 镀铁层组织表现为一种被微裂纹分割的纯铁 组织,微裂 纹 是 镀 层 沉 积 过 程 中 内 应 力 过 大 而 产 生 的; 微裂纹处在空气中易氧化形成氧化物,影响镀层 质量。

( 2) 随着电流密度的增大,镀铁层晶粒细化,表面 缺陷增多,微裂纹变粗且数量也逐渐增多。

1 022.

[3 ] 吴 莹,牛 焱. 激光熔覆添加碳化钨的镍基合金层的

组织和硬度研究[J]. 材料保护,2005,38( 2) : 61 ~ 63.

[4 ] Hidouci A,Pelletier J M,Ducoin F,et al. Micro -structural

and mechanical characteristics of laser coatings [J]. Sur-

face and Coatings Technology,2000,123 ( 1) : 17 ~ 23.