失效模式与效应分析

失效模式与效应分析

上失效模式与效应分析(failure modes and effects analysis, FMEA)¾又名:潜在失效模式与效应分析(PotentialfaiIUre modes and effects analysis),失效模式、影响与危害性分析(failure modes, effects, and criticality analysis, FMECA)A概述失效模式与效应分析(FMEA)是一步步地识别在设计、生产或装配过程以及最终产品和服务中全部可能失效的一种方法。

“失效模式”意思是可能产生某些失效的方式或模式。

失效是任何的错误或者缺陷,尤其是那些影响顾客的、潜在的或实际的。

“效应分析”指的是争论这些失效的后果或效应。

这些失效依据他们结果的严峻性、发生的频率以及被检测到的简洁度优先排序。

FMEA的目的是从有最高的、优先级的开头来实行行动消退或者削减失效。

FMEA通常把当前有关失效的学问以及所实行的行动文档化,用于持续的改进。

FMEA用于设计中预防失效的发生,之后又用于正在进行的过程操作中的掌握。

抱负地说, FMFA 开头于产品的概念设计阶段,贯穿于产品或服务的整个生命期中。

FMEA在19世纪40年月最早被应用于美国的军队中,然后在航空和自动化行业得到进一步的进展应用。

一些行业已经把FMEA的标准正规化,下面是一个综述。

在实行FMEA过程之前,需通过其他的参考资料和培训,从而学习更多关于组织和行业的标准和具体的方法。

>适用场合•当一个产品或服务正在被设计或者重复设计时,在QFD之后或者在设计完成之后;•当以全新的方式应用现有的过程、产品或服务时;•在形成新的或改进过程的掌握方法以前;•当对现有的过程、产品或服务方案改进的时候;•当分析现有的过程、产品或者服务失效缘由时;•贯穿于过程、产品或者服务的生命期中定期进行检查。

>实施步骤这只是一个也许的过程,具体的细节则随着组织或行业的标准而有所变化。

失效模式与效应分析

國際間采用FMEA之狀況

1.ISO9004 8.5節FMEA作為設計審查之要項。 2.CE標志,以FMEA作為安全分析方法。 3.ISO14000,以FMEA作為重大環境影響面

分析與改進方法。 4.QS9000以FMEA 作為設計與制程失效分

析方法。

設計FMEA之目的

1.幫助設計需求與設計方案的評估。 2.幫助初始設計對制造和裝配的需求。 3.在設計發展階段,增加失效模式和系統效應分析的次數。 4.提供另一項分析資訊,幫助設計驗證之規劃。 5.根據對顧客需求的影響性,列出失效模式的排序,並按序改

統或零件名稱或零件名稱和編號。 (3)設計責任者:填入OEM、部門和小組,也包括供應商名稱。 (4)準備者:填入準備FMEA責任工程師的姓名、電話號碼、公司。 A.系統FMEA範圍:

-底盤系統;-點火系統;-內部系統 B.子系統FMEA範圍

-底盤系統之前懸吊系統 C.零件範圍

-“Strut”為前懸吊系統之零件。

4.1980年修改為MIL-STD-1629A,延用至今 5.1985由國際電工委員會(IEC)出版之FMECA國際標準

(IEC812),即參考MIL-STD-1629A加以部份修改而成。

FMEA之特徵

1.是一項以失效為討論重點的支援性與輔助性的可靠度技術。 2.用表格方式進行工程分析,使產品在設計與制程規劃時,早

項目 功能

潛在 失效 模式

潛在 嚴 等 潛在原 發 現行預

失效 重 級 因設備 生 防設計

效應 度

失 效 度 管制

現行檢 難 風險 建議 負責

測設計 管制

檢 度

優先 數

措施

人與 日期

采行 措施

執行結果 S O D RPN

风险评估技术-失效模式和效应分析(FMEA)及失效模式、效应和危害度分析(FMECA)

失效模式和效应分析(FMEA及失效模式、效应和危害度分析(FMECA)1 概述失效模式和效应分析(Failure Mode and Effect Analysis ,简称FMEA)是用来识别组件或系统未能达到其设计意图的方法。

FMEA 用于识别:•系统各部分所有潜在的失效模式(失效模式是被观察到的是失误或操作不当);•这些故障对系统的影响;• 故障原因;• 如何避免故障及 /或减弱故障对系统的影响。

失效模式、效应和危害度分析(Failure Mode and Effect and Criticality Analysis ,简称 FMECA)拓展了 FMEA 的使用范围。

根据其重要性和危害程度,FMECA 可对每种被识别的失效模式进行排序。

这种分析通常是定性或半定量的,但是使用实际故障率也可以定量化。

2 用途FMEA 有几种应用:用于部件和产品的设计(或产品) FM EA ;用于系统的系统FMEA ;用于制造和组装过程的过程 FMEA ;服务FMEA和软件FMEA。

FMEA/ FMECA 可以在系统的设计、制造或运行过程中使用。

然而,为了提高可靠性,改进在设计阶段更容易实施。

FMEA/ FMECA 也适用于过程和程序。

例如,它被用来识别潜在医疗保健系统中的错误和维修程序中的失败。

FMEA/FMECA 可用来:•协助挑选具有高可靠性的替代性设计方案;•确保所有的失效模式及其对运行成功的影响得到分析;•列出潜在的故障并识别其影响的严重性;•为测试及维修工作的规划提供依据;• 为定量的可靠性及可用性分析提供依据。

它大多用于实体系统中的组件故障,但是也可以用来识别人为失效模式及影响。

FMEA 及 FMECA 可以为其他分析技术,例如定性及定量的故障树分析提供输入数据。

3 输入数据FMEA 及 FMECA 需要有关系统组件足够详细的信息,以便对各组件出现故障的方式进行有意义的分析。

信息可能包括:• 正在分析的系统及系统组件的图形,或者过程步骤的流程图;• 了解过程中每一步或系统组成部分的功能;• 可能影响运行的过程及环境参数的详细信息;• 对特定故障结果的了解;• 有关故障的历史信息,包括现有的故障率数据。

失效模式与效应分析 (FMEA)

失效模式與效應分析 (FMEA)何謂「FMEA、FMECA」?FMECA 是兩種分析技術的總稱:1.FMEA﹝故障型式及其影響分析﹞2.CA﹝Criticality Analysis, 嚴重度分析﹞與失誤樹分析一樣,故障型式影響及嚴重度分析﹝failure modes, effects and criticality analysis, 簡稱 FMECA﹞,首先在美國國防科技中研究發展,且在國防部各機構中普遍應用﹝DOD, 1980﹞,後來漸應用於工業界。

在核能、化工、石化、海上鑽油等高風險工業中,自不例外。

工業界的設計工程師與可靠度﹝Reliability﹞工程師常運用 FMECA 以預測複雜的產品的可靠度,預估一件產品的零件在某特定的時間及情況下,如何失去其功能,故障的次數是多少,故障之後對其他零件或對整個系統會產生怎樣的影響等。

FMECA 的功用不止於可靠度一端,其分析所得的資料,尚可作下列用途:1.協助評估所設計的裝置,如複聯系統﹝Redundancy﹞、故障偵測,以及fail-safe 特性等。

2.對測試、採購﹝Procurement﹞、檢查、改善措施等提供先後順序的參考資料。

3.提供失誤隔絕﹝Fault isolation﹞及維護性﹝Maintainability﹞分析的參考資料。

4.提供系統安全分析﹝如失誤樹分析﹞所需的硬體資料。

FMECA 可在系統週期的任一階段中,依計劃內容之需要,以不同深淺程度實施,但在設計階段的初期,一旦所需的設備確定之後,即應實施。

FMECA 的對象是系統或子系統中的零組件,尤其對於複雜的系統中的設備零件,最能發揮其故障針砭的功效,此為其他系統安全分析技術不能望其項背之處。

但因其分析對象大多限於硬體,故對於人為因素和作業環境因素較少納入分析考慮範圍。

因此,如能將 FMECA 與失誤樹分析合併使用,必更能瞭解整個作業系統的危害,進而防範事故生。

摘於【環安 Q&A】。

失效模式与效应分析(FMEA)

失效模式与效应分析 (FMEA)

起源

FMEA大约于1950年代由美国Grumman公 司提出,当时由于飞机系统复杂并且需要 预防失效情况发生,因此渐渐发展成安全 性与可靠度的设计模式,以期能够增加产 品质量,降低不良问题的发生。

FMEA具体项目

• 累积经验,早期发现失效原因及采取因应之道。 • 促进设计改良。 • 改善操作方法及建立维护计划的参考。 • 帮助操作人员之训练,让员工能在短期内找出 失效原因与解决之法。 • 公司人员异动时,能让员工快速上手。

FMEA表格建立

失效机率

字码体系

严重性分析

多要因评估法

单要因评估法

列表评估法

失效报告

范例

范例

范例

范例

范例

故障树分析符号

故障树分析范例

故障树简化

故障树关键性估计范例

结论

• 透过FMEA模式,可有效找出来自品失效原因,进而解决问题,是一 个可靠性的解析手法。 • 藉由实施FTA ,能让不希望发生的事情明确化,并能判别事件发 生时所带来的一些事象与对成品的影响。

PFMEA失效模式与效应分析

PFMEA失效模式与效应分析PFMEA (Process Failure Mode and Effects Analysis) 是一种系统化的方法,旨在识别和评估过程中的失效模式和效应,以及实施预防措施以消除或减轻其影响。

它是一种以预防为导向的质量管理工具,可以减少产品和过程的风险,并提高生产效率。

在本文中,我们将详细介绍PFMEA 的概念、步骤和应用。

1.选择需要进行PFMEA的过程:选择一个关键的、影响重要产品质量的生产过程进行分析。

2.确定过程流程:绘制出该过程的流程图,以全面了解该过程的每个步骤和环节。

3.确定潜在失效模式:通过对每个步骤进行讨论和分析,确定可能出现的失效模式和失效效应。

4.确定失效原因:确定每个失效模式的潜在原因,例如原材料质量不合格、操作不当或设备故障等。

5.评估失效的严重程度:对每个失效效应进行评估,根据其对产品质量和客户满意度的影响,确定失效的严重程度。

6.评估失效的可能性:对每个失效原因进行评估,确定其发生的可能性。

这可以通过过去的经验、数据分析和专家意见来判断。

7.评估当前预防控制措施:评估当前过程中已采取的预防控制措施和探测控制措施的有效性和可靠性。

8.确定潜在预防措施:根据失效的严重程度和可能性,确定实施新的预防措施或改进现有控制措施的关键点。

9.优先级排序和实施措施:根据失效的严重程度、可能性和控制可靠性,对预防措施进行优先级排序,并制定实施计划。

10.跟踪和监测措施的实施效果:实施预防措施后,跟踪和监测结果,确保措施的有效性和可持续性。

1.产品设计阶段:在产品设计和开发阶段使用PFMEA可以识别潜在的设计缺陷,提前采取措施来确保产品质量和可靠性。

2.工艺优化和改进:通过对生产过程进行PFMEA,可以发现可改进的环节和潜在的问题,从而优化生产效率和质量。

3.新生产线的引入:在引入新的生产线或设备时,使用PFMEA可以帮助识别潜在的问题和风险,确保新工艺的稳定性和可靠性。

失效模式与效应分析18.6.20

是

否

2.该项是否为整体流程中唯一的一处弱点? 一旦 失效会造成系统失败(关键点)

是 是 3.是否已有有效的控制措施应对该失效模式的发生 ? (控制)

否

停止

否 是 4.该危害是否很明显,即使缺乏控制措施也能轻易察觉? (可侦测性) 否

继续进行HFMEA步骤5

步骤 5 行动和结果测量 A 确定是否要“排除eliminate”、“控制control”或“接受 accept”失效模式原因,记录在HFMEA工作表。 B 确定每个需要排除或控制的失效模式的行动描述。 C 确定将对重新设计的流程进行分析和结果测试的措施。

不常 可能发生(2-5年内可能发生) Uncommon

罕见 Remote 不太可能发生(5-30年内可能发生)

检测度(D,Detection):

指现行控制方法侦测发生失效的原因或失效模式的评价指

针。

风险率的衡量-风险关键指数RPN

• RPN= S x P x D

五分级当P或D是4或5时,矫正措施必须能降到3或更低 当S是5时,P或D必须是2或更低

D 确定一个负责任的个人按要求来完成建议的行动。

E 表明上级管理层是否同意所建议的行动。

The End!

Thanks!

FMEA的好处

•为建立改善措施的优先顺序提供一个原则进行 预防改善。 •确保所有想象得到失效模式和影响,在正常的 操作情况之下均被考虑到。 •提供过去的资料给未来参考、协助分析失效的 范围和考虑设计的变更。 •藉由适当管理工具寻找、调查造成失效的原因, 予以适当管制。 •在设计审查的管理中,确保工程结构中失效预 防的效果。 •技术及经验累积(PDM)。

设备或设 损失超过25万 施 火警需撤离 火灾

dfmea七步分析法

dfmea七步分析法DFMEA(Design Failure Mode and Effects Analysis),中文名为设计失效模式及效应分析,是一种预防性的设计分析方法,是指根据产品设计过程中的失效模式、失效原因和失效后果,提前识别并采取针对性的预防和纠正措施的一种工具。

DFMEA是在产品设计初期进行的一种分析工具,通过识别和评估可能影响产品功能和性能的失效模式,以及这些失效模式的原因和后果,来帮助设计团队及时发现潜在问题,并提前采取有效的预防措施,从而降低产品的失效风险,提高产品的可靠性和安全性。

DFMEA的七步分析法是一种常用的DFMEA分析流程,它包括七个步骤,用于逐步进行产品设计失效模式及效应分析,具体步骤如下:第一步:确定分析的范围首先确定本次DFMEA分析的范围,即分析的对象是哪个产品或系统。

在确定范围时,需要考虑产品的组成部分、功能模块及关键特性,以及可能与之相关的外部环境因素。

同时还要明确分析的目的、预期结果和时间表。

第二步:制定DFMEA团队在这一步骤中,需要确定参与DFMEA分析的团队成员,包括设计工程师、生产工程师、质量工程师、供应商等相关人员。

团队成员需要具备相关的产品知识和技术经验,以便能够全面、系统地分析产品的失效模式及效应。

第三步:识别失效模式在这一步骤中,团队成员需要开展头脑风暴和讨论,识别可能导致产品失效的所有可能模式。

失效模式是指产品在特定使用条件下可能发生的失效形式,可以包括物理失效、功能失效、系统性失效等。

第四步:确定失效模式的原因在这一步骤中,需要确定导致每个失效模式的根本原因。

通过深入分析,识别可能导致失效模式的物理、化学、材料和工艺因素,找出失效的根本原因。

第五步:评估失效后果在这一步骤中,需要评估每个失效模式可能带来的后果,包括对产品性能、功能、安全性、可靠性以及用户体验的影响。

通过评估失效后果,可以确定失效的严重性和影响范围,为后续的风险控制和预防措施提供参考。

潜在失效模式与效应分析

潜在失效模式与效应分析潜在失效模式与效应分析(Failure Mode and Effects Analysis,FMEA)是一种常用于产品设计与制造过程中的质量管理工具,用于识别和分析可能的失效模式和其对产品或系统性能的潜在影响,从而采取相应的改进措施以提高产品的可靠性和安全性。

FMEA包括三个关键步骤:识别潜在失效模式、分析失效效应和确定风险优先级。

首先,团队通过对产品或系统进行系统性分析,并结合以往经验,识别出所有可能的失效模式。

这些失效模式可能发生在产品的各个环节,如设计、制造、装配、运输和使用等。

然后,团队对每个失效模式进行评估,分析失效效应。

失效效应可能包括对产品功能、性能、可靠性和安全性的影响。

最后,根据失效模式和效应的严重性和概率,确定风险优先级,以便制定相应的改进措施。

FMEA的核心目标是预防失效,并通过优先处理潜在的高风险失效来提高产品质量和可靠性。

通过分析失效模式和其效应,可以识别导致失效的根本原因,并采取相应的纠正和预防措施。

FMEA可以帮助团队更好地理解产品的设计和制造过程中的潜在问题,并预测可能的质量和安全风险,从而减少后续的成本和不良后果。

FMEA也有助于团队提高对产品的理解和共识。

在FMEA过程中,团队成员就产品的设计和制造问题展开讨论,共同评估潜在的失效模式和其效应,并制定改进措施。

通过这些讨论,团队可以发现和纠正潜在的问题,并提高各部门之间的沟通和合作。

FMEA的应用领域广泛,适用于各类产品和系统的设计和制造过程。

例如,汽车制造业常用FMEA来识别和纠正潜在的设计和制造缺陷,提高汽车的质量和安全性。

医疗设备制造商也使用FMEA来评估产品的安全性和性能,减少医疗事故的风险。

此外,航空航天、电子、化工等行业也都广泛应用FMEA来提高产品的可靠性和安全性。

总之,潜在失效模式与效应分析(FMEA)是一种非常有用的质量管理工具,通过识别和分析潜在的失效模式和其效应,帮助团队预防失效、提高产品的可靠性和安全性。

潜在的失效模式与效应分析

潜在的失效模式与效应分析潜在的失效模式与效应分析(FMEA)(Failure Mode and Effects Analysis)是一种用于识别和评估潜在失效模式及其对系统或过程性能的影响的方法。

它被广泛应用于各个行业,包括制造业、汽车工业、医疗保健等,用于提前预防潜在的问题和缺陷,减少风险和成本。

FMEA方法通过系统地识别可能的失效模式、评估其严重性、确定其潜在的原因和效应,并制定相应的预防措施和应对措施来提升产品和过程的质量。

具体而言,FMEA步骤包括:1.确定分析对象:确定要进行FMEA分析的系统、产品、流程或部件。

2.建立团队:组建由跨职能团队成员组成的FMEA分析团队,以确保全面的视角和专业知识。

3.描述分析对象:对分析对象进行详细描述,包括功能、特性、运行条件等。

4.列举失效模式:通过头脑风暴或专家判断,列举所有可能的失效模式。

5.评估严重性:评估每个失效模式对系统或过程性能的影响,包括安全性、可靠性、维修性、性能等方面。

6.确定原因:分析每个失效模式的潜在根本原因,通过鱼骨图、5W1H分析等方法找出原因。

7.评估概率:评估每个失效模式发生的可能性,可以借助历史数据、统计分析等方法。

8.制定预防措施:针对每个失效模式,制定预防措施来减少失效概率或降低严重性。

9.制定应对措施:针对每个失效模式,制定应对措施,包括监测、检测、报警、维修等,以减少影响。

10.重新评估:根据预防和应对措施的实施情况,重新评估每个失效模式的概率和严重性,并对措施进行迭代改进。

FMEA方法的优势在于可以提前预防潜在的问题和缺陷,减少风险和成本。

通过系统地分析潜在失效模式和其效应,可以及早采取措施进行风险管理和改进,提高产品和过程的质量。

此外,FMEA还能够改善跨职能团队的沟通和协作,增强问题解决能力和质量意识。

然而,FMEA方法也存在一些潜在的局限性。

首先,FMEA方法无法准确预测未来的潜在失效模式和效应,而只能基于现有的经验和知识进行分析。

IATF16949失效模式和效果分析FMEA控制程序.docx

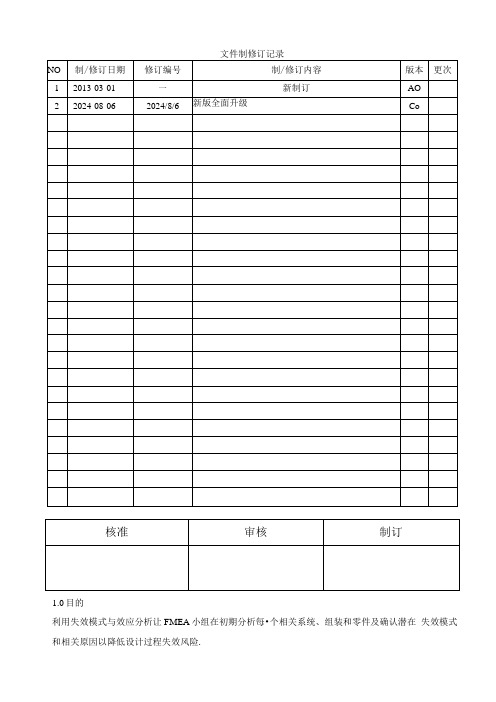

1.0目的利用失效模式与效应分析让FMEA小组在初期分析每•个相关系统、组装和零件及确认潜在失效模式和相关原因以降低设计过程失效风险.2.0适用范圉本公司所有汽车件五金系列新产品及新工艺均适用。

注:非汽车件产品不强制要求执行该程序.3.0权责FMEA小组负责FMEA运作.4.0定义4.1 FMEA:利用工程去分析产品零、组件可能失效的模式及原因,研究失效的模式对系统可能产生的影响及严重程度:4. 2失效4. 2.1在规定条件下(环境、操作、时间等)不能完成既定功能;4. 2. 2在规定条件卜.,产品参数值不能维持在规定的上卜限之间。

4. 2. 3产品在工作范围内,导致零组件如性能失效、重金属超标等正常规范以外之异常现象均属之。

4.3系统:此处专指FMEA之对象物,或为零件之某部位、或为零件、或为组合、或为总成、或为机构…。

4.3.1子系统:系统之构成件,如零件之对组合,组合之对总成等,为上游工程(前制程)状态。

5.0作业内容5.1失效模式与效应分析不是依靠制程管制来克服,是用现有技术或考虑制造及组装过程的限制来减少设计上潜在的问题,如:5.1.1需要的工艺流程图:5.1.2组装的空间或要求的工具:5. 1.3产品材料的限制:5.L 4制程能力或效能。

5.2FMEA 编号:6. 2.1填入FMEA文件编号以便可以追踪使用:7. 2. 2 FMEA表编号,依产品编订.8.3型别:填入要分析设计产品型别.5.4FMEA日期:填入最初FMEA被完成日期,和最新被修订日期。

5.5关键日期:填入FMEA计划完成的日期。

该日期不能超过开始计划生产日期。

5.6项目N0:以流水号厂99方式编入。

同一项目再细分时允许以“一”(允号)方式编号,例4T, 4-2, 4-3。

5.7部位(构成部品)名称:填入被分析之构成部品或工程名称,使用之名词应和预定发行之工程规格上所显示的相符.5. 8机能:尽可能简洁地依设计意图填入被分析部位的机能。

FMEA

严重性 (Severity)评估失效模式发生时引致的后果的严重程度

发生频率(Occurrence)某一特定失效原因/机制出现的频次 难检度 (Detection)控制方法可探测失效模式/原因的能力的评估

31

纠正措施

根据风险优先数的大小优先次序为失效模式制定建议改善行动。当 完成 建议行动后,重新评估失效模式的发生频率指数(O)及难检度指

改变产品的设计/工序。 事先花时间很好地进行综合的 FMEA 分析,能够容易、低成本地对产 品或过程进 行修改,从而减轻事后修改的危机。FMEA 能够减少或消除 因修改而带来更大损失的机会。

10

成 本

客户投诉

寻找方法及 解决问题

制造与装配 $ 设计验证

FMEA

预防 设计 生产 应用

产品策划

11

5. 推行失效模式及效应分析的准备

如何能 预防及发现 这种 原因及错误?

这种方法 发现这种问题 有多好?

34

分级分类管理

由于经济、资源、控制和时效的各种因素的影响和限制,在实 施FMEA时通常要采取分级和分类的管理方法。

35

危险的(Critical)特性

这些特性会影响生产的产品/服务是否符合政府法规和安全规定。譬如:

正式法律/规章 工业标准 顾客需要 内部工程需要或主要测量指标(诸如:尺寸、温度、压力等等)

请小组组织讨论,并按下面图示要求分析手电筒筒体的主要功能。 手电筒筒体

连接各单元 固定电池

X2

。。。

Xn

。。。。。。

22

风险评估

一般来说,风险评估主要进行两种分析,即:“故障分析”、“后果分析 ”。 - 故障分析 对各功能的可能出现故障情况进行研究,利用故障树分析详细描述各种 故障的失效模式。

失效模式和效应分析

4

FMEA 的应用

应用背景

FMEA可以用于新系统或流程的设计阶段,预防差错的发

生;也可以应用于现存系统或流程的改进过程,对各种可

能的风险进行分析与评估,并根据风险的大小改进工作流

程。

假设流程中会产生的失效模式以及后果

目录

ONTENTS

1 FMEA的概念 2 FMEA 的应用 3 FMEA的实施方法 4 透析室具体案例分析

什么是FMEA?

失效模式与效应分析(FMEA)是一种用来确定和预防潜在风险的管理方法和工具,它的首要 目标是通过系统的审查每个可能的失效环节来消除差错事件发生的机会。 FMEA是一种在风险发生之前,通过识别和纠正潜在失效因素,主动评估风险,在错误发生前 预防错误发生的风险管理方法。此模式的重点是预防,是对不良事件发生前的预防而非事情 发生后的弥补。 据相关文献显示,约 60%的医疗差错是可以避免的,其中 70%的原因是系统和流程漏洞。失 效模式重点在于预防失效,优化和改进程序中的高风险因素,保障医疗护理安全。 它是一种预防失败的结构性系统分析方法。

10

分析评价

计算RPN风险优先系数:

1、工作流程不完善 2、护士责任心不强 3、查对制度落实不到位 4、重点环节管理不到位 5、医护之间沟通失败

排列优先次序

11

执行措施及评价结果

监督管理查对制度的落实情况

组织强化学习查对制度,严格 落实双人查对制度。

1

V信制作ppt:406261712

3

4

给药执行情况的定期评

寻找发生的

原因 制定预防失效的措施。

5

FMEA 的应用

失效模式与效应分析(FMEA)

失效模式与效应分析(FMEA)一、定义失效模式与效应分析(failure mode and effects analysis,FMEA)是一种前瞻性的管理模式,是在行动之前就认清问题并预防问题发生的分析。

FMEA由失效模式(failure oode,FM)及效应分析(effects analysis,EA)两部分组成。

其中,失效模式是指能被观察到的错误或缺陷(俗称安全隐患),应用于护理质量管理中就是指任何可能发生的护理不良事件;效应分析是指通过分析该失效模式对系统的安全和功能的影响程度,提出可以或可能采取的预防改造措施,以减少缺陷,提高质量。

二、目的、目标FMEA的目的是防患未然;设计屏障,让事情不要发生;降低损害,即使有风险存在,也是可容许的最低风险;是发现、评价流程中潜在的失效及其后果,找到能够避免或减少这些潜在失效的措施,并将上述过程文件化。

FMEA的主要目标是分析现有系统(流程)或将建立之系统(流程):哪里会出错?一旦出错会有多糟糕?哪里需要修正以避免事故发生?三、执行时机1、新设计的流程2、修改现行的流程3、旧的流程用于新的情境中四、实施步骤(一)步骤一:确认问题选择那些高风险或非常薄弱的程序进行研究。

高风险流程的特性有:高复杂性(步骤多)的作业、高差异性的输入来源、未标准化的作业、紧密相依的作业、作业时间间隔太紧或太松、高度依赖人员的判断或决定。

医疗行为中的高风险流程有:用药、病人处于危险的操作流程(放射治疗,CT扫描,磁振造影)、输血与输成分血、抑制作用的药物、对高危人群进行照顾或提供服务、与复苏相关等。

(二)步骤二:组建团队组建一个多学科的综合FMEA团队,团队中至少应该有一个领导者、一个所硏究流程方面的专家、一个FMEA咨询师(即FMEA专家,可以为团队领导者提供建议,保证FMEA的顺利实施)、一个对所研究流程不太熟悉的人(可以从不同的角度和方面提出有价值的建议)。

一般建议团队成员在6〜10人之间,以便于管理,所有成员必须接受过FMEA培训。

失效模式与效应分析

(三)失效效應(Effects of Failure) 從顧客的觀點(內部或外部)來看,失效模式對於產品的 系統、子系統和零組件對於產品功能的影響或效應,尤 其要注意是否危及安全要求和觸犯法規規制。失效效應 通常可從下列資料得知:歷史資料、保固文件 市場使 用報告、顧客抱怨 相似零件的FMEA、可靠性資料。

統的潛在弱點。 (2)DFMEA:設計FMEA (3)PFMEA:製程FMEA (4)Service FMEA:售後服務FMEA

PPT文档演模板

失效模式与效应分析

五、失效模式與效應分析(FMEA)的種類

至於這四種FMEA,應該在那個階段實施,何時 完成,和產品品質計劃的介面又是如何呢?我們在 APQP產品品質計劃時間表上標上四種FMEA實施的起 始點,就能一目瞭然。(圖2)

PPT文档演模板

失效模式与效应分析

一、失效模式與效應分析(FMEA)的沿革

1960年代,美國軍方和NASA在執行設計審查時,規定必 須使用FMEA,FMEA於是逐漸在工業界推廣開來。1972年美國 Ford汽車公司成立可靠度方案小組研議FMEA,之後將FMEA作 法制定於該公司Q-101標準內。台灣的福特六和公司品質保 證部亦在1986年4月發佈中文版「不良模式分析手冊」 (Potential Failure Mode and Effects Analysis for Manufacturing and Assembly Processes),要求申請Q1供 應商認證的協力廠執行FMEA。1991年美國Ford汽車公司改組 了Power train Operations,把原來Dimensional Control Plan (DCP)擴大應用範圍,成為Dynamic Control Plan, 而FMEA即是DCP當中的要項之一。

FMEA失效模式与效应分析

FMEA失效模式与效应分析

FMEA是一种常用的质量管理方法,全称为“失效模式和影响分析”(Flure Mode and Effects Analysis)。

它是一种定量分析工具,用于衡量所研究系统的某种失效模式和这种失效模式带来的效应。

它可以通过对失效模式进行系统的分析和归纳,找出并解决潜在的失效模式,从而提高产品、过程和系统的质量和可靠度。

下面我们来详细了解一下FMEA失效模式与效应分析。

一、FMEA的基本概念

FMEA是一种质量管理工具,可以对产品制造或过程设计进行评估,以识别可能出现的失效模式,并预先采取相应的改进措施以消除或减轻风险。

该方法可以帮助组织识别潜在问题并提供预防性控制,以最大程度地降低可能的风险。

FMEA通常包括以下步骤:

1.识别和描述潜在的失效模式;

2.评估和量化失效模式的可能性、严重性和检测能力(即失效模式对产品质量和可靠性的影响);

3.识别并建议风险缓解措施。

二、FMEA的分类

FMEA可以分为设计FMEA(DFMEA)和过程FMEA(PFMEA)两种类型。

1.设计FMEA( DFMEA)

1。

工序失效模式与效应分析及措施

工序失效模式与效应分析及措施工序失效模式与效应分析(PFMEA)是一种用于预防和识别潜在过程故障的方法。

这种方法通常应用于制造业,但在其他领域也有一定的应用。

PFMEA的目的是通过确定潜在失效模式、评估其严重性和频率,以及确定预防措施和探测措施,来减少失效的可能性。

首先,进行PFMEA时,需要对失效模式进行定义和描述。

失效模式是指一个工序或过程在特定条件下导致产品或服务无法满足要求的方式。

例如,在汽车生产中,一个可能的失效模式是焊接不牢固,导致出现焊接痕迹或裂缝。

其次,对于每个失效模式,需要分析其可能的效应。

效应是指失效模式对产品或服务的影响。

例如,在上述焊接失效模式的情况下,效应可能是车身结构不稳定,可能导致安全问题。

然后,需要评估每个失效模式的严重性。

严重性是指一个失效模式对产品或服务的影响程度。

评估严重性时可以使用尺度,通常是从1到10,1代表影响不严重,而10代表影响非常严重。

评估严重性需要综合考虑安全、质量、成本和客户满意度等因素。

在评估严重性的基础上,需要进一步评估失效模式的发生概率。

发生概率是指失效模式发生的频率。

评估发生概率时需要考虑工序的稳定性、操作人员技能、设备维护状况等因素。

最后,在确定了失效模式的严重性和频率之后,需要采取预防措施和探测措施来减少失效的可能性和损害程度。

预防措施是指在工序实施之前采取的措施,例如改进工序流程、提高操作人员培训水平、优化设备维护计划等。

探测措施是指在工序实施过程中采取的措施,例如使用传感器监测焊接温度、使用检测仪器检验焊接强度等。

为了确保PFMEA的有效性,还需要建立一套有效的反馈机制,及时反馈实施预防措施和探测措施的效果,以及发现新的失效模式和效应。

总结起来,工序失效模式与效应分析是一种预防和识别潜在过程故障的方法。

它通过定义和描述失效模式、分析其效应、评估严重性和发生概率,以及采取相应的预防措施和探测措施,来减少失效的可能性和损害程度。

3.失效模式与效应分析

度损失

毒物外泄/火灾

严重需撤离

需外部协助处理火 警与毒泄

初期可控制住

很轻微影响

(2)频度(O)发生的可能性:是指这个失效模式发生的可能性有多高。在1-10分之间选择一个分数,1分 为几乎不可能发生,10分为极可能发生;还可分为几乎不可能、不太可能、有可能、很可能和极可能5级。

分析并列出每一个失效模式中可能的潜在原因

(1)根据人、环境与设备等因素找出潜在失效原因。 (2)结合因果关系分析法对每一一个子流程进行分析,确定失效影响。

制定失效模式调查表

确定评判标准

严重度(S)、频度(O)发生的可能性和易探测度(D)

组织团队成员评估打分

分别对严重度、发生频率和不易探测度,按照各评判标准进行讨论最后统一意见给以分值。 也可由每个团队成员分别打分,最后取平均分

执行时机

新设计的流程 修改现行的流程 旧的流程用于新的情境中

01 确认问题

实施步骤

02 组建团队

03 画出流程

04 失效模式分析

08

总结分析 标准化

07 实施与效果检查

06 制定改善计划

05 计算风险优先数

步骤一:确认问题

选择那些高风险或非常薄弱的程序进行研究

高风险流程的特性有:高复杂性(步骤多)的作业、高差异性的输入来源、未标准化的作业、紧 密相依的作业、作业时间间隔太紧或太松、高度依赖人员的判断或决定。

1.计算:RPN=S×O×D;最低:1×1×1=1;最高:10×10×10=1000

RPN越高说明安全隐患越大,是急需采取措施及时改善的部分,制定纠正和预防措施,跟 踪控制措施的实施情况,更新失效模式分析表。

2.评判结果:根据计算出的RPN将每一失效模式从高到低排列优先顺序,选择前3-5位作为 优先改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

早知道 作好防震設計 就不會 造成大樓倒塌 早知道 改進電力輸配設計 就不會 造成全台大停電 早知道 不濫墾濫伐 就不會 造成土石流 早知道 作好排水系統 就不會 造成淹大水

有些 早知道 是必需的! 有些 就不會 是不允許發生的

核能電廠、水庫、衛星、飛機…….

有效運用 FMEA 可減少事後追悔

2

•設法將政府與軍方過去所發展之可靠度工程技術 移轉到車輛工業,這是建立車輛工業可靠度工程 技術能力的最快捷有效的方式。 •發展並應用製程設計保證技術,以增強現有之產 品設計保證技術。 •發展資訊系統,並與可靠度資訊應用結合。

產品風險、可靠度評估與設計分析

2.QS 9000 品質系統之各種作業程序與參考手冊,成為 美國車輛工業共同之作業準則,並且有成為全世界車 輛業共同規範之趨勢。

4

什 麼 是 FMEA

”我先……所以沒有”

我先 看了氣象預報 所以沒有 淋成落湯雞 我先 評估金融大樓高度 所以沒有 影響飛安 我先 設計電腦防火牆 所以沒有 被駭客入侵 有些 我先 是必需的! 有些 所以沒有 是預期可避免的 核能電廠、水庫、衛星、飛機…….

有效運用 FMEA 可強化事先預防

3.工程人員普遍缺乏整體系統開發觀念,前端工程分析 作業無法連貫,分析工作變成多餘而無效的,造成許 多在研發初期就應該做好預防的工作,卻要等到進入 原型生產,才提出修改建議進行矯正,如此不僅浪費 時間,而且浪費金錢。 4.必頇要有整體性之規劃,並且循序漸進地逐步改善企 業之研發環境。 3

什 麼 是 FMEA

(建議將所有小組成員名字、單位、電話號碼、地址等另行列表)

22

設計 FMEA 填寫說明

(9)項目/功能 填入要被分析的名稱和編號,利用專用名 詞和工程圖面上顯示的設計等級。於首次正式 發行之前,可以使用實驗時使用的編號。 儘可能簡潔地,填入被分析項目的功能使 之符合設計意圖。包括這個系統作業相關環境 的資訊 (如:定溫度、壓力、濕度範圍) 。如果項 目包含一個以上有不同潛在失效模式功能時 , 則列出所有個別功能。

5

FMEA 的基本概念

1.對失效的產品進行分析, 找出零組件之失 效模式,鑑定出它的失效原因,研究該項 失效模式對系統會產生什麼影響。 2.失效分析在找出零組件或系統的潛在弱點 ,提供設計、製造、品保等單位採取可行 之對策。

3.經由關鍵性分析找出系統關鍵失效元件,及 早進行設計研改強化產品品質。

6

19

FEMA 與 CA 關鍵分析

•定量分析之嚴重級:以失效效應機率(ß )表示

失效效應機率 系統完全喪失 極可能喪失 可能喪失 幾乎不可能喪失 對系統無影響

20

(ß ) 1.0 0.2 0.1 0.01 0.001

FEMA 與 CA 關鍵分析

•失效模式關鍵性值Cm Cm = ß α〃 λP〃t 〃 ß :失效效應機率 λP:零組件失效率 α:失效模式比 t :任務時間 •物品關鍵性值Cr Cr = Σ(Cm)i

QS 9000 系列 教 材

FMEA失效模式與效應分析

2000 年 1月 二 版

艾肯錫認証股份有限公司

講

一 二 三 四 五 六 七 八

授

內

容

·產品風險、可靠度評估與設計分析 ·FMEA 基 本 概 念 ·FMEA 與 CA 關鍵性分析 ·設計 FMEA 表填寫說明 ·製程 FMEA 表填寫說明 ·有效的 FMEA 作業程序 ·FMEA 結果之應用 ·FMEA 範例

10

常用的失效分析方法

常用的失效分析方法

圖示法

失效模式與效應分析法

失效 模式 影響 及致 命性 分析

11

綜合分析法

直方 圖 法

因

果

圖 法

主 次 圖 法

故 障 樹 分 析

事 件 樹 分 析

FMEA 與 FTA 綜 合

ETA 與

FTA

綜 合

FMEA 之 演 變

1.FMECA之前身為FMEA,係在1950由格魯曼飛機提出,用在飛機主 控系統的失效分析. 2.波音與馬丁公司在1957年正式編訂FMEA的作業程序,列在其工 程手冊中. 3.60年代初期,美太空總署將FMECA成功的應用于太空計畫.美軍 同時也開始應用FMECA技術,並于1974年出版MIL-STD-1629 FMECA作業程序. 4.1980修改為MIL-STD-1629A,延用至今. 5.1985由國際電工委員會(IEC)出版之FMECA國際標準(IEC 812),即參考MIL-STD-1629A加以部份修改而成.

•關鍵性矩陣 運用失效模式與分析的結果,並根據失效嚴重分類及 其發生機率的綜合影響,將每一可能發生之失效現象 按順序排列,決定該元件的關鍵程度。

21

設計 FMEA 填寫說明

(1) FMEA 編號:填入 FMEA 文件編號,以便可以追蹤使用。 (2) 系統、子系統及零組件:指示合適的分析等級,並填入系統 、子系統或零組件名稱和編號。 (3) 設計責任者:填入OEM、部門和小組,也包括供應廠商名稱。 (4) 準備者:填入準備 FMEA 責任工程師的姓名、電話號碼、公司。 (5) 車型/年份:填入想要分析/製造的車型年份。 (6) 生效日期:最初 FMEA 發佈日期,不能超過開始計畫生產的日期。 (7) FMEA日期:填入 FMEA 最初制定日期,和最新被修訂日期。 (8) 核心小組:列出有權限參與或執行這項工作的負責個人和單位。

15

直式檔

16

QS 9000 設計 FMEA 表

17

MLD-STD-1629A FMECA

表 1: 失 效 模 式 與 效 應 分 析 表

系統 層次 參考圖號 任務 失效效應 本身 上一層 最高層 日期 第 頁共 分析者 審查者 嚴重 等級 頁

編 號 名 稱 /規 格

功能

失效模式

失效原因

檢測方法

25

直式檔

26

設計 FMEA 填寫說明

(13)等級 這個欄位用來區分任何對零件、子系統或系統 將要求附加於製程管制的特性 ( 如:關鍵的、主要的、 重要的 ) 。 任何項目被認為是要求的特殊製程管制,將被以 適當的特徵或符號列入設計 FMEA 的分等欄位內,並將 於建議行動欄位被提出。 每一個於設計 FMEA 列出的項目,將在製程 FMEA 的特殊製程管制中被列出。

24

設計 FMEA 填寫說明

(11)潛在失效效應 為被客戶查覺在功能特性上失效模式的效應。也就是:失 效模式一旦發生時,對系統或設備以及操作使用的人員所造成的 影響。一般在討論失效效應時,先檢討失效發生時對於局部所產 生的影響 ,然後循產品的組合架構層次 ,逐層分析一直到最高層 級人員、裝備所可能造成的影響。例如:由於某個間歇性的系統 作業造成某個零件的破碎,可能造成於組合過程的震動。這個間 歇性系統作業降低了系統功效,最終引起客戶不滿意。 常見的失效效應包括:噪音、漏氣、操作費力、電動窗不 作用、煞車不靈、跳動、亂檔、冷卻不夠、車輛性能退化、產 生臭氣、外觀不良…等。

FMEA 內容

利用表格方式協助工程師進行工程分析,使其在工程設計早期發 現潛在缺陷及其影響程度,及早謀求解決之道,以避免失效之發 生或降低其發生時產生之影響。 1.失效模式分析(failure mode analysis) •由下而上分析,即由元件、組件至系統,確定在系統內不同結 構層或功能層次的失效模式。 2.失效效應分析(failure effect analysis) •對每一個失效模式,確定其失效對其上一層模組及最終系統的失 效影響,了解其組件介面失效關聯性,做為改進行動的依據。 3.關鍵性分析(critical analysis) •對每一個失效模式,依其嚴重等級和發生機率綜合評估並予以分 類,以便確定預防或改正措施的內容和優先順序。

7

失效的定義

根據Collins (1981) 的定義「失效為一件裝備,裝 備的組件或一件結構發任何形狀、尺度或材料性 質的變化,造成這些物品處於無法充分地執行其 特定的功能的狀態。」

規格:對於系統或裝備的性能或功能範圍,必頇 驗証時可以量測。 •GO/NO GO 計數型:較易研判 •計量型:功能與規格界限不易確定

1

產品風險、可靠度評估與設計分析

1.面對市場開放與日本車的競爭壓力,美國福特 汽車、克萊斯勒、與通用汽車等三大車廠共同 主導,並結合美國品管學會(ASCQ)與車輛 工程學會(SAE),開始研究如何將可靠度工 程技術導入車輛業。

•將具競爭力的可靠度參數納入系統需求與技術規 格內,並研究如何在研發時程內評估達成情形。 •在概念定義階段初期就開始將可靠度需求與作業 要求納入產品與製程設計中。 •將可靠度作業及知識與日常的核心作業程序結合。 •善用現有之可靠度工程分析工具(如FMECA、FTA 等)作為前端工程作業,以提供開發產品過程中之工 程決策支援,並發展新的前端工程分析工具。

23

設計 FMEA 填寫說明

(10)潛在失效模式 潛在失效模式是零件、子系統或系統於符合設計意圖過 程中可能失效的種類。潛在失效模式也可能是較高階子系統或 系統之失效原因,或較低階零組件的失效效應。 列出特別項目和功能的每一潛在失效模式。假設失效是 將發生的,但不是必頇發生的。 潛在失效模式僅可能發生於某些操作條件下 ( 如:熱、冷 、乾、多灰塵的條件 ) 和在某些使用條件下( 如:行駛哩數在平 均數以上、粗糙不平的地形、僅在市區行駛) 。 一般的失效模式包含下列各項,但不限於此:破碎的、變形 、鬆弛、洩漏、黏著、短路、生銹氧化、龜裂。

•定性分析之嚴重等級:嚴重一般區分為I、II、III、IV。 I 級失效:凡導致整個系統任務喪失或造成致命傷害之 失效情況皆屬之。 II 級失效:凡主要系統受損將導致任務失敗或造成嚴重 傷害之失效情況皆屬之。 III 級失效:凡次要系統受損將減低甚至於喪失可使用度 及導致無法完全達成任務者或造成較小傷害 之失效情況皆屬之。 IV 級失效:凡不至於造成傷害或系統之受損者,惟將導 致不定期之維護或修理之失效情況皆屬之。