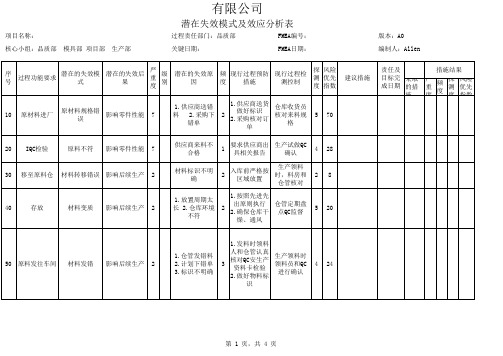

生产制造过程失效模式及效应分析表格

FMEA失效模式效应分析表-

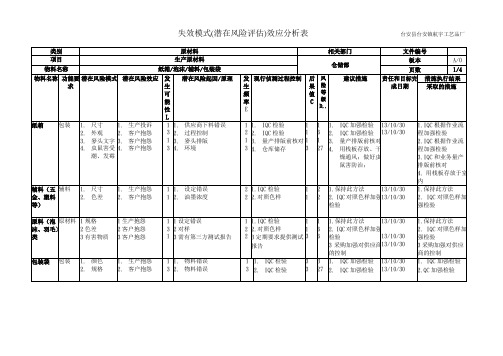

失效模式(潜在风险评估)效应分析表

台安县台安镇航宇工艺品厂

类别

成品

相关部门

文件编号

项目 物料名称

包装好的成品 成品

仓储部

板本

A/0

页数

3/4

功能要求 潜在风险模式 潜在风险效应 发 生 可 能 性 L

潜在风险起因/原理

发 现行侦测过程控制 生 频 率 E

后风

果险 值等 C级

D..

建议措施

责任和目标

行组装和包装

1 2、质检不到位

2 2.加强检验

3 18 7 14

1.严格按客人 13/10/30 和包装流程进 行组装和包装 2.员工自检和 13/10/30 品检全检相结 合的检验方式 彻底执行,保 证质量

1.严格按客人和包装 流程进行组装和包装 2.员工自检和品检全 检相结合的检验方式 彻底执行,保证质量

燥通风;做好虫

鼠害防治;

2 1.IQC 检验 2 2.对照色样

1 2 1.保持此方法

13/10/30

1 2 2. IQC 对照色样加强13/10/30

检验

1.IQC 根据作业流 程加强检验 2.IQC 根据作业流 程加强检验 3.IQC 和业务量产 排版前核对 4. 用栈板存放于室 内 1.保持此方法 2. IQC 对照色样加 强检验

台安县台安镇航宇工艺品厂

半成品

相关部门

文件编号

制程半成品 工序

生产部

板本

A/0

页数

2/4

发 潜在风险起因/原理 生 可 能 性 L

3 1. 操作不良 3 2. 破损 3 3. 伤害身体,影响健康

发 现行侦测过程控 后 风

生

制

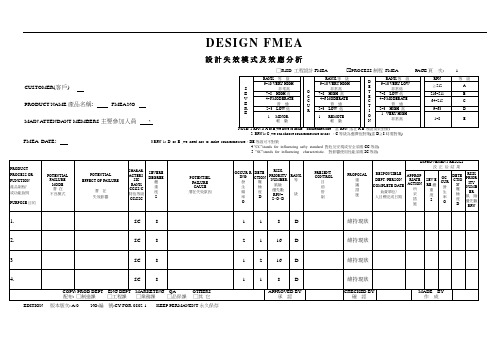

DFMEA(设计失效模式与效应分析)-20121123

※ RPN(風險順序數):計算並記錄糾正後的RPN值的結果。

14

設計FMEA分析步驟

15

設計FMEA嚴重度評估標準

16

設計FMEA發生率評估標準

17

設計FMEA難檢度評估標準

18

設計FMEA改善對策提出時機

The timing to provide solution / 提出改善對策之時機

以利追蹤

※ Planning Stage(設計階段):填上依據目前所進行分析標的物所處之開發階段 ※ Design Responsibility (設計責任):填入負責的設計與開發之工程師全名

※ Prepared By(編制者):填入負責編制DFMEA的工程師的姓名

※ Part Name/Program(系統、子系統或零部件的名稱及編號):填入適當的分析級別並

12

設計FMEA分析表說明(Ⅲ)

※ POTENTIAL CAUSE(S) / MECHANISM(S) OF FAILURE(失效的潛在原因或機理) :填入每一

個失效模式的所有可以想到的失效原因或失效機理。

※ DESIGN CONTROLS(現行設計管制):填入已經完成或承諾要完成的預防措施、設計確認

DFMEA(設計失效模式與效應分析)

Design Failure Mode and Effect Analysis

1

什麽是FMEA ?

※

FMEA是一種系統方法,使用制式表格及問題解決

方法以確認潛在失效模式及其效應,並評估其嚴重度、 發生度、難檢度(探測/偵測)及目前管制方法,從而計算

風險優先指數(RPN),最後採取進一步改善方法,如此

持續進行,以達防患失效模式及效應發生於未然

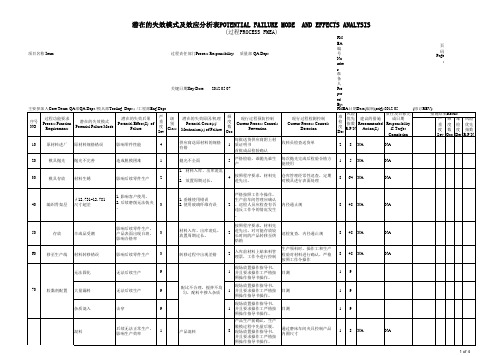

FMEA失效模式和效应分析

1 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606242 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606243 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606244 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606245 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606246 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606247 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606248 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606249 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062410 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062411 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062412 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062413 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062414 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062415 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062416 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062417 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062418 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062419 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 060624。

FMEA潜在失效模式及分析表格模版

2

入库前材料上贴来料管 理票

生产领料时,操作工和生产 检验对材料进行确认

4

24

NA

NA

∮15.840-15.870 尺寸超差 140 外圆磨削

影响客户装配

4

1.砂轮磨损 2.零件装夹不到位

2

1. 定期维护保养磨床 2. 现场放置操作指导 书,并且要求操作工严 格按照操作指导书操作 。 3.确保砂轮无振动

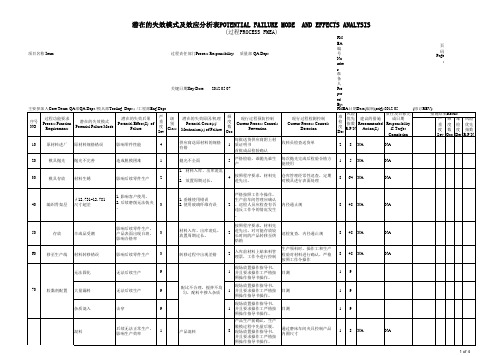

工 AND EFFECTS ANALYSIS

现行过程检测控制 Current Process Controls Detection

FMEA编号Number: 页码Page: 准备人Prepared By: FMEA日期Data(编制(orig):2012.05 (修订REV): 责任及目标完 措施结果Result 难 风险 建议的措施 严 频 难 成日期 检 优先 Recommended Responsibility 重 度 检 度 指数 Action(S) 度 数 度 & Target Det R.P.N Sev Occ Det . Completion

2

生产领料时,操作工和生产 检验对材料进行确认,严格 按照工作令操作 目测

8

48

NA

NA

无法固化

无法后续生产

9

1

1

9

70

胶黏剂配置

大量漏料

无法后续生产

9

配比不合理,搅拌不均 匀,配料中掺入杂质

1

目测

1

9

杂质混入

击穿

9

1

目测

1

9

混料

后续无法正常生产, 影响生产效率

1

产品混料

8

通过磨床车间夹具控制产品 内圆尺寸

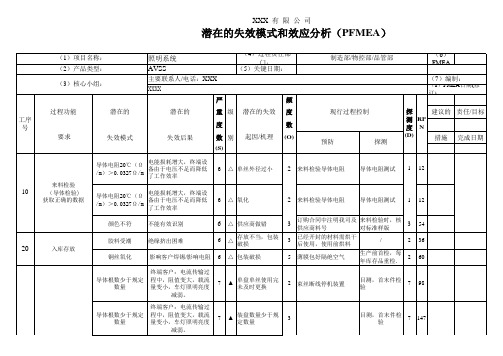

制程失效模式及效应分析(PFMEA)表

注塑壓力不足

預防性保養機器

IPQA 抽樣檢查參照控制計划

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Injection speed is too slow 射速太慢 Injection perssure less 注塑壓力不足 Melt temprature low 料溫太低

Display of process parameters instructions Training records

Display of predrying process instruction/process parameters. 1 於操作地方展示焗乾程序及指示 Trained and skilled operator. 培訓操作員工

Resin Pre-drying time and temperature is

100% visual inspection by operators 100%操作人員全檢

5 70

運水不通 Injection pressure less

培訓操作員工調機 Preventive maintenance of Machine

Sampling inspection by IPQA per control plan

PFMEA评分表

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

失效模式分析

潜在失效模式及效应分析表

项目名称: 核心小组:品质部 模具部 项目部 生产部 过程责任部门:品质部 关键日期: FMEA编号: FMEA日期: 版本:A0 编制人:Allen 责任及 目标完 采取 成日期 的措 施 措施结果 严 频 探 风险 重 度 测 优先 度 度 指数

潜在的失效模 序号 过程功能要求 式

长期执 行

7

2

4

56

缺胶

影响产品功能

7

1.浇口数,浇口 位置布置不合理 、多腔不平衡排 布充填 1.量产前试生 1.开新模评审 2.模具排气不良 产 会 2 2 时,空气无法排 2.对注塑工艺 2.QC对生产工 除 进行受控 艺进行稽查 3.射胶速度太慢 、保压或保压压 力过低。

28

60

注塑 严重飞边 影响组装及品 容 7 1.模具导柱套摩 1.定期对模具 1.做模具保养 损/模具安装板 进行维护 维护记录 2 3 受损/拉杆 2.对工艺进行 2.QC对生产工 2.射胶压力过大 受控 艺进行稽查 42

24

100

送至客户

产品送错

影响后续生产

4

1.标识不明确 2.送货单搞错

2

1.每箱做好标 出货时OQC对 示单 3 产品进行确认 2.

24

版本 AO

变更内容 新制

日期

编制人 Allen

审核

批准

第 4 页,共 4 页

潜在的失效模 序号 过程功能要求 式

严 探 风险 潜在的失效后 级 频 现行过程预防 现行过程检测 重 潜在的失效原因 测 优先 果 别 度 措施 控制 度 度 指数

建议措施

测试不合格

影响产品功能

7

1.工艺发生重大 对注塑工艺进 PQC对工艺进 2 变更 行受控 行稽查

DFMEA潜在失效模式及分析标准表格模版

FMEA日期(编制):

潜在失效原因

发生率 (O)

现行预防的 管制措施

现行检测的 管制措施

难检度 关键指数

(D)

RPN

建议改善措施

FMEA 编号 版本:

(修订): 页码:

负责部门 完成日期

switch

主体线路

失去开通﹐关闭电源作用 不能使用﹐安全隐患

9

breaker

修正铜片开口尺寸 修正铜片开口尺寸

Note:◇:特殊特性分類的標示符號

表單文號:QR-BE011 REV.D 2006/4

系 统: 子系统: 零件部: 机种名/机种编号: 核心小组:

项目 & 功能需求

潜在失效模式

潜在失效效应

严重度 特殊特性 (S) 分类(◇)

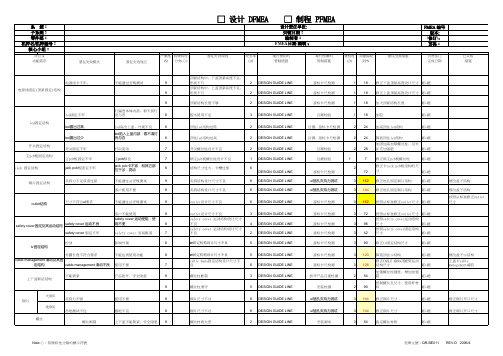

□ 设计 DFMEA

□ 制程 PFMEA

系 统: 子系统: 零件部: 机种名/机种编号: 核心小组:

项目 & 功能需求

潜在失效模式

潜在失效效应

严重度 特殊特性 (S) 分类(◇)

□ 设计 DFMEA

□ 制程 PFMEA

设计责任单位: 关键日期: 编制者:

FMEA日期(编制):

潜在失效原因

发生率 (O)

现行预防的 管制措施

现行检测的 管制措施

DESIGN GUIDE LINE 6 DESIGN GUIDE LINE 6 DESIGN GUIDE LINE

outlet设计尺寸不良

6 DESIGN GUIDE LINE

outlet设计尺寸不良 safety cover 运动结构设计尺寸 不良 safety cover 运动结构设计尺寸 不良

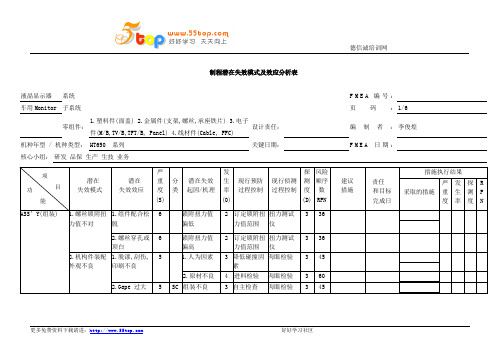

液晶显示器PFMEA制程潜在失效模式及效应分析表

德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:1/6零组件:1.塑料件(面盖) 2.金属件(支架,螺丝,承座铁片) 3.电子件(M/B,TV/B,TFT/B, Panel) 4.线材件(Cable, FFC)设计责任:编制者:李俊煌机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:2/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:3/6 零组件:设计责任:编制者:半成品机台机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:4/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:5/6 零组件:设计责任:编制者:半成品机台,纸箱,配件,标签机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:LB00070100X-20030430 车用Monitor 子系统页码:6/6零组件:成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务。

FMEA失效模式与效应分析

检查并确认顾客需求

仔细考虑什么是 主要关键的过程

使用RPN指针及相关信息 决定关键特性 对关键特性 发展合适的管制机制

仔细考虑 每一阶段之管制计划 prototype pre-launch production

13

一、FMEA 的基本概念

FMEA 之 功 用 阶 段 功 用

1.设计时间

1.发掘所有可能之失效模式

”早知道 ……… 就不会 ”

早知道 作好机场安检 就不会 造成 911美国国难 早知道 改进防洪排水设计 就不会 造成全台大淹水 早知道 不滥垦滥伐 就不会 造成土石流 早知道 作好桥梁维护 就不会 造成高屏大桥倒塌

有些 早知道 是必需的!有些 就不会 是不允许发生的

核能电厂、水库、卫星、飞机…….

9

一、FMEA 的基本概念

有失效 是客户看到 而我们却没见到吗?

客户看的 失效 和我们相同吗?

客户对 失效的看法 和我们相同吗?

想想看 光驱及遥控鼠标 有没有

思考看看为什么? ?

10

一、FMEA 的基本概念

典型车辆工业开发三步骤

APQP Timeline

过程流程图 (包含所有流程) 由APQP程序启动过程 有些要素可能含在 设计FMEA (包含所有流程)

2. 顾客需求 : 可被规范及被量测 思考所需的工具及必备的技术文件 : 3. 产品需求 : QFD、顾客面谈、可靠度需求 比较分析、产品质量信息 4. 制造组装的需求 制程需求

19

20

二、设计 FMEA 填写说明

运用QFD将产品系统架构展开 或设计流程展开并列出功能方块图

系统 次系统

车身 门 窗 内装 外装

3.关键性分析(critical analysis)

故障模式、效应及危害性分析

FMECA同FTA的相互区别

方法 按层 次的 分析 方 向 方 FMEA、FMECA 自原因——单一故障模式 (错误模式)方面向结果— —上级系统的故障方面分 析,自下而上,顺向 在表格内填写故障模式对装 置、系统的影响,对故障模 式的评价,改进措施,并将 致命项目(模式)列表 FTA 自结果——不希望发生的顶事件 (上级事件)向原因方面(下级 事件) 做树形图分解, 自上而下, 逆向 由顶事件起经过中间事件至最下 级的基本事件用逻辑符号联结, 形成树形图, 再计算不可靠度 (不 安全概率)

概述

应用注意事项

• FMECA、FTA都是可靠性分析方法,但 是并非万能。FMECA、FTA不能代替全 部可靠性分析。这两种方法不仅要相辅 相成地应用,还要重视与其它分析方法、 管理方法及数据的结合。尤其,FMECA、 FTA都是重视功能型的静态分析方法, 在考虑时间序列与外部因素等共同原因 方面,即动态分析方面并不完善。

故障模式、效应与危害度分析 (FMECA) 的一般方法

FMECA的一般方法

应用FMECA的意义

• 发射卫星的运载火箭,为安全飞行起见, 均设有“ 自毁控制接收机”接收地面指 挥系统必要时发出的自毁信号而引爆火 箭本身。由于自毁引爆损失重大,因此 设计则是通过失效模式、效应与危害度 分析作出改进。

FMECA的一般方法

• 第四步 • 根据元器件在前置放大器内承受的电应 力和热应力,确定各种元器件的使用失 效率(表中的使用失效率系国外60年代 的水平,目前可见GJB299B可靠性预计 手册查得(可参见预计讲义的P15表9);

• λ=λb.πE

FMECA的一般方法

第五步 计算每个元器件的每种失效模式的 危害度Crij

概述

失效模式及后果分析(FMEA)表

生产

曲线 不良

λ0偏长 λ0偏短 透过NG

分光检查

不良流出

无法镀膜 外观不良 外观不良 外观不良

性能不良 性能不良

外观擦拭

不良流出

外观不良

产品名称

产品规格

∮5.9*0.3

版本 A0 Page 1/3

审核

承认

XXX

阿志

严

发

重 等 潜在失效 生

度级

原因

度

S

O

现行预防 过程控制

7

1

7 10

来料不良

1 1

IQC来料检验

目视

4

PH值不适

2

6

4

6 6

仪器故障

4

人为造成

3

平板滤光片 擦拭作业 指导书

目视

4

1

4

操作不适

1

作业指导书

目视

8

3

8

机器、操作 不适

3

设备日常点检

分光仪

8

3

9

机器调整 不适

1

分光光度计作业指 导书

分光仪

生效日期

2020.05.12

难R

检 度 D

P 建议措施 N

17

17 4 40

无

2 24

4 48

4 48 无

6

2

6

抛光粉中有杂 质混入

2

抛光粉使用前的过 滤

6

长时间浸泡在 抛光液中

2

抛光作业 指导书

现行检 测过程

控制

卡尺 来料检查

目视

目视

6

抛光时受力不 均

2

抛光模与阻尼布的 使用

ISO9001 制程失效模式及影响分析(PFMEA)

DOC NO. : QP-4.9-6Process Failure Mode and EffectsAnalysisREV : 02(PFMEA)Date Rev Revision History Originator 11-Dec-2012 00 Initial Release18-Sep-2014 01 1,增加中文译文2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选择法风险评估,增加SOD选择法内容4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效应分析应用14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进行评。

2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加粗强调7.8 条款中:K)项的内容表述。

3,更新附件A “PFMEA”模板,增加PRN评价。

4,增加附件B“产品特性矩阵表”模板1OBJECTIVE目标To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes.定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。

2SCOPE范围This procedure applies to all automotive products designed and manufactured by CommunicationDevices (DG) Ltd.本程序适用于(DG)有限公司所有汽车设计和制造的产品。

3DEFINITION定义3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended torecognize and evaluate the potential failure of a product / process and the effects of that failure,identify actions that could eliminate or reduce the chance of the potential failure occurring anddocument the entire control actions for implementation to satisfy customers.PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实现来满足客户。

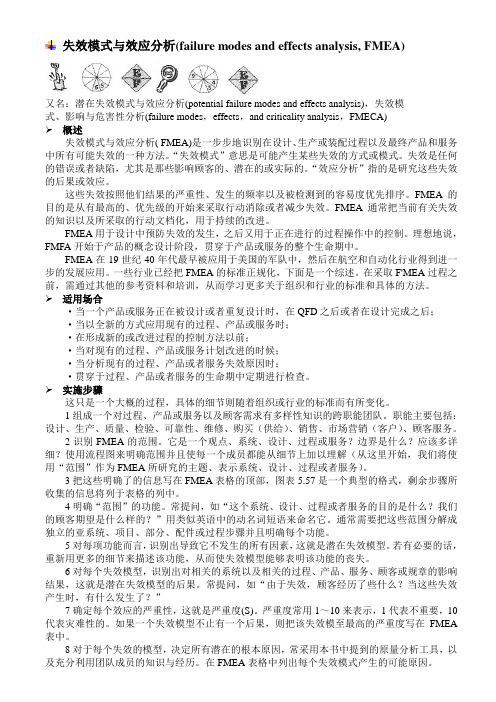

失效模式与效应分析(failure modes and effects analysis,FMEA)

失效模式与效应分析(failure modes and effects analysis, FMEA)又名:潜在失效模式与效应分析(potential failure modes and effects analysis),失效模式、影响与危害性分析(failure modes,effects,and criticality analysis,FMECA)概述失效模式与效应分析( FMEA)是一步步地识别在设计、生产或装配过程以及最终产品和服务中所有可能失效的一种方法。

“失效模式”意思是可能产生某些失效的方式或模式。

失效是任何的错误或者缺陷,尤其是那些影响顾客的、潜在的或实际的。

“效应分析”指的是研究这些失效的后果或效应。

这些失效按照他们结果的严重性、发生的频率以及被检测到的容易度优先排序。

FMEA的目的是从有最高的、优先级的开始来采取行动消除或者减少失效。

FMEA通常把当前有关失效的知识以及所采取的行动文档化,用于持续的改进。

FMEA用于设计中预防失效的发生,之后又用于正在进行的过程操作中的控制。

理想地说,FMFA开始于产品的概念设计阶段,贯穿于产品或服务的整个生命期中。

FMEA在19世纪40年代最早被应用于美国的军队中,然后在航空和自动化行业得到进一步的发展应用。

一些行业已经把FMEA的标准正规化,下面是一个综述。

在采取F'MEA过程之前,需通过其他的参考资料和培训,从而学习更多关于组织和行业的标准和具体的方法。

适用场合·当一个产品或服务正在被设计或者重复设计时,在QFD之后或者在设计完成之后;·当以全新的方式应用现有的过程、产品或服务时;·在形成新的或改进过程的控制方法以前;·当对现有的过程、产品或服务计划改进的时候;·当分析现有的过程、产品或者服务失效原因时;·贯穿于过程、产品或者服务的生命期中定期进行检查。

实施步骤这只是一个大概的过程,具体的细节则随着组织或行业的标准而有所变化。

FMEA潜在失效模式及分析表格模版

(过程PROCESS FMEA)

项目名称 Item: 主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept. 序号 NO. 过程功能要求 Process Function Requirements 潜在的失效模式 Potential Failure Mode 潜在的失效后果 Potential Effect(S) of Failure 严 级 重 别 度 Class Sev 4 潜在的失效原因/机理 Potential Cause(s)/ Mechanism(s) of Failure 供应商送原材料的规格 有错 抛光不全面 1. 材料入库、出库凌乱 。 2. 放置周期过长。 频 现行过程预防控制 度 Current Process Controls 数 Prevention Occ 1 每批送货供应商附上材 质证明书 首批成品检验确认 严格检验,谁抛光谁生 产 按照程序要求,材料先 进先出。 严格按照工作令操作。 生产前车间管理应确认 。巡检人员应检查有否 违反工作令的情况发生 。 按照程序要求,材料先 进先出。对可能存放较 长时间的产品转移至烘 焙箱 入库前材料上贴来料管 理票,工作令进行控制 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 产品生产前确认,生产 脱模过程中先量后脱。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 控制真空度。现场放置 操作指导书,并且要求 操作工严格按照操作指 导书操作。 每日记录烘箱温度,升 温时间,固化时间,严 格按照工作令进行生产 活动。现场放置操作指 导书,并且要求操作工 严格按照操作指导书操 作。芯棒先行加热 严格按照工作令要求加 温 过程责任部门Process Responsibility: 关键日期Key Date: 2012.05.07 质量部 QA Dept.

设计失效模式及效应分析列表2

RANK等級

RPN

等級

9~10VERY HIGH

非常高

9~10VERY HIGH

非常高

9~10VERY LOW

非常低

≧512

A

7~8HIGH高

7~8HIGH高

7~8LOW低

216~511

B

4~6MODERATE

普通

4~6MODERATE

普通

4~6MODERATE

普通

64~215

C

2~3LOW低

2~3LOW低

負責單位/

人目標完成日期

IMPROVEMENT RESULT

改正后結果

APPROP-

RIATE ACTION所

采

措

施

SEV-ERE嚴

重

度

S

OC-

CUR

發

生

率

O

DETE-

CTION

難

檢

度

D

RISK PRIORITY NUMBER

風險

優先數RPN

1.

SC

8

1

1

8

D

維持現狀

2.

SC

8

2

1

16

D

維持現狀

3

SC

FMEA DATE:3.RPNis D or E ,we need not to make countermeasure。DE等級可不對策

4.”CC”stands for influencing safty standard對危及安規或安全須填CC等級;

5..”SC”stands for influencing characteristic.對影響使用性能須填SC等級;

PFMEA

2

64

4

严格按清机作业指示操 作

在线火花测试仪

2

64

70

包装入库 ●整洁,完好

线材脏污

影响美观

3

包装不整齐,漏 包

3

目测

3 27

80 出库

绝缘受损导致击穿,终

产品外观受损伤 端设备烧毁,基本功能 8

丧失

错误的运输方式 3

目测

3 72

表格编号:05-012

X有限公司

模式和效应分析(PFMEA)

PF-008 第1页共1页

1.制定束丝节距对照

表,明确安装齿轮型号 目测,首末件检

2 2.对节距轮进行唯一标

验

2

识

28

绞合节距过大

本公司:挤出外观有波 纹,导致部分产品报废 装配客户:端子压接力 不足导致脱落,影响装 配

束丝机节距轮人

7

▲

为安装错误 (A/B轮安装位

置反向)

1.制定束丝节距对照

2

表,明确齿轮安装位置 2.引取轮固定螺丝改为 外六角,与节距轮拆卸

品100%报废

6

模具口锡灰堆 △ 积,绞合外观刮

伤

3

使用吹气除尘装置,并 规定吹气压力

目测,首末件检 验,过程巡检每

4小时一次

2

36

绞合外观刮伤

本公司:挤出时卡住内 模,导致产品拉断,产

品100%报废

6

△

导线轮磨损,绞 合外观刮伤

2

班前点检导线轮磨损情 况

目测,首末件检 验,过程巡检每

4小时一次

2

24

3

54

绝缘挤出困难

6

△

存放不当,包装 破损

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对生产设备进行了验证,确认了可行的生产工艺。对生产操作人员进行了培训

已进行了灭菌工艺验证,编制了经验证后的有效工艺的作业指导书

6

6

6

1

1

2

3

3

2

18

18

24

风险顺序数(RPN)是严重度(S),频度(O)和探测度(D)的乘积. RPN=(S)×(O)×(D);在特定的FMEA范围内,此值(1-1000)可用于对所担心的过程中的问题进行排序。

1

设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制

10

很微小

设计控制只有很微小的机会能找出潜在的起因/机理及后续的失效模式

9

微小

设计控制只有微小的机会能找出潜在的起因/机理及后续的失效模式

8

很少

设计控制有很少的机会能找出潜在起因/机理及后续的失效模式

7

较少

设计控制有较少的机会能找出潜在的起因/机理及后续的失效模式

6

中等

设计控制有中5

稍多

设计控制有稍多的机会能找出潜在的起因/机理及后续的失效模式

4

多

设计控制有多的机会能找出潜在的起因/机理及后续的失效模式

3

很多

设计控制有很多的机会能找出潜在的起因/机理及后续的失效模式

2

几乎肯定

设计控制有几乎肯定的机会能找出潜在的起因/机理及后续的失效模式

附件:1

PFMEA严重度评价准则

后果

评定准则:后果的严重度

严重度

无警告的严重危害

可能危害设备和操作者。潜在失效模式严重影响器械安全运行和/或不符合法规标准,严重程度很高,失效发生时无警告

10

有警告的严重危害

可能危害设备和操作者。潜在失效模式严重影响器械安全运行和/或不符合法规标准,严重程度高,失效发生时有警告

失效发生可能性

可能的失效率

CPK

频度

很高:失效几乎是不可避免的

≥1/2

<0.33

10

1/3

≥0.33

9

高:类似过程以前经常失效

1/8

≥0.51

8

1/20

≥0.67

7

中:类似过程以前偶尔失效,但不是在主要部分

1/80

≥0.83

6

1/400

≥1.00

5

1/2,000

≥1.17

4

低:类似过程以前曾发生独立失效事件

一次性使用抽痰包

制造过程失效模式及效应分析

受控状态:

受控

版本号:

A/0

编制人:

日期:

审核人:

日期:

批准人:

日期:

制造过程失效模式及效应分析

项目

功能

潜在失效模式

潜在失效后果

严

重

度

s

分

类

Cla

ss

潜在失效的原因

/机理

发

生

频

次

O

现行设计

控制

探

测

度

D

风险

顺序

RPN

建议措施

负责人及

完成目标

日期

措施后果

采取的措施

5

很低

生产线破坏不严重,部分产品需返工,配合、外观等方面不符合要求,大多数顾客感到有缺陷

4

轻微

生产线破坏较轻,少数产品需返工,配合、外观等方面不符合要求,有一半顾客感到有缺陷

3

很轻微

生产线破坏轻微,极少数产品需返工,配合、外观等方面不符合要求,单很少有顾客感到有缺陷

2

无

无影响

1

附件2:

PFMEA发生频度评价准则

生产设备失效或操作人员未按规定要求操作

3

3

8

编制了生产作业指导书

编制了生产作业指导书

生产作业指导书

5

5

4

150

150

320

验证生产工艺、加强对生产操作人员的培训

证生产工艺、加强对生产操作人员的培训

验证灭菌工艺,编制生产作业指导书

技术科、质检科

2013-11

技术科、质检科

2013-11

技术科、质检科

2013-11

严

重

度

发

生

频

次

探

测

度

R

P

N

组装

封口包装

灭菌

产品外观不符合要求

封口不完全或封口强度不符合要求

灭菌不彻底

产品外观等物理性能不符合要求

产品带菌,影响使用性能,严重导致患者感染加重

产品带菌,影响使用性能,严重导致患者感染加重

10

10

10

Ⅲ

Ⅲ

Ⅲ

生产设备达不到使用要求,生产工艺设置不合理,操作人员未按规定操作

生产设备达不到使用要求,生产工艺设置不合理,操作人员未按规定操作

9

很高

生产线严重破坏,可能100%的产品报废,医疗器械(或系统)不能运行,丧失基本功能

8

高

生产线破获不严重,产品需筛选部分报废,医疗器械医疗器械(或系统)能运行,但性能降低,顾客不满意

7

中等

生产线破坏不严重,产品部分报废,医疗器械(或系统)能运行,但适用性、方便性项目方面不能工作,顾客有抱怨

6

低

生产线破坏不严重,产品需100%返工,医疗器械(或系统)能运行,但适用性、方便性项目方面性能下降,顾客有些抱怨

1/15,000

≥1.33

3

很低:极少相同过程发生独立失效事件

1/150,000

≥1.50

2

极低:几乎相同过程从未失效

≤1/1,500,000

≥1.67

1

附件3:

PFMEA探测度评价准则

探测性

评价准则:在下一个或后续过程前,或零部件离开制造或装配工位前,利用过程控制方法找到缺陷存在的可能性

探测度

几乎不可能