基于ADAMS的花生收获机清选机构运动仿真分析

花生联合收获机清选系统振动筛运动仿真分析

A i m a i s sm ul to n l ss o i a i n s r e f k ne tc i a i n a a y i n v br to c e n o pe nu o b ne ha v s e l a i g s s e a tc m i r e t r ce n n y t m

之 间形成 固定 的 间隙 ,使 筛面上 花生果 荚通 过. 导

禾 板组 由导禾 板等 间距排 列组 成 ,导禾 板外 端面做

成 锯齿状 . 振 动 筛 框 端 头 的 两 侧 边 分 别 与 主 动 摆 杆 、从 动摆杆 的一端 连 接 ,主 动摆杆 中间部 位通过 偏 心 曲柄加 以驱动 .主动 摆杆 另一端 与机架 上 的支

Absr c :Ba e n vru lprt tp i lto t ta t s d o it a oo y e smu ain wih COS MOS to l g i mbe d d i oi W o s Moi n P u —n e d e n S ld k, t e vbr t n s r e fp a tc mbne h r e trc e n n e i e wa t d e t he e e t fisc a h i ai c e n o e nu o i a v se la i g d vc ssu id wih t f c so t rnk o ln t e g h,c a k s e d o mpiu n eo i r n p e n a ltdea d v lct y.The rs ls s o d t a he s r e i g ef in y c u d b e u t h we h tt ce n n f c e c o l e i sg i c n y i r v d wh n t e c a k lngh,c a k s e d we e i c e s d p o e l . in f a d mp o e e h r n e t i r n p e r n r a e r p ry Ke r s:p a u o i e h r e tr la i g;v b ai n s r e y wo d e n t c mb n a v se ;c e n n i r t c e n;smu ain a nay i ; COSMO— o i lto nd a lss

基于ADAMS的多杆机构运动仿真分析

基于ADAMS的多杆冲压机构运动仿真分析摘要:使用Adams软件可以对多杆机构进行建模和运动仿真分析,同时得出从动件的各类运动参数。

本文建立了一个简化的齿轮多杆冲压机构的模型,进行了运动仿真,对执行机构的重要参数并进行了测量和分析,判断该机构的运动是否满足加工特性,为以后该类机构的设计工作积累经验。

关键词:运动仿真分析;齿轮多杆机构;Adams1引言连杆机构是许多机械上都广泛使用的运动机构。

它的构件运动形式多样,如可实现转动、摆动、移动和平面或空间复杂运动,有着显著的优点如:运动副单位面积所受压力较小,且面接触便于润滑,故磨损减小;制造方便,易获得较高的精度和较大的机械效益等。

故一般的锻压加工,冲压加工,插齿加工等都采用了多杆机构的设计。

本文分析的冲压机构在冲制零件时,冲床模具必须先以较大速度冲击样坯,然后以均匀速度进行挤压成型,模具快速将成品推出型腔,最后,模具以较快速度完成返回行程。

图1为本文冲压机构简图。

图1 齿轮冲压机构简图2冲压主运动机构及其工作原理齿轮多杆机构的如图1所示,构件1、2为齿轮配合,齿轮1由电机驱动,连杆3连接大齿轮和4、5、6组成的曲柄滑块机构,当主动齿轮1转动时,从而实现滑块6(冲床模具)的直线往复运动。

3机构的建模与仿真3.1 建模参数的确定在简图1中,设原动件1匀速转动(m=2,z1=20,w=60r/min),齿轮(2m=2,z2=45),各杆件长度为l3=80mm,l4=150mm,l5=98mm。

3.2模型的建立①通过杆长条件,确立了初始位置的8个点的坐标,通过Adams中的Table Editor写入如图3.1图3.1 初始位置各构件端点坐标写入后的各端点建模如图3.2图3.2 端点位置确定②在POINT_1和POINT_7处分别建立大小齿轮的模型选择Main Toolbox中的圆柱模块,分别以分度圆直径40mm、90mm,厚度10mm建立齿轮模型,选择工具,对其翻转,使其在Front面显示为图3.4。

基于ADAMS的采摘机器人动力学仿真研究

基于ADAMS的采摘机器人动力学仿真研究石㊀晨,雷㊀蕾(河南工业职业技术学院,河南南阳㊀473000)摘㊀要:首先,对ADAMS动力学仿真过程进行了分析和介绍,采用SolidWorks三维机械设计软件建立采摘机器人虚拟样机;然后,建立了采摘机器人动力学方程并进行了动力学分析,并利用ADAMS软件进行了仿真㊂仿真结果表明:采摘机器人末端执行器在各坐标轴上的速度和加速度都比较稳定光滑,各个时间端没有间断点,表明采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂关键词:采摘机器人;动力学仿真;ADAMS;SolidWorks中图分类号:S225;TP391.9㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2021)08-0031-050㊀引言采摘机器人是一个机械结构与智能控制结合的复杂系统,其关节参数㊁减速器和电机型号的设计与选型都是核心问题㊂由于采摘机器人结构及其作业的复杂性,研究人员常常会利用ADAMS软件对采摘机器人结构和运动特性进行仿真分析,旨在提高采摘机器人设计的精确度㊂1㊀ADAMS动力学仿真过程分析研究对象模型的设计和仿真是个逐渐深入的过程,在搭建整个模型前应该先搭建各个子模块,循序渐进形成整个仿真模型㊂以流程简单的子模块仿真测试点为出发点,需要先保证各个子模块连接的正确性,待获取理想的仿真分析结果后进行实际的结构设计;然后,对实际的仿真结果进行对比研究,同步输入实际实验的数据,在后处理模块中将实验结果和仿真结果进行对比,根据结果进行下一个阶段的样机模型精准化设计,实现虚拟样机设计的目标㊂ADAMS动力学仿真过程如图1所示㊂在实际的ADAMS动力学仿真过程中,根据求解目标的不同,具体的模型仿真也会存在一定的差异性㊂本文开展的采摘机器人动力学仿真研究,需要根据实际的机械设计和ADAMS仿真分析,获取采摘机器人各个关节的驱动力矩参数,为实际的样收稿日期:2019-10-08基金项目:河南省高等学校重点科研项目(19A520022)作者简介:石㊀晨(1993-),女,河南南阳人,助教㊂通讯作者:雷㊀蕾(1991-)男,河南南阳人,助教,(E-mail)86452548 @㊂机设计提供可靠的理论基础㊂图1㊀ADAMS动力学仿真流程图Fig.1㊀The dynamic simulation flow chart of ADAMS2㊀建立采摘机器人虚拟样机模型首先,利用SolidWorks三维机械设计软件建立采摘机器人虚拟样机,再将模型导入到ADAMS运动学仿真软件中;然后,在ADAMS中对模型添加零部件性质㊁创建部件㊁约束条件和控制外力,确定机械模块动力学参数;最后,进行动力学仿真与试验㊂采摘机器人虚拟样机模型建立流程如图2所示㊂2.1㊀建立采摘机器人三维模型建立合理和精准的三维模型是进行采摘机器人动力学分析的基础,保证三维模型的精确度是进行动力学分析的重中之重㊂由于ADAMS仿真软件三维建模能力较弱且非常复杂,需要利用专业的建模软件2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期SolidWorks进行采摘机器人三维模型的建立㊂根据采摘机器人设计的尺寸对其组成零构件进行三维建模,再组装成装配件㊂将三维模型导入AD-AMS仿真软件后,会出现比较多的相对运动的零构件㊂为了在ADAMS软件中进行精准度的仿真分析,在模型导入过程中尽量使模型简洁化,忽略螺母㊁螺杆㊁螺柱㊁螺钉和垫圈等部件,最终完成采摘机器人的三维导入和模型的建立㊂简化后的采摘机器人三维模型如图3所示㊂图2㊀采摘机器人虚拟样机模型流程图Fig.2㊀The flow chart of virtual prototype model for picking robot图3㊀采摘机器人三维模型示意图Fig.3㊀The three-dimensional model sketch of picking robot 2.2㊀添加零部件材料属性和约束条件将SolidWorks的三维模型保存为Parasolid格式,然后导入ADAMS仿真软件中㊂为了尽量保证虚拟样机接近真实的物理样机,需要添加零部件材料属性和约束条件㊂SolidWorks的三维模型导入到ADAMS后,各个零部件之间的装配关系将会缺失,因此需要重新在ADAMS下进行零件的装配定义㊂另外,采摘机器人各个零部件之间存在一定的约束条件,即一个部件会带动或限制另外一个部件的运动,这样才能保证各个部件之间的协调运动㊂由于采摘机器人的关节会存在大量的相对运动,因此需要给其配备运动副,而其他零部件没有相对运动,只需要配备固定副㊂采摘机器人重要零部件的约束条件如表1所示㊂表1㊀采摘机器人重要零部件的约束条件Table1㊀The constraints on important parts of picking robot运动副名称类型零部件1零部件2Chassis_JOINT_1固定副底盘大臂Support_JOINT_1运动副大支架回转平台BigArm_JOINT_1运动副大臂回转支架Crank_Connecting_Rod_JOINT_1运动副曲柄连杆回转支架2.3㊀设置运动路径ADAMS对采摘机器人的动力学仿真,不仅可以分析特定关节的角位移㊁角速度等变化,也可以对采摘机器人末端执行器进行路径规划;同时,还能根据各种采摘姿态计算出采摘机器人手臂的最大力矩,为驱动电机的选择提供可靠的理论支撑㊂根据采摘机器人的作业流程,可知采摘机器人主要是依靠末端执行器进行水果的采摘,运动的轨迹类似于 门 字型,即先从A1上升至A0,后平移至A2,再下降至水果所在位置A3;采摘到目标水果后,实现A3-A2的上升,再平移至A0,最后下降至A1,将苹果放置在水果收纳箱中㊂其运动路径如图4所示㊂图4㊀采摘机器人末端执行器移动路径Fig.4㊀The mobile path of end actuator of picking robot3㊀建立采摘机器人动力学模型3.1㊀建立拉格朗日方程动力学方程机器人动力学研究的基础是建立完整的动力学方程,最关键的是建立多连杆机构的动力学方程㊂目前,常用的机器人动力学方程求解方法有拉格朗日形式㊁牛顿-欧拉形式㊁参数(线性)分离形式和最小惯性2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期参数形式等4种㊂其中,拉格朗日方法仅需要针对能量项,即可进行动力学的求解和分析㊂对于采摘机器人六自由度的复杂模型,采用拉格朗日方法分析采摘机器人多连杆运动㊂假设采摘机器人6个自由度转角为θ=θ1θ2θ3θ4θ5θ6[](1)采摘机器人各个关节的力矩变量为T=T1T2T3T4T5T6[](2)采摘机器人连杆的动能为K i=1=12ðn i=1ði j=1ði k=1Trace U i j J i U T ik()θ㊃jθ㊃k+12I iθ㊃2i (3)其中,U ij和U ik为关节转动角度的导数;J i和I i为惯量矩阵和驱动器的惯量㊂由于采摘机器人所有连杆与所有杆件的势能总和相等,则连杆势能的表达式为P=ðn i=1P i=ðn i=1-m i g T㊃0T i r i-[](4)其中,g T为连杆重力加速度在3个坐标轴上的投影构成;0T i为坐标系i相对于基准坐标系的变换;r i-为连杆质心在坐标i上的位置㊂根据上面的描述和分析,可以得出采摘机器人拉格朗日方程动力学方程式为L=K-P=12ðn i=1ði j=1ði k=1Trace U i j J i U T ik()θ㊃jθ㊃k+㊀12ðn i=1I iθ㊃2j-ðn i=1-m i g T㊃0T i r i-()[](5) 3.2㊀建立采摘机器人动力学方程采摘机器人各关节的驱动力矩表达式为T i=∂∂t∂L∂θ㊃()-∂L∂θ㊃(6)根据式(6)的计算求解,可得T i=H q()q㊃㊃+C q,q㊃()q㊃+G q()㊀=ðn j=1D ij q㊃㊃j+I i q㊃㊃i+ðn j=1ðn k=1D i jk q㊃j q㊃k+D i(7)D ij=ð6P=max i,j()Trace U pj J p U T pi()(8)D ij k=ð6P=max i,j,k()Trace U pj k J p U T pi()(9)D i=ð6p=i-m p g T U pj r p-()(10)其中,ðn j=1D ij q㊃㊃j为采摘机械手角加速度的惯性对整个动力系统的影响;I i q㊃㊃i为采摘机械手驱动电机对整个动力系统产生的惯量值;D i jk q㊃j q㊃k为科氏力和向心力之和;D i为重力项对采摘机器人关节矩阵的影响㊂采摘机器人的仿真精度和稳定性很大程度决定于角速度的惯量项和重力项㊂在采摘过程中,科氏力和向心力会对采摘机器人动力学产生较大影响㊂当采摘机器人在作业中,S(大臂回转关节)㊁L(大臂摆动关节)两个关节转动范围比较小,此时科氏力和向心力基本可以忽略不计;但是,采摘机械手小臂和腕部之间的速度较快,其科氏力和向心力不可以直接忽略;另外,S㊁L㊁U(小臂俯仰关节)3个关节的质量大,惯量也较大,应重点进行分析和研究㊂因此,在分析采摘机器人在运动过程中各个关节对整个动力系统的影响时,可以适当简化各关节的力矩,从而求解出各个关节的力矩方程式㊂4㊀基于ADAMS的采摘机器人动力学仿真采摘机器人动力学的研究,重点在于姿态㊁位置和力学分析㊂在建立采摘机器人虚拟样机模型的基础上,需要对采摘机器人各个关节的运动进行分析㊂在ADAMS仿真软件中,设定采摘机器人各个部件的运动函数包含if和STEP两种,且STEP又分为STEP 和STEP5,二者计算流程相同,只是STEP函数采用三次函数进行计算,STEP5采用五次函数进行计算㊂为了提高仿真精度,本文采用STEP5进行各个关节指定运动的计算㊂采摘机器人在实际的作业中,末端执行器的运动轨迹有无数种,仿真过程不可能对所有的运动轨迹进行计算,只能选取几种典型的进行分析㊂在实际仿真前,需要对ADAMS仿真软件设定的模型定义进行检测,利用ADAMS中的Model Verify命令进行模型定义检测,结果如图5所示㊂图5㊀模型定义检测结果Fig.5㊀The test results of Model definition2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期由图5可以看出:本采摘机器人系统包括25个运动部件,以及多个圆柱㊁固定㊁运动和螺旋约束㊂采摘机器人6个关节约束了6个自由度后,其自由度为0,表示模型定义检测是正确无误的㊂在驱动函数的驱动下,设置ADAMS软件仿真时间为3s,仿真步数为500,进行仿真㊂利用ADAMS后处理模块对采摘机器人采摘动作进行仿真分析,其末端执行器在X㊁Y和Z轴上的速度和加速度如图6所示㊂由图6可以看出:采摘机器人末端执行在X㊁Y和Z轴上的速度和加速度都比较稳定㊁光滑,各个时间端没有间断点㊂这表明,采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂图6㊀末端执行器在X㊁Y和Z轴上的速度和加速度Fig.6㊀The speed and acceleration of end actuator on X,Y and Z axis 5㊀结论根据采摘机器人的结构特点,采用SolidWorks三维机械设计软件建立采摘机器人虚拟样机,再将其导入到ADAMS运动学仿真软件中,利用ADAMS模拟采摘机器人典型运动轨迹的作业任务㊂仿真结果表明:采摘机器人末端执行器在各坐标轴上的速度和加速度都比较稳定㊁光滑,各个时间端没有间断点,表明采摘机器人各个关节在实际的采摘过程中工作稳定,没有明显冲击,机械结构符合要求㊂参考文献:[1]㊀王希民,付玉锦,蔡光起,等.水平滑块式三杆并联机器人动力学建模与分析[J].东北大学学报,2001(6):685-687.[2]㊀田波,王尧尧,朱康武,等.绳驱动机械臂动力学建模及ADAMS仿真研究[J].机电工程,2019,36(8):803-808.[3]㊀丁云鹏,朱学军,霍志磊,等.基于ADAMS的重载柱式旋臂起重机的动力学仿真分析[J].机械设计与研究,2019(4):196-200.[4]㊀李占坤.果树采摘机器人控制系统研究与设计[D].镇江:江苏大学,2010.[5]㊀陈曦,俞经虎,钱善华,等.基于ADAMS的食道诊疗胶囊驱动机器人的动力学研究[J].轻工机械,2019,37(4):30 -34,41.[6]㊀郭鑫.基于Adams的带式输送机横向动力学分析及结构优化[J].机械管理开发,2019,34(7):133-134. [7]㊀关醒权,莫鹏飞,董文杰.基于ADAMS的环状立体车库行星传动系统仿真分析[J].机械与电子,2019,37(7):38-42.[8]㊀周思路.黄瓜采摘机械手结构优化及其机器视觉研究[D].长春:吉林大学,2019.[9]㊀张金铮,王琪,金琦淳,等.基于ADAMS的三角履带机构动力学仿真分析[J].江苏科技大学学报(自然科学版), 2019,33(2):56-61.[10]㊀康少晨.基于ADAMS的双足机器人步态规划及仿真研究[D].哈尔滨:哈尔滨理工大学,2012. [11]㊀刘蒙蒙.花椒采摘机器人的机械系统方案设计及其关键技术研究[D].兰州:兰州理工大学,2019. [12]㊀谢文献,滕腾,柴德民,等.基于ADAMS的水力式油管切割工具多体动力学研究[J].石油机械,2019,47(2):86-90.[13]㊀刘虹,张得军.基于ROS-I的弧焊机器人笛卡尔运动规划研究[J].组合机床与自动化加工技术,2018(12):51-54.[14]㊀李秀玲.柔性机械臂动力学模型㊁轨迹规划与控制研究[D].杭州:浙江工商大学,2019.[15]㊀杨武成,李媛,马翔宇.五自由度机械手动力学分析[J].煤矿机械,2018,39(8):70-72.[16]㊀魏可心,周璇,翟亚婷,等.基于ADAMS的双足机器人建模仿真方法[J].石家庄铁道大学学报(自然科学版),2018,31(2):60-64.[17]㊀周晓东.基于迭代学习算法的3-DOF拟人机械臂轨迹跟踪控制研究[D].秦皇岛:燕山大学,2018. [18]㊀杨前明,阮益,张君.基于ADAMS的重载复合搬运机器人动力学仿真分析[J].新型工业化,2018,8(3):34-39.[19]㊀罗陆锋,邹湘军,卢清华,等.采摘机器人作业行为虚拟仿真与样机试验[J].农业机械学报,2018,49(5):34-42.[20]㊀张得军.基于ROS-Industrial的弧焊机器人运动规划研究[D].合肥:合肥工业大学,2018.[21]㊀高国华,郑玉航,马帅,等.黄瓜采摘机械臂运动学分析与样机试验[J].中国农机化学报,2017,38(7):3-9.2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期[22]㊀张月伟.基于遥操作的移动式水果采摘机器人平台的研制[D].南京:南京农业大学,2017.[23]㊀马鹏博,张帅亮,张向磊.农业采摘机器人控制系统的设计研究[J].电子测试,2017(4):15,18. [24]㊀司艳伟.基于5次B样条函数的果蔬采摘机器人轨迹规划的研究[D].杭州:浙江理工大学,2017. [25]㊀罗陆锋,邹湘军,程堂灿,等.采摘机器人视觉定位及行为控制的硬件在环虚拟试验系统设计[J].农业工程学报,2017,33(4):39-46.[26]㊀阳涵疆,李立君,高自成.基于旋量理论的混联采摘机器人正运动学分析与试验[J].农业工程学报,2016,32(9):53-59.[27]㊀杨德民.基于RecurDyn的多关节机器人动力学仿真研究[D].上海:上海师范大学,2016.[28]㊀贺橙林.基于机器视觉的气动采摘机器人研究[D].上海:上海交通大学,2015.[29]㊀刘金,巩胜磊,宋健.茄子采摘机器人虚拟样机设计与仿真[J].机床与液压,2014,42(21):60-63. [30]㊀张玉.近地面果蔬采摘机器人末端执行器及机械臂的研究[D].沈阳:沈阳工业大学,2014.Dynamic Simulation of Picking Robot Based on ADAMSShi Chen,Lei Lei(Henan Polytechnic Institute,Nanyang473000,China)Abstract:It firstly analyzed and introduced the dynamic simulation process of ADAMS.It established the virtual proto-type of picking robot by SolidWorks three-dimensional mechanical design software.Then it established the dynamic equation of picking robot and carried out the dynamic analysis.Finally,the simulation is carried out by ADAMS soft-ware.The simulation results show that the speed and acceleration of the end-effector of the picking robot are stable and smooth on all coordinate axes,and there are no discontinuous points at each time-end.It shows that the working stability of each joint of the picking robot has no obvious impact in the actual picking process,which proves that the designed me-chanical structure meets the requirements.Key words:picking robot;dynamics simulation;ADAMS;SolidWorks(上接第30页)[20]㊀COVER,T M,HART P E.Nearest neighbor pattern classi-fication[J].IEEE transactions on information theory,2003,13(1):21-27.[21]㊀王锋,王艳娜,梁义涛,等.基于KNN算法的小麦隐蔽性虫害分类器设计[J].农机化研究,2014,36(7):182-185.Abstract ID:1003-188X(2021)08-0027-EAWeeds Recognition at Seedling Stage in Paddy Fields Based on Deep Feature Deng Xiangwu1,Ma Xu2,Qi Long2,Sun Guoxi1,Liang Song1(1.College of Electronic Information Engineering,Guangdong University of Petrochemical Technology,Maoming 525000,China;2.College of Engineering,South China Agricultural University,Guangzhou510642,China) Abstract:Weeds at seedling stage in paddy fields is the leading factor to the poor yield and decreased quality,which competing for moisture,nutrients,and light in the paddy field.The strategy of herbicide chemicals is to prevent and con-trol weeds often results in the excessive application of pesticide.Targeted spraying can greatly reduce bag use herbicides without impairing the prevention and control of the weed.This paper presented a new method for weeds recognition at seedling stage in paddy fields based on deep convolution feature.The two algorithms are implemented using deep convo-lution feature with six weedy plants based on support vector machine(SVM)and K-Nearest Neighbor Classifier (KNN).The results indicated that accuracy of classification with SVM were higher than those of KNN,and identify pre-cision of both algorithms were higher than94%.The experimental results demonstrate that the proposed method can meet the needs of targeted spraying with weeds at seedling stage in paddy fields.Key words:paddy field;weeds recognition;convolutional neural network;deep feature2021年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期。

基于ADAMS的果品采摘机械手运动学仿真分析

c 一 l c l

=

O O O O

=

一

一

O

一

O

O O O O

收 稿 日期 :2 0 — 7 1 07 0— 2

一

1 O

O 1

0 0 I z 0 0 1

O

C4 S4

O 引 言

果 品采 摘 作 业 是 水 果 生 产 链 中最 耗 时 和最 费 力 的 一 个 环 节 ,其 质 量 直 接 影 响 到 产 品 的后 续 加 工 和

储 存 。 因此 ,采 摘 机 器 人 作 为 农 业 机 器 人 的 重要 类

型 , 有 很 大 的发 展 潜 力 。由 于采 摘 作 业 的 复 杂 性 , 具 采 摘 自动 化 程 度 仍 然 很 低 。 人 机 协 作 研 究 思 想 是 在 充 分 考 虑 现 有 技 术 水 平 的 前 提 下 ,合 理 定 位 采摘 机

O

— 4 C4

基 金 项 目 :沈 阳 农 业 大 学 青 年 教 师 科 研 基 金 ( 0 7 1 5 ; 辽 宁 2 0 02 )

省 教育 厅 资助 项 目 ( 0 6 0 7 2 0 B8 )

作 者 简 介 : 崔 玉 洁 ( 9 5 , 女 , 河 北 乐 亭 人 博 士 研 究 生 , 1 7 一)

维普资讯

20 0 8年 4 月

农 机 化 研 究

第 4期

基 于 AD 的 果 品 采 摘 机 械 手 运 动 学 仿 真 分 析 MS A

崔 玉 洁 , 张祖 立 ,范 磊 , 姜 迎 春

( 阳农 业 大学 工 程 学 院 ,沈 阳 l 0 6 沈 1 1 1)

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析1. 引言1.1 背景介绍机械四连杆机构是一种常见的机械系统,由四个连杆组成,通过铰链连接在一起。

该机构具有简单结构、运动灵活等特点,广泛应用于工程领域中的机械传动系统、转动机械装置等。

随着现代工程技术的发展,人们对机械四连杆机构的运动性能和工作特性提出了更高的要求。

利用ADAMS软件进行机械四连杆机构的运动仿真分析已成为一种常用的研究方法。

通过仿真分析,可以全面地了解机构在不同工况下的运动规律和性能特点,为设计优化和故障分析提供重要依据。

1.2 研究目的本文旨在利用ADAMS软件对机械四连杆机构进行运动仿真分析,探讨其运动规律及特性。

通过建立机构的数学模型,模拟机构在不同工况下的运动状态,分析机构的运动学性能和动力学特性,为设计优化提供理论支持。

借助ADAMS软件的功能,对机构进行参数优化,使机构的性能达到最佳状态。

本文研究的目的包括:1. 分析机械四连杆机构的运动规律,揭示其运动特性;2. 探讨机构在不同工况下的运动状态和特点,评估机构的性能;3. 基于仿真结果,进行参数优化,提高机构的工作效率和稳定性;4. 对机构可能出现的故障进行分析,为机构的维护和保养提供参考。

通过对机械四连杆机构的运动仿真分析,旨在为机械工程师提供设计和优化机构的参考,促进机械系统的创新和发展。

1.3 研究方法研究方法是本文的关键部分,主要包括以下几个步骤:(1)了解ADAMS软件的基本原理和使用方法,包括建模、设置参数、运动仿真等操作。

(2)建立四连杆机构的三维模型,并根据实际情况设置各个连杆的长度、质量、摩擦系数等参数。

(3)设定机构的初始条件和约束条件,如应用驱动力、初始速度、固定关节等,以模拟机构的运动过程。

(4)进行仿真分析,观察四连杆机构在不同驱动力、摩擦系数下的运动情况,包括角速度、位移、加速度等参数的变化。

(5)分析和比较仿真结果,探讨四连杆机构运动特性的影响因素,如摩擦力、驱动力大小、连杆长度等,并对结果进行合理解释。

基于 MATLAB 花生收获机振动筛机构的运动学分析

之一 。对花生 收 获机 振动筛 机 构利 用 MA T L A B的 S i m u l i n k 软件进行动态仿真 , 分析其运动情况 , 以了解 四连杆仿真模块

关键词 : 花生 收获机 ; 振动筛 ; 动态 仿真 ; 运动学分析

中图分类号 : ¥ 2 2 5 . 7 3 文献标志码 : A 文章 编号 : 1 0 0 2—1 3 0 2 ( 2 0 1 4 ) 0 2— 0 3 4 3— 0 3

花生是我 国重要 的油料 作物 之一 , 全 国种植 面积 约 4 3 3 万h m 。由于受到土地等 客观条 件 的限制 , 花生机 械化收 获

[ 8 ] B r o s n a n T, S u n D W.I n s p e c t i o n a n d g r a d i n g o f a g r i c u l t u r a l a n d f o o d

收稿 日期 : 2 0 1 3—0 6—1 5 基金项 目: 河南省教 育厅 自然科学研究计划 ( 编号 : 2 0 1 1  ̄6 0 0 0 7 ) 。

作者简介 : 袁世先( 1 9 6 6 一) , 女, 贵州贵 阳人 , 副教 授 , 主要研 究方 向 为机械设计与制造。E— m a i l : y u a n s x 1 9 6 6 @1 2 6 . c o n r 。

已经涌现出许多新设备 , 如 胡志超等研 发的 4 H一8 0 0型振 动 筛式花生收获机… 、 陈强等研 发 的 H s一7 3实 用新 型振动筛

式花生收获机 和 吕冰等设计 的振 动式花生收获机 等 。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析机械四连杆机构是一种常用的机构形式,它广泛应用于各种机械设备中,如汽车发动机、机床、机器人和机械手等。

本文基于ADAMS软件,对机械四连杆机构进行运动仿真分析,并对仿真结果进行分析和讨论。

一、ADAMS软件介绍ADAMS是一款专门用于多体动力学仿真分析的商业软件,它可以用来仿真各种机械系统的动力学特性,包括车辆、飞机、机器人以及各种机械机构等,还可以分析机构的运动轨迹、速度、加速度、力矩等参数。

在本文中,我们将利用ADAMS软件对机械四连杆机构进行仿真分析,探究机构的运动规律和特性。

二、机械四连杆机构的结构和运动特性机械四连杆机构由四个连杆组成,其中两个连杆为机构的输入和输出轴,另外两个连杆则起到连接作用。

机构的结构如图1所示。

图1 机械四连杆机构结构示意图机械四连杆机构的运动特性与其连杆长度、角度以及连接方式等因素密切相关,下面我们将对机构的运动特性进行详细的分析。

1. 运动自由度机械四连杆机构的运动自由度为1,即只有一维平动或旋转方向。

2. 平衡性机械四连杆机构具有良好的平衡性,可以在很大程度上减小机构的惯性力,提高机构的稳定性。

3. 运动规律机械四连杆机构的运动规律比较复杂,难以用解析方法进行求解。

通常采用动力学仿真和实验方法,对机构的运动规律进行研究和分析。

为了探究机械四连杆机构的运动规律和特性,我们利用ADAMS软件对机构进行仿真分析。

仿真模型如图2所示。

在仿真过程中,我们可以通过改变机构的输入参数,如连杆长度、连杆角度等,来观察机构的运动规律和特性。

下面我们将举例说明。

1. 连杆长度变化时机构的运动规律改变机构的输入连杆长度,可以观察到机构的运动规律发生了显著的变化。

当输入连杆长度L1=100mm、L2=200mm时,机构的运动规律如图3所示。

图3 机构运动规律图(L1=100mm、L2=200mm)从图3中可以看出,当输入连杆开始旋转时,机构的输出连杆也随之旋转,但是旋转速度比输入连杆慢,这是由于机构的连杆长度不同,导致机构的角度运动不同所致。

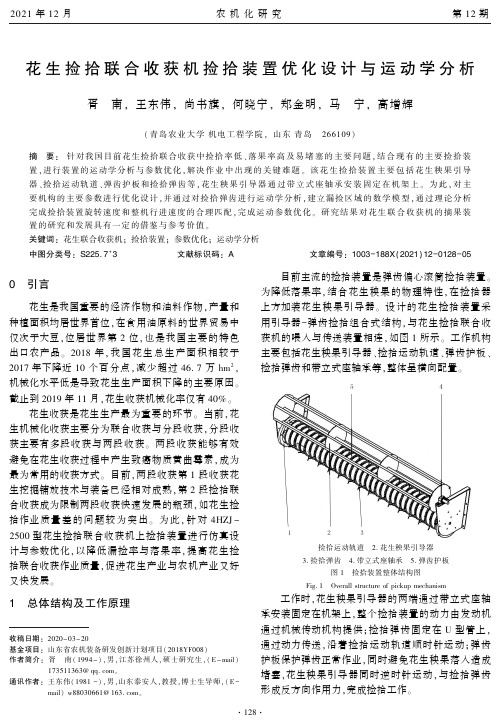

花生捡拾联合收获机捡拾装置优化设计与运动学分析

花生捡拾联合收获机捡拾装置优化设计与运动学分析胥㊀南,王东伟,尚书旗,何晓宁,郑金明,马㊀宁,高增辉(青岛农业大学机电工程学院,山东青岛㊀266109)摘㊀要:针对我国目前花生捡拾联合收获中捡拾率低㊁落果率高及易堵塞的主要问题,结合现有的主要捡拾装置,进行装置的运动学分析与参数优化,解决作业中出现的关键难题㊂该花生捡拾装置主要包括花生秧果引导器㊁捡拾运动轨道㊁弹齿护板和捡拾弹齿等,花生秧果引导器通过带立式座轴承安装固定在机架上㊂为此,对主要机构的主要参数进行优化设计,并通过对捡拾弹齿进行运动学分析,建立漏捡区域的数学模型,通过理论分析完成捡拾装置旋转速度和整机行进速度的合理匹配,完成运动参数优化㊂研究结果对花生联合收获机的摘果装置的研究和发展具有一定的借鉴与参考价值㊂关键词:花生联合收获机;捡拾装置;参数优化;运动学分析中图分类号:S225.7+3㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2021)12-0128-050㊀引言花生是我国重要的经济作物和油料作物,产量和种植面积均居世界首位,在食用油原料的世界贸易中仅次于大豆,位居世界第2位,也是我国主要的特色出口农产品㊂2018年,我国花生总生产面积相较于2017年下降近10个百分点,减少超过46.7万hm2,机械化水平低是导致花生生产面积下降的主要原因㊂截止到2019年11月,花生收获机械化率仅有40%㊂花生收获是花生生产最为重要的环节㊂当前,花生机械化收获主要分为联合收获与分段收获,分段收获主要有多段收获与两段收获㊂两段收获能够有效避免在花生收获过程中产生致癌物质黄曲霉素,成为最为常用的收获方式㊂目前,两段收获第1段收获花生挖掘铺放技术与装备已经相对成熟,第2段捡拾联合收获成为限制两段收获快速发展的瓶颈,如花生捡拾作业质量差的问题较为突出㊂为此,针对4HZJ-2500型花生捡拾联合收获机上捡拾装置进行仿真设计与参数优化,以降低漏捡率与落果率,提高花生捡拾联合收获作业质量,促进花生产业与农机产业又好又快发展㊂1㊀总体结构及工作原理收稿日期:2020-03-20基金项目:山东省农机装备研发创新计划项目(2018YF008)作者简介:胥㊀南(1994-),男,江苏徐州人,硕士研究生,(E-mail) 173511363@㊂通讯作者:王东伟(1981-),男,山东泰安人,教授,博士生导师,(E-mail)w88030661@㊂目前主流的捡拾装置是弹齿偏心滚筒捡拾装置㊂为降低落果率,结合花生秧果的物理特性,在捡拾器上方加装花生秧果引导器㊂设计的花生捡拾装置采用引导器-弹齿捡拾组合式结构,与花生捡拾联合收获机的喂入与传送装置相连,如图1所示㊂工作机构主要包括花生秧果引导器㊁捡拾运动轨道㊁弹齿护板㊁捡拾弹齿和带立式座轴承等,整体呈横向配置㊂捡拾运动轨道㊀ 2.花生秧果引导器3.捡拾弹齿㊀4.带立式座轴承㊀5.弹齿护板图1㊀捡拾装置整体结构图Fig.1㊀Overall structure of pickup mechanism工作时,花生秧果引导器的两端通过带立式座轴承安装固定在机架上,整个捡拾装置的动力由发动机通过机械传动机构提供;捡拾弹齿固定在U型管上,通过动力传送,沿着捡拾运动轨道顺时针运动;弹齿护板保护弹齿正常作业,同时避免花生秧果落入造成堵塞,花生秧果引导器同时逆时针运动,与捡拾弹齿形成反方向作用力,完成捡拾工作㊂2㊀关键部件的设计与参数2.1㊀捡拾弹齿的优化设计捡拾弹齿是捡拾装置的核心部件之一,对花生植株的运动状态起决定性作用,在很大程度上影响捡拾率㊂目前,对市场上现有的直线结构的弹齿进行分析,完成结构性改造,设计出曲线结构弹齿,如图2所示㊂图2㊀直线与曲线弹齿结构图Fig.2㊀Structure diagram of straight line and curve tine曲线结构弹齿的弯曲角度为150ʎ,当捡拾弹齿工作时把花生秧果看作一个整体,对花生秧果在弹齿上的受力进行分析,如图3所示㊂图3㊀秧果弹齿受力分析图Fig.3㊀Stress analysis diagram of spring tooth of seedling and fruit由受力分析可以直观地看出:当曲线结构弹齿接触花生秧果时,合力方向为捡拾装置内部,说明秧果有向捡拾机内部运动的倾向;而在直线结构弹齿上的花生秧果在相当一段时间内会承受向捡拾机外部方向的合力,说明秧果有向捡拾机外部运动的趋势,设计是合理的㊂在捡拾作业过程中,可以将花生秧果施加在捡拾弹齿上的作用力看为静力载荷,通过使用SolidWorks Simulation软件完成静力学的仿真模拟,对在合适作业条件下工作的曲线结构弹齿完成相关分析,以检验在弹齿在与花生秧果相互作用时所优化设计的花生捡拾弹齿是否能满足工作需要,完成进一步修改优化㊂捡拾弹齿通常采用65Mn碳素弹簧钢材料制成㊂将捡拾弹齿的三维模型导入SolidWorks Simulation中,选择相应的材料,将弹齿用夹具固定,固定于弹齿后端底座和弹齿圆弧段处;在弹齿上方施以压力,压力的方向为垂直于弹齿直臂与弯曲部分,成为捡拾载荷;再通过运算分析,得到花生捡拾弹齿的总位移云图㊁应力云图和应变云图,如图4~图6所示㊂图4㊀静力载荷作用下捡拾弹齿的位移云图Fig.4㊀Displacement nephogram of pick-up tine under static load图5㊀静力载荷作用下捡拾弹齿的应力云图Fig.5㊀Stress nephogram of pick-up tine under static load图6㊀静力载荷作用下捡拾弹齿的应变云图Fig.6㊀Strain nephogram of pick-up tine under static load由图4~图6可以看出:在静力载荷作用下,弹齿的最前端出现16.715mm的最大位移;弹齿的最大应力与最大应变都发生在弹齿直臂与弹齿弹簧的交接处,分别为16.592N/m2和0.0051927㊂在此条件下,捡拾弹齿处于弹性形变状态,在作业过程中可以较好地进行形变与回弹,并不发生损坏,完成捡拾作业㊂通过捡拾弹齿对花生植株作用力的受力分析与花生植株对捡拾弹齿静力学仿真发现,基于互作分析对捡拾弹齿的优化设计是合理的㊂2.2㊀捡拾运动轨道的优化设计捡拾运动轨道为凸轮轨道,结构参数决定了捡拾弹齿的运动学方程,而捡拾弹齿的运动状态决定了花生植株的运动状态㊂所以,凸轮轨道决定了捡拾弹齿和花生植株的相互作用关系,在一定程度上影响着捡拾作业的效果㊂凸轮轨道的具体形状是由4条圆弧与1条直线组成的,使用注塑成型工艺㊂凸轮轨道的形状㊁尺寸及捡拾器运动曲线如图7所示㊂图7㊀捡拾运动轨道形状图Fig.7㊀Pick up motion track shape图7中,每两个相邻的线都是呈相切状态,与花生秧果接触时,捡拾弹齿的运动半径最小为88mm㊂向心力的计算公式为F=m v2r其中,v为秧果运动的线速度;r为运动轨迹的半径;m为质量㊂当v与m一定时,r越小,向心力F越大,形成较大的向花生捡拾装置内部的运动趋势㊂当运动到半径为150mm处时,花生秧果会随着捡拾弹齿运动形成一个主要向上的运动趋势,与上方引导器形成相互作用;在弹齿与花生秧果脱离之后,轨道半径变小,开始收缩,向心力变大,并形成旋转回路,达到设计目的㊂3㊀捡拾装置运动学研究3.1㊀花生捡拾弹齿运动学方程花生条铺装置将花生秧果铺放在田间之后,捡拾装置上的每个捡拾弹齿之间会有运动空档期,导致漏捡㊂漏捡是造成花生荚果损失的主要原因,要解决此问题,首先要解析出花生捡拾弹齿的运动学方程,并建立漏捡的数学模型㊂为研究弹齿捡拾滚筒的运动学方程,主要对花生捡拾弹齿的运动做相关分析,如图7所示㊂图7中,4个花生捡拾弹齿的运动轨迹与转速均相同,分别固定于4个呈均匀分布的U型固定杆上㊂在分析过程中,为了简化繁杂的分析过程,暂时只进行1个弹齿的分析,并得到运动分析图,如图8所示㊂图8中,m为捡拾弹齿尾部的运动曲线;n为曲柄尾部的运动曲线㊂图8㊀花生捡拾弹齿运动轨迹与分析图Fig.8㊀Kinematic analysis of pick-up tines of peanut 通过对花生捡拾弹齿的运动分析,可得到整个凸轮结构在作业最初开始的摆角的基本运动学方程,即α=arccosr2+l2-r212rl其中,α为凸轮初摆角;r为捡拾滚筒的半径;l为连接曲柄的长度;r1为凸轮主圆的半径(即凸轮轨道中最大圆的半径)㊂弹齿的运动轨迹理论上是一条摆线,而摆线又取决于花生捡拾联合收获机的前进速度和捡拾弹齿的旋转速度,则摆线的轨迹方程为λ=r2ωv其中,r2为捡拾弹齿顶端的运动半径;ω为捡拾滚筒的转速;v为花生捡拾联合收获机的行驶速度㊂一般来说,1<λɤ1.5,即捡拾弹齿顶端的线速度是花生捡拾联合收获机整机行驶速度的1~1.5倍㊂曲柄在凸轮轨道中运动的角度是对捡拾弹齿运动分析的重要参数,这个角度的大小与捡拾滚筒的转速和其从初始位置开始运动的时间有关,因而可得曲柄在凸轮轨道中的转角与转速和时间的关系为β=fωt()其中,β为曲柄在凸轮轨道中运动的角度;t为曲柄在凸轮轨道中运动的时间㊂由捡拾弹齿顶端的速度方程可以得到其速度总方程式,即v=v x2+v y2根据图8和以上分析,可以得到捡拾弹齿顶端在坐标系中的位移为x =vt +r cos ωt -l cos ωt +β+α+l 2cos ωt +β+α-θy =r sin ωt -l sin ωt +β+α+l 2sin ωt +β+α-θìîíïïïïï在得到位移方程之后,根据物理学相关知识,对运动时间t 进行求一阶导数,得到捡拾弹齿顶端的速度方程,即v x =v -rωsin ωt +lω+βᶄsin ωt +㊀㊀㊀α+β-l 2ω+βᶄsin ωt +α+β-θv y =rωcos ωt -lω+βᶄcos ωt +α+㊀㊀β+l 2(ω+βᶄ)cos ωt +α+β-θìîíïïïïïï其中,x 为捡拾弹齿顶端的横向位移;y 为捡拾弹齿顶端的纵向位移;v x 为捡拾弹齿顶端的横向速度;v y 为捡拾弹齿顶端的纵向位移;l 2为捡拾弹齿的长度;θ为捡拾弹齿与曲柄之间的夹角;βᶄ为曲柄在凸轮轨道中的转角对时间t 的一阶导数㊂3.2㊀花生捡拾漏捡情况的研究根据对花生捡拾弹齿的运动学的相关分析,结合花生挖掘铺放后的分布形态与规律,探究花生捡拾作业的漏捡情况,以降低漏捡率和整机作业的损失率㊂为研究捡拾装置在作业中漏捡的情况,需要研究相邻的两个捡拾弹齿的运动轨迹㊂当捡拾弹齿的顶端与花生荚果和土壤接触为瞬时接触时,相邻两排的两个捡拾弹齿的运动轨迹如图9所示㊂图9㊀相邻两排捡拾弹齿的运动轨迹Fig.9㊀Motion track of two adjacent rows of pick -up tines图9中,K 1㊁K 2曲线分别为弹齿1和弹齿2作业过程中的运动轨迹㊂设捡拾弹齿在作业过程中与铺放在田间的花生秧果和土壤的接触长度为D ,在花生捡拾联合收获机行进Δt 时间内,捡拾弹齿与花生秧果和土壤的接触临界点分别为O 1㊁O 2㊁O 3㊁O 4,基础的时间分别为t 1㊁t 2㊁t 3㊁t 4,S 1㊁S 2分别为弹齿1和弹齿2在花生秧果和土壤中行进的距离,且S 1=S 2;S 为相邻两个弹齿在开始与花生秧果和土壤接触点之间的距离,即O 1与O 3的距离㊂根据花生两段收获中挖掘铺放的研究可知,一般花生秧果的铺放多为单层铺放㊂为提高捡拾率,要尽量降低漏捡的概率,则捡拾弹齿的运动轨迹应该要满足的最基本条件为S 1=S 2ȡS即需要临界点O 3在O 1与O 2之间或者O 2上,才能达到降低对花生秧果的漏捡㊂在此基础上,通过建立数学模型,研究分析花生秧果在捡拾作业过程中被漏捡的情况㊂由图9可知:当满足最低要求的之后,阴影区域即为漏捡区域,求得阴影面积和花生秧果与土壤混合物的总面积,可得出理论上花生捡拾装置在作业时的捡拾率㊂上文中已经求得花生捡拾弹齿顶点的运动轨迹方程,设AB 两点之间的距离为L ,已经求得的捡拾弹齿顶点的运动轨迹方程为y k 1=f x ()根据此运动方程可知相邻捡拾弹齿顶端的运动方程,则相邻弹齿顶点的运动方程为y k 2=f x -v Eω()其中,y k 1为弹齿顶点在坐标系中的纵坐标;y k 2为相邻弹齿顶点在坐标系中纵坐标;E 为捡拾弹齿排数㊂阴影部分所示的漏捡区域的最低处的长度(即AB 两点的距离)为L =v Eω根据上述条件,可以求出花生弹齿捡拾在图9中表示出的总面积,即M =LD =vD Eω根据积分知识进行分析,得出漏捡区面积公式为Z =ʏ-v Eω+X AX Iy k 2+ʏX IX Ay k 1-vY D Eω其中,Z 为漏捡区的面积;X I 为点的横坐标;X A为A 点的横坐标;Y D 为A 点或B 点的纵坐标㊂漏捡区域中,会有少部分花生秧果的一部分也在捡拾区域内,有可能会被捡拾起来,但理论上的花生弹齿捡拾率可以由捡拾的总面积和漏捡区面积的关系求出,即N j =Z M其中,N j为理论上花生捡拾装置的漏捡率㊂通过对花生捡拾装置核心部件进行运动学分析,建立漏捡区与捡拾区的数学模型,确定各项参数㊂即整机行进速度在3~5km/h之间时,弹齿转速为50~60r/min,最低漏捡率可以控制在2%以内㊂结合花生秧果的铺放的一般规律,为花生捡拾联合收获机降低漏捡率提供相关理论基础,为优化及其结构参数提供相关依据㊂4㊀结论1)通过参数优化的花生捡拾联合收获机捡拾装置具有捡拾效率高㊁落果率低的突出特点,且在一定程度上解决了目前现有的捡拾装置存在捡拾损失率偏高及捡拾滚筒装置仓内易堵塞的问题㊂2)通过参数结构设计优化,设计出引导器-弹齿捡拾组合式结构㊁曲线捡拾弹齿及凸轮运动导轨等机构,提高了捡拾率,降低了花生荚果与机构的碰撞损失,降低了落果率㊂3)通过运动仿真分析,建立了花生秧果漏捡模型;通过数学知识运算,得出捡拾装置转速与整机前进速度的匹配关系,优化出最佳作业状态,提高了捡拾率,满足了作业要求㊂参考文献:[1]㊀王东伟,尚书旗,韩坤.4HJL-2型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013(11):27-36, 294.[2]㊀王申莹,胡志超,吴峰,等.全喂入花生捡拾收获机喂入量建模与试验[J].农业工程学报,2019,35(23):29-36. [3]㊀王申莹,胡志超,徐弘博,等.全喂入式花生捡拾收获机捡拾输送装置研制[J].农业工程学报,2019,35(19):20-28.[4]㊀姚礼军,胡志超,王申莹,等.花生捡拾联合收获机捡拾装置参数优化及试验[J].农机化研究,2017,39(12):112-118,189.[5]㊀姚礼军.花生全喂入收获捡拾台试验研究及机构优化[D].合肥:安徽农业大学,2017.[6]㊀许涛.弹齿式花生捡拾装置设计及试验研究[D].沈阳:沈阳农业大学,2016.[7]㊀许涛,沈永哲,高连兴,等.弹齿滚筒式花生捡拾机构的动态仿真分析[J].沈阳农业大学学报,2016,47(2):192-198.[8]㊀许涛,沈永哲,高连兴,等.基于两段收获的弹齿式花生捡拾机构研究[J].农业机械学报,2016,47(3):90-97,111.[9]㊀王东伟.大型花生捡拾摘果收获机的研究与分析[C]//中国农业工程学会2011年学术年会论文集.重庆:中国农业工程学会,2011:90-95.The Optimum Design and Kinematics Analysis of the PickingDevice of Peanut Combine HarvesteXu Nan,Wang Dongwei,Shang Shuqi,He Xiaoning,Zheng Jinming,Ma Ning,Gao Zenghui (Institute of mechanical and electrical engineering,Qingdao Agricultural University,Qingdao266109,China) Abstract:Aiming at the main problems of low pickup rate,high fruit drop rate and easy to block in the current peanut pickup combined harvest in China,combined with the existing main pickup device,the kinematic analysis and parameter optimization of the device are carried out to solve the key problems in the operation.The peanut pickup device mainly in-cludes a peanut seedling guide,a pickup motion track,a tine guard and a pickup tine,etc.the peanut seedling guide is installed and fixed on the frame by a bearing with a vertical seat.In this paper,the main parameters of the main mecha-nism are optimized,and through the kinematic analysis of the pick-up tine,the mathematical model of the missing pick -up area is established.Through the theoretical analysis,the reasonable matching between the rotation speed of the pick -up device and the travel speed of the whole machine is completed,and the optimization of the motion parameters is completed.The results of this study can be used for reference in the research and development of peanut combine har-vester.Key words:peanut combine harvester;picking device;parameter optimization;kinematic analysis。

基于有限元仿真技术的花生收获机关键结构参数优化

基于有限元仿真技术的花生收获机关键结构参数优化张鹏;杨勇;朱卫卫【摘要】花生收获机的摘果物理过程是一个十分复杂的非线性动力学过程,该过程始终存在着摘果辊筒叶片与花生荚果之间的接触碰撞作用,传统的"试验法"和"经验法"在分析摘果过程时往往难以取得满意的效果. 采用有限元仿真技术研究花生收获机的摘果物理过程,提出和研究了摘果物理过程有限元仿真的关键技术,开发了适用于该物理过程的有限元模型. 进一步,利用该有限元模型进行了仿真分析,获得了花生柄-果接点处的冲击力变化曲线. 为验证有限元仿真分析的正确性,进行了摘果实验,冲击力仿真结果与实验结果的一致性,表明所建立的有限元仿真模型是正确的. 最后,基于有限元仿真分析对摘果机构的关键工作参数-辊筒转速进行了优选,确定了最佳转速范围,同时,在分析现有辊筒叶片结构弊端的基础上,对摘果辊筒进行了结构改进与优化.%Picking physical process of the peanut harvester is a very complex nonlinear dynamical process for there is always collision of picking roller blade and pod, the traditional〞test method〞 and the〞thumb〞 are often difficult to obtain satisfacto-ry results in analysis of picking process. The picking physical process of peanut harvester is studied by using the finite element simulation technique, and the key technologies of finite element simulation on the physical processes are also studied, then the finite element model which is applied to the physical process is developed. Furthermore, simulation analysis is conducted by using the finite element model;the impact force curve of peanut handle-fruit junction is obtained. In order to verify the cor-rectness of finite element simulation analysis, picking experiments are conducted;the resultsshow that the impact simulation and the experimental results are consistent, which indicates that the established FEM model is correct. Finally, roller speed, which is the key operating parameter of the picking mechanism, is optimized based on the finite element simulation analysis to determine the optimal speed range, while the structural improvement and optimization of the picking roller are conducted based on the analysis of existing structural drawbacks of roller blades.【期刊名称】《机械研究与应用》【年(卷),期】2015(028)006【总页数】5页(P44-48)【关键词】花生收获机;摘果机构;有限元仿真;优化【作者】张鹏;杨勇;朱卫卫【作者单位】青岛理工大学,山东青岛 266520;青岛理工大学,山东青岛 266520;青岛理工大学,山东青岛 266520【正文语种】中文【中图分类】S225花生收获机是花生生产机械化的重要设备,而摘果机构又是花生收获机的重要组成部分,其性能的好坏将直接影响到花生联合收获机摘果率、破碎率以及生产率等指标[1-3],摘果机构的结构设计是否合理及参数选择是否恰当将直接影响到花生收获机的破碎率和净摘率等性能指标。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析1.引言机械四连杆机构是一种常见的机械结构,它由四个连杆组成,通过转动连接在一起,能够实现复杂的运动。

对于这种机构的运动行为进行仿真分析,可以帮助工程师们更好地理解其工作原理和性能特点,为设计优化和控制提供可靠的理论基础。

本文将介绍基于ADAMS的机械四连杆机构运动仿真分析的方法和结果,以期为相关领域的研究和应用提供参考。

2.问题描述机械四连杆机构的运动仿真分析主要涉及以下几个问题:首先是机构的运动学特性,包括连杆的运动轨迹、角度、速度和加速度等;其次是机构的力学特性,包括连杆的受力情况、驱动力和阻力等;最后是机构的动力学特性,包括连杆的动力学模型、运动过程中的能量转换和损耗等。

通过分析这些问题,可以全面了解机械四连杆机构的运动规律和工作性能,为相关工程设计和控制优化提供重要参考。

3.基于ADAMS的机械四连杆机构运动仿真分析方法ADAMS(Adams Dynamics)是一款专业的多体动力学仿真软件,可以对多体机械系统的运动行为进行模拟和分析。

基于ADAMS的机械四连杆机构运动仿真分析主要包括以下几个步骤:建立模型、设定运动和约束条件、进行仿真计算、分析结果并优化设计。

3.1 建立模型首先需要在ADAMS软件中建立机械四连杆机构的三维模型,包括连杆、连接点、驱动装置等。

通过软件提供的建模工具,可以简单快速地绘制出机构的几何结构,并添加材料、质量、惯性等物理属性,为后续的仿真计算做好准备。

3.2 设定运动和约束条件在建立好模型后,需要设定机械四连杆机构的运动和约束条件。

通过ADAMS软件提供的运动学分析工具,可以简单地定义连杆的转动角度、线速度和角速度等运动参数,同时添加约束条件,限制机构的运动范围和姿态,以保证仿真计算的准确性和可靠性。

3.3 进行仿真计算设定好运动和约束条件后,即可进行仿真计算。

ADAMS软件提供了理想化模拟和实验数据验证两种仿真方式,可以根据需求选择合适的方法进行计算。

利用ADAMS进行动态仿真分析的一般方法和过程111

基于ADAMS软件进行动态仿真分析的一般方法和过程摘要:本文通过对相关资料的总结归纳,介绍了虚拟样机的发展现况、ADAMS软件、特点以及利用其进行动态仿真的一般方法和过程。

并结合多功能开沟机液压系统进行了建模与仿真分析。

关键词:仿真 ADAMS 优化虚拟样机1、前言随着近代科学技术的发展,工程设计的理论、方法和手段都发生了很大的变化。

从计算机辅助工程(CAE)的广泛应用,到并行工程(CE)思想的提出与推行,从根本上改变了传统的设计方法,极大地促进了制造业的发展和革命。

但与此同时,人们已清楚地认识到:即使系统中的每个零部件都是经过优化的,也不能保证整个系统的性能是良好的,即系统级的优化绝不是系统中各部件优化的简单叠加。

于是,由CAX/DFX等技术发展而来,以系统建模、仿真技术为核心的虚拟样机技术(Virtual Prototyping)得到了迅速发展,并正成为各国纷纷研究的新的热点。

虚拟样机技术(Virtual Prototyping Technology)是当前设计制造领域的一项新技术,其应用涉及到汽车制造、工程机械、航空航天、造船、航海、机械电子、通用机械等众多领域。

它利用计算机软件建立机械系统的三维实体模型和运动学及动力学模型,分析和评估机械系统的性能,从而为机械产品的设计和制造提供依据。

虚拟样机技术可使产品设计人员在各种虚拟环境中真实地模拟产品整体的运动及受力情况,快速分析多种设计方案,进行物理样机而言难以进行或根本无法进行的试验,直到获得系统的最佳设计方案为止。

虚拟样机技术的应用贯穿着整个设计过程中,它可以用在概念设计和方案论证中,设计者可以把自己的经验与想象结合在虚拟样机里,让想象力和创造力得到充分地发挥。

用虚拟样机替代物理样机,不但可以缩短开发周期而且设计效率也得到了很大的提高。

本文以ADAMS为平台,简单说明一下进行虚拟样机的动态仿真分析的一般方法和过程。

2、ADAMS软件简介及特点ADAMS(Automatic Dynamic Analysis of Mechanical System)软件,是由美国机械动力公司(Mechanical Dynamics Inc,现已经并入美国MSC公司)开发的最优秀的机械系统动态仿真软件,是目前世界上最具权威性的,使用范围最广的机械系统动力学分析软件,在全球占有率最高。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种常用的机械系统模型动力学仿真软件,通过ADAMS可以对机械系统的运动进行仿真分析。

机械四连杆机构是一种常用的运动转换机构,在机械工程领域中应用广泛。

本文将基于ADAMS对机械四连杆机构进行运动仿真分析,以探究其运动特性。

需要建立机械四连杆机构的模型。

在ADAMS软件中,可以通过建模工具箱进行模型建立。

选择合适的零件进行建模,并定义零件之间的连接关系和运动约束。

根据机械四连杆机构的特点,需要定义四个铰链关节来连接相邻的零件,同时需要设置运动约束以模拟四连杆的运动。

接下来,需要给机械四连杆机构添加驱动器。

驱动器可以模拟对机构施加的力或运动,用以驱动整个系统的运动。

在ADAMS中,可以选择合适的驱动器类型,并设置合适的输入参数。

在机械四连杆机构中,可以选择驱动轮或驱动杆等进行驱动。

然后,进行仿真参数设置。

在ADAMS中,可以设置仿真的时间范围、步长和求解器等参数。

根据需要,可以设置合适的仿真参数,以保证仿真的精度和效率。

完成仿真参数设置后,就可以进行运动仿真分析了。

点击仿真按钮,ADAMS将自动进行仿真计算,并以图形和数值的形式显示仿真结果。

可以通过仿真结果来分析机械四连杆机构的运动特性,包括角位移、角速度和角加速度等。

在分析机械四连杆机构的运动特性时,可以通过改变机构参数或驱动器参数来进行参数分析。

通过调整参数,可以得到不同情况下的运动特性,并进行比较分析,以评估机构的性能和优化设计。

通过ADAMS进行机械四连杆机构的运动仿真分析可以帮助工程师深入了解机构的运动特性,优化设计,提高机构的性能和效率。

ADAMS提供了丰富的建模工具箱和仿真参数设置,使得仿真分析更加方便和准确。

通过仿真分析,可以为机械四连杆机构的设计和优化提供有效的参考和指导。

基于ADAMS的机械四连杆机构运动仿真分析

基于ADAMS的机械四连杆机构运动仿真分析摘要:本文利用ADAMS软件对机械四连杆机构进行了运动仿真分析,通过对其运动性能、力学特性等方面的研究,为机械设计提供了理论基础和技术支持。

1.引言机械四连杆机构是一种常用的传动机构,在机械设计中起着重要作用。

其特点是结构简单、运动稳定、传动精度高,被广泛应用于各种机械装置中。

为了提高机械产品的设计效率和性能,需要对四连杆机构的运动特性进行充分分析和优化。

ADAMS软件是一种专业的运动仿真分析工具,可以对机械系统的运动行为进行较为精确的模拟和分析,具有很高的应用价值。

本文将利用ADAMS软件对机械四连杆机构进行运动仿真分析,以期为机械设计提供理论基础和技术支持。

2.机械四连杆机构的结构和原理机械四连杆机构是一种由四个连杆组成的传动机构,其结构简单,由四个连杆和四个铰链连接而成。

四连杆机构可以将输入运动转换为输出运动,并且通过连杆长度的设计可以调节输出运动的幅度和速度,具有广泛的应用价值。

机械四连杆机构的原理是通过各个连杆的相对运动,使得输出连杆实现期望的运动轨迹,并且不同的连杆长度和铰链布置可以实现不同的运动方式。

3.ADAMS软件的运动仿真分析ADAMS(Automatic Dynamic Analysis of Mechanical Systems)软件是由美国麻省理工学院研发的一款专业的机械系统运动仿真分析工具,具有较高的精度和可靠性。

其建模简便,求解速度快,可以对机械系统的运动行为进行较为真实的模拟和分析。

利用ADAMS 软件可以实现对机械系统的运动学和动力学分析,可以得到系统的速度、加速度、力学特性等参数,为机械设计提供重要参考依据。

4.基于ADAMS的机械四连杆机构建模在ADAMS软件中建模机械四连杆机构,首先需要对其结构进行建模,包括连杆、铰链的参数化等。

其次对各个连杆和铰链的连接关系进行建立,可以根据实际情况进行参数化调整。

最后对系统施加输入运动条件,并设置输出参数,以便进行仿真分析。

基于ADAMS的虚拟试验场自动化仿真系统

基于ADAMS的虚拟试验场自动化仿真系统ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一款功能强大的机械系统动力学仿真软件,可以用于模拟各种复杂的机械系统和运动机构。

基于ADAMS开发的虚拟试验场自动化仿真系统是一种应用于汽车、航空航天、机械制造等领域的仿真系统,通过模拟真实场景中的机械系统行为,可以有效地进行产品设计、优化和验证。

1. 模型建立:系统可以根据实际系统设计和参数,进行模型的搭建和参数设定。

通过ADAMS的建模功能,可以轻松地构建各种机械系统和运动机构的虚拟模型。

2. 仿真计算:系统自动根据设定的输入条件和参数,在指定的仿真时间内进行动力学计算。

可以模拟机械系统在各种动态工况下的运动和受力情况,包括自由运动、驱动运动、碰撞等。

3. 数据分析:仿真过程中,系统可以实时记录并输出各种关键数据,如位移、速度、加速度、力、扭矩等。

用户可以通过数据分析工具,对仿真结果进行可视化展示和详细分析,进一步了解机械系统的性能和行为。

4. 结果评估:系统可以根据用户设定的评估指标,对仿真结果进行自动评估。

可以通过比较仿真结果与设定的目标值或标准值的差距,对系统的设计和性能进行评估和优化。

5. 参数优化:系统可以基于遗传算法、优化算法等方法,对机械系统的参数进行自动优化。

用户可以设定优化目标和参数范围,系统会根据仿真结果进行参数调整和优化,以实现系统性能的最大化或最优化。

虚拟试验场自动化仿真系统的应用领域广泛,包括汽车工程、航空航天工程、机械制造等。

在汽车工程中,可以用于模拟车辆的悬挂系统、转向系统、刹车系统等的行为和性能,以优化车辆的操控性和安全性;在航空航天工程中,可以用于模拟飞机的起飞、着陆、飞行过程中的动力学行为,以评估和优化飞机的设计和性能;在机械制造中,可以用于模拟机器人、工作台、传动系统等的动力学行为,以优化系统的可靠性和效率。

花生播种机仿形机构的运动仿真分析——基于UG

j017020在y方向的位移曲线分别表示施肥铲与双圆盘开沟器实际运动状态的轨迹曲线35定义运动驱动本模型定义滑动副001沿水平方向做恒定运动设定初始位移为0初速度为100m运动仿真及结果分析41运动仿真选择解算方案命令设定解算方案类型为常规驱动分析类型为运动学动力学时间为200s步数为300在解算方案对话框中单击确定按钮进行解算解算完成后动画控制对话框自动弹出单击动画控制对话框中的播放按钮通过运动仿真动画来表现花生播种机的运动过程观察仿形机构和开沟器在上下坡过程中的运动状态如图5所示运动仿真的结果以图表和电子表格的形式绘出选择生成图表命令生成运动副j015方向的位移曲线与位移曲线数据点电子表格如图6和图7所示施肥铲和双圆盘开沟器的位移曲线数据点42运动仿真结果分析由于花生播种机的限深轮配置在开沟器后面所以这种仿形机构存在滞后仿形从图5可以看出在上坡时开沟器相对于地表滞后向上仿形造成开沟深度变深

1

仿形机构的原理及结 构参数

图 1 是花生播种机仿形机构的结构原理图 � 图 1

1.施肥铲 图1

2.双圆盘开沟器

3.限深轮

花生播种机仿形机构结构原理图

2

花生播种机结构的简化

图 2 是花 生播种机 的结构图 � 为 了减少 运动副

ADAMS虚拟实验在收获机滚筒动平衡中的应用

题研究提供 了一种新的方法, 提 高了计算精度和设计效率。 [ 关键词 ] A D A MS ;滚筒;动平衡 ;应用

[ 中图分类号]¥ 2 2 5 . 3

[ 文献标 志码 ] A

[ 文章编号 ]1 6 7 3 — 3 1 4 2 ( 2 0 1 3 ) 0 9 - 0 0 5 6 - 0 3

Ap p l i c a t i o n o f ADAM S Vi r t u a l Ex p e r i me n t s f o r Dy n a mi c Ba l a n c e o f t h e Ha r v e s t e r Ro l l e r

第5 1 卷 第9 期

V0 1 .5 1 No . 9

农 业装 备与 车辆 工程

A G R I C U L T U R A L E Q U I P M E N T& V E H I C L E E N G I N E E R I N G

2 0 1 3 年 9月

S e p t e mb e r 2 01 3

2 6 1 2 0 6 , C h i n a ; 2 . F o t o n L o v o l I n t e r n a t i o n a l He a v y I n d u s t y r C o . , L t d . , We i f a n g C i t y , S h a n d o n g P r o v i n c e 2 6 1 2 0 6 , C h i n a )

2 . 2 6 1 2 0 0山东省 潍坊市 福 田雷沃 国际重工股份有 限公司) [ 摘要]为了分析收获机 滚筒动平衡 引起的振 动问题 , 在现场动平衡 实验 的基础上 , 结合理论分析 , 利用动力学

基于ADAMS的联合收割机切割机构运动仿真

基于ADAMS的联合收割机切割机构运动仿真摘要:为了解联合收割机切割机构的运动轨迹,需对其进行运动学仿真分析。

联合收割机切割机构的驱动机构是曲柄摇杆一摇杆滑块机构。

首先利用三维设计软件Creo,实现对联合收割机切割机构模型的建立。

然后采用CAE分析软件ADAMS对该机构进行运动学仿真分析,得出切割机构运动构件曲线轨迹,为后期切割机构的改进提供必要的依据。

关键词:ADAMS;切割机构;曲柄摇杆一摇杆滑块机构Simulation of cutting mechanism based on ADAMSWANG Sun YANG Yang WANG Zhigang ZHANG Huapei(610039 School of Mechanical Engineering & automation,Xinhua University,Sichuan,Chengdu)Abstract:Motion trajectories for the understanding of combine harvester cutting mechanism,need carries on the kinematics simulation analysis. The driving mechanism of combine harvester cutting mechanism is a crank and rocker rocker slider mechanism .First,using three-dimensional design software Creo,to achieve the establishment of cutting mechanism model of thecombine harvester ,Then using CAE analysis software ADAMS on the cutting mechanism of the kinematics simulation analysis,obtains the cutting mechanismmotion curve track,also provides the theory support for the later improvementcutting mechanism.Key words:ADAMS;The cutting mechanism;Crank rocker 一rocker slider mechanism引言随着国家对农机补贴政策的不断实施,我国农业机械市场迎来了发展的春天,特别是农业联合收割机领域。

基于Creo和ADAMS的联合收割机清选装置连杆机构的设计及仿真

基于Creo和ADAMS的联合收割机清选装置连杆机构的设计及仿真程亚民;唐飞龙;王志刚;杨洋;陈志珺【摘要】收割机清选装置的连杆机构是平面连杆机构。

基于Creo软件,能对联合收割机清选装置的连杆机构建模,然后采用ADAMS软件进行仿真,绘制出连杆装置各个构件上的质心在不同的时间段的速度、加速度等运动曲线,从而能较为清晰地显示该清选装置的连杆机构设计是否合理,其设计方案是否具有可行性,为后期机构的优化作研究参考。

%The connecting rod mechanism of harvester cleaning device is planar linkage mechanism. Based on Creo software, we can model the connecting rod mechanism of the cleaning device , and then use the ADAMS software to map the movement curve of velocity and acceleration of the center of mass of the components on the linkage device in different periods , which clearly shows whether the cleaning device of the connecting rod mechanism design is reasonable and whether its design scheme is feasible, as a theoretical basis for optimization of the device.【期刊名称】《农业装备与车辆工程》【年(卷),期】2015(000)009【总页数】3页(P42-44)【关键词】Creo;ADAMS;清选装置;连杆机构【作者】程亚民;唐飞龙;王志刚;杨洋;陈志珺【作者单位】610039四川省成都市西华大学机械工程学院;610039四川省成都市西华大学机械工程学院;610039四川省成都市西华大学机械工程学院;610039四川省成都市西华大学机械工程学院;610039四川省成都市西华大学机械工程学院【正文语种】中文【中图分类】TH11;S225.30 引言随着国家对农机补贴政策的不断实施,我国农业机械市场迎来了发展的春天,特别是农业联合收割机领域。

基于 ADAMS 的玉米收割机主要部件仿真分析

基于 ADAMS 的玉米收割机主要部件仿真分析明哲【摘要】This paper presents a maize stalk model established with the discrete beam method , using UG to establish points and pick the spike roller model is designed ,the import ADAMS simulation analysis after adding the corresponding constraints .Points by this method and grainand picking spike roller parameter design series ,satisfied the actual needof 3 d model ,shorten the development cycle ,for the development of new type self-propelled corn harvester and provides cer-tain theoretical basis .%采用离散梁法建立玉米秸杆模型,利用UG建立分禾器和摘穗辊模型,导入ADAMS后添加相应约束进行仿真分析。

通过该方法实现了分禾器和摘穗辊参数设计的系列化,得到了满足实际需要的三维模型,缩短了开发周期,为新型自走式玉米收割机的研制提供了一定的理论依据。

【期刊名称】《农机化研究》【年(卷),期】2014(000)010【总页数】5页(P33-37)【关键词】玉米收割机;分禾器;摘穗辊;仿真;ADAMS【作者】明哲【作者单位】吉林农业科技学院,吉林吉林 132101【正文语种】中文【中图分类】S225.5+1;S220.30 引言我国玉米耕、种、收综合机械化水平达到42.8%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基金项 目:山东省 自然科学基金 资助项 目( Z R 2 0l 1 E E Q 0 1 4 ) 作者 简介 :胡彩旗 ( 1 9 7 4 一 ) , 女, 山东 郯城人 , 副教授 , 硕 士生导师 , ( E

中 图分 类 号 :¥ 2 2 5 . 7 3 文 献 标 识 码 :A

文 章 编 号 :1 0 0 3 - 1 8 8 X( 2 0 1 3 ) 1 0 - 0 0 3 8 - 0 4

0 引言

花生 在 经 过摘 果 分 离 过 程 之 后 , 从 摘 果 辊 齿 间 下 落 到清 选装 置 。花生 脱 出物 中 , 除 果 荚 外 还 含有 各 种 杂质( 如 草籽 、 泥沙 、 荚壳 、 长短茎蔓 等 ) , 极 易 霉 烂 变 质, 从 而 造 成 果 荚 不 必 要 的损 失 I 3 。因 此 , 经 清 选 后 的 花生 才 可 保 证 质 量 , 满足储 存等各 种要求 , 提 高 其 商 品价 格 。研 究 花 生 收获 机 清 选 机 构 合 理 的 几 何 与运 动 参数 , 对分 析 其 清 选 机 理 及 改善 清选 质量 均有 重要 作 用 。本 文 采 用 A D A MS仿 真 分 析 , 获 得 花 生 收 获 机清 选 机 构 的运 动 参 数 曲线 以 及 花 生 与 筛 面 的 碰 撞 作 用分 析结 果 。

数化 , 通 过 点 可 一 次 确 定 重 要 位 置 的坐 标 , 然 后 以 此 建 立模 型部 件 。对 点 坐 标 进 行 参 数 处 理 , 是 进 行 参数 化仿 真 分 析 的基 础 。 根 据各 设 计 点 的 坐 标 值 从 几 何 建 模 工 具 箱 中 选 择P o i n t 工具 , 创 建 如 表 1所示 的 8个 设 计 点 。

以保 证仿 真 分 析 的科 学性 和 实 践性 。

1 . 1 创 建设计 点

为 在指 定 位 置准 确 建 立 机 构 , 采 用 点来 标 识 清 选 机构 的设 计 布 局 , 通 过 移 动 点 的位 置 改 变 设 计 布 局 ,

确定不同构件 的连接 点和位 置。对于 几何体 特征参

备 真 实 系统 的几 何 形 体 、 结构特性 、 动 态 特 性 及 其 它 重 要 特性 , 得 到系统 的三维仿 真模型 , 再 通 过 对 模 型

进行动态仿真和分析 , 来 达到研究清选 机构 筛分性能

的 目的 ] 。

1 . 2 连杆 机构 组合 系统建模

建 立花 生 清选 机 构 虚 拟 样 机 步 骤 包 括 创 建 零 件 、

一

杆机构。基础机构和附加机构均为单 自由度机构 , 组 合后各机构的特征 保持不 变。其 中 , 清选筛 、 四组 曲

柄连 杆 机构 以及 平 行 四 边 形 机 构 由 于 构 件 运 动 规 律

Ⅱ l a 讧 ) h u c a i q i @1 6 3 . c o n。 r

通讯 作者 :尚书旗( 1 9 5 8 一 ) , 男, 山东 青州 人 , 教授, 博 士 生导 师 , ( E —

2 0 1 3年 1 0月

农 机 化 研 究

第 1 O期

基 于 AD A MS 的 花 生 收 获 机 清 选 机 构 运 动 仿 真 分 析

胡 彩 旗 ,刘 帅 ,尚书旗

( 青 岛农 业 大 学 机 电工 程 学 院 ,山东 青 岛 2 6 6 实 际 清选 试 验 过 程 中对 硬 件 仪 器 要求 很 高 及 可 控 性 差 等 问题 , 采用动力学仿真分析软件 A D .

表 1 清选机构设计点坐标值

1 清选机构虚 拟样 机参数化建模

通过 建 立 花 生收 获 机 清 选 机 构 的三 维 模 型 , 将 包 含 机 构 信 息 的清 选 机构 三 维 模 型赋 以材 料 属 性 、 工 作

载荷 、 工作速度 等机械物 理参数 和工作参 数 , 使 其具

ma i l ) s q i n g n o n g @1 2 6 . c o n。

收 稿 日期 :2 0 1 2 — 1 0 — 0 9

项, 在具体的参 数设 置栏 中对 P a r t , Wi d t h和 D e p t h等

进 行 设 置 。选 择 P O I N T 一 1和 P O I N T 一 2为 连杆 模 型位

置及参数化特征的设计点 , 并将部件 的不同几何 特征 进行布尔逻辑合并运算 , 同理可得连杆 其他参数化模

A M S, 建 立 花 生 收获 机 清 选 机构 的虚 拟 样 机 模 型 。通 过 对 花 生 清 选 运 动 进 行 仿 真 分 析 , 得 到 清 选 机 构 及 花 生 物

料 的 运 动学 性 能 参 数 , 从 而为 实 际 试 验 提供 了有 益 的参 考 。 关键词 :花 生收获机 ;清选机构 ;运动仿真

利用 A D A MS / V i e w几 何 建 模 工 具 箱 中 的 建 模 选

添加约束和施加 载荷。本次研 究所建立 的花 生清选 机构虚拟样机 , 相对于实 际花生清选装置真实模 型在 较多细节方面进行 了简化表达 , 并 忽略部分非 主要 因 素, 但花生清选方 面的重要 特征被最 大限度 地保 留,