宣钢2500m_3高炉开炉与达产实践

宣钢2500m3高炉炉前设备综合改造实践

打断 、 振松 , 致 使 开 口机 不 能 正 常工 作 ; 泥 炮 液压 阀

台漏油 导致 泥炮 回转 系统 保压 效果 不好 , 出现挤 泥 、

翻 泥 的现象 等 。严 重 影 响 了高 炉 的 正 常生 产 , 给 高

炉 炉前 生产 带来 严 重 的安 全 隐 患 , 如 何 保 证 高炉 炉

总第 2 1 7期 2 叭 4年 第 1期

河 北 冶金

HE BEI M E TA L L U R GY

To t a 1 NO 2l 7

2 0 1 4. Nu mb e r 1

宣钢 2 5 0 0 1 T I 3高炉 炉 前 设 备 综 合 改 造 实 践

袁 亚 利

Abs t r a c t :To s o l ve s om e p r o bl e ms o f c a s t h ou s e e qu i p me n t s i n pr od uc t i on,t he m ud g un a n d i r on n ot c h d r i l l s ys t e m i s r e f o r me d. Th a t me e t s t h e r e qu i r e me n t of bl a s t f ur n a c e pr od uc t i on,of f e r s s om e e x pe r i e n c e s i n t h e c a s t h o us e e q ui pm e n t s r e f o r ma t i o n a nd br e a kd own t r e a t me n t f o r t h e s a me ki n d o f bl a s t f u r na c e . Ke y W o r d s:2 50 0 m ’b l a s t f ur n a c e; c a s t ho us e e q ui p me nt s;r e f o r ma t i o n;pr a c t i c e

宣钢1#2500m3高炉区产噪源分析及综合治理

宣钢1#2500m3高炉区产噪源分析及综合治理宣钢2500m3高炉系统与居民区基本为混杂区。

各种设备产生的噪声严重扰民。

本文对噪声源进行了全面检测分析,通过设置隔声罩,增设吸声材料,加设隔声屏等措施进行改造,效果明显,具有明显的社会效益和环境效益。

标签:高炉;噪声;治理1 前言1#2500m3高炉投产后,因设计等原因,高炉系统主要的高炉放散、冷风阀、各类风机、喷煤磨机、煤气及风管道、振动筛等设备产生噪声较大,造成厂界噪声超标。

因我公司厂区周围有大量居民,产生的噪声影响附近居民和职工的身心健康。

2 总体思路噪声主要分为空气动力性噪声、机械性噪声和电磁性噪声。

空气动力性噪声是由于气体中有了涡流或发生了压力突变引起气体的扰动产生的。

机械性噪声是在撞击、摩擦等机械应力作用下机械发生振动而产生的。

我厂主要是这两类噪声源。

减少噪声危害的措施主要有:降低声源噪声、在传播途径上控制、对接受者的防护。

因其设备已建成,只能在传播途径上控制。

其主要方法有:吸声、隔声、加消声器、隔振与阻尼。

结合我厂实际噪声源,我厂采取如下治理方法:对风机等产噪设施进行加装隔声罩;对气流管道采用包扎隔声治理和加装消音器;对振动筛等进行加装隔声屏治理。

3 噪声治理详细技术分析为了能够确保降噪效果,我们从分析噪声源的特点入手,确定了几个重点控制点,对不同的控制点,进行噪声采样、分析,根据噪声检测结果最终确定所采用的降噪材料和设备。

3.1 冷风放风阀及炉顶放散噪声治理冷风放风阀及炉顶放散对空排放,产生强烈的噪声;放散本身振动,由放散壳体向外辐射噪声。

进行以下治理:3.1.1 对产噪设备本体进行隔声包扎,将具有高性能吸声系数的吸声材料紧贴在壳体上,同时在壳体上焊若干吸声材料支撑钉,再用扁铁固定吸声材料,外用0.8mm厚的镀锌板包覆。

这样可降底壳体向四周辐射的噪声。

理论降噪量10dB (A)。

3.1.2 加装烟囱排烟消音器,消音器的整体形式为圆形立式,其结构设计为“扩散扩容型”,同时设置高效的阻性吸声层。

酒钢2500m_3高炉开炉达产实践_徐东升

主要装备 矿槽 、焦 槽设 施 。 矿 、焦槽 采用并 列式 布

置 , 矿槽为单排料槽 ,共 个矿槽 。 其中 , 大粒度烧 结矿槽 个 , 小粒度烧结矿槽 个 , 球团矿槽 个

块矿槽 个 , 杂矿槽 个 焦槽共设 个 。 矿石和焦

炭均采用分散筛分 、 分散称量方式 , 通过运矿和运焦

急情况下的备用 。改进型嘉恒法炉渣处理系统是通

用全冷却壁结构 ,共设 巧 段冷却壁 , 炉缸 一 段为 灰口铸铁冷却壁 , 炉缸 段为球墨铸铁冷却壁 , 炉腹

到炉身下部 一 段为铜冷却壁 , 炉身 中上部 加陶瓷杯结构 炉体采用软水密闭冷却系统 。 喷煤系统 。制粉系统按喷吹烟煤 和无烟煤 混合煤 设计 , 工艺系统设计 中安全保护措施 一 巧

设备能力 设备能力

煤比, 热风温度 , ℃

热风炉 。 设置

座顶燃式热风炉 , 蓄热 室

炉顶压力 , 渣铁 比 , 岁

年产生铁 , 万 “

设备能力

高温区采用硅砖 。 应用悬链线拱顶结构 、 高效环形 陶瓷燃烧器 、 旋切顶燃技术 , 应用格子砖覆层技术 ,

采用分体式热管换热器将助燃空气和煤气预热到

一 ℃, 以提高风温 。 水渣 。 脱水装置 , 共用 , 高炉采用 套嘉恒法粒化 、 套水系统 , 并配置了干渣坑作为紧

气流分布进行引导 , 有效 的避 免 了煤气流分 布失 常。

目 八 妇 曰 目 八 ︺ 八 一 八 合 月

, 高炉开炉过程煤气流分布如图 所示 。

酒钢

衬高炉开炉捅风口上风 情况

风量 实际风速

开风口

、 号 、 号

号

号 号

送风风日数目

` ,︸ 一 ︸ ` ﹄

户 魂 赵 卜

川 吵

宣钢3#高炉供料系统提高皮带机输送性能生产实践

宣钢3#高炉供料系统提高皮带机输送性能生产实践随着国家对环境保护要求日益提高,钢铁行业面临着环保压力与资源压力的双重挑战。

要实现绿色和可持续发展,必须不断提高生产技术和管理水平,推动节能降耗,减少污染排放,降低资源消耗。

宣钢3#高炉供料系统在生产过程中,为了提高皮带机输送性能,不断进行实践探索,取得了一定的成效。

本文将针对宣钢3#高炉供料系统进行介绍和分析,并探讨提高皮带机输送性能的生产实践经验。

一、宣钢3#高炉供料系统概况宣钢3#高炉供料系统是高炉的重要组成部分,其作用是将原料通过输送设备送入高炉中,满足高炉冶炼的需求。

该供料系统主要包括原料场、皮带机、料仓、矿渣车等设备。

皮带机是供料系统中的重要设备,其输送性能直接关系到供料系统的正常运行和高炉冶炼的顺利进行。

二、提高皮带机输送性能的需求皮带机输送性能的好坏,直接关系到原料的输送效率和连续性。

在实际生产中,由于原料的性质差异、工艺条件变化等因素,皮带机输送性能可能出现各种问题,如堵料、漏料、跑偏、带速不稳等。

这些问题会影响供料系统的正常运行,甚至可能导致高炉停炉生产,造成经济损失。

提高皮带机输送性能,保障供料系统的稳定运行,成为宣钢3#高炉生产管理中亟需解决的重点问题。

三、提高皮带机输送性能的技术措施1. 优化设备结构和布置为了提高皮带机的输送性能,宣钢3#高炉采取了一系列技术措施。

首先是优化设备结构和布置,通过对皮带机的结构和布置进行调整,使得输送过程更加顺畅和稳定。

对皮带机的导向辊进行优化设计,防止带子跑偏;增加托辊,改善带子支撑条件;调整带子张紧装置,保证带子的张紧力合理等。

2. 加强设备维护和保养为了保证皮带机的正常运行,宣钢3#高炉加强了设备的维护和保养工作。

定期对皮带机进行检查,发现问题及时处理,防止小故障演变成大故障。

加强设备的润滑和保养,延长设备的使用寿命,减少故障的发生。

3. 优化输送工艺参数为了提高皮带机的输送性能,宣钢3#高炉还对输送工艺参数进行了优化调整。

沙钢2500m3高炉喷煤系统优化技术与实践的开题报告

沙钢2500m3高炉喷煤系统优化技术与实践的开题报告一、选题背景高炉是炼钢的核心设备之一,其决定了炼钢产量和质量。

喷煤系统是高炉冶炼过程中的重要组成部分,喷煤技术的优化可以提高高炉的生产效率和节约能源。

沙钢集团是一家大型钢铁企业,其拥有中国最大的2500m3高炉,在高炉喷煤系统优化方面具有丰富的实践经验和技术储备。

因此,对沙钢2500m3高炉喷煤系统的优化技术进行研究和实践,对于提高其生产效率和降低能源消耗具有重要意义。

二、选题意义当前,我国钢铁工业正处于转型升级的阶段,推进高质量发展是必然趋势。

在炼钢过程中,高炉是最为核心的设备,而其喷煤系统的优化则可以提高高炉的生产效率和节约能源。

沙钢集团作为我国钢铁企业的领军者,通过对其2500m3高炉喷煤系统的优化技术进行研究和实践,可以推广推广先进的喷煤技术,为我国钢铁工业的转型升级提供有力的支持。

三、研究内容本次研究将从以下几个方面对沙钢2500m3高炉喷煤系统的优化技术展开研究:1. 喷煤系统的原理和结构分析;2. 喷煤系统的参数化模型建立;3. 喷煤系统的优化方案设计;4. 喷煤系统的实践应用和效果评估。

四、研究方法本次研究采用实验研究和仿真模拟相结合的方法,其中包括:1. 对喷煤系统进行原理和结构分析;2. 利用仿真软件建立喷煤系统的参数化模型;3. 设计不同的喷煤系统优化方案,并通过实验验证和仿真模拟评估其效果。

五、预期成果1. 对沙钢2500m3高炉喷煤系统的优化技术进行深入研究,获得相关技术知识和数据;2. 建立喷煤系统的参数化模型,提供仿真模拟工具;3. 设计不同的喷煤系统优化方案,并通过实验验证和仿真模拟评估其效果;4. 总结研究结果,撰写相关研究成果报告。

六、研究进度安排1. 喷煤系统的原理和结构分析(2022年1月-2月);2. 喷煤系统的参数化模型建立(2022年3月-5月);3. 喷煤系统的优化方案设计(2022年6月-8月);4. 喷煤系统的实践应用和效果评估(2022年9月-10月);5. 研究成果报告撰写(2022年11月-12月)。

宣钢3#2000m3高炉中修开炉达产实践-文档

宣钢3#2000m3高炉中修开炉达产实践DOI:10.16640/jki.37-1222/t.2016.20.035宣钢3#2000m3高炉自2011年6月10日投产以来,第3段、第5段和第9段冷却壁部分水管漏水;炉皮烧红、跑煤气、变形严重;南北铁口区碳砖温度2015年元月以后升高异常;三座热风炉热风出口温度高,局部出现严重烧红跑风现象。

2015年10月16日至2016年3月1日,3#高炉停炉中修,对三座热风炉热风出口进行了彻底修补,更换炉体5段、9段和10段冷却壁,风口组合砖重新砌筑,南北两个铁口区域陶瓷杯拆除后浇筑。

1 中修主要检修项目1.1 炉缸南北铁口区域侵蚀比较严重,该区域600mm厚的陶瓷杯被侵蚀减薄至100~200mm。

清理掉北铁口区域陶瓷杯后,裸露碳砖表面面侵蚀较严重,约有200mm厚度已被氧化,硬度和强度严重不足。

北铁口区域陶瓷杯和碳砖之间缝隙大,达到160~200mm (原设计缝隙60mm,用填充料填充),且有明显渗铁现象。

为消除隐患,将铁口区域(以铁口为中心,宽4.0m,风口组合砖以下至陶瓷杯垫之间高约4.8m)陶瓷杯全部清除,对氧化侵蚀碳砖表面进行清理。

2016年2月1日至6日,美固美特对南北两个铁口进行浇注,浇筑铁口泥套及泥包,铁口深度直接浇筑2.8m,修复铁口区域损坏的碳砖。

1.2 炉身9、10段位于炉身下部,停炉后进入炉内查看两段冷却壁破损非常严重,尤其9段冷却壁决大部分水管外露、烧损。

9段和10段冷却壁部位多处炉皮烧红、变形,甚至开裂跑煤气,此次中修将该部位炉壳进行部分更换。

1.3 热风炉停炉前,三座热风炉热风出口接连出现烧红、跑风现象,造成高炉减风、降风温,甚至休风。

高炉停炉后,热风炉凉炉打开人孔,发现三座热风炉热风出口都严重变形,热风出口上方大墙挤压下陷,部分硅砖脱落。

施工单位将三座热风炉热风出口破损和变形砖全部拆除,下半环重新砌砖,上半环支模具后分两次浇筑,第一次浇筑陶瓷纤维,第二次浇筑刚玉莫来石,热风炉开炉投用后效果良好。

煤气干法除尘在宣钢1#2500m3高炉应用实践

煤气干法除尘在宣钢1#2500m3高炉应用实践我国高炉煤气干法除尘目前还处于起步阶段,中小型高炉起步较早,覆盖率至今只有60%左右,并且装备水平不高,运行效果参差不齐,在1000m3以上的大中高炉推广冶只有4~5年的历史,只占该类型高炉的30%左右。

高炉煤气除尘根据除尘工艺的不同分为湿法除尘和干法除尘两大类,传统的煤气除尘系统采用湿法除尘工艺,由重力除尘器塔文(双文)或重力除尘器+环缝除尘器组成。

干法除尘与湿法除尘工艺相比有以下优点:1)节约用水、用电;2)可提高煤气温度80℃左右,用于热风炉燃烧可提高风温40℃;3)提高TRT发电量30%以上;4)除尘效果好,净煤气含量可达到<5mm/m;5)煤气含水少,提高煤气热值。

煤气干法除尘系统在宣钢300m3级小高炉应用了较长时间也有着较为丰富的使用经验,在大高炉上使用干法除尘系统还是首次。

经过3年多的应用实践,逐步完善,干法除尘工艺优势逐渐显现出来,运行中遇到的多种问题,也陆续得以解决。

1宣钢1#高炉煤气干法除尘工艺流程图(见图1)2宣钢1#高炉干法除尘主要技术参数(见表1)3宣钢1#高炉干法除尘系统工艺操作滤袋在过滤状态时,荒煤气进口气动蝶阀及净煤气出口气动蝶阀均打开,随着布袋外壁上的积灰逐渐增多,布袋阻力不断增大,当荒、净煤气主管压差达到4lkPa时,进行反吹。

反吹形式为脉冲反吹,反吹介质为氮气。

当所有布袋反吹完毕后,立即启动机械化除灰系统进行清灰。

每日反吹次数根据实际情况确定,一般情况下反吹10~12次,每次反吹约需15min~20 min。

干法除尘系统主要包括:反吹系统、输灰系统、卸灰系统。

3.1反吹基本情况1号高炉干法除尘共有12个除尘箱体和1个大灰仓,每个箱体都设有17个脉冲阀,每一个脉冲阀控制除尘器内一排滤袋的反吹。

24v直流电接通后第一个脉冲阀启动,脉冲阀工作时间小于0.3s(时间可在上位画面设定),向第一排滤袋喷射氮气,完成一排滤袋的反吹清灰;第一个脉冲阀喷吹后间隔5s~20s(时间可在上位画面设定)第二个脉冲阀动作,直到全部17个脉冲阀动作,完成一个箱体的反吹工作;再自动或手动进行第二个箱体的反吹,直至所有工作箱体完成喷吹。

八钢2500m3高炉开炉及生产准备实践

八钢2500m3高炉开炉及生产准备实践摘要对八钢A高炉开炉及其生产准备经验进行了总结。

A高炉采用PW型串罐无料钟炉顶,铜冷却壁,冷INBA炉渣处理系统,卡鲁金顶燃式热风炉,干法除尘工艺和炉顶煤气余压发电(TRT)等先进技术。

由于开炉准备充分,开炉料方案制定合理,开炉操作得当,实现了顺利开炉。

关键词高炉开炉生产准备1 概况八钢A高炉设计炉容为2500m3,设有2个出铁场,3个铁口,30个风口,年平均利用系数2.0t/(m3.d),年产铁水175万t。

炉顶装料系统采用PW型串罐无料钟炉顶,炉体冷却采用采用薄壁、薄炉衬方式,其中炉缸及风口段采用光面铸铁冷却壁;炉腹、炉腰、炉身下部采用铜冷却壁;炉身中、上部采用铸铁冷却壁;炉喉采用水冷炉喉钢砖;炉渣处理设有两套冷INBA系统。

热风炉系统采用3座(卡鲁金)顶燃式热风炉,设计风温1200 C。

煤气系统采用重力除尘器加布袋除尘的煤气干法除尘技术和炉顶煤气余压发电(TRT)技术。

2 开炉前的准备2.1 技术准备八钢在2500m3高炉管理和操作的技术储备方面较欠,在消化学习初步设计内容和设备操作使用说明书基础上,参考国内同类型高炉的技术资料,结合八钢的实际情况编制了高炉开工方案、高炉达产方案、高炉岗位操作技术规程、高炉岗位操作作业指导书、高炉三停预案、1#2500m3高炉投产初期高硅铁的运输组织方案等。

2.2 原料准备高炉开炉原料及焦炭的具体指标如下:3主要工序的开工实绩3.1 热风炉烘炉由于本热风炉设计中,在标高19.690~29.770m采用了硅质格子砖,使得本热风炉的烘炉具备了硅质耐火材料烘炉的一般特质。

按照硅砖的升温要求,将烘炉时间定为40天连续烘炉(见表4)。

烘炉采用先以临时烧嘴,燃烧焦炉煤气的进行初步升温,待升温至900℃时闷炉,拆除临时燃烧器,转换为热风炉本身的陶瓷燃烧器,使用高炉煤气烘炉,直至拱顶温度达到1100℃。

3.2 高炉烘炉高炉烘炉目的使高炉耐火材料砌体内的水份缓慢蒸发,并得到充分的加热,提高耐火材料的固结强度,同时也使整个高炉设备逐步加热到接近生产状态,避免生产后,因剧烈膨胀而损坏。

八钢公司2500m~3高炉高富氧应对低品质焦炭实践

一、概述自2010年第一次全国对口支援新疆工作会议召开后,大批资金和项目投向新疆。

随着我国经济发展步入新常态,新疆整体用钢需求的萎缩程度大于钢材供给减少,给八钢带来了前所未有的困难。

2015年年初,为立足本地资源,增强企业竞争力,八钢公司提出“低成本冶炼思路”,充分利用本地煤炭资源减少对外地焦煤依赖及本地性价比较好的矿石。

由于新疆本地煤炭资源虽较丰富,但做为冶炼的焦煤资源紧缺,质量也较之山西煤差,C #高炉根据现有原燃料情况,采用高富氧、低风量来降低炉内压差,减缓焦炭在炉内的劣化,在高炉稳定顺行的情况下,逐步强化。

二、制定新的工艺路线验证在不同富氧率及燃料条件下高炉最终所能适应的最佳综合燃料消耗及最优炼铁成本,为贯彻低成本冶炼的思路。

使用成本大大低于现有焦炭的低品质焦炭,在保证炉况顺行的前提下降低生产成本。

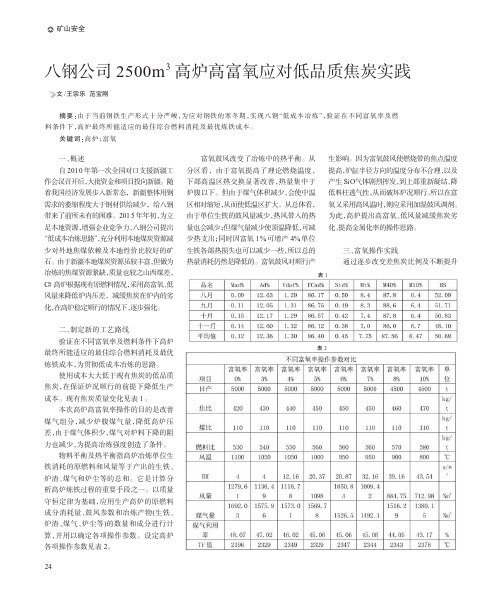

现有焦炭质量变化见表1。

本次高炉高富氧率操作的目的是改善煤气组分,减少炉腹煤气量,降低高炉压差,由于煤气体积少,煤气对炉料下降的阻力也减少,为提高冶炼强度创造了条件。

物料平衡及热平衡指高炉冶炼单位生铁消耗的原燃料和风量等于产出的生铁、炉渣、煤气和炉尘等的总和。

它是计算分析高炉炼铁过程的重要手段之一。

以质量守恒定律为基础,应用生产高炉的原燃料成分消耗量、鼓风参数和冶炼产物(生铁、炉渣、煤气、炉尘等)的数量和成分进行计算,并用以确定各项操作参数。

设定高炉各项操作参数见表2。

富氧鼓风改变了冶炼中的热平衡。

从分区看,由于富氧提高了理论燃烧温度,下部高温区热交换显著改善,热量集中于炉腹以下。

但由于煤气体积减少,会使中温区相对缩短,从而使低温区扩大。

从总体看,由于单位生铁的鼓风量减少,热风带入的热量也会减少;但煤气量减少使顶温降低,可减少热支出;同时因富氧1%,可增产4%,单位生铁各部热损失也可以减少一些,所以总的热量消耗仍然是降低的。

富氧鼓风对顺行产生影响。

因为富氧鼓风使燃烧带的焦点温度提高,炉缸半径方向的温度分布不合理,以及产生SiO 气体剧烈挥发,到上部重新凝结、降低料柱透气性,从而破坏炉况顺行。

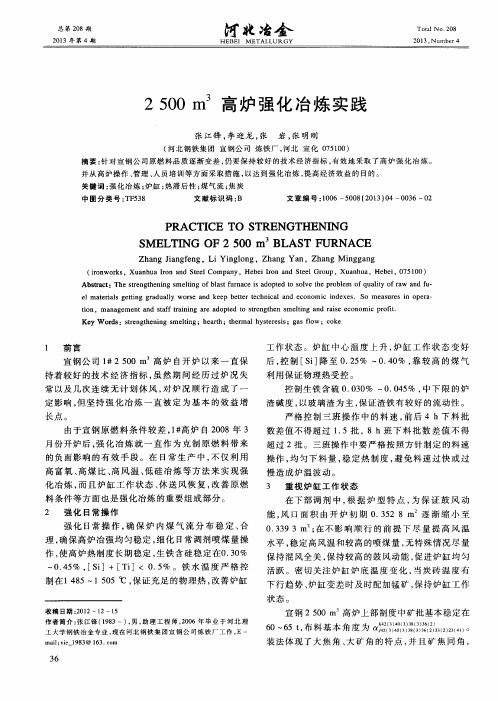

2500m^3高炉强化冶炼实践

并 从 高 炉操 作 、 管理 、 人员培训等方面采取措施 , 以达 到强 化 冶 炼 , 提 高经 济 效 益 的 目的 。

强化 日常操 作 , 确 保 炉 内 煤 气 流 分 布稳 定 、 合

理, 确保 高炉冶 强均 匀稳 定 , 细化 E t 常调剂 喷煤 量操 作, 使高 炉热 制度长 期稳 定 , 生铁 含 硅稳定 在0 . 3 0 %

利用 保证 物理热 受控 。

控制 生铁含硫 0 . 0 3 0 % ~0 . 0 4 5 %, 中 下 限 的 炉

宣钢公 司 1 } } 2 5 0 0 m 高 炉 自开 炉 以来 一 直 保

持着 较好 的技术 经 济 指标 , 虽 然期 问经 历 过炉 况 失

常 以及几 次连续 无 计 划休 风 , 对 炉 况 顺 行 造 了一

关键词 : 强化冶炼 ; 炉缸 ; 热滞后性 ; 煤气流 ; 焦炭

中图分类号 : T F 5 3 8 文献标识码 : B 文章编号 : 1 0 0 6— 5 0 0 8 ( 2 0 1 3 ) 0 4— 0 0 3 6一 O 2

P RACTI CE TO S TREN GTHENI NG S M ELTI NG OF 2 5 0 0 m BLAS T FURNACE

高 富氧 、 高 煤 比、 高 风温 、 低 硅 冶炼 等方 法 来 实现 强 化冶 炼 , 而 且 炉缸 工 作状 态 、 休 送 风恢 复 , 改 善原 燃

料条 件 等方 面也是 强化 冶炼 的重 要组 成部 分 。

宣钢3号高炉强化冶炼操作实践

宣钢3号高炉强化冶炼操作实践胡智龙,聂明,田全胜,李兵(河北钢铁集团宣钢公司炼铁厂河北宣化075100)摘要:对宣钢3号高炉大修改造开炉后的强化冶炼操作进行了总结。

在宣钢现有的原燃料条件下,通过采取加强原燃料管理、上下部制度调剂、强化日常操作制度管理及设备维检管理等措施,投产以来取得了较好的生产指标。

关键词:高炉;强化冶炼;操作制度1 概况宣钢3号高炉(2000m3)大修改造是在原1350m3高炉地基上首次采用整体步进式滑移技术安装,于2011年6月10日点火开炉。

高炉采用了“PW”并罐无料钟炉顶、软水密闭循环冷却系统、炭砖—陶瓷砌体复合炉衬结合水冷炉底、BSK顶燃式热风炉、全干法布袋除尘、炉腹、炉腰及炉身下部结构为三段铜冷却壁等先进技术。

高炉共设27个风口,2个铁口,分南、北2个出铁场。

高炉开炉后8天按期达产,利用系数即达到2.03t/m3·d,此后几个月,通过采取精料、优化操作制度、强化系统管理等方面的一系列强化措施,促使高炉稳定运行,并取得了较好的经济技术指标,见表1。

2 坚持精料方针,改善入炉原燃料质量3号高炉所用的焦炭是宣钢自产湿熄焦炭,质量一般,含水份波动大。

由于全厂生铁产量高,导致烧结矿供给紧张,高炉所用的烧结矿由一烧(两台360m2烧结机生产)、三烧(一台86m2烧结机生产)及四、五烧(四台36m2烧结机生产)组成,致使质量不一,碱度时有波动,成分不稳定,而且入炉矿石品位较低,使用当地高钛精粉,入炉料TiO2含量较高(10~12kg /t·Fe)。

因此,3号高炉以精料为基础,采取优化炉料结构、强化炉料的筛分管理措施,稳定成渣带,改善料柱透气性,促进高炉稳定顺行。

2.1 优化炉料结构针对烧结矿的实际生产情况,采取一炉一策的配料原则,以实现原料结构的相对稳定。

3号高炉的矿石配料结构主要为:一烧50%+三、四、五混烧15~20%+球团30~35%,在烧结矿碱度波动时,用一烧调整配料碱度。

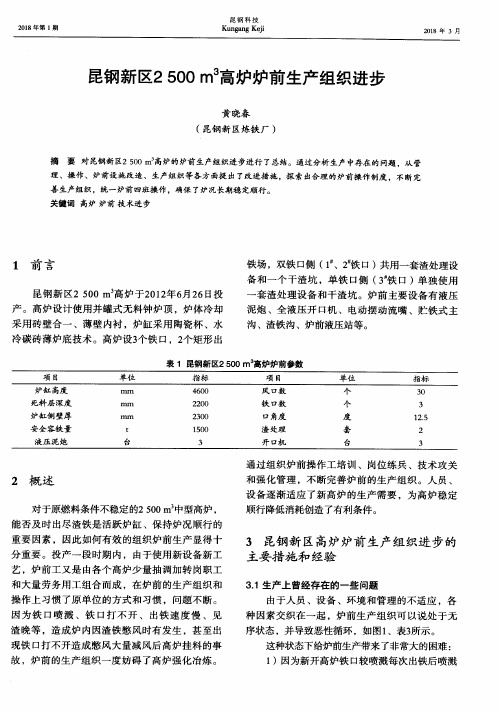

昆钢新区2500m^3高炉炉前生产组织进步

表 1 昆钢新 区2 500 m。高炉炉 前参数

2 概述

对 于原燃 料 条件 不稳 定 的2 500 nl 中型高 炉 , 能否及 时出尽渣 铁是 活跃炉缸 、保持炉况顺行 的 重要 因素 ,因此 如何有效 的组织炉前生产显得十 分重要 。投产一段 时期 内 ,由于使用新设备新工 艺 ,炉 前 工 又 是 由各 个 高 炉 少 量 抽 调 加 转 岗职 工 和 大量 劳 务 用 工 组 合 而成 ,在 炉 前 的生 产 组 织 和 操作上 习惯 了原单位 的方式和 习惯 ,问题不断 。 因为铁 口喷溅 、铁 口打不开 、出铁 速度 慢 、见 渣晚等 ,造成炉 内因渣铁憋风时有发生 ,甚至 出 现铁 口打不开造成憋风大量减风后高炉挂料的事 故 ,炉 前 的 生 产 组 织 一 度 妨 碍 了高 炉 强 化 冶 炼 。

1)协 调炼 钢用 罐方 式 经新 区公司协调要求炼钢对送进 的重罐 ,必 须先送进 的先使用避免积压时间过长造成铁罐结 盖增加处理时间 ,倒空 的铁罐必须放在外面方便 及 时拉走 。 2)对铁 运提 出对 罐要求 要求铁运 出铁过程 中必须有两辆机车运行 , 一 辆负责对位 、一辆负责把重罐送炼钢 ,送重罐 进去必须把里 面的空罐倒运 出来 ,不准把空罐堵 在 中间拉不到 ,炼钢只要有两个以上 空罐铁运必

须及时拉 回来对位 ,保证炉台下方随时有空罐便 于 组织 出铁 。

3)炼铁调度对铁罐 的调配 要 求 炼 铁 调 度组 织 对 空 罐 时 ,一 个 铁 口最 多 只能对5个空罐 ,多余的往另一个铁 口组织尽量保 证两个铁 口都有空罐 。减少使用2个铁罐 1 7个 罐运 行 , 目的是加快 铁罐流转 时间 ,避免积压时 间过 长造成铁罐结盖增加处理时 间。重罐积压超过 1 0 个 小时视情况及 时通 知铁厂领导 ,准备好备用罐 并做好铸铁准备 。 3.3炉 前 出铁 组 织进 步的 措施 及经 验 作为现代化的2 500 m 高炉 ,由于冶炼强度 的 提高高炉平均 日产6 000 t,品位低渣 比460.O0 kg/ t,正常矿批52 t、理论批铁量30 t/批 、小时料批 8.5批 。采用 2铁 口轮换 间隔出铁 ,以往铁 口出铁 结 束 后 间 隔20分 钟 才 开 另 一铁 口 ,由 于开 铁 口的 不 确 定 因数 经常 造成 炉 内憋 风 。 1)出铁 间 隔时 间规定 要 求炉前严格控制 出铁 间隔时 间 ,提前做好 出铁前 准备工作 ,堵铁 口后另一铁 口10分钟 内打 开铁 口出铁 。炼铁调度会在此铁 口出铁结束30 min 内组织好铁罐对位 ,炉前工 出铁结束后会做好下 次 出铁前 的准备工作 ,听到另一铁 口堵铁 口后会 马上 组织 打 开铁 口。 2)出铁 时 间规定 为保证 出铁 的均匀性 ,规定遇到 以下情况必 须 组织平行 出铁 :开铁 口后 1小时不来渣 ;2.511, 时铁 口不吹必须 组织平行 出铁 。无特殊情况每班 (12Ib时 )必 须 组 织 5次 铁 。遇 到 1小 时不 来 渣 、 2.51b时铁 口不吹炉前工会主动要求工长组织平行 出铁 。 3)出铁 速度 控 制 简 易计 算 : (8.5×30) ÷60=4.25 t/min,高 炉 正常情 况 下 每分钟 大 概有 4.25吨铁产 生 ,120 t铁 罐 30分钟 出满说明 出铁速度正 常 ,30分钟 以上一 罐铁就要警惕并 随时准备平行出铁 。 4)降低炉前消耗 在 炼 铁 厂 ,炉 前 大 组 消 耗 的 辅 料 、 材 料 、 备 件 最 多 ,加 上 沟 料 、炮 泥 等 各 种 耐 火 材 料 的 消 耗 ,在吨铁成本 中更是不可忽视的部分。因此 , 降低炉前的费用消耗是炼铁 高炉挖潜增效工作 的

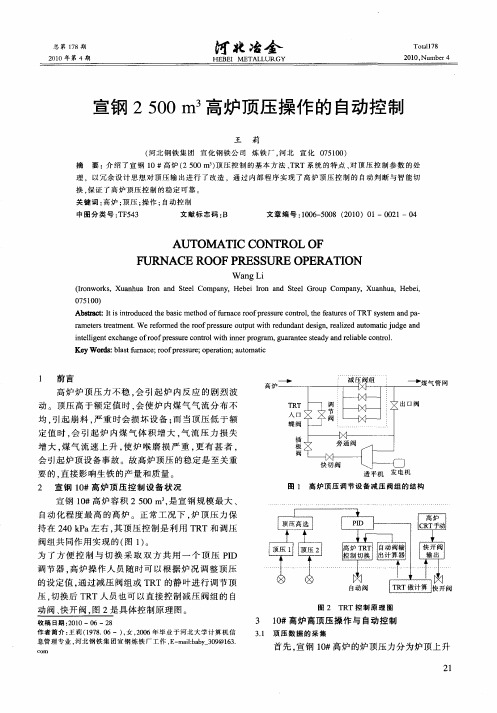

宣钢2500m 3高炉顶压操作的自动控制

调 节器 的作 用 下开 始调 节顶 压 。快 开 阀 全关 后 , 正 式 切换 高炉 控 制 ,高 炉 控 制 系统 将 适 应 自动 阀 的 PD 参数 再传 到高炉 顶压 调节器 , I 切换 完成 。 无 论 切 换 与 否 , 炉 自动 阀 、 程 阀 、 开 阀 、 高 量 快

Ke od : ls fr a e r o pe sr ; p rt n a tma c yW rs b atun c ;o f rsu e o eai ; uo t o i

1

前 言

高 炉

煤气 管网

高 炉炉顶 压 力不 稳 , 引起 炉 内反应 的剧 烈波 会

动 。顶 压高 于 额定 值 时 , 使 炉 内煤气 气 流 分 布不 会

均, 引起 崩料 , 严重 时会 损 坏设 备 ; 当顶 压低 于额 而 定值 时 。 引起 炉 内煤 气 体 积 增 大 , 流压 力 损 失 会 气 增 大 , 气 流速 上 升 , 炉 喉磨 损 严 重 , 煤 使 更有 甚 者 , 会引起 炉顶 设备 事故 。故 高炉 顶压 的稳定 是至关 重

21

总 第 1 8期 7

管 压力 l和炉顶 上升 管压力 2 。顶压 1 的数 值来 自 本体 过程 站 , 压 2的数值来 自炉顶 过程 站 , 顶 以此来 预 防炉顶 操作机 柜上 的信号 或本体 操作 柜上 的信号

不 能正 常通讯 时 , 顶压 的数值 也能 即时准 确 的显 示

作 者 简 介 : 莉 (9 8 0 王 17 . 6一 )女 ,0 6年 毕业 于 河 北 大 学 计 算 机 信 , 20

息管 理 专 业 . 北 钢 铁 集 团宣 钢 炼 铁 厂 工 作 . — ib b_ 0 @13 河 E ma : y3 9 6 . la

宣钢2500高炉技术指标

3.优化技术指标的措施 3.1发挥综合原料场作用,均匀配料 为了满足2500m3高炉生产需求,同步建设了一台360m2烧结机和一座年产100万吨球团矿的链 箅机一回转窑,主要向2500m3高炉供料。对原来的原料场进行了改造,改造后的原料场供料系统更 加完善,可以按照来料种类和烧结机配料结构堆放多个铁混料堆,充分利用了15个配料圆盘,尽可 能增加料堆的实际堆料层数,一般达到3000~3500层,采用变起点定终点的堆料方式,减少端部料 量,并实行全段面切取,端部料单独入仓,避免了原料成份波动。生产中烧结矿品位标准偏差降到 0.58%以下,SiOz%标准偏差控制在0.3%以内,对供2500m3高炉烧结矿、球团矿的质量稳定起到关键 作用。 3.2开展配矿研究,优化入烧原料结构 针对宣钢原料品种多,料种杂等实际情况,从2008年三季度以后,逐步确定以下优化流程:由 采购部门提供可采原料资源样本;对原料样本进行理化指标分析和基础性能测定,并与已有资源进 行比对,初步确定其烧结性能;根据原料性能确定烧结杯实验配矿方案,通过烧结杯实验确定某一 原料的烧结性能,确定最优生产配矿方案和适宜的操作控制参数,再通过性价比优化测算后确定原

・226・

第十届全国大高炉炼铁学术年会论文集

料采购方案和生产使用方案,对生产使用中出现的问题,通过生产实践和烧结杯实验进行及时调整。 按此优化流程,从2008年四季度到2009年二季度对30多种常用原料性能进行了测定分析,作 烧结杯实验150多杯次,在原料场I#一--9#堆铁混料平铺前模拟五烧条件,进行烧结杯实验,确定最 佳铁混料结构,从而提高了360m2烧结机烧结矿质量稳定性。2009年l~6月份烧结矿软融区间平均

表2 指标 2008年四季度 2009年一季度 2009年二季度 2500rn3高炉2008年四季度至2009年二季度生产技术指标 利用 系数

高炉开炉达产实践

高炉开炉达产实践高炉作为冶炼铁和炼钢的重要设备,在现代工业生产中发挥着重要的作用。

高炉的开炉达产是一个关键环节,对于企业的生产效益和发展具有重要意义。

本文将以高炉开炉达产实践为主题,介绍相关的注意事项和实际操作中的经验。

一、开炉前的准备工作在开炉前,需要进行充分的准备工作,以确保顺利开炉达产。

首先是设备的检修和维护工作。

各种关键设备需要进行全面的检查和维修,确保高炉零部件的完好和工作状态的良好。

其次是原料的储备和筹划。

高炉生产需要大量的焦炭、铁矿石等原料,因此需要提前进行充分的储备和采购,以满足开炉生产的需求。

此外,还需要进行生产配套物资、劳动力和安全措施等的准备工作。

二、炉膛的烘烤和预热在高炉开炉前,需要对炉膛进行烘烤和预热。

炉膛的烘烤主要是利用煤气或燃气等燃料在炉腔中进行燃烧,将内部温度提高至一定程度。

这个过程可以帮助去除炉膛内部的湿气和杂质,为正式生产做好准备。

预热则是通过连续供热,将炉膛内部温度提高到正常生产需要的温度。

炉膛的烘烤和预热需要根据具体情况和设备要求进行,并严格控制温度的升高过程。

三、料线的试运行和调试在高炉开炉达产实践中,对料线的试运行和调试是非常重要的环节。

料线是将原料从储存仓库输送至高炉料斗的通道,它的稳定运行对生产的连续性和高效性至关重要。

在试运行过程中,需要确保各个设备的正常运行,并调整输送的速度和流量,以确保原料的连续供给,并保证高炉的正常生产。

四、炉冷设备的运行和调试在高炉开炉达产实践中,炉冷设备的运行和调试也是一个重要环节。

炉冷设备主要用于控制高炉的温度,以防止炉体过热或过冷,保证高炉的正常运行。

在运行和调试过程中,需要确保炉冷设备的各个参数和设置符合要求,并根据炉体的温度情况进行灵活的调整。

通过合理的炉冷管理措施,可以确保高炉的正常冷却和热量控制,提高生产效率和产品的质量。

五、操作人员的培训和配备在高炉开炉达产实践中,操作人员的培训和配备也是至关重要的。

高炉的操作需要经验丰富的操作人员,他们需要熟悉设备的使用和操作规程,能够熟练地进行各项工作。

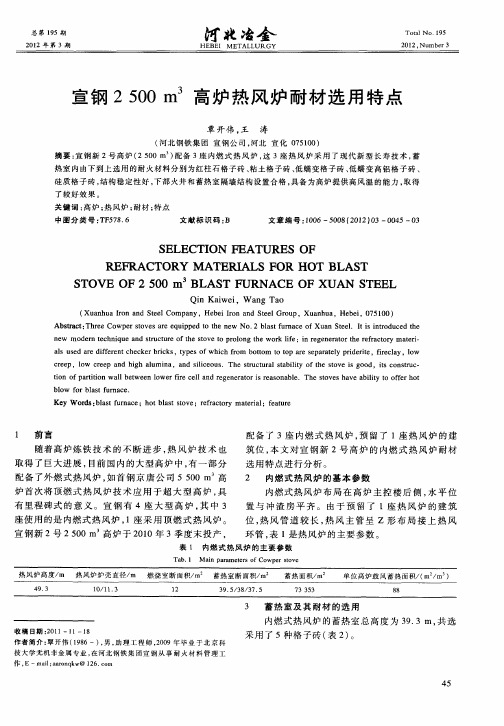

宣钢2500m3高炉热风炉耐材选用特点

Absa c : r e Co ta t Th e wpe t e r q i pe O te n w ' r sov sa e e u p d t h e No. l s ur a e o 2 b a tf n c fXua e 1 I sito uc d he n Ste . ti n r d e t n w o m e h q nd sr cu eoft t e t oon h r ie:i e e e aort e rfa t y m ae i e m de tc niue a tu tr he sov O pr l g t e wo k lf n r g n r t h e r cor tr— a sus d a e dfe e tc c rbrc ,t e hc r l e r if r n he ke iks yp sofw ih fom to t o r e a ae y p i e ie,fr ca bot m O t p a e s p r tl rd rt i e l y,l w o

c e p,lw r e n i h au n ,a d s ie u .T e s u tr lsa i t o e so e i g o re o c e p a d h g lmi a n i c o s h t cu a tb l y ft t v s o d,i o s u — l r i h t c n t e s r

前 言

配 备 了 3座 内燃 式 热 风 炉 , 留 了 1座 热风 炉 的建 预 筑位 , 文对 宣 钢新 2号 高 炉 的 内燃 式 热风 炉 耐 材 本

2500m~3高炉开炉及达产实践

生产实践2500m3高炉开炉及达产实践余朝辉(炼铁新厂)摘 要:对南钢2500m3高炉开炉及快速达产进行了总结。

南钢2500m3高炉采用上罐固定中心卸料式串罐无料钟炉顶、软水密闭循环冷却、陶瓷杯+高导热炭砖炉底、铜冷却板结合铜冷却壁等先进技术。

在开炉过程中,选择合适的炉料和配比,进行装料测试,确立了合适的装料制度和操作参数,使得高炉开炉顺利并实现了快速达产。

关键词:高炉 开炉 装料 渣铁 风口Pra ctice of Blow i n g2i n of2500m3BFY u Zha ohu i(New Ir on2m a k i ng Plan t)Ab stra ct:The ex perience s on bl owing2i n and reaching target out put of2500m3BF in N IS CO a re su mmarized.So me advanced techn o l ogies we re app lied such as be ll2less t op of PW technol ogy,soft wate r closed2circulati on cooling system,ce ram ic cup p l us carbon bl ocks,co pper co oling p l a te co mbining coppe r stave.A t the bl o w i ng2in peri od,a se riesm easure s,such a s p r oper selec2 ti on of bl owi ng2i n burden and blendi ng ra tio,charging m ea surement,proper charging regulati ons and operati on pa rame ters, make the furnace st a rt succe ssfully and reach the target out put rapidly.Keywor ds:blast furnace;bl o wing2in;cha rge;ir on scrap;tuye re1 前言2500m3高炉是南钢继2004年投产的2000m3高炉后新建的第二座大型现代化高炉。

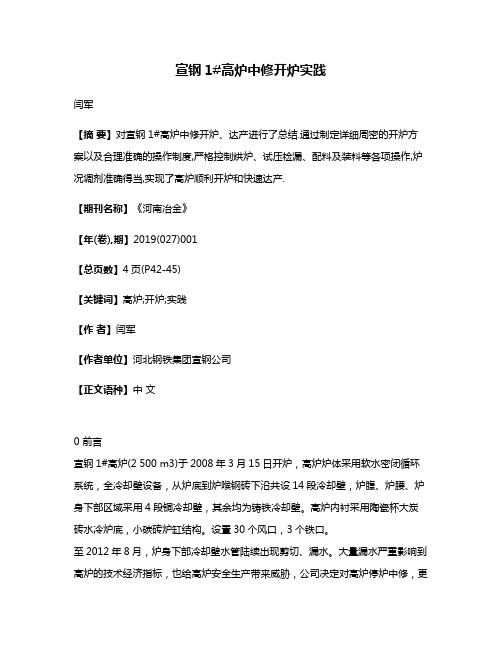

宣钢1#高炉中修开炉实践

宣钢1#高炉中修开炉实践闫军【摘要】对宣钢1#高炉中修开炉、达产进行了总结.通过制定详细周密的开炉方案以及合理准确的操作制度,严格控制烘炉、试压检漏、配料及装料等各项操作,炉况调剂准确得当,实现了高炉顺利开炉和快速达产.【期刊名称】《河南冶金》【年(卷),期】2019(027)001【总页数】4页(P42-45)【关键词】高炉;开炉;实践【作者】闫军【作者单位】河北钢铁集团宣钢公司【正文语种】中文0 前言宣钢1#高炉(2 500 m3)于2008年3月15日开炉,高炉炉体采用软水密闭循环系统,全冷却壁设备,从炉底到炉喉钢砖下沿共设14段冷却壁,炉腹、炉腰、炉身下部区域采用4段铜冷却壁,其余均为铸铁冷却壁。

高炉内衬采用陶瓷杯大炭砖水冷炉底,小碳砖炉缸结构。

设置30个风口,3个铁口。

至2012年8月,炉身下部冷却壁水管陆续出现剪切、漏水。

大量漏水严重影响到高炉的技术经济指标,也给高炉安全生产带来威胁,公司决定对高炉停炉中修,更换漏水冷却壁。

2012年9月11日停炉中修,更换了8段全部铜冷却壁以及9段23块铸铁冷却壁,2013年3月21日18:00点火送风,此次开炉顺利,7天达产,达产后炉况一直处于稳定顺行状态,为后续强化冶炼及指标优化创造了条件。

1 开炉前的准备工作1.1 炉缸清理1#高炉停炉后,组织人员进行了扒炉工作,炉缸清理至铁口中心线以下,其中3个铁口方向清理至铁口中心线以下500 mm,共计清理炉缸堆料400 m3,约230 t。

炉缸渣皮厚70~80 cm,渣皮未清理,炉缸实际直径为9.8~10 m。

1.2 热风炉保温采用“热风炉逆送风保温法”,将高炉倒流休风的原理运用到热风炉“倒流送风”上,解决热风炉保温过程中烟道温度较高的难题,最终实现了硅砖热风炉长期保温,同时也为高炉及时开炉创造了条件。

2 烘炉及试压检漏2.1 烘炉高炉烘炉时间长短与好坏,对高炉一代炉役有着重要影响。

2013年3月11日8:00~3月17日8:30,计划烘炉148 h,实际烘炉144.5 h。