精馏塔提留段温度单回路控制

精馏塔温度控制系统设计

精馏塔温度控制系统设计精馏塔是一种常见的化工设备,用于分离液体混合物中的成分。

精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

下面将详细介绍精馏塔温度控制系统的设计原理和步骤。

精馏塔温度控制系统的设计原理是根据精馏塔内部的物料性质和工艺要求,通过控制介质的流量和温度来实现温度的稳定控制。

精馏塔内部通常分为多个段落,每个段落都有一个特定的温度要求。

温度的控制涉及到对塔釜的加热和冷却以及介质的流量调节。

1.确定控制目标:根据工艺要求和产品规格,确定需要控制的温度范围和偏差,以及控制精度要求。

2.确定控制方法:根据工艺特点和实际情况,选择适合的控制方法。

常见的控制方法包括比例控制、比例积分控制、比例积分微分控制等。

3.确定传感器:选择合适的温度传感器,用于测量精馏塔内部的温度。

常见的温度传感器包括热电偶、热敏电阻等。

4.确定执行器:根据控制目标和方法,选择合适的执行器。

常见的执行器包括电动调节阀、蒸汽控制阀等。

5.设计控制回路:根据控制方法和控制器的性能,设计控制回路。

控制回路包括传感器、控制器和执行器。

6.参数整定:根据实际情况和反馈调整,优化控制回路的参数。

参数整定通常包括比例增益、积分时间和微分时间等。

7.验证和优化:通过实际运行验证控制系统的性能,并根据实际情况进行反馈调整和优化。

总之,精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

设计步骤包括确定控制目标、控制方法、传感器和执行器的选择、设计控制回路、参数整定以及验证和优化。

合理的设计能够使温度控制更加稳定和可靠。

精馏塔的温度控制

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 .................................................................................... 错误!未定义书签。

第2章课程设计的方案 ................................................................ 错误!未定义书签。

概述......................................................................................... 错误!未定义书签。

物料平衡关系 ................................................................. 错误!未定义书签。

精馏塔的控制方式

精馏塔的控制方式字体: 小中大| 打印发表于: 2007-7-25 21:15 作者: chjzhou 来源: 海川化工论坛精馏塔的控制方式很多,其中有:1.提留段温度控制2.精馏段温度控制3.精馏塔温差控制4.恒流控制5.双温差控制6.压差控制7.在线仪表监测控制过路的朋友一起交流一下那种控制自动化程度更高,操作人员的参与度最少,对于生产最经济,交流的朋友别忘了写下你的理由哦答案不是重要的,你的理由却是非常重要的,欢迎讨论啊,一起学习我也来说两句查看全部回复最新回复∙chping80 (2007-7-25 21:36:13)我认为精馏段温度控制更好,更能说明精馏塔的运行情况!∙chjzhou (2007-7-26 09:10:51)压差控制比较好(以下是摘抄版)蒸汽压力突然变化时,将直接影响塔釜难挥发组分的蒸发量,使当时塔内热量存在不平衡,导致气-液不平衡,为此如何将塔釜热量根据蒸汽进料量自动调节达到相对稳定,从而保证塔内热量平衡是问题的关键。

在生产过程中,各精馏塔设备已确定,塔釜蒸发量与气体流速成正比关系,而流速与塔压差也成正比关系,所以控制好塔顶、塔釜压力就能保证一定的蒸发量,而在操作中,塔顶压力可通过塔顶压力调节系统进行稳定调节或大部分为常压塔,为此,稳定塔釜压力就特别重要。

于是在蒸汽进料量不变情况下,我们对蒸汽压力变化情况与塔釜压力的变化进行对比,发现两者成正比关系,而且滞后时间极小。

于是将蒸汽进料量与塔釜压力进行串级操作,将塔釜压力信号传递给蒸汽流量调节阀,蒸汽流量调节阀根据塔釜压力进行自动调节,通过蒸汽进料量自动增大或减少,确保塔釜压力稳定,从而保证了精馏操作不受外界蒸汽波动的影响。

[本帖最后由chjzhou 于2007-7-26 17:05 编辑]∙zzna (2007-7-26 09:16:01)精馏段温度控制和温差控制结合!∙weiqj (2007-7-26 15:49:50)3#楼是从一个叫做“好男人”的博客中的《精馏塔操作及自动控制系统的改进》摘抄其中一段。

精馏塔的安全运行分析——精馏塔的温度控制

精馏塔的安全运行分析——精馏塔的温度控制精馏塔是化工过程中常用的设备,用于将混合液体按照其不同的沸点进行分离。

在精馏过程中,温度控制是非常重要的,因为温度的控制直接影响到分离效果和设备的安全运行。

本文将对精馏塔的温度控制进行分析,并探讨其安全运行问题。

首先,精馏塔的温度控制是通过控制加热和冷却的方式进行的。

一般来说,精馏塔的顶部会有一个冷凝器,用于冷却和收集顶部的馏分。

底部则会有一个加热器,用于提供加热能量,并驱动液体分离过程。

在实际操作中,温度的控制主要是通过调节加热和冷却的强度来实现的。

对于精馏过程,温度的控制非常重要。

首先,温度过高会导致设备的安全风险。

当温度超过液体的沸点时,液体将会产生汽化,形成气相物质进入顶部冷凝器,如果冷凝器的冷却能力不足,可能会导致无法充分收集顶部的馏分,甚至出现溢流现象。

同时,高温还会增加精馏塔内部的压力,增加设备的风险。

因此,需要通过调节加热的强度,使得温度能够控制在安全范围内。

另一方面,温度过低也是需要注意的问题。

过低的温度会导致分离效果不理想,不能充分实现分离的目的。

因此,需要通过提高加热的强度或降低冷却的强度,使得温度能够维持在适当的范围内,以获得良好的分离效果。

在温度控制方面,精馏塔还有一个重要参数是反应塔的冷却水温度。

冷却水的温度直接影响到精馏过程中的冷凝效果。

一般来说,冷却水温度越低,冷凝效果越好,但同时也会增加水的用量和处理成本。

因此,在实际操作中,需要在安全和经济的基础上,选择适当的冷却水温度。

除了在操作中对温度进行控制外,还要注意精馏塔的安全运行。

首先,需要定期检查精馏塔的加热器和冷凝器的状态,以确保其正常工作。

其次,需要保证加热器和冷凝器的设计和运行参数满足工艺要求,并安装适当的安全设备,如压力表、温度控制器等。

此外,需要保持精馏塔的良好通风,以防止易燃气体积聚和引发火灾。

最后,在精馏过程中要严格遵守操作规程和安全操作规范,定期进行设备维护和检修,确保设备的安全运行。

精馏塔提留段温度单回路控制 --过控专业终稿

中北大学课程设计说明书学生姓名:学号:31学院:机械与动力工程学院专业:过程装备与控制工程题目:精馏塔提馏段温度单回路控制方案设计指导教师:刘广璞职称: 教授闫宏伟职称: 教授2014年1月10日中北大学课程设计任务书2013/2014 学年第 1 学期学院:机械与动力工程学院专业:过程装备与控制工程学生姓名:学号:31课程设计题目:精馏塔提馏段温度单回路控制方案设计起迄日期:2013年12月30日~2014年1月10日课程设计地点:中北大学指导教师:刘广璞闫宏伟系主任:黄晋英下达任务书日期: 2013年12月30日课程设计任务书目录1 精馏塔工作原理及结构特性 (7)1.1精馏原理以及工业流程 (7)1.2精馏塔的特性 (7)1.2.1精馏塔的静态特性 (7)1.2.2精馏塔的动态特性 (9)2 控制系统设计 (10)2.1 精馏塔提留段温度控制系统设计方案 (10)2.2 精馏塔提馏段被控变量的选择 (10)2.3 提馏段温度控制系统温度检测点选择 (11)3 硬件选型 (11)4 框图设计与PID参数控制 (15)4.1 精馏塔提馏段温度单回路方框图设计 (16)4.2 各环节传递函数总结 (16)4.3 调节器控制规律 (16)5 系统的Simulink仿真 (17)6 课程设计总结 (19)参考文献 (20)1. 精馏塔工作原理及结构特点1.1精馏原理以及工业流程精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。

连续精馏的流程装置如下图所示。

图1.1连续精馏装置工艺流程图[7]其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。

操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。

精馏塔提馏段的温度控制系统

1.系统设计…………………………………………………………………………………....3

1.1设计的目的与要求……………………………….………………………………..…...3

1.1.1设计的目的……………………………..…………………………………………...3

1.1.1设计的要求……………………………..…………………………………………...3

精馏操作,选择的好与坏,能够很好的使回收率最高,能耗最小,

得总效益最好。在控制过程中,主要是温度的控制,温度对产品质量的影响很大,因而温度控制和检测是十分必要的。这就需要对加热介质的温度进行连续的测量和控制。这样才能对产品的质量有很好的保证,同时可以确保公司的经济效益。

此次课程设计,主要是使我们更好的了解过程控制与仪表设计的要求,过程,必须完成的内容以及相应的设计方法。同时也使我们了解所学的理论知识,在设计的过程中,很好的运用理论知识并根据实际的情况掌握好理论知识。

精馏塔提馏段的温度控制系统

———————————————————————————————— 作者:

———————————————————————————————— 日期:

ﻩ

过程控制仪表课程设计

题目:精馏塔提馏段的温度控制系统

学生姓名:

班级:自动化班

学号:2008

指导老师:高飞燕,唐耀庚

2011年12月22日

图2.1附加蒸汽压力控制方案

三.绘制工艺流程原理框图

串级控制系统与单回路控制系统相比有一个显著的区别,即其在结构上多了一个副回路,形成了两个闭环----双闭环或称双环。

此系统采用串级控制,如下图,副控制器QC根据加热蒸汽流量信号控制调节阀,这样就可以在加热蒸汽压力波动的情况下,能保持蒸汽流量稳定。但副控制器QD的给定值则受主控制器QC的控制,后者根据温度Q改变蒸汽流量给定值Q,从而保证在发生进料方面的扰动的情况下,能保持温度Q满足要求。用这个方法可以非常有效地克服蒸汽压力波动对于温度Q的影响,因此流量自稳定系统的动作很快,蒸汽压力变化所引起的流量波动在2-3s以内就消除了,而这样短暂时间的蒸汽流量波动对于温度Q的影响是很微小的。对于来自进料方面的扰动来说,这种串级方案则并不一定能带来很显著的好处,图形如图3所示:

精馏塔提馏段温度控制系统.doc

University of South China过程控制仪表课程设计设计题目:精馏塔提馏段温度控制系统**:***班级:自动化073班学号:***********指导教师:高飞燕唐耀庚2 0 1 0年12 月31日1、系统简介精馏操作是炼油、化工生产过程中的一个十分重要的环节。

精馏塔的控制直接影响到工厂的产品的质量、产量和能量的消耗,因此精馏塔的自动控制长期以来一直受到人们的高度重视。

精馏塔是一个多输入多输出的对象,它由很多级塔板组成,内在机理复杂,对控制要求又大多较高。

这些都给自动控制带来一定的困难。

同时各塔工艺结构特点有千差万别,这需要深入分析特性,结合具体塔的特点,进行自动控制方案设计和研究。

精馏塔的控制最终目标是:在保证产品质量的前提下,使回收率最高,能耗最小,或使总收益最大。

在这个情况为了更好实现精馏的目标就有了提馏段温度控制系统的产生。

按提馏段指标的控制方案:当塔釜液为主要产品时,常常按提馏段指标控制。

如果是液相进料,也常采用这类方案。

这是因为在液位相进料时,进料量的变化,首先影响到塔底产品浓度,塔顶或精馏段塔板上的温度不能很好地反映浓度的变化,所以采用提馏段控制温度比较及时。

另外如果对釜底出料的成分要求高于塔顶出料,塔顶或精馏段板上温度不能很好反映组分变化和实际操作回流比大于几倍最小回流比时,可采用提馏段控制。

提馏段温度是衡量质量指标的间接指标,而以改变再沸器加热量作为控手段的方案,就是提馏段温控。

2、设计方案及仪表选型2.1控制方案的确定图2-1是精馏塔底部示意图,在再沸器中,用蒸汽加热塔釜液产生蒸汽,然后在塔釜中与下降物料进行传热传质。

为了保证生产过程顺利进行,需要把提馏段温度θ。

保持恒定。

为此在蒸汽管路上装上一个调节阀,用它来控制加热蒸汽流量。

从调节阀的做到温度θ发生变化,需要相继通过很多热容积。

实践证明,加热蒸汽压力的波动对θ的影响很大。

此外,还有来自液相加料方面的各种干扰,包括它的流量、温度和组分等,它们通过提馏段的传质过程,以及再沸器中传热条件(塔釜温度、再沸器液面等),最后也影响到温度θ。

精馏塔的安全运行分析——精馏塔的温度控制

精馏塔的安全运行分析——精馏塔的温度控制

精馏塔通过灵敏板进行温度控制的方法大致有以下几种。

(1)精馏段温控灵敏板取在精馏段的某层塔板处,称为精馏段温控。

适用于对塔顶产品质量要求高或是气相进料的场合。

调节手段是根据灵敏板温度,适当调节回流比。

例如,灵敏板温度升高时,则反映塔顶产品组成zn下降,故此时发出信号适当增大回流比,使XD上升至合格值时,灵敏板温度降至规定值。

(2)提馏段温控灵敏板取在提馏段的某层塔板处,称为提馏段温控。

适用于对塔底产品要求高的场合或是液相进料时,其采用的调节手段是根据灵敏板温度,适当调节再沸器加热量。

例如,当灵敏板温度下降时,则反映釜底液相组成Xw变大,釜底产品不合格,故发出信号适当增大再沸器的加热量,使釜温上升,以便保持工w的规定值。

(3)温差控制当原料液中各组成的沸点相近,而对产品的纯度要求又较高时不宜采用一般的温控方法,而应采用温差控制方法。

温差控制是根据两板的温度变化总是比单一板上的温度变化范围要相对大得多的原理来设计的,采用此法易于保证产品纯度,又利于仪表的选择和使用。

精馏塔的温度控制

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1 章绪论................................................ 错.. 误! 未定义书签第2 章课程设计的方案...................................... 错. 误! 未定义书签概述.................................................. 错.. 误! 未定义书签物料平衡关系 ..................................... 错.. 误! 未定义书签能量平衡关系 ..................................... 错.. 误! 未定义书签设计方案.............................................. 错.. 误! 未定义书签控制方案类型 ..................................... 错.. 误! 未定义书签控制方案的选择 ................................... 错.. 误! 未定义书签第3 章系统各仪表选择...................................... 错. 误! 未定义书签检测变送器的原理...................................... 错. 误! 未定义书签温度变送器的选择 ................................. 错.. 误! 未定义书签流量变送器的选择 ................................. 错.. 误! 未定义书签执行器的选择.......................................... 错.. 误! 未定义书签调节器的选择.......................................... 错.. 误! 未定义书签调节器与执行器、检测变送器的选型...................... 错误! 未定义书签串级控制系统MATLAB仿真分析错. 误! 未定义书签电磁流量计............................................. 错.. 误! 未定义书签第4 章系统仿真........................................... 错.. 误! 未定义书签串级控制系统MATLAB仿真分析错. 误! 未定义书签第5 章课程设计总结...................................... 错.. 误! 未定义书签第6 章参考文献........................................... 错.. 误! 未定义书签第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏塔的温度控制

.辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 (1)第2章课程设计的方案 (2)2.1概述 (2)2.1.1 物料平衡关系 (2)2.1.2 能量平衡关系 (3)2.2设计方案 (3)2.2.1 控制方案类型 (3)2.2.2 控制方案的选择 (4)第3章系统各仪表选择 (9)3.1检测变送器的原理 (9)3.1.1 温度变送器的选择 (9)3.1.2 流量变送器的选择 (10)3.2执行器的选择 (11)3.3调节器的选择 (12)3.4调节器与执行器、检测变送器的选型 (14)电磁流量计 (14)第4章系统仿真 (15)4.1串级控制系统MATLAB仿真分析 (15)第5章课程设计总结 (18)第6章参考文献 (20)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏塔控制方案

精馏塔控制方案引言精馏塔是一种常用的化工设备,广泛应用于石油、化工、制药等行业。

精馏塔的控制是保证塔内蒸汽、冷凝液、流体等流动的关键,能够有效地提高产品纯度和产量。

本文将介绍一种精馏塔控制方案,以提高塔的稳定性和效率。

1. 控制策略1.1 温度控制精馏塔的温度控制是塔内液体和蒸汽相平衡的关键。

通过控制塔顶和塔底的温度,可以调节塔内液位和物料的分离。

常见的控制策略有:•温度比例控制:根据塔顶温度的偏差与目标温度之间的比例关系,调整塔底的回流液流量。

•迭代控制:根据塔底液位的变化,通过反馈调整塔顶温度控制器的参数,以逐步达到温度的稳定。

1.2 压力控制精馏塔的压力控制主要是为了控制蒸汽流量和流体的分布。

压力控制可以通过以下策略实现:•PID控制:利用压力变送器测量塔内压力,并通过PID控制器调节废气量或提升风扇的转速,以保持塔内压力稳定。

•模型预测控制:利用塔内流体的数学模型,预测下一时刻的压力,然后通过调节控制器输出,实现精确的压力控制。

1.3 液位控制精馏塔的液位控制是控制塔内液体高度的重要环节,液位控制的好坏影响着塔内液体的扩散和分离效果。

常见的控制策略有:•PID控制:通过测量塔内液位高度,并根据设定的目标值进行反馈调节,保持液位稳定。

•前馈控制:通过预先计算液位的变化趋势,利用前馈信号及时调整液位,以提高液位的控制精度。

2. 性能评估为了评估控制方案的有效性和稳定性,需要对精馏塔的控制系统进行性能评估。

常用的评估指标有:•稳态误差:指控制系统在稳定状态下与目标值之间的偏差,稳态误差越小,说明控制系统越稳定。

•动态响应:指控制系统对于输入信号的响应速度和抑制扰动的能力。

动态响应越快,说明控制系统的响应速度越高。

•系统稳定性:通过计算系统的闭环传递函数,判断系统是否稳定。

如果传递函数的特征根都具有负实部,说明系统稳定。

3. 控制优化为了进一步提高精馏塔的控制效果,可以采用控制优化的方法。

常见的控制优化技术有:•模型预测控制:利用精馏塔的数学模型,预测未来一段时间内的塔内流体状态,并根据预测结果进行控制器的调整。

精馏塔提馏段温度控制方案

精馏塔提馏段温度控制方案

精馏塔的提馏段温度控制方案可以通过以下几个步骤实施:

1. 设置目标温度:根据产品的蒸汽化温度和沸点等物理性质,确定塔顶的目标温度。

这个温度应该足够高,使得目标组分能够从原料中蒸发出来。

2. 监测温度:在塔顶和其他关键位置安装温度传感器,监测塔内各个位置的温度变化,并将数据传输给温度控制系统。

3. 确定控制策略:根据温度传感器的监测数据,控制系统分析和计算,确定合适的控制策略。

常见的策略包括比例控制、比例积分控制和比例积分微分控制等。

4. 调节操作:根据控制策略的结果,控制系统会输出相应的控制信号,调节塔顶的加热或降温装置,以达到目标温度。

5. 反馈调整:监测实际温度和目标温度之间的偏差,并根据调整的结果进行反馈调整,进一步优化控制策略。

需要注意的是,精馏塔提馏段温度控制方案还需要考虑其他因素,如进料流量、冷却介质温度等。

此外,不同的塔设计和操作条件可能需要不同的控制策略,因此具体的温度控制方案应根据具体情况进行定制。

精馏塔的温度控制

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 (1)第2章课程设计的方案 (2)2.1概述 (2)2.1.1 物料平衡关系 (2)2.1.2 能量平衡关系 (3)2.2设计方案 (3)2.2.1控制方案类型 (3)2.2.2控制方案的选择 (4)第3章系统各仪表选择 (9)3.1检测变送器的原理 (9)3.1.1 温度变送器的选择 (9)3.1.2 流量变送器的选择 (10)3.2执行器的选择 (11)3.3调节器的选择 (12)3.4调节器与执行器、检测变送器的选型 (14)电磁流量计 (14)第4章系统仿真 (15)4.1串级控制系统MATLAB仿真分析 (15)第5章课程设计总结 (18)第6章参考文献 (20)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏塔温度控制

精馏塔温度控制

精馏塔是指在酒精通过以上两塔蒸馏后,酒精浓度还需要进一步的提高,杂质还需进一步的排除,精馏塔的目的就是通过加热蒸发、冷凝、回流这些程序后,起到上除头级杂质,中提杂醇油,下排尾级杂质的作用,最终获得符合质量标准的成品——酒精。

蒸馏塔的作用并不只局限于提纯酒精。

蒸馏塔主要是为了分离混合液体,利用不同液体在不同条件下,如温度不同,挥发性(沸点)不同的特性,对液体进行分离,从而达到液体提纯效果。

对精馏塔的塔顶温度一般应控制在79℃,塔底温度一般控制在105—107℃,塔中温度在取酒正常的情况下一般取在88—92℃之间。

精馏塔上的1*冷凝器水温应在60—65℃,2*冷凝器应在35—40℃,最后一个冷凝器温度应不低于25℃。

精馏塔精馏段温度控制设计方案

精馏塔精馏段温度控制设计方案1.课题研究的背景和意义石油化工生产常需将液体混合物分离以达到提纯或回收有用组分的目的。

分离互溶液体混合物有许多种方法,精馏是在炼油、化工等众多生产过程中广泛应用的一个传质过程。

精馏过程通过反复的汽化与冷凝,使混合物料中的各组分分离,分别达到规定的纯度。

精馏塔的控制直接影响到产品质量、产量和能量消耗,因此精馏塔的自动控制问题长期以来一直受到人们的高度重视⑴。

精馏过程是由精馏装置来实现的,精馏装置一般是由精馏塔、再沸器(重沸器)、冷凝冷却器、回流罐及回流泵等组成。

实际生产过程中,精馏操作可分为间歇精馏和连续精馏两种。

石油化工等大型生产过程主要采用的连续精馏。

精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸溜的原理是蒸气由塔底进入。

蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。

由塔顶上升的气相进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。

精馏塔是一个多输入多输出的多变量过程,其内在机理复杂,动态响应迟缓,变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题⑴02.课题研究的现状随着生产过程向着大型、连续和强化方面发展,对操作条件要求更加严格,参数间相互关系更加复杂,对控制系统的精度和功能提出许多新的要求,对能源消耗和环境污染也有明确的限制,采用传统的单回路PID控制往往不能达到控制要求,为此,需要在简单控制系统的基础上,采取其他设施,组成复杂控制系统,也称多回路控制系统。

精馏塔提馏段的温度控制设计

成绩过程控制仪表课程设计设计题目精馏塔提馏段的温度控制系统学生姓名 XX 专业班级自动化X X X X班学号 XXXXXXXXXXX 指导老师 XXX2019年XX月XX日《过程控制仪表》课程设计评分标准表姓名:XX 学号:XXXXXXXXX课程设计的最终成绩采取“优秀”、“良好”、“中等”、“及格”和“不及格”五级记分。

100-90分(优秀)、89-80(良好)、79-70(中等)、69-60(及格)、低于60(不及格)《过程控制仪表课程设计》任务书目录1.设计任务与要求 (1)1.1 设计任务 (1)1.2 设计要求 (1)2.系统简介 (1)3.设计方案及仪表选型 (2)3.1控制方案的确定 (2)3.2系统原理及方框图 (3)3.3仪表选型 (4)4.系统仿真分析 (10)5.控制系统仪表配接图及说明 (13)6.仪表型号清单 (13)7.总结 (14)参考文献 (14)1.设计任务与要求1.1 设计任务过程控制仪表课程设计,是《自动化仪表与装置》课程中的后续课程,实践教学环节,也是一次全面的专业知识的运用和实践。

⑴巩固和深化所学课程的知识:通过课程设计,要求学生初步学会运用本门课程和其它相关课程的基本知识和方法,来解决工程实际中的具体的设计问题,检验学生对本门课程及相关课程内容的掌握的程度,以进一步巩固和深化所学课程的知识。

⑵培养学生的设计、实践能力:通过课程设计,从方案选择、设计计算到绘制图纸、编写设计说明书,可以培养学生对工程设计的独立工作能力,树立正确的设计思想,掌握自动控制系统中各环节使用仪表的基本方法和步骤,为以后从事工程设计打下良好的基础。

⑶使学生能熟悉和运用设计资料,学会查阅相关文献,如有关国家标准、手册、图册等,以完成作为工程技术人员在工程设计方面所必须的基本训练。

1.2 设计要求(1)编写过程控制仪表设计说明书。

内容包括:控制系统的简单介绍,工艺流程分析;各环节仪表的选型、仪表的工作原理及性能指标;控制系统的仿真分析;仪表间的配接说明。

精馏塔控制

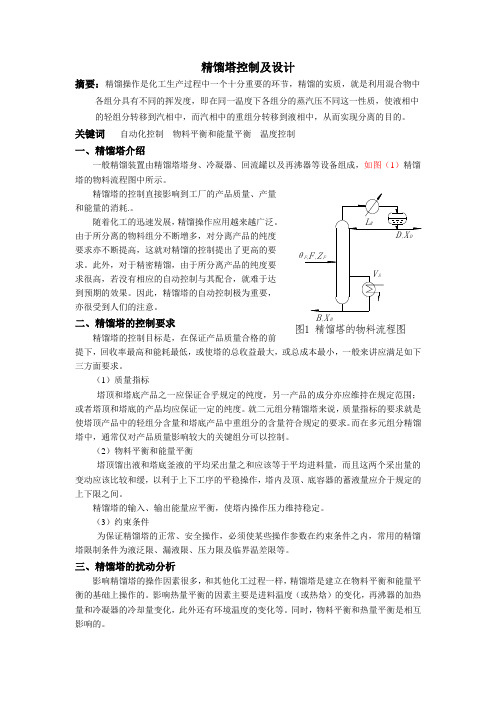

V SθF,F ,Z F B ,X B L R D ,X D 图1 精馏塔的物料流程图精馏塔控制及设计摘要:精馏操作是化工生产过程中一个十分重要的环节,精馏的实质,就是利用混合物中各组分具有不同的挥发度,即在同一温度下各组分的蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,而汽相中的重组分转移到液相中,从而实现分离的目的。

关键词 自动化控制 物料平衡和能量平衡 温度控制一、精馏塔介绍一般精馏装置由精馏塔塔身、冷凝器、回流罐以及再沸器等设备组成,如图(1)精馏塔的物料流程图中所示。

精馏塔的控制直接影响到工厂的产品质量、产量和能量的消耗.。

随着化工的迅速发展,精馏操作应用越来越广泛。

由于所分离的物料组分不断增多,对分离产品的纯度要求亦不断提高,这就对精馏的控制提出了更高的要求。

此外,对于精密精馏,由于所分离产品的纯度要求很高,若没有相应的自动控制与其配合,就难于达到预期的效果。

因此,精馏塔的自动控制极为重要,亦很受到人们的注意。

二、精馏塔的控制要求精馏塔的控制目标是,在保证产品质量合格的前提下,回收率最高和能耗最低,或使塔的总收益最大,或总成本最小,一般来讲应满足如下三方面要求。

(1)质量指标 塔顶和塔底产品之一应保证合乎规定的纯度,另一产品的成分亦应维持在规定范围;或者塔顶和塔底的产品均应保证一定的纯度。

就二元组分精馏塔来说,质量指标的要求就是 使塔顶产品中的轻组分含量和塔底产品中重组分的含量符合规定的要求。

而在多元组分精馏塔中,通常仅对产品质量影响较大的关键组分可以控制。

(2)物料平衡和能量平衡塔顶馏出液和塔底釜液的平均采出量之和应该等于平均进料量,而且这两个采出量的变动应该比较和缓,以利于上下工序的平稳操作,塔内及顶、底容器的蓄液量应介于规定的上下限之间。

精馏塔的输入、输出能量应平衡,使塔内操作压力维持稳定。

(3)约束条件为保证精馏塔的正常、安全操作,必须使某些操作参数在约束条件之内,常用的精馏塔限制条件为液泛限、漏液限、压力限及临界温差限等。

精馏塔精馏段温度比值控制方案设计

目录1. 精馏塔控制系统介绍 01.1精馏塔原理 02. 精馏塔精馏段控制分析 (1)2.1精馏塔精馏段的控制要求 (1)2.2精馏塔精馏段的扰动分析 (2)2.3精馏塔被控变量的选择 (5)3. 比值控制系统 (6)3.1 比值控制系统简介 (6)3.2 比值控制系统的设计 (6)4. 精馏塔精馏段温度比值控制系统设计 (8)4.1精馏塔精馏段比值控制系统参数的选择 (8)4.2控制参数的确定 (8)4.3现场仪表选型,编制有关仪表信息的设计文件 (8)4.4系统方块图 (9)5. 分析被控对象特性,选择控制算法(调节器控制规律的确定) (10)5.1比值系数的确定 (10)6. 精馏塔精馏段温度控制分析 (11)7. 系统仿真与参数整定 (13)7.1 控制系统的Simulink仿真框图 (13)7.2 PID参数整定 (13)8. 课程设计总结 (17)9. 参考文献 (18)1.精馏塔控制系统介绍1.1精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔和填料塔两种主要类型。

根据操作方式又可分为连续精馏塔和间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发组分不断地向蒸汽中转移,蒸汽中的难会发组分不断地向下降液中转移,蒸汽越接近塔顶,其易挥发组分浓度越高,而下降液越接近塔底,其难挥发组分则越富集,达到组分分离的目的。

由塔顶上升的蒸汽进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸汽返回塔中,另一部分液体则作为釜残液取出。

蒸馏的基本原理是将液体混合物部分气化,利用其中各组分挥发度不同的特性,实现分离目的的单元操作。

蒸馏按照其操作方式可分为:简单蒸馏,闪蒸,精馏,特殊精馏等。

1.2精馏装置的作用(1)精馏段的作用加料版以上的塔段为精馏段,其作用是逐板增加上升气相中的易挥发组分的浓度。

精馏塔的控制

精馏塔的控制12.1 概述•精馏是石油、化工等众多生产过程中广泛应用的一种传质过程,通过精馏过程,使混合物料中的各组分分离,分别达到规定的纯度。

•分离的机理是利用混合物中各组分的挥发度不同(沸点不同),使液相中的轻组分(低沸点)和汽相中的重组分(高沸点)相互转移,从而实现分离。

•精馏装置由精馏塔、再沸器、冷凝冷却器、回流罐及回流泵等组成。

精馏塔的特点精馏塔是一个多输入多输出的多变量过程,内在机理较复杂,动态响应迟缓、变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。

而且从能耗的角度,精馏塔是三传一反典型单元操作中能耗最大的设备。

一、精馏塔的基本关系(1)物料平衡关系总物料平衡: F=D+B (12-1) 轻组分平衡:F z f =D x D +B x B (12-2) 联立(12-1)、(12-2)可得:(2)能量平衡关系 在建立能量平衡关系时,首先要了解分离度的概念。

所谓分离度s 可用下式表示:DB D f D BB f D x x x z F D x x z D Fx --=+-=)((12-3))1()1(D B B Dx x x x s --=(12-5)可见,随着s 的增大,x D 也增大,x B 而减小,说明塔系统的分离效果增大。

影响分离度s 的因素很多,如平均相对挥发度、理论塔板数、塔板效率、进料组分、进料板位置,以及塔内上升蒸汽量V 和进料F 的比值等。

对于一个既定的塔来说:式(12-6)的函数关系也可用一近似式表示: 或可表示为:式中β为塔的特性因子由上式可以看到,随着V /F 的增加,s 值提高,也就是x D 增加,x B 下降,分离效果提高了。

由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称为能量平衡关系式。

由上分析可见,V /F 的增加,塔的分离效果提高,能耗也将增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章 精馏概述1.1精馏原理以及工业流程精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。

连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。

操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。

图1.1连续精馏装置工艺流程图1.2精馏塔的特性精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。

1.2.1精馏塔的静态特性一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。

图1.1所示的精馏过程,其物料平衡关系为:总物料平衡 B D F += (1.2-1)轻组分平衡BD f x B x D z F ⋅+⋅=⋅ (1.2-2)由式(6.2-1)和(6.2-2)联立可得:B B f D x x z D Fx +-=)(B D fD x x z x F D --= (1.2-3)式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量;fz 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。

从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。

而当F B 增加时将引起顶、底馏出液中轻组分含量增加。

即D x 、B x 上升。

然而,在F D (或F B )一定,且f z一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与B x 之间的比例关系,也就是一个方程只能确定一个未知数。

要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。

在建立能量平衡关系时,首先要了解一个分离度的概念。

所谓分离度s 可用下式表示:)1()1(D B B D x x x x s --=(1.2-4)从上式可见:随着分离度s 的增大,而B x 减小,说明塔系统的分离效果增大。

影响分离度s 的因素很多,诸如平均挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V 和进料量F 的比值等。

对于一个既定的塔来说:)(F V f s ≈ (1.2-5) 式(6.2-6)的函数关系也可用一近似式表示:β=F VIn )1()1(D B B D x x x x -- (1.2-6) 式中β为塔的特性因子。

由式(2.2-6)、(2.2-7)可以看出,随着F V 增加,s 值提高。

也就是D x 增加,B x 下降,分离效果提高了。

由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称为能量平衡关系式。

而且由上述分析可见:F V 的增大,塔的分离效果提高,能耗也将增加。

对于一个既定的塔,包括进料组分一定,只要F D /和F V 一定,这个它的分离结果,即D x 与B x 将被完成确定。

也就是说,由一个塔的物料平衡关系与能量平衡关系两个方程式,可以确定塔顶和塔底组分两个待定因数。

上述结论与一般工艺书中所说保持回流比D L R =一定,就确定了分离结果是一致的。

精馏塔的各种扰动因素都是通过物料平衡和能量平衡的形式来影响塔的操作。

因此,弄清精馏塔中的物料平衡和能量平衡关系,为确定合理的控制方案奠定了基础。

1.2.2 精馏塔的动态特性精馏塔是一个多变量、时变、非线性对象。

对其动态特性的研究,人们已经做了不少工作。

要建立整塔的动态方程,首先要对精馏塔的各部分:精馏段、提留段各塔板,进料板,塔顶冷凝器,回流罐,塔釜、再沸器等分别建立各自得动态方程。

下面以二元精馏塔第j 块塔板为例说明如何建立单板动态方程。

总物料平衡:dt dM V V L L jj j j j =-+--+11 (1.2-7)轻组分平衡:dtx M d y V y V x L x L j j j j j j j j j j ][1111=-+---++ (1.2-8)式中:L 表示回流量,下标指回流液来自哪块板;V 表示上升蒸汽量,下标指来自哪一块板的上升蒸汽; M 指液相的蓄存量;y x 、分别指液相和气相中轻组分的含量,同样下标指回流液及上升蒸汽来自哪块塔板。

由于各部分的动态方程。

可整理得到整塔的动态方程组。

对于整个精馏塔来说是一个多容量的,相互交叉连接的复杂过程,要整理出整塔的传递函数是相当复杂的。

第2章控制系统设计2.1单回路系统简介1.单回路控制系统的结构和类型反馈控制是基于被控量的偏差进行的,没有偏差也就不存在反馈控制。

当然只要存在偏差,控制系统就不可能保持在理想控制要求上,而是在理想控制要求的附近摆动,所以反馈控制是接近理想要求,但永远也无法保持理想要求的控制。

当被控对象呈现大延迟或受干扰较多,干扰频率较高时,要求系统快速反应实现控制目的时,反馈控制的效果往往不明显。

图2.1单回路控制系统方框图本次课程设计我要完成精馏塔提留段温度单回路控制系统设计,单回路控制系统又称简单控制系统,是指由一个控制对象、一个检测元件及变送器、一个调节器和一个执行器所构成的闭合系统。

单回路控制系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛应用2.单回路控制系统的特点1、它由一个测量变送装置、一个控制器、一个控制阀和相应的被控对象所组成。

2、控制器是根据被控变量与给定值的偏差来进行控制的。

3、系统结构简单,所需自动化技术工具少(仪表少),投资比较低,操作维护也比较方便,3.前馈-反馈控制系统2.2精馏塔提留段温度控制系统设计方案提馏段温度控制系统采用串级控制方案,该控制系统的被控对象是D308塔灵敏板的温度。

由于对灵敏板的温度指标要求严格,而其影响干扰又很多,而干扰的存在会直接影响产品的质量,这里的主要干扰是进料流量,它存在容量滞后较大、负荷变化较剧烈、干扰比较频繁的问题。

考虑到经济等方面的问题,采用单回路控制。

1.精馏塔提馏段被控变量的选择被控变量的选择是控制系统设计的核心问题,选择得正确与否,会直接关系到生产的稳定操作,产品产量和质量的提高以及生产安全与劳动条件的改善等。

这里对于以温度为操作指标的生产过程,就选择温度作为被控变量,因为温度具有足够大的灵敏度反映产品质量的变化。

此外,选择温度作为被控变量时,考虑到了工艺的合理性和国内外仪表生产的现状。

当被控变量选定之后,下一步就要考虑选择哪个参数作为操纵变量,去克服干扰对被控变量的影响。

2.提馏段温度控制系统温度检测点选择通常,若希望保持塔顶产品质量符合要求,也就是顶部馏出物为主要产品时,应把间接反映质量的温度检测点放在塔顶,构成所谓精馏段温度控制系统。

同样,为了保证塔底产品符合质量要求,温度检测点则应放在塔底,实施提馏段温度控制系统。

本设计中采用的就是后者。

采用塔底温度作为间接质量指标时,实际上把温度检测点放置在塔底是极少数的。

因为在分离比较纯的产品时,邻近塔两端的各板之间温差是很小的,这时塔底的温度出现稍许变化,产品质量就可能超出允许的范围,因而必须要求温度检测装置有很高的精度与灵敏度,才能满足控制系统的要求。

这一点实现起来有较大的难度。

所以,在实际使用中是把温度检测点放在进料板与塔底之间的灵敏板上。

所谓灵敏板,是当塔受到干扰或控制作用时,塔内各板的组分都将发生变化,随之各塔板的温度也将发生变化,当达到新的稳态时,温度变化最大的那块塔板即称为灵敏板。

灵敏板的位置可以通过逐板计算,经比较后得出,但是,由于塔板的效率不易估准,所以还需结合实践结果加以确定。

通常,先根据测算,确定灵敏板的大致位置,然后在它附近设置多个检测点,根据实际运行中的情况,从中选择最佳的测量点作为灵敏板。

3.精馏塔提馏段温度单回路控制系统设计图2.2精馏塔提馏段单回路温度控制方案4.精馏塔提馏段温度单回路控制系统设计加热蒸汽反馈控制系统的被控对象选择精馏塔提馏段温度灵敏板,控制变量选择精馏塔精馏段灵敏板温度,操作变量选择塔顶回流的流量,通过控制蒸汽阀开度,最终实现对精馏塔提馏段温度的控制。

第3章硬件选型3.1控制器选择在实际工业生产应用中,调节器是构成自动控制系统的核心仪表,它将来自变送器的测量信号VI与调节器的内给定或外给定信号VS 进行比较,得到其偏差e,有e=VI-VS,然后调节器对该偏差信号按某一规律进行运算,输出调节信号控制执行机构的动作,以实现对被控变量如温度、液位、压力和流量等的自动控制作用。

调节器的分类方法很多,按使用的能源来分,有气动调节器和电动调节器;按结构形式分有基地式调节器、单元组合调节器和组装式调节器。

单元组合调节器有气动单元组合调节器和电动单元组合调节器。

共有I型、II型和III型调节器。

由于DDZ-III型调节器性能优越,易于与计算机联用。

因此,本设计的调节器选择使用PID算法的DDZ-III型调节器。

图3.1 DDZ—Ⅲ型电动调节器DTZ—2100接线端子图3.2执行器的选型执行器在控制系统中的作用是接受来自控制器的控制信号,通过其本身开度的变化,从而达到控制流量的目的。

精馏塔的回流控制阀应在故障时全开来保证全回流,所以选择气关阀。

本系统采用电/气阀门定位器与气动执行机构配套使用来控制阀门开度。

如图2-6所示图3.2 阀门定位器与气动调节机构配套使用原理图图3.3配气动薄膜调节阀的电气阀门定位器动作原理如图2-7所示,它按力矩平衡原理动作的,当电流信号通入到力矩马达1的线圈两端时,它与永久磁钢作用后,主杠杆2产生一个向右的力,使主杠杆2绕支点13转动,挡板14靠近喷嘴15,喷嘴背压经放大器16放大后,送入到薄膜室8的压力增加,使阀杆向下移动,并带动反馈杆9绕支点4转动,反馈凸轮5也跟着作顺时针方向转动,通过滚轮10使付杠杆7绕支点6转动,并将反馈弹簧11拉伸,弹簧11对主杠杆2的力矩与电流信号使力矩马达作用在主杠杆上的力矩相平衡时仪表达到平衡状态。

此时,一定的电流信号就对应于一定的阀门位置。

弹簧12是作调整零位用的。

2.执行机构选择选用反作用方式气动薄膜式执行机构,具体型号为5235LA主要技术参数(见表1)表1 5235LA技术参数接线端子图:+ I0-图3.4 阀门定位器5235LA接线端子图调节机构选择调节阀选用直通单座调节阀,器阀体内只有一个阀芯和一个阀座。

其特点是结构简单、泄露量小(甚至可以完全切断)和允许压差小。

具体型号为ZXP型气动薄膜单座调节阀。