连铸连轧法生产铜杆---图

无氧铜杆连铸连轧生产线

无氧铜杆连铸连轧生产线1.机组用途及组成本机组是采用连铸连轧的工艺方法生产φ8mm低氧光亮铜杆,原材料为电解铜。

本生产线由一台16吨/小时熔铜竖炉、一台12吨回转式保温炉、五轮式连铸机、牵引机、滚剪、校直刨角机、打毛机、连轧机、收杆装置、电控系统等组成。

2.简单工艺流程电解铜──→竖炉────→回转式保温炉→流槽(熔体保护)→浇煲→连铸机(铸坯)→铸坯处理装置(滚剪→校直→去角→除屑)→进轧装置(主动送料)→连轧机(轧杆)→铜杆冷却装置(表面还原)→连续绕杆装置(预成型)→梅花式收线装置(铜杆成卷)3. 生产线主要技术参数1). 生产铜杆直径:φ8 mm2). 生产能力:14-16 t/h3). 成圈重量: 3.0-5.0 t4). 主要设备总尺寸: 40×7.8×6.1 m (不包括熔铜炉及循环冷却过滤系统)5). 主要设备总重量: 85 吨(不包括熔铜炉)6). 主要设备总功率: 600 kW(不包括熔铜炉)4 .设备技术规范及组成4.1熔铜炉一套4.1.1熔化炉型:竖式冲天炉4.1.2熔化炉最大铜熔化能力:16吨/小时4.1.3熔铜炉上料机构最大装载量:5吨4.1.4熔铜炉进料方式:提升式4.1.5烧嘴单体最大燃烧能力:60万大卡/小时4.1.6熔铜炉烧嘴数量:15只4.1.7烧嘴冷却方式:水冷4.1.8烧嘴点火方式:自动4.1.9使用燃料:天然气、液化气、城市煤气4.1.10保温炉炉型:液压回转式4.1.11保温炉有效容量:12吨4.1.12保温炉最高倾力角度:>70º4.1.13烧嘴单体最大燃烧能力:60万大卡/小时4.1.14保温炉烧嘴数量:1只4.1.15燃烧控制方式:比例燃烧,具有保护装置4.1.16燃气阀检漏方式:手动/自动熔铜炉包括冲天式铜熔化炉、回转式保温炉、上下流槽、燃烧控制系统等四大部分。

具有熔化速度快、铜水含氧量低、流量连续可调、铜水温度独立可控、单位铜水燃气消耗量低等特点。

低氧铜杆VS无氧铜杆,别再傻傻分不清楚

铜杆是电缆行业的主要原料,由于生产工艺不同,所生产的铜杆中的含氧量及外观就不同。

由于制造方法的不同,分为低氧铜杆和无氧铜杆,其具有各自的特点,今天小编就来介绍下两者的区别~低氧铜杆VS无氧铜杆低氧铜杆:连铸连轧法生产的铜杆是在保护条件下的热轧,氧含量在200-500ppm范围内,但有时也高达700ppm以上,一般情况下,此种方法生产的铜外表光亮,叫做低氧铜杆,有时也叫光杆。

无氧铜上引连铸法生产的铜杆,工艺得当氧含量在10ppm以下,叫无氧铜杆。

一、关于氧的吸入和脱去以及它的存在状态生产铜杆的阴极铜的含氧量一般在10-50ppm,在常温下氧在铜中的固溶度约2ppm。

低氧铜杆的含氧量一般在200(175)-400(450)ppm,因此氧的进入是在铜的液态下吸入的。

从组织上看,低氧铜中的氧,以氧化铜状态,存在于晶粒边界附近,这对低氧铜杆而言可以说是常见的,但对无氧铜杆则很少见。

氧化铜以夹杂形式在晶界出现对材料的韧性产生负面影响。

而无氧铜中的氧很低,所以这种铜的组织是均匀的单相组织对韧性有利。

二、热轧组织和铸造组织的区别低氧铜杆由于经过热轧,所以其组织属热加工组织,原来的铸造组织已经破碎,在8mm的杆时已有再结晶的形式出现,而无氧铜杆属铸造组织,晶粒粗大。

对无氧铜成功的退火要求是:由杆经拉制,但尚未铸造组织的线时的第一次退火,其退火功率应比同样情况的低氧铜高10-15%。

经继续拉制,在以后阶段的退火功率应留有足够的余量和对低氧铜和无氧铜切实区别执行不同的退火工艺,以保证在制品和成品导线的柔软性。

三、含氧量波动和可能存在热轧缺陷的区别无氧铜杆的可拉性在所有线径里与低氧铜杆相比都是优越的,除上述组织原因外,无氧铜杆夹杂少,含氧量稳定,无热轧可能产生的缺陷。

在连铸连轧生产过程中,如果工艺不稳定,对氧监控不严,含氧量不稳定将直接影响杆的性能。

四、低氧铜杆和无氧铜杆的韧性差别两者都可以拉到0.015mm,但在低温超导线中的低温级无氧铜,其细丝间的间距只有0.001mm。

无氧铜生产工艺流程图

第四章工艺技术方案4.1工艺技术方案本项目采用的原材料为含铜量99%的电解铜,选用目前国内先进的蓄热式熔化炉和中频炉,用上引法连铸工艺方法生产氧的含量不大于0.02%,杂质总含量不大于0.05%,含铜量99.5%以上无氧铜杆。

4.2工艺流程简述1、生产准备本项目使用的电解铜在江西省内购买。

图4-1 项目生产工艺流程图2、上引法连铸工艺流程本项目采用上引法连铸工艺生产无氧铜杆。

上引法连铸铜杆的基本特点是“无氧”,即氧含量在10ppm以下。

上引法与连铸连轧和浸涂法相比,其特点是:1)由于拉扎工艺和铸造工艺不是连续的,拉扎是在常温下进行的,不需要气体保护,钢材也不会被氧化。

因此设备投资小,厂房布置也灵活。

2)单机产量变化范围大,年产量可以从几百吨到几万吨,可供不同规模的厂家选用不同型号的上引机组。

此外,由于连铸机是多头的,可以很容易的通过改变铸造规格(铸杆直径),来改变单位时间的产量,因此其产量可视原材料的供应情况和产品的需求情况来确定,便于组织生产、节约能源。

3)只需更换结晶器和改变石墨模的形状,即可生产铜管、铜排等异型铜材,并可在同一机器上上产不同规格、品种的铜材,灵活机动,这是上引法的中最大特点。

上引法连铸工艺流程:原料通过加料机加入融化炉进行熔化、氧化、扒渣处理后,熔融的铜液经过一段时间的静置还原脱氧并达到一定的温度后,通过有CO气体保护的流槽经过渡腔(铜液在此进一步还原脱氧、清除渣质),进而平稳的流入中频炉保温静置,铜液的温度由热电偶测量,温度值由仪表显示,温度控制在1150℃±10℃。

连铸机固定于中频保温炉的上方,连铸机铜液在结晶器中快速结晶连续不断地生产出铜杆,最后经双头挠杆机等辅助设备装盘成产品。

⑴加料:原料一般用加料机加入,炉头多加、炉尾少加。

加冷料时要使铜料距炉顶及烟道口有一定距离,以保证燃料燃烧和炉气流动的顺畅。

加料时要保证炉膛有足够高的温度,一般应达到1300℃以上,炉内应保证零压或微负压。

连铸连轧法生产铜杆图

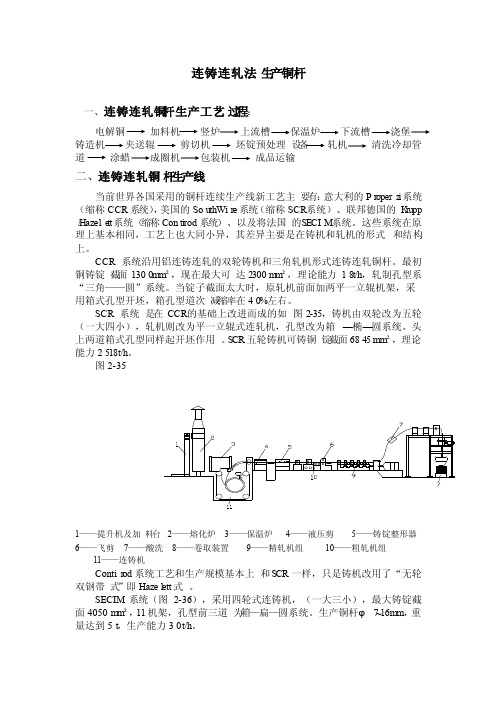

连铸连轧法生产铜杆一、连铸连轧铜杆生产工艺过程:电解铜加料机竖炉上流槽保温炉下流槽浇堡铸造机夹送辊剪切机坯锭预处理设备轧机清洗冷却管道涂蜡成圈机包装机成品运输二、连铸连轧铜杆生产线当前世界各国采用的铜杆连续生产线新工艺主要有:意大利的Pr operz i系统(缩称CCR系统),美国的Sou thWir e系统(缩称SCR系统)、联邦德国的K ru pp /Hazele tt系统(缩称Contirod系统)、以及将法国的SECIM系统。

这些系统在原理上基本相同,工艺上也大同小异,其差异主要是在铸机和轧机的形式和结构上。

CCR系统沿用铝连铸连轧的双轮铸机和三角轧机形式连铸连轧铜杆。

最初铜铸锭截面1300mm²,现在最大可达2300m m²,理论能力18t/h,轧制孔型系“三角——圆”系统。

当锭子截面太大时,原轧机前面加两平一立辊机架,采用箱式孔型开坯,箱孔型道次减缩率在40%左右。

SCR系统是在CCR的基础上改进而成的如图2-35,铸机由双轮改为五轮(一大四小),轧机则改为平一立辊式连轧机,孔型改为箱—椭—圆系统。

头上两道箱式孔型同样起开坯作用。

SCR五轮铸机可铸铜锭截面6845 mm²,理论能力2518t/h。

图2-351——提升机及加料台2——熔化炉3——保温炉4——液压剪5——铸锭整形器6——飞剪7——酸洗8——卷取装置9——精轧机组10——粗轧机组11——连铸机Contir od系统工艺和生产规模基本上和SCR一样,只是铸机改用了“无轮双钢带式”即Hazel ett式。

SECIM系统(图2-36),采用四轮式连铸机,(一大三小),最大铸锭截面4050m m²,11机架,孔型前三道为箱—扁—圆系统。

紫杂铜连铸连轧生产光亮铜杆工艺设计中熔炼设备的比选(续)

() 1装料 设 备 机 械 化 自动 化 程பைடு நூலகம்度 高 。特 殊 竖 炉 采 用 升 降小车 进行 装炉 , 加料 过 程 是半 自动控 制 。加料 方便 , 快捷 , 效率 高 , 动强 度低 。每次 加料 量 可 以达 劳

到 4, t每小 时最 多可 完成 1 加料 ; 5次

第4 0卷

第 4期

有 色 金 属 加 工

NONF ERRO US ME TAL S PROCESSl NG

Vo14 No. .0 4

2 1 年 8月 01

Au u t 01 g s 2 1

紫 杂 铜 连铸 连 轧 生产 光 亮铜 杆 工 艺设 计 中熔 炼 设备 的 比选 ( ) 续

3所 示 。

及 每 个风 眼 的 介 质 流 量 都 是 事 先 经 过 计 算 并 精 确 控

制 的, 避免 象 固定 式 反 射 炉 的 盲 目性 ; 底 设 有 多 套 炉 用 于 吹氮 的透 气 砖 , 熔 体 进 行 搅 动 和 净 化 , 沉 人 对 使

熔 池 底部 的 大 密 度 杂 质 上 浮 , 高 精 炼 效 率 , 免 扒 提 避

炉构 成 , 主要设 备 组成 如下 : ( 竖 炉装 料设 备 1 )

收稿 日期 :0 0—1 2 21 2— 9

第 4期

有 色 金 属 加 工

1 7

竖炉 装 料设 备 是半 自动运 行 的 , 以将 紫杂 铜 从 可

质 量 、 高成 品 率 、 低 能 耗 考 虑 很 有 必 要 。为 了满 提 降 足 光亮铜 杆 连铸连 轧 生产 工 艺连 续 进 料 , 连续 出铜 液 的技 术要 求 , 高 入 炉 原 料 紫 杂 铜 的 品味 , 提 以缩 短倾 动式 精练 炉 内的精炼 时 间 , 要 在熔 炼 炉组 和连 续铸 需

利用紫杂铜和国产连铸连轧设备生产低氧光亮铜杆

利用紫杂铜和国产连铸连轧设备生产低氧光亮铜杆1.1 概述采用传统热轧法生产黑铜线杆工艺在世界上已有一百多年的历史,进入上个世纪七十年代,世界工业发达国家相继开发了SCR法、properzi法、Contirod法、Secor法、Dip法、Upcast法等光亮铜杆连铸连轧生产线从而使世界铜线杆的生产发生了重大变革。

所谓传统热轧法就是把电解铜加到阴极反射炉中加热熔化,做铜,铸成船形锭。

船形锭每根重80~90kg,然后再经加热炉加热,进入到横列式轧机中轧制,一般横列式轧机有十二或者十四座机架,才能轧成¢8~¢6mm的铜杆,由于此种铜杆表面氧化厉害,所以称黑杆,需经酸洗或者扒皮后再拉丝。

连铸连轧法与传统热轧法生产的铜线杆相比,具有长度长、节省能量,产品质量稳定、性能均一、表面光亮等特点。

目前,传统的热轧法已经被连铸连轧所取代。

比较连铸连轧与热轧法,其优缺点是很明显的:1)横列式轧机,由电解铜到线杆,消耗燃料油130kg/t,(相当于热能1300Mka/t)电力180kwh/t,合计消耗热能3023Mka/t;连铸连轧工艺只消耗806 Mka/t;两种工艺热能相差2217 Mka/t。

2)黑杆导电率比光亮杆低,因为黑杆含氧量高。

3)黑杆圈重小,一般只有80kg左右,而光亮杆一般在3~5 t,因此拉丝时接头少。

黑杆需要酸洗或扒皮,有三废污染,光亮铜线杆不需要酸洗或扒皮,没有污染。

我国在上个世纪八十年代掀起了连铸连轧引进高潮,最早引进的是哈尔滨电缆厂,1982年签约,83年安装调试,84年投入生产,历时15月。

投资费用2400万人民币(其中外汇400万美元)。

该生产线为浸渍法(DFP),炉子是美国GE公司的,轧机是日本昭利公司,一年就收回全部投资。

自1984年以后,全国又引进了八条生产线和十几条上引法。

方法主要性能建造地点 SCR法 Contirod法 Proerzi法云南冶炼厂上海钢材厂北京钢厂常州冶炼厂湘潭冶炼厂芜湖冶炼厂太原钢厂四川电缆厂铸轮直径(毫米) 1676 模腔长2280 1400铸机四轮双带二轮生产能力(吨/时) 6.5 13 8-10 7.0年生产能力(万吨/年) 3.0 6.5 4.5 3.5扎机型式三辊(平、立) 二辊(平、立)三辊(互成120℃)机架数(个) 9 10 9 10线杆直径(毫米) φ8 φ8 φ8-22 φ8引进国别和公司美国南方线材公司西德克虏伯公司意大利康梯纽斯公司投产时间(年) 1988 1990 1987 1987 1988 1987 1987 1986国内分布 2 3 3不管是哪种生产方法,他们都要求用1#电解铜作原料(如果是A 级铜更好),在竖炉或电炉中熔化,然后铜液在一定温度下进入铸机,强制水冷结晶成坯进入连轧机组轧制成杆,杆经过乳化液冷却绕圈。

SCR法和Contirod法铜杆生产线的比较资料讲解

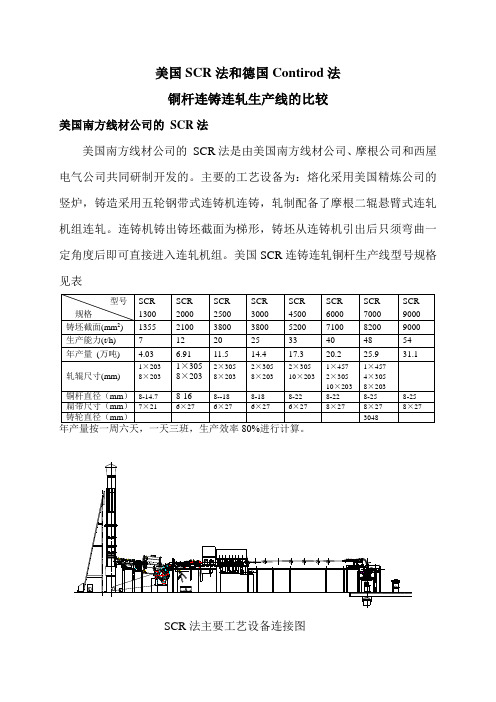

美国SCR法和德国Contirod法铜杆连铸连轧生产线的比较美国南方线材公司的SCR法美国南方线材公司的SCR法是由美国南方线材公司、摩根公司和西屋电气公司共同研制开发的。

主要的工艺设备为:熔化采用美国精炼公司的竖炉,铸造采用五轮钢带式连铸机连铸,轧制配备了摩根二辊悬臂式连轧机组连轧。

连铸机铸出铸坯截面为梯形,铸坯从连铸机引出后只须弯曲一定角度后即可直接进入连轧机组。

美国SCR连铸连轧铜杆生产线型号规格见表SCR法主要工艺设备连接图德国西马克·梅尔公司的Contirod法德国西马克·梅尔公司的Contirod法又叫康特洛德法。

主要的工艺设备为:熔化同样采用美国精炼公司的竖炉,铸造采用美国哈兹列特公司的双带式连铸机,轧制配备了德国克虏伯公司的二辊连轧机组。

双带式连铸机上下钢带之间的距离与左右側壁之间的距离均可根据工艺的要求进行调整,铸坯截面为矩形,因此也能用来轧制扁铜带。

Contirod连铸连轧铜杆生线型号规格见表德国Contirod连铸连轧铜杆生线主要工艺设备连接图美国SCR法和德国Contirod法铜杆连铸连轧生产线简述1.美国SCR法和德国Contirod法铜杆连铸连轧生产线工艺流程表观相似:首先都是将电解铜和返回料由地面叉车运止加料机,经加料口加入竖炉内。

但是风机送来的空气与燃气美国SCR法和德国Contirod法的混合方式不同,SCR法是分组混合后送烧嘴,Contirod法是在烧嘴前单独混合后进入炉膛,整个熔化过程通过对燃气中CO的自动控制,使熔化过程处于微还原气氛中。

炉内熔化铜液的温度控制在1115℃左右,正常生产时出竖炉铜液中氧含量一般小于100ppm。

熔化了的铜液经过上流槽流入可转动的保温炉。

保温炉根据连铸机的浇铸速度的快慢,控制通过下流槽进入浇铸包或中间包的铜液。

为防止流动铜液被氧化,上、下流槽都加盖板封闭,用燃气加热保温。

连铸机的浇铸温度控制在1120℃左右。

连铸三大件的生产与应用PPT课件

01 03 04 02

二 三大件产品设计

与生产

➢ 三大件产品的设计

➢ 三大件产品的生产

第10页/共52页

塞棒设计

棒身设计: 棒身设计考虑安全与安装等因素。塞棒整体壁厚要求大

于40mm,渣线处不小于50mm,如果是采用碳素丝堵的在 丝堵处壁厚要求不小于30mm。

塞棒棒尾A、B段的设计,塞棒棒尾有两段,一段是直段 A,作用是保证丝堵附近有较高的强度,另一段是斜段B,作 用是保证渣线厚度。

4还需注意现场竞争对手的破坏如在塞棒内孔中注二掉棒头1热震烘烤问题材料问题2强度过度缺陷3外力烘烤粘连机械碰撞38三棒头粘连39四棒头冲刷1形状4氧含量烧氧2特殊钢种40长水口常见问题热震损毁渣线侵蚀内孔扩孔断裂和穿孔41长水口常见问题一热震损毁日照钢铁包头钢厂42长水口常见问题二渣线侵蚀湘潭钢厂43长水口常见问题三内孔扩孔湘潭钢厂44长水口常见问题四断裂和穿孔日照钢厂45浸入式水口常见问题变径处穿孔渣线侵蚀穿孔内孔结瘤水口堵塞46浸入式水口常见问题一变径处穿孔47浸入式水口常见问题二渣线侵蚀穿孔穿孔48浸入式水口常见问题宝钢德盛不锈钢49浸入式水口常见问题四内孔结瘤及水口堵塞内孔结瘤浸入式水口堵塞的主要原因是耐火材料中的氧和钢水中的铝发生反应生成高熔点的氧化铝以及耐材中的氧化铝在流经水口分流处容易附着从而导致浸入式水口堵塞

第15页/共52页

浸入式水口设计

侧孔出钢口和渣线设计:

侧孔出钢口经验尺寸: 两个侧孔的截面积应稍大于或等于两倍水口流钢中孔的截面积。

这样钢流稳定,扩径速度缓慢。 侧孔倾角:

对于侧孔的倾角,有水平方向的、向上倾的和向下倾的,倾角在 15~30度。目前向下倾15度的较多。水口侧孔底部的厚度,一般控制 在25~40mm之间。 渣线:

连铸连轧原理课件1

连铸机类型

厚板坯 薄板坯

断面形状 大方坯 小方坯 圆坯 异型坯 运行轨迹

立式 立弯式 多点弯曲 弧形

椭圆形

连铸机类型

按铸坯断面分类

连铸机类型

连铸机示意图

机型的特点

(1)立式连铸机:

结晶器、二冷段、拉坯和剪切沿垂直方向排列

优点: - 无弯曲变形、冷却均匀,裂纹少。 - 夹杂物容易上浮。 缺点: ·设备高,建设费用大。 ·钢液静压大,容易产生鼓肚。

1.2 连铸的发展史

世界上第一台工业生产性连铸机是1951年在原苏联 红十月钢厂投产的立式半连续式装置。它是双流机, 断面尺寸180mm×600mm。 作为连续式浇铸的铸机是1952年建在英国巴路钢厂 的双 流立弯式铸机,其生产断面尺寸为 50mm×50mm 和90mm× 90 mm的小方坯。 宽板坯铸机于1959年建在原苏联的新列别茨克厂。 日本住友和罗西为新日铁光厂提供的世界上第一台不 锈钢宽板坯连铸机在1960年12月投产,宽度为 1050mm。 在整个50年代,连续铸钢技术尽管开始步入工业生 产,但产量很少,1960年的产量仅为115万吨,连铸 比仅为0.34﹪。

1.2 连铸的发展史

连续浇铸思想的启蒙阶段 (1840~1930年) 1840年美国 人塞勒斯(Sellers)获得了连续 铸铅的专利。

图1

图2

1856年英国人贝塞麦(Henry Bessemer) 采用双辊连铸机 浇铸出了金属锡箔、铅板和 玻璃板,并获专利。

1.2 连铸的发展史

1.2.1 早期尝试 美国亚瑟(B.Atha)(1866年)和德国工程师戴伦 (R.M.Daelen)(1877年)最早提出以水冷、底部敞口 固定结晶器为特征的常规连铸概念。前者采用一个底 部敞开、垂直固定的厚壁铁结晶器并与中间包相连, 施行间歇式拉坯;后者采用固定式水冷薄壁铜结晶器、 施行连续拉坯、二次冷却,并带飞剪切割、引锭杆垂 直存放装置。 1920~1935年间,连铸过程主要用于有色金属,尤其 是铜和铝的领域。

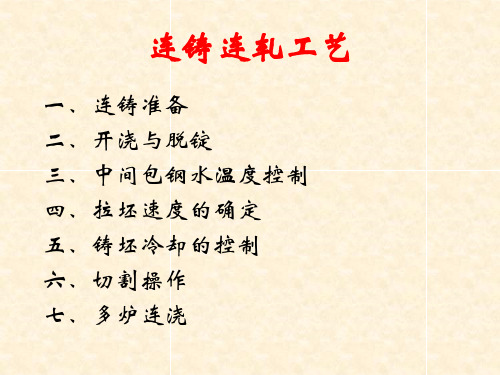

连铸连轧工艺精品PPT课件

• 上引锭杆:通过引锭杆小车将其运输到浇注位 置,完全装入结晶器内。

• 中间包烘烤:中间包温度太低会导致钢水降温 过大,易造成中间包不能正常开浇,应预热到 1100℃左右。 三种预热时间—180min,120min, 90min。

2.1 开 浇 2.2 脱 锭

3 中间包钢水温度的控制

3.1 浇铸温度的确定 (浇铸温度也称目标浇铸温度): T浇=TL+△T

延伸率与Mn/S比的关系

1.1.2 浇铸温度

• 定义:指中间包内的钢水温度,也可指钢水进入 结晶器时的温度。

通常一炉钢水需在中间包内测温3次,即开浇 后5min、浇铸中期和浇铸结束前5min,而这3次 温度的平均值被视为平均浇铸温度。

• 要求: 在尽可能高的拉速下,保证铸坯出结晶器时形成

足够厚度的坯壳,从而保证连铸过程安全进行; 在结晶器内,钢水将热量平稳的传导给铜板,使

• △T4:钢包精炼结束钢水在静置和运往连铸 平台的温降

分析: 热量损失形式:钢水上表面通过渣层的热损失、

钢包包衬吸热。 热量损失大小:钢包内衬吸热降低,加了保温

剂,温降减小低。

• △T5:钢水从钢包注入中间包过程中产生的温降

分析: 热量损失形式:辐射热损失、对流热损失、钢包吸热。 影响因素:钢流保护状况;中间包的容量、材质、

1.1.1 钢水的成分 • 钢水中元素的分类:

合金元素—有意加入钢中,使其达到规定 的成分范围,保证钢的机械性能。

杂质元素—非有意加入钢中,不被希望存在于钢 中,对钢的性能有害。

残余元素—砷As、锑Sb、铜Cu等,对钢的热脆性 和腐蚀性有不良影响。由原材料或耐 火材料带入。

微量元素—硼B、钛Ti等,含量小于0.1%,为改变 某种性能而有意加入。

无氧铜杆连铸连轧生产线

无氧铜杆连铸连轧生产线1.机组用途及组成本机组是采用连铸连轧的工艺方法生产φ8mm低氧光亮铜杆,原材料为电解铜。

本生产线由一台16吨/小时熔铜竖炉、一台12吨回转式保温炉、五轮式连铸机、牵引机、滚剪、校直刨角机、打毛机、连轧机、收杆装置、电控系统等组成。

2.简单工艺流程电解铜──→竖炉────→回转式保温炉→流槽(熔体保护)→浇煲→连铸机(铸坯)→铸坯处理装置(滚剪→校直→去角→除屑)→进轧装置(主动送料)→连轧机(轧杆)→铜杆冷却装置(表面还原)→连续绕杆装置(预成型)→梅花式收线装置(铜杆成卷)3. 生产线主要技术参数1). 生产铜杆直径:φ8 mm2). 生产能力:14-16 t/h3). 成圈重量: 3.0-5.0 t4). 主要设备总尺寸: 40×7.8×6.1 m (不包括熔铜炉及循环冷却过滤系统)5). 主要设备总重量: 85 吨(不包括熔铜炉)6). 主要设备总功率: 600 kW(不包括熔铜炉)4 .设备技术规范及组成4.1熔铜炉一套4.1.1熔化炉型:竖式冲天炉4.1.2熔化炉最大铜熔化能力:16吨/小时4.1.3熔铜炉上料机构最大装载量:5吨4.1.4熔铜炉进料方式:提升式4.1.5烧嘴单体最大燃烧能力:60万大卡/小时4.1.6熔铜炉烧嘴数量:15只4.1.7烧嘴冷却方式:水冷4.1.8烧嘴点火方式:自动4.1.9使用燃料:天然气、液化气、城市煤气4.1.10保温炉炉型:液压回转式4.1.11保温炉有效容量:12吨4.1.12保温炉最高倾力角度:>70º4.1.13烧嘴单体最大燃烧能力:60万大卡/小时4.1.14保温炉烧嘴数量:1只4.1.15燃烧控制方式:比例燃烧,具有保护装置4.1.16燃气阀检漏方式:手动/自动熔铜炉包括冲天式铜熔化炉、回转式保温炉、上下流槽、燃烧控制系统等四大部分。

具有熔化速度快、铜水含氧量低、流量连续可调、铜水温度独立可控、单位铜水燃气消耗量低等特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连铸连轧法生产铜杆

一、连铸连轧铜杆生产工艺过程:

电解铜加料机竖炉上流槽保温炉下流槽浇堡

铸造机夹送辊剪切机坯锭预处理设备轧机清洗冷却管道涂蜡成圈机包装机成品运输

二、连铸连轧铜杆生产线

当前世界各国采用的铜杆连续生产线新工艺主要有:意大利的Properzi系统(缩称CCR系统),美国的SouthWire系统(缩称SCR系统)、联邦德国的Krupp/Hazelett系统(缩称Contirod系统)、以及将法国的SECIM系统。

这些系统在原理上基本相同,工艺上也大同小异,其差异主要是在铸机和轧机的形式和结构上。

CCR系统沿用铝连铸连轧的双轮铸机和三角轧机形式连铸连轧铜杆。

最初铜铸锭截面1300mm²,现在最大可达2300mm²,理论能力18t/h,轧制孔型系“三角——圆”系统。

当锭子截面太大时,原轧机前面加两平一立辊机架,采用箱式孔型开坯,箱孔型道次减缩率在40%左右。

SCR系统是在CCR的基础上改进而成的如图2-35,铸机由双轮改为五轮(一大四小),轧机则改为平一立辊式连轧机,孔型改为箱—椭—圆系统。

头上两道箱式孔型同样起开坯作用。

SCR五轮铸机可铸铜锭截面6845 mm²,理论能力2518t/h。

图2-35

1——提升机及加料台2——熔化炉3——保温炉4——液压剪5——铸锭整形器6——飞剪7——酸洗8——卷取装置9——精轧机组10——粗轧机组11——连铸机

Contirod系统工艺和生产规模基本上和SCR一样,只是铸机改用了“无轮双钢带式”即Hazelett式。

SECIM系统(图2-36),采用四轮式连铸机,(一大三小),最大铸锭截面4050mm²,11机架,孔型前三道为箱—扁—圆系统。

生产铜杆φ7~16mm,重量达到5t,生产能力30 t/h。

图2-36

1——熔化炉2——保温炉3——四轮式连铸机4——去切边角装置5——予处理装置6——粗轧机7——中间剪刀8——精轧机9——清洗管道10——自动绕杆机

三、主要工艺设备

1.竖炉

竖炉熔铜炉是由美国熔炼公司研究设计的,它是用来连续熔化电解铜,也可以加入一些清洁的废铜屑,这种竖炉简称ASARCO,它具有生产效率高,控制方便不需要吹氧去硫和插木还原,就能获得合格的铜液。

在技术,经济上的优越性是反射熔铜或电炉熔铜不能相比的,其主要特点归纳如下:

(1)生产工艺简单,不需要“吹氧去硫”及“插木还原”

(2)生产质量高,由于炉内保持微还原性气氛,铜液含氧量可以控制在很低的范围内;

(3)生产效率高

(4)占地面积小

(5)控制方便,容易开、停炉;

(6)劳动条件好、无公害、金属回收率高。

(7)炉子热效能高,燃料消耗少,还可节约大量木材。

采用小车式提升加料机或叉车加料。

要求燃料无硫或含流量很低,目前使用的燃料有天然气,甲烷,丙烷,丁烷,石油,液化气和石脑油等。

近年来许多工厂,对ASARCO竖炉又作了某些改进和完善,如电解铜或铜屑的输送和装入炉的自动控制,含氧量的连续测定,空气与燃气的预混合系统,测氢系统的连续监测比例自动调正,包括用真空导管取样至控制进行快速气体分析等。

图2-37为这种熔铜炉的剖面图。

图2-37

1——烟罩2——烟囱3——冷热风管4——炉筒5——炉膛6——热风烧嘴7——流槽8——装料小车9——装料门

2.清洗、涂蜡

轧机终轧温度控制在600℃左右,在此温度下进入清洗管,冷却到80℃,清洗管用不锈钢制造,管长约6.7米。

为防止在运转过程中的氧化,铜杆在成圈前进行涂蜡处理,涂蜡方法过去是通过一个蜡箱使铜杆表面上涂上一层,但这种方法涂层不均匀,拉损耗大,环境脏。

现改为喷蜡方法,空气先经过干燥处理及净化处理后,进入喷蜡头,蜡则由蜡泵输送到喷头,在压缩空气作用下,蜡形成雾状直接涂在铜杆上。

清洗—涂蜡系统见图2-46,图2-47.

图2-46

℃

℃℃

1——轧机出口2——清洗装置3——酒精清洗剂喷头4——涂蜡喷头图2-47.

1——空气源2——蓄气罐3——管道4——蜡箱5——蜡泵

6——铜杆7——喷蜡头。