抽样检验的培训教材易懂版

抽样检验知识培训教材.

2.5 常用术语

过程平均不合格率 P:P =

d1+d2+……+dm n1+n2+……+nm

×100=

不合格品数之和 样本量之和

接收质量限 AQL:是指实施抽样检验时,可允许的最差过程平均 质量水平。 检验水平 IL:用于表征抽样方案对交验批质量水平的判断能力, 即检验水平高的抽样检验方案的判断能力强。 严格度:即指正常抽检、加严抽检、放宽抽检。 合格判定数Ac:在抽样方案中,预先规定的判定批产品合格的那 个样本中最大允许的不合格数,通常记作Ac。 不合格判定数Re:抽样方案中预先规定判定产品不合格的样本中 最小不合格数,通常记作Rc。

4 d≤AC 随机抽 取 3 n 样本 全检 比较 d 不合格品 2 1

批产品合格

N 批产品

d≥Re

批产品不合格

N,Ac,Re用数理统计的方法来确定

0

判断准则(Ac,Re) 不足:批产品合格中可能包括不合格品,反之批产品不合格中可能包括合格品。 全检不能被否定,全检仍适用于价值较大,后果影响严重的产品。如热 水器、汽车等

全面质量管理阶段:

设计

三全管理:

制造(加工)

TQM

检验

1、全员参与的质量管理 2、全过程的质量管理 3、全企业的质量管理

60年代初,美国的费根鲍姆和朱兰等提出TQM,把质量管理推向一个新的纪元。

1.1.3 国内发展情况

1978年以来,我国引进了全面质量管理理论,并在机械、 纺织、电子、化工、兵器、基建等行业相继推行 ;

抽样检验知识培训

GB/T2828.1-2003

目录

1 2

质量管理及检验 抽样检验概述 GB/T 2828.1-2003

抽样检验的培训易懂

抽样检验的培训易懂引言抽样检验是统计学中一种常用的分析方法,用于推断总体特征的参数。

在现实应用中,抽样检验广泛应用于市场调研、医学实验、质量控制等领域。

掌握抽样检验的原理和方法,对于正确解读数据分析结果、做出准确的决策至关重要。

本文旨在通过培训的方式,以简单易懂的方式介绍抽样检验的基本概念、常用方法和操作步骤。

1. 抽样检验的基本概念1.1 总体与样本在抽样检验中,我们关注的是所研究的总体特征。

总体是指我们要研究的对象的全体,而样本则是从总体中抽取的一部分个体。

通过对样本进行检验,我们可以基于样本的结果推断总体的特征。

1.2 假设检验假设检验是抽样检验的核心方法之一。

假设检验的目的是基于样本数据,对总体或总体参数提出的某一假设进行验证。

假设检验通常包括原假设(H0,null hypothesis)和备择假设(H1,alternative hypothesis)两个假设。

2. 常用的抽样检验方法2.1 单样本均值检验单样本均值检验常用于对一个总体的均值是否等于某个已知值进行检验。

具体操作步骤包括:设置原假设和备择假设、选择合适的检验统计量、计算检验统计量的观察值、确定显著性水平、计算P值并进行推断。

2.2 双样本均值检验双样本均值检验常用于比较两个总体的均值是否相等。

常见的应用场景包括对照组与实验组的比较、不同时间点或地区的比较等。

操作步骤与单样本均值检验类似,稍有差别。

2.3 单样本比例检验单样本比例检验常用于研究一个总体比例是否等于某个已知值。

比例通常表示某一事件发生的概率或比例,如市场份额、成功率等。

操作步骤与单样本均值检验相似。

2.4 双样本比例检验双样本比例检验常用于比较两个总体的比例是否相等。

常见的应用场景包括A/B测试、不同群体间的比较等。

2.5 单样本方差检验单样本方差检验常用于检验一个总体的方差是否等于某个已知值。

方差通常表示数据的离散程度。

操作步骤与单样本均值检验类似。

2.6 双样本方差检验双样本方差检验常用于比较两个总体的方差是否相等。

抽样检验培训教材1

合格,5个产品有C类不合格。试问ABC类不合格和

不合格品各有多少?

不合格数

不合格品数

A

10

B

9

C

8

合计 27

A

10

B

4

C

5

合计 19

2020/11/25

品质源于改善!

批质量水平

批质量 指单个提交检验批产品的质量,通常用 p 表示。

在计数抽样检验中衡量批质量的方法有: (1)批不合格品百分数

批的不合格品数除以批量,再乘以 100,即: 100P=D/N ×100

不合格分类

不合格:单位产品的特性不符合规定;

不合格分类:

➢ A类不合格:最被关注的一种不合格:单位产品的重 要特性不符合规定要求,使用后会对使用者的生命、 财产带来严重的危害。

➢ B类不合格:关注程度比A类稍低的一种类型的不合 格: 单位产品的重要特性(性能)不符合规定要求, 但使用后不会给使用者的生命、财产带来危害

AQL=1.0(%), 要求加工过程在 稳定的基础上最大不合格品率不超过 1.0%;

• ② AQL的表示方法:

一批或少数几批产品的验收;

用不合格品百分数(计件)

• ②质量波动大的批

用每百单位产品不合格数(计点)

• ③单件生产或新产品小批试制产品 的验收

2020/11/25

品质源于改善!

三、GB/T2828.1 的使用程序

(2)二次抽样方案

由两个样本和判定数组成,简记为(n1;n2; Ac1,Re1;Ac2,Re2)

(3)多次抽样方案

由一个样本和判定数组组成。并规定 n1=n2=…=n5=0.25n,n是与之等效的一次抽样方案的样本量。

抽样检验的培训教材易懂版

• 一般选择检验水平Ⅱ;

• 比较检验费用,费用高,水平低,费用低,水平高。

• 若单个样品的检验费用为a,判批不合格时处理一个样品的费用为 b,检 验水平选择应遵循:

a>b

选择检验水平Ⅰ

a=b

选择检验水平Ⅱ

a<b

选择检验水平Ⅲ

• 为保证AQL,使得劣于AQL的产品批尽可能少漏过去,选高检验水平;

• 产品质量不稳定,波动大时,选用高的检验水平;

缺点: ➢ 存在接受“劣质”批和“拒收”批的风险; ➢ 增加了计划工作和文件编制工作; ➢ 样组提供产品情报较之于100%检验为少。

8 第二部分:如何开展抽样

LOT的概念(N)

定义:同一种原材料、工艺、设备、时间生产出来的 产品的总和。 注意事项 ➢抽样的批必须是生产批,而非交验批 ➢批量大的批的检验要经济于批量小的批的检验 ➢批的包装应便于运输与摆放,便于抽样。

曲线。

特性:

1、O C曲线是方案的接收概率 ( Pa ) 与批质量水平 ( p )[批不合格品 率]的关系曲线。

2、O C曲线越陡,抽样检验方案越严格,O C 曲线越平,抽样检验方案越 松。

3、在座标系中,O C曲线越靠左,抽样检验方案越严格,O C曲线越靠右 ,抽样检验方案越松。

4、抽样特性曲线和抽样方案是一一对应关系,也就是说有一个抽样方案 就有对应的一条OC曲线;相反,有一条抽样特性曲线,就有与之对应 的一个抽检方案。

25第二部分:如何开展抽样

OC曲线

批 量 N 对 O C曲线的影响

Pa(p)

1.0 0.8 0.6 0.4 0.2

N=1000

n=20

AC=0 N=200

样本量N越小,抽样比例越大, 对应抽样严格

《抽样检验培训教材》课件

如GB/T 2828.1、GB/T 6378等,这 些标准是根据国内实际情况制定的, 适用于国内市场的产品抽样检验。

抽样检验规范的应用

抽样检验规范是指导抽样检验工作的重要文件,它规定了 抽样检验的程序、方法、判定准则等。在实际应用中,需 要根据产品特点和检验要求选择合适的抽样检验规范。

在应用抽样检验规范时,需要注意规范中的抽样方案类型 、样本量、抽样方式、合格判定准则等关键要素,确保抽 样检验结果的准确性和可靠性。

未来抽样检验的发展趋势

智能化技术应用

利用人工智能、机器学习 等技术提高抽样检验的自 动化和智能化水平。

标准化与规范化

推动抽样检验的标准化和 规范化,提高检验结果的 互认性和可比性。

绿色环保理念Leabharlann 在抽样检验过程中注重环 保和可持续发展,降低对 环境的影响。

THANKS

感谢观看

生产过程监控

抽样检验不仅是对最终产品的检验,还可以用于生产过程的监控。通过对关键工序的抽样检验,可以 及时发现生产过程中的问题,指导生产工艺的调整和优化。

通过定期对生产线上的产品进行抽样检验,可以评估生产过程的稳定性和一致性,确保生产过程的可 靠性。

市场监督抽查

市场监督抽查是保障消费者权益、维护市场秩序的重要手段。通过随机抽查产品,可以对市场上的产品质量进行监测和评估 ,及时发现和查处不合格产品。

04

抽样检验的实践应用

产品质量控制

产品质量是企业生存和发展的基础, 抽样检验是质量控制的重要手段之一 。通过抽样检验,可以及时发现不合 格产品,避免批量问题,提高产品质 量稳定性。

在生产过程中,对半成品、成品进行 抽样检验,可以确保各工序的质量控 制符合要求,预防不合格品的产生, 降低生产成本。

抽样检验培训教材_2

(3) 优先AQL和制定原则

GB/T 2828.1表中给出的AQL值称为优先的AQL系列。 当指定的对某一产品进行检验的AQL是这些优先的AQL当中之一时, 就可以使用这些表。 a) AQL在制定时以产品为核心,并与产品质量特性的重要度有关。 1.重要程度:AQL(A类)<AQL(B类)<AQL(C类) 2.检验项目:AQL(少) < AQL(多) 3.AQL(军用产品)<AQL(民用产品) 4.AQL(电器性能)<AQL(机械性能)<AQL(外观)

特点:只有一个方案,无转移规则

二、名词术语

1、单位产品 单位产品在抽样标准中定义为可单独描述和考察的 事物。例如一个有形的实体;一定量的材料;一项服务、 一次活动或一个过程;一个组织或个人以及上述项目的 任何组合。 有很多单位产品是自然形成的,如一个零 件、一台机床。 但是有些产品的划分不明确,如对于电缆、铁水 这样的连续性产品,根据抽检要求不同,可以将一炉钢 水做为单位产品,也可以将一勺钢水作为单位产品。

三、GB/T2828.1 的使用程序

(一)基本要求 在实施抽样检验时,为了避免生产方与使用方的检验 结果出现较大差别,双方检验人员都应遵守以下规则: a) 正确地组批; b) 随机抽取样本; c) 明确地表达和正确地判定不合格和不合格品; d) 严格执行选定的抽样方案和转移规则(孤立批应执行有 关规定); e) 使用的检测仪器、量具和有关设备必须准确无误,并适 时地进行检验校对; f) 制定和坚持必要的提交、检验和不合格品的处理程序; g) 质量标准的解释和检验试验方法应该相同或基本相同。

特别适用于选择供方的购进检验 宽严程度分为: 1.正常 2.加严 3.放宽 增加检验量或减少 一般的使用分为:Ⅰ Ⅱ Ⅲ 特殊检验水平:S-1、S-2、S-3、 S-4

抽样检验培训教材

抽样检验培训教材 Company number【1089WT-1898YT-1W8CB-9UUT-92108】第3章大总体计件质量监督抽样检验质量监督主要是指各级政府质量技术监督部门根据国家的有关法律、法规等,对生产、加工、销售的产品、商品的质量及服务质量进行有计划、有重点的监督抽查。

九十年代初,关于质量监督的抽样检验,国际上尚无标准。

我国学者率先提出了关于质量监督抽样检验的数学原理,并开始起草国家标准,同时,将其作为国际标准提案,提交国际标准化组织第69委员会讨论(ISO/TC69),得到了采纳。

经过工作组草案(WD),委员会草案(CD),国际标准草案(DIS)几个阶段,现已正式颁布为国际标准,并将其纳入了一个重要的国际抽样标准系列ISO 2859,编号为ISO2859—4。

我国现已颁布了五项质量监督抽样方案国家标准,要根据不同的情况,选用不同的国家标准。

下面首先讲解GB/T14437—97《产品质量计数一次监督抽样检验程序及抽样表》。

第1节质量监督抽样检验(GB/T 14437) 的目的监督目的:查找不合格品率高于p的不合格监督总体。

使用本标准首先应给出合格监督总体的定义,当监督总体的实际不合格品率(不合格品率的真值)高于p0时,该监督总体为不合格监督总体;当该监督总体的实际不合格品率(不合格品率的真值)不高于p0时,该监督总体为合格监督总体。

通过对监督总体的全检,当然可以查找出不合格监督总体;可是在质量监督工作中往往不能全检,只能抽检,而且样本量往往是很小的。

下面将介绍通过抽样检验,查找不合格品率高于p0的不合格监督总体的方法。

第2节抽样方案(n;R)e2.1 抽样方案的检索(1) 确定监督质量水平;(2) 确定监督检验水平;(3) 根据确定的监督质量水平和检验水平查表3-1;例:p0=% IL=I查质量监督抽样方案。

由p0=%所在行,在表3-1中我们可查出其样本量为:2,13,32,50,80。

抽样检验培训课程

Re:拒收数。

3、GB/T-2828.1加嚴检验一次抽样方案(主表):

样本 样本

接收质量限(AQL)

量

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10 15 25 40 65 100 150 250 400 650 1000

A2

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31

B3

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

C5

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

3

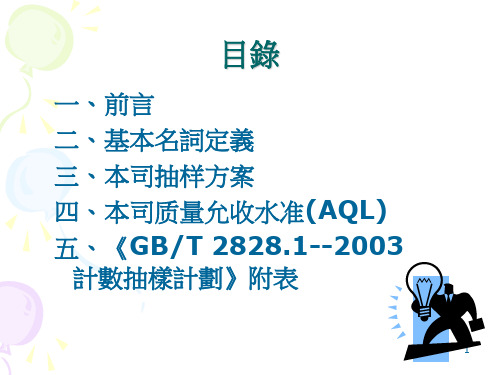

二、基本名詞定義

• 1、批 • 1.1.制造批:各種產品,凡是具有相

同的來源,且在相同條件下生產所得 到一群相同規格的產品。 • 1.2.檢驗批:一個制造批中的品質變 異具有一個分配,在抽樣時應盡可能 分段檢驗使品質接近已知的分配,可 使抽驗結果更為正確。

4

• 2、批量 • 批量是指每個檢驗批內制品單位之數

N 500

01

1 2 2 3 3 4 5 6 8 9 12 13 18 19

P 800

01

1 2 2 3 3 4 5 6 8 9 12 13 18 19

Q 1250

01

1 2 2 3 3 4 5 6 8 9 12 13 18 19

R 2000 0 1

1 2 2 3 3 4 5 6 8 9 12 13 18 19

批量

特殊检验水平 S-1 S-2 S-3 S-4

标准化人员培训班讲义(抽样检验)

d.(N, n , c)N--批量n-- 样本c--合格判定数(3)检索方法a.由N及规定的IL确定出样本大小字码CLb.由规定的抽样方案类型,检查严格度确定所要采用的抽样方案表c.由N,IL,CL,AQL检索出相应的抽样方案d.同行原则(4)判定原则其中Re=Ac+1 Ac: 合格判定数 Re:不合格判定数(5)示例例1 N=1000 IL=I AQL=0.40查出正常检查一次抽样方案由表2 查出CL=G,h. 特殊应用2.国内术语标准专业组织:全国电工术语标准化委员会全国科学技术名词审定委员会目前我国已采纳IEV标准28项IEV111 物理化学正在制定IEV121 电磁学已审定IEV321 仪用互感器GB2900.15-1997 IEV411 旋转电机GB2900.25-1994 IEV421 变压器与电抗器GB2900.15-1997 IEV426 爆炸环境用电气设备GB2900.35-1996 IEV436 电力电容器GB2900.36-1996 IEV441 开关设备、控制设备和熔断器G B2900.18-1992 IEV466 架空线GB2900.51-1998 IEV471 绝缘子GB2900.8-1995 IEV486 蓄电池GB2900.11-1998 IEV531 电子管GB4597-1994IEV541 印刷电路GB2036-1994IEV601 发电输电及配电通用术语GB2900.50-1998 IEV602 发电输电及配电发电已审定IEV701 电信信道及网络GB14733.1-1993 IEV702 振荡、信号及有关器件GB14733.7-1993 IEV704 传输GB14733.11-1993 IEV705 无线电波传输GB14733.9-1993 IEV712 天线GB14733.10-1993 IEV714 电信中的开关和信号GB14733.4-1993 IEV721 电报、传真和数据GB14733.5-1993 IEV722 电话GB14733.8-1993 IEV726 传输线和波导GB14733.2-1993 IEV731 光纤通信GB14733.12-1993 IEV811 电力牵引GB2900.36-1996 IEV841 工业电热GB2900.23-1995 IEV851 电焊正在制定非等同采用的国、行标:GB /T 1417-1978 常用电信设备名词术语GB/T 14733.4-1993 电信术语交换技术GB/T 14733.5-1993 电信术语使用离散信号的电信方式、电报、传真和数据通信YD/T 967-1998 同步数字体系(SDH)网络和设备术语YDN063-1997 宽带综合业务数字网(B-ISDN)名词术语SJ/T 2466-84 移动通信选择呼叫设备名词术语SJ/T 10597-94 移动通信术语。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 破坏性检验或严重降低产品性能的检验,选用低的检验水平;

• 产品质量稳定,差异小时,选用低的检验水平;

• 历史资料不多或缺乏的试制品,为安全起见,检验水平必须选择高些 ;间断生产的产品,检验水平选择的要高些。

33

转移规则

第二部分:如何开展抽样

34

第二部分:如何开展抽样 转移规则

➢ 从正常检验到加严检验 当正在采用正常检验时,只要初次检验中连续5批或少于5 批 中有2 批是不可接收的,则转移到加严检验。 ➢○○○○○/加严检验 ➢○○○○/加严检验

• AQL是对生产方过程质量提出的要求。一定要符合过程平 均 P ,也可按国内相同行业的过程平均

14

第二部分:如何开展抽样 可接受的质量水平(AQL)

➢产品质量<AQL,高概率接收 ➢产品质量>AQL,高概率拒收

15

第二部分:如何开展抽样

随机抽样

定义:调查对象总体中每个部分都有同等被抽中 的可能,是一种完全依照机会均等的原则进行的 抽样调查,被称为是一种“等概率” 。

例如一批产品有1000件,分四层放置,每层有250件,现准备选择样本20件, 19 可从每层的250件中随机抽取5件,合计为20件样本

第二部分:如何开展抽样

随机抽样

➢ 区域随机抽样

@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*

11

第二部分:如何开展抽样 批的质量水平(LOT QUALITY LEVEL)

以不合格品百分数或每百万单位产品不合格数表示。

批不合格率P:

p=D/N

批不合格品百分数

100p=D/N*100

12

第二部分:如何开展抽样

过程平均

定义:一定时间或一定量产品范围内的过程水平平均值

称为过程平均。 Pbar =(D1+D2+…+Dk) / (N1+N2+…+Nk) * 100%

400K 400K 400K

哪个客户抽样方案 严格,不利于本公 司?

30

第二部分:如何开展抽样

检验水平 • 检验水平规定了批量与样本量之间的关系。 • GB/T 2828.1的表1给出了三个一般检验水平,Ⅰ、Ⅱ、

Ⅲ,四个特殊检验水平S-1、S-2、S-3、S-4。水平Ⅱ是 最常用的。 • 样本量随检验水平的提高或批量的增大而增大这种关系 ,都不是按一定比例增大的,是根据实际需要确定的, 主要考虑的是抽样风险和检验费用。 • 检验水平用IL表示

35

第二部分:如何开展抽样 转移规则

➢ 从加严到正常 当正在采用加严检验时,如果初次检验的接连5批已被认为是 可接收的,应恢复正常检验,如下列情况: ○○○○○○/转回正常检验 ○○○○○○/转回正常检验

36

第二部分:如何开展抽样 转移规则

➢ 从正常到放宽 当正在采用正常检验时,如果下列各条件均满足。应转移到 放宽检验: a) 当前的转移得分,至少是30 分(至少连续10批合格); b) 生产稳定; c) 负责部门认为放宽检验可取。 ○○○…○○○/转回放宽检验

0

0.6

抽样数量越多,对应抽样严格

0.4

n=2

0

0.2

n=5

n=3

0

0

0

P(%)

5

10 15 20 25

28

OC曲线

29

第二部分:如何开展抽样

百分比抽样方案是否合理?

例:供方有批量不同但批质量相同(P=5%)的三批产 品交检,均按10%抽取样品检验,于是可得到下 列三种方案:①N=900, n=90, A=0②N=300, n=30, A=0③N=90, n=9, A=0. OC曲线如图所示 :

随机抽样

➢ 分层随机抽样

++++++++ +**+*+*+**+*+*+**+* *********** ######## ######## $$$$$$$$$$$ $$$$$$$$$$$

+++ *** ### $$$

分层随机抽样必须满足: 总体中的任一个体都必定属于且也只属某一层。 每一层的个体数目是确切。 在任何两层进行的抽样都是相互独立的。

方法: ➢ 简单随机抽样;(=随便抽样?) ➢ 等距抽样; ➢ 类型抽样(按?类? 按?层)

16

随机抽样

第二部分:如何开展抽样

常见抽样方 法

概率抽样方 法

非概率抽样 方法

整群随机抽 样

分层随机抽 样

区域随机抽 样

分段随机抽 样

方便抽样

判断抽样

配额抽样

17

随机抽样

➢ 整群随机抽样

第二部分:如何开展抽样

在批质量相同的情况下,批量N越大,L(p)越小 ,方案越严;而N越小,L(p)越大,方案越松。 这等于对N大的检验批提高了验收标准,而对N 小的检验批却降低了验收标准,因此百分比抽 样方案是不合理的。

OC曲线 ➢

OC曲线分析

第二部分:如何开展抽样

客户名称 抽样水平

1

Ⅱ

2

Ⅱ

3

Ⅲ

AQL 出货数量

0.65 1.Байду номын сангаас 1.0

抽样

@#$* $*@#$ $*@#$ @#$*

区域抽样时,要求每个区域內部的差异大些,区域之间的差异 要小些,这样的效果才会比较好。 例如有一批螺丝共100盒,每盒中有100个螺丝,准备抽取500个 样本,可从100盒中随机抽取5盒,检查5盒中的全部螺丝。

20

随机抽样

➢ 分段抽样─二段抽样

第二部分:如何开展抽样

曲线。

特性:

1、O C曲线是方案的接收概率 ( Pa ) 与批质量水平 ( p )[批不合格品 率]的关系曲线。 2、O C曲线越陡,抽样检验方案越严格,O C 曲线越平,抽样检验方案越 松。 3、在座标系中,O C曲线越靠左,抽样检验方案越严格,O C曲线越靠右 ,抽样检验方案越松。 4、抽样特性曲线和抽样方案是一一对应关系,也就是说有一个抽样方案 就有对应的一条OC曲线;相反,有一条抽样特性曲线,就有与之对应的一 个抽检方案。

可靠 增值 愉悦

Reliable Value-added Delighted

抽样检验的培训

2016年5月20日

质量管理组

目录

第一部分:抽样的基本概念 第二部分:如何开展抽样

2

什么时候抽样

第一部分:抽样的基本概念

➢ 产量大、批量大、并且连续生产时无法进行全数检验; ➢ 允许一定数量的不合格存在; ➢ 希望减少检验时间和检验费用时; ➢ 刺激生产者注意改进质量时; ➢ 破坏性检查全检不允许时; ➢ 质量水平达不到,全检又没有必要,希望改善平均质量时; ➢ 根据检查结果选择供方时,批间质量不稳定或批数不多,转入间

5

抽样检验的类别

第一部分:抽样的基本概念

GB2828.1-2003是计数 调整型抽样检验!

➢计数型抽样检验:把抽取样本后通过离散尺度

衡量的方法称为计数抽样检验。

• 计件:不合格品数 • 计点:不合格数

➢计量型抽样检验:用抽取样本的连续尺度定量

地衡量一批产品质量的方法。

例:重量、体积

6

第一部分:抽样的基本概念

可接受的质量水平(AQL)

• AQL:也称可接受质量水平,是可连续交验批的过程平均不合格率

,是用户所能接受的质量水平(最差的水平)。

• 确定AQL的原则:

• 以产品为核心,根据质量特性和重要程度分类

➢ AQL(A类)<AQL(B类)<AQL(C类) ➢ 检验项目:AQL(少) < AQL(多) ➢ AQL(军用产品)<AQL(民用产品) ➢ AQL(电器性能)<AQL(机械性能)<AQL(外观) ➢ AQL(零部件)< AQL(成品)

31

第二部分:如何开展抽样

检验水平的比较

➢ 相同N下分别采用Ⅰ、Ⅱ、Ⅲ水平n的大致比例关系:

检验水平 Ⅰ Ⅱ

Ⅲ

比例关系 0.4 1

1.6

➢ 没有特殊规定,一般选择Ⅱ。 ➢ 辨别能力:Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S4 ➢ 一般检查水平>特殊检查水平

32

第二部分:如何开展抽样

检验水平的选择(IL)

注: ➢在实践中,P值是不易得到的,一般可以利用抽样检验 的结果来估计; ➢P值可用来预测最近将要交检的产品不合格率; ➢经过返修或挑选后,再次交检的批产品的检验数据结果 不能用来估计P值; ➢批数一般不应少于20批;如是新产品,开始时可以用 5~10批的抽检结果估计,以后应不少于20批。

13

第二部分:如何开展抽样

21

接收概率的计算方法

第二部分:如何开展抽样

22

接收概率的计算方法

第二部分:如何开展抽样

23

接收概率的计算方法

第二部分:如何开展抽样

根据批质量 水平(批次 比例缺陷), 查看OC曲线, 对应相应的 接收概率。

24

第二部分:如何开展抽样

OC曲线

定义:批接收概率L(p)随批质量p变化的曲线称为抽检特性曲线或OC

抽样检验的优缺点

优点: ➢ 只检验部分产品,较为经济合算; ➢ 抽样检验中,搬运损失小; ➢ 抽样检验所需检验员少; ➢ 由单件判定提高到批次判定,是一个改进; ➢ 适合于破坏性测试; ➢ 拒收整个产品批,而不仅仅是退回不良品,有力地促进产品

质量的提高。

7

抽样检验的优缺点

第一部分:抽样的基本概念

缺点: ➢ 存在接受“劣质”批和“拒收”批的风险; ➢ 增加了计划工作和文件编制工作; ➢ 样组提供产品情报较之于100%检验为少。