基于SolidWorks的行星架有限元分析及优化设计

基于SolidWorks建模技术的工程有限元仿真分析

基于SolidWorks建模技术的工程有限元仿真分析摘要: 基于SolidWorks建模技术的工程有限元仿真分析在工程有限元仿真分析中,现有的通用有限元分析软件有着各自的优缺点,而三维设计软件SolidWorks 具有超强的建模功能。

笔者利用SolidWorks的三维实体建模技术,以单洞四 ...基于SolidWorks建模技术的工程有限元仿真分析在工程有限元仿真分析中,现有的通用有限元分析软件有着各自的优缺点,而三维设计软件SolidWorks具有超强的建模功能。

笔者利用SolidWorks的三维实体建模技术,以单洞四车道隧道为工程背景,建立了工程有限元仿真模拟现场的复杂模型,通过SolidWorks与通用有限元仿真分析软件提供的通用数据格式,将隧道三维模型转换为有限元仿真分析网格模型。

通过MIDAS/GTS计算出结果,验证了基于SolidWorks建模技术应用于有限元仿真分析计算是切实可行的。

<!--关键字:SolidWorks 三维实体建模有限元仿真分析</div> -->有限元仿真分析的合理性很大程度上取决于模型建立的正确性,目前在有限元仿真分析中大多采用相近或者简略模型,因此导致计算结果与实际情况存在较大差异。

应用基于SolidWorks等三维设计软件超强的建模技术,实现与通用有限元分析软件之间数学模型和数据的转换与传输,完成有限元仿真模拟前复杂模型的建立工作,弥补有限元软件建造复杂模型方面的不足,从而实现有限元仿真分析的快速、准确、有效性。

笔者以复杂地形条件下某单洞隧道为例,应用SolidWorks方便、快速地建立隧道三维仿真模型。

并利用通用有限元分析软件与CAD/CAM程序的数据接口功能,经过数据转换后将隧道模型导入ANSYS、FLAC3D、MIDAS/GTS、COMSOL Multiphysics等多个有限元分析软件,完成隧道仿真模型的布尔代数运算和四面体单元划分,验证了SolidWorks实体、参数化建模技术应用于有限元仿真分析计算是切实可行的。

Solidworks有限元分析教程

Cosmos/Works的用户界面

Cosmos/Works的工具条

从所选的特征 中选择面元 在几何模型 / 有 限元模型之间进 行切换显示 对当前专题进行计算 生成有限元网格 定义材料 定义、修改、删除专题

Cosmos/Works的选项对话框

Cosmos/Works线性静力分析

例1.支座分析 例2.轴承载荷 例3.壳单元,静水压 例4.Motion,远端载荷

COSMOS/Works 温度分析示例 ................. 13

线性静力分析:定义专题 .............................13 线性静力分析:定义材料属性 .....................14 线性静力分析:网格划分 .............................30 线性静力分析:定义约束 .............................42 线性静力分析:定义载荷 .............................47 线性静力分析:求解 ....................................54 线性静力分析:观察结果 .............................55

Hoop Stress (tangential):

Select “Axis1” and then define stress plot in Y-direction (radial to the axis). Select deformation scale=1 Right-click on the stress plot icon “plot2” and then select”List selected”

基于SolidWorks和Cosmos_Works的有限元分析

随着电子计算机软硬件技术的不断发展和应用领域的日益扩大,计算机快速、准确的运算功能和图形功能,被广泛应用于现代设计方法中。

在现代设计阶段,解决的主要问题之一是一个承受载荷的组合体在各种运行条件下,内应力和变形要保持在一定的范围内,并要同时考虑在选用材料、工艺方法等技术限度内要达到优化设计的最佳状态。

在设计中通常利用计算机,并借助一些数学、力学工具来做大量的分析研究工作,其中包括对各种方案的分析比较。

当前采用的基本方法是应用范围极广泛的有限元法。

有限元法是以电子计算机作为计算工具的电算方法,它是对大型、复杂结构进行分析的有力工具。

近年来国外的一些大型商品化结构有限元分析程序得到了较大的发展,其中最著名的有AN-SYS、NASTRAN等。

然而,由于有限元分析本身具有专业性强和建模复杂繁琐的特点,所以即使是使用目前最先进的有限元分析程序进行大型复杂结构的有限元分析,仍需要投入较大的人力和物力。

为了降低有限元分析的成本,SRAC公司开发了面向微型计算机的大型结构有限元分析程序Cosmos/Motion,其目标是在微型计算机上完成原需要在中小型或大型计算机上才能完成的有限元分析计算,为工程师提供了在SolidWorks环境下的完整分析手段,可快速地对设计模型进行分析验证,获得最准确的修正数据来完善产品的设计。

其载荷和边界条件完全提取于SolidWorks模型,且随着SolidWorks几何特征的改变而更新;结合有限元算法(FEM)[2],直观智能地划分网格单元、定义边界载荷条件,快速地求解计算结果;多种形式输出分析结果:应力、应变、形变等各类图表、梯度表、曲线图,基于动画等形式产生结果的仿真显示和报告。

分析的模型和结果与SolidWorks共享一个数据库,这意味着设计与分析数据将没有繁琐的双向转换操作,分析也因而与计量单位无关,计算结果也可以直观地显示在SolidWorks精确的设计模型上。

这样的环境既操作简单、又节省时间,而且硬盘空间资源要求很小。

基于solidworks的槽钢构建有限元分析、优化设计及对有限元的展望

基于solidworks的槽钢构件有限元分析、优化设计及其发展趋势[ 摘要]:槽钢作为焊接承重架最为重要的部件, 其有限元分析是一个非常有意义的研究领域。

用Solidworks和有限元对微硬盘悬臂梁进行了建模、模态分析,利用理论分析和软件仿真相结合的方式对4. 57 cm微硬盘悬臂梁进行振动模态分析,通过对各阶固有频率下的振型的计算,找出微硬盘悬臂梁中的具有整体弯曲和大摆动的频率点,在进行结构设计和控制方面要避免这些频率点,从而提高微硬盘悬臂梁的整体性能。

本文以63#槽钢为载体, 利用solidworks建立曲轴的三维模型, 并导入cosmos/works有限元分析软件, 计算分析了槽钢的的力学性能, 得到槽钢在极限载荷下的载荷分布情况, 为槽钢焊接构架的优化设计提供了科学依据。

关键词:solidworks软件;槽钢焊件载荷及受力分析;建模;优化设计及展望引言:随着对槽钢焊接件小巧型和可靠性的要求不断提高, 槽钢焊件在保证占最小空间的前提下对强度要求的问题变得十分重要。

本文通过SolidWorks 软件举例建立了槽钢焊件的承载的几何模型, 通过SolidWorks 软件中的有限元分析插件COSMOS/Works 分析了槽钢的力学性能,得出了该槽钢架的载荷分布情况, 为槽钢焊架的优化设计提供重要的科学依据。

目前,市场上流行很多三维设计软件,如Pro /E、UG、CAXA 、SolidWorks等,这些三维设计软件都具有强大的实体建模、参数化特征造型、曲面造型和大型装配处理等功能,它们被广泛用于机械、汽车、航空等领域。

机械产品的设计开发,往往会涉及到许多标准零件,如果每一个标准零件在使用的时候都要重新开始绘图、建模,势必将浪费很多宝贵的时间,如果设计人员能从CAD系统的标准件库中获得满足设计要求的标准件,则可大大减少重复劳动,提高设计效率。

由于大部分三维软件普遍存在一个缺陷,缺少标准零件库,为此,有必要对三维软件进行二次开发,建立标准零件库,以方便用户使用。

基于solidworks_simulation的升降架有限元分析

基于SolidWorks的升降架装配体有限元分析郑帅(安徽理工大学机械工程学院,安徽淮南)摘要:随着SolidWorks功能的增大和设计需要的加大,设计条件要近乎接近真实条件,所以要对设计的产品进行仿真。

本文就升降架装配体进行静力学分析,以验证产品设计的合理性,为后期的进一步优化设计做准备。

关键词:SolidWorks;仿真;升降架装配体The finite element analysis of lifting frame assembly based onSolidWorksAbstract: With the function of SolidWorks and the needs of design increases, real conditions come to be closed by design conditions, the simulation must be done in product designing. In this paper, the static analysis applied in lifting frame assembly, to verify the product design is reasonable, in preparation for the further optimization of the late.Keywords: SolidWorks; Simulation; lifting frame assembly1 引言SolidWorks Simulation是一款基于有限元(即FEA数值)技术的设计分析软件,是SRAC开发的工程分析软件产品之一。

在数学术语中,FEA也称之为有限单元法,是一种求解关于场问题的一系列偏微分方程的数值方法。

这种类型的问题涉及许多工程学科,如机械设计、声学、电磁学、岩土力学、流体动力学等。

在工程机械中,有限元分析被广泛的应用在结构、振动和传热问题上。

SolidWorks Simulation有限元分析

一.Solidworks Simulation中有四种单元类型:一阶实体四面体单元,二阶实体四面体单元,一阶三角形壳单元,一阶三角形壳单元,二.模型分析的关键步骤:1.创建算例:对模型的每次分析都是一个算例。

一个模型可包含多个算例。

2.应用材料:向模型添加包含物理信息(如屈服强度)的材料。

3.添加约束:模拟真实的模型装夹方式,对模型添加夹具(约束)。

4.施加载荷:载荷反映了作用在模型上的力。

5.划分网格:模型被细分为有限个单元。

6.运行分析:求解计算模型中的位移,应变和应力。

7.分析结果:解释分析的结果。

三.夹具类型及属性:标准夹具:1.固定几何体2.滚柱/滑杆3.固定铰链高级外部力:1.对称2.圆围对称3.使用参考几何体4.在平面上5.在圆柱子面上6.在球面上四.怎样装入Simulation:选择工具---插件命令,在弹出的插件对话框中的SolidworksPremium Add-ins插件栏中勾选Solidworks Simulation,并单击确定。

则会在命令管理器中显示Simulation管理器。

在插件对话框中还有Solidworks插件和其它插件两栏的命令可供选择。

五. Simulation(有限元分析)的操作步骤:打开一模型,单击Simulatio标签栏,1.单击新算例,在算例对话框中输入算例的名称(如深梁),并在类型中选择一种,点击确定;2.然后在模型树中选择名称(如深梁),单击应用材料命令,在弹出的材料对话框中选择一种材料,单击确定,对模型赋予材料;3.单击夹具顾问命令,在弹出的Simulation顾问对话框中单击添加夹具命令,在弹出的夹具对话框中的类型栏中的标准栏中单击固定几何体按钮,在符号设定下的符号大小中输入300,再选择一个面,也可以在高级栏中选择相应的命令,单击确定;4.再单击外部载荷顾问下拉列表中的压力命令,在弹出的压力对话框中类型栏中的类型中选择一个面,一般选择垂直于所选面选项,在压强值栏中选择压强的单位和压强值的大小,完成后单击确定;5.再单击运行下拉列表下的生成网格命令,在弹出的网格对话框中设置好后,单击确定;再单击运行按钮,系统自动运算完成,可以查看生成的几个结果。

基于SolidWorks软件的连杆有限元分析与优化设计_图文(精)

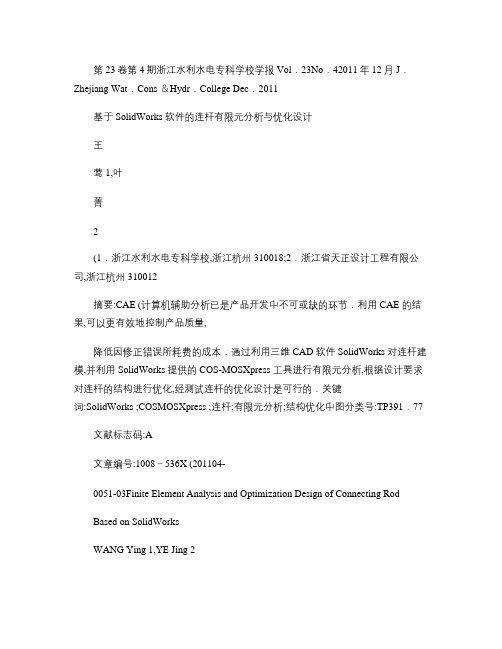

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011基于SolidWorks 软件的连杆有限元分析与优化设计王莺1,叶菁2(1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012摘要:CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77文献标志码:A文章编号:1008-536X (201104-0051-03Finite Element Analysis and Optimization Design of Connecting RodBased on SolidWorksWANG Ying 1,YE Jing 2(1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,ChinaAbstract :CAE (computer-aided analysis is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Keywords :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助项目(XKY-201105作者简介:王莺(1978-,女,浙江杭州人,讲师.主要从事CAD /CAM 及虚拟产品设计开发的研究工作.0引言在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软件应用分析能力大幅提高的今天,CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本[1-2].SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析功能[3].而CAE 的核心计算方法就是有限元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到系统计算出的结构反应(变形、应力等.如果计算的结果不符预期,那么用户就可修改参数再次分析,直到达到可接受的设计值为止[4].连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求.1连杆的设计要求连杆的结构尺寸见图1,材料为1060铝合金,若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm.2连杆的几何建模根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.3连杆应力分析条件的设置应力分析条件主要是定义材质、约束、载荷等.3.1指定零件的材料我们进入SolidWorks 下的COSMOSXpress 应力分析界面,根据设计要求,从数据库中选取连杆的材料为1060铝合金,见图3.图3定义材料界面3.2定义约束和载荷因为连杆是以双空心圆头来圈连其他零件,所以先假设固定小圆端(即对小圆这端加约束,约束的面在所有方向都受到约束.点取小圆端轴孔的两个半圆柱面,表示该处是固定面.而在大圆那端加载荷.点取大圆轴孔的内圆面,表示该处是载荷面,应用力9800N 垂直于所选的内圆面,使用统一分布,见图4、图5.4连杆有限元分析在定义了材质、约束和载荷后,就可进行应力分析.系统会对实体模型进行网格化.实体模型的网格化包含两个基本的阶段过程.在第一阶段中,网格生成器将节点放置在边界上.此阶段称为“曲面网格化”.如果第一阶段成功,那么网格生成器会开始第二阶段,即在零件内部生成节点,使用四面体元素来填补体积并在边在线放置边中间的节点.随后系统会自动进行有限元分析[5].4.1应力及变形结果连杆的应力和位移分布见图6、图7,并可通过按钮观看应力变形和位移变形的动态效果,从图中可知,最大应力为1.402ˑ107N /m 2,最大位移变形为0.007523mm.25浙江水利水电专科学校学报第23卷4.2分析结果根据所指定的参数,在连杆的分析及计算中,得到最低安全系数值为1.96741,连杆的安全系数>1.0,就表示使用的材料是安全的.5结构优化设计设计要求施力后的变形量不得超过0.005mm,分析结果为0.007523mm.因此我们需要在载荷、材料和约束条件不变的情况下,对其结构进行优化,使之满足要求.修正大圆外直径值尺寸,将Φ76改为Φ70.系统将会自动对其结构重新进行有限元分析和检查,应力及变形结果见图8、9.从图中可看出改变结构后最大应力为1.574ˑ107N/m2,最大位移变形为0.002772mm.从分析结果看,应力情况结构改变前后变化不大,而位移满足设计要求.连杆的最低安全系数为17.5233,连杆的安全系数>1.0.说明此次结构的优化设计是成功的.可多次对连杆的结构参数进行优化,以获得满足设计条件的最优值.基于篇幅原因,本文在此不再赘述.6结论三维软件SolidWorks中的有限元分析工具COSMOSXpress让用户可直接在计算机上测试产品,而不需要进行昂贵又费时的实物测试,这就可以大大缩短产品的开发周期.本文利用SolidWorks 提供的COSMOSXpress工具对连杆进行有限元分析、计算,并根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.参考文献:[1]曹岩,李建华.SolidWorks2004产品设计实例精解[M].北京:机械工业出版社,2004.[2]博嘉科技.SolidWorks设计与应用[M].北京:电子工业出版社,2004.[3]SolidWorks公司.SolidWorks装配体建模[M].北京:机械工业出版社,2009.[4]谭雪松,唐小虎,钟廷志,等.SolidWorks中文版机械设计[M].北京:人民邮电出版社,2008.[5]刑启恩.SolidWorks工业设计与案例精粹[M].北京:机械工业出版社,2007.35第4期王莺等:基于SolidWorks软件的连杆有限元分析与优化设计。

基于SolidWorks设计算例起吊系统的有限元分析

基于SolidWorks设计算例起吊系统的有限元分析作者:叶青玉来源:《中小企业管理与科技·下旬刊》2013年第09期摘要:实验室自行设计的起吊系统是实现自动运输过程的主要执行部件,其可靠性直接影响着设备的安全性。

本文使用“SolidWorks Simulation”工具对起吊系统薄弱环节的主架机构进行有限元分析,采用设计算例获取主支架及导轨厚度的较佳设计参数。

关键词:有限元 SolidWorks Simulation 设计算例起吊系统1 分析目标实验室自行设计的起吊系统由位移机构及主架机构组成。

位移机构用于起吊工件承载机构,并将其输送到指定位置;主架机构用于支撑位移机构,为其提供必要的导轨、主支架等设施,采用SolidWorks建模如图1。

起吊系统中重量载荷及冲击载荷先传递到位移机构,再由位移机构将重量载荷及冲击载荷传递给主架机构[1]。

主架机构受到的外部载荷主要来自两个方面,一是位移机构、工件及工件承载机构的重量载荷,二是位移机构沿导轨滑动时产生的摩擦力载荷,其中,重量载荷是主要因素。

主架机构为起吊系统的薄弱环节,分析时应主要考虑主架机构的设计算例,并重点关注位移机构、工件及工件承载机构的重量载荷对其的影响。

2 简化起吊系统模型及材料属性起吊系统的主架机构为最薄弱环节,应重点分析,对其适当简化,去除有限元分析时不必要的零部件,如螺栓、螺母、垫片等[2]。

2.1 简化位移机构。

设计时,先考虑了位移机构的可靠性,且强度好于主架机构,因此,对位移机构做替换性简化,分析时将位移机构视为实体单元,并使用与位移机构等重量、等尺寸的长方体替换整个位移机构。

如图2。

2.2 应力集中的简化处理。

对起吊系统易产生应力集中的区域,进行圆角处理,避免尖角的存在,如图2所示。

该简化处理可提高各设计算例的有限元分析速度,缩短有限元分析时间,同时,也减少了其它不必要零部件对有限元分析过程的干扰,提高了分析结果的准确性。

solidworks有限元分析范例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

solidworks进行有限元分析的一般步骤(精)

1. 软件形式:㈠. SolidWorks的内置形式:◆COSMOSXpress ——只有对一些具有简单载荷和支撑类型的零件的静态分析。

㈡. SolidWorks的插件形式:◆COSMOSWorks Designer——对零件或装配体的静态分析。

◆COSMOSWorks Professional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。

◆COSMOSWorks Advanced Professional——在COSMOSWorks Professional的所有功能上增加了非线性和高级动力学分析。

㈢. 单独发行形式:◆ COSMOS DesignSTAR——功能与COSMOSWorks Advanced Professional相同。

2. 使用FEA 的一般步骤:FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法…①建立数学模型——有时,需要修改CAD 几何模型以满足网格划分的需要,(即从CAD 几何体→FEA 几何体),共有下列三法:▲特征消隐:指合并和消除在分析中认为不重要的几何特征,如外圆角、圆边、标志等。

▲ 理想化:理想化是更具有积极意义的工作,如将一个薄壁模型用一个平面来代理(注:如果选中了“使用中面的壳网格”做为“网格类型”,COSMOSWorks 会自动地创建曲面几何体)。

▲ 清除:因为用于划分网格的几何模型必须满足比实体模型更高的要求。

如模型中的细长面、多重实体、移动实体及其它质量问题会造成网格划分的困难甚至无法划分网格—这时我们可以使用CAD 质量检查工具(即SW 菜单: Tools→Check …)来检验问题所在,另外含有非常短的边或面、小的特征也必须清除掉(小特征是指其特征尺寸相对于整个模型尺寸非常小!但如果分析的目的是找出圆角附近的应力分布,那么此时非常小的内部圆角应该被保留)。

基于SolidWorks的行星架有限元分析

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!4系统仿真采用MATLAB6.5进行仿真,在Simulink 中搭建系统模型,如图3所示。

对整个控制系统来说,输入量为实际测量张力和张力设定值之差,在仿真过程中,输入量用幅值为1的单位阶跃函数代替。

仿真结果如图4所示,可以看出系统超调量σ%=5%,上升时间t r =0.3s ,调整时间t d =0.4s ,满足系统的调整要求。

5结语针对络筒过程中纱线恒张力控制问题,提出了一种新型的张力控制系统,并采用了Simulink 仿真环境对所设计的模糊控制系统进行仿真。

仿真结果表明,采用模糊控制后,系统的超调量大大减小,上升时间和调整时间也大有缩短,满足了系统的要求,也证明了系统方案的可行性。

[参考文献][1]范锦利,邢飞.新一代国产络筒机-GS669型络筒机[J ].纺织导报,2003(1):44-44.[2]曹志国,廉小亲.基于MATLAB 的两种模糊控制系统仿真方法[J ].计算机仿真,2004(3):349-358.[3]于修业.纺纱原理[M ].北京:中国纺织出版社,1994.(编辑明涛)作者简介:刘艳红(1982-),女,青州第二炮兵士官学校教师。

收稿日期:2010-09-02图3模糊控制系统仿真模型图4系统仿真曲线基于SolidWorks 的行星架有限元分析毛德波(长江大学,湖北荆州434025)1引言行星架是行星减速器中最重要的部件之一,其作用是将输入轴的动力和运动传递到输出轴,因此行星架承受着较大的扭矩,工况恶劣,必须保证其具有足够的强度和刚度。

若采用一般的解析方法及简单的手工计算进行行星架的力学计算,计算量大且周期长[1],难以求出精确解,而采用有限元方法则能够既快速又准确地进行计算。

本文分析了某二辊万能轧机用行星减速器的行星架结构,基于SolidWorks 软件,建立了其三维模型,并利用SolidWorks 中的Simulation 模块进行了有限元分析。

基于有限元的行星架强度分析与轻量化设计

1序言在NGW型行星齿轮减速机中,大行星架质量占比较大,同时也是承受外力矩的主要零件,其结构强度和轻量化设计显得尤为重要。

结构合理的行星架应具备质量轻、强度高以及便于加工和装配的特点,其结构设计对各个行星轮间的载荷分配以及减速机的承载能力、噪声和振动等有很大影响。

但基于传统力学方法所设计的行星架往往存在设计预留量较大的问题,从而导致其结构笨重。

本文采用Solidworks软件对大行星架进行三维建模并使用Simulation软件对其进行有限元分析,根据分析结果对大行星架结构进行轻量化设计,获得了质量更轻、同时满足强度和刚度要求的大行星架结构参数。

2建立有限元模型2.1 产品参数计算该行星齿轮减速机设计参数:输入转速n=950r/min,输入功率P=20kW,减速比i=40,则减速机输入转矩T s=9550P/n=9550×20÷950 N·m=201N·m。

减速机使用工况选择中等冲击,选取使用系数A=1.25,则传递转矩T=T s iA=201×40×1.25=10050N·m。

本文按照承受转矩10kN·m进行设计。

2.2 产品结构分析及参数定义行星齿轮减速机模型如图1所示,其中大行星架为单臂式行星架,其上有4个行星轮轴,轴上安装有4组行星轮及其轴承组件,外面套以内齿圈组成封闭式传动系统。

大行星架作为主要的转矩输出零件,主要承受轴向转矩,最大转矩达10kN·m。

图1 行星齿轮减速机模型大行星架模型材料选取45#钢,锻造并调质处理,材料屈服强度约为355MPa,抗拉强度约为600MPa,模型材料属性界面如图2所示。

图2 模型材料属性界面利用Solidworks基于特征的参数化建模功能可建立大行星架精准的数学模型,模拟大行星架在最大转矩下的工况进行强度分析。

2.3 边界约束与施加载荷将大行星架的左侧安装面及连接螺栓孔采用固定几何体的方式进行约束,以便固定模型,用以模拟行星齿轮减速机安装在主机上的实际工况。

solidworks有限元分析课程 教案

网格控制-局部网格精细化

在高应力的地方应用网格控制 网格控制可以应用到顶点、面或整个装配体

练习:c形支架

C形支架安装在天花板上,下端平 面支撑招牌,900N的力施加其上, 试设计合理的支架

第二章 装配体分析

虎钳应力分析

当一个225N的力作用在钳臂末端时,钳臂上应力分布

定义材料类型

定义约束

1、材料 2、工作状况 压力还是力、螺栓连接还是焊接等等 3、simulation中的模型 4、查看结果 安全系数 应力分布

第一章 simulation应力分析

Simulation界面

矩形带孔钢板

处理流程

1、创建几何模型 2、选定材料属性 3、定义约束 4、定义载荷 5、运行算例 6、分析结果

有限元分析

什么是有限元?

有限元分析(FEA,Finite Element Analysis)利用数学 近似的方法对真实物理系统(几何和载荷工况)进行模 拟。利用简单而又相互作用的元素,即单元,就可以用

有限数量的未知量去逼近无限未知量的真实系统。

有限元法是基于近代计算机的快速发展而发 展起来的一种近似数值方法, 用来解决力学, 数学中的带有特定边界条件的偏微分方程问

3D打印翘边怎么办?

• 自己设计打印底座,增加抓地力

谢谢

提高机构强度的措施

• 1、合理布置零件,减少所受载荷 • 2、降低载荷集中,均布载荷 • 3、选用合理截面 • 4、减小应力集中

合理布置零件

• 例:改变输入轮布局使最大转矩减小

降低载荷集中

选用合理截面

• 工字钢、空心轴等等。采用合理截面,增大惯性矩

减小应力集中:

增大零件上的过渡曲线减小应力集中

3D打印建模优化的意义

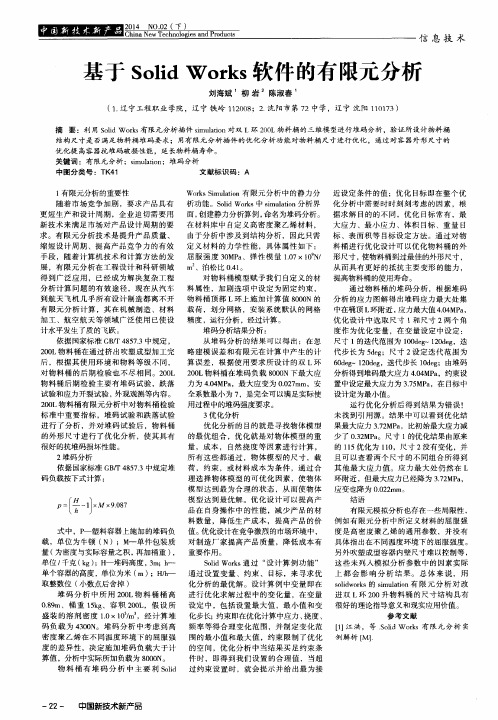

基于Solid Works软件的有限元分析

关键 词 :有 限元分 析 ;s i mu l a t i o n ;堆码 分析

中 图分类 号 :T K 4 1 文献标 识码 :A

1 有 限元 分析 的重 要性

Wo r k s S i m u l a t i o n有 限 元分 析 中的 静力 分 近 设 定 条件 的值 ;优 化 目标 即在 整 个 优

2 堆 码分 析

依 据 国家标 准 G B / T 4 8 5 7 . 3中规定 堆 码负 载按下 式计 算 :

p =

式 中 ,P _塑 料容 器 上施 加 的堆码 负 载 ,单 位 为 牛顿 ( N);M 一 单 件 包装 质 量( 为密 度 与实 际容量 之积 , 再 加桶 重 ) , 单位 / 千克 ( ) ;H 一 堆 码高 度 , 3 m ; h 一

摘 要 :利 用 S o l i d Wo r k s 有 限元 分析插 件 s i mu l a t i o n对双 L环 2 0 0 L物料 桶 的三 维模 型进 行堆码 分析 ,验 证所 设计 物料桶 结构 尺 寸是 否满 足物 料桶 堆码 要 求 ;用有 限元 分析 插件 的优 化 分析 功 能对 物料 桶尺 寸进 行优 化 ,通过 对 容器 外形 尺 寸的 优 化提 高容 器抗堆 码破损 性 能 ,延 长物 料桶 寿命 。

!ห้องสมุดไป่ตู้

: i 工2

Ch i u a Ne W Te c h n o l o e 5e S a n d P r o du c t s

信 息 技 术

基于 S o l i d Wo r k s 软 件 的有 限元分析

刘海斌 ’柳 岩 陈淑春 ’

( 1 . 辽 宁工程职业 学院 ,辽 宁 铁 岭 1 1 2 0 0 8 ;2 . 沈 阳市第 7 2中学,辽宁 沈阳 1 1 0 1 7 3 )

基于SolidWorks软件的连杆有限元分析与优化设计_图文(精)

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011基于SolidWorks 软件的连杆有限元分析与优化设计王莺1,叶菁2(1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012摘要:CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77文献标志码:A文章编号:1008-536X (201104-0051-03Finite Element Analysis and Optimization Design of Connecting RodBased on SolidWorksWANG Ying 1,YE Jing 2(1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,ChinaAbstract :CAE (computer-aided analysis is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Keywords :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助项目(XKY-201105作者简介:王莺(1978-,女,浙江杭州人,讲师.主要从事CAD /CAM 及虚拟产品设计开发的研究工作.0引言在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软件应用分析能力大幅提高的今天,CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本[1-2].SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析功能[3].而CAE 的核心计算方法就是有限元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到系统计算出的结构反应(变形、应力等.如果计算的结果不符预期,那么用户就可修改参数再次分析,直到达到可接受的设计值为止[4].连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求.1连杆的设计要求连杆的结构尺寸见图1,材料为1060铝合金,若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm.2连杆的几何建模根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.3连杆应力分析条件的设置应力分析条件主要是定义材质、约束、载荷等.3.1指定零件的材料我们进入SolidWorks 下的COSMOSXpress 应力分析界面,根据设计要求,从数据库中选取连杆的材料为1060铝合金,见图3.图3定义材料界面3.2定义约束和载荷因为连杆是以双空心圆头来圈连其他零件,所以先假设固定小圆端(即对小圆这端加约束,约束的面在所有方向都受到约束.点取小圆端轴孔的两个半圆柱面,表示该处是固定面.而在大圆那端加载荷.点取大圆轴孔的内圆面,表示该处是载荷面,应用力9800N 垂直于所选的内圆面,使用统一分布,见图4、图5.4连杆有限元分析在定义了材质、约束和载荷后,就可进行应力分析.系统会对实体模型进行网格化.实体模型的网格化包含两个基本的阶段过程.在第一阶段中,网格生成器将节点放置在边界上.此阶段称为“曲面网格化”.如果第一阶段成功,那么网格生成器会开始第二阶段,即在零件内部生成节点,使用四面体元素来填补体积并在边在线放置边中间的节点.随后系统会自动进行有限元分析[5].4.1应力及变形结果连杆的应力和位移分布见图6、图7,并可通过按钮观看应力变形和位移变形的动态效果,从图中可知,最大应力为1.402ˑ107N /m 2,最大位移变形为0.007523mm.25浙江水利水电专科学校学报第23卷4.2分析结果根据所指定的参数,在连杆的分析及计算中,得到最低安全系数值为1.96741,连杆的安全系数>1.0,就表示使用的材料是安全的.5结构优化设计设计要求施力后的变形量不得超过0.005mm,分析结果为0.007523mm.因此我们需要在载荷、材料和约束条件不变的情况下,对其结构进行优化,使之满足要求.修正大圆外直径值尺寸,将Φ76改为Φ70.系统将会自动对其结构重新进行有限元分析和检查,应力及变形结果见图8、9.从图中可看出改变结构后最大应力为1.574ˑ107N/m2,最大位移变形为0.002772mm.从分析结果看,应力情况结构改变前后变化不大,而位移满足设计要求.连杆的最低安全系数为17.5233,连杆的安全系数>1.0.说明此次结构的优化设计是成功的.可多次对连杆的结构参数进行优化,以获得满足设计条件的最优值.基于篇幅原因,本文在此不再赘述.6结论三维软件SolidWorks中的有限元分析工具COSMOSXpress让用户可直接在计算机上测试产品,而不需要进行昂贵又费时的实物测试,这就可以大大缩短产品的开发周期.本文利用SolidWorks 提供的COSMOSXpress工具对连杆进行有限元分析、计算,并根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.参考文献:[1]曹岩,李建华.SolidWorks2004产品设计实例精解[M].北京:机械工业出版社,2004.[2]博嘉科技.SolidWorks设计与应用[M].北京:电子工业出版社,2004.[3]SolidWorks公司.SolidWorks装配体建模[M].北京:机械工业出版社,2009.[4]谭雪松,唐小虎,钟廷志,等.SolidWorks中文版机械设计[M].北京:人民邮电出版社,2008.[5]刑启恩.SolidWorks工业设计与案例精粹[M].北京:机械工业出版社,2007.35第4期王莺等:基于SolidWorks软件的连杆有限元分析与优化设计。

基于SolidWorks静力学分析及迭代优化设计

安全系数。再根据产品的适用场合,将安全系数控 制在略大于1.5(国际上安全系数一般取1.3以上), 最后再经过优化设计得到一组最优参数组合c 1托架的结构及尺寸

收稿日期:2019 -05 -08 作者简介:缪玉桂(1984 -),男,安徽定远人,工程师,硕士

32

新余学院学报

2019 年

2托架体静力学分析 将图1托架零件赋予合金钢材料,其材料属性如

表1所示。选择四个孔作为固定几何体约束,在圆柱 断面上施加1.08 x 107N/m2的压力。

表1轴承座选取的合金钢材料属性

者增加盖板厚度两种方式,将盖板厚度从1.5mm增 加到2mm改善轿顶强度,然后进行仿真分析,i十算结 果表明改进后满足强度要求。陈永当等口采用 Solidworks中的"评估”选项中的“设计算例”进行优 化,得出几种结果算例,实际上这种算法不属于Sim ulation 有限元分析,只是一种设计优化算例。

属性

弹性模量 中泊松比 中抗剪模量 质量密度 张力强度 压缩强度 屈服强度 热膨胀系数 热导率

比热 材料阻尼比率

数値 2. 10E 十 11

0.28 7.90E + 10

7700 723825600

620422000 1.30E-05

50 460

单位

N/m2 不适用 N/m2 kg/ m3 N/m2 N/m2 N/m2

[初步设计并建櫃]

图2 托架体网格划分

solidworks有限元分析

solidworks有限元分析有限元分析是solidworks软件中非常强大的一个功能,如果要使用好这个功能必须结合自身的很多知识才能运用好,有限元分析不同于绘图,它需要有材料力学、理论力学、高等数学的基础,下面就给大家简单介绍进行有限元分析的方法和步骤。

solidworks有限元分析solidworks有限元分析应用于机械、汽车、家电、电子产品、家具、建筑、医学骨科等产品设计及研发。

其作用是:确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费; 是产品设计研发的核心技术。

看板网根据超过十年的项目经验和培训经验,提醒各位朋友,有限元分析,不同于绘图。

以下是看板网总结的solidworks有限元分析使用方法,希望对大家有用。

一、软件形式:(一)solidworks的内置形式:SimulationXpress——只有对一些具有简单载荷和支撑类型的零件的静态分析。

(二)SolidWorks的插件形式:SimulationWorks Designer——对零件或装配体的静态分析。

SimulationWorksProfessional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。

SimulationWorks AdvancedProfessional——在SimulationWorksProfessional的所有功能上增加了非线性和高级动力学分析。

(三)单独发行形式:Simulation DesignSTAR——功能与SimulationWorks Advanced Professional相同。

二、使用FEA的一般步骤:FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过手册查出的同样工作条件下切削参数经验值一般采用v =100m/min ,f =0.2mm/r ,ap =2.0mm ,通过计算其能耗值为7.39×10-3kWh ,实际测试其能耗为7.87×10-3kWh 。

用设计的优化值进行实际测试,其能耗为6.176×10-3kWh ,能耗降低了22%,但刀具发热厉害,对刀具耐用度影响大。

可通过降低切削速度来提高刀具寿命。

从节能角度考虑,本设计对数控编程人员编制数控程序有一定指导作用。

参考文献:[1]梁新德,陈必清,杨治国.机械制造工程学[M ].成都:四川大学出版社,1998.[2]艾兴,肖诗纲.切削用量手册[K ].修订本.北京:机械工业出版社,1985.[3]刘海江,黄炜.基于粒子群算法的数控加工切削参数优化[J ].同济大学学报(自然科学版),2008,36(6):803-806.[4]王清明,王克琦.数控加工铣削参数的优化[J ].煤矿机械,2007,28(10):111-114.[5]刘国光.基于组合遗传算法的切削参数优化设计[J ].现代机械,2002(2):42-43.作者简介:谢东(1967-),重庆人,副教授,工作于重庆科技学院,从事数控技术应用教学科研工作.责任编辑:王海英收稿日期:2010-06-01!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!煤矿机械Coal Mine MachineryVol.32No.02Feb.2011第32卷第02期2011年02月0引言在NGW 型行星传动中,行星架是承受外力矩最大的零件。

其结构设计和制造对各个行星轮间的载荷分配以及传动装置的承载能力、噪声和振动等有很大影响。

结构合理的行星架应当具备重量轻、刚性好、便于加工和装配的特点。

但基于传统力学方法所设计的行星架往往安全系数太高,导致其结构笨重。

本文采用SolidWorks 软件对行星架进行三维建模和有限元分析,并对其结构进行了优化设计,获得了重量更轻、同时满足强度和刚度要求的行星架结构参数。

1建立三维模型某行星架结构如图1所示,该行星架为双壁整体式结构,共具有6个行星轮轴孔,左右壁通过连接板相连,左右侧圆柱面为轴承位,右边套筒内制出键槽,通过平键与输出轴相连而输出扭矩。

行星架材料为ZG55,屈服强度为340MPa ,质量为26.94kg 。

利用SolidWorks 基于特征的参数化造型功能可建立该行星架的精确模型。

图1行星架结构简图基于SolidWorks 的行星架有限元分析及优化设计*华剑1,2,周思柱2,李超2(1.中国石油大学机械与储运工程学院,北京102249;2.长江大学机械工程学院,湖北荆州434023)摘要:采用SolidWorks 软件对行星架进行三维建模和有限元分析,并以行星架质量最轻为优化目标、以左右壁厚度、连接板与左右壁之间的圆角半径、连接板内径为设计变量、以强度和刚度为约束条件进行了优化设计,优化后的行星架质量减轻了25.95%,结构参数更加合理。

关键词:行星架;SolidWorks ;有限元分析;优化设计中图分类号:O242.21文献标志码:A文章编号:1003-0794(2011)02-0024-03Finite Element Analysis and Optimization Design of Planet CarrierBased on SolidWorksHUA Jian 1,2,ZHOU Si-zhu 2,LI Chao 2(1.College of Mechanical and Transportation Engineering,China University of Petroleum,Beijing 102249,China;2.School of Mechanical Engineering,Yangtze University,Jingzhou 434023,China)Abstract:In order to solve this problem,the 3-D model of planet carrier is established and the finite element analysis is carried out under SolidWorks.Based on the result of stress analysis,the structure of planet carrier is optimized,with the mass of planet carrier as objective function,the thickness of both left and right walls,the fillet radius between connecting plates and left (right)walls and the inner radius of connecting plates as design variables,the strength and rigidity as constraints.Optimiaztion results shows that the structural parameters of planet carrier are more reasonable with the mass is reduced by 25.95%.Key words:planet carrier;SolidWorks;finite element analysis;optimization design*湖北省高校创新团队计划项目(T200906)x 1x 2x 324第32卷第02期Vol.32No.02基于SolidWorks 的行星架有限元分析及优化设计———华剑,等2有限元网格划分在SolidWorks 的Simulation 模块下划分行星架的有限元网格。

为保证有限元分析的精确度,选择较高的网格品质,并打开自动过渡功能,以使有限元模型在连接板与左右壁结合处等易产生较大应力的部位具有较大的网格密度,而其余部位的网格密度相对较小,这样可有效提高分析精度并控制计算规模。

所形成的行星架有限元模型如图2所示,共有70893个节点,44530个单元。

图2行星架有限元网格模型3载荷及边界条件该行星减速器基本工作参数:输入转速n a =1000r/min ,输入功率P i =67.6kW ,传动比i =8.08。

则行星架输入扭矩T a =1000P i ×602πn a=645.86Nm输出扭矩T H =T a i =5218.55Nm输出扭矩由行星架左右壁上的6个行星轮轴孔承受的法向推力所产生,各孔中心的分布圆半径r =0.0945m 。

该行星减速器的均载方式为太阳轮浮动,据此取载荷不均匀系数K c =1.15。

则每个轴孔所承受的推力F =K c T H 6r=10584.36N将此推力按法向施加于各行星轮轴孔的半圆柱面上完成载荷的施加。

根据行星架安装及运转方式,在左右侧外圆柱面施加“轴承支撑”的边界条件。

为防止可能导致结果奇异的旋转不稳定性,应将“稳定轴旋转”项设置为有效。

对右边套筒内的键槽一侧工作平面施加“固定”约束。

4有限元分析为有限元模型赋予“铸造碳钢”材料后执行分析。

图3为行星架的应力云图,图4为位移云图。

由图3可知,行星架的最大应力发生行星轮轴孔上,为23.77MPa ,左壁与连接板内圈的结合处应力也较大,为20MPa 左右。

由图4可知,行星架因扭矩作用,右壁相对于左壁产生了一个微小转角,最大位移发生在右壁边缘。

行星架的应力和位移模式与参考文献[4]、[5]的描述基本一致,说明行星架有限元分析的结果是可信的。

但其最大应力远远小于屈服强度,安全系数n s =340/23.77=14.30,最大位移也非常小,仅0.0012mm 。

可见该行星架的强度和刚度余量太大,有必要对其进行优化设计,从而在保证安全的基础上减轻结构重量。

图3行星架应力云图(变形比例1500)图4行星架位移云图(变形比例1500)5行星架的优化设计采用Simulation 集成的优化功能进行行星架的优化设计。

优化设计目标函数为行星架的质量最轻。

设计变量则选择对行星架的质量和应力水平有重大影响的结构参数,但行星架的动力输入输出部分不应改动,以避免整个行星减速器的结构产生巨大变化。

依据上述原则本文选择左右壁厚度x 1、连接板与左右壁之间的铸造圆角半径x 2、连接板内径x 3作为设计变量(各变量如图1所示)。

各变量的取值范围:12≤x 1≤36,3≤x 2≤5,80≤x 3≤120。

需要注意的是各变量的取值需经多次试验,若采用SolidWorks 默认的取值范围则有可能因模型几何条件错误而导致优化失败。

分别以强度和刚度作为约束条件,取安全系数为3.5,则行星架应力上限为340/3.5=97.14MPa ,位移上限取0.1mm 。

经过15次迭代以后,成功找到最优解。

为便于制造,应对优化结果进行圆整,相关数据列于表1中。

表1行星架优化前后相关数据对比初始值优化解圆整值2415.531634.485100119.8712023.7766.1865.480.00120.07400.071026.9419.8719.95设计变量x 1/mm x 2/mmx 3/mm 约束条件最大应力/MP a 最大位移/mm 行星架质量/kg VRES (m )1.168e-0051.071e-0059.734e-0068.760e-0067.787e-0066.814e-0065.840e-0064.867e-0063.894e-0062.920e-0061.947e-0069.734e-0071.000e-033von Mises (Pa )28765366.021785200.019805036.017824870.015844705.013864539.011884374.09904208.07924042.05943877.53963712.31983547.03301.625由表1可知,与优化前相比,行星架左右壁厚及连接板内径均大幅减小,连接板与左右壁之间的铸造圆角增大,用圆整后的行星架参数进行有限元分析,可知最大应力由23.77MPa 上升到65.48MPa ,最大位移由0.0012mm 增大至0.0710mm ,但二者均在安全范围以内,说明行星架的强度和刚度更加合理。

行星架的质量由26.94kg 下降到19.95kg ,比优化前减轻了25.95%,说明优化对减轻行星架质量、节约材料的效果明显。