基于SolidWorks软件的连杆有限元分析与优化设计_图文(精)

基于SolidWorks软件的连杆有限元分析与优化设计

第 4期

21 0 1年 1 2月

浙 江 水 利 水 电 专 科 学校 学报 JZ e agWa C n . hj n r os& H d. oee i . y rCl g l

Vo _ No. l23 4

De . 011 c2

基 于 S l W o k 软 件 的 连 杆 有 限 元 分 析 与 优 化 设 计 oi d rs

件应 用分 析 能 力 大 幅 提 高 的今 天 , A 计 算 机 辅 C E(

pes rs 工具进 行有 限元 分析 . 限元 模 型 和产 品 的几 有

何模 型 是相 关 的 , 过 建 模 和 分 析 后 , 户 将 得 到 经 用

系统 计算 出的结 构 反 应 ( 形 、 力 等 ) 如 果 计 算 变 应 . 的结 果 不 符 预 期 , 么 用 户 就 可 修 改 参 数 再 次 分 那 析, 直到 达 到可接 受 的设 计值 为止 _ . 4 J

降低 因修 正 错 误 所 耗 费 的 成 本 . 过 利 用 三 维 C D 软 件 S l Wo s 连 杆 建 模 , 利 用 Sl Wok 提 供 的 C S 通 A oi r 对 d k 并 od rs i O—

MO X rs S pes工具进 行有限元分析 , 根据设 计要 求对连杆的结构进行优化 , 经测试连杆 的优化设 计是可行 的. 关键词 :o d rs C S S pes连杆 ; 限元 分析 ; Sl Wok ; O MO X rs; i 有 结构优化

A src: A (o p t ・ ddaayi)ia tg l atf rd c dvl met y s go C E tepout uly bta tC E cm u r ie nls s ni er ro pout ee p n.B i A , h rd cq ai ea s n ap o un f t

solidworks有限元分析 (2)

Solidworks有限元分析介绍Solidworks有限元分析(Finite Element Analysis,简称FEA)是一种用于模拟和分析物体结构行为的方法。

它可以帮助工程师们更好地了解产品的性能、强度和耐久性,从而优化设计并减少开发成本。

本文将介绍Solidworks有限元分析的基本概念、步骤和应用场景,并提供一些实际案例来说明其实际应用。

有限元分析的基本概念有限元分析是一种将复杂结构离散化为多个小元素(也称为有限元)的方法,然后对每个小元素进行计算并将其整合到整个结构中的解析技术。

它基于物体受力平衡原理和材料力学行为,利用数值方法求解一系列线性或非线性方程,从而得出结构的应力、变形和振动等特性。

在Solidworks中,用户可以通过插件或内置功能进行有限元分析。

用户需要先导入或创建结构的CAD模型,然后将其转换为有限元模型。

然后,用户可以定义加载条件、约束条件和材料属性等,进行分析并获取结果。

有限元分析的步骤有限元分析通常需要以下步骤:1.导入或创建CAD模型:用户可以通过Solidworks的CAD工具导入现有模型,或使用其设计功能创建新的模型。

2.网格划分:将结构离散化为多个小元素,通常是三角形或四边形的网格。

Solidworks可以自动进行网格划分,也可以手动调整网格密度。

3.定义边界条件:用户需要定义加载条件和约束条件。

加载条件可以是力、压力、温度等,约束条件可以是固定支撑、固定位移等。

4.定义材料属性:用户需要指定每个小元素的材料属性,如杨氏模量、泊松比等。

Solidworks提供了常见材料的数据库,用户可以选择合适的材料。

5.运行分析:用户可以定义分析类型和求解器选项,然后运行有限元分析。

Solidworks会根据用户的设置计算结构的应力、变形和振动等特性。

6.结果分析:分析完成后,用户可以通过Solidworks提供的结果查看工具,如色标图、图表和动画等来分析结果。

用户可以根据结果进行优化设计或验证设计的准确性。

机械毕业设计(论文)基于ansys的连杆机构的有限元分析【全套设计】

湘潭大学兴湘学院毕业设计论文题目:连杆机构的有限元分析全套设计,加153893706专业:机械设计制造及其自动化学号: 2010963028 姓名:指导教师:完成日期: 2014 年 5 月 25 日湘潭大学兴湘学院毕业论文(设计)任务书论文(设计)题目:连杆机构的有限元分析学号: 2010963028姓名:专业:机械设计制造及其自动化指导教师:系主任:一、主要内容及基本要求1、总结连杆机构设计方法研究和连杆机构研究的发展状况和发展趋势,在总结前人研究成果的基础上,结合当前的技术发展趋势,采用有限元方法来进行开展研究。

2、阐述学习理论基础,即瞬态动力学分析,简要论述瞬态参数,识别原理。

3、简要论述有限元方法和动力学分析的基本求解过程,建立连杆机构中的曲柄滑块机构的有限元模型,合理的确定曲柄长度及转速、连杆长度和转速,偏距,选定和创建单元类型,指点单元属性,创建铰链单元,采用瞬态动力学分析瞬态分析类型对其进行瞬态分析,与图解法进行比较,验证有限元瞬态求解功能。

4、联系工程实际,对受力连杆进行结构静力学学习。

二、重点研究的问题1、 ANSYS的线性静力分析2 、构建几何模型3、在三维铰链单元COMBIN7的创建4、单元类型选择和网络划分5、 ANSYS瞬态动力学分析和静力学分析三、进度安排四、应收集的资料及主要参考文献[1]高耀东,刘学杰.ANSYS机械工程应用精华50例(第三版).- 北京:电子工业出版社,2011.[2]孙波.毕业设计宝典.-西安:西安电子科技大学出版社,2008.[3]温正,张文电.ANSYS14.0有限元分析权威指南.-北京:机械工业出版社,2013.[4]欧阳周,汪振华,刘道德.毕业论文和毕业设计说明书写作指南.-长沙:中南工业大学出版社,1996.[5]华大年,华志宏.连杆机构设计与应用创新.-北京:机械工业出版社,2008.[6]胡仁喜,康士廷.机械与结构有限元分析从入门到精通.-北京:机械工业出版社,2012.[7]李红云,赵社戌,孙雁.ANSYS10.0基础及工程应用.北京:机械工业出版社,2008.[8]唐家玮,马喜川.平面连杆机构运动综合.-哈尔滨:哈尔滨工业大学出版社,1995.[9]潘存云,唐进元.机械原理.-长沙:中南大学出版社,2011.[10]李皓月,周田朋,刘相新.ANSYS工程计算应用教程.-北京:中国铁道出版社,2003湘潭大学兴湘学院毕业论文(设计)评阅表学号2010963028 姓名谭磁安专机械设计制造及其自动化毕业论文(设计)题目:连杆机构的有限元分析湘潭大学兴湘学院毕业论文(设计)鉴定意见学号2010963028 姓名谭磁安专业机械设计制造及其自动化毕业论文77 页图表30 张目录摘要............................................................................................ 错误!未定义书签。

SolidWorks有限元分析解析 ppt课件

2021/3/26

20

SolidWorks有限元分析解析 ppt课件

13.4.1 规则说明

数控加工模块包括的加工规则有钻孔规则、碾磨规则、 车削规则、钣金规则和标准孔大小,分别介绍如下:

(1)钻孔规则: (2)碾磨规则: (3)车削规则: (4)钣金规则: (5)标准孔大小:

SolidWorks FloXpress 是一个流体力学应用程序, 可计算流体是如何穿过零件或装配体模型的。根据算 出的速度场,可以找到设计中有问题的区域,以及在 制造任何零件之前对零件进行改进。

使用FloXpress完成分析需要以下5个步骤: (1)检查几何体。 (2)选择流体。 (3)设定边界条件。 (4)求解模型。 (5)查看结果。

solidworks有限元分析解析1321检查几何体solidworks有限元分析解析1322选择流体solidworks有限元分析解析1323设定边界条件solidworks有限元分析解析1324求解模型solidworks有限元分析解析1325查看结果solidworks有限元分析解析133tolanalyst?tolanalyst是一种公差分析工具用于研究公差和装配体方法对一个装配元分析解析 ppt课件

13.3.3 装配体约束

2021/3/26

18

SolidWorks有限元分析解析 ppt课件

13.3.4 分析结果

2021/3/26

19

SolidWorks有限元分析解析 ppt课件

13.4 数控加工

DFMXpress 是一种用于核准 SolidWorks 零件可制造 性的分析工具。使用 DFMXpress 识别可能导致加工 问题或增加生产成本的设计区域,其主要内容有:

毕业论文参考-基于ANSYS的连杆应力有限元分析及结构优化

XXXXX毕业设计(论文)摘要众所周知,发动机是汽车一切非简单部件中最重要的部件之一。

而曲轴连杆作为发动机转换能源的重要零部件,承担着将燃料化学能转换为机械能的重点工作。

其主要作用是将来自于活塞的力传递给曲轴,使活塞的往返运动转化为曲轴的旋转运动。

在发动机运行时,连杆承受着复杂的载荷,其受力主要包含来自于活塞的压力、活塞及其自身往复运动的惯性力,而且对于这些力的大小和方向,其特征都是周期性变化的。

所以,这就要求强度及刚度对连杆都要满足。

故而需要对发动机连杆进行强度分析及结构优化。

由于计算机的快速发展,采用计算机辅助分析的方法来研究机械结构在工程领域中已广泛使用。

ANSYS是一款通用性很强且功用非常强大的有限元分析软件,故本文以ANSYS14.0为核心对发动机连杆进行了有限元应力分析。

本论文主要做了如下工作:(1)使用UG10.0软件建立了连杆的三维模型,导入ANSYS14.0软件划分网格,得到有限元分析模型。

(2)对发动机连杆进行静力学分析,得到了连杆拉压工况的的应力云图和位移云图。

(3)结合连杆受力情况,对连杆进行了结构优化设计,使其在满足相同强度条件的情况下减少重量,以达到减小惯性力及材料的目标。

本文借助于大型有限元分析软件ANSYS14.0对发动机连杆进行有限元应力分析,验证了连杆的性能及研究了连杆强度计算和优化设计方法,从静力学方面判断出连杆工作的可靠性。

关键词:曲轴连杆,有限元,强度分析,优化IXXXXX毕业设计(论文)ABSTRACTAs we all know, engine is one of the most important parts of all the complex parts of automobile. Crankshaft connecting rod, as an important part of engine power conversion, undertakes the core task of converting fuel chemical energy into mechanical energy.Its main function is to transfer the force from the piston to the crankshaft, so that the reciprocating motion of the piston can be transformed into the rotating motion of the crankshaft. When the engine works, the connecting rod bears harsh working conditions and complex loads. The force mainly comes from the gas force of the piston, the inertia force of the piston and its reciprocating motion, and the magnitude and direction of these forces show periodic changes. Therefore, it requires the connecting rod to have enough strength and stiffness. Therefore, it is necessary to analyze the strength and optimize the structure of the engine connecting rod.Because of the rapid development of computer, the method of computer aided analysis has been widely used in the field of engineering. ANSYS is a very versatile and powerful finite element analysis software, so this paper takes ANSYS14.0 as the core to carry out finite element stress analysis of engine connecting rod.The main work of this paper is as follows:(1) The three-dimensional model of the connecting rod is established by UG10.0 software, and meshed by ANSYS14.0 software, the finite element analysis model is obtained.(2) Static analysis of engine connecting rod is carried out to check the correctness of finite element model and boundary conditions, and stress nephogram which is in accordance with actual working conditions is obtained.(3) Optimized design of the connecting rod in combination with the force of the connecting rod, so that the weight of the connecting rod can be reduced under theIIXXXXX毕业设计(论文)same strength condition, in order to achieve the purpose of reducing inertial force and material.In this paper, the finite element stress analysis of engine connecting rod is carried out by means of the large-scale finite element analysis software ANSYS14.0. The performance of the connecting rod is verified, the strength calculation and the optimization design method of the connecting rod are studied, and the reliability of the connecting rod is judged from the static aspect.KEY WORDS:crankshaft connecting rod, finite element, strength analysis, optimizationIIIXXXXX毕业设计(论文)目录摘要 (I)ABSTRACT ......................................................................................................................I I 目录 . (IV)第一章绪论 (1)1.1论文研究背景和意义 (1)1.2有限元法研究现状 (1)1.3发动机连杆有限元分析研究现状 (2)1.4本章小结 (3)第二章有限元分析基础 (4)2.1有限元法介绍 (4)2.1.1有限元法发展历史 (4)2.1.2有限元法基本理论 (5)2.1.3有限元法分析步骤 (7)2.2ANSYS软件介绍 (9)2.3本章小结 (9)第三章连杆的受力分析 (10)3.1连杆受载情况及参数 (10)3.1.1连杆受力分析 (10)3.1.2已知参数 (11)3.2燃气压力计算 (11)3.3惯性力计算 (12)IVXXXXX毕业设计(论文)3.5连杆最大压应力工况受力分析 (15)3.6本章小结 (16)第四章连杆应力有限元分析与结构优化 (17)4.1连杆三维模型的建立 (17)4.1.1 UG10.0软件介绍 (17)4.1.2建立连杆三维模型 (18)4.1.3三维模型的简化 (19)4.2有限元模型前处理 (22)4.2.1三维模型的导入 (22)4.2.2材料参数的设定 (24)4.2.2单元类型的选择及网格划分 (25)4.3连杆载荷施加及边界条件 (28)4.3.1连杆载荷处理与分布 (28)4.3.1.1载荷处理 (28)4.3.1.2连杆大小端拉应力加载 (29)4.3.1.3连杆大小端压应力加载 (31)4.3.2连杆位移边界条件的确定 (34)4.4运算及结果分析 (35)4.5连杆结构优化分析 (37)4.6.1连杆优化概述 (37)4.6.2连杆优化分析 (38)4.6本章小结 (40)第五章总结与展望 (41)5.1工作总结 (41)5.2工作展望 (42)参考文献 (44)VXXXXX毕业设计(论文)致谢 (46)毕业设计小结 (47)VIXXXXX毕业设计(论文)第一章绪论1.1论文研究背景和意义以往对发动机的主要组成部件的受力分析,只能靠传统力学计算方法,大致反映这些零件受力状态,因为这些零件受力复杂且形状不规则,比如活塞、连杆、气缸、曲轴等。

连杆的有限元分析

目录第一章序言 (1)1.1课题研究的目的和意义 (1)1.2课题的分析 (1)1.3研究内容 (2)第二章有限元的基本原理及其应用 (4)2.1有限元分析概述 (4)2.2有限元分析的优缺点 (5)2.2.1有限元法的优点 (5)2.2.2有限元分析的缺点 (6)第三章连杆的工作条件及载荷的确定 (7)3.1.连杆的结构和布置 (7)3.2柴油机一般采用斜连杆的原因 (9)3.3连杆的工作条件及受力 (10)3.4连杆的材料及制造工艺 (11)第四章连杆的建模 (15)4.1SolidWorks软件介绍 (15)4.1.1概述 (15)4.1.2 SolidWorks软件的特点 (16)4.1.3 SolidWorks软件的应用 (17)4.2连杆模型的建立 (17)4.2.1创建连杆的几何模型 (18)4.2.2连杆的力学模型的建立 (32)第五章计算结果及其分析 (40)5.1最大拉伸情况的结果与分析 (40)5.1.1连杆受拉时应力结果 (40)5.1.2连杆受拉时应变结果 (41)5.1.3连杆受拉时位移结果 (43)5.2最大压缩情况的结果与分析 (44)5.2.1连杆受压时应力结果 (44)5.2.2连杆受压时应变结果 (45)5.2.3连杆受压时位移结果 (46)5.3分析总结 (46)引用文献 (49)附录(英文翻译) (51)第一章序言1.1课题研究的目的和意义连杆是发动机中传递动力的重要零件,它把活塞的直线运动转变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以输出功率。

连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的作用,工作条件比较苛刻。

现代汽车正向着环保节能方向发展,这就要求发动机连杆在满足强度和刚度的基础上,应具有尺寸小、重量轻的特点。

本文通过SolidWorks这个三维制图软件制作连杆的三维模型,然后通过COSMOSWorks软件,对连杆模型进行网格划分、加载和约束的处理,然后再进行计算分析,得出柴油机连杆在受拉和受压的两种工况下的应力、应变等分析结果。

SolidWorks有限元分析解析ppt课件

4

.

13.1.3 材质

5

.

13.1.4 分析

6

.

13.1.5 结果

7

.

13.2 FloXpress

SolidWorks FloXpress 是一个流体力学应用程序, 可计算流体是如何穿过零件或装配体模型的。根据算 出的速度场,可以找到设计中有问题的区域,以及在 制造任何零件之前对零件进行改进。

使用FloXpress完成分析需要以下5个步骤: (1)检查几何体。 (2)选择流体。 (3)设定边界条件。 (4)求解模型。 (5)查看结果。

8

.

13.2.1 检查几何体

9

.

13.2.2 选择流体

10

.

13.2.3 设定边界条件

11

.

13.2.4 求解模型

12

.

13.2.5 查看结果

Solidworks有限元 及模拟仿真仿真分析

1

.

13.1 SimulationXpress

使用SimulationXpress完成静力学分析需要以下5个 步骤:

(1)应用约束。 (2)应用载荷。 (3)定义材质。 (4)分析模型。 (5)查看结果。

2

.

13.1.1 夹具

3

.

13.1.2 载荷

.

13

.

13.3 TolAnalyst

TolAnalyst是一种公差分析工具,用于研究公差和装 配体方法对一个装配体的两个特征间的尺寸所产生的 影响。每次研究的结果为一个最小与最大公差、一个 最小与最大和方根(RSS)公差、以及基值特征和公差 的列表。

使用TolAnalyst完成分析需要以下4个步骤: (1)测量。 (2)装配体顺序。 (3)装配体约束。 (4)分析结果。

连杆的有限元分析与优化设计

连杆的有限元分析与优化设计作者:王伟一、前言CAD(Computer Aided Design计算机辅助设计)的一个重要特征是提供了对新产品模型进行分析、综合与评价的数值求解方法。

当把设计对象描述为计算机内部模型后,研究如何使产品达到性能要求、进行新产品技术指标的优化设计、性能预测、结构分析仿真的数值求解方法称为CAE(Computer Aided Experiment计算机辅助分析),这种方法已成为CAD/CAM (Computer Aided Manufacturing计算机辅助制造)集成中不可缺少的工程计算分析技术。

该技术中的核心计算方法是一种有效的数值分析方法一有限元分析。

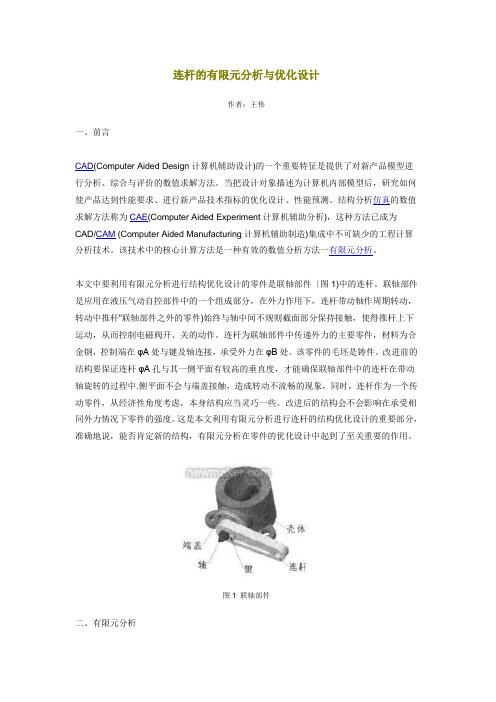

本文中要利用有限元分析进行结构优化设计的零件是联轴部件〔图1)中的连杆。

联轴部件是应用在液压气动自控部件中的一个组成部分,在外力作用下,连杆带动轴作周期转动,转动中推杆"联轴部件之外的零件)始终与轴中间不规则截面部分保持接触,使得推杆上下运动,从而控制电磁阀开、关的动作。

连杆为联轴部件中传递外力的主要零件,材料为合金钢,控制端在φA处与键及轴连接,承受外力在φB处。

该零件的毛坯是铸件。

改进前的结构要保证连杆φA孔与其一侧平面有较高的垂直度,才能确保联轴部件中的连杆在带动轴旋转的过程中.侧平面不会与端盖接触,造成转动不流畅的现象,同时,连杆作为一个传动零件,从经济性角度考虑,本身结构应当灵巧一些。

改进后的结构会不会影响在承受相同外力情况下零件的强度。

这是本文利用有限元分析进行连杆的结构优化设计的重要部分,准确地说,能否肯定新的结构,有限元分析在零件的优化设计中起到了至关重要的作用。

图1 联轴部件二、有限元分析1有限元法的基本概念有限元法(Finite Element Method,简称FEM)是一种数值离散化方法,根据变分原理求其数值解。

因此适合于求解结构形状及边界条件比较复杂、材料特性不均匀等力学问题能够解决几乎所有工程领域中各种边值问题(平衡或定常问题、动态或非定常问题),如:弹性力学、弹塑性问题疲劳与断裂分析、动力响应分析、流体力学、传热、电磁场等问题。

solidworks有限元分析16例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

基于ANSYS的汽车发动机连杆性能有限元分析

基于ANSYS的汽车发动机连杆性能有限元分析摘要:连杆是汽车发动机的重要构件和主要运动件,功用是将活塞承受的力传给曲轴,并将活塞的往复运动转变为曲轴的旋转运动。

连杆工作过程中承受装配载荷和交变载荷的作用还有气缸内气体压力,惯性力、轴承摩擦和磨损等。

所以要求连杆具有足够的抗疲劳强度、抗冲击,足够的强度和刚度。

构件图如下图1.1所示。

通过有限元分析结果可知连杆存在的问题及结构的薄弱环节,为连杆优化设计、结构改进和表面热处理提供理论依据。

关键词:汽车连杆;有限元分析;优化设计;1、连杆有限元分析的理论基础图1.1 汽车发动机连杆1.1静力学分析理论当连杆加载和约束时,利用平衡条件和边界条件将各个单元按原来的结构重新连接起来,形成整体的有限元方程:{K}{q}={f}式中{K}—整体结构的刚度矩阵;{q}—节点位移列阵;{f}—载荷列阵.解该有限元方程就可以得到最后分析时所需的各单元应力及变形值。

1.2模态分析理论模态分析研究系统是在无阻尼自由振动情况下系统的自由振动,用于确定结构的振动特性,是谐响应分析的基础,固有频率和主振型是振动系统的自然属性。

系统的运动微分方程可表示为:[M]{X(t)}+[K]{x(t)}=0弹性体的自由振动可分解为一系列简谐振动的叠加,因此,解可设为:X(t)=φcosω(t-t0)式中:ω为简谐振动的频率;t为时间变量;t0为由初始条件确定的时间常数。

代入得到特征值和特征向量分别对应系统的固有频率和主振型。

2、基本分析过程2.1模型绘制并导入:利用solid works进行构件的仿真设计,画出连杆的模型。

并将得到的模型导入至ANSYS软件中,如图3.1所示:图3.1 导入至ANSYS软件的连杆模型2.2主要材料属性定义:如图所示连杆结构,连杆厚度1.5cm,过渡圆角0.25cm,材料属性为弹性模量E=3.0e7(Mpa),泊松比0.3,材料为40Cr,密度ρ=7800kg/m3;具体步骤如下:选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令。

连杆的有限元分析及优化

连杆的有限元分析及优化*****学号: *******目录目录 (2)1.优化设计基础 (3)1.1优化设计概述 (3)1.2优化设计作用 (3)1.3优化设计流程 (3)2.问题描述 (4)3.问题分析 (4)4.结构静力学分析 (5)4.1创建有限元模型 (5)4.2创建仿真模型并修改理想化模型 (6)4.3定义约束及载荷 (6)4.4求解 (7)5.结构优化分析 (8)5.1建立优化解算方案 (8)5.2优化求解及其结果查看 (9)6.结果分析 (11)7.案例小结 (11)1. 优化设计基础1.1 优化设计概述优化设计是将产品/零部件设计问题的物理模型转化为数学模型,运用最优化数学规划理论,采用适当的优化算法,并借助计算机和运用软件求解该数学模型,从而得出最佳设计方案的一种先进设计方法,有限元被广泛应用于结构设计中,采用这种方法任意复杂工程问题,都可以通过它们的响应进行分析。

如何将实际的工程问题转化为数学模型,这是优化设计首先要解决的关键问题,解决这个问题必须要考虑哪些是设计变量,这些设计变量是否受到约束,这个问题所追求的结果是在优化设计过程要确定目标函数或者设计目标,因此,设计变量、约束条件和目标函数是优化设计的3个基本要素。

因此概括来说,优化设计就是:在满足设计要求的前提下,自动修正被分析模型的有关参数,以到达期望的目标。

1.2 优化设计作用以有限元法为基础的结构优化设计方法在产品设计和开发中的主要作用如下:1)对结构设计进行改进,包括尺寸优化、形状优化和几何拓扑优化。

2)从不合理的设计方案中产生出优化、合理的设计方案,包括静力响应优化、正则模态优化、屈曲响应优化和其他动力响应优化等。

3)进行模型匹配,产生相似的结构响应。

4)对系统参数进行设别,还可以保证分析模型与试验结果相关联。

5)灵敏度分析,求解设计目标对每个设计变量的灵敏度大小。

1.3 优化设计流程不同的优化软件其操作要求及操作步骤大同小异。

基于Solid Works的拾取杆有限元分析及优化设计

Vol.8 No.8 Aug. 2018第8卷 第8期 2018年8月The Journal of New Industrialization新 型 工 业 化基于SolidWorks 的拾取杆有限元分析及优化设计朱晓晨,周律(上海理工大学机械工程学院,上海 200093)摘要:拾取装置一般根据其所需拾取零件的基本外形来确定设计方案,本文研究的拾取装置中的拾取杆用于拾取管材、棒料类零件。

首先介绍了拾取杆在拾取装置中的工作情况,对拾取杆进行初步设计及分析,通过SolidWorks 软件对其建模并进行运动仿真观察拾取杆在工作中的状态,再运用Simulation 分析功能对拾取杆在工作过程中的两种情况进行有限元分析,最终通过SolidWorks 的优化功能对拾取杆模型进行了优化设计,得到了较为合理的拾取杆尺寸。

该方法可行、有效,对类似结构的改进设计具有一定的参考价值。

关键词:拾取;杆件;运动仿真;有限元分析;优化设计中图分类号: TH122 文献标志码: A DOI: 10.19335/ki.2095-6649.2018.8.009Finite Element Analysis and Optimization Designof Pickup Bar Based on SolidWorksZHU Xiao-chen, ZHOU Lü(University of Shanghai for Science and Technology, College of Mechanical Engineering, Shanghai 200093)ABSTRACT: The picking device generally determines the design scheme according to the basic shape of the pick-upparts needed. The pickup rod in pickup device studied in this paper is used for picking up pipes and bar parts. Firstly, the work situation of pickup rod in the pickup device is introduced. The pickup rod is designed and analyzed preliminarily. The pickup rod is modeled and simulated by SolidWorks software to observe its working state. Then the Simulation analysis function is used to analyze the two conditions of the pickup rod in the working process. Finally, the pickup bar model is optimized through the optimization function of SolidWorks, and a reasonable pickup rod size is obtained.The method is feasible and effective, and has a certain reference value for improving the design of similar structures.KEY WORDS: Pickup; Bar; Motion simulation; Finite element analysis; Optimization design0 引言在现代制造业中,为了提高工作效率,各厂商普遍会关注生产加工过程中的自动化程度[1-5]。

连杆工艺设计及有限元分析(有cad原图)

本科毕业设计论文题目连杆工艺设计及有限元分析目录摘要 (3)ABSTRACT (4)第一章绪论 (5)1.1课题研究的意义 (5)1.2国内外现状 (5)1.3论文的章节安排 (6)第二章连杆零件的分析 (7)2.1连杆的作用 (7)2.2连杆的结构特点 (7)2.3连杆的工艺分析 (7)2.4连杆的材料和毛坯 (9)第三章连杆零件的工艺编制 (10)3.1连杆机械加工工艺过程 (10)3.2连杆工艺过程的安排 (22)3.3连杆工艺设计存在的问题 (15)3.3.1工序安排 (15)3.3.2定位基准 (15)3.3.3夹具使用 (15)3.3.4切削用量的选择原则 (15)3.4连杆机械加工工序卡片 (11)第四章连杆受载荷情况下的有限元分析 (27)4.1 连杆的有限元分析过程和结果................................... 错误!未定义书签。

第五章总结与展望 . (27)5.1 论文总结 (39)致谢 (40)参考文献 (41)毕业设计小结 (42)摘要连杆是主要传动件之一,本文主要论述了连杆的加工工艺及有限元分析。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

本次设计通过AUTOCAD画出零件图,并且进行工艺编制。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,且连杆的刚性比较差,容易产生变形。

并且用PRO/E 对连杆做有限元分析,查看连杆的受力情况。

关键字:CAD,工艺编制,有限元分析ABSTRACTLinkage is one of the main transmission parts, this article discusses the link processing technology and finite element analysis. Link dimensional accuracy, position accuracy and shape accuracy requirements are high, and the relatively poor rigidity of the connecting rod, easily deformed, and therefore arranged in the process, the rough finishing process requires the separation of the major surfaces. Gradually reduce the allowance, cutting forces and internal stress and distortion correction after processing, we can finally meet the technical requirements of the part.The design of the parts diagram drawn by AUTOCAD, and perform process planning. Link dimensional accuracy, position accuracy and shape accuracy requirements are high, and the relatively poor rigidity of the link easily deformed. And using PRO / E for the link to do finite element analysis, see link stress situation.KEY WORDS: CAD,Process planning ,Finite Element Analysis第一章绪论1.1课题研究的意义随着科学技术的发展,我们的生活越来越便捷。

基于SolidWorks软件的连杆有限元分析与优化设计_图文(精)

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011基于SolidWorks 软件的连杆有限元分析与优化设计王莺1,叶菁2(1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012摘要:CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77文献标志码:A文章编号:1008-536X (201104-0051-03Finite Element Analysis and Optimization Design of Connecting RodBased on SolidWorksWANG Ying 1,YE Jing 2(1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,ChinaAbstract :CAE (computer-aided analysis is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Keywords :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助项目(XKY-201105作者简介:王莺(1978-,女,浙江杭州人,讲师.主要从事CAD /CAM 及虚拟产品设计开发的研究工作.0引言在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软件应用分析能力大幅提高的今天,CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本[1-2].SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析功能[3].而CAE 的核心计算方法就是有限元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到系统计算出的结构反应(变形、应力等.如果计算的结果不符预期,那么用户就可修改参数再次分析,直到达到可接受的设计值为止[4].连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求.1连杆的设计要求连杆的结构尺寸见图1,材料为1060铝合金,若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm.2连杆的几何建模根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.3连杆应力分析条件的设置应力分析条件主要是定义材质、约束、载荷等.3.1指定零件的材料我们进入SolidWorks 下的COSMOSXpress 应力分析界面,根据设计要求,从数据库中选取连杆的材料为1060铝合金,见图3.图3定义材料界面3.2定义约束和载荷因为连杆是以双空心圆头来圈连其他零件,所以先假设固定小圆端(即对小圆这端加约束,约束的面在所有方向都受到约束.点取小圆端轴孔的两个半圆柱面,表示该处是固定面.而在大圆那端加载荷.点取大圆轴孔的内圆面,表示该处是载荷面,应用力9800N 垂直于所选的内圆面,使用统一分布,见图4、图5.4连杆有限元分析在定义了材质、约束和载荷后,就可进行应力分析.系统会对实体模型进行网格化.实体模型的网格化包含两个基本的阶段过程.在第一阶段中,网格生成器将节点放置在边界上.此阶段称为“曲面网格化”.如果第一阶段成功,那么网格生成器会开始第二阶段,即在零件内部生成节点,使用四面体元素来填补体积并在边在线放置边中间的节点.随后系统会自动进行有限元分析[5].4.1应力及变形结果连杆的应力和位移分布见图6、图7,并可通过按钮观看应力变形和位移变形的动态效果,从图中可知,最大应力为1.402ˑ107N /m 2,最大位移变形为0.007523mm.25浙江水利水电专科学校学报第23卷4.2分析结果根据所指定的参数,在连杆的分析及计算中,得到最低安全系数值为1.96741,连杆的安全系数>1.0,就表示使用的材料是安全的.5结构优化设计设计要求施力后的变形量不得超过0.005mm,分析结果为0.007523mm.因此我们需要在载荷、材料和约束条件不变的情况下,对其结构进行优化,使之满足要求.修正大圆外直径值尺寸,将Φ76改为Φ70.系统将会自动对其结构重新进行有限元分析和检查,应力及变形结果见图8、9.从图中可看出改变结构后最大应力为1.574ˑ107N/m2,最大位移变形为0.002772mm.从分析结果看,应力情况结构改变前后变化不大,而位移满足设计要求.连杆的最低安全系数为17.5233,连杆的安全系数>1.0.说明此次结构的优化设计是成功的.可多次对连杆的结构参数进行优化,以获得满足设计条件的最优值.基于篇幅原因,本文在此不再赘述.6结论三维软件SolidWorks中的有限元分析工具COSMOSXpress让用户可直接在计算机上测试产品,而不需要进行昂贵又费时的实物测试,这就可以大大缩短产品的开发周期.本文利用SolidWorks 提供的COSMOSXpress工具对连杆进行有限元分析、计算,并根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.参考文献:[1]曹岩,李建华.SolidWorks2004产品设计实例精解[M].北京:机械工业出版社,2004.[2]博嘉科技.SolidWorks设计与应用[M].北京:电子工业出版社,2004.[3]SolidWorks公司.SolidWorks装配体建模[M].北京:机械工业出版社,2009.[4]谭雪松,唐小虎,钟廷志,等.SolidWorks中文版机械设计[M].北京:人民邮电出版社,2008.[5]刑启恩.SolidWorks工业设计与案例精粹[M].北京:机械工业出版社,2007.35第4期王莺等:基于SolidWorks软件的连杆有限元分析与优化设计。

基于SolidWorks设计及有限元分析在机械工程中的应用

基于SolidWorks设计及有限元分析在机械工程中的应用作者:周学斌一、引言南阳锐欣石油机械公司的工程技术人员在近几年的设计技术应用中不断将现行的优秀设计软件应用在实际产品的设计中,从以前的手工制图,到现在利用多种设计软件如Auto CAD 软件、SolidWorks软件、Pro/E软件等,通过不断将这些软件应用在工作中,大大减少了设计失误,提高了设计效率,降低了设计成本,缩短了设计周期,更好的有益于企业产品质量与效益的提高。

在这些现代机械设计软件中,我们可以更好的利用先进的设计理论与方法极大的提高设计时效。

与以往的手工制图相比,现代设计软件完全可以实现设计结论展现设计思想,设计过程体现设计思路。

设计分析查找设计失误,设计报告验证设计成果。

为了更好的验证设计成果,需要对所设计的产品进行有限元分析。

在当前的许多设计软件中有的能够自身进行有限元分析,如SolidWorks软件、Pro/E软件等,还有专门用于有限元分析的软件,如ANSYS、NSTRAN等,但是由于这些专业分析软件的机械CAD功能相对较差,往往难以完成复杂模型的建模与分析,因此大大影响了工作效率。

而SolidWorks拥有功能强大的机械CAD模块,且有较好的零件连接性能,还拥有更全面性的工具,可以推动产品的创新,以及通过Intemet与人员和信息实现互通功能,再利用其系统提供的有限元分析模块,就可以方便、快捷的完成有限元分析的前处理工作,然后将建好的有限元模型导入到相应的仿真分析插件中进行分析、计算、再优化、形成结论。

还可以验证设计中的错误,检查装配零部件的干涉情况,大大提高个人乃至整个有限元分析工作过程的效率。

本文就泥浆罐的参数化设计及个别重要零部件为例,来说明SolidWorks软件设计的方便性与高效性。

二、SolidWorks的设计特点SolidWorks具有强劲的实体建模能力和易用友好的Windows界面,形成了三维产品的设计标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011

基于SolidWorks 软件的连杆有限元分析与优化设计

王

莺1,叶

菁

2

(1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012

摘要:CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量,

降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键

词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77

文献标志码:A

文章编号:1008-536X (201104-

0051-03Finite Element Analysis and Optimization Design of Connecting Rod

Based on SolidWorks

WANG Ying 1,YE Jing 2

(1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou

310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,China

Abstract :CAE (computer-aided analysis is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Key

words :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization

收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助

项目(XKY-201105作者简介:王莺(1978-,女,浙江杭州人,讲师.主要从事

CAD /CAM 及虚拟产品设计开发的研究工作.

0引言

在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去

开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软

件应用分析能力大幅提高的今天,

CAE (计算机辅助分析已是产品开发中不可或缺的环节.利用

CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本

[1-2]

.

SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析功能

[3]

.而CAE 的核心计算方法就是有限

元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到

系统计算出的结构反应(变形、应力等.如果计算的结果不符预期,那么用户就可修改参数再次分

析,

直到达到可接受的设计值为止[4]

.连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求.

1连杆的设计要求

连杆的结构尺寸见图1,材料为1060铝合金,

若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm.

2连杆的几何建模

根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.

3

连杆应力分析条件的设置

应力分析条件主要是定义材质、约束、载荷等.3.1

指定零件的材料

我们进入SolidWorks 下的COSMOSXpress 应力

分析界面,根据设计要求,从数据库中选取连杆的材料为1060铝合金,见图

3.

图3定义材料界面

3.2定义约束和载荷

因为连杆是以双空心圆头来圈连其他零件,所

以先假设固定小圆端(即对小圆这端加约束,约束的面在所有方向都受到约束.点取小圆端轴孔的两

个半圆柱面,表示该处是固定面.而在大圆那端加载荷.点取大圆轴孔的内圆面,表示该处是载荷面,应用力9800N 垂直于所选的内圆面,使用统一分布,见图4、图

5.

4连杆有限元分析

在定义了材质、约束和载荷后,就可进行应力

分析.系统会对实体模型进行网格化.实体模型的网格化包含两个基本的阶段过程.在第一阶段中,网格生成器将节点放置在边界上.此阶段称为“曲面网格化”.如果第一阶段成功,那么网格生成器会

开始第二阶段,即在零件内部生成节点,使用四面体元素来填补体积并在边在线放置边中间的节点.

随后系统会自动进行有限元分析[5]

.4.1

应力及变形结果

连杆的应力和位移分布见图6、图7,并可通过按钮观看应力变形和位移变形的动态效果,从图中

可知,最大应力为1.402ˑ107N /m 2,最大位移变形为0.007523mm.

2

5浙江水利水电专科学校学报第23卷

4.2分析结果

根据所指定的参数,在连杆的分析及计算中,得到最低安全系数值为1.96741,连杆的安全系数>1.0,就表示使用的材料是安全的.

5结构优化设计

设计要求施力后的变形量不得超过0.005mm,分析结果为0.007523mm.因此我们需要在载荷、材料和约束条件不变的情况下,对其结构进行优化,使之满足要求.修正大圆外直径值尺寸,将Φ76改为Φ70.系统将会自动对其结构重新进行有限元分析和检查,应力及变形结果见图8、9.从图中可看出改变结构后最大应力为1.574ˑ107N/m2,最大位移变形为0.002772mm.从分析结果看,应力情况结构改变前后变化不大,而位移满足设计要求.连杆的最低安全系数为17.5233,连杆的安全系数>1.0.说明此次结构的优化设计是成功的.可多次对连杆的结构参数进行优化,以获得满足设计条件的最优值.基于篇幅原因,本文在此不再赘述

.6结论

三维软件SolidWorks中的有限元分析工具COSMOSXpress让用户可直接在计算机上测试产品,而不需要进行昂贵又费时的实物测试,这就可以大大缩短产品的开发周期.本文利用SolidWorks 提供的COSMOSXpress工具对连杆进行有限元分析、计算,并根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.

参考文献:

[1]曹岩,李建华.SolidWorks2004产品设计实例精解[M].北

京:机械工业出版社,2004.

[2]博嘉科技.SolidWorks设计与应用[M].北京:电子工业出版

社,2004.

[3]SolidWorks公司.SolidWorks装配体建模[M].北京:机械工业出版社,2009.

[4]谭雪松,唐小虎,钟廷志,等.SolidWorks中文版机械设计[M].北京:人民邮电出版社,2008.

[5]刑启恩.SolidWorks工业设计与案例精粹[M].北京:机械工业出版社,2007.

35

第4期王莺等:基于SolidWorks软件的连杆有限元分析与优化设计。