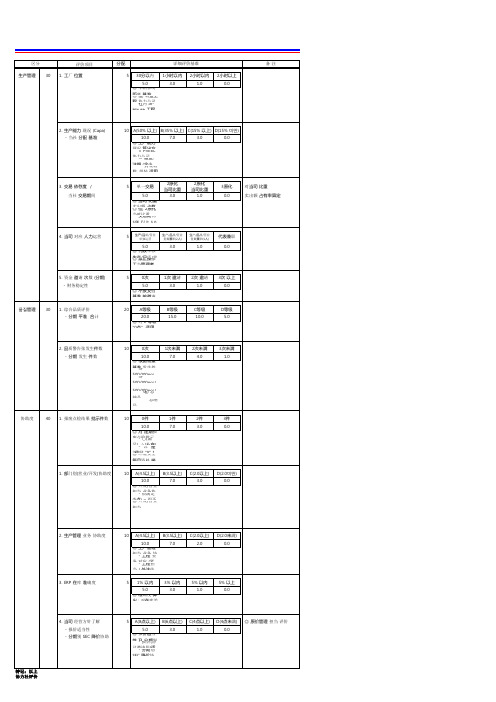

协力厂商评价基准

协力厂商评估作业标准(内容)

报表 协力厂商品质评

估核表 协力厂商符合

RoHS 保证书 物料买卖合约书

作业流程

输出(表单)

寻找厂商 资料建立

适合的供货商

协力厂商基本资料表 物料买卖合约书

OK

审核

需評鑑評估

不需评鉴 协力厂商基本资料表 物料买卖合约书

NG

评鉴

評估

厂商评估(复核)记录表 评核等级判定表

相关文件

OK

合格登录

定期考核

厂商年度审查计划表 协力厂商评估(复核)记录

表 厂商品质记录月报表 协力厂商品质评核表

记录存档

厂商评鉴一览表 评核等级判定表 厂商评估(复核)记录表 厂商年度审查计划表 厂商辅导记录表 厂商品质记录月报表 协力厂商品质评估核表 ◆ 协力厂商符合 RoHS 保证

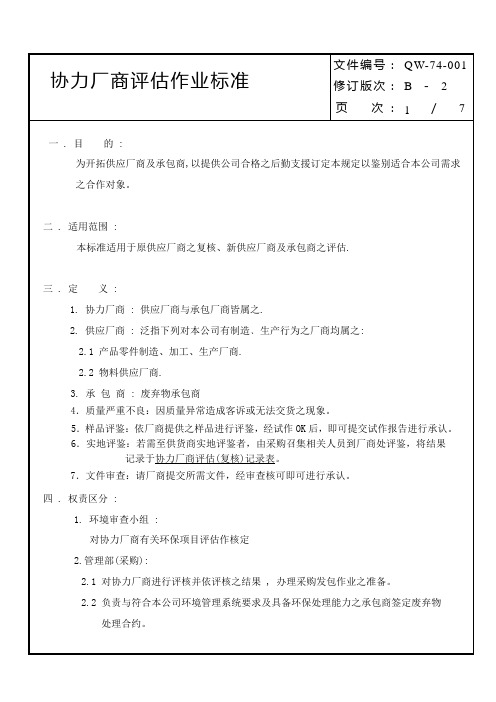

协力厂商评估作业标准

文 件 编 号 : QW-74-001 修订版次 : B - 2 页 次: 4 / 7

1.9 评鉴合格之厂商需定期复核 , 复核事宜由管理部会同评核部门订定计划,提供厂商

年度审查计划表,由相关权责单位每年进行一次 ,如一年内无重大品质不良事件者 ,

得免除复核。本标准发行前之现有厂商由管理部会同评核部门订定计划评估。

表单执行。 11.协力厂商若发生合并、收购、加盟之变化则需重新审核其合格供应商资格 12.协力厂商若超过一年以上未有交易及进料者,再次合作时需依内容 1.5 重新审核其合

格供应商资格 13.当顾客有指定之供应商时,应依从顾客承认之供应商中采购产品、材料及零件。 14.若供应商不能按时交货,对交非车厂零件影响到生产断线及客户订单受影响时,则开出

四 . 权责区分 : 1. 环境审查小组 : 对协力厂商有关环保项目评估作核定 2.管理部(采购): 2.1 对协力厂商进行评核并依评核之结果 , 办理采购发包作业之准备。 2.2 负责与符合本公司环境管理系统要求及具备环保处理能力之承包商签定废弃物 处理合约。

LG协力社工厂审查评分基准

4m변경품 실시 이력관리 4m변경의 lg신고,승인후 작업 서류내용?

신고 내용회신 100%?

TOTAL (7分)

結果

Fast Growth Fast Innovation

Great Company Great people

工厂审查Check Sheet

4.各种文件(File)的管理状态是否良好 (File 目录,位置表示等)

★从事人

员离职 率

5.量品,不良品的区分是否明确的区分了

1.协力公司从事人员的离职率是 (评价前季度总辞职人数 /总从事人员数) A(5%以下) B(5%~10%) C(10%~20%)

D(20~30%)

E(30%以上)

準備 書類

2.0

4. 模具, JIG为了程度管理是否定期的检查

1.是否有开发部品 List, Event是否被管理)

2.开发部品的自体检查是否实施

开发管理

2.0

3.是否保管有关开发部品的资料并活用(初品)

4.不合格部位改善后是否适用量产

1.4M变更管理的 Rule是否制定

2.是否设定4M管理项目并确认了

4M 管理 3.是否对4M变更品实施履历管理

3.0

현장전체 CTQ/CTP관리,눈관리?

CTQ/CTP관리 제도,Check관리 ? 공정능력산출 (Z값,CPk값?

산포변화의 CPk 원인분석개선여부? 검사항목의 확인및 설정결과 기록관리?

주기설정및 시료량 관리되는가?

2.0

불량발생시 조치및기준 여부? 만성불량의 이력관리? 2차vendor 월 실시여부?

协力公司评价日程评价者协力会社参与者总分诊断等级总和判定区分评价项目配分地方準備責任人经营部门205s活动品质部门60基本15qa技能及人员4m管理检查管理10iqcoqc現況管理表6tool管理10timecheck自主順次檢査osd10

供应厂商评鉴成绩评分基准

定位良好整理有序

符合5S要求

设备

没自制力

部份外危机械老旧

有自制力但维护不足

有自制力维护良好

工厂安全性高

从业员

10人

20人

30人

40人以上

100人以上

技术性

不符

部份符合

符合

专业

先进

交通

1天以上

1天来回

半天来回

2H内来回

IH内来回

交期

不详

3个月以上

30天-20天

20天

10天

付款条件

予付全部款

厂商评鉴成绩评分基准

(1)依第三方作业程序( 5.2.2评估须要作成)于协力厂评估时必配本表执行唯代理商者,不适用但符合5.2.3

(2)评分基准

项目/内容/得分

劣50分

差60分

可75分

佳85分

优95分

厂房

50平方米以下

100平方米以上

500平方米以上

1000平方米以上

5000平方米以上

环境

低地区

脏乱

予付部份现金

月结20天

月结30天

月结60天

总分(1-8项)每项挑选一个之部份合计:

分:

承认

确认

制表

协力厂商管理办法

1﹒目的﹕为能对协力厂商进行评定及选择﹐以保证协力厂商能长期、稳定地提供质优、价格合理的物料及服务,特拟定此办法。

2﹒范围﹕凡为本公司之原物料供货商、加工厂及与品质有重大关系之物料、仪器设备、运输等配合厂商均属之。

3﹒定义﹕3.1协力厂商﹕原物料供应商、加工厂商及其它配合厂商合并称之。

3.2新供应商品质监查:在选择新供应商时,需对新供应商的品质体系进行符合性基淮确认的监查,来确保新供应商供货能力的满足性。

3.3定期供应商品质监查:采购需根据Q C D S评价作成年度供应商品质监查计划,来监视供应商的品质管理。

4.职责:4.1采购部:负责寻找、开发新供应商;负责考核、评鉴与管理旧供应商。

4.2品保部:4.2.1负责对新开发供应商进行实地考查、体系与质量评鉴。

4.2.2负责供应商供应质量的检验与统计、问题的反馈与改进跟踪、年度审核等工作。

4.2.3负责对年度供应商品质的统计与分析,对不合格供应商的整改、辅导与管理工作。

4.2.4负责合格供应商可以采购系统的激活及不合格供应商不可采购系统的锁定。

4.3研发部:对新供应的技术资料输出,新供应商送样确认,新供应商的评审。

5﹒流程﹕无6﹒作业程序﹕6.1供应商变更及新增的时机:①现有供应商的产能与公司生产产能无法匹配,不能满足公司业务发展的需要时;②供应商经公司定期评审或临时评审被降级为C级供应商且经整改亦无法达到公司要求或者被确定为淘汰供应商时;③供应商发生重大品质事故且无法整改或整改达不到公司要求时;④供应商与公司合作的意愿下降或无合作意愿时;⑤公司成本下降控制需求时;⑥产品更新,需寻求新供应商配合时;⑦为防备供应商链短缺,需进一步储备供应商时;备注:任何由于品质、交期、服务问题需更换供应商时,必须把目前供应商问题的根本原因找出,且同时对老供应商及将要导入的新供应商进行对比评估作出判定,确定老供应商针对品质、交期、服务问题已无法改进,而新供应商确实可以达到保证时,才可导入切换。

协力厂商评鉴评分报告

出 货 管 制 (合计得分:

分)

12.对于成品出货稽核之工作,是否明文规定其检验计划及测试方法? * 抽样频率及样本数大小足够吗?

13. 是否有完整出货检验及测试记录? 14.厂商是否有分析由客户退回的不良产品,并判定其不良模式,而采取适当改善方法. 15.产品的搬运、仓储及包装作业会影响产品质量吗?

18.

动积极性 (合计得分:

分)

19.厂商是否能明确地提出需求,及改善建议?

19.

20. 厂商是否研究对瀚诚潜在有利之产品制程及服务?

20.

厂商评鉴规则

1.符合瀚诚VQM厂商质量管理要求的条件为每项至少得 3 分,系统评鉴个别总分至少要 60 分.

2.针对 3 分以下的项目,厂商必须提出改进计划.

评鉴说明及厂商意见

分)

7.厂商用何种管制方式来管制制程,及各站的检验?评估这些管理的适切性。 8.检验及试验是否遵照作业说明而执行?记录完整吗? 9.制程上如有变异或不良品出现,是否立即改正?质量问题如何通知有关主管?

如何证明改正措施有效?评估这项系统的完整性。

10.对于产品重要特性及制程上的管制点及制程能力是否应用统计品管? 重要特性如何选定? 11.厂商是否有不断改善质量计划来改善制程?

分)

19.有关工程改善建议,厂商是否能正确地配合瀚诚的代表?

20.厂商是否主动积极提出改善生产力或质量的方法之建议?

厂商评鉴规则

1.符合瀚诚VQM厂商质量管理要求的条件为每项至少得 3 分,系统评鉴个别总分至少要 60 分.

2.针对 3 分以下的项目,厂商必须提出改进计划.

评鉴说明及厂商意见

项目

叙述

信 赖 性 保 证 (合计得分:

分)

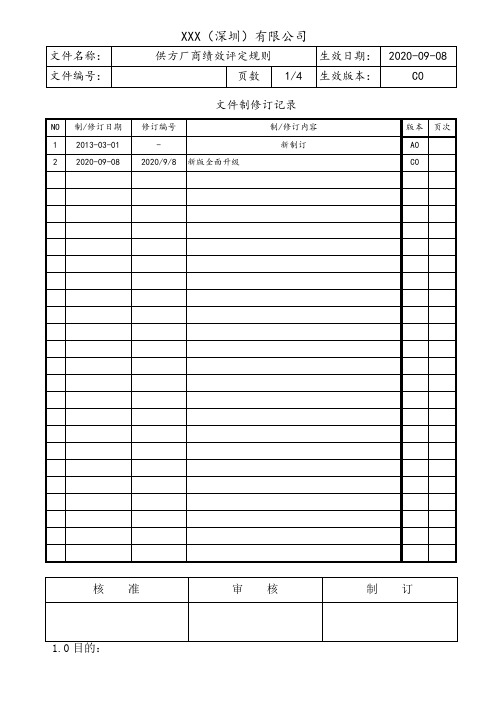

供方厂商绩效评定规则

文件制修订记录为鼓励供方/协力厂商提高其产品质量,提升对ROHS要求和环境的管控、交期达成、服务配合度及管理能力,改善其企业体制并降低成本,满足本公司品质要求,以建立彼此共存共荣之合作关系及向顾客报告纳入品质状况。

2.0适用范围:适用于公司规格或需求而生产的供方、客户/协力厂商;但当月交货批数未达3批之原材料厂商或协力厂商,不列入当月考评。

3.0参考文件:3.1《采购控制程序》3.2《委外加工控制程序》4.0职责:4.1IQC:负责统筹对客供部品厂商(原材料厂商)/协力厂商提供的产品的质量/ROHS/环境及纠正和预防措施实施状况的资料提供,对所有评定的汇总及总评。

4.2采购:负责对协力厂商交期及服务状况的管控并进行评定。

5.0定义:协力厂商:包括为绿成提供生产原物料、辅料的供应商及产品相应工序的外发加工厂。

客供部品厂商(原材料厂商):包括所有发订单至绿成生产的客户提供物料的协力厂商;每月绩效评比表中,名称为:XX(客户名)厂商。

6.0程序:6.1协力厂商:6.1.1品质状况评分:本项评定总分值60分,计算公式如下:IQC进料合格批/进料总批*60=受入检查品质得分6.1.1.1物料来料品质问题造成生产投诉一次扣5分6.1.1.2物料来料品质问题造成本公司客户投诉或退货一次扣10分6.1.2交期状况评分:本项评定总分30分,计算公式如下:准时交货次数/应交次数)*30=交期得分。

6.1.3服务状况评分:本项评定总分10分,如下:好(10分)一般(5分)差(0分)6.1.3.1对反映问题主动及时处理(10分)(规定时间内回答者)6.1.3.2对反映问题不及时处理(5分)(超过规定期限,但在一个月内回复)6.1.3.3对反映问题超出一个月,但在三个月内回复(0分)6.1.3.4自购料供应商交期、服务评分由采购部进行,外发厂交期、服务评分由生产管理课进行评比。

6.2客供部品厂商(原材料厂商):6.2.1品质状况得分本项评定总分值70分,计算公式如下:(进料合格批数/进料总批数)*70=受入检查品质得分6.2.1.1因物料来料问题造成生产投诉一次扣5分6.2.1.2因物料来料问题造成最终客户投诉或退货一次扣10分6.2.2服务状况评分:本项评定总分30分,如下:好(21-30)一般(10-20)差(10分以下)6.3以上评定每月统计一次,由IQC进行汇总评定,并评出等级,6.3.1供方/协力厂商综合质量/ROHS/环境、交期及服务各项得分算出总分,6.3.2客户综合质量/ROHS/环境、服务各项得分算出总分,级别划分如下:A级:85分-100分,优秀,请保持;B级:70分-84分,良好,需改善提升;C级:70分以下,差,将评定结果发送供应商要求其进行改善,并在下月跟进结果,如连续两个月被评为“C”级,将安排对供应商现场监查,督促其品质改善。

供应商评估标准B

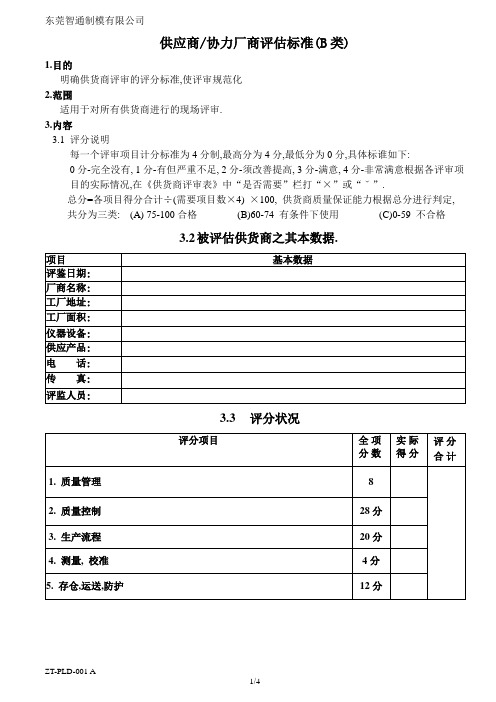

供应商/协力厂商评估标准(B类)

1.目的

明确供货商评审的评分标准,使评审规范化

2.范围

适用于对所有供货商进行的现场评审.

3.内容

3.1评分说明

每一个评审项目计分标准为4分制,最高分为4分,最低分为0分,具体标谁如下:

0分-完全没有, 1分-有但严重不足, 2分-须改善提高, 3分-满意, 4分-非常满意根据各评审项目的实际情况,在《供货商评审表》中“是否需要”栏打“×”或“ˇ”.

总分=各项目得分合计÷(需要项目数×4) ×100, 供货商质量保证能力根据总分进行判定, 共分为三类: (A) 75-100合格(B)60-74 有条件下使用(C)0-59 不合格

3.2被评估供货商之其本数据.

3.3评分状况

3.4供货商评审表。

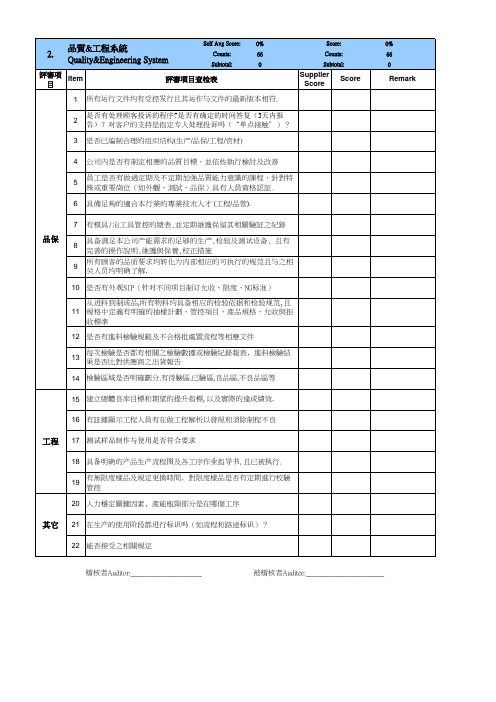

外包商(协力厂商)品质、工程系统评鉴表

Score

是否有处理顾客投诉的程序?是否有确定的时间答复(3天内报 2 告)?对客户的支持是指定专人处理投诉吗(“单点接触”)?

3 是否已编制合理的组织结构(生产/品保/工程/资材)

4 公司內是否有制定相應的品質目標,並依些執行檢討及改善 員工是否有做過定期及不定期加強品質能力意識的課程,針對特

5 殊或重的適合本行業的專業技朮人才 (工程/品管).

2.

品質&工程系統 Quality&Engineering System

Self Avg Score:

0%

Counts:

66

Subtotal:

0

評審項 目

Item

評審項目查检表

1 所有运行文件均有受控发行且其运作与文件的最新版本相符.

Score:

Counts:

Subtotal:

Supplier Score

11 規格中定義有明確的抽樣計劃、管控項目、產品規格、允收與拒 收標準

12 是否有進料檢驗規範及不合格批處置流程等相應文件

每次檢驗是否都有相關之檢驗數據或檢驗紀錄報表﹐進料檢驗結 13 果是否比對供應商之出貨報告

14 檢驗區域是否明確劃分,有待驗區,已驗區,良品區,不良品區等

15 建立總體良率目標和期望的提升指標, 以及實際的達成績效.

22 能否接受之相關規定

0% 66 0

Remark

稽核者Auditor:_____________________

被稽核者Auditee:_______________________

品保

7 有模具/治工具管控的總表,並定期維護保留其相關驗証之紀錄

具备满足本公司产能需求的足够的生产,检验及测试设备, 且有 8 完善的操作說明,維護與保養,校正措施

协力厂商评鉴表(品管部分)

Score 厂商 客户评 Remarks 自评 鉴

Has the supplier provided adequate resources for in-house verification activities such as inspection, 3 testing,monitoring and review of processes and products?

品管(quality):

ITEM

说明

20 用做校正基准的标准器是否有正确的储藏,管理和被标准局校正? Does the corrective action request include short term/preventive action?

21 CAR是否有包括短期对策和预防措施? Are there documented procedures for control of nonconforming material?

合格与不合格产品的检验与测试状态是否可鉴别?(如 标示,标签,检验记录,测试软件,物理位置)? Does the system assure only material that has passed specified inspections or tests is utilized or sold? 17 系统是否可确保只有经过检验和测试合格的材料被使用? Are there records which give evidence that the product has passed inspection and/or test with defined 18 acceptance criteria? 是否有记录显示产品被检验或测试符合标准? Is equipment verified or re-calibrated at appropriate intervals? 19 适当的时间间隔是否有设备的校验或重新校正? correctly stored, managed and calibrated to NIST standards? 20

协力业体评价基准

◎ 对 E 等级 "0点" 适用

2. 品质警告张发生件数 - 分期 发生 件数

10

0次 10.0

1次未满 7.0

2次未满 4.0

3次未满 1.0

◎ 根据物量基准 发生件数适用. ⇒ 500,000pcs 基准 1次 适用 ⇒ 500,000pcs/月 未 满 实发生件数适用, 500,000pcs/月 以上 比率调整 예) 总纳品 750,000pcs中 2次发生 = 1.5次算出, 总纳品 2,000,000pcs中 2次发生 = 0.4次算出 40 1. 报废点检结果 批示件数 10 0件 10.0 1件 7.0 2件 3.0 3件 0.0

特记:以上协力社评价每年1月份执行一次.

2. 生产能力 现况 (Capa) - 当社 分配 基准

10

A(50% 以上) B(35% 以上) C(15% 以上) D(15% 미만) 10.0 7.0 3.0 0.0 ◎ 生产能力 现况 算出方法 = PNTEL 协力公司 Capa / 外注协力公司 全体 Capa ⇒ 镀金, 注塑 (含小物), 인몰드(含NC),镀膜, 涂装 外观镀膜, 组装 适用 2原化 当司比重 3.0 2原化 当司比重 1.0

◎ 开发/营业 担当 业务协助度 评价 - 很满足 (5点) ~ 很不满 (1点) 询问措施 ◎ 开发/营业 担当 Random 5人选定后 询问措施

2. 生产管理 业务 协助度

10

A(4.5以上) 10.0

B(3.5以上) 7.0

C(2.0以上) 2.0

D(2.0未满) 0.0

◎ 生产管理 担当 业务 协助度 评价 - 工程 业务 对应 (紧急型号 对应 / 经营者 Mind / 协助度) - 工程担当 / 外注结批 / 相关发注 担当者 Cross Check 3. ERP 在库 准确度 5 1% 以内 5.0 3% 以内 3.0 5% 以内 1.0 5% 以上 0.0

广州汽车公司协力厂商品质保证手册

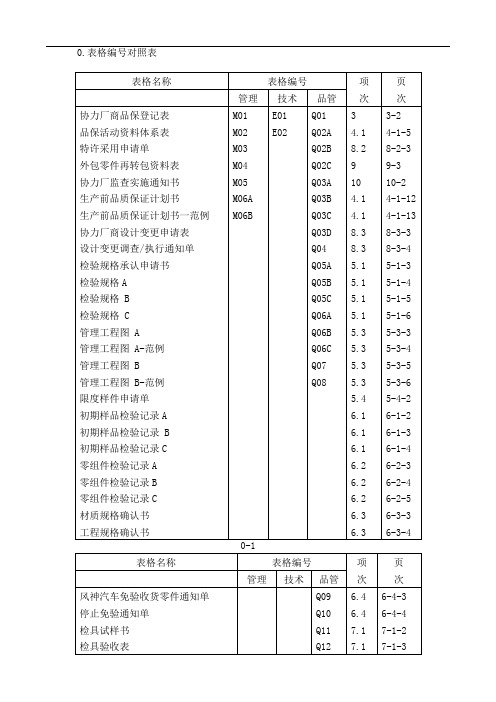

0.表格编号对照表广州风神汽车有限公司内容:目录页次1.前言/目的/适应范围 1-12.品质保证构成基准 2-13.品质保证负责人之选任 3-14.品质保证活动4-1-14.1新产品的品质保证4-1-14.2量产期的制造管理4-2-15.标准之建立5-1-15.1检验规格5-1-15.2检验方式5-2-15.3管理工程图5-3-15.4限度样件5-4-15.5作业标准书5-5-16.检验之实施6-1-16.1初期样品承认作业6-1-16.2量产期交货检验6-2-16.3材质/工程规格确认作业6-3-16.4免验作业6-4-17.一般管理7-1-17.1量具管理7-1-17.2初物管理7-2-17.3批次管理7-3-17.4特殊工程的管理7-4-18.异动管理8-1-18.1品质异常处理8-1-18.2特许采用作业8-2-18.3设计变更8-3-18.4工程变更8-4-19.重要保安零件管理 9-110.监查作业 10-111.市场品质 11-11.前言/目的/适应范围1.1前言本[协力厂商品质保证手册(Q606)]自1983年使用至今,配合本公司组织职掌异动、市场需求、协力厂商建议及各阶段之管理水准提升等因素,前后修订了三次,发行至四版。

本公司为响应政府之环保政策,推行无纸化运作,于1999年开始实施管理规范文件电子化,并将ISO文件电子化后全数重新以一版发行,本手册配合本公司最近的组织职掌异动,及文件电子化作全面重新编排修订,以第二版发行。

顾及部份协力厂商与本公司之电脑连线作业,未完善,本手册对协力厂商仍以纸版发行。

1.2目的本手册的使用目的在于表明品质保证作业,基准及广州风神汽车有限公司与协力厂商之间有关品质作业之支援与配合事宜,以期经由双方的共认与行动,达成生产符合品质要求之产品。

1.3适应范围本手册适应于与广州风神汽车有限公司订有基本合约书之所有协力厂商生产之汽车零件。

1-12.品质保证构成基准为制造符合要求之产品,维持其稳定及提高生产力,协力厂商应有符合其生产规模之品管体制,其构成基准如下:2.1品质保证活动(1)新产品的品质保证对新承制零件开发,协力厂商应进行品质规划,拟订活动管理项目,并进行追踪,以确保其品质。

协力厂商基本能力评估

I. Vendor Basic Data Reiew 【協力廠商基本資料審查】万亨达热传科技有限公司Chairman(負責人)陈泽伟洪启明Major Customers(主要顧客)富士康、七彩虹、商科、先冠杰微、讯强、8000W-10000W 元(人民币)Major Bank Account(往來銀行)东莞市塘厦镇蛟乙塘村银湖工业区Operation Date(開工日期)2003年6月热管、电脑散热器、LED 散热器、微型机箱Factory Space(工廠面積)7000MCNC加工、回焊炉、自动剖沟机、气动冲床Test/Inspection Equipment (測試/檢驗設備)热阻测试仪、恒温恒湿箱、Q-MAX测试仪等500WBuliding Type(廠房建築)楼房深圳市布吉镇吉华路345号(秀峰路口对面)Operation Date(開工日期)2010年表面处理(阳极处理)Factory Space(工廠面積)3500M自动氧化生产线、自动喷砂机、Test/Inspection Equipment (測試/檢驗設備)皮膜仪、灯箱、PH计等600WBuliding Type(廠房建築)楼房Document No. : 0274-1001-01Rev No.: 04 Page No.: 2 of 28Production Equipment(生產設備)Production Equipment(生產設備)Production Capacity(生產產能)Plant Location2(工廠所在地二)Major Products(主要產品)Production Capacity(生產產能)Remark(備註):Supplier should fill in above-mentioned data whatever plants belong to the supplier(Include Location,Major Product,Operation Date,Production Capacity,Building Type,FactorySpace).(凡是屬於該協力廠商的製造工廠,皆需填寫以上資料(包括所在地、主要產品、開工日期、生產產能、生產設備、測試/檢驗設備、廠房建築、工廠面積等),在此僅預留Company ProfilePresident(總經理)Capital (資本額)Sales Amount(年營業額)Product Line Percentage (產品線及百分比)Company Name(公司名稱)Authorized Distributor (指定代理商與經銷商)Subcontract supplier list (外包廠商清單)Plant Location1(工廠所在地一)Major Products(主要產品)Delta Electronics Company Vendor Survey ReportⅡ.Vendor Basic Data Reiew 【協力廠商基本資料審查】Item Documetation 1散热器及迷你机箱2过去3年20%~30%,未来3年30%~50%3以系统数据为准,在800PPM 以下4散热片及机箱1500PPM ,热管4000PPM5过去3年按年品质目标每年递增式管控,未来3~5年向零不良率宣战6月800W78按客户要求Date:2013-10-24Sourcing By:雷雪洪Remark Approval By:Document No. : 0274-1001-01Rev No.: 04 Page No.: 3 of 28過去三年與未來三年接單出貨的前置時間交貨方式(Hub or JIT)過去三年與未來三年的產能計劃不足五家廠商的材料類別,補足為五家廠商Content過去三年與未來三年計劃導入的產品過去三年與未來三年投入在Power supply 的新產品技術投資金額占營業額的比例過去三年客訴的PPM 水準過去三年廠內產品品質水準(PPM)過去三年品質目標達成率與未來品質計劃Delta Electronics Company Vendor Survey Report。

协力厂商评估管理

6-3.合格供应商名册(CH-PUD-0003) 6-4.VENDER SURVEY REQUEST (CH-PUD-0004)

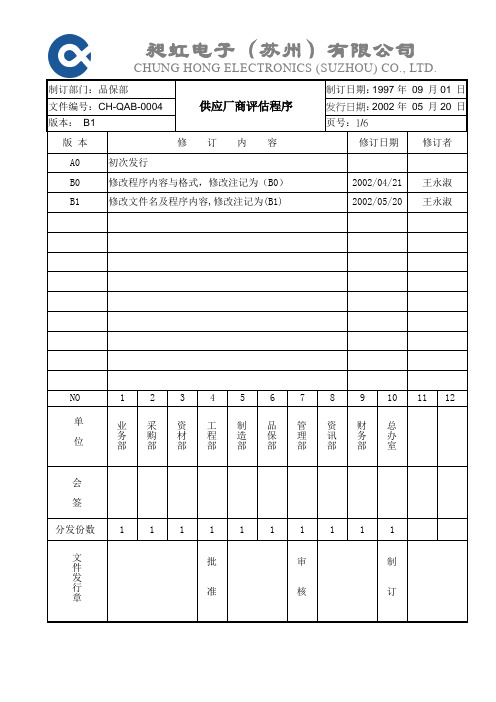

昶虹电子(苏州)有限公司

CHUNG HONG ELECTRONICS (SUZHOU) CO., LTD.

制订部门:品保部 文件编号:CH-QAB-0004 版本: B1 附表一:流程图

昶虹电子(苏州)有限公司

CHUNG HONG ELECTRONICS (SUZHOU) CO., LTD.

制订部门:品保部 文件编号:CH-QAB-0004 版本: B1 版 本 A0 B0 B1 初次发行 修改程序内容与格式,修改注记为(B0) 修改文件名及程序内容,修改注记为(B1) 2002/04/21 2002/05/20 王永淑 王永淑 修 订 内 容 制订日期: 1997 年 09 月 01 日

TYPE OF MANUFACTURING SERVICE OR PRODUCTS: _______________________________________________________

VISIT DATE: PREPARED BY: DATE: APPROVED BY:

_______________________________________________________ _______________________________________________________ _______________________________________________________ _______________________________________________________

(B1)1.目的:透过鉴定供应厂商生产力、工程能力、质量保证系统、环境状况用以取得合格的 供应厂商. (B1)2.范围:凡属新开发之供应商均属之。 3.定义:无 (B1)4.权责: 4-1. 采购部:直接与供应厂商联络,排定评估计划,审核供应厂商的产能、交货状况等, 并发出供应厂商评估报告。 4-2.品保部:负责评估供应厂商的品质管理能力。 4-3.工程部:负责评估供应厂商的生产能力与技术能力。 4-4. 品质系统部:负责评估供应厂商环境保护状况. 4-5.总经理:最终签核供应厂商评估报告,决定供应厂商是否合格。 (B1)5.作业内容: 5-1.流程图(附表一) 5-2. 采购计划安排供应厂商评估的前期工作,向供应厂商发出《供应厂商问卷调查表》 ,与 供应厂商约定具体评估的时间。 5-3. 对供应厂商进行评估前,由采购经理签核厂商评估申请表《VENDOR SURVEY REQUEST》 , 通知工程与品保部门。 5-4. 在供应厂商评估期间,品保工程师负责评估供应厂商的品质系统;工程部负责评估供 应厂商的制程能力与技术项目;采购负责评估厂商交货能力事项, 品质系统部负责 评估供应厂商环境保护状况.。 5-5. 品保/采购/工程人员对供应厂商的评估结果进行评分,并填入《供应厂商评估报告》 。 5-6.采购将《供应厂商评估报告》呈报总经理签核,并将评估结果通知厂商。 5-6-1.若供应厂商由客户指定,或低层次零件或地域限制,可不直接到厂评估,但须 具备详细工程技术及品保组织等资料, 同时须由品保及工程和采购经理级主管 在《供应厂商评估报告》的封面签核说明后,由总经理确认。 5-7. 评估报告中包括工程、品质、采购三部份,其中品质各项不得低于 70 分;工程、采购、 环境各项不得低于 60 分。对于评估分数不达要求者,可由总经理批示,或视采购需

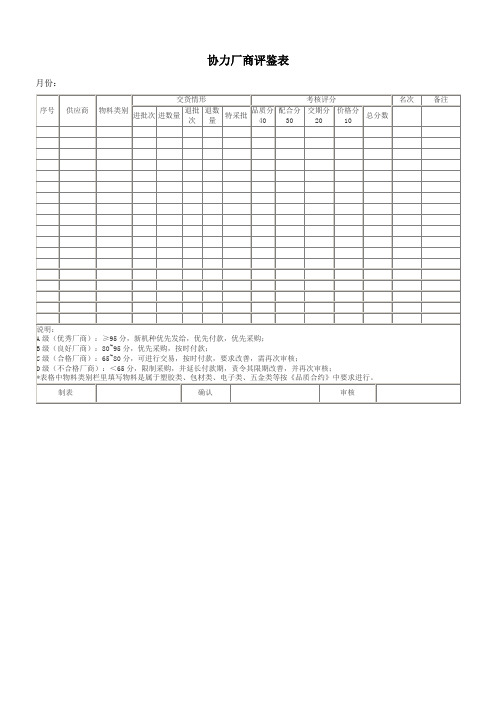

协力厂商评鉴表

*表格中物料类别栏里填写物料是属于塑胶类、包材类、电子类、五金类等按《品质合约》中要求进行。

制表

确认

审核

协力厂商评鉴表

月份:

序号

供应商

物料类别

交货情形

考核评分

名次

备注

进批次

ቤተ መጻሕፍቲ ባይዱ进数量

退批次

退数量

特采批

品质分40

配合分30

交期分20

价格分10

总分数

说明:

A级(优秀厂商):≥95分,新机种优先发给,优先付款,优先采购;

B级(良好厂商):80~95分,优先采购,按时付款;

C级(合格厂商):65~80分,可进行交易,按时付款,要求改善,需再次审核;

协力厂商评估表

协力公司 评价 SHEET〖区分:经营管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1从事本行业是否在三年以上?112公司组织结构图有无完善合理?113是否规定了各部门的职责与权限?114公司的工作福利,环镜设施好不好?115职员的年离职率是否在10%以下?11合 计55〖区分:教育训练〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有教育训练规程?212有没有年度教育训练计划?113教育训练计划是否严格执行?214有没有确定的教育训练资料?115有没有教育训练记录?116有没有职员的认证规程?117对于特殊工种的人员有没有进行资格认证?21合 计107〖区分:文件管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有明确的文件管理基准表?212是不是所有的管理文件均有规定保管位置?113是不是所有的管理文件放在规定的位置,便于查找?214是不是所有的管理文件均有决裁?115管理文件有没有明确的管理期限?(如文件的保管期限等)11合 计75〖区分:环境安全〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有无公司安全防火的规定与组织?212在安全隐患处是否都有适当的灭火器及消防栓?113是否实施定期安全教育及训练?114是否实施定期安全点检?115危险机械是否有适当的安全装置,化学物质是否保管在指定场所?11合 计65〖区分:品质保证〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有文件化的品质手册?212品质手册中有没有明确的品质方针及经营者的责任?213有没有明确的品质管理组织?114有没有明确的品质目标及指标?215有没有品质管理工程图?116有没有文件化的品质目标及指标的达成计划?217有没有文件化的内部审查规程?118有没有文件化的内部审查计划?219有没有确定的内部审查基准?(如check list等)1110内部品质审查是否实施?2111内部品质审查中的不合适事项是否有改正措施?2112有没有文件化的部品承认规程?1113有没有制品规格的文件管理体系?2114有没有BOM的文件管理体系?1115有没有技术图纸的文件管理体系?1116有没有组立标准的文件管理体系?1117有没有品质标准的文件管理体系?1118有没有信赖性程序的文件管理体系?1119有没有试验程序的文件管理体系?1120有没有包装及出荷规格的文件管理体系?1121有没有变更点管理规程?1122变更点实施之前有没有通过指定人员的浏览及承认?1123有没有变更点实施及其效果的确认体系?21合 计3223〖区分:购买管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有无合适的购买业务规程?212有无标准规范化的定单样式(NO,品名,规格,数量,单价,送货日期等)?113有无合适的供应商选定评价规则及记录?214有无合适的供应商再评价规则及记录?21合 计74〖区分:客户管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有无合适的客户管理业务规程?212客户定单有无合理的处理程序与记录?113有无客户定单纳期计划与实绩管理记录?114客户不满事项有无分类及跟踪处理记录?21合 计64〖区分:仓库管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有明确的部品接收及处理规程?112受入区域中的部品名称、代号、Lot No. 及部品的数量是否可视化?113部品受入有没有台帐管理?114部品在仓库的管理状态好不好?(如品名、代码、数量、存放位置的可视化)215有没有明确的物流管理图?116在受入检查结束之前,材料是否正确保管?(如防止生产线误用)217不合格材料有没有明确的标识?118不合格材料是否隔离保管?219有没有明确的周转箱子管理方法?(循环用的箱子可能弄脏并贴有大量标签)1110有没有先入先出管理?2111有没有明确的寿命管理规程并切实执行?2112仓库的温度及湿度是否可视化?1113仓库的温度及湿度有没有有效的控制方法?1114当仓库的温度或湿度超出规定范围时有没有采取措施?11合 计1914〖区分:受入检查〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有用来区分受入检查与无检查部品的文件?112对于重要部品是否有识别管理?113对于每一种部品有没有明确的检查规则、检查成绩书及图面?214受入检查指导书中是否注明使用的机器、设备、工具、装备及程序等?115受入检查指导书中是否注明机器及设备的设置状态?116受入检查规则中有没有说明详细的检查步骤?117受入检查结束后有没有盖上合格或不合格的印章?117有没有明确的受入检查合格标准?(如Lot size、Sample size、AQL等)118有没有明确的不合格品处理规程?119有没有明确的合格品与不合格品管理体系?1110受入检查成绩书中是否包含以下内容: Lot No.、抽样数、规格、检查结果等?1111检查中用到的测试程序是否有版本的管理?1112有没有明确的受入检查品质目标?1113受入检查中有没有CP/CPK管理?1114检查用的计测器及Jig有没有校正?1115检查开始前用来确认设备、测试程序及装备状态的体系有没有?1116检查员是否经过充分的职务教育?2117检查员是否遵守受入检查规程?2118检查员在处理材料时是否穿戴手套或指套?1119检查员在处理静电敏感性材料时是否穿戴静电环?1120检查员是否每天都测定静电环并作记录?1121对于不合适事项的分析是否指定专人进行?1122对于不良材料有没有再作业或选别的规则或工作流程?1123对于改正措施的追踪体系有没有?1124对于改善计划的实施有没有实施检查?2125受入检查室的温度及湿度是否可视化?1126受入检查室的温度及湿度有没有有效的控制方法?1127当受入检查室的温度或湿度超出规定范围时有没有采取措施?11合 计3228〖区分:工程管理〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有工程管理图?112是否每个工程都有作业指导书?213作业指导书中是否注明使用的机器、设备、工具、装备及程序等?114作业指导书中是否注明使用的材料(包括材料代号)?115作业指导书中是否注明组立规格及设备的设置状态?(如焊接温度、力矩等)116作业指导书的版本有没有管理?117作业指导书的改定有没有标识?118作业指导书改定的内容是否有列表?119有没有文件化的不合格品管理体系?(如改正措施要求、选别、再作业等)1110对于测试程序有没有管理规程?1111有没有不良分析及再作业管理规程?1112有没有计测器校正管理台帐?1113有没有计测器、工具及Jig的校正规程?1114是否使用胶水及润滑油的自动涂抹机?1115对于螺丝钉组立工程,是否规定螺丝钉的组立顺序?1116有没有使用工程不良记录单?1117作业台有没有良好接地?1118力矩的测定是否每天进行?1119有没有指定螺丝刀的刀头规格?1120焊接温度的测定是否每天进行?1121力矩及温度超出规格时是否采取措施?1122生产开始前是否确认设备、测试程序及装备的状态?2123作业者是否经过充分的职务教育?2124作业者作业时有没有穿戴手套或指套?1125生产线上用到的材料是否有明确的标识?(如材料名称、代号、数量等)1126重要资材有没有可追踪性?1127生产开始前是否确认材料的使用正确与否?2128不良材料有没有标识并区分保管?1129存放不良材料的容器有没有明确的标识?1130有没有不良再作业管理规程?1131对于不良品的分析有没有指定专人进行?1132不良修理品再投入生产线之前有没有作标记?1133有没有不良品的修理记录?1134不良品修理记录有没有用来进行改善活动?2135有没有SPC管理计划或管理规程?21合 计4135〖区分:出荷检查〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)NO评价内容加重值基准分实得分备 注1有没有出荷检查规程?112出荷检查规程中是否指明抽样计划、合格标准及检查设备?113对于出荷检查中的不合格品有没有文件化的管理体系?114有没有明确的品质目标?115出荷检查规程及抽样计划有没有版本的控制?116出荷检查中关于致命不良、严重不良及轻度不良的判断基准是否明确?117有没有出荷检查成绩书?118出检待期、出检进行中及出检完成品的区分是否明确?219测试作业指导书中有没有指明测试程序?1110出荷检查项目中是否包含了制品关键的参数?2111出荷检查合格品有没有明确的标识?1112出荷检查不合格品Lot上有没有注明详细的不良内容?1113出检不合格制品有没有标识、记录并隔离?2114出检不良有没有专人分析?2115有没有不良再作业或选别处理的规程?1116出检不良发生后有没有发行异常报告书?1117异常报告书上的改善对策中是否包含临时对策和根本对策?2118改善对策的实施有没有效果跟踪?2119出检用的测试设备有没有校正?1120检查开始前是否确认设备、测试程序及装备的状态?11合 计2620TOTAL191150〖区分:工程追加〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)MOLD 物成形部门NO评 价 内 容加重值基准分实得分备 注1各设备的各项能力是否标记,计算设定(距离,形体,OZ等)?212成形条件是否进行变化状态履历管理,保证条件设定管理?213材料干燥标准(CHECK SHEET)的遵守情况如何?114是否温度调节机80%以上设置?115金型别温度标准书的记录与实际是否一致?116离形剂散布是否不到20%?117用小刀等进行切削的作业是否不到20%?118粉碎时官能状态是否进行材质区分,防止异物混入?119ROBOT设置率在80%,取出装置占有率在80%以上1110金型保管状态是否良好?1111金型预热SYSERM运营是否良好?1112是否进行设备综合效率管理?2113是否进行OIL的温度,适当水准管理(40-50度)?1114冷却水.OIL等的漏水状态管理是否良好?1115原料补充点管理异常发生时警报装置的活用状态如何?11合计1815〖区分:工程追加〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)PRESS 加工NO评 价 内 容加重值基准分实得分备 注1‘A'RANK 部品搬运是否最小化(ROBOT及PROGRESSIVE化)后工程IN LINE化导入?112AB'RANK部品的搬运是否JIG化体制生产(熔接、TAP、电镀,脱脂工程)?113SHEARING以后投入、加工出荷(包装)工程及搬运工程FLOW有无?114是否进行设备综合效率管理?115设备综合效率关联问题点是否分析及树立改善对策,讲究改善实绩?116金型NO与摆放台的LOCATION NO是否保持一致,防止保管错乱发生?117金型内部是否附着MISS检出装置,金型CHIP的点检保管有无?118制品取出方法以AIR及UNLOADER物的应用,自动计数设置有无?119有无日日设备点检规则及进行实绩?1110BALANCE CYLINDER压力的调整管理有无?1111RAM的直角度,平面圆等机械自身的精密度是否实施定期点检补修?1112检查设备及JIG管理台帐及履历管理有无?1113置数检查时(受入、工程、出荷)VERNIER CALIPERS 1114置数检查(受入,工程,出荷)VERNIER CALIPERS等测定器及止通规检查JIG使用情况?1115回路试验器的检查MISS防止,有无进行自动判别可能的荧光灯,BUZZER等设施?11合计1515〖区分:工程追加〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)SCREW类NO评 价 内 容加重值基准分实得分备 注1制品表面程度,深部程度,加热程测量管理设备进行记录管理?212置数不良自动选别器是否100%的选别?113ROLLING DIES(模具)是否进行精度及寿命管理,磨损状态及交换周期管理?214后加工是否保持自身的热处理条件?115自体的热处理设施维护及热处理条件要求如何?116是否有电镀设备,自体处理能力如何?117主要保有设备的维修,维护及设备的清洁如何?218每日设备点检制度有无,作业者是否进行的自主保全实施?119是否按周、月间制定保养检修计划及实施记录管理有无?1110TORQUE RESTER,HEAD破坏TEST等信赖性确保管理试验有无?1111镀金及拉伸张力强度试验的规定及进行情况如何?1112检查设备及JIG管理台帐及履历管理有无?1113置数检查时(受入,工程,出荷)CALIPERS等测定器及止通规,检查JIG使用情况?1114检查JIG有无进行定期的精度CHECK?1115异常发生时的措施方法及有无制度化实施?11合计1815〖区分:工程追加〗(评分基准: Yes=1,No=0,Excellence=加重值分,N/A=X)SPRING 类NO评 价 内 容加重值基准分实得分备 注1设备别工具备置及BITE保管状态?112ITEM别自动化设备的设置及活用度?113设备及JIG是否全部标准化管理?114检查设备及JIG管理台帐及履历管理有无?115检查JIG有无进行定期的精度CHECK?116异常发生时的措施方法及有无制度化实施?117热处理有无条件规定?118热处理设备的保有情况及自身处理能力如何?1193管理条件规定的实施彻底(完备)程度如何?1110每日设备点检制度有无,作业者是否进行的自主保全实施?1111设备是否进行工作能力的履历,技能保障及AIR压力是否调整管理?1112是否按周、月间制定保养检修计划及实施记录管理有无?1113SPRING的自体设计能力的保有?1114寿命TEST设备有无定期的实施DATA?1115COILING机械作业后自由长的自动先别装置在80%以上的机械设备?11合计1515BOX 类NO评 价 内 容加重值基准分实得分备 注1愿料加工(切断)设备自动THOMSON CUTTING的设备保有?112制品印刷设备FLEXO 2度以上的印刷机的保有?113制品加工及包装设备(自动接合机,自动SLITING机,自动BENDING机)是否三种都保有?114原纸是否摆放在规定场所,先入先出管理?115原纸周期的信赖性试验(重量,强度,水分等)是否每月1回以上实施?11合计55〖评分方法说明〗1. 总基准分数=150(+15)2. 实际基准分数=总基准分数-“N/A”项目基准分数之和3. 总实得分数=各部分实得分数之和4. 评价分数=(总实得分数 / 实际基准分数)×100。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.5 0.4 0.3 0.5 0.4 0.3

(8分 TOTAL (8分)

评价样式

评价对象 评价日期 : 评价结果

A B C D E 0.5 0.4 0.3 0.1 0.0

2.品质部分( 2.品质部分( 品质部分

评价者: 评价者:

)

项目

评价内容

1.是否保有测定以及实验设备的仪器? 2.试验设备是否有List,而且做周期的检验以及校正?

價 (Evaluation)

價

(Evaluation Sheets for Suppliers)

價 (Evaluation Sheets for Suppliers)

1/10

评价样式

综合评价

协力公司名称

评价日期

评价人员

协力公司参加人

总分

评价等级

综合判定

区分 经营部分 (20)

评价项目 1.经营方针管理 2.业务标准化 3.5S活动 4.员工离职率 1.QA作用以及人员构成 2.标准化 3.仪器 / 模具管理 4.开发管理 5.4M 管理 6.协力公司管理 7.检查业务管理 8.6-Tool 管理 9.量产保证试验 10.信赖性实验 11.改善措施 12.Return 良管理 13.生产性管理 14.资材收率管理 15.设备管理 TOTAL

评价样式

评价对象 评价日期 : 评价结果

A B C D E 0.5 0.4 0.3 0.1 0.0

2.品质部分(动的) 2.品质部分(动的) 品质部分

评价者: 评价者:

项目

评价内容

1.是否制定量产保证实验和规定

评分

得分

备注

制定 规格

2. 实验前后检查项目是否适当的管理? 3.实验方法是否定期的(Version Up)? 4.是否设定了实3 0.0 1.0 0.8 0.5 0.3 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

试验 实施

3.每 Lot是否按照出厂检查概念进行试验? 4.现在的试验状态是否满足标准条件? 5.试验前后的数据是否整理以及保管?

出厂 检查

2.是否制定了出厂检查地点 3.出厂检查成绩书是否有检查员自己来作成? 4.出厂检查LOT区分情况?(制造号码管理) 5.不良发生是否改善,对策是否正确

5.0

1.0 0.8 0.5 0.3 0.0 1.5 1.2 0.8 0.4 0.0 1.0 0.8 0.5 0.3 0.0 0.5 0.4 0.3 0.1 0.0

开发管理 3.是否对开发相关资料进行保并活用 (初品)

4.不合格的部位改善后适用于量产? 1.是否设定了4M管理程序?

★

2.开发部品是否进行初品检查?

2.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 1.0 0.8 0.5 0.3 0.0

★

业务 标准化

1.是否已分别制作各类技能业务标准书? 2.有无修改.补充或完善业务标准书的基本标准? 3.修改.补充和完善业务标准书的材料是否予以存档并维持管理? 4.是否按各类技能业务标准书的标准从事业务? 1.是否周期别进行意识改善活动(早晨礼仪,革新口号等).

5.0

1.0 0.8 0.5 1.0 0.8 0.5 1.0 0.8 0.5 1.0 0.8 0.5 1.0 0.8 0.5

生产性部分 (20)

判定 基准

A级 B级 C级 F级

评价样式

评价对象 评价日期 : 评价结果

A B C D

1.经营部分 1.经营部分

评价者: 评价者:

项目

评 价 内 容

1.是否制定当年的方针性经营目标并形成文件及全体共有?

评分

E

得分

备注

1.0 0.8 0.5 1.0 0.8 0.5

0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.5 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 0.3 0.0 1.0 0.0

★

检查管理 (10分 (10分)

进货 检查

2.是否有进货检查实施内容? 3.是否设定了检查项目和AQL是,以及表示 LOT合/不合格 4.发生不良时通知协力公司以及接受协力公司的改善对策 1.是否作成Item类别的检查履历卡?

5.0

1.5 1.2 0.8 0.4 0.0 0.5 0.4 0.3 0.1 0.0 1.5 1.2 0.8 0.4 0.0 1.0 0.8 0.5 0.3 0.0 0.5 0.4 0.3 0.1 0.0

评分

得分

备注

0.5 0.4 0.3 0.1 0.0

1.5

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

自主顺 1.工程类別是否设定自主顺次检查项目. 次检查 2.按照个人类别是否制作实际管理

1.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.4 0.3 0.2 0.1 0.0 0.4 0.3 0.2 0.1 0.0 0.4 0.3 0.2 0.1 0.0

1.5

0.5 0.4 0.3 0.5 0.4 0.3

1.5

1.0 0.8 0.5 0.5 0.4 0.3 0.5 0.4 0.3

★

标准化 (4分 (4分)

限度 样本 图纸 变更

1.0

0.5 0.4 0.3 0.5 0.4 0.3

2.是否有图纸变更管理台帐,并管理 3.接到技术变更书后是否改在图纸上

1.5

评分

得分

备注

★

仪器/ 仪器/ 模具管理 3.是否作成履历卡后履历管理?

2.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

4.模具以及JIG是否定期的校正以及检修 1.开发部品是否有List,而且 Event管理 ?

评分 5 5 5 5 4 4 2 2 3 5 10 10 9 5 3 3 10 5 5 100

评价分数

基本 (15)

评价 综合 意见

品质 部分 (60)

静的 (25)

评价日期

分数

等级

评价日期

分数

等级

动的 (20)

评价 履历

级别 S 级 分数 90.0 以上 89.9 ~ 80.0 79.9 ~ 70.0 69.9 ~ 60.0 60.0以下 合 格 ○ ○ ○ ○ ○ ○ ○ 合格 对策书

★

6-Tool 适用状态 (10分 (10分) CTQ CTP

1.对于CTQ 项目,是否进行 Gage R&R? 2.对于Gage R&R测定后不合格时是否进行改善活动? 3.除了顾客指定 CTQ以外本身是否设定 CTQ/CTP项目管理? 4.全体 CTQ/CTP管理项目,现场是否有现况板进行管理? 5.CTQ/CTP项目是否作成管理图进行管理? 6.是否计算工程能力 (Z值,Cpk值)? 7.散步变化(Cpk值)未达成时,是否进行原因分析以及进行改善. 1.是否设定正确的检查项目,是否管理记录结果?

2.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0 1.0 0.8 0.5 0.3 0.0

★

量产保证 实验 (9分 (9分)

试验 设备

1.是否有可以进行试验的实验设备? 2.是否按照规定进行试验? 3.设备是否做校正而且每日点检? 1.批量保证试验 Item List Up? 2.试验者是否知道试验方法?

5.对协力社定期评价以及品质对策接受后是否进行事后管理? 1.Item类别是否有履历卡?

★

2.是否对主要管理项目 (Q.C.D)进行周期的测定管理?

5.0

1.0 0.8 0.5 0.3 0.0 1.0 0.8 0.5 0.3 0.0 1.0 0.8 0.5 0.3 0.0 1.5 1.2 0.8 0.4 0.0

4. 对于慢性不良是否进行履历管理? 1.是否 2次/月以上实施? QAudit 2.对于指出项目是否进行改善活动?

2.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

1.0

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

(8.5分 TOTAL (8.5分)

6-Tool 适用状态

★

品质 会议

1.是否每天进行质量反省会?(中午、反省会,日日品质会议) 2.周品质改善会议是否有总经理主管?(RTN,工程不良率) 3.每月是否进行月品质目标会议

1.5

0.5 0.4 0.3 0.1 0.0 0.5 0.4 0.3 0.1 0.0

(16.5分 TOTAL (16.5分) 6 / 10

评价样式

评价对象 评价日期 : 评价结果

A B C D E

2.品质部分(静的) 2.品质部分(静的) 品质部分

评价者: 评价者:

项目 OS&D

评价内容

1.不良品周期的回收,并放在展示台? 2.工程不合格品是否有不良标识以及放在不良 BOX内? 3.是否反映在 2次 Vender里,而且确认改善情况?

评价者: 评价者:

)

项目 组织

评 价 内 容

1.QC组织是否有检查员&专人. 2.制定质量方针后是否做具体的计划以及实际管理

评分

1.0

得分

备注

0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0