作业单位综合相互关系图

设施布置设计_图文

选择与实施

20

加工工艺从至表

从至 1

2

3

4

5

1

- 40+ 15 0

0

50

2

0

-0

50 40+

15

3

0

15 - 0

0

4

0

0

0

- 50

5

0

0

0

0

-

21

22

物流强度分析表(由从至表得出)

物流量等级划分(用符号A、E、I、O、U表示)

A: 80-100 吨

1-2

E: 60-80吨

无

I: 40-60吨

2 - 4、 2 - 5

O: 0-40吨

3-2、4-5

U: 0吨

1-4、1-5、3-4、3-5

23

部门关系图

24

关系表

从至 1

A

2

E

I

O

3

U

2

3

4

5

4,5

2,5 2,4

3

1,2

25

线性关系图

41Βιβλιοθήκη 25 326

空间关系图

• 由表2知 : 5个部门所需厂房面积

部门 1 2 3 4 5 面积m2 20 40 40 60 20

例:精密车间应远离锻造车间 铸造车间应处在背风之处

4.2.8 布置方案的评价与选择

布置方案的评价常常从经济因素 和非经济因素两个方面进行,经济评价 可以采用费用对比法等,非经济因素评 价可以采用优缺点比较法和加权因素法 等。

4.2.8 布置方案的评价与选择

1、非经济因素评价

每个布置方案都有一些不能用费用精确地衡量的非经济因素,

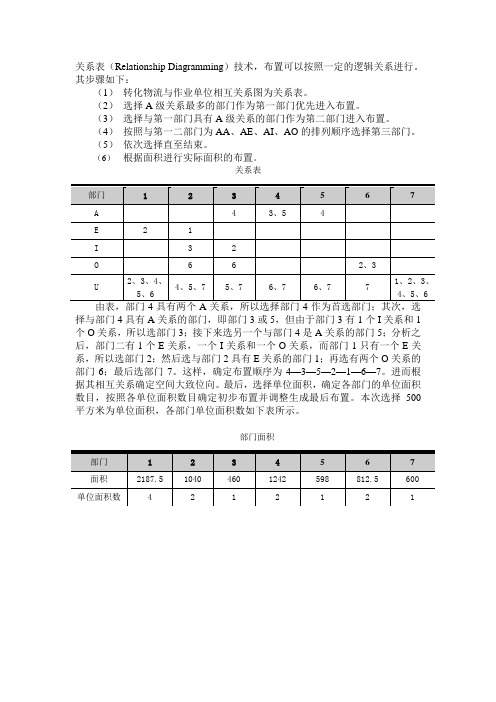

关系表技术

关系表(Relationship Diagramming)技术,布置可以按照一定的逻辑关系进行。

其步骤如下:

(1)转化物流与作业单位相互关系图为关系表。

(2)选择A级关系最多的部门作为第一部门优先进入布置。

(3)选择与第一部门具有A级关系的部门作为第二部门进入布置。

(4)按照与第一二部门为AA、AE、AI、AO的排列顺序选择第三部门。

(5)依次选择直至结束。

(6)根据面积进行实际面积的布置。

关系表

择与部门4具有A关系的部门,即部门3或5,但由于部门3有1个I关系和1个O关系,所以选部门3;接下来选另一个与部门4是A关系的部门5;分析之后,部门二有1个E关系,一个I关系和一个O关系,而部门1只有一个E关系,所以选部门2;然后选与部门2具有E关系的部门1;再选有两个O关系的部门6;最后选部门7。

这样,确定布置顺序为4—3—5—2—1—6—7。

进而根据其相互关系确定空间大致位向。

最后,选择单位面积,确定各部门的单位面积数目,按照各单位面积数目确定初步布置并调整生成最后布置。

本次选择500平方米为单位面积,各部门单位面积数如下表所示。

部门面积

(a)

(b)(c)

(d

)(e)

(f)

(g)

(h)

图关系表法的布置过程示意图

(a)~(g)空间大致位向(h)最后布置方案。

物料搬运分析(全)

⒉ 布 置

3.移动的分析 4.移动的图表化

1.物料 程 序 物料搬运分析 2.移动 3.方法

⒌ 物 料 搬 运 方 法 的 知 识 与 理 解

6.初步搬运方案 7.修改和限制 8.各项需求计算 多种搬运方案 X、Y、Z

第IV阶段——方案的实施。

• 任何方案都要在实施之后才算完成。 • 这个阶段要进行必要的准备工作,订购设备,完成人员培训,制 定并实现具体搬运设施的安装计划,以及后面的实施与管理。

上述四个阶段是按时间顺序依次进行的。但是为取得最 好的效果,各阶段在时间上应有所交叉重叠。总体方案 和详细方案的编制是物流系统规划设计人员的主要任务。

I U X 3 E U 5 X 3 U U 5 U A U 1 O I I U U 1 U U 2 A 2 I U 1 I 2 U E U U 1 U U U 2 E U E 6 U U U U E O U 1 X 1 U U X 5 U 2 U I I U 5 U U 1 I U X 4 I U 1 E 2 U 1 U U U U O A X 4 1 O 5 U O 4 U 4 E I 8 U X 5 U I 5 O 4 O 2 E 4 I 2 U 3

30m 18t

60m 25t

68 18 m t

66m 18t

48m 18t

75 18 m t

21

作业单位相互关系分析

编码 1 2 3 4 5 6 7 8 理由 物流 工作流程 使用同一场地 使用相同公共设施 使用一套人员 联系频繁程度 噪声、振动、易燃 清洁

字母 A E I U O X

物流系统规划与设计第五章物流设施规划及其布置设计(1)

第四页,编辑于星期五:十四点 六分。

物流系统规划设计与各经济领域设施的相关性

设施

规划与设计

制造生产领域 商贸流通领域 物流行业领域

物流活动

物流系统规划与设 计

物流及相关设施

5

第五页,编辑于星期五:十四点 六分。

3.不同领域物流设施规划与设计的内涵

生产制造领域、商贸领域和专门的物流领域都有物流活动,尽管也最求物流系统优 化,但因设施的基本功能是生产、营销或其他服务,物流只是支持体系,物流合理 化只是设施规划与设计必须考虑的内容。

二.物流设施规划与设计的内容

设施场址选择

物流设施规划与 设计

设施内部布置规划设 计

设施平面布局规 划

设施建筑设计

搬运系统设计

公用工程规划设 计

7

第七页,编辑于星期五:十四点 六分。

1.设施场址选择

任何一个生产或服务系统不能脱离环境而单独存在。

在外界环境对生产或服务系统输入原材料、劳动力、能源、科技和社会因素的同 时,生产或服务系统又对外界环境输出其产品、服务、废弃物等,因此生产系统 或服务系统不断受外界环境影响而改变其活动。同时,生产或服务系统的活动结 果又不断改变其周围环境。

圆柱型

—

有油腻

多

—

40

圆柱

怕破碎

很少

—

—

d

—

d

—

c

—

b

—

d

28

第二十八页,编辑于星期五:十四点 六分。

归类方法:绘制P-Q图,进行ABC分析

(1)绘制P-Q图

其中P代表物料种类,Q代表物流量(当量物流量)。根据每一种 物料Pi(i=l,2…,n)其对应点Qi,即可画出由直方图表示的P-Q图 (见图5-7)。

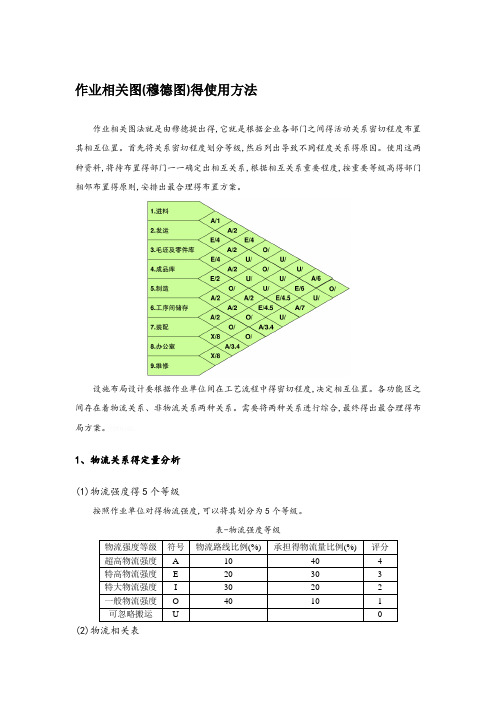

作业相关图(穆德图)的使用方法

作业相关图(穆德图)得使用方法作业相关图法就是由穆德提出得,它就是根据企业各部门之间得活动关系密切程度布置其相互位置。

首先将关系密切程度划分等级,然后列出导致不同程度关系得原因。

使用这两种资料,将待布置得部门一一确定出相互关系,根据相互关系重要程度,按重要等级高得部门相邻布置得原则,安排出最合理得布置方案。

设施布局设计要根据作业单位间在工艺流程中得密切程度,决定相互位置。

各功能区之间存在着物流关系、非物流关系两种关系。

需要将两种关系进行综合,最终得出最合理得布局方案。

1、物流关系得定量分析(1)物流强度得5个等级按照作业单位对得物流强度,可以将其划分为5个等级。

表-物流强度等级物流强度等级符号物流路线比例(%) 承担得物流量比例(%) 评分超高物流强度 A 10 40 4特高物流强度 E 20 30 3特大物流强度I 30 20 2一般物流强度O 40 10 1可忽略搬运U 0(2)物流相关表根据表-作业单位中各作业单位对得物流路线、物流强度、物流等级可得到以下汇总表。

表-作业单位表-各作业单位对物流汇总表(3)物流相关图根据物流汇总表画出物流相关图。

图-物流相关图说明:物流强度等级U表示可忽略搬运,所以在各作业单位对物流汇总表中未体现物流强度等级为U得作业单位对。

物流相关图中每个菱形由两个作业单位发出得平行线交汇而成,菱形内所填字母表示两个作业单位间得物流强度等级。

通过各作业单位对物流汇总表与物流相关图可发现物流强度等级为A得作业对为:8-11,11-12。

物流强度等级为E得作业对为:1-5,1-6,3-8,3-5,6-10,8-10。

物流强度等级为I得作业对为:1-4,4-7,5-9,7-8。

物流强度等级为I得作业对为:1-9,2-10,2-11,3-7,4-8,8-9。

2、非物流关系得定性分析(1)作业单位相互关系等级划分表-作业单位相互关系等级表符号含义说明比例(%) 评分A 绝对重要2-5 4E 特别重要3-10 3I 重要5-15 2O 一般密切程度10-25 1U 不重要45-80 0X 负得密切程度不希望接近-1(2)各作业单位密切度原因及代码表-各作业单位密切度原因及代码编号理由编号理由1 物流 5 监督与管理方便2 生产服务 6 安全与卫生3 生产流程连续性7 噪音、烟尘、危险品得影响4 使用相同设备8 人员联系说明:不同得布局设计对应得各作业单位密切度原因各部相同,应具体情况具体分析。

基于SLP及AHP的车间设施布置方案设计

基于SLP及AHP的车间设施布置方案设计作者:杜娟薛建武来源:《价值工程》2015年第27期摘要:文章针对多品种小批量生产车间内部物流效率低下这一问题,采用改进后的SLP 方法,加入预测产量、运输难度及产品利润贡献率等因素,对车间进行设施布置设计得到备选方案;然后利用AHP方法,建立递阶层次模型,构造判断矩阵,采用方根法计算权重,再进行一致性检验,层次总排序,最后获得最优的布局方案。

Abstract: This paper takes the low logistic efficient problem in the workshops which manufacture the Muti-varieties and Small-batch production as the research object, makes two alternatives with the improved SLP considering the predicting production, the difficulty of the transportation and the profit contribution degree. Then it uses the method of AHP to evaluate, set up the hierarchical structure model, construct the judgment matrix, calculate the weight with the square root method and make consistency examination, finally, calculate the combination weight of alternatives, get the optimal layout scheme.关键词:车间布局;system layout planning (SLP);analytic hierarchy process (AHP)Key words: workshop layout;system layout planning (SLP);analytic hierarchy process (AHP)中图分类号:TH181 文献标识码:A 文章编号:1006-4311(2015)27-0228-040 引言当前,全球制造业竞争激烈,消费者需求日新月异,企业的生产模式开始不得不向多品种小批量转化。

物流设施规划及布置设计

物流强度等级比例划分表

物流强度等 级 符号 物流路线 比例 (%) 承担的物 流量比 例(%)

某厂作业单位物流相关表

超高物流强 度

特高物流强 度 较大物流强 度 一般物流强 度 可忽略搬运

A

E I O U

10

20 30 40

40

30 20 10

三、设施系统平面布置技术

当各单位之间存在大量物流时,就要以物流为主 来考虑其相互关系,可以利用物流相关表进行平 面布置。当不存在重大物流时,如电子工业需要 运输的物料很少,化工厂主要用管道输送物料, 就不必作物流分析而改用相互关系图作为布置的 依据。 制造业的很多企业中,各生产作业单位间存在大 量物流关系,而各辅助部门都为非物流关系,则 需要将物流关系和相互关系结合在一起统一考虑。

原材料1 1 0.5 0.3 0.3 4 0.5

原材料2 2 0.2 5 0.1 7 0.7 8 9 6

1、工艺流程图

在大量生产中,产品品种很少, 用标准符号绘制必要的工艺过 程图直观地反映出工厂生产的 详细情况,此时,进行物流分 析只需在工艺过程图上注明各 道工序之间的物流量,就可以 清楚地表现出工厂生产过程中 的物料搬运情况。

二、系统布置设计基本要素

2、物流中心的规划与系统布置要

素

物流中心的规划除了必须先了解是属于 哪一种物流中心类型外,还要注意物流 中心的规划与系统布置要素分析。

订单(Entry)、商品的种类(Item)、商品的数量或库 存量(Quantity),物流路径(Route),服务 (Service)水平或内部服务单位划分,交货时间 (Time)、物流配送成本(Cost)等,简称为

第三节 物流设施布置规划的分析方法与技术 一、物流分析的基础 1、计算物流量

(完整版) 物流工程课程设计

物流工程一、设计产品名称某振动器厂的设施布置设计二、原始给定条件公司有地6000平方米,厂区南北为100米,东西宽60米,工厂预计需要工人80人,计划建成年产30000件振动器的生产厂。

(一)、振动器的结构及有关参数振动器由14个零件构成,装配图如图所示。

每个零件、组件的名称、材料、单件重量及年需求量均列于表中图2-1 振动器装配图表2-1 振动器明细表(二)、作业单位划分根据振动器的结构特点,设立如表2-41所示,分别承担原材料存储、备料、热处理、加工与装配、产品性能试验、生产管理各项生产任务。

表2-2 作业单位划分表(三)、振动器生产工艺过程振动器的零件有14种,其中10种自制件;4种外购件,总的工艺过程可分为零件的制作与外购、半成品暂存、组装、性能试验、成品储存等阶段。

1)零件的制作与外购振动器上的标准件、非加工件如轴承、油封、软轴、软管四种零件都是采用外购的方法获得,入厂后由半成品库保存,其他零件由本厂自制,其工艺过程分别见表2-3~2-12所示,表中的利用率为加工后产品与加工前的比率。

2)标准件、外购件与半成品暂存产出的零件加工完经过各个车间检验合格后,送入半成品库暂存。

外购件与标准件均放在半成品库。

3)组装所有零件在组装车间集中组装成变速箱成品。

4)性能测试所有成品都在实验车间进行性能测试,不合格的就在组装车间进行修复,合格后送入成品库房,即不考虑成品组装不了的情况。

5)成品储存所有合格变速箱均存放在成品库房等待出厂。

表2-3 尖头组件加工工艺过程表表2-4 滚道组件加工工艺过程表表2-5 滚锥组件加工工艺过程表表2-6 套管组件加工工艺过程表表2-7 挡圈组件加工工艺过程表表2-8 软轴接头组件加工工艺过程表表2-9 软管接头组件加工工艺过程表表2-10 锥套组件加工工艺过程表表2-11 联结头组件加工工艺过程表表2-12 软轴插头组件加工工艺过程表三、产品-产量分析生产的产品品种的多少及每种产品产量的高低,决定了工厂的生产类型,进而影响着工厂设备的布置形式。

《物流系统规划及其分析设计》课程设计指导书(学生用)

物流系统规划及其分析设计——GQ公司变速箱厂设施布局与物流分析课程设计指导书目录一、设计背景材料 (3)(一)变速箱的产品结构与物料清单 (3)(二)作业单位划分 (6)(三)生产工艺过程 (7)1、零、组件的自制 (7)2、标准件、外购件与半成品暂存 (9)3、组装 (10)4、性能测试 (10)5、成品储存 (10)(四)生产组织形式 (10)二、设计步骤与方法 (10)(一)准备原始资料 (11)(二)物流分析与作业单位相互关系分析 (11)(三)绘制作业单位位置相关图 (12)(四)作业单位占地面积计算 (12)(五)绘制作业单位面积相关图 (12)(六)修正 (12)(七)方案评价与择优 (12)三、设计任务 (13)(一)绘制变速箱零件的加工工艺过程图 (13)(二)计算产品生产工艺过程各阶段的发生的物流量 (13)1、利用EXCEL电子表分别计算各工序产生的物流量: (13)2、绘制变速箱厂的总生产工艺过程物流量图 (13)3、计算变速箱外购零件、组件的物流量 (14)(三)物流分析 (14)1、制作物流从至表 (14)2、作业单位对流物流量表 (14)(四)绘制作业单位对流物流强度表图 (14)(五)划分物流强度等级 (14)(六)绘制物流相关图 (15)(七)作业单位非物流相互关系分析 (15)(八)作业单位综合相互关系分析 (16)1、确定物流和非物流相互关系的相对重要性 (16)2、量化物流强度等级和非物流的密切程度等级 (16)3、计算量化后的作业单位相互关系 (16)4、综合相互关系等级划分 (16)5、绘制作业单位综合关系图 (17)(九)工厂总平面布置 (17)1、综合接近程度 (17)2、作业单位位置相互关系图 (17)3、作业单位面积相关图 (18)4、作业单位面积相关关系图的调整 (18)(十)方案的评价与选择 (18)一、设计背景材料GQ 公司变速箱厂占地16000m 2,厂区东西为200m ,南北宽80m ,,计划建成年产100000套变速箱,厂区土地面积尺寸见下图1-1:图1-1 变速箱厂厂区土地面积尺寸图(一) 变速箱的产品结构与物料清单变速箱由39个零件构成, 每个零件、组件的名称、材质、单件重量、年需求量自制与外购清单列于表1-1中,装配图见图1-2,3,4所示。

第7章_物流节点设施布局模型

重力 的 原则

机械化 与自动 化原则

二级 原则

7.1 库存概述

三、设施布置问题的类型

1、服务系统布置问题 针对物流园区,需要有如厂商信息发布交易大厅之类的 服务系统。 2、制造系统布置问题 主要是流通加工物流系统的布置问题。 3、仓库布置问题 仓库内部布局,如仓库高度、过道宽度、装卸货区等等。 4、非传统布置问题

原始资料:P.Q.R.S.T(或E.I.Q.R.S.T.C) 1.物流分析(物料流程分析) 2.作业单位相互关系分析

3.综合相互关系图解(作业单位相互关系图)

4.所需面积

5.可用面积

6.场地面积、空间关系图 7.修正因素 方案X 方案Y 8.实际条件限制 方案Z

9.评价

选出最佳布置方案

7.2 物流节点设施布局模型

7.2 物流节点设施布局模型

由于影响物流设施平面布局的因素很多,设计 目标不是很明确,长期以来都是凭经验和主观, 后来缪瑟提出了SLP方法,该方法提出了作业 单位相互关系的等级表示法,使设施布置由定 性发展到定量。

7.2 物流节点设施布局模型

一、系统布局设计模型(SLP)

设计原理:

1.

2.

3.

4.

1326

1104 648

6

6

7

A→B

16200

7

A→B

648

从表7-5得该布置方案中D-E车间物流量最大为84000,表7-6得D-E车间搬运物 流成本最高为3360元,存在不合理情况,建议改进。

7.2 物流节点设施布局模型 练习题:设有3个产品A、B、C,制造它们设计8个作业工艺,分别是原料、 锯床、车床、钻床、铣床、检验、包装和成品,用1-8代替。3个产品的工艺 路线和每天的运量如表7-7所示;各作业单位距离如表7-8所示,试做出产品 运量从至表和物流强度从至表。 表7-7

四)系统布置设计(SLP )

SLP(System Layout Planning)

U.S.A著名规划专家 Richard.Muther 提出的;以作业单位物流、非物流因素 分析为主线;采用一套表达力极强的图 例符号和简明表格;通过结构化、条理 化的程序设计模式进行设施规划的方法。

(一)系统布置设计的四阶段

1、确定位置:确定所在布置的相应位置(总体位置). 2、总体区划:在布材料

3

0.49 0.01 0.19

1

工艺过程分析:毛坯重0.49,经热处理的 毛坯重0.19,机加工中需返回热处理的为0.1 由此可知,1——4之间的物流强度为0.3

5

0.1

热处理 (0.29)

4

0.31

机加工

0.19 废料

柱塞护圈 4150

座环 成形 3250 钻 0105 0102 攻内螺纹 套外螺纹 检查

基本要素分析:P-Q分析

流水线型

成组型

机群型

产品固定型

产品 种类 数量

ABC 少 大

MNO 多 中

QRS 多 少

XYZ 少 极少

2)、物流分析 Flow Analysis

当物料移动是工艺过程的主要部分时,物流分 析就是工厂布置设计的核心工作,也是物料搬 运分析的开始,它对应布置设计问题“钥匙” 的第三个字母R(路线)。 零部件物流是该部件在工厂内移动时所走过的 路线,物流分析不仅要考虑每个零部件在工厂 内的路线,还要遵循两个最小和两个避免的原 则: 两个最小原则: 经过距离最小和物流成本最小。 两个避免原则: 避免迂回和避免十字交叉。

每天搬运托盘数

产品号 A B C

8 3 5

各作业单位距离见下表,试作出物流分析。 (注意因为两向距离一致,故左下角表数据省略) 距离从至表

物流工程第四章SLP

(3) 运用系统的概念。系统分析的方法求得系统的整体优化;

4.1设施规划概述

(4) 重视人的因素,运用人机工程理论,进行综合设计,并要考虑环 境的条件包括空间大小、通道配置、色彩、照明、温度、湿度、 噪声等因素对人的工作效率和身心健康的影响; (5) 设施规划设计是从宏观到微观,又从微观到宏观的反复迭代、并 行设计的过程。要先进行总体方案布置设计,再进行详细布置; 而详细布置设计方案又要反馈到总体布置方案中,对总体方案进 行修正。

品种很少而生产数量又很大时,应按产品的加工工艺过 程顺序配置设备,形成流水生产线。

•工艺原则布置: 工艺原则布置也称为机群式布置。这种布置形式的

特点就是把同种类型的设备和人员集中布置在一个 地方。

•成组原则布置 :在产品品种较多,每种产品的产量又是中等程度的

情况下,将工件按其外形与加工工艺的相似性进行 编码分组,把使用频率高的机器群按工艺过程顺 序布置组合成成组制造单元 。

4.3 SLP法求解

序号 作业单位名称

叉车总装厂作业单位物流相关表

1 2 3

原材料库 U 油料库 U 标准件、外购件库 U 机加工车间 E 热处理车间 U 焊接车间 U 变速器车间 I 总装车间 O 工具车间 U 油漆车间 U 试车车间 A 成品库 U 办公服务楼 U 车库 U U U U U I U U U U U U E A U U U U U U U U U U U U U U U U U E U U U U I U U U U U O U U U U U U O E U U U U U U U U U U O O U U U U I E E U U O U U U U U

系统布置设计——SLP方法

• 两个最小原则: 经过距离最小和物流成本最小。 • 两个避免原则: 避免迂回和避免十字交叉。

• 物流分析有助于设计人员选择最有效的机器设备、 设施、工作单元和部门的安排布局,同时还有助 于改进生产过程。

系统化布置

工厂布置的方法和技术,一直是工业工程领域不 断探索的问题.自工业革命以来研究出了许多手工 设计、数字分析和图解技术,60年代以来,又发展 了计算机辅助工厂布置,在众多的布置方法中,以 R·缪瑟提出的系统布置设计SLP(System Layout Planning)最为著名,应用十分普遍;这种方法不仅 适用于工厂和生产系统设计,还可以用于医院、学 校,百货商店、办公楼等设施设计。

建立作业单位非物流关系基准相互关系一对作业单位关系密切程度的理由钢材库和剪切区域最后检查和包装清理和油漆搬运物料的数量类似的搬运问题工艺流程连续性使用相同的人员公用设施管理方式和相同形式的建筑物接待和参观者停车处金属精加工和焊接维修和部件装配方便安全搬运物料的数量和形状服务的频繁和紧急程度剪切区和冲压机部件装配和总装配保管室和财会部门搬运物料的数量搬运物料的体积共用相同的人员报表运送安全方便维修和接收废品回收和工具室收发室和厂办公室产品的运送共用相同的设备联系频繁程度维修和自助食堂焊接和外购件仓库技术部门和发运辅助服务不重要接触不多不常联系焊接和油漆焚化炉和主要办公室冲压车间和工具车间灰尘火灾烟尘臭味灰尘外观振动序号作业单位名称1011121314原材料库油料库标准件外购件库机加工车间热处理车间焊接车间变速器车间总装车间工具车间油漆车间试车车间成品库办公服务楼车库理由工作流程连续性生产服务物料搬运管理方便安全与污染共用设备设施振动人员联系2作业单位综合相互关系的建立作业单位综合相互关系的建立进行物流分析求得作业单位物流相关表表

SLP在物流中心总体布局规划中的应用 - 副本

物 流 功 能 区

物 流 中 心

非 物 流 功 能 区

进货区 仓储区 流通加工区 理货区 出货区 退货区

服务功能区 辅助制作区 配合功能区

图 1 一般物流中心功能区划分 三、物流分析 (一)物流强度。物流分析由确定物流对象移动的顺序和移动 量构成。把一定时间周期内的物流对象移动量作为物流强度。

作者简介:李娟(1984 年—),女,单位:重庆工商职业学院物流与电商教研室,主要研究方向:物流管理。

表 2 原始物流相关表

作业单位序号 1 2 3 4 5 6 7 8 9

作业单

流通

辅助 配合 服务

作业单位名称 进货区 仓储区 理货区 出货区 退货区

位序号

加工区

作业区 功能区 功能区

1 进货区

2 仓储区

3 流通加工区

4 理货区

5 出货区

6 退货区

7 辅助作业区

8 配合功能区

9 服务功能区

表 3 作业单位物流相关表

最后,将各作业单位实际占地面积与作业单位位置相关图结 合起来,形成作业单位面积相关图,通过作业单位面积相关图的

修正和调整,得到数个可行的布置方案。最后,采用专业的评价方 法对各备选方案进行评价择优,并对每个评价因素进行量化,得 分最多的布置方案就是最佳布置方案。

二、物流中心作业流程及功能规划 在系统布置设计开始时,首先要根据实际情况和规划的要求 收集物流对象 P、物流量 Q、物流作业路线 R、辅助服务部门 S、物 流作业技术水平 T 等方面的原始资料,同时要对这些基本要素进 行分析,在分析的基础上对作业单元进行划分,得到最佳的作业 单元划分方案。 根据其区域内作业性质,一般可将其功能区分为两大类:物流 功能区和非物流功能区[1]。一般物流中心功能区划分见图 1 所示。

SLP案例分析

2.量化物流强度等级和非物流的密切程度等级

此比值和两个相关图,将相关图中各密切程度等级 予以量化。 A=4, E=3, I=2, 0=1, U=0, X=-1

3.量化物流强度等级和非物流的密切程度等级

以下公式计算两作业单位i和j之间的相关密切程度CRij

CRij =mMRij+nNRij

其中MRij和NRij分别是物流相互关系等级和非物流相互 关系等级。

密级,并按行或列累加关系密级分值。

1 1 2 3 4 5 6 7 8 I I E E E U U

2 I I U X X U U

3 I I U U U I E

4 E U U A O E I

5 E X U A U U U

6 E X U O U U U

7 U U I E U U E

8 U U E I U U E

安全与污染 共用设备及辅助动力源 振动 人员联系

4.作业单位综合相互关系分析

1.确定物流与非物流相互关系的相对重要性

综合考虑物流和非物流关系时,要确定两种关系的相对重 要性。这一重要性用比值m:n来表示,一般不应超过 1:3~3:1。 如果比值大于3:1,意味着物流关系占主导地位,设施布 置只考虑物流即可; 当比值小于1:3时,说明物流的影响很小,只考虑非物流 关系即可。 实际情况下,根据两者的相对重要性,比值可为3:1,2:1, 1:1,1:2,1:3。

5

44 36 24 8

6

30 22 10 18 26

7

18 10 22 30 38 12

8

10 18 30 38 46 20 8

1.原料 2.锯床 3.车床 4.钻床 5.铣床 6.检验 7.包装 8.成品

第三章系统化设施布置规划方法ppt课件

Company Logo

本章主要内容

3.5 Quarterman Lee的SLP改进——FacPlan

3.4 Muther系统化设施布置规划(SLP)

3.3 系统化设施布置方法

3.2 作业单位相互关系分析

3.1 决定设施布置需要的详细数据

Company Logo

3.2.1 作业单位相互关系分析的概念

3.2.1 作业单位相互关系分析的概念

当各单位间存在大量物流时,要以物流为主考虑其相互关系,并决定布置;当物流的影响很小时,如电子工业需要运输的物料很少,化工厂主要用管道输送物料,就不必作物流分析而使用相互关系图作为布置的依据。 制造业很多企业,各生产单位间存在大量物流关系,各辅助部门存在非物流关系,则需要将物流关系和非物流关系结合起来考虑。

Company Logo

3.2.2 作业单位相互关系图及其分析

Muther(缪塞)首先提出这一方法和工具。采用一种“密切程度”代码(clossness code)来反映不同单位之间的不同关系。此外,还要用一种理由代码来说明达到此中密切程度的理由。

Company Logo

3.2.2 作业单位相互关系图及其分析

Company Logo

3.1.4 ห้องสมุดไป่ตู้离的计算

因为设施有不同的形状,因此通常用设施中心的距离来表示设施间的距离。但实际上很多情况并非如此简单。如,AGV搬运物料时是沿着通道运行的,于是通道距离是和的计量数据;悬挂式垂直移动的物料搬运装置,则以直线计量距离较好。 尽管如此,通常都还是以设施中心的距离作为计量标准。在实际运作中,有4种不同的距离计量标准。

2.用路程图法布置平面图 步骤 初步平面图,由上一方法得到,并稍作调整 确定各移动距离的路程,得到距离矩阵 将移动量和移动距离相乘,求得初步路程图 改变平面布置,降低量距积:将路程图中数值最大的作业单位间的中心直线距离减少到最小程度

IE-设施规划与设计(layout)

工序不相邻,且物料倒流时,取权值为-2

nj 1

DjkWjk

k 1

示例2:最佳顺序多种产品工艺过程表

工序

号

名称

1

锯床

2

钻床

轴 流程

1

凸轮

法兰盘

D jk

流程

1

D jk

流程

1

1

D jk 1

解决布置问题的钥匙

产品—材料 P

生产什么?

生产路线—工艺过程 R

怎样进行生产?

数量—产量 Q

每项产品要制造多少?

辅助服务部门 S

用什么来支持生产

时间—时间安排 T

产品何时生产?

为

什

么

流动模式

工作单元内 同步性,对称性,自然性,节拍性,习惯性

部门内 由部门的类型决定

部门间 四种流动模式 进出口位置

2

3

2

弹簧套

流程

D jk

1

2

3

车床

2

2

2

1

2

-2

1

-2

4

卧铣

3

5

立铣

6

热处

4

理

7

外圆

5

磨

8

内圆

磨

9

检验

6

1

3

2

2

4

1

1

1

6

5

-1

7

1 4

5

3

1

2 4

2 5

2

6

7

物流工程学分析方法

基本值(玛格)

外形尺寸的基本值——因素A

100

10

1

10in3——1玛格

1/10

1/100 1/1000

0.001 0.01 0.1 1

10 100 1000 10000

外形尺寸in3

平纸片或金属板材

体积庞大的钣

金制品

纸本、汤盆

废铁屑

拆散的瓦楞纸 书、茶杯 板箱

铸铁 木块

干燥木板袋装谷类、木块 空心铸件 短棒

首先必须明确以下基本要素:产品、产量、生产

工艺过程、辅助服务部门,以及时间安排等原始 资料。

同时对作业单位的划分情况进行分析,通过分解

和合并,得到最佳的作业单位划分状况。

2.物流分析与作业单位相互关系分析

对某些以生产流程为主的工厂,当物料移动是工

艺过程的主要部分时(如机械制造厂),物流分 析是布置设计中最重要的方面。

物流工程与管理

第3章 物流工程学分析方法

本章内容

3.1 生产物流系统分析方法 3.2 系统布置设计方法 3.3 EIQ分析方法

3.1 生产物流系统分析方法

企业生产物流,指从原材料购进、车间生产、半

成品与成品的周转直至送到成品库的物流全过程。

3.1.1 生产物流系统分析的基本概念

1.物流工作量

装载容器、路线入口等)、频率以及输入输出系 统的条件(如时间、道路以及工厂周围环境)等 的统计资料,必要时应以统计图表表达。Βιβλιοθήκη 2.输入因素P、Q、R、S、T

影响布置设计最基本的因素:产品Prouducts、

数量Quantity、生产路线Routing、辅助服务 部门Service、时间Timing。

因此最优方案应通过评价确定。评价方法可以采