方便面蒸煮节能及工艺优化

简述方便面加工的工艺流程

简述方便面加工的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!方便面加工工艺流程如下:①和面:将面粉与水按比例混合,通常水占面粉量的33%,加入适量添加剂,在和面机中搅拌成均匀面团,形成面筋网络。

②熟化与压延:和好的面团经过一段时间的静置熟化,再通过压延机多次压成薄面片,逐步降低厚度。

③切丝成型:压延后的面片送入切割机,被切成指定宽度和形状的面条。

④蒸煮:面条通过蒸煮机,用蒸汽快速加热1-2分钟,使淀粉糊化,蛋白质变性,面条基本熟透。

⑤冷却与着味:蒸煮后的面条迅速冷却,以防过度糊化,然后通过浸泡或喷涂方式添加调味料进行着味。

⑥干燥/油炸:面条可选择风干或油炸处理。

油炸能快速脱水并赋予独特口感,风干则更为健康。

⑦包装前处理:油炸后的面条需经过风冷,降低温度,非油炸面条则直接进行包装准备。

⑧包装:将冷却后的面条定量装入包装袋中,同时加入调味包(酱包、菜包等),密封包装。

⑨成品检验与出厂:完成包装的方便面需经过质量检验,确保无漏气、异物等问题,合格后即可出厂销售。

方便面设备设备工艺原理

方便面设备工艺原理方便面是一种便于食用和储存的速食品,早期采用手工制作,生产效率低,质量不稳定。

随着科技的发展,方便面生产设备不断升级,工艺不断改进,使得方便面的生产效率和品质得到大幅提高。

本文将介绍方便面设备的工艺原理和常用工艺流程。

方便面设备的工艺原理方便面生产设备是由一系列机械和电气设备组成,主要包括搅拌、压延、蒸煮、干燥、调味、包装等环节。

每个环节都有对应的设备,其中搅拌机、压延机、煮面机、干燥机等是关键设备,对设备性能、工艺流程和产品品质影响较大。

方便面设备的工艺原理主要包括以下几个方面:1、面粉加工面粉加工是方便面设备的第一道工序,主要包括筛粉、过筛、中筋提取、粗粉过筛、粉体收集等。

筛粉主要是将粉体过筛去杂质,过筛则是将均质的粉体过一次筛子,将颗粒大的杂质去掉,中筋提取则利用精密筛子筛选出杂质,粗粉过筛则将得到的原料进行一次粗加工,粉体收集时则将处理过后的原料收集起来。

2、面条混合面条混合是指将压面机制作出的面条和面块进行混合,主要是在制作时将两者合并为一种混合料,然后在制作过程中进行搅拌、升酵、拉面等一系列工艺。

搅拌充分将混合料中的糖分和蛋白质结合在一起,升酵使面条口感更加好,拉面将面条延展成柔软的面条。

3、蒸煮蒸煮是方便面的最重要的制作工艺,通常是用蒸汽加热,通过高温高压的条件将面条熟化并形成规整的形状。

蒸煮设备通常有自动控制系统,可以调整蒸汽压力和蒸煮时间,使得方便面的品质更加稳定。

同时,蒸煮还有除菌的作用,可以杀死可能存在于原材料中的病菌和细菌。

4、干燥干燥是方便面制作的最后一个环节,目的是去除面条中的水分,使其变成干燥的、易于储存的产品。

常用的干燥方法包括自然干燥和热风干燥。

自然干燥是指将蒸煮好的面条放在阴凉通风处晾干,而热风干燥则是利用干燥机通过强制通风和加热的方式实现快速干燥。

5、调味调味是方便面加工的必要步骤,在完成干燥后,将调味包中的佐料加入到方便面中,使其更加美味。

方便面制作的步骤

郑州云龙食品机械有限公司方便面制作的步骤蒸煮,是在一定时间、一定温度下,通过蒸汽将面条加热蒸熟。

它实际上是淀粉糊化的过程。

糊化是淀粉颗粒在适当温度下吸水溶涨裂开,形成糊状,淀粉分子由按一定规律排列变成混乱排列,从而使酶分子容易进入分子之间,易于消化吸收。

工艺要求:糊化后的淀粉会回生,即分子结构又变成β状。

因此要尽量提高蒸煮时的糊化度。

通常要求糊化度大于80%具体操作:控制网带运行速度,设置蒸箱的前后蒸汽压力,保证前温、后温达到工艺要求,保证面条在一定时间达到糊化要求。

蒸箱的安装是前低后高,保证冷凝水回流,蒸汽压也是前低后高。

主要作用是:在蒸箱低的一端,面条温度低,使一部分蒸汽冷凝,面条含水量增加,利于糊化。

在蒸箱高的一端,蒸汽量大,温度高,使面条升温,进一步提高糊化度。

影响因素:(1)蒸面温度淀粉糊化要有适当的温度,一定时间内,蒸面温度越高,糊化度越高。

通常进面口温度在60—70℃,出口温度在95—100℃。

进口温度不宜太高,大的温度差可能超过面条表面及面筋的承受能力。

出口温度高,提高糊化度,又可蒸发一部分水分。

(2)面条含水面条含水量与糊化度成正比。

(3)蒸面时间延长加热时间,可以提高产品的糊化度。

(4)面条粗细和花纹疏密、厚度面条细,花形疏的面容易蒸熟,糊化度高;反之,糊化度低。

郑州云龙食品机械有限公司2.6 油炸油炸,是把定量切断的面块放入油炸盒中,通过高温的油槽,面块中的水迅速汽化,面条中形成多孔性结构,淀粉进一步糊化。

作用:(1)使淀粉完全糊化;(2)脱水;(3)固定形状。

具体操作:控制油炸盒传动速度,以控制油炸时间。

控制油炸锅的前温、中温、后温,以保证油炸效果。

这些主要通过调节油的流量来完成。

影响油炸效果的因素:(1)油炸温度油温过低,面块炸不透;温度过高,面块会炸焦。

油炸分三个阶段:在低温区,面块吸热,温度升高,开始脱水;进入中温区,面块开始大量脱水,油渗入面条中;高温区面块含水已基本稳定,不再脱水,温度与油温相近。

方便面工厂的蒸汽系统设计和蒸汽节能

方便面工厂的蒸汽系统设计和蒸汽节能方便面在生产过程中,蒸面、油炸工艺都需要使用的蒸汽。

一方面蒸汽的品质和控制影响到最终产品的质量,也蒸汽的耗量也影响到单品的成本。

面条的蒸煮是经过一个隧道型的蒸箱,以传送带连续加工。

蒸箱内的蒸汽是由多个喷管平均喷入,蒸箱内的温度维持在95℃以上。

在这种应用中,蒸汽的品质对蒸面工艺有明显的影响。

如果采用锅炉产生的工业蒸汽或热电厂蒸汽会有潜在的风险。

工业蒸汽由锅炉产生,会携带一定的富盐炉水,工业蒸汽输送过程中管道污垢和沿途腐蚀锈物会造成蒸汽二次污染,蒸汽黄水污染、蒸汽中各种杂质、含有不凝性气体、蒸汽潮湿等潜在影响因素会影响方便面的产品质量。

由于炸面工艺所需蒸汽压力较高6-10barg,而蒸面工艺所需压力往往只有0.2-0.5barg.这就需要对进入蒸面箱的蒸汽进行减压,比较大的减压压差会导致下游蒸汽的过热,过热蒸汽具有像干空气一样的特性,虽然过热蒸汽温度更高,具有比饱和蒸汽更多的热量,但过热部分的热量与饱和蒸汽冷凝所放出的汽化潜热相比却非常的小。

并且从过热蒸汽温度降至饱和温度的时间长,过热蒸汽的热穿透率较饱和蒸汽下降很多,方便面的加热时间拉长,使用过热蒸汽加热将降低换蒸面设备出率。

由于面条与蒸汽有直接接触,为了提升食品的安全质量和口感,对蒸面工艺所需的工业蒸汽进行一定的前处理非常必要。

水浴式食品级洁净蒸汽发生器为杭州瓦特节能专为提高蒸汽品质而设计,其原理是热网不干净的蒸汽喷射进入绝热的全不锈钢RO水罐体,蒸汽在RO水中洗澡,可以完全去除蒸汽中的各种污染物,包括杂质、管道垢物、腐蚀物等。

被污染的RO水会依据TDS浓度而自动排放,在保证蒸汽洁净的同时减少能耗和热损失。

水浴式食品级洁净蒸汽发生器在罐体内直接喷射加热和蒸发OR水,消除过热度,实现减温和稳定供给压力,确保蒸面蒸汽的干度、过热度和压力等参数适宜。

较大的罐体可以有效平衡负载的瞬时波动,和超小流量的无源供应,将洁净蒸汽发生器、减温器和蓄热器集于一体,实现工业蒸汽的洁净处理,而几乎没有工业蒸汽的衰减和效率下降瓦特在过去40年的蒸汽技术实践中发现,满足高品质蒸汽需求和考虑经济和便利因素,当电厂热网蒸汽用于食品、饮料、啤酒、制药、医疗灭菌等行业和洁净蒸汽直接喷射加热、物料直接加热蒸汽灭菌、设备和物料管道阀门灭菌等应用时,瓦特水浴式食品级洁净蒸汽发生器可满足其高品质蒸汽和洁净蒸汽的需求。

蒸制面条工艺优化的研究

S t u dy o n p r o c e s s i ng o pt i mi z a t i o n o f s t e a me d n o o d l e

YU Ha n , CHE N J i e ’ , W U J i n —x i n , BI AN Ke

1 0 m i n .U n d e r t h e s e c o n d i t i oo f s t e a m e d n o o d l e w a s 8 6 . 8±0 . 8 0; h a r d n e s s w a s ( 7 7 4 0 . 5 3±7 6 . 8 8 )g , c h e w i n e s s w a s ( 6 6 2 8 . 1 9±1 2 2 . 4 8 )g . T h e S E M i n v e s t i g a t i o n s h o w e d t h a t s t a r c h g r a n u l e s s w e l l e d a f t e r s t e a m i n g , a n d t h e s t a r c h

Abs t r a c t : Th e qu a l i t y o f s t e a me d n o o d l e wa s a f f e c t e d b y t h e p r o c e s s i n g c o n di t i o n s e s s e n t i a l l y . I n t h e s t u d y, t h e e f f e c t o f mi x i ng t i me,a d d e d wa t e r, a d de d s a l t a mo u n t a nd r e s t i ng t i me o n t he t e x t u r e a nd s e n s o r y pr o pe r t i e s o f t he s t e a me d n o o d l e wa s i nv e s t i g a t e d, ba s e d o n wh i c h t h e o r t ho g o na l t e s t wa s d e s i g ne d t o o p t i mi z e t h e pr o c e s s i n g c o n d i t i o ns . And t h e mi c r o s t r uc t u r e o f

方便面生产过程中的质量控制与优化技术研究

方便面生产过程中的质量控制与优化技术研究方便面是一种受到广大消费者喜爱的速食产品,其生产过程中的质量控制与优化技术对确保产品质量具有重要作用。

本文将通过对方便面生产过程中的质量控制与优化技术的研究,探讨如何提升方便面的品质和口感。

首先,方便面生产过程中的原材料质量控制至关重要。

方便面的主要原料包括面粉、淀粉、油脂和调味品等。

为了确保方便面的质量,生产厂家需要对原材料进行严格的质量控制,包括原材料的选择、采购和检验。

面粉和淀粉的质量直接影响方便面的口感和质地,因此厂家应选择高品质的面粉和淀粉。

同时,对油脂的选择和检验也是很关键的,优质的油脂能够提升方便面的口感和风味。

其次,在方便面的生产过程中,工艺控制是确保产品质量的关键。

方便面的生产工艺主要包括面团制备、拉面、切割和蒸煮等环节。

在面团制备过程中,需要控制好水分和面粉的比例,以确保面团的韧性和弹性。

在拉面环节,需要掌握适当的拉面时间和拉面机的调节,以保证方便面的拉伸性和咬劲。

在切割和蒸煮环节,需要严格控制切割的尺寸和蒸煮的时间,确保方便面的形状和口感一致。

此外,还需要注意控制生产过程中的温度和湿度,以避免产品受到不良环境条件的影响。

除了对原材料和工艺进行控制外,方便面生产过程中的设备优化也是提升产品质量的关键因素。

生产厂家应该选择先进的生产设备,并定期进行设备维护和检修。

设备的稳定性和高效性对于提高生产效率和产品质量具有重要作用。

例如,自动化生产线能够提高生产效率和产品质量的一致性。

同时,保持设备的清洁和卫生也是非常重要的,可以避免交叉污染和产品质量下降的风险。

此外,方便面生产过程中的质量控制还包括产品的检验和检测。

厂家应该建立完善的质量检测体系,对方便面进行常规检测和抽样检测,以确保产品符合国家卫生标准和质量要求。

常规检测包括外观检查、质量指标检测和微生物检测等,可以及时发现产品质量问题,并采取相应的纠正措施。

抽样检测可以从经销商或者市场上购买方便面进行质量检测,以验证产品质量的稳定性和一致性。

方便面加工制造工艺的优化研究

方便面加工制造工艺的优化研究一、引言方便面是一种受欢迎的速食品,它不仅方便快捷,而且价格适宜,风味可口,是许多人的选择。

方便面加工制造工艺的优化研究,可以提高生产效率和产品质量,减少生产成本,为企业发展打下坚实的基础。

二、方便面的生产工艺1. 液体淀粉糊化工艺方便面是由淀粉面团制成的,淀粉面团的制备过程需要进行糊化处理,使淀粉颗粒发生糊化和糖化反应,从而形成可加工的面团。

液体淀粉糊化工艺是目前主流的糊化方法,它在糊化过程中加入水或酸性物质,促进淀粉颗粒的糊化。

糊化后的淀粉面团可以用来制作各种形状的方便面。

2. 面团整形工艺面团整形是将淀粉面团通过机械力加工成不同形状的方便面。

目前市场上主要有挤压式和印刷式两种整形方式。

挤压式是将面团挤压成管状或扁平状,再通过切割机进行切割。

印刷式是将面团通过印模印刷成不同形状的面条。

不同的整形方式会影响方便面的口感和质量。

3. 烘干工艺烘干是将制作好的方便面烘干至适当含水量的过程。

目前常用的烘干方式是热风烘干和微波烘干。

热风烘干是将方便面放入热风烘箱中进行烘干。

微波烘干是利用微波烘干设备对方便面进行加热。

4. 包装工艺包装是将制作好的方便面进行包装。

常用的包装方式有袋装和盒装。

袋装是将方便面装入塑料袋中,并进行密封。

盒装则是将方便面装入盒子中,并在盒子上加印相关信息。

三、方便面加工制造工艺的优化研究1. 糊化工艺的优化液体淀粉糊化工艺是目前主流的糊化方法,但是它的糊化效率较低,生产效率不高。

研究人员尝试采用干态糊化的方法进行糊化处理。

干态糊化的方法采用干淀粉与添加剂混合后,在高温高压的条件下进行糊化。

研究表明,干态糊化可以提高糊化效率,减少生产时间和成本。

2. 面团整形工艺的优化挤压式和印刷式是目前常用的整形方式,但是它们的力学性质和形态参数的优化研究还比较有限。

研究人员尝试采用数值模拟的方法,优化整形模具的形状和运动轨迹,以获得更优秀的整形效果。

数值模拟的优化结果可以为整形模具的设计和制造提供有效的参考依据。

方便面生产工艺流程及操作说明

方便面生产工艺流程及操作说明

方便面生产工艺流程及操作说明

一、原料准备

1.选择优质小麦粉作为主要原料,确保产品品质。

2.加入适量食盐和食用碱,调整面团的韧性和色泽。

3.将水加入搅拌机中,逐渐加入小麦粉和调料,搅拌均匀。

二、面团制备

1.将原料混合均匀后,放入面团压力机进行搅拌和压制。

2.搅拌和压制至面团具有一定的硬度和弹性。

三、面皮制备

1.将面团通过面粉压档机压制为一定厚度的面皮。

2.将面皮切割成固定大小的面片,并用面粉撒料机将其撒料均匀。

四、烘烤与蒸煮

1.将面片放入预热好的烘烤炉中,控制好时间和温度,使其烘烤至金黄色。

2.烘烤完成后,将面片放入蒸汽锅中进行蒸煮,以增加面片的韧性。

五、调味

1.根据产品口味和配方要求,将调味料加入蒸煮好的面片中。

2.搅拌均匀,确保调味料均匀分布在面片上。

六、包装

1.将调味后的面片放入包装机中进行单片包装。

2.包装机自动将面片包装好,并进行封口和排列。

附件:

1.面团压力机操作手册

2.面粉压档机操作手册

3.烘烤炉操作手册

4.蒸汽锅操作手册

5.包装机操作手册

法律名词及注释:

1.食盐:指用于调味的盐,符合食品安全法规定的标准。

2.食用碱:俗称“碱面”,指碱性盐类,用于调整食品的韧性和色泽。

3.好品质小麦粉:符合国家质量标准的小麦粉,无任何添加剂。

4.食品安全法规:指国家对食品生产、销售等环节的法律法规和标准。

方便面生产工艺与设备介绍

方便面生产工艺与设备介绍1. 引言方便面是一种受到广泛喜爱的快速食品,其制作工艺与设备在食品行业中扮演着重要的角色。

本文将介绍方便面的生产工艺以及相关的设备。

2. 方便面的生产工艺方便面的生产工艺一般分为以下几个主要步骤:2.1 面粉制作方便面的主要成分之一是面粉。

面粉的制作一般包括面粉的筛选、清洗和磨粉等步骤。

清洗过程中,水的质量和温度是关键因素,以确保面粉的质量。

2.2 面坯制作面粉制作好后,需要进行面坯的制作。

通过将面粉与水混合并加入适量的食盐和其他辅料,经过搅拌、发酵、松弛和切割等工序,制成面坯。

其中发酵是一个重要的步骤,可以使面坯获得更好的口感和味道。

2.3 面条制作面坯制作好后,需要进一步将其加工成面条。

一般来说,面条的制作分为两个步骤,即面团的压榨和面条的切割。

传统的压榨工艺一般采用辊压机,将面坯经过一对或多对辊轧压,制成具有一定形状和厚度的面片。

然后,使用面条切割机将面片切割成细长的面条。

2.4 蒸煮与油炸面条制作好后,需要进行蒸煮和油炸。

蒸煮工艺可以进一步改善面条的质地,使其更加细腻。

油炸工艺则可以使面条吸附适量的油份,提升其口感。

这两个工艺可以按照一定的时间、温度和湿度条件进行。

2.5 调味与包装蒸煮和油炸过程结束后,需要对方便面进行调味和包装。

调味一般包括添加粉末调味料、液体调味料和蔬菜块等,以增加方便面的口感和营养。

然后,将调味好的方便面经过包装机包装,一般采用塑料杯、袋装或其他形式的包装方式。

3. 方便面的生产设备方便面的生产设备种类繁多,以下是主要的设备介绍:3.1 面粉加工设备面粉加工设备主要包括面粉筛选机、面粉清洗机和面粉磨粉机等。

这些设备主要用于面粉的制作过程中,以保证面粉的质量。

3.2 面坯制作设备面坯制作设备主要包括面坯搅拌机、面坯发酵箱和面坯切割机等。

这些设备用于将面粉与水混合并加工成面坯。

3.3 面条制作设备面条制作设备主要包括面团压榨机和面条切割机等。

方便面面形质量改进生产工艺论文

浅谈方便面面形质量改进生产工艺的研究摘要:本文主要通过在生产中不断分析、实验、总结,提出在批量生产方便面中改进方便面面形质量的各工序关键控制点及相应措施,以保证企业生产出的成品方便面不仅口感、色泽、卫生、营养等指标符合要求,同时感官外形评价也充分满足顾客要求,从而提高顾客二次购买力,为企业持续健康地良性发展做好有力的品质保障。

关键词:方便面面形质量改进工艺研究方便面因其具有食用方便、价格低廉、易于保存等特点,经过几十年的发展,已成为最畅销的方便食品之一,方便面行业在经历了初期品牌多但档次低的优胜劣汰竞争后,也逐渐催生出了众多方便面龙头企业,如康师傅、统一、今麦郎等品牌。

目前,全球消费方便面430亿份,中国大陆方便面总产量为150~170亿份,中国早已成为世界上方便面产销第一大国,同时随着消费者维权意识不断提高,国内方便面行业的竞争已由过去单纯的价格竞争转向品质竞争,方便面的开发也必然朝着更加安全卫生、品质优良、风味独特的方向发展。

方便面生产企业为提高自身产品的竞争力,在对出厂产品质量把关、品评时,除注意其口感、色泽、卫生、营养成份等主要理化指标外,面饼感官形状也成为评价其合格与否的重要指标之一。

感官不达标缺陷一般多表现为面饼中面条分布疏密不均匀、存在并条及大波等现象,且结构松散、中心有镂空等。

通过不断分析、实验、总结,我们发现可以在制作过程中对制波、淋汁、引张、整面、油炸等关键工序加以控制,可以改善面饼面形以上的缺陷,下面以圆面饼为例加以详细说明:(一)制波制波好坏与否是影响面形状况的最源头因素,该工序存在问题主要为波纹较大,同向波纹较多(搓板面),疏密不均。

针对制波原理做彻底行剖析后发现影响制波状况主要由两大因素:即空间因素、时间因素。

所谓空间因素即制波仓的大小,经实验证明,制波仓大小与波纹大小呈正相关,也就是说缩小制波仓即可缩小波纹,减小分面器高度,波纹明显减小;所谓时间因素即面条在制波仓内往复运动的持续时间,若面条在制波仓内停留时间较短,面条较快的抵达制波网,即往复运动次数较少,必然会导致同向波纹较多,且疏密不均匀,针对该现象采取降低制波网速的方法,使面条波纹在制波网上更紧密,面条波峰波谷形成更充分,同时为避免面条局部过密,采取提高蒸箱网速的手段,将面条波纹拉开,使波纹疏密均匀,无堆积。

方便面生产工艺设计

感谢观看

감사 감상

四、经济技术分析

总投资3.5亿 3元/1袋 200g/1袋 10 10 销售额:3x300x10 /200=4.5×10 利润:4.5亿-3.5亿=1亿 投资利润率:1÷3.5=28.57% 回收周期:3.5÷1=3.5年

结束语

“时间就是金钱,方便就是效率”。一物之兴 且长盛不衰,自有其必然的道理。在当今注重 办事效率、讲究时间成本的互联网时代,方便 面因其“美味、方便、省时”的固有特点而无 疑具有不可替代的“核心竞争力“,这一点毋 庸置疑。作为现代食品工业的典型,方便面深 刻影响和改变了全世界几十亿人的生活,为消 费者的安全、美味、方便做出了越来越多的贡 献。

年产300万吨方便面生产工艺设计

主要内容:

1.发展现状 2.技术方案

3.车间布置原则

4.技术进行分析

一、发展现状

伴随着经济的迅速发展与经济全球化 进程加快,中国方便食品行业也面临着 前所未有的发展机遇。今天,中国的方 便面产量已经 达到500亿包规模,行业竞 争几近白热化。激烈竞争中往往蕴涵有 巨大的商机,也是市场格 局改变的关键 时期。市场细分、差异化竞争成为一种 必然的发展趋势。我们期待动荡中逐渐 发生嬗变,迎来方便面行业发展的新拐 点。

风 冷:刚出油炸锅的面饼温度过高,会灼烧包装膜及汤 料,因此常用几组风扇将其冷却至室温,以便包装。

2.3物料衡算 小麦粉80% 植物油15% 食品添加剂1% 食盐2% 白糖2% 复合压延损耗0.5% 连续压延0.5% 蒸煮0.2% 油炸0.3% 年产300万吨,工作30天 日产量300/300=1万吨 油炸:10000x(1+0.3%)=10030 蒸煮:10030x(1+0.2%)=10050 连续压延:10050x(1+0.5%)=10100 复合压延:10100x(1+0.5%)=10500

基于复合轧片机的方便面生产线的工艺优化与改进

基于复合轧片机的方便面生产线的工艺优化与改进方便面是现代人们日常饮食中不可或缺的一部分,它的方便和快捷性受到了广大消费者的青睐。

而方便面的生产线上,复合轧片机是一个关键设备,它的工艺优化与改进对于提高生产效率、降低生产成本具有重要意义。

本文将从提高轧片机生产效率、改进产品质量和降低能源消耗三个方面,探讨如何基于复合轧片机的方便面生产线进行工艺优化与改进。

首先,为了提高轧片机的生产效率,可以从以下几个方面进行优化。

首先是设备的自动化程度,引入先进的自动控制系统,实现生产线的自动化管理,减少人工操作的干预,提高生产效率。

其次是优化设备的结构和工艺参数,提高轧片机的加工速度和精度,减少生产中的损耗和故障,从而提高生产效率。

此外,还可以采用并联生产的方式,即在同一生产线上同时生产多个规格的方便面,以最大程度地利用设备和人力资源,提高生产效率。

其次,改进产品质量是工艺优化与改进的关键目标之一。

首先要保证原材料的质量,选择高质量的面粉和调味料,确保产品的口感和营养价值。

其次要优化制作工艺,控制好面粉的含水量和面团的韧性,使得方便面的口感更加鲜美。

同时,还要严格控制产品的卫生指标,确保产品符合食品安全标准。

此外,可以通过增加产品的品类和创新口味,满足不同消费者的需求,提高产品的市场竞争力。

最后,降低能源消耗也是工艺优化与改进的重要方向之一。

首先要合理利用余热,将轧片机产生的热量用于预热水或加热其他设备,减少能源的浪费。

其次要优化设备的结构和工艺参数,减少能耗。

例如,通过调整轧片机的传动装置、优化电机的品质和使用高效的传动装置,减少能量的损耗。

此外,还可以采用节能设备和节能技术,如换热器、热泵等,减少能源的消耗。

总之,基于复合轧片机的方便面生产线的工艺优化与改进对于提高生产效率、改进产品质量和降低能源消耗具有重要意义。

通过提高轧片机的生产效率、改进产品质量和降低能源消耗,可以实现方便面生产线的可持续发展,提高企业的竞争力和经济效益。

方便面的工艺流程

方便面的工艺流程

《方便面的工艺流程》

方便面是一种受到许多人喜爱的速食食品,制作工艺独特而精密。

以下是方便面的工艺流程:

1. 原料准备:方便面的主要原料包括面粉、碱水和调味料。

面粉需要经过混合、搅拌和发酵等一系列工序,以确保最终的面条质地和口感。

2. 面条生产:面粉经过加工后,会被挤压成各种形状的面条。

这一过程需要通过特殊的机械设备来完成,以确保面条的形状和大小符合标准。

3. 蒸煮:制作好的面条会被放入蒸煮机中进行蒸煮。

这一步骤能够确保面条的质地韧性和口感丰富。

4. 调味:蒸煮后的面条会被加入各种调味料,例如盐、酱油、味精等。

这些调味料能够为方便面赋予独特的风味和香气。

5. 包装:最后,调味好的面条会被装入方便面包装袋中,并且注入热水进行蒸煮。

这样方便面就可以保持新鲜和口感绵软。

通过以上工艺流程,方便面最终呈现在消费者面前,成为了一种快捷方便、美味可口的速食食品。

非油炸方便面工艺设计理念

非油炸方便面工艺设计理念

方便面作为一种便捷、快速的食品,已经成为了许多人日常生活中的必备食品。

然而,传统的油炸方便面不仅含油量高,而且热量也较高,对健康并不利。

因此,非油炸方便面的工艺设计理念应运而生。

非油炸方便面的工艺设计理念主要包括以下几个方面:

首先,选材要求。

非油炸方便面的原料选取应该更加注重健康和营养,尽量选

择低脂肪、低热量的面条原料,同时添加一定比例的蔬菜粉和豆类蛋白质,以增加营养价值。

其次,工艺流程。

在制作过程中,应该尽量减少使用油炸的环节,改为采用蒸

煮或者热风干燥的方式进行加工,以减少油脂的摄入量,保持食品的原汁原味。

再者,调味品的选择。

非油炸方便面的调味品应该更加健康,尽量避免使用味

精和其他化学添加剂,而是采用天然的食材进行调味,如海盐、香菜、葱姜蒜等,以保证食品的口感和营养。

最后,包装设计。

在包装设计上,应该更加注重环保和健康,尽量采用可降解

的材料进行包装,避免使用过多的塑料和化学合成材料,以减少对环境的污染。

总的来说,非油炸方便面的工艺设计理念是以健康、营养、环保为核心,力求

在保持方便快捷的同时,更加注重食品的健康价值和环保理念。

希望未来能够有更多的食品企业关注并采纳这一理念,为人们提供更加健康、美味的方便面产品。

面食工艺改进方案

面食工艺改进方案随着社会的发展,人们对于绿色、健康、美味的食品越来越重视。

在面食制作方面,如何兼顾口感、营养和食品安全,成为许多面霸们的关注焦点。

因此,本文将针对面食制作中存在的问题,提出相应的工艺改进方案,旨在为消费者提供更好的面食选择。

问题分析为了满足不同人群对面食质量的需求,现有市场上出现了多种面制品,例如:鸡蛋面、绿豆面、菜心面等。

这些面制品虽然口感好,但是往往存在以下问题:1.面条太硬或太软,口感不佳;2.面质粘性差,不容易加工成型,容易烂;3.面制品中添加了大量的添加剂,存在安全隐患。

针对上述问题,我们针对面团制作中的关键步骤提出相应的改进方案。

工艺改进方案粉品搭配合理的面粉搭配能够提高面团的质量。

目前市场上的面粉种类繁多,可以选择多种粉类搭配,在口感和质量上均有所提高。

例如可以将高粉和低筋面粉混合使用,使得面团柔软、富有弹性。

面团比例控制在制作过程中,面团的比例同样非常关键。

如果水分过高或过低,都会影响面团质量。

一般来说,在机械揉面过程中,水和面的比例为1:2.5-3.5。

可以根据面的质量不同,作出相应的调整。

机械揉面机械揉面过程能够充分揉出面团的筋力和口感。

在揉面时,要加入一定量的水,使得面筋膨胀,增加面团的面积,形成口感细嫩的面条。

在高端面食品生产中,也可以采用气流捏面技术进行创新。

蒸煮工艺煮面可以使得面条口感更加清爽,而蒸面保留了面粉的原味和口感,并且蒸面烹调时间短,保留更多的营养成分。

添加剂调整面团添加剂主要指的是增稠剂等助剂。

助剂稳定了面团结构,使面条质量稳定。

但是过量的添加剂会对面制品的食品安全造成影响。

因此,我们应该在添加剂用量上做出调整,以降低添加剂的成分。

总结在面食工艺改进方案中,我们提出了多种方案,从面粉粉品、面团比例控制、机械揉面、蒸煮工艺和添加剂等方面入手,旨在改善现有面制品的质量和口感。

当然,这仅仅是一个开始,我们需要通过不断学习和优化,将面食工艺进一步推向创新。

面食工艺改进方案

面食工艺改进方案背景和问题面食是中国人十分热爱的传统美食之一,制作面食的工艺历史悠久。

然而,在现代社会,随着餐饮业的快速发展和人们生活水平的提高,对品质和口感的要求也越来越高。

在制作过程中,面食工艺为关键因素,影响着面食品质和口感的好坏。

目前,普遍存在的问题包括:1.面粉质量不稳定,导致同种材料制作面食品质不一致2.面团一般为手工制作,人工差异较大,难以保证品质稳定3.面食加工设备落后,加工效率低下,同时也不利于提高品质综上所述,如何在现有的基础上,改进面食工艺,提高品质和加工效率,是十分重要的。

改进方案通过调查和研究,我们提出以下面食工艺改进方案:1. 选择稳定的原材料在制作面食时,麦粉是基础中的基础,质量的稳定性至关重要。

我们将会选择用质量比较稳定的精准配比面粉来制作面团,并在配比中进行多角度的研究和探究。

这既可以保证生产稳定,同时也可以提高成品质量的保证度。

2. 精准的面团制作在制作面食的过程中,手工制作的面团虽然自然但是并不太具有同等品质的保证。

我们虽然不能完全淘汰手工制作的技术,但是我们进行设备的改进和升级,引入数字化的精准配比机,提高面团的稳定性和生产效率。

同时也可以提高面团的感觉,比如口感、外观等等。

3. 更高效的加工设计在面食加工的当中,切面是非常重要的,面食的吃法也是不同的。

然而现在的加工设备并不适应现代人的多样化口味和消费需求。

在本次工艺改进中,我们将加入大量深入的研究,将三维打印技术应用在面食加工之上,以取代传统的加工手段,涉及到的技术包括三维模型设计、打印、添加材料的自动化加工等等。

我们相信这将会在速度上和准确性上都有很大提升,同时也可以满足各种个人口味需求。

4. 不断与市场进行沟通上面所列举的工艺改进方案,都是在当前现有的条件上所提出的。

在实验之后,我们会与市场进行沟通,不断解决出现的问题,进行进一步优化和改进。

这也是一个我们团队长期追求的目标。

结尾上文中提到的工艺改进方案,是在我们的探索中所总结出来的。

方便面生产工艺流程

方便面生产工艺流程方便面是一种制作简单、便于食用的速食产品,为了满足消费者对方便面的需求,生产工艺流程至关重要。

下面是方便面的生产工艺流程。

首先,选择适当的原材料,主要包括面粉、淀粉、盐和水。

面粉是主要原料,通常使用高筋面粉制作,因为高筋面粉含有较多的蛋白质,可以使方便面更有嚼劲。

淀粉可以增加方便面的口感和黏合力。

盐的添加可以增加方便面的香味和抗菌作用。

水是制作面团的主要成分。

其次,将面粉、淀粉和盐混合在一起,加入适量的水,搅拌成团。

面团需要充分搅拌,直到变得柔软和有弹性。

接下来,将面团放置在面粉撒在上面的工作台上,用擀面杖将其擀平和延展。

在擀平的过程中,需要反复添加面粉,以防止粘连。

然后,将擀平的面团通过轧面机进行轧制。

轧面机的作用是将面团轧出薄而均匀的面皮。

随后,使用切面机将面皮切成所需的形状和大小。

方便面通常以细长条状或卷曲状出售。

切好的面皮则进入蒸炉。

在蒸炉中,面皮会经过高温蒸煮,这样可以让面皮更加柔软和容易煮熟。

蒸煮的时间取决于面皮的厚度和所需的口感。

蒸炉出来的面皮会被放置在流水线上进行冷却和干燥。

冷却可以使面皮更加坚硬和易于贮存。

通过干燥,面皮中的水分会被去除,以提高方便面的保质期。

最后,将冷却和干燥的面皮分成所需的长度,然后通过自动包装机进行包装。

包装通常使用塑料袋,以保持方便面的新鲜度和质量。

包装完成后,方便面就可以在市场上销售了。

方便面的生产工艺流程主要是选择原材料、制作面团、擀平轧制、切割、蒸煮、冷却干燥和包装这几个步骤。

每个步骤都需要严格控制,以确保生产出质量优良的方便面。

方便面的生产工艺流程既要保证效率,又要保证产品的食用安全和口感。

生产者要不断改进工艺流程,以满足消费者对方便面的需求。

面食工艺改进方案

面食工艺改进方案面食是中国传统美食,无论是北方还是南方,都有其独特的面食文化。

随着社会的发展和人们生活水平的提高,面食工艺也得到了不断的提升和改进,以满足人们对口感和营养的需求。

本文将探讨一些面食工艺改进方案,以期不断提高面食的品质和美味程度。

1. 水面比例的调整水面比例是影响面食质量的一个重要因素,过高或过低的水面比例都会影响其口感和质量。

通常,不同种类的面食对水面比例的要求都不同,需要根据面食种类进行适当的调整。

以包子为例,其面团水面比例应该控制在60%-70%之间,过高的水面比例会导致面团过于松软,容易发生破裂。

而过低的水面比例则会导致面团过于紧实,不易拉展,影响口感。

因此,通过调整水面比例的大小,可以有效地改进和提升面食的质量。

2. 发酵时间和温度的控制发酵是制作面食的重要环节之一,发酵时间和温度的控制也会影响到面食的质量和口感。

一般而言,发酵时间和温度应该根据面食的种类进行适当的调整。

例如,制作馒头时,发酵时间和温度应该控制在1.5-2小时、35-38°C之间,过长或过短的发酵时间都会影响馒头的口感。

而过高或过低的温度也会影响发酵效果,影响面食的质量。

因此,通过控制发酵时间和温度的大小,可以有效地提升面食的口感和质量。

3. 面团擀制的技巧面食的擀制也是影响面食质量的重要因素,不同种类的面食对面团擀制的技巧也有不同的要求。

在擀制面团时,需要注意以下几个方面,以达到最佳的擀制效果。

首先,要控制好面团的湿度,如果面团太湿,会比较难擀;如果面团太干,容易破裂。

因此,在擀制面团之前可以先适当地加水或加面粉来进行调整。

其次,要掌握好擀面的力度和方向,避免出现面皮厚薄不一、大小不一等问题。

在擀制面皮时,要轻轻擀、慢慢转,不要用力过猛或过于急躁。

最后,要注意在擀制面团时,面板的清洁和干净,以避免因为面板的不干净而影响面食的质量。

4. 清洗餐具和环境卫生清洗餐具和卫生环境对于面食质量的影响也是不容忽视的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

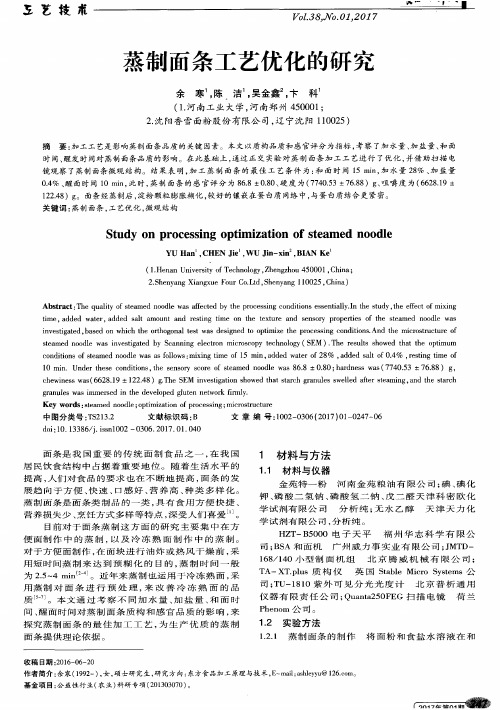

方便面蒸煮节能及工艺优化欧阳健安,曾尚浩,吴晏(佛山市丰川节能科技有限公司,广东佛山528000)摘要:通过高温冷凝水闪蒸汽回收和蒸箱尾气回收改造,大幅降低方便面生产设备能耗;通过蒸汽精确加湿改造,提高面条蒸煮糊化度,提高产晶质量关键词:方便面;蒸煮;节能;优化中图分类号:TS217文献标识码:B DOI:10.16621/j.enki. issn1001-0599.2019.04.030引言方便面因其便宜、方便、保存时间长等特点,成为流行的快消食品。

随着人们生活水平的不断提高,方便面除了方便和填饱肚子以外,对其口感和味道也有了更高要求,促使生产厂家对生产设备和生产工艺不断改良.提高产品质量以适应市场的需求1方便面生产工艺方便面以面粉为主要原料.通过面丙调制、熟化、复合压延、切条折花成型、蒸煮(淀粉高度糊化、蛋白质变性)、脱水干燥(油炸或热风)等工序制成。

方便面生产工艺流程见图io配料面团调制熟化复合压延油炸或热风定量切断蒸煮切条折花成型F燥冷却加调料包、包装成品图1方便面生产工艺流程方便面生产工艺看似简单,但要生产出一袋优质方便面需要应用很多科学的方法。

如蒸煮工艺运用了传热学知识.温度、湿度、时间都需要严格把控,方便面生产过程中的蒸煮温度必须>98但时间一般W2min在一定的时间、温度下.通过蒸汽将面条加热蒸熟.实际上是淀粉糊化的过程一糊化程度好的方便面无论是冲泡或是水煮,面条仍能保持较大的弹性和延伸性2面条蒸煮(糊化)2.1蒸煮的冃的蒸煮是方便面生产过程中极为关键的一道工序,它影响着冲泡或水煮后面条的口感、复水性、色泽、透明度等。

蒸煮的主要目的是使面粉中的淀粉吸收一定量的水分后,经高温蒸煮促使淀粉a化g化程度越高,面条的粘弹性越好,复水性好.无论是冲泡还是水煮,面条都能恢复较好的弹性和延伸性。

2.2蒸煮设备2.2.1加压蒸煮设备加圧蒸煮设备是一个密闭容器,面条放入后通入蒸汽,蒸汽压力接近0.2MPa由于蒸煮温度高,有利于淀粉糊化,但不能连续化生产,产量低、劳动强度高,目前几乎没有厂家使用2.2.2常•压蒸煮设备常圧蒸面设备一般称为蒸箱,有单层和多层(3~5层),主要由网带、链条、蒸汽喷管、排汽管等部分组成」连续输送带一般用不锈钢丝编织的网带,用不锈钢链条传动,蒸汽喷管用不锈钢制造,两端堵死,管上钻有许多小孔。

蒸面过程网带在蒸箱内运行,面条在网带上面随网带一起运动,由蒸汽喷管喷出的蒸汽通过网带对面条加热使其糊化多余的蒸汽从蒸箱两端溢出,通过烟囱排放。

2.3蒸煮工艺2.3.1蒸面温度蒸箱内的蒸汽温度主要由进汽量决定,蒸汽温度高,即面条内外的传热温差大,蒸汽的热能更容易传到面条内部,有利于加快面条的糊化’但蒸箱为常压设备,对应的饱和蒸汽温度在100t左右,因此蒸汽过量对糊化并没有太大的帮助,反而会造成能源的浪费,2.3.2面条水分在蒸面温度和时间不变的情况下,生面条的含水量愈高,面条的糊化程度愈高,面条含水量与糊化程度成正比2.3.3蒸面时间淀粉糊化需要一定时间,缩短蒸煮时间,会降低产品的糊化率,但延长蒸面时间必然降低速度.影响产能.且能源消耗也高,因此需要综合考虑2.3.4蒸汽湿度蒸汽湿度对蒸面也有较大的影响,若蒸汽过热.会夺走生面条表面的水分,使生面条含水量降低而影响面条的糊化.因此蒸面适合使用饱和蒸汽或湿饱和蒸汽:3蒸箱节能3.1蒸箱能效分析以某大型方便面生产企业东京420生产线蒸箱设备为例进行用热分析、该生产线产量为420块面饼/min,每块面饼成品创未来"专栏设备營理与维修20I9No4(±)87.5 g.面饼含水率为2.5%;面条进入蒸箱前的平均温度为35匸 含水率33.5%;蒸箱进汽圧力0.025 MPa.蒸汽用量1200 kg4v3.1.1进入蒸箱热量已知蒸箱的平均进汽压力P,=0.025 MPa.对应饱和蒸汽的熔值A 1=2685 kj/kg,流量m [=1200 kg/h ;,蒸箱为常压设备,蒸煮 过程要求控制内部温度>98七,实际上前、中、后各部测点温度 均达100 X. 100T :热水的熔值/7.=419 kj/kg,假设进入蒸箱的 蒸汽全部放热冷凝成100 t 的饱和水,则进入蒸箱蒸汽可释放的热量 QEX(hLhJ=2 719 200 kj/h 。

3.1.2面条吸收热量已知每块面饼成品(油炸后)的重量/>=87.5 g,含水率5=2.5%。

进入蒸箱前面条的含水率色=33.5%,生产线产量n= 420块/min,计算得每小时进入蒸箱的面条总重量B=b ( 1 -a,)/ (1- 02)xnx60x 103=3232.9 kg 。

已知面粉的比热容6=1.3 kJ-kg-'-K ',水的比热容C2=4.2 kJ ・kg 」K 「,进蒸箱面条从温度乃=35 t 到完全蒸熟后温度&100 t 需要的热量 a=〔c (l-a ;)+e 他〕xj 8x (<2t J=477 330 kj/h 。

进入蒸箱面条对蒸汽释放热量的有效利用率e =@ x 1 oo% /Q =17.6%。

3.1.3烟囱排走热量计算结果显示蒸箱的热效率很低.生产车间相对密封,设备 散热损失有限,可以推断进入蒸箱的绝大部分蒸汽从接口处溢出和从烟囱排走,表1、表2为蒸箱前、后烟囱排走蒸汽量测算结果。

从测算结果得出,前烟囱排走蒸汽量5/,=241 kg/h.后烟囱排走蒸汽量M 尸372 kg/h,前、后烟囱排走的蒸汽总量M= M,+M,=613 kg/h.具有很大的热回收价值。

表1前烟囱排放情况测算项目数据来源数据流量测点温度T,/X.测试数据75烟囱排气蒸汽分压比容r,"/(m7kg)査表 4.13流量测点直径Di/mm测试数据400流量测点截面积S./m 2计算0」256流量截面平均流速r,/(rn/s)测试 2.2废气体积流量(?.',/(m7h)计算995废气中蒸汽流量M,/(kg/h)计算241表2后烟囱排放情况测算项目数据来源数据流量测点温度TJ°C 测试数据82烟囱排气蒸汽分压比容^'7(m7kg)查表3」6流量测点直径DVmm 测试数据400流量测点截面积sym?计算0.1256流量截面平均流速U2/(m/s)测试2.6废气体积流量"/(mVh)计算1176废气中蒸汽流量kg/h)计算3723.2节能改造措3.2.1生产线冷凝水闪蒸汽回收方便面生产线除蒸箱用蒸汽外,后序的油炸锅(或烘炉)也使用蒸汽加热,只是蒸箱使用的是直喷蒸汽,油炸锅加热釜(或烘炉换热器)使用蒸汽间接加热‘以东京420生产线为例,油炸锅加热釜使用0.8 MPa 的蒸汽.将油温提高到160 t 左右,消 耗的蒸汽量心=2800 kg/h.加热釜蒸汽侧为冷凝换热,疏水阀前的冷凝水饱和温度r 3=175七,对应焰值居=743 kj/kg,常压排放会产生大量蒸汽。

3.2.1.1闪蒸汽回收节能改造措施(1)改造流程(图2)(2)改造说 明。

蒸箱分汽缸改 造前是生蒸汽直接供汽,并维持分 汽缸一定的压力;改造后增加一个闪蒸罐,将生产线油炸锅加热釜疏 水器排出的高温冷凝水先排到闪 蒸罐进行降压闪蒸.产生的闪蒸汽通过管道送到蒸箱分汽缸使用.减少蒸箱分汽 缸的生蒸汽用量,剩下的低压冷凝水再回收利用。

3.2.1.2闪蒸汽回收节省蒸汽量已知油炸锅耗汽量m :=28()0 kg/h.放热后析出蒸汽冷凝水 恰值居=743 kj/kg 。

蒸箱分汽缸进汽压力0.025 MPa.管道输送过程有一定的管阻,闪蒸压力为0.035 MPa,对应饱和蒸汽冷凝水熔值为屁=455 kj/kg,汽化潜热r=2234 kj/kg.则冷凝水产生 的闪蒸汽量m 、=(h3-h*)xmjr=36l kj/h 。

即加热釜冷凝水闪蒸回收改造后可减少生蒸汽用量361 kg/ho3.2.2蒸箱尾气回收根据测算结果,从蒸箱前、后烟囱排走的蒸汽量为613 kg/h. 超过蒸箱总进汽的50%。

排走的热量虽多,但品位不高,且含有大量空气.不能直接回收利用如果将从烟囱排走的废蒸汽先经纯 化处理,产生洁净再生蒸汽再经圧缩升压、升温后返回蒸箱循环 使用.是比较合理的回收利用。

3.2.2.1蒸箱尾气回收节能改造措施(1)改造流程(图3)图3尾气回收改造创未釆"专栏i 殳备管理与维修2019 No4(上)(2)改造说明在蒸箱旁边增加一套WSR(废热蒸汽纯化增压装置).将蒸箱前、后端排放的废蒸汽从WSR吸气口引入;废蒸汽首先进入WSR的纯化系统.去除空气和液滴产生洁净再生蒸汽,空气排冋烟囱抽走.水滴收集循坏利用;纯化系统输岀的洁净再生蒸汽输出至WSR膨胀压缩机.利用生蒸汽(>0.4MPa)为动力,经过膨胀做功后将洁净再生蒸汽压缩升温;做功降压后生蒸汽和被压缩再生蒸汽混合等压后--起输送到蒸箱分汽缸3.2.2.2尾气冋收节省蒸汽量WSR的能效比.已知蒸箱节能改造前用汽量m尸1200k狗加热釜冷凝水闪蒸冋收改造后减少生蒸汽用量®=361kg/h,蒸箱尾气冋收节省的蒸汽量g=(P-l)x(m,-m,)/P=420kg/h3.3节能效果改造前蒸箱消耗生蒸汽1200kg/h,节能改造后,加热釜冷凝水闪蒸减少生蒸汽用量361kg/h,蒸箱尾气回收节省生蒸汽量420kg/h,综合节能65.1%4蒸煮工艺优化根据生产实践,面条的蒸煮质量主要取决于蒸面温度、面条水分、蒸面时间和蒸汽湿度'(1)蒸面温度取决于蒸箱的进汽量,但蒸箱为常斥设备.饱和蒸汽温度100T左右.过大的蒸汽对蒸煮效果没有太大好处,只是浪费蒸汽,因此蒸汽量能维持蒸箱内部温度loo r 即可;(2)水的导热系数远大丁比面粉,蒸面过程中面条的糊化度与面条中的水分成正比,但面条中的水分还会影响到后序的油炸或者烘干.一次也要有合适的范围,(3)面条达到一定的糊化度需要一定时间,延长蒸面时间虽然可以提升蒸煮质量,但必然降低速度影响产能.一次也需要平衡考虑,(4)过热干蒸汽不利于面条的糊化.因此蒸面需要使用饱和蒸汽,如果是湿饱和蒸汽则更佳:综合分析,通过提高蒸面温度,增加面条含水,延长蒸煮时间提升蒸煮质量都会受到一定限制.可以通过增加蒸汽湿度来优化蒸煮工艺。

4.1现有加湿办法蒸面不能使用过热蒸汽.尽管外供蒸汽为饱和蒸汽,但蒸箱设备使用的蒸汽圧力比较低,一般W0.05MPa,经过节流减圧会变成过热蒸汽.消除蒸汽的过热度.增加蒸汽湿度是各面条生产企业一直致力解决的问题,虽有一些措施.但效果不佳或是湿度不可控。

4.1.1蒸汽提前降压生产车间蒸箱采用单独供汽管道,蒸汽输送到蒸箱前提前减斥,利用长距离输送蒸汽散热冷凝消除蒸汽减压带来的过热度和增加蒸汽湿度但该方法受天气和环境温湿度影响很大,蒸汽湿度不稳定4.1.2增加饱和罐在蒸汽进入蒸箱前先经过饱和罐.饱和罐是一个水罐.蒸汽管埋在水面之下,使蒸汽从水底冒出与水接触增加蒸汽湿度:但由于蒸汽与水的接触面积有限.加湿效果不理想。