机器人控制技术课件Chapter 4

合集下载

《机器人控制》幻灯片

《机器人控制》幻灯片

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

输入X

第五章 机器人控制

控制 器

被控对象 模型

输出Y

输入X 1/P

5.l机器人的根本控制原那么

5.1.1 基本控制原则

• 3.主要控制层次

(3)第三级:伺服系统级

第三级所关心是机器人的一般实际问题。我们将在本 节后一部分举例介绍机器人伺服控制系统。在此,必须 指出下列两点:

①控制第一级和第二级并非总是截然分开的。是否把 传动机构和减速齿轮包括在第二级,更是一个问题。这 个问题涉及解决下列问题

输入X

-

C

P

输出Y

PID 控制、模糊控制等等

智能化的控制方式

• 模糊控制 • 推理控制 • 学习控制 • 神经网络控制 • 模糊神经网络控制 • 专家控制

PID控制

• PID控制的根本原理 • PID控制器参数对控制特性的影响 • 机器人单关节控制模型 • PID 控制器中关节非线性补偿

期 望 输 求差 出

• 先调节 Kp, 至系统出现振荡,设 此时比例增益为Kp’

• 取Kp = Kp’/2, 逐渐增大Ki,直 至出现振荡,记Ki’

• 取Ki=Ki’/3, 调节Kd, 直至获 得满意的系统特性

5.l机器人的根本控制原那么

5.1.1 基本控制原则

• 1.控制器分类

本节将讨论工业机器人常用控制器的基本控制原 则及控制器的设计问题。从关节(或连杆)角度 看,可把工业机器人的控制器分为单关节(连杆) 控制器和多关节(连杆)控制器两种。对于前者, 设计时应考虑稳态误差的补偿问题;对于后者, 则应首先考虑耦合惯量的补偿问题。

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

输入X

第五章 机器人控制

控制 器

被控对象 模型

输出Y

输入X 1/P

5.l机器人的根本控制原那么

5.1.1 基本控制原则

• 3.主要控制层次

(3)第三级:伺服系统级

第三级所关心是机器人的一般实际问题。我们将在本 节后一部分举例介绍机器人伺服控制系统。在此,必须 指出下列两点:

①控制第一级和第二级并非总是截然分开的。是否把 传动机构和减速齿轮包括在第二级,更是一个问题。这 个问题涉及解决下列问题

输入X

-

C

P

输出Y

PID 控制、模糊控制等等

智能化的控制方式

• 模糊控制 • 推理控制 • 学习控制 • 神经网络控制 • 模糊神经网络控制 • 专家控制

PID控制

• PID控制的根本原理 • PID控制器参数对控制特性的影响 • 机器人单关节控制模型 • PID 控制器中关节非线性补偿

期 望 输 求差 出

• 先调节 Kp, 至系统出现振荡,设 此时比例增益为Kp’

• 取Kp = Kp’/2, 逐渐增大Ki,直 至出现振荡,记Ki’

• 取Ki=Ki’/3, 调节Kd, 直至获 得满意的系统特性

5.l机器人的根本控制原那么

5.1.1 基本控制原则

• 1.控制器分类

本节将讨论工业机器人常用控制器的基本控制原 则及控制器的设计问题。从关节(或连杆)角度 看,可把工业机器人的控制器分为单关节(连杆) 控制器和多关节(连杆)控制器两种。对于前者, 设计时应考虑稳态误差的补偿问题;对于后者, 则应首先考虑耦合惯量的补偿问题。

机器人控制技术课件讲课资料

*

机器人控制技术

机

1.1 引言

器 1.1.4 机器人控制系统

人

由于机器人的控制过程中涉及大量的坐标变换和插

及

补运算以及较低层的实时控制,所以,目前的机器人控

其

制系统在结构上大多数采用分层结构的微型计算机控制

控

系统,通常采用的是两级计算机伺服控制系统。

制

数学运算

原 人机对话 一级(上位机)通信 二级(下位机) 伺服

理

在控制过程中,工作人员可直接监视机器人的运动

状态,也可从显示器等输出装置上得到有关机器人运动

的信息。

*

机器人控制技术

机

1.1 引言

器 1.1.4 机器人控制系统

人

机器人控制系统的组成

及

1、硬件

其 控 制 原 理

人 机 对 话

控

制

器上

位

机

:

个

人

微

机型、计小算

机 数通学信运 数 据 存

算 储

下 位 机 : 单 片 机 、控运制动器伺 服 驱 动

检

测传

感器内 外 部 部

传 传

感 感

器 器

:自 :外

身运关动节状 部参环数境变

态 化

检 检

测 测

*

机器人控制技术

机

1.1 引言

器 1.1.4 机器人控制系统

人

机器人控制系统的组成

其

最后得出机器人各个关节的协调运动参数。这些参数经 过通信线路输出到伺服控制级作为各个关节伺服控制系

控

统的给定信号。关节驱动器将此信号D/A转换后驱动各 个关节产生协调运动,并通过传感器将各个关节的运动

机器人控制方法 ppt课件

ppt课件

19

实现轨迹控制的方式有示教再现和数控两种。

示教再现方式: 示教再现方式是在机器人工作之前,让机器人手延

目标轨迹运动,同时将位置及速度等数据存入机器人控 制计算机中。在机器人工作时再现所示教的动作,使手 端延目标轨迹运动。

轨迹记忆再现的方式有点位控制(PTP)和连续路径 控制(CP)。

数控方式:

ppt课件

5

ppt课件

6

ppt课件

7

ppt课件

8

典型的控制方法

• 工业机器人要求能满足一定速度下的轨迹跟踪控制 (如喷漆、弧焊等作业)或点到点(PTP)定位控制 (点焊、搬运、装配作业)的精度要求,为了得到每 个关节的期望位置运动,必须设计一控制算法,算出 合适的力矩,再将指令送至驱动器。

• PID控制 PID控制是指将比例(P)、积分(I)PU以及其他类型CPU。

(2)示教盒 示教机器人的工作轨迹和参数设定,以及所有人机

交互操作,拥有自己独立的CPU以及存储单元,与主计算机之间以串

行通信方式实现信息交互。

(3)操作面板 由各种操作按键、状态指示灯构成,只完成基本

功能操作。

(4)硬盘和软盘存储存 储机器人工作程序的外围存储器。

• 自适应控制

• 模糊控制

• 神经网络控制(学习控制)

ppt课件

24

(5)数字和模拟量输入输出 各种状态和控制命令的输入或输出。

(6)打印机接口 记录需要输出的各种信息。

(7)传感器接口 用于信息的自动检测,实现机器人柔顺控制,

一般为力觉、触觉和视觉传感器。

(8)轴控制器 完成机器人各关节位置、速度和加速度控制。

(9)辅助设备控制 用于和机器人配合的辅助设备控制,如手爪

机器人学-控制 ppt课件

机器人模型

电机模型 传动模型 关节动力学模型 3)伺服系统级 解决关节伺服控制问题 即 VT

ppt课件

6

ppt课件

7

PUMA机器人的伺服控制结构

计算机分级控制结构,VAL 编程语言。 采用独立关节的PID伺服控 制,伺服系统的反馈系数是 确定的。由于机器人惯性力、 关节间耦合、重力与机器人 位姿和速度有关,所以难于 保证在高速、变速和变载情 况下的精度。 上位机配有64kB RAM内存, 采用Q-Bus作为系统总线, 经过A、B接口板与下位机 交换数据。上位机作运动规 划,并将手部运动转化为各 关节的运动,按控制周期传 给下位机。 A接口板插在上位机的Q-Bus 总线上,B接口板插在下位 机的J-Bus总线上。B板有一 个A /D转换器,用于采样电 位器反馈的位置信息。

5

3、主要控制层次 分三个层次:人工智能级、控制模式级、伺服系统级 1)人工智能级 完成从机器人工作任务的语言描述 生成X(t); 仍处于研究阶段。 2)控制模式级 建立X(t) T(t)之间的双向关系。

X(t ) (t ) C(t ) T(t )

T(t )

C(t )

(t )

X(t )

ppt课件 8

下位机进行运动插补及关节伺服控

制。它由6块6503CPU为核心的单 板机组成,它与B接口板、手臂信 号板插在J-Bus总线上。 C接口板、高压控制板和6块功率 放大器板插在Power amp bus上。 上位机软件为系统编程软件——软 件系统的各种系统定义、命令、语 言及其编译系统。针对各种运动形 式的轨迹规划和坐标变换,以 28ms的时间间隔完成轨迹插补点 的计算、与下位机信息交换、执行 VAL程序、示教盒信息处理、机器 人标定、故障检测等。 下位机软件为伺服软件——驻留在 下位机6503微处理器的EPROM中。 每隔28ms接受上位机轨迹设定点 信息,将计算的关节误差以 0.875ms的周期伺服控制各关节的 运动。

电机模型 传动模型 关节动力学模型 3)伺服系统级 解决关节伺服控制问题 即 VT

ppt课件

6

ppt课件

7

PUMA机器人的伺服控制结构

计算机分级控制结构,VAL 编程语言。 采用独立关节的PID伺服控 制,伺服系统的反馈系数是 确定的。由于机器人惯性力、 关节间耦合、重力与机器人 位姿和速度有关,所以难于 保证在高速、变速和变载情 况下的精度。 上位机配有64kB RAM内存, 采用Q-Bus作为系统总线, 经过A、B接口板与下位机 交换数据。上位机作运动规 划,并将手部运动转化为各 关节的运动,按控制周期传 给下位机。 A接口板插在上位机的Q-Bus 总线上,B接口板插在下位 机的J-Bus总线上。B板有一 个A /D转换器,用于采样电 位器反馈的位置信息。

5

3、主要控制层次 分三个层次:人工智能级、控制模式级、伺服系统级 1)人工智能级 完成从机器人工作任务的语言描述 生成X(t); 仍处于研究阶段。 2)控制模式级 建立X(t) T(t)之间的双向关系。

X(t ) (t ) C(t ) T(t )

T(t )

C(t )

(t )

X(t )

ppt课件 8

下位机进行运动插补及关节伺服控

制。它由6块6503CPU为核心的单 板机组成,它与B接口板、手臂信 号板插在J-Bus总线上。 C接口板、高压控制板和6块功率 放大器板插在Power amp bus上。 上位机软件为系统编程软件——软 件系统的各种系统定义、命令、语 言及其编译系统。针对各种运动形 式的轨迹规划和坐标变换,以 28ms的时间间隔完成轨迹插补点 的计算、与下位机信息交换、执行 VAL程序、示教盒信息处理、机器 人标定、故障检测等。 下位机软件为伺服软件——驻留在 下位机6503微处理器的EPROM中。 每隔28ms接受上位机轨迹设定点 信息,将计算的关节误差以 0.875ms的周期伺服控制各关节的 运动。

机器人技术第4讲.ppt

2.11 微分变换

1 机器人的微运动

首先研究机器人杆件在作微小运动时位姿变化的表达。设机 器人运动链中某一杆件对固定系的位姿为T,经过微运动后, 对固定系的位姿变为T+dT,若该运动相对于固定系进行的, 总可以用微小的平移和旋转来表示,

T dT Trans(d x , d y , d z )Rot(K , d)T

2020/10/5

13

2.11 微分变换

3 微分旋转的无序性

式(2-107)和式(2-112)等效,故有以下关系:

x K xd y K y d z K z d

于是式(2-108)又可写成:

0 z y

dx

z y

0 x

x 0

d

y

d

z

0

0

0

0

(2-113)

2020/10/5

2020/10/5

12

2.11 微分变换

3 微分旋转的无序性

两者结果相同。微分旋转其结果与转动次序无关,这是与有限 转动的一个重要区别。

对上式左乘或右乘一个绕Z轴的微分转动,得:

1 z y 0

Rot(

X

,

x

)Rot(Y ,

y

) Rot(Z ,

z

)

z

y

1

x

x

1

0

0 (2-112)

0 0 0 1

Rot(

X

,

x

)Rot(Y

,

y

)

x y y

1 x

x 1

0

0

0

y

1 x x 1

0 0

0 0 0 1 0 0 0 1

1 xy y 0 1 0 y 0

机器人控制技术课件

2019年3月28日6时35分

机器人控制技术

机 器 人 及 其 控 制 原 理

1.1 引言 1.1.3 机器人控制功能

2、运动控制功能 运动控制功能是指通过对机器人手部在空间的位 姿、速度、加速度等项的控制,使机器人的手部按照 作业的要求进行动作,最终完成给定的作业任务。 它与示教再现功能的区别:在示教再现控制中,机 器人手部的各项运动参数是由示教人员教给它的,其 精度取决于示教人员的熟练程度。而在运动控制中, 机器人手部的各项运动参数是由机器人的控制系统经 过运算得来的,且在工作人员不能示教的情况下,通 过编程指令仍然可以控制机器人完成给定的作业任务。 2019年3月28日6时35分

2019年3月28日6时35分

机器人控制技术

机 器 人 及 其 控 制 原 理

1.2 示教再现控制 1.2.1 示教方式

当对用连续轨迹(CP)控制的弧焊、喷漆机器人 进行示教时,示教操作一旦开始就不能中途停止, 必须不中断的连续进行到底,且在示教途中很难进 行局部的修改。示教时,可以是手把手示教,也可 通过示教盒示教。

机器人控制技术

机 器 人 及 其 控 制 原 理

1.1 引言

1.2 示教再现控制

1.3 运动控制

习题

2019年3月28日6时35分

机器人控制技术

机 器 人 及 其 控 制 原 理

1.1

引言

1.1.1 机器人控制特点 1.1.2 机器人控制方式 1.1.3 机器人控制功能 1.1.4 机器人控制系统

2019年3月28日6时35分

机器人控制技术

机 器 人 及 其 控 制 原 理

1.1 引言 1.1.1 机器人控制特点

1、大量的运动学、动力学运算,涉及矢量、矩阵、 坐标变换和微积分等运算。

机器人控制技术

第4章 机器人控制技术

机

4.2 示教再现控制

器

人

及

4.2.1 示教方式

其

4.2.2 记忆过程

控

制

原

理

2019年11月22日6时52分

第4章 机器人控制技术

机

4.2 示教再现控制

器 4.2.1 示教方式

人

机器人示教的方式种类繁多,总的可以分为集

及

中示教方式和分离示教方式。

其

1、集中示教方式 将机器人手部在空间的位姿、速度、动作顺序

人

2、按机器人控制是否带反馈分:

及

(2)伺服型控制方式 伺服型控制方式是指采用了反馈环节的闭环控制

其

方式。

控

这种控制方式的特点是在控制过程中采用内部传 感器连续测量机器人的关节位移、速度、加速度等运

制

动参数,并反馈到驱动单元构成闭环伺服控制。

原 理

如果是适应型或智能型机器人的伺服控制,则增 加了机器人用外部传感器对外界环境的检测,使机器 人对外界环境的变化具有适应能力,从而构成总体闭

理

在一起,建造符合特定应用要求的控制系统,以适应

各种应用领域的要求。

2019年11月22日6时52分

第4章 机器人控制技术

机

4.1 引言

器 4.1.4 机器人控制系统

人

机器人控制系统的组成

及

1、硬件——运动控制器应用

其

控

制

原

理

2019年11月22日6时52分

第4章 机器人控制技术

机

4.1 引言

器 4.1.4 机器人控制系统

常常被应用在上下料、搬运、点焊和在电路板上

理

演示文稿机器人控制

第二页,共58页。

5.1 工业机器人控制系统的特点

机器人控制上的特殊要求

不仅高速运动中突然停止时的位置精度要求高,而且还要求高精度地跟踪时变的 速度与空间轨迹,对加速度和力也要进行高精度的控制。 机构多为开式串联结构,因此刚性差且具有多个固有振动频带。与1kHz以上 的单体机械和300Hz左右的机床相比,关节式多自由度机器人的机构共振频率 多在5—30Hz范围内,航天机器人仅在1Hz以下并伴有强烈的高频过渡振荡现象。 负载以及各构件对各个回转轴的转动惯量,随机器人的位形而变,其变化幅度很大 ,一般可达4—8倍。

6自由度×2B(字节)×10000点=120kB

曲线再稍微复杂一点,计算机容量就不够了。因此,有必要在 计算机控制系统的体系结构与控制算法上想办法解决。

第二十三页,共58页。

点位(PTP)与连续(CP)控制

第二十四页,共58页。

点位(PTP)与连续(CP)控制

过去是数控机床中的技术用语,而现在用其表达机器人的控制功能 ,含意是不大相同的,主要区别在于: 1) 机器人中的“PTP”可以是1-5各种动作,而数控机床是指图3—10中的⑤ 那样的动作,即直线插补运动(也是两点之间的最短距离的控制运动) 。 2) 数控机床中的CP控制,一般是“全路径指定”的控制方式,而机器人 中的CP控制通常是“多点指定” 控制方式。

第三十五页,共58页。

2. 示教编程方式

1)

手把手示教编程方式主要用于喷漆、弧焊等要求实现连续轨 迹控制的工业机器人示教编程中。具体的方法是人工利用示教手柄

引导末端执行器经过所要求的位置,同时由传感器检测出工业机器 人各关节处的坐标值,并由控制系统记录、存储下这些数据信息。实 际工作当中, 工业机器人的控制系统重复再现示教过的轨迹和操 作技能。

5.1 工业机器人控制系统的特点

机器人控制上的特殊要求

不仅高速运动中突然停止时的位置精度要求高,而且还要求高精度地跟踪时变的 速度与空间轨迹,对加速度和力也要进行高精度的控制。 机构多为开式串联结构,因此刚性差且具有多个固有振动频带。与1kHz以上 的单体机械和300Hz左右的机床相比,关节式多自由度机器人的机构共振频率 多在5—30Hz范围内,航天机器人仅在1Hz以下并伴有强烈的高频过渡振荡现象。 负载以及各构件对各个回转轴的转动惯量,随机器人的位形而变,其变化幅度很大 ,一般可达4—8倍。

6自由度×2B(字节)×10000点=120kB

曲线再稍微复杂一点,计算机容量就不够了。因此,有必要在 计算机控制系统的体系结构与控制算法上想办法解决。

第二十三页,共58页。

点位(PTP)与连续(CP)控制

第二十四页,共58页。

点位(PTP)与连续(CP)控制

过去是数控机床中的技术用语,而现在用其表达机器人的控制功能 ,含意是不大相同的,主要区别在于: 1) 机器人中的“PTP”可以是1-5各种动作,而数控机床是指图3—10中的⑤ 那样的动作,即直线插补运动(也是两点之间的最短距离的控制运动) 。 2) 数控机床中的CP控制,一般是“全路径指定”的控制方式,而机器人 中的CP控制通常是“多点指定” 控制方式。

第三十五页,共58页。

2. 示教编程方式

1)

手把手示教编程方式主要用于喷漆、弧焊等要求实现连续轨 迹控制的工业机器人示教编程中。具体的方法是人工利用示教手柄

引导末端执行器经过所要求的位置,同时由传感器检测出工业机器 人各关节处的坐标值,并由控制系统记录、存储下这些数据信息。实 际工作当中, 工业机器人的控制系统重复再现示教过的轨迹和操 作技能。

机器人控制方法PPT课件

2021/3/7

CHENLI

5

2021/3/7

CHENLI

6

2021/3/7

CHENLI

7

2021/3/7

CHENLI

8

典型的控制方法

• 工业机器人要求能满足一定速度下的轨迹跟踪控制 (如喷漆、弧焊等作业)或点到点(PTP)定位控制 (点焊、搬运、装配作业)的精度要求,为了得到每 个关节的期望位置运动,必须设计一控制算法,算出 合适的力矩,再将指令送至驱动器。

CHENLI

16

控制系统硬件构成

• 以安川-MRC控制系统为例,介绍控制系统硬件结构

安川-MRC控制系统硬件结构框图如图1所示。 安川-MRC控制系统是一个分散型控制系统,系统共有8个相对独立的微处理器芯片 (即CPU):SYS-CPU、M-CPU、ARITH-CPU、AXIS1-CPU、AXIS2-CPU、SL-CPU、I/O-CPU、PPCPU,下面分别加以介绍。 (1)SYS-CPU System-CPU即系统CPU,负责管理整个系统及协调工作。 (2)M-CPU Motioncutroc-CPU,负责完成运动控制工作,坐标变换轨迹规划等。 (3)ARITH-CPU Arithmetic-CPU即数学运算协处理器,负责浮点数运算,使系统运算 速度大大提高。 (4)AXIS1-CPU Axis-CPU即伺服控制CPU,负责第一、二、三轴的伺服控制功能,该 CPU级芯片运算速度高。 (5) AXIS2-CPU 功能同AXIS1-CPU控制对象为第三、四、五轴。 (6)I/O-CPU 负责处理并行I/O口信号,以及分散I/O串行口、I/O模拟量输入输出信 号等。 (7)SL-CPU 负责处理突发性外部I/O信号,可迅速允许查知信号有效,并快速做出相 应反应处理。 (8)PP-CPU 示教盒CPU (Program Pendant CPU)负责示教盒功能管理及操作。

机器人控制方法-推荐优秀PPT

机器人控制方法

优选机器人控制方法

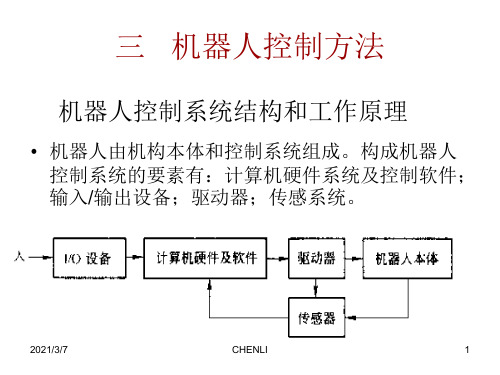

• 1. 对机器人控制系统的一般要求

机器人控制系统是机器人的重要组成部分,用于对操作 机的控制,以完成特定的工作任务,其基本功能如下:

·记忆功能:存储作业顺序、运动路径、运动方式、运 动速度和与生产工艺有关的信息。

·示教功能:离线编程,在线示教,间接示教。在线示 教包括示教盒和导引示教两种。

• 3.机器人控制系统结构 机器人控制系统按其控制方式可分为三类。

·集中控制方式:用一台计算机实现全部控制功能,结 构简单,成本低,但实时性差,难以扩展,其构成框图 如图2所示。

·主从控制方式:采用主、从两级处理器实现系统的全 部控制功能。主CPU实现管理、坐标变换、轨迹生成和 系统自诊断等;从CPU实现所有关节的动作控制。其构 成框图如图3所示。主从控制方式系统实时性较好,适于 高精度、高速度控制,但其系统扩展性较差,维修困难。

(1)使用逆运动学和关节角控制的方法

机械手的位置控制

手爪位置控制 (2)注重静力学关系的方法

控制系统硬件构成

• 以安川-MRC控制系统为例,介绍控制系统硬件结构

(5)数字和模拟量安输入川输-出MRC各控种制状系态和统控硬制件命令结的构输框入或图输如出图。 1所示。 3.机器人控制系统安结构川-MRC控制系统是一个分散型控制系统,系统共有8个相对独立的微处理器芯片 工精业度机 要器求(人,要为即求了C能得PU满到)足每:一个S定关YS速节-度的CP下期U的望、轨位M迹置-C跟运P踪动U、控,制必AR(须I如设TH喷计-漆一CP、控U弧制、焊算A等法XI作,S业算1-)出C或合PU点适、到的A点力X(矩IS,P2T再-PC)将P定指U、位令控送SL制至-(驱CP点动U焊器、、。I搬/O运-、CP装U配、作P业P-)的 其构成框C图P如U,图3下所示面。分别加以介绍。 在式机中器U人—工—作控(时制再器1)现输所出SY示控S教制-C的信P动号U 作;,Sy使s手te端m延-C目P标U即轨迹系运统动C。PU,负责管理整个系统及协调工作。 控制器的设计(就是2)选择M-KCp、PUTi、Mτ或ot者i加on上c其ut他r补oc偿-控CP制U,,使负系责统达完到成所运要求动的控性制能。工作,坐标变换轨迹规划等。 主CPU实现管(理、3)坐标AR变I换TH、-轨CP迹U生成A和ri系t统hm自e诊ti断c等-C;PU即数学运算协处理器,负责浮点数运算,使系统运算 对·与机外器围人设速控备制度联系系大统功大的能一提:般输高要入。求和输出接口、通信接口、网络接口、同步接口。 ·坐标设置功能(:4有)关A节X、IS绝1对-C、P工U具、Ax用i户s-自C定PU义即四伺种坐服标控系制。 CPU,负责第一、二、三轴的伺服控制功能,该 ·主示C教P功U实能C现:P管U离级理线、芯编坐程片标,运变在换算线、示速轨教度迹,生高间成接。和示系教统。自诊断等; (6)打印机接(口5)记录A需X要IS输2出-C的P各U 种信功息能。同AXIS1-CPU控制对象为第三、四、五轴。 (8)PP-CPU(示6教)盒IC/OP-UC(PPUrogra负m 责Pe处nda理nt并CP行U)I负/O责口示信教盒号功,能以管理及及分操散作。I/O串行口、I/O模拟量输入输出信 机器·记人忆控功号制能系等:统存。是储机作器业人顺的序重、要运组动成路部径分、,运用动于方对式操、作运机动的速控度制和,与以生完产成工特艺定有的关工的作信任息务。,其基本功能如下:

优选机器人控制方法

• 1. 对机器人控制系统的一般要求

机器人控制系统是机器人的重要组成部分,用于对操作 机的控制,以完成特定的工作任务,其基本功能如下:

·记忆功能:存储作业顺序、运动路径、运动方式、运 动速度和与生产工艺有关的信息。

·示教功能:离线编程,在线示教,间接示教。在线示 教包括示教盒和导引示教两种。

• 3.机器人控制系统结构 机器人控制系统按其控制方式可分为三类。

·集中控制方式:用一台计算机实现全部控制功能,结 构简单,成本低,但实时性差,难以扩展,其构成框图 如图2所示。

·主从控制方式:采用主、从两级处理器实现系统的全 部控制功能。主CPU实现管理、坐标变换、轨迹生成和 系统自诊断等;从CPU实现所有关节的动作控制。其构 成框图如图3所示。主从控制方式系统实时性较好,适于 高精度、高速度控制,但其系统扩展性较差,维修困难。

(1)使用逆运动学和关节角控制的方法

机械手的位置控制

手爪位置控制 (2)注重静力学关系的方法

控制系统硬件构成

• 以安川-MRC控制系统为例,介绍控制系统硬件结构

(5)数字和模拟量安输入川输-出MRC各控种制状系态和统控硬制件命令结的构输框入或图输如出图。 1所示。 3.机器人控制系统安结构川-MRC控制系统是一个分散型控制系统,系统共有8个相对独立的微处理器芯片 工精业度机 要器求(人,要为即求了C能得PU满到)足每:一个S定关YS速节-度的CP下期U的望、轨位M迹置-C跟运P踪动U、控,制必AR(须I如设TH喷计-漆一CP、控U弧制、焊算A等法XI作,S业算1-)出C或合PU点适、到的A点力X(矩IS,P2T再-PC)将P定指U、位令控送SL制至-(驱CP点动U焊器、、。I搬/O运-、CP装U配、作P业P-)的 其构成框C图P如U,图3下所示面。分别加以介绍。 在式机中器U人—工—作控(时制再器1)现输所出SY示控S教制-C的信P动号U 作;,Sy使s手te端m延-C目P标U即轨迹系运统动C。PU,负责管理整个系统及协调工作。 控制器的设计(就是2)选择M-KCp、PUTi、Mτ或ot者i加on上c其ut他r补oc偿-控CP制U,,使负系责统达完到成所运要求动的控性制能。工作,坐标变换轨迹规划等。 主CPU实现管(理、3)坐标AR变I换TH、-轨CP迹U生成A和ri系t统hm自e诊ti断c等-C;PU即数学运算协处理器,负责浮点数运算,使系统运算 对·与机外器围人设速控备制度联系系大统功大的能一提:般输高要入。求和输出接口、通信接口、网络接口、同步接口。 ·坐标设置功能(:4有)关A节X、IS绝1对-C、P工U具、Ax用i户s-自C定PU义即四伺种坐服标控系制。 CPU,负责第一、二、三轴的伺服控制功能,该 ·主示C教P功U实能C现:P管U离级理线、芯编坐程片标,运变在换算线、示速轨教度迹,生高间成接。和示系教统。自诊断等; (6)打印机接(口5)记录A需X要IS输2出-C的P各U 种信功息能。同AXIS1-CPU控制对象为第三、四、五轴。 (8)PP-CPU(示6教)盒IC/OP-UC(PPUrogra负m 责Pe处nda理nt并CP行U)I负/O责口示信教盒号功,能以管理及及分操散作。I/O串行口、I/O模拟量输入输出信 机器·记人忆控功号制能系等:统存。是储机作器业人顺的序重、要运组动成路部径分、,运用动于方对式操、作运机动的速控度制和,与以生完产成工特艺定有的关工的作信任息务。,其基本功能如下:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

General Mechanism with 6 d.o.f.

Number of solutions < 16

PUMA 560

PUMA 560

8 Solutions

θ4 θ5 θ6

θ4 + 180 − θ5 θ6 + 180ο

ο

Solvability

A manipulator is solvable if ALL the sets of solutions can be determined. 6 d.o.f. open-chain mechanisms are “now” solvable.

Closed Form Solutions

{6} {0}

0 6

T

B W

P0

T

0 6

T (θ 1 , θ 2 , . . . , θ 6 ) = T

B W

Solutions: • Algebraic • Geometric

Geometric Solutions

y0 D C −θ2 l1 γ βB θ1 (x0 ,y0) First θ2: l2 2 2 2 2 l1 + l2 + 2 l1 l2 cos θ 2 = x 0 + y 0 θ2 E x0 =>

LM x OP x = M y P = f (q) MNα PQ

2 12

LM x OP LM l c + l c OP x = M yP = M l s + l s P MNα PQ MNθ + θ + θ PQ

1 1 1 1 2 12 1 2 3

cos θ 1 + θ 2 = c12

b

g

Given q

123

I F cα JJ = GG sα JJ GG 0 K H0

1

0 0

− sα 0 cα 0 0 0

0 0 1 0

x0

0

I y J JJ 0 J 1K

cos(θ 1 + θ 2 + θ 3 ) = cos α 0 sin(θ 1 + θ 2 + θ 3 ) = sin α 0

For θ1 and θ2: l1 c1 + l 2 c12 = x 0

2 1

2 2 ( x 0 + y 0 ) − (l12 + l22 ) cos θ 2 = 2l1l2

α0

A

θ 2 and - θ 2

2 2 2 2 l22 = l12 + ( x 0 + y 0 ) − 2 l1 x 0 + y 0 cos γ θ1:

cos γ =

θ3:

x + y +l −l

2 0 2 0 2 2 2l1 x 0 + y 0

− s123 c123 0 0

x3

(x0,y0); α0

cα 0 0 l1 c1 + l2 c12 sα 0 0 l1 s1 + l2 s12 = 0 1 0 0 0 1

0 3

Fc GG s T= GG 0 H0

123

123

I JJ JJ K

F GG GG H

− sα 0 cα 0 0 0

0 0 1 0

Algebraic Solutions

α0

l1 c1 + l2 c12 = x 0 l1 s1 + l2 s12 = y 0

θ3

{0}

(x0,y0)

For θ1:

1

l2 θ 2 l1 θ1

r = k +k

2 1 2 2

( k1 , k 2 )

− − − − −− → tan γ = k 2 / k1

a unique x

Inverse Kinematics

{B} {W}

B W

T = T (θ 1 , θ 2 , θ 3 , θ 4 , θ 5 , θ 6 )

0 6

or

Given

LM X OP = f (Θ) X = NX Q

P R

Inverse Problem

B (W

T or X) find Θ

Weighted Joint distance moving smaller joints

Number of Solutions

It depends on • Number of Joints • Link Parameters e.g. 6-revolute-joint manipulator if all a i ≠ 0 Number solutions < 16 if a1 = a3 = a5 = 0 Number solutions < 4 • Range of Motion

Rg S T

LMc g − s g OP LMx OP MMs g + c g PP = MM y PP N g Q Nz Q

1 1 1 2

0

1 1

1 2

0

3

0

2 1

2 2 2 2 2 + g 2 + g3 = x 0 + y 0 + z 0 = r02 g3 = z 0

g i = g i ( c 2 , s 2 , f1 , f 2 , f 3 ) ( k1 s2 − k 2 c 2 )sα 1 + k 4 = z 0

Inverse Kinematics

Finding

Θ= f

−1

(X)

or Solving

0 6

T (θ 1 , θ 2 , θ 3 , θ 4 , θ 5 , θ 6 ) = T

B W

(

12 equations 6 unknowns

)

Existence of Solutions

y3

y0 l2 l1 x0

Dextrous Workspace

Multiplicity of Solutions

A

B1

l2

B2

B Selection of a solution

Criterion: Joint distance

l1

C1 = Θ ( B1) − Θ ( A ) C2 = Θ ( B 2 ) − Θ ( A )

0 1

Pieper’s Solution

{3} {2}

2

3

{0} {1}

1P

0P

P

P

{4}

3

LM a OP − sα . d PP P=M MM cα . d P N 1 Q

3 3 4 3 4

2

T(θ 3 ) . 3 P P=

2 3

2

LM f (θ )OP f (θ ) PP P=M MM f (θ )P N 1 Q

ki = ki ( f1 , f 2 , f3 ) → θ 2

if ki are known

( k1 c2 + k 2 s 2 )2 a1 + k3 = r02

Pieper’s Solution

{3} {2}

2

3

{0} {1}

1P

0P

P

P

{4}

( k1 c 2 + k 2 s 2 )2 a1 + k 3 = r02

x0 y0 0 1

I JJ JJ K

solution if 2 2 2 2 (l1 − l2 ) ≤ x 0 + y 0 ≤ (l1 + l2 )

l1- l2 l1

l2

Joint Limits

0 ≤ θ 1 ≤ 180

o o

0 ≤ θ 2 ≤ 180

Workspace

• Reachable Workspace • Dextrous Workspace

U⇒θ V W

+θ2 +θ3 = α0

l1 s1 + l 2 s12 = y 0 Solution if (x0, y0) is in the workspace

2 2 2 ( x 0 + y 0 ) − (l12 + l2 ) −1 ≤ cos θ 2 = 2l1l2

≤1

θ 2 = A tan 2( ± 1 − cos 2 θ 2 , cos θ 2 ) =>

3 2

with u = tan

θ3

2

For θ4, θ5, and θ6

0 6

0 6

R(Θ ) ≡ R0

3 4

0 2 4 R(Θ ) = 1 R(θ 1 ). 21 R(θ 2 ). 3 R(θ 3 ). 43 R(θ 4 ). 5 R(θ 5 ). 65 R(θ 6 )

R(θ 4 )= R|θ 4 = 0 . RZ (θ 4 )

θi di

εi ≡ 1− εi

Direct Kinematics Given q = ( q 1

0 n

R S T

q2

... q n ) T

T = 0T ( q) or x = f ( q) (Geometric Model) n

Inverse Kinematics

θ3 y0 l1 l3 l2 θ 2 θ1 x 0 α

Chapter 4 Inverse Kinematics

Direct Kinematics f

q•

(forward kinematics)

•x

Joint Space (dimensions n)

LMq OP MMq. PP q=M P MM . PP MNq. PQ

1 2 n

Task Space (dimensions m)