电动活套控制系统在带钢热连轧中的应用

北京科技大学科技成果——热连轧活套控制系统

北京科技大学科技成果——热连轧活套控制系统成果简介活套控制系统是热连轧生产线上基础自动化L1级中非常重要的自动控制系统。

活套高度闭环控制系统以及活套张力闭环控制系统是活套控制系统两项关键功能,用以实现轧制过程中,精轧任意机架间带钢秒流量的动态平衡,以及维持带钢在恒定张力下完成轧制。

活套控制功能的稳定性直接决定到轧钢过程的顺利进行,其控制精度又会影响到带钢产品的厚度和宽度质量。

目前国内的热连轧项目尤其是宽带热连轧项目,越来越多的采用了液压活套,与电动活套相比,其控制的快速性以及位置控制的精确性是电动活套无法比拟的。

活套控制系统由L2级精轧活套设定模型、L1级活套控制器、L0级活套传动装置以及活套机械设备等部分组成。

根据传动装置的不同,活套分为液压活套及电动活套。

液压活套依靠液压站高压油驱动液压缸带动活套机械动作;电动活套则依靠电机带动减速机驱动活套机械动作。

零漂校正功能零漂电流标定和校正功能投入实际使用后,克服了由于较大零漂存在造成活套起套过程的不可靠,同时又大大提高了活套张力闭环的稳态精度。

同时这两项功能的实现以及操作维护又非常简单,所以说这两项针对活套伺服控制系统零漂问题所采取的控制对策是积极有效而值得推广的。

活套软接触功能通过投入张力环及高度环时机选择算法计算得到活套接触到带钢的具体时刻,从而能够及时投入张力环及高度环。

该算法的实现为活套软接触技术的最终实现做出关键性的贡献。

因为众所周知,带钢秒流量动态平衡以及带钢张力恒定的稳态控制并不是很困难的事情,关键在于如何减小或者消除活套起套瞬间由于位置环起套造成的对于活套张力系统和轧机速度系统的大扰动。

本技术的实际应用推动了活套软接触技术的实现,从而为带钢头部乃至全长厚度宽度质量的改善和提高具有重大的现实意义。

该系统已经成功稳定的应用在莱钢1500、日钢1580热连轧生产线并取得了的很好的控制效果,还将应用于武钢1700mm热连轧、西南不锈1450mm热连轧、重钢1780mm热连轧等多条生产线。

轧钢生产过程中自动化控制技术的运用

TECHNOLOGY AND INFORMATION122 科学与信息化2023年9月下轧钢生产过程中自动化控制技术的运用何剑辉阳春新钢铁有限责任公司 广东 阳江 529629摘 要 将自动化控制技术融合到轧钢生产中,可以在保证产品生产质量的基础上降低作业成本,因此企业需要对这项技术重点关注,要根据自身生产需求,选择合适的控制形式,还需要构建综合控制系统,才能对生产期间存在的缺陷问题及时发现和处理,避免出现严重质量缺陷,影响企业效益。

本文就轧钢生产过程中自动化控制技术的运用进行相关分析和探讨。

关键词 轧钢;生产过程;自动化控制;技术运用Application of Automatic Control Technology in Rolled Steel Production Process He Jian-huiYangchun New Iron and Steel Co., Ltd., Yangjiang 529629, Guangdong Province, ChinaAbstract The integration of automatic control technology into rolled steel production can reduce the operation cost on the basis of ensuring the production quality of products, so enterprises need to focus on this technology, choose the appropriate control form according to their own production needs, and also need to build an integrated control system, which can find and deal with defects during production in time, avoid serious quality defects, and affect the efficiency of enterprises. This paper analyzes and discusses the application of automatic control technology in the rolled steel production process.Key words rolled steel; production process; automation control; use of technology引言热轧钢属于轧钢生产期间比较常见的技术类型,这项技术也是构成自动化生产系统的关键内容。

活套在棒线材轧制过程中的作用及维护

活套在棒线材轧制过程中的作用及维护作者:孙杰仁来源:《科学与财富》2018年第27期摘要:活套是轧线的重要设备,活套控制系统的稳定性决定热连轧生产过程的连续性,决定了工厂产品产量;其控制精度很大程度上影响了产品厚度和宽度精度,是企业提高产量及产品品质的核心竞争力。

本论文从活套器工作原理入手,主要论述说明活套器的作用及其优点。

分别论述了活套各个系统的特点及维护。

由于活套正常与否直接影响轧钢的生产和产品的质量,所以作为轧钢部门的工作人员,有必要对其进行掌握和详细的研究。

关键字:活套;轧制;活套系统活套是轧线的重要设备,随着用户对高线和棒材产品质量指标的日益重视,活套自动控制系统的响应速度和稳态精度也面临更高的要求。

活套控制系统是热连轧生产线上基础自动化中非常重要的自动控制系统。

活套高度闭环控制系统以及活套张力闭环控制系统是活套控制系统两项关键功能,用以实现轧制过程中,精轧任意机架间产品秒流量的动态平衡,以及维持产品在恒定张力下完成轧制。

根据传动装置的不同,活套分为液压活套及电动活套。

液压活套依靠液压站高压油驱动液压缸带动活套机械动作;气动活套则依靠电磁阀驱动气缸进行机械动作。

轧机对机架间的张力控制精度要求很高。

基本特征是用活套来控制张力进行连续轧制。

活套是一种带有自由辊的机构,这个自由辊在轧制产品穿带后就会上升并高于轧制线。

活套撑器连续地监视并控制活套的高度和产品的张力。

活套撑器的自动控制任务是保证在机架咬钢时,延时准确迅速起套,甩钢时及时落套,并保证活套支撑器准确停在电气零位角,准备下次进钢。

1活套在轧制过程中的作用为了有效控制相邻机架间形成适合的套量,以保持恒定微张力轧制,活套形成和调节采用监控系统和速度级联系统来完成。

当轧件头部进入下一机架时,轧机电流增大,活套起套参与调节,若有拉钢现象,则活套角度降低,减小套量,若有堆钢现象,则活套的角度增大,增大套量。

1.1检测、存储扰动热连轧控制系统中,中精轧机组各个机架之间形成连轧关系,必须保证机架间产品的秒流量相等。

浅谈电气自动化控制技术在轧钢行业中的运用

浅谈电气自动化控制技术在轧钢行业中的运用发布时间:2023-03-29T08:49:37.242Z 来源:《中国电业与能源》2023年1期作者:杨卫峰[导读] 就工业生产过程而言,轧钢行业中的热轧生产过程具备很多的特点,杨卫峰河南进取智能自动化设备科技有限公司(电气部门)462000 [摘要]就工业生产过程而言,轧钢行业中的热轧生产过程具备很多的特点,比如说速度快、多变化和深度非线性的特点,为达到高精度的控制目的,要求系统响应的速度也必须跟得上。

本文从轧钢电气自动化控制技术的角度,为大家深度分析这项电气自动化技术在轧钢中的具体应用。

[关键词] 电气自动化控制技术应用概论 Discussion on the application of electric automatic control technology in steel rolling industry YANG WEI FENG Henan Enterprising Intelligent Automation Equipment Technology Co., LTD.(Electrical Department)Abstract In terms of industrial processes, the hot rolling process in the steel rolling industry has many characteristics, such as high speed, multiple changes and depth nonlinearity. In order to achieve high-precision control purposes, the response speed of the system must also keep up. From the point of view of electric automatic control technology in steel rolling, this paper deeply analyzes the specific application of this electrical automatic technology in steel rolling.Key words Electrical automation control technology application generality从上个世纪开始,电气自动化技术就影响着轧钢行业的发展方向随着技术的不断进步和发展,人们注重更多的是自动化控制下的结果,而另一方面也正是技术的进步对电气自动控制提出了更高的发展目标和要求,两者的关系也因此变得更为紧密,本文将通过实际的例子为大家深度剖析电气自动化控制技术的应用。

热连轧精轧机组活套控制模型应用分析

热连轧精轧机组活套控制模型应用分析王飞【摘要】热轧精轧机组控制系统提供了活套常规控制模型及活套逆线性二次型控制模型(ILQ控制模型),为方便操作人员选择,对活套控制模型的控制思想和对带钢板形控制的影响进行了分析.活套高度和角度的高精度控制是精轧机组轧制板带平衡物流的有效手段.活套ILQ控制模型引入活套角度和张力两个变量闭环控制,对于板形控制和轧机辊缝控制大有裨益.【期刊名称】《山东冶金》【年(卷),期】2018(040)003【总页数】3页(P57-59)【关键词】热连轧;精轧机组;活套控制;常规控制模型;ILQ控制模型【作者】王飞【作者单位】山信软件股份有限公司,山东济南250101【正文语种】中文【中图分类】TP2731 前言山钢日照分公司新建2 050 mm热连轧生产线,引进TMEIC电气自动化系统和SMS工艺机械装备,设计年产热轧钢卷500万t,主要生产热轧汽车用钢、薄规格高强度集装箱用钢、高级别管线钢以及冷轧原料卷等钢种。

精轧7连轧机组作为核心装备,其电气自动化控制系统尤为关键。

为此,对TMEIC提供的电气自动化系统中的活套控制模型进行分析,以方便操作人员对控制模型进行选择。

2 活套控制活套装置安装在精轧机组机架间,以确保板带在机架间有恒定张力。

过张力会产生板带颈缩,甚至断带;精轧机组相邻机架间的穿带速度不匹配可能会形成褶皱,当褶皱厚度达到3倍于板带厚度而进入下一机架时,极易导致断辊或断轴。

因此,必须建立成熟稳定的活套控制,给精轧机组主传动提供速度校正参考,同时使得活套保持在预设角度值,保持精轧机架之间有恒定张力[1]。

精轧机架间不进行板带轧制时,活套辊移动至等待位;当精轧机组轧制板带时,进行张力控制,即活套辊贴靠到板带时产生特定大小的张力。

为了满足这两种情况,在日常应用中,把活套控制设计成活套液压缸位移和推力的串级控制,其中,位移控制优先,推力控制次之。

精轧机组张力控制系统包括轧机主传动和液压活套装置,主传动包括中压变频器、主电机和轧辊等;液压活套装置包括液压缸、活套杆和活套辊等;还有压力传感器、位移传感器等检测元件。

带钢热连轧机组活套自动控制及应用

带钢热连轧机组活套自动控制及应用作者:晁永军孔德鸿吴胜春东四正来源:《科技资讯》2016年第12期【摘要】:活套是在金属热连轧过程用来调整轧机之间张力的最主要设备,由于金属热轧制的发展已有几十年的历程,在此过程中,随着自动化控制技术的日益提升,活套控制的精度和智能化越来越高,本文通过带钢热连轧生产线精轧机组活套的应用,对其先进的功能和作用进行了详细介绍和说明,并分别说明了活套的两种控制方法:常规PI控制和ILQ控制的原理以及在两种自动控制方法在轧制过程中的实际应用。

[关键词]:活套;常规PI控制;ILQ控制中图分类号:TG334.9 文献标识码:A 文章编号:1674-098X(2015)04(c)-0000-001.概述本文以某钢铁集团年产240万吨超薄带钢热轧生产线—UTSP热轧板带工程为例对活套先进的功能和作用进行了详细介绍和说明,其产品产品工艺规格为宽度800-1600(mm),厚度0.8-12.7(mm)的各类型热轧带钢。

主轧线分为粗轧和精轧两个机组,共有7架轧机组成,其中粗轧两架,精轧5架,各机架均采用三相同步电机传动,在F1-F5五架精轧机组之间设有4个活套。

设定活套的目的是为了确保两机架之间保持特定张力,当下游机架流量高于上游机架、下游机架速度过快时候产生张力,当下游机架速度小于上游机架时活套抬起建张,如果不设活套这一特殊设备,在轧制过程中,带钢套量将逐渐增加最终会形成折叠和扭曲,如果形成折叠或者扭曲,带钢将以好几倍的厚度进入下游机架,产生堆钢事故,最终结果会影响轧辊和轴承以及轴承支撑等机械设备以及现场传感器的寿命。

2.活套的作用介绍2.1 活套的角度给定轧制过程中活套的角度由二级计算机数据库给定,活套根据计算机数据库的给定值进行程序的最初给定,在实际轧制过程中,活套角度微调由一级基础自动化程序来计算并给定。

在一级基础自动化程序中,活套在自动操作情况下,要具备以下互锁条件:1)控制选择3)轧机主传动健康4)液压控制正常5)活套PLC系统健康6)位置传感器健康7)活套压头健康2.2 活套的张力给定活套的张力给定也是通过二级计算机系数据库进行计算,给定后,在轧制过程中,操作工在-20%到+50%之间通过每秒10%的调节度进行速度调节,在带钢生产过程中,带钢保持恒定的张力具有降低轧制力、防止轧件跑偏、改善带钢平直度、适当调节主机负荷等作用。

浅析适用于轧钢过程的计算机控制系统

科技论坛轧钢技术是工业生产中的重要技术,随着工业的不断发展,轧钢过程也开始趋于自动化,这也对轧钢过程的计算机控制系统提出了更高的要求,轧钢过程的控制周期比较短,由于控制的对象惯性比较小,而且反应比较快,其控制周期一般在2 ̄20ms左右。

带钢热连轧是轧钢的主要类型,其自动化技术对计算的要求有两高的特点,首先,其计算机系统必须具有较高的控制能力,其次,其计算机系统必须具有高速通信的能力,我国由于研究技术有限,不具备提供这种系统的条件,为了提高轧钢技术,相关人员必须向国外取经,研究出适用于我国轧钢过程的计算机控制系统。

1区域控制器群结构分布式计算机控制系统区域控制器群结构分布式的计算机控制系统具有很大的特点,其在特定的区域内将高速网转变为在生产区的控制器,并将其连接起来构成一个群组。

这些群每个都是由两层构成的,这两层分别是区域主管层以及机架控制器层。

运用这种系统控制轧钢过程,需要利用以太网,因为区域控制器群结构会减少主网中的网站数量,而区域主管的工作任务又大大增加了,采用以太网后会降低其碰撞的概率,还会提高计算机系统的通信的能力。

以太网的优点很多,不但通信能力快,而且更加经济,而且适用的范围比较广。

为了使轧钢过程更好的适应硬件结构,必须在系统中相应的改动软件结构,在对系统运行过程进行跟踪时,要以基础自动化为主,也就是是系统的一级完成跟踪的任务,并对其进行校正,跟踪结果的数据传送要实现自动化;对数据的处理一般是由一级区域的主管负责,其主要操作是传送;对数据设定值的任务是由二级负责管理的,设定后再传送到下一级;操作人员与计算机的界面站主要以一级的HM1为主,对HM1服务器的数据交换主要是区域主管负责,由其直接传送到L1的机架控制器中。

区域控制器群结构分布式计算机控制系统如图1所示。

图1区域控制群结构在该系统中,区域主管的作用非常重要,而且对系统的稳定运行发挥着重要的功能,首先,区域主管需要负责轧件的运送,这一过程不但包括对其运送过程的跟踪、检测,还包括对辊道的控制。

基于轧机活套自动控制方案的研究应用

基于轧机活套自动控制方案的研究应用作者:田红梅来源:《数字技术与应用》2013年第05期摘要:随着冶金行业微利时代或亏损状况下的经营,产品质量是赢得市场竞争最有说服力的指标之一。

通过活套套高调节系统使带钢保持在微张力、恒张力状态下轧制,活套位置检测装置是通过编码器来实现的,其控制精度可有效防止堆钢和板形控制的依据,通过实践应用及改造取得了良好效果,对冶金轧线具有很高的借鉴价值。

关键词:活套自动控制编码器中图分类号:TP273.5 文献标识码:A 文章编号:1007-9416(2013)05-0020-011 概述冶金行业生产领域中型钢及棒材轧线上,活套控制技术是整个轧机组控制系统中占有重要的位置,直接决定着产品质量。

为保证钢坯产品质量,避免由于各种原因导致的堆钢和拉钢,需要在轧制的各个机架之间尽量避免张力产生,粗轧区轧件厚度交厚,不易形成活套,一般采用微张力控制,而在中精轧区机架间则基本上采用自动活套控制。

自动活套控制的主要目的是借助于两个机架间的活套来控制并保持微张力或恒张力状态下轧制。

活套套高闭环控制系统的套量和套角对应关系非线性的,取决于前后轧机速度差的积分,实际生产应用明显滞后于速度补偿,控制性能很难满足当前产品质量及精度的控制要求,通过对精轧机组活套控制系统的研究,对控制精度及产品质量有了较大的提升,具有很高的推广价值。

2 活套自动控制技术实现2.1 活套控制原理活套控制是轧机控制系统的研究的对象之一,活套高度是由于两个轧机机架间存储了多于轧线长度的轧件所引起的,在形成活套的两个机架之间;在控制过程中以活套高度为控制对象,以速度调节为控制手段,当活套高度大于设定的高度时,就减少上游机架的速度;当活套高度小于设定的高度时,就增加上游机架的速度。

在此采用的是比例、积分控制算法。

活套高度的偏差值为:△H=Hact-Href速度调节量:Vt=Kp×△Ht+Ki∑△Hj式中:Vt为速度调节输出值,Kp为比例增益,Ki为积分增益。

浅析活套控制在高速线材中的应用

浅析活套控制在高速线材中的应用摘要:活套控制是现代轧钢工艺中非常重要的控制手段,活套控制可以提高轧钢的安全性和稳定性,可以有效提高企业的生产质量和效率。

活套控制可以防止拉钢、堆钢问题的出现,有效的控制张力。

本文讨论了高速线材生产中活套控制发挥作用的原理和方式,并就可能出现的故障和问题进行了探讨。

关键词:活套控制;高速线材;故障活套控制被广泛的应用于现代轧钢技术中,以实现连轧的自动控制。

活套控制可以利用活套扫描仪对两台相邻机架间的过剩材料进行扫描,通过过剩材料的弧形曲线轧件高度来测量活套的长度,再对比实测的活套高度和已经设定好的活套高度,自动对各相邻机架的速度进行调整,以便保持活套测定数值和设定数值的一致性。

现代高速线材生产有无扭、高速、连续、无张力等特点,而确保轧制高质量的进行的条件则是保证各机架间“金属秒流量”的相等。

在实际操作中,由于轧辊的磨损程度、材料的温度及冲击载荷引发的速度波动等因素的存在,理论上就无法实现机架间的“金属秒流量”相等。

为了满足这一要求,必须在高速线材轧制生产线中引用活套控制对轧机进行调节,活套控制应用于高速轧制中,可以有效的对生产线上的产品的质量、产量和成材率进行控制。

可以看出活套控制在整个高速线材生产中的重要地位,因此,必须确保活套控制的精度。

一、活套的概念活套指的是自动控制系统调节相邻机架速度,使得机架间产生的能够动态保持的弧状过剩材料。

活套一般由活套台、支撑辊、起套辊、气动系统(电机)和活套扫描仪五个部分组成,这当中起导向和支撑作用的是支撑辊和起套辊,活套扫描仪对活套的高度进行测量,气动系统(电机)则负责控制起套辊的起落,具体如图1所示。

图1 活套结构简图活套在高速线材无张力轧制中发挥着非常重要的作用,活套的存在解决了轧制过程中,材料出现堆拉的问题。

当相邻机架间材料数量减少时,活套通过调节套高让套高也随之减少,起到一个缓冲的作用,以防止材料出现拉伸影响到材料尺寸的精确性。

热连轧活套控制系统

[ 4 〕 张殿华, 王 君, 王国栋, 等. 八机架窄带热连轧计算机控制系统〔 1 7 . 冶金自 动化, 2 0 0 2 , 2 6 ( 5 ) : 3 8 -4 1 . [ 5 」 童 朝南, 李洪贺, 孙一康. 精轧机组主速度链及活套计算机控制系统[ J 7 . 北京科技大学学报, 1 9 9 5 , 1 7 ( 6 ) : 5 5 7 一5 6 0 .

0 前言

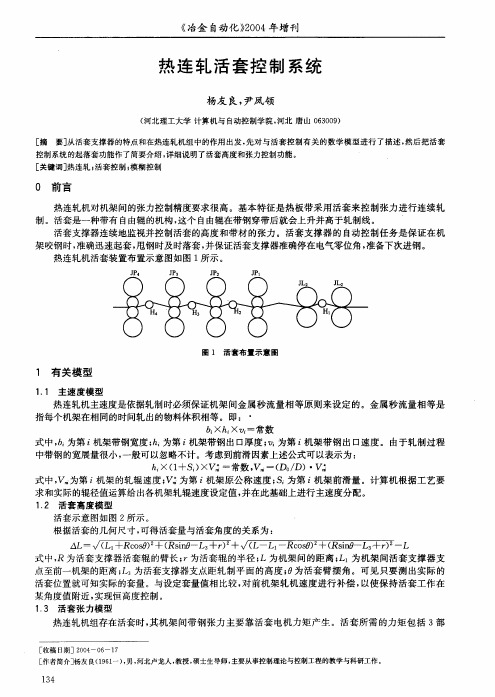

热连轧机对机架间的张力控制精度要求很高。基本特征是热板带采用活套来控制张力进行连续轧 制。活套是一种带有自由辊的机构, 这个自由辊在带钢穿带后就会上升并高于轧制线。 活套支撑器连续地监视并控制活套的高度和带材的张力。活套支撑器的自动控制任务是保证在机 架咬钢时, 准确迅速起套, 甩钢时及时落套, 并保证活套支撑器准确停在电气零位角, 准备下次进钢。 热连轧机活套装置布置示意图如图 1 所示。

}

-

l l

分: 一是活套辊给予带钢以适当的张力 T所需的力矩MT , 二是活套支撑器本身及支撑机架间带钢全部 重量的重力平衡力矩MW , 三是活套控制加减速所需的动态力矩MD .

张力所需的力矩 :

M全 =

.

( 3 = a r c t g [ ( R s i n O + d / 2 一 L 3 ) / ( L 一 L l - R c o s O ) ] 式中, P为 带 钢重 量, b 为 带 钢宽 度, h 为 带 钢厚度, l 为 带钢长 度, y 为带钢比 重, D为活 套辊直径, R为活

《 冶金 自动化》 2 0 0 4 年增刊

Байду номын сангаас

热连轧活套控制系统

杨友 良, 尹凤领

( 河北理工大学 计算机与 自 动控制学院, 河北 唐山 0 6 3 0 0 9 )

热连轧带钢系统中电动活套的应用

热连轧带钢系统中电动活套的应用孟庆铂;李庆元;李丙楠;刘翔;李朕【摘要】在热连轧系统轧制过程中,带钢易产生堆叠和抛头甩尾现象,带钢的张力过大则会造成断带,从而有可能引发财产和生命双重重大事故.活套自动化控制系统的应用可以有效调节整条带钢在轧制过程中的张力,保证轧制的平稳进行.文中以某公司热连轧带钢厂的1 700mm热轧带钢自动化生产线为例,对轧制过程中活套的工作原理进行研究,并建立了带钢张力和活套力矩控制计算的数学模型,结合仿真与实际调试对热连轧工艺中活套控制问题做了深入的分析,实现了活套自动控制.【期刊名称】《应用能源技术》【年(卷),期】2015(000)012【总页数】4页(P53-56)【关键词】活套控制;张力;角度闭环【作者】孟庆铂;李庆元;李丙楠;刘翔;李朕【作者单位】天津理工大学中环信息学院,天津300380;天津电气科学研究院有限公司,天津300180;天津钢管集团股份有限公司,天津300301;天津电气科学研究院有限公司,天津300180;天津理工大学中环信息学院,天津300380【正文语种】中文【中图分类】TM921.1随着轧钢设备、技术、工艺的不断发展,带钢的成品率与产品质量在不断提升。

本项目是对某钢铁公司一条热连轧系统进行改造,同时更新传统系统。

对活套的传动系统改造是整套系统改造的重要环节之一,这可以加强对带钢板型的控制,减少堆钢、减少轧辊压力,有利于厚度控制,轧制出各种薄厚的产品拓宽产品规格。

为增加效益、开发完善各项技术功能、减少废品、提高产量与成材率以及减少故障停机时间,对活套控制系统进行改造十分必要。

目前主流的常见活套有以下三种:1.1 电动活套电动活套采用低惯量、低转速的直流变力矩电动机,通过传动装置(经减速器传动或无减速器直接传动)带动活套臂和活套辊绕摆轴摆动,在堵转情况下力矩可调。

其具有结构简单、工作稳定、操作与调节方便、坚固耐用等特点,反应响应时间短、张力波动小、控制精度高,但电气控制系统略显复杂,造价稍高。

基于带钢轧制过程的电动活套控制技术的设计

• 128•电动活套目前在热轧带钢轧制生产过程中得到了广泛的应用,而电动活套的控制技术作为电动活套的技术核心越来越受到各类工程技术人员的关注,本文主要针对目前比较流行的电动活套PLC 控制技术进行了探索性的研究,以帮助相关技术人员解决现场实际应用中遇到的控制问题。

近年来我国的钢铁产能结构正在大力调整,从普碳钢粗钢慢慢转变为优特钢,而优特钢需求急剧增加,很多还是依赖从国外进口,我国大型钢铁企业需要生存,就必须紧跟市场步伐进行转型,特别是对老旧生产线的改造。

中天钢铁带钢厂作为国内知名的大中型钢铁企业,也在逐步向优特钢带钢发展,为了使带钢的产能和质量更上一层楼,那就必须进行必要的技改,特别是对产品质量很重要的活套的改进,对带钢轧制的效率和质量有着极为重要的影响。

目前市场上电动活套已经逐步替代气动活套,随着自动化技术的不断进步,活套的控制方式,也逐渐的由气动改进为电机控制。

特别是近年来PLC 控制技术的进步使得电动活套的控制越来越精确可靠,PLC 具有可靠性高,系统设计灵活,编程简单,易于安装,抗干扰能力强等优点。

逐步得到各类钢厂技术人员的喜爱。

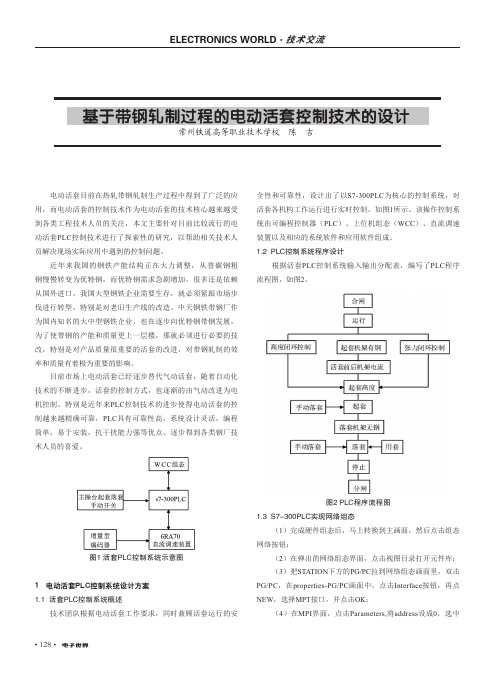

图1 活套PLC控制系统示意图1 电动活套PLC控制系统设计方案1.1 活套PLC控制系统概述技术团队根据电动活套工作要求,同时兼顾活套运行的安全性和可靠性,设计出了以S7-300PLC 为核心的控制系统,对活套各机构工作运行进行实时控制,如图1所示。

该操作控制系统由可编程控制器(PLC )、上位机组态(WCC )、直流调速装置以及相应的系统软件和应用软件组成。

1.2 PLC控制系统程序设计根据活套PLC 控制系统输入输出分配表,编写了PLC 程序流程图,如图2。

图2 PLC程序流程图1.3 S7-300PLC实现网络组态(1)完成硬件组态后,马上转换到主画面,然后点击组态网络按钮;(2)在弹出的网络组态界面,点击视图目录打开元件库;(3)把STATION 下方的PG/PC 拉到网络组态画面里,双击PG/PC ,在properties-PG/PC 画面中,点击Interface 按钮,再点NEW ,选择MPT 接口,并点击OK ;(4)在MPI 界面,点击Parameters,将address 设成0,选中基于带钢轧制过程的电动活套控制技术的设计常州铁道高等职业技术学校 陈 吉• 129•MPI(1)-187.5kbps,按确定键;(5)在弹出的界面中选A ssi g n m en t按钮,分别选中configured interface 下的MPI(1)和Interface Parameters Assign-ments in the PC/PG下的MPI;然后点击assign和“确定”按钮;(6)把PC STATION拉到画面里,双击后进入到组态界面;(7)把CP5611(R0/S1)拖进PC第一槽位。

窄带钢活套的自动控制

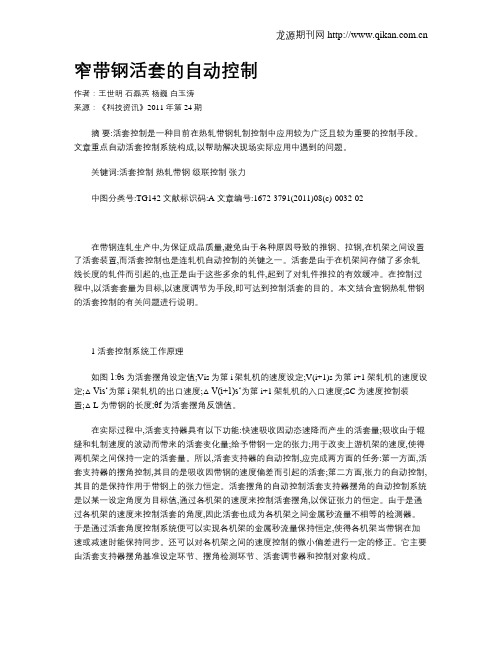

窄带钢活套的自动控制作者:王世明石磊英杨巍白玉涛来源:《科技资讯》2011年第24期摘要:活套控制是一种目前在热轧带钢轧制控制中应用较为广泛且较为重要的控制手段。

文章重点自动活套控制系统构成,以帮助解决现场实际应用中遇到的问题。

关键词:活套控制热轧带钢级联控制张力中图分类号:TG142 文献标识码:A 文章编号:1672-3791(2011)08(c)-0032-02在带钢连轧生产中,为保证成品质量,避免由于各种原因导致的推钢、拉钢,在机架之间设置了活套装置,而活套控制也是连轧机自动控制的关键之一。

活套是由于在机架间存储了多余轧线长度的轧件而引起的,也正是由于这些多余的轧件,起到了对轧件推拉的有效缓冲。

在控制过程中,以活套套量为目标,以速度调节为手段,即可达到控制活套的目的。

本文结合宣钢热轧带钢的活套控制的有关问题进行说明。

1 活套控制系统工作原理如图1:θs为活套摆角设定值;Vis为第i架轧机的速度设定;V(i+1)s为第i+1架轧机的速度设定;△Vis‘为第i架轧机的出口速度;△V(i+1)s‘为第i+1架轧机的入口速度;SC为速度控制装置;△L为带钢的长度;θf为活套摆角反馈值。

在实际过程中,活套支持器具有以下功能:快速吸收因动态速降而产生的活套量;吸收由于辊缝和轧制速度的波动而带来的活套变化量;给予带钢一定的张力;用于改变上游机架的速度,使得两机架之间保持一定的活套量。

所以,活套支持器的自动控制,应完成两方面的任务:第一方面,活套支持器的摆角控制,其目的是吸收因带钢的速度偏差而引起的活套;第二方面,张力的自动控制,其目的是保持作用于带钢上的张力恒定。

活套摆角的自动控制活套支持器摆角的自动控制系统是以某一设定角度为目标值,通过各机架的速度来控制活套摆角,以保证张力的恒定。

由于是通过各机架的速度来控制活套的角度,因此活套也成为各机架之间金属秒流量不相等的检测器。

于是通过活套角度控制系统便可以实现各机架的金属秒流量保持恒定,使得各机架当带钢在加速或减速时能保持同步。

自动板形控制系统在热轧生产线的应用

自动板形控制系统在热轧生产线的应用本文介绍自动板形控制系统(APFC)如何在热轧生产線进行板形自动控制的原理,研究自动板形控制系统的模型设定功能,动态控制功能等,并介绍这些功能如何提高热轧板形控制精度,提高热轧产品质量。

标签:模型设定动态控制功能轧辊磨损计算轧辊热凸度补偿计算引言随着社会发展和科学技术的进步,用户对高技术、高质量、高附加值的热轧带钢产品需求显著增加,对钢铁产品质量、品种、性能方面的要求也越来越高,自动板形控制系统(APFC)在热轧生产线的应用也显得也越来越重要。

自动板形控制系统(APFC)主要包括PC角初始设定,弯辊力初始设定,轧辊磨损计算,轧辊热凸度补偿计算功能和平直度反馈等功能。

一、自动板形控制系统(APFC)功能应用1.模型设定功能自动板形控制系统(APFC)主要是根据热轧二级粗轧和精轧的计算结果对PC角的初始设定和弯辊力的初始设定进行二次计算,通过精轧入口板坯凸度和粗轧实际轧制数据计算出热轧轧机的R2到F5的的弯辊力和F1、F2、F3的PC 角(0-1.5度),并根据轧制时间计算出轧辊的热凸度和磨损值用于模型修正计算。

自动板形控制系统(APFC)计算流程图关于PC角初始设定和弯辊力初始设定在算法上可根据需求自动选择模型的计算重点,保证自动板形控制系统(APFC)有合理的计算结果。

APFC系统主要通过优化弯辊力和PC角计算方法来提高模型计算的精度和合理性,来满足板卷的凸度和平直度。

通过热轧二级计算设定数据计算出板坯的凸度偏差。

(1)由板坯的凸度偏差计算出板坯凸度。

由板坯凸度的计算结果,再根据等比例凸度原理计算板坯平直度。

通過采集大量的生产数据,根据不同的钢种、厚度和宽度进行优质数据归纳总结,提取关键模型设定数据,再利用神经元算法和轧辊形变模型计算出符合生产实际的模型修正系数,定期反馈给自动板形控制系统(APFC),使其模型计算结果与生产状况保持一致。

自动板形控制系统(APFC)还可以根据用户需求进行模型计算权重分配,当需要对某一项技术指标(对平直度需求或对凸度需求)进行侧重时,模型会自动提高该项的权重,从而调高该模型计算成功率来达到用户预期需求。

活套控制在热轧带钢研究与应用

活套控制在热轧带钢研究与应用摘要本文对热轧带钢精轧控制系统中的活套系统的高度和张力控制作了较为全面和深入的研究,完成了二维模糊套高闭环控制器的理论研究和应用,为企业取得良好的经济效益提供了可靠的技术基础。

关键词活套控制;模糊控制近年来,随着社会发展与科学技术的进步,用户对钢铁产品的质量、品种、性能等各方面的要求越来越高。

例如,在外形尺寸精度方面,成卷提供的宽幅冷轧带钢,厚度精度已经达到0.002mm,热轧板卷厚度精度已达0.025mm。

这就为带钢轧制进一步增加了难度。

成品带钢的质量又与精轧控制精度密切相关。

因此,如何提高精轧机组的控制精度,是优化产品性能、质量的关键。

恒定活套量和小张力轧制是现代热轧精轧机组的一个基本特点。

在轧制过程中,由于主传动系统总是存在着动态咬钢速降,在稳定轧制阶段又总是存在着各种外部干扰,不可能始终保持各机架之间的速度匹配关系,所以设置活套的主要目的,就是在于检测到这些偏差,进而通过高度调节吸收这些活套量,使得生产正常稳定。

1活套控制系统1)工艺概述。

莱钢1500mm热轧带钢生产线中,精轧主要实现厚度轧制及板形上的精确控制。

精轧机组主要设备有:E2立辊轧机一架,F1—F6万能四辊轧机6架,低惯量活套5套,弯辊、窜辊装置及中间导卫装置等。

中间坯由立式轧机(E2)进行最终的定宽后,依次进入精轧机组(F1—F6)连续轧制。

通过套高调节系统使轧机自动调速,并通过张力调节系统使带钢在微张力、恒张力状态下轧制,保证产品的尺寸精度。

精轧机组可将中间坯(17-40mm)轧制到成品厚度(1.5~20mm)。

2)活套控制系统简介。

活套控制系统包括活套高度自动控制和活套张力自动控制。

所谓活套高度自动控制就是以某一设定的活套高度(一般活套辊摆角角度为20°~25°)为基准,用调节轧机速度来维持活套量恒定,即在由主传动速度控制系统及活套装置的套量信号(活套辊摆角信号)所组成的活套高度闭环控制系统中,当实际的活套高度(活套量)与基准值不等时,用其差值控制上游机架主机速度,纠正秒流量偏差,以保持活套量恒定。

带钢活套控制系统的工作原理及应用分析

带钢活套控制系统的工作原理及应用分析作者:邱爱民来源:《中国科技博览》2013年第16期摘要:本文介绍了南钢带钢厂活套控制系统的工作原理和应用情况,分析了现场使用中出现的问题,并提出了操作规范及改进措施,为该系统的科学运行提供了帮助。

关键词:活套控制系统;分析;操作规范;改进措施中图分类号:TM5711 引言在带钢生产过程中,轧件会在轧机间产生一定的套量,同时由于板型调整、温度波动等因素也会造成套量持续变化,设置活套的主要目的,就是在于检测这些变化的套量,通过活套角度变化调节吸收套量,使钢带轧件在轧制过程中不产生折叠和拉伸,确保钢带质量的稳定。

活套控制系统是实现连轧自动控制的重要一环。

南钢带钢厂中精轧控制系统经过03、06年两次升级改造,已具备一定的硬件基础,活套的自动化控制是能够实现的,然而在实际使用中却出现了一些问题,活套控制不够稳定,活套系统重要的闭环自动控制更是被弃之不用或仅能部分使用。

随着南钢带钢向优特钢企业转型,用户对带钢产品的质量、性能要求越来越高,工艺对活套控制系统提出了更高的要求,因此我们必须从规范操作及设备改进入手,重新认识活套控制系统的重要性,确保今后该系统的科学运行。

2 活套控制系统简介南钢带钢活套系统由六台活套(H1—H6)组成,它们分别用来吸收六台平辊(JP1—JP6)、两台立辊(JL1-JL2)轧机在轧制过程中产生的不同套量,达到稳定生产,确保钢带产品质量的目的。

活套在轧线上的分布如图1所示。

图1 活套轧线分布图活套系统执行部件采用ZZJ系列直流电机,H1、H2活套电机功率为15KW,其余为11.2KW直流电机,它们具有小惯量特点,同时也能满足频繁起动及恒转矩工作的要求。

电机驱动组件主要由6套西门子6RA70全数字直流调速装置(单象限)及PLC系统构成。

起套角度由光电编码器进行测量反馈,操作人员通过上位机及操作台监视和控制各活套系统的运行,活套控制系统原理如图2所示。

科技成果——带钢热连轧计算机控制系统

科技成果——带钢热连轧计算机控制系统技术开发单位北京科技大学技术领域钢铁冶金成果简介系统采用高性能控制器、热备系统或容错服务器以及多层高速网络结构的硬件方案,并安装具有自主知识产权的稳定高效的过程自动化系统开发平台,应用程序采用标准化的、可自由组合和单独升级的模块设计,为将来的扩展和升级提供极大的方便和空间;系统采用先进的解析算法模型,能对轧件的温度、形状和轧制过程的力能参数和辊缝形状进行精确预报和控制,并自主开发了基于机理模型和数据驱动的全流程板形控制、多机架协调厚度控制、单机架(中厚板或连轧粗轧机)轧板厚度控制、终轧温度和层冷温度控制、微恒张力控制等专有控制技术;可实现基于统计过程控制、数据挖掘、信息融合等技术的系统智能故障自诊断及控制,并采用容错控制策略提高系统对异常状态的适应能力;针对超薄规格产品的生产,开发了非对称和非稳态条件下的质量控制技术。

最新开发的大数据平台、质量管控、生产状态分析、能源介质监控、能耗预测、性能预报、设备生命周期管理等功能模块,提升了系统的智能化水平。

该系统可以灵活根据用户的不同需求提供相应的功能模块,不但适用于新建的生产线,同样适用于对老旧的生产线的技术升级和改造,减少改造风险,缩短改造工期,在短时间内完成升级改造并恢复生产和达产。

应用情况本系统以达到国际先进为目标,坚持走自主创新之路,历经15年投入大量人力财力,现在已经能够提供从L0级传动控制、L1级基础自动化控制、L2级过程自动化控制到L3级生产管理的全套控制系统。

先后获得软件著作权7项,授权专利50项。

获得国家科技进步奖二等奖1项,省部级一等奖8项,二等奖2项,三等奖3项。

不但在热连轧普碳钢生产线、不锈钢生产线、硅钢生产线上得到应用,而且还推广到有色轧制行业,在铝热轧和铝冷轧生产线上得到应用。

成为冶金、有色行业轧制领域电气自动化系统集成方案的领先者。

热连轧L2模型设定画面市场前景我国是钢铁大国,年产钢材9亿吨,其中热连轧产品占到三分之一以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第4期

王文瑞,等:宝钢不锈钢铁区管理系统及应用(下)

提高了管理水平。

5结束语

2006年系统实施后,实现了整个铁区生产过

程跟踪和管理。

特别是在以下几方面有明显改进:(1)对原燃料进行科学管理,将原燃料的进厂、检验、堆放、配料使用、生产使用、产品产出等环节的物料和质量全部贯穿起来,及时准确地掌握料场的收发存。

(2)强化原料料量和质量,特别是对料堆质量进行了跟踪及设备的综合管理,提高了配料质量,从而提高了烧结矿质量及原料综合使用效率。

(3)实现铁区范围内物料物流与生产线

物流及财务核算的统一管理,

从而实现从一体化采购开始的物料收发存的全过程系统管理。

下一步工作重点是在加强传统意义的大量数据处理的

同时,要求提供更高质量的信息,使数据处理准确、高速和有利于预测,进一步提高数据自动采集率,完善和优化铁区各过程控制系统,进一步优化

业务流程和规范管理,使系统发挥更大作用。

参考文献:

[2]顾继雄.高炉生产监视与管理系统的设计与实现[J ]

.冶金自动化,

2007,31(增刊1):301-304.[3]王文瑞.宝钢铁水监控及管理系统(下)[

J ].冶金自动化,

2001,25(4):16-19.WANG Wen-rui.Baosteel hot metal monitoring and man-agement system (B )[J ].Metallurgical Industry Automa-tion ,2001,25(4):16-19.

[4]王文瑞,蒋继强,杨建中.宝钢不锈钢分公司产销系统

(下)[J ].冶金自动化,2008,32(1):1-6.

WANG Wen-rui ,JIANG Ji-qiang ,YANG Jian-zhong.Pro-duction and sale system of Stainless Steel Branch of Bao-shan Iron &Steel Co.,Ltd.(B )[J ].Metallurgical Indus-try Automation ,2008,32(1):1-6.

[编辑:沈黎颖]

(续完櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒

)

电动活套控制系统在带钢热连轧中的应用

某公司带钢热连轧生产线由小型材生产线改造而成。

改造前,该生产线只能生产低附加值产品,满足不了市场的需要;电控设备多采用模拟可控硅控制系统,

元器件老化,系统稳定性差,控制精度低。

改造后的带钢热连轧生产线主要生产180 350mm 宽度的优质带钢。

其工艺流程为:钢坯经过加热炉加热后,在粗轧机中进行几个道次的往复轧制,再经飞剪切头后送入精轧区进行轧制,精轧区由8台主轧机组成,并配备有5台电动立式活套,最后带钢通过卷取机卷成带卷。

在自动控制方面,系统采用计算机控制技术、网络通信技术、图形显示技术,形成功能完善的自动控制系统,提高了对整个生产过程的监视、操作及自动控制水平,从而极大提高了生产效率和产品质量。

控制系统由工业计算机、PLC 、直流传动装置和温度控制仪表柜等组成,系统采用两级网络结构形式。

工业计算机通过工业以太网与PLC 进行数据交换,监控系统工作状态。

PLC 通过现场总线Profibus-DP 与主传动控制装置和活套控制装置连接。

电控设备全部采用西门子全数字控制系统。

在工程中充分利用西门子可编程控制器S7-400强大的数据处理能力,实现了对轧制参数的计算和控制。

工业计算机人机界面FIX 系统提供了监控和数据采集功能,实时直观地显示现场运行状态,并能方便地设置运行参数。

西门子传动装置6RA70完成了对主轧机和活套装置的驱动控制。

三者的有机结合,实现了生产线的自动控制。

为保证带钢尺寸精度,在精轧区采用了小套量微张力活套自动控制技术,活套控制系统由北京首钢自动化信息技术有限公司成套供货,

并进行了应用程序的编制。

活套系统完成的主要控制功能包括:(1)主传动速度控制,通过级联速度设定及自动级联调节方式为精轧机提供速度设定值;(2)活套摆角自动控制,以设定角度为目标值,通过调节主传动速度来控制活套摆角,以保证张力恒定,实现各机架金属秒流量相等;(3)带钢张力自动控制,活套支持器的电动机力矩能随活套角变化而变化,

使带钢张力不受活套辊摆角的波动影响,在轧制过程中保持带钢张力恒定,以补偿因活套角度波动而引起的带钢张力变化。

工程中还应用了多项关键控制技术,例如活套力矩分解给定技术、活套开闭环调节技术、平稳起落套控制技术、带自动标定的活套摆角检测技术、主传动动态补偿技术、主传动负荷检测技术等。

该系统2003年投入运行以来,实现了活套平稳起落套及带钢的恒张力控制,系统稳定可靠,运行情况良好。

(北京首钢自动化信息技术有限公司传动事业部

李

洁檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾檾殧

殧

殧

殧

)

欢迎广大科技工作者踊跃投稿

投稿网址:www.yjzdh.com

7。