合金钢连铸用钢水中锡的测定

手工金属材料成分化验

化学分析方法目录方法一普碳钢及低合金钢中............................ 1-3Mn、Si、P、Cr、Ni 、Cu、Mo 的测定(炉前快速法)方法二轴承钢(中高合金钢中)........................ 4-5Mn 、Cr、Mo 的测定(炉前快速法)方法三合金钢及不锈钢中................................. 6-8Ni 、Cr、Cu、Mo、Mn、P、Ti 的联合测定方法四不锈钢中Cr、Ni的联合测定 (9)方法五合金钢及不锈钢中Si的测定 (10)方法六高锰钢中Mn、Si、P的测定................... 11-12方法七生(铸)铁及合金铸铁中...................... 13-16Mn、Si、P、Cu、Cr、Ni、Mo、RE、Mg、Ti 的联合测定方法八铸造铝合金中................................ 17-18Si、Fe、Cu、Mn、Mg、Ti 的联合测定普碳钢及低合金钢中Mn、Si、P、Cr、Ni 、Cu、Mo 的测定(炉前快速法)一、锰的测定(0.1%L 2%㈠主要试剂:1. 硝酸一硝酸银溶液(0.4%);称取硝酸银4g,溶于硝酸(1+4)中,用(1+4)稀至1000ml;2. 过硫酸铵溶液(15%);㈡分析操作称样50mg置于预热10ml硝酸一硝酸银溶液的250ml高型烧杯中,加热溶解后,加过硫酸铵溶液(15%)10ml,煮沸30S,取下,加40ml 水,摇匀,流水冷却。

于波长530nm处,1cm比色杯中,水为参比,测量吸光度。

二、硅的测定㈠主要试剂1. 硝酸(1+6);2. 铝酸铵溶液(5%);3. 草酸溶液(10%);4. 硫酸亚铁铵溶液(1%),每100ml 溶液中,加入浓硫酸1ml。

㈡分析操作称取试样30mg 于250ml 高型烧杯中,杯中预置预热硝酸(1+6)5ml,中温并在摇动中加热溶解后,加5ml铝酸铵溶液(5%,加热10S,取下,立即加入30ml 草酸(1.7%)溶液,摇动至溶液清亮时(10S),加入30ml硫酸亚铁铵溶液(1%,摇匀,加水40ml,摇匀。

钢铁中锡含量的测定

实验方法一:钢铁中锡含量的测定锡标准溶液:将光谱纯锡粒在100~120 ℃烘二小时后,放入干燥器中冷却,准确称取0. 5000g 置于烧杯中,加入王水5mL 在电炉上加热至溶解。

冷却后转入500mL 容量瓶。

用稀盐酸(1 + 10) 稀释至刻度,摇匀,此溶液含锡1. 000mg/ mL 。

混合溶剂[3 ] :质量为2 Ø1 的碳酸钠和硼酸研细混均。

试剂均为分析纯。

样品为催化剂载体,磨细后过280 目筛子,装入称量瓶,110 ℃左右烘1 小时,冷却后称样。

铂坩锅下铺混合熔剂4g ,称入样品0. 7g ,上面再铺盖2g 混合熔剂。

放入马弗炉900 ℃加热1. 5 小时。

取出冷却加入10 %盐酸40 mL 置于50 ℃水浴中溶解试样,再过滤于100mL 容量瓶中,用去离子水稀释至刻度,作为待测样品,同时做试剂空白。

吸收锡标准液0. 5 、1. 0 、1. 5 、2. 0 、2. 5mL 放入50mL 容量瓶,加入2mL 盐酸,用去离子水稀释至刻度,相当于10 、20 、30 、40 、50μg/ mL ,既为测定标准工作曲线系列。

按照上述仪器条件测其吸收值,与锡的质量浓度作图,即得工作曲线。

以吸光值从工作曲线上查出样品及空白的锡含量, 样品值减去空白值即可求得实际锡含量。

实验方法二:苯基荧光酮光度法测定锡含量1 范围本部分规定了采用苯基荧光酮光度法测定铝合金中锡含量的原理、试剂、仪器、分析步骤、分析结果的计算和允许差。

本部分适用于铝合金中锡含量的测定。

测定范围:0.0050% -0.10%.2 原理试料用硫酸溶解,过滤回收残渣中锡。

在硫酸介质中,用抗坏血酸还原铁,动物胶为分散剂,苯基荧光酮显色,当钛的质量分数大于0.015%时,加人与试料等量的钛抵消其影响。

于分光光度计510nm波长处测量吸光度。

3 试剂除非另有说明,在分析中仅使用确认为分析纯的试剂和蒸馏水或去离子水或相当纯度的水。

3.1氢氟酸,ρ约1.14g/mL。

连铸浇钢工艺知识

连铸浇钢工艺知识连铸浇钢工艺知识连铸浇钢工艺知识(500问中的精华)一第一章连铸钢水的准备1、连铸对钢水质量的基本要求:连铸对钢水质量提出了很严格的要求,所谓连铸钢水质量主要是指:1.1钢水温度:连铸钢水的要求是:低过热度、稳定、均匀。

1.2钢水纯净度:最大限度的降低有害杂质(如S、P)和夹杂物含量,以保证铸机的顺行和提高铸坯质量。

如钢水中S含量大于0.03%,容易产生铸坯纵裂纹,钢水中夹杂物含量高,容易造成弧形铸机铸坯中内弧夹杂物集聚,影响产品质量。

1.3钢水的成分:保证加入钢水中的合金元素能均匀分布,且成分控制在较窄的范围内,保证产品性能的稳定性。

1.4钢水的可浇性,要保持适宜的稳定的钢水温度和脱氧程度,以满足钢水的可浇性。

如铝脱氧,钢水中Al2O3夹杂含量高,流动性差,容易造成中间包水口堵塞而中断浇注。

因此要根据产品质量和连铸工艺要求,对连铸钢水温度、成分和纯净度进行准确和适度的控制,有节奏地、均衡地供给连铸机合格质量的钢水是连铸生产顺利的首要条件。

2、对连铸钢水浇注温度的要求:合理选择浇注温度是连铸的基本参数之一。

浇注温度偏低,会使1)钢水发粘,夹杂物不易上浮;2)结晶器表面钢水凝壳,导致铸坯表面缺陷;3)水口冻结,浇注中断。

浇注温度太高会使1)耐火材料严重冲蚀,钢中夹杂物增多;2)钢水从空气中吸氧和氮;3)出结晶器坯壳薄容易拉漏;4)会使铸坯柱状晶发达,中心偏析加重。

如果说不合适的浇注温度在模铸时还能勉强浇注,而连铸时就会造成麻烦(如拉漏、冻水口),因此对连铸钢水温度要比模铸严格得多。

对连铸钢水温度的要求是:(1)低过热度,在保证顺利浇注的前提下过热度尽量偏下限控制,小方坯一般控制在20~30℃。

(2)均匀,实际上钢包内钢水温度是上下偏低,而中间温度高,这样会造成中间包钢水温度也是两头低中间高,不利于浇注过程的控制,因此要求钢包内钢水温度上下均匀。

(3)稳定,连浇时供给的各炉钢水温度不要波动太大,保持在10℃范围内。

普通钢及铸铁中硅、锰、磷、铜、钼、镍、钛的测定

普通钢中硅、锰、磷、铜、钼、镍、钛的测定一、试液的配置(硅、锰、磷、铜、钼、镍、钛联测)1、试剂硫酸:5+95硝酸比重:1.422、分析方法称取试样0.5g 于250ml 三角烧杯中,加入(5-95)硫酸80毫升,加热溶解,煮至大气泡,滴加浓硝酸(破坏碳化物)至剧烈反应停止,溶液继续加热至尽沸(黄烟赶尽),取下,冷至室温,移至100ml 钢铁量瓶中,用水稀释至刻度,摇匀备用。

3、注意溶解试样时提及不易蒸发过小,不然因酸度之改变而引起色泽的变化。

二、硅的测定(硅钼蓝快速比色法)1、试剂钼酸铵溶液:5%草酸溶液:5%硫酸亚铁铵溶液:6%(每100ml 加(1+1)硫酸6滴。

2、分析方法吸取试液5ml 于50ml 钢铁量瓶中,加入钼酸铵溶液5ml ,在沸水浴中加热30S ,取下流水冷却至室温,加草酸溶液10ml ,摇匀后立即加入硫酸亚铁铵溶液5ml (硅钼黄-硅钼蓝),水50ml 。

72型分光光度计,670nm ,1公分比色皿,以水作参比,测其吸光度三、锰的测定1、试剂测锰混酸:1000ml 混合酸中,含硝酸250ml ,硝酸88ml ,使用时每100ml 混合酸加硝酸银溶液5ml 。

过硫酸铵:20%硝酸银溶液:0.5% 贮于棕色瓶中,加硝酸数滴2、分析方法吸取试液10ml 于50ml 钢铁量瓶中,加入测锰混酸(已含硝酸银)20ml ,过硫酸铵5ml ,加热(加热至紫红色出现,液体中出现少量大气泡时停止),取下冷至室温,用水稀释至刻度,摇匀,20型分光光度计,530nm ,1公分比色皿,以水做参比,测其吸光度四、磷的测定1、试剂高锰酸钾溶液2%,贮于棕色瓶中氟化钠-氯化亚锡溶液:每100ml 氟化钠溶液(2.4%)中加入氯化亚锡0.2g (氯化亚锡在使用时才加入)尿素溶液:5% XXXXXXXXXXXXXXXXXXX公司化学分析作业指导书 第 1 页亚硝酸钠:2% 钼酸铵溶液:5%2、分析方法吸取试液10ml 于50ml 钢铁量瓶中,加入数滴高锰酸钾溶液,加热,至有棕色二氧化锰沉淀出现,微沸约半分钟,滴加亚硝酸钠溶液至沉淀小时,煮沸驱除氮的氧化物。

合金钢的力学性能检测

一、检测概述:材料的力学性能指材料在外力作用下表现出来的性能,主要有强度、硬度、塑性、韧性和疲劳强度等。

强度:指金属在静载荷下抵抗变形和断裂的能力。

是一般零件设计、选材时的重要依据。

硬度:它是衡量材料软硬的一个指标,是金属表面抵抗塑性变形和破坏的能力。

检查和控制金属零件的热处理质量塑性:指金属发生塑性变形而不被破坏的能力。

韧性:金属材料抵抗冲击载荷而不被破坏的能力. 韧性是指金属材料在拉应力的作用下,在发生断裂前有一定塑性变形的特性。

金、铝、铜是韧性材料,它们很容易被拉成导线疲劳强度:材料零件和结构零件对疲劳破坏的抗力二、检测项目金属力学性能测试金属力学性能测试,对研制和发展新金属材料、改进材料质量、最大限度发挥材料潜力(选用适当的许用应力)、分析金属制件故障、确保金属制件设计合理以及使用维护的安全可靠,都是必不可少的手段.1、硬度测试(洛氏硬度计,维氏硬度计,布氏硬度计)布氏硬度、洛氏硬度、维氏硬度⑴根据被测试样的估计硬度选择压头和硬度标尺(淬火钢应选择金刚石压头、C标尺)⑵将试样放在载物台上,顺时针转动升降机构手轮,使试样与压头缓慢接近,直到表盘小指针指到红点,大指针偏离零点5格之内。

此时,预载(98N)已加在试样上⑶先调节表盘,使大指针对准B或C标尺的零点,再缓慢按下操作手柄到加载位置,并停留15S,大指针随之转动若干格而停止。

主载荷(1373N)也已加在试样上。

此时,总实验力为1471N⑷顺时针扳回操作手柄到卸荷位置,大指针在原位反向转动若干格停止,此时,读取表盘刻度值即为该点的洛氏硬度值。

检测步骤2、常用测试设备:冲击试验机,2、强度测试:材料拉伸试验机(拉伸测试依据标准:金属:GB/T 228-02,ASTME 8M-08,ISO 6892-2009,JIS Z 2241-98)屈服强度、抗拉强度拉伸试验的条件是常温、静荷、轴向加载,即拉伸实验是在室温下以均匀缓慢的速度对被测试样施加轴向载荷的试验。

钢的纯净度评测及其控制

钢的纯净度估测及其控制<The Evaluation Methods and Control of Steel Cleanliness>1.引言随着社会发展和科技进步, 对钢质量, 尤其对它的纯净度(cleanliness)要求越来越高. 除了要降低钢中非金属氧化物夹杂物(non-metallic oxide inclusions)的含量, 控制其尺寸、形貌和成分外, 就洁净钢(clean steel)而言, 还要求控制其硫(S)、磷(P)、氢(H)、氮(N), 甚至碳(C), 并且要尽可能减少钢中金属杂质元素(metallic impurity elements), 诸如: 砷(AS)、锡(Sn) 、锑(Sb)、硒(Se)、铜(Cu)、锌(Zn)、铅(Pb)、镉(Cd)、碲(Te)、铋(Bi)等.不同钢种因其不同的应用场合和条件,对上述要求也各不相同。

例下表所示:表1 对不同钢种典型的纯净度要求(Typical steel cleanliness requirements for various steel grades)钢中的金属杂质元素(metallic impurity elements)通常被视为残余元素(trace elements).由于它们在炼钢和精炼过程很难去除,所以在钢中不断累积,成为废钢供应的一大问题。

鉴于钢中如存在超量的残余金属元素,会造成晶间偏析(intergranular segregation)、有害析出物和其它一些问题。

目前,在钢的生产过程中为了克服钢中残余元素造成的危害,尤其是电炉炼钢,通常采用严格控制废钢的种类和用量。

近年来世界各国普遍采用高炉铁水、直接还原铁、海绵铁、碳化铁或其它相对纯的铁来替代废钢,旨在降低钢中残余元素含量。

从钢中残余元素角度讨论钢纯净度问题近年来已有不少相关研究的报道和论文发表。

我们今天主要讨论钢厂普遍存在,大家又十分关注并想得到解决的问题:〈低碳铝镇静钢氧化物夹杂对其纯净度的影响〉。

金属冶炼过程中的测量与检测技术

金属冶炼的基本原理包括化学反 应、热力学和动力学原理等,这 些原理决定了金属提取的效率和 可行性。

金属冶炼的工艺流程

金属冶炼的工艺流程通常包括矿石准备、冶炼、精炼等阶段,每个阶段都有不同 的工艺和设备。

矿石准备阶段包括破碎、磨细、浮选等工艺,目的是将有用矿物与脉石矿物分离 ;冶炼阶段是将有用矿物通过化学或物理方法提取出来;精炼阶段则是将提取出 来的金属进行提纯和精制,以满足工业和市场的需求。

成分分析

总结词

成分分析是金属冶炼过程中的重要环节,对于控制产品质量和优化工艺参数具有重要意义。

详细描述

成分分析是金属冶炼过程中必不可少的环节,通过分析熔渣、金属和气体的成分,可以了解和控制冶 炼过程中的化学反应和相变过程。常用的成分分析方法包括光谱分析、质谱分析和色谱分析等。

04

金属冶炼过程中的检测技 术

详细描述

流量测量对于金属冶炼过程至关重要 ,因为需要控制各种气体、液体和固 体的流量以保持稳定的工艺条件。常 用的流量测量仪表包括流量计、质量 流量计和体积流量计等。

液位测量

总结词

液位是金属冶炼过程中重要的工艺参数,关系到生产安全和产品质量。

详细描述

液位测量对于金属冶炼过程至关重要,因为需要控制熔池、反应器和管道中的液位高度以确保稳定的生产条件。 常用的液位测量方法包括超声波液位计、雷达液位计和浮球液位计等。

红外线检测技术

红外线检测技术是一种利用红外辐射对物体进行无损检测 的技术,可以检测出物体的温度分布、热传导性能等。

在金属冶炼过程中,红外线检测技术主要用于检测高温熔 融金属的温度分布、熔池深度、熔体流动状态等,对于控 制熔炼过程、提高产品质量具有重要意义。

超声波检测技术

钢铁中锡铋检测方法论文

钢铁中锡铋检测方法的研究【摘要】本文笔者根据多年工作经验与实践,对钢铁中元素的成品检验方法进行分析,讨论检测结果满足对钢材中锡和铋元素含量控制的要求。

【关键词】钢铁;试验;检测方法0.引言钢中各杂质元素的含量直接影响着钢的质量,尤其对于各种杂质元素的含量是钢铁生产中,以及作为原料的生产厂家过程的重要一环,测试钢中杂质元素一般有化学分析法、分光光度法、原子吸收及原子发射法等方法,从测样速度、结果准确度来考虑最合适于生产过程中质量控制的就是原子发射法。

鉴于上述原因,本文利用双道原子荧光光度计的检测条件选择和优化,建立了钢和生铁中有害元素的成品检验方法,以满足对有害元素含量控制的要求,为新产品的开发和钢材出口奠定基础。

1.试验部分1.1仪器北京吉天afs-9120型双道原子荧光光度计。

sn、bi高性能空心阴极灯。

1.2试剂(在未指明时所用各试剂均为优级纯或高纯)盐酸(ρ=1.19g·ml)。

硝酸(ρ=1.42g·ml)。

硫酸(ρ=1.84g·ml)。

抗坏血酸及碘化钾溶液:5g·100ml。

酒石酸:10g·100ml。

硼氢化钾(1.5%):称0.3g氢氧化钠溶解于100ml水中,再加入1.5g硼氢化钾溶解。

载流:盐酸(2+98),测锡、铋专用。

载流:盐酸(5+95),测砷、锑专用。

锡储备液:称取1.0000g金属锡,溶于100ml(1+1)盐酸中,冷却后,移入1000ml容量瓶中,用盐酸冲至刻度,摇匀。

此溶液中锡含量为1.0000mg·ml-1。

用时逐级稀释至500ng·ml-1。

铋储备液:称取1.1148gbi2o3溶于100ml硝酸中,用硝酸溶液稀释至1000ml容量瓶中,摇匀。

此溶液中铋含量为1.0000mg·ml-1。

用时逐级稀释至500ng·ml-1。

铁基体的配制:称取2.0g高纯铁,加入(1∶1)盐酸20ml,加入3ml硝酸,溶解至清亮,然后加2ml高氯酸冒烟至近干,取下冷却,加入(1∶1)盐酸10ml提取,移入100ml容量瓶,稀释至刻度,摇匀。

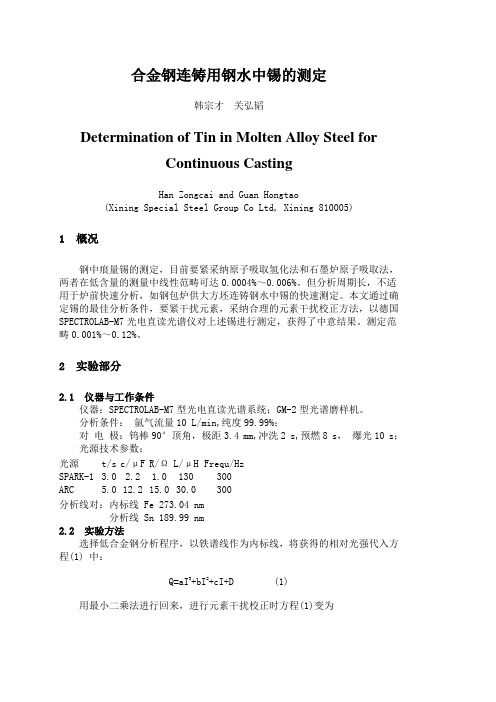

合金钢连铸用钢水中锡的测定

合金钢连铸用钢水中锡的测定韩宗才关弘韬Determination of Tin in Molten Alloy Steel forContinuous CastingHan Zongcai and Guan Hongtao(Xining Special Steel Group Co Ltd, Xining 810005)1 概况钢中痕量锡的测定,目前要紧采纳原子吸取氢化法和石墨炉原子吸取法,两者在低含量的测量中线性范畴可达0.0004%~0.006%。

但分析周期长,不适用于炉前快速分析,如钢包炉供大方坯连铸钢水中锡的快速测定。

本文通过确定锡的最佳分析条件,要紧干扰元素,采纳合理的元素干扰校正方法,以德国SPECTROLAB-M7光电直读光谱仪对上述锡进行测定,获得了中意结果。

测定范畴0.001%~0.12%。

2 实验部分2.1 仪器与工作条件仪器:SPECTROLAB-M7型光电直读光谱系统;GM-2型光谱磨样机。

分析条件:氩气流量10 L/min,纯度99.99%;对电极:钨棒90°顶角,极距3.4 mm,冲洗2 s,预燃8 s,爆光10 s;光源技术参数:光源t/s c/μF R/ΩL/μH Frequ/HzSPARK-1 3.0 2.2 1.0 130 300ARC 5.0 12.2 15.0 30.0 300分析线对:内标线 Fe 273.04 nm分析线 Sn 189.99 nm2.2 实验方法选择低合金钢分析程序,以铁谱线作为内标线,将获得的相对光强代入方程(1) 中:Q=aI3+bI2+cI+D (1)用最小二乘法进行回来,进行元素干扰校正时方程(1)变为(2)方程中a、b、c、D为工作曲线方程系数,I为相对光强,Q为运算出的被测元素的百分含量,Ki 表示干扰系数,Qi表示干扰元素含量,Q为校正后元素的百分含量。

输入确认的干扰元素名称后,由运算机找出干扰元素的浓度,代入方程(2)中,再进行线性回来,绘制出校正后的工作曲线。

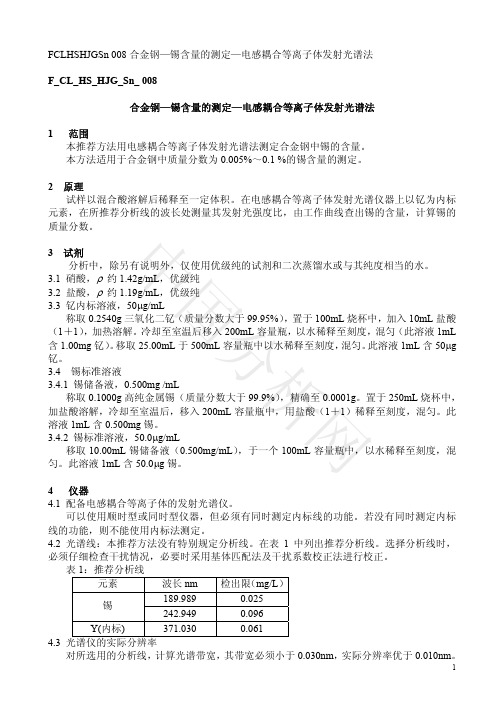

合金钢—锡含量的测定—电感耦合等离子体发射光谱法

FCLHSHJGSn 008合金钢—锡含量的测定—电感耦合等离子体发射光谱法F_CL_HS_HJG_Sn_ 008合金钢—锡含量的测定—电感耦合等离子体发射光谱法1 范围本推荐方法用电感耦合等离子体发射光谱法测定合金钢中锡的含量。

本方法适用于合金钢中质量分数为0.005%~0.1 %的锡含量的测定。

2 原理试样以混合酸溶解后稀释至一定体积。

在电感耦合等离子体发射光谱仪器上以钇为内标元素,在所推荐分析线的波长处测量其发射光强度比,由工作曲线查出锡的含量,计算锡的质量分数。

3 试剂分析中,除另有说明外,仅使用优级纯的试剂和二次蒸馏水或与其纯度相当的水。

3.1 硝酸,ρ 约1.42g/mL ,优级纯3.2 盐酸,ρ 约1.19g/mL ,优级纯3.3 钇内标溶液,50µg/mL称取0.2540g 三氧化二钇(质量分数大于99.95%),置于100mL 烧杯中,加入10mL 盐酸(1+1),加热溶解。

冷却至室温后移入200mL 容量瓶,以水稀释至刻度,混匀(此溶液1mL 含1.00mg 钇)。

移取25.00mL 于500mL 容量瓶中以水稀释至刻度,混匀。

此溶液1mL 含50µg 钇。

3.4 锡标准溶液3.4.1 锡储备液,0.500mg /mL称取0.1000g 高纯金属锡(质量分数大于99.9%),精确至0.0001g 。

置于250mL 烧杯中,加盐酸溶解,冷却至室温后,移入200mL 容量瓶中,用盐酸(1+1)稀释至刻度,混匀。

此溶液1mL 含0.500mg 锡。

3.4.2 锡标准溶液,50.0µg/mL移取10.00mL 锡储备液(0.500mg/mL ),于一个100mL 容量瓶中,以水稀释至刻度,混匀。

此溶液1mL 含50.0µg 锡。

4 仪器4.1 配备电感耦合等离子体的发射光谱仪。

可以使用顺时型或同时型仪器,但必须有同时测定内标线的功能。

若没有同时测定内标线的功能,则不能使用内标法测定。

炼钢钢水成分化学检测方法

炼钢钢水成分化学检测方法在炼钢过程中,钢水成分的精确检测至关重要。

为了确保钢水的质量,炼钢厂采用了多种化学检测方法来监测钢水成分。

本文将介绍几种常见的炼钢钢水成分化学检测方法,包括化学分析法、光学发射光谱法、X射线衍射法等。

1.化学分析法化学分析法是传统的钢水成分检测方法,其主要原理是根据钢水中各元素的化学性质,通过化学反应来测定钢水中各元素的含量。

化学分析法主要包括滴定法、重量法、气体分析法等。

其中,滴定法广泛应用于测定钢水中的碳、硫、磷等元素含量;重量法主要用于测定钢水中的硅、锰等元素含量;气体分析法则适用于测定钢水中的氧、氮等气体元素含量。

2.光学发射光谱法光学发射光谱法是一种非破坏性、快速、高效的钢水成分检测方法。

该方法利用钢水中各元素在高温下激发产生的光谱特性,通过测量光谱强度来确定钢水中各元素的含量。

光学发射光谱法具有分析速度快、精度高、抗干扰能力强等优点,适用于钢水在线成分检测。

3. X射线衍射法X射线衍射法是一种基于X射线与钢水中晶体结构相互作用原理的检测方法。

通过测量钢水中不同晶体结构产生的X射线衍射峰,可以推测钢水中各元素的含量。

X射线衍射法具有高分辨率、高精度等优点,适用于钢水成分的微观分析。

4. 中子活化分析法中子活化分析法是一种基于核反应原理的钢水成分检测方法。

通过将中子引入钢水中,使钢水中的某些元素发生核反应,然后测量反应产物的活度,从而推算出钢水中各元素的含量。

中子活化分析法具有高精度、多元素同时分析等优点,但设备成本较高,适用于实验室钢水成分检测。

5.电化学方法电化学方法是利用钢水中各元素在电极过程中产生的电流信号,通过测量电流强度来确定钢水中各元素的含量。

电化学方法具有操作简便、成本低廉等优点,适用于钢水成分的现场检测。

综上所述,炼钢钢水成分化学检测方法多种多样。

在实际应用中,根据检测需求和实际情况选择合适的检测方法至关重要,以确保钢水质量得到有效控制。

在今后的工作中,钢水成分检测技术将继续发展,为炼钢行业提供更加准确、高效、便捷的检测手段。

【CN109897936A】一种用于转炉炼钢连续检测钢水温度和成份的检测系统【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910355308.0(22)申请日 2019.04.29(71)申请人 连铸地址 上海浦东新区齐爱路99弄27号1301室申请人 连扬(72)发明人 连铸 连扬 (74)专利代理机构 北京高沃律师事务所 11569代理人 王海燕(51)Int.Cl.C21C 5/46(2006.01)(54)发明名称一种用于转炉炼钢连续检测钢水温度和成份的检测系统(57)摘要本发明公开一种用于转炉炼钢连续检测钢水温度和成份的检测系统,涉及炼钢检测设备技术领域,通过在转炉侧壁上设置座砖和探头输送管,并将多种探头分别设置于探头输送管内的不同检测通孔中,能够实时对转炉内的钢水温度、钢水氧活度、钢水中低碳和钢水磷含量进行检测,便于操作者采取相应的操作手段,以最优化的方式达到冶炼终点,以提高炼钢中的各项经济技术指标。

权利要求书1页 说明书5页 附图8页CN 109897936 A 2019.06.18C N 109897936A权 利 要 求 书1/1页CN 109897936 A1.一种用于转炉炼钢连续检测钢水温度和成份的检测系统,其特征在于,包括座砖、探头输送管和检测探头;所述座砖设置于所述转炉的侧壁上,所述座砖中部设置有一安装孔,所述探头输送管设置于所述安装孔内,所述探头输送管上设置有检测通孔,所述检测探头设置于所述检测通孔内。

2.根据权利要求1所述的用于转炉炼钢连续检测钢水温度和成份的检测系统,其特征在于,所述座砖和所述探头输送管均采用耐火材料制作。

3.根据权利要求1所述的用于转炉炼钢连续检测钢水温度和成份的检测系统,其特征在于,所述座砖位于转炉内钢水静止液面以下200mm-1000mm处。

4.根据权利要求1所述的用于转炉炼钢连续检测钢水温度和成份的检测系统,其特征在于,所述探头输送管上设置有多个安装孔。

连铸坯中夹杂物综合测定与分析

连铸坯中夹杂物综合测定与分析目前,随着市场的激烈竞争,对钢材的质量要求越来越严格,相应地要求控制连铸坯夹杂物的技术水平不断提高,以满足对产品质量水平的要求夹杂物是影响连铸坯质量的主要因素,它的存在破坏了钢的连续性,对钢材的性能产生不利影响,对产品质量带来极大的危害由于连铸坯中的夹杂物缺陷对钢的性能有很大的影响,净化钢液,改进钢中夹杂物的形态、尺寸和分布是改善产品质录的重要措施之一。

夹杂物的来源和表现是一个十分复杂的问题,在实际检验和分析过程中,如何充分发挥各种检验手段的作用,确定钢中夹杂物的来源和表现行为,一直是广大冶金下作者一研究的课题。

为了对钢中夹杂物的来源、含量和尺寸有一个深入广泛的认识,我们以首钢钢铁集团总公司生产和科研实际情况开展了钢中夹杂物的检测及分析研究。

1 实验方法生产高碳钢采用的下艺流程为:转炉—吹氛—连铸—高速线材下艺。

脱氧合金化采用硅铁+锰铁。

连铸钢包—中间包采用敞开浇注。

(130×130mm2)方坏经高速线材轧机轧制成各种线材供用户使用。

试验用连铸坏为首钢取回的高碳连铸小方坏(130×130mm2),钢号分别为:82B、77B-G、82B-1、77B-0和72A五块。

1.1 金相和图像分析仪分析利用金相显微镜(OLYMPUS- MG3)和图像分析仪对钢中的夹杂物进行金相分析和级别评定。

连铸坏不同部位金相取样位置如图1所示,金相试样编号分别为1号至45号。

图1 连铸坯截面上取金相试样位置示意图1.2 扫描电镜和能谱分析扫描电镜是用来观察物体(材料试样或零件)表面和断口微区形貌的电子光学仪器,它将经聚焦而得到的很细的电子束投射到物体上,由物体表层激发出的二次电子等信息被收集、处理和显示,从而得到被电子束扫描照射区域的形貌信息,将扫描电镜与X射线能谱仪联机使用,可以得到被电子束扫描区域的形貌和化学元素分布的信息。

实验用扫描电镜为KYKY—2800型,自带能谱仪。

ICP-AES测定钢中的锡和硼

ICP-AES测定钢中的锡和硼卞大勇【摘要】本文以硝酸、盐酸溶解样品.电感耦合等离子体发射光谱仪,测定钢中的元素锡和硼.运用了干扰元素校正程序IEC,替代基体匹配法,消除元素干扰,方便快捷,可操作性更强.实验结果表明,锡的测定值与国家标样值基本吻合,相对标准偏差(RSD) (N=11):0.26%;硼的测定值与国家标样值基本吻合,相对标准偏差(RSD)(N=11):8.86%.【期刊名称】《天津化工》【年(卷),期】2013(027)006【总页数】2页(P40-41)【关键词】ICP-AES;钢;锡;硼;元素干扰校正程序IEC【作者】卞大勇【作者单位】天津华北地质勘察局,天津300000【正文语种】中文【中图分类】O657.31锡在钢中部分形成固溶体,降低冲击值和冲拉性能,引起钢的脆性。

作为有害杂质元素,主要来源于原料。

在钢中的含量一般不超过0.1%,即使很少量的锡,也会对钢产生不利影响。

因此准确测定锡对钢的工艺性能研究有很大作用。

由于锡的含量不高给化学分析带来了很大困难;微量硼在钢中可增强钢的淬透性,提高钢的强度,耐磨性。

近年来,越来越多的钢种通过添加硼来改善钢的性能,因此准确快速分析钢中硼的含量也越来越被人们重视。

同时,现在一些应用电感藕合等离子体发射光谱仪(ICP-AES)测定钢中的锡和硼的方法大多采用基体匹配法消除元素干扰。

这就要求准确知道样品的干扰元素含量,较为繁琐,尤其在需要测定多个样品时,会有很大的困难。

然而,用元素干扰校正程序IEC可以很方便的解决这个问题。

1 仪器与试剂1.1 仪器反仪器条件美国PE公司生产的OPTIMA 8000电感耦合等离子体发射光谱仪。

高频频率40MHZ;功率1.3kW;冷却气流量15L/min;辅助气流量0.2L/min载气流量0.8L/min;溶液提升量1.5mL/min;观察高度15mm;预燃时间 15s;积分时间10s;延迟时间30s。

1.2 试剂硝酸(分析纯)盐酸(分析纯)、高氯酸(分析纯)、水:蒸馏水。

钢水、铸坯及钢锭的质量检验

7钢水、铸坯及钢锭的质量检验对钢水、铸坯及钢锭的质量检验就是借助仪器和通过观察、判断以及适当结合测量、试验对钢水、铸坯及钢锭的化学成分、纯净度、表面质量及内部质量所进行的符合性评价。

冶炼过程钢水化学成分的检验:是指对电弧炉、精炼炉、VD、VOD等工序冶炼过程钢水化学成份进行的检验。

铸坯熔炼成分的检验:是指对连铸中间包内钢水化学成份的符合性检验,此结果表示同一炉或同一钢包钢水的平均化学成分。

钢锭熔炼成分的检验:是指对浇注过程中钢水化学成份的符合性检验,此结果表示同一炉或同一钢包钢水的平均化学成分。

铸坯和钢锭表面的检验:通过观察、判断以及适当结合测量等方法对铸坯和钢锭表面及外观形状所进行的符合性检验。

铸坯纯净度和内部质量的检验:通过对连铸坯横截面进行酸浸低倍试验和硫印试验的方法,对连铸坯内部缺陷所进行的符合性检验。

7.1 钢水化学成分检验随着炼钢技术的不断进步,炼钢的品种越来越多,钢中元素含量控制范围越来越严格,需要借助更加精密的仪器对钢的各种元素进行精确分析。

我们主要采用了国际上先进的光电光谱仪和气体分析仪器等对钢水化学成分进行分析,满足了冶炼多元素的特殊钢种需求。

7.1.1 光谱分析仪原理及基本结构7.1.1.1 光电光谱分析的基本原理光谱定量分析主要是用被测试样中待测元素谱线强度来确定元素含量,通常元素的谱线强度和该元素在试样中浓度关系用罗曼金公式表示如下:I=ac b(7.1)式中:I—谱线强度;c—待测元素含量;a—常数;b—自吸收系数;当b=1时无自吸收。

1)光谱的定义、光谱的分析及光电光谱分析光谱:是按照波长(或波数,频率)顺序排列的电磁辐射,电磁辐射具有波动性和微粒性。

光谱的分析和光电光谱分析:光谱分析是根据物质的特征光谱来研究物质的化学组成成分,结构和存在状态的一类分析领域,按电磁波谱区域,光谱分析可分为吸收光谱,发射光谱,光电光谱分析是利用了光电转换组件,将光信号转化成电流信号,然后通过计算机计算出待测元素的含量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合金钢连铸用钢水中锡的测定

韩宗才关弘韬

Determination of Tin in Molten Alloy Steel for

Continuous Casting

Han Zongcai and Guan Hongtao

(Xining Special Steel Group Co Ltd, Xining 810005)

1 概况

钢中痕量锡的测定,目前主要采用原子吸收氢化法和石墨炉原子吸收法,两者在低含量的测量中线性范围可达0.0004%~0.006%。

但分析周期长,不适用于炉前快速分析,如钢包炉供大方坯连铸钢水中锡的快速测定。

本文通过确定锡的最佳分析条件,主要干扰元素,采用合理的元素干扰校正方法,以德国SPECTROLAB-M7光电直读光谱仪对上述锡进行测定,获得了满意结果。

测定范围0.001%~0.12%。

2 实验部分

2.1 仪器与工作条件

仪器:SPECTROLAB-M7型光电直读光谱系统;GM-2型光谱磨样机。

分析条件:氩气流量10 L/min,纯度99.99%;

对电极:钨棒90°顶角,极距3.4 mm,冲洗2 s,预燃8 s,爆光10 s;

光源技术参数:

光源t/s c/μF R/ΩL/μH Frequ/Hz

SPARK-1 3.0 2.2 1.0 130 300

ARC 5.0 12.2 15.0 30.0 300

分析线对:内标线 Fe 273.04 nm

分析线 Sn 189.99 nm

2.2 实验方法

选择低合金钢分析程序,以铁谱线作为内标线,将获得的相对光强代入方程(1) 中:

Q=aI3+bI2+cI+D (1)

用最小二乘法进行回归,进行元素干扰校正时方程(1)变为

(2)

方程中a、b、c、D为工作曲线方程系数,I为相对光强,Q为计算

出的被测元素的百分含量,K

i 表示干扰系数,Q

i

表示干扰元素含量,Q

为校正后元素的百分含量。

输入确认的干扰元素名称后,由计算机找出干扰元素的浓度,代入方程(2)中,再进行线性回归,绘制出校正后的工作曲线。

试验过程中采用二次方程,即a=0。

D的修正(即以控制试样法对工作曲线平行移动的修正)。

由于标准试样和分析试样的物理性质不一样,也可能由于第3元素的影响,或组织结构的影响,在光谱分析中引入了系统误差,为此常常可以采用控样法修正分析结果。

控样修正公式如下;

Q=aI2+bI+c+ΔQ

ΔQ=Q k-(aI k2+bI k+c)

Q=aI2+bI+[Q

k -(aI2

k

+bI

k

)]=aI2+bI+c′

其中a、b、c为工作曲线参数;ΔQ为修正数;c′为修后的常数;

Q k 和I

k

分别代表控制试样的可靠成分和测光强度。

实际分析使用的工作曲线系数为a、b、c。

3 结果与讨论

3.1 确定最佳分析条件

用正交试验进行优化,不考虑交互作用,根据经验,问题定为4因素3水平,见表1。

表1 正交试验结果

Table 1 Orthogonal experimental results

由L

(34)正交优化试验所得结果,确定最大优化水平搭配为预燃8 s,

9

爆光10 s,冲洗2 s,氩气流量10 L/min。

该条件经验证后通过。

3.2 干扰校正方法的特点及结果

使用SPECTRO-M7光谱仪所带分析软件进行干扰校正时,不需调节a、b、c、D值,也无需送K

,只需输入干扰元素名称,计算机即以最小二乘

i

值,同时求出相关系数f值。

制备工作法自动拟合求出a、b、c、D、K

i

曲线时每次选择与分析元素谱线波长相近的元素作为干扰元素进行曲线拟合。

经过多次试验,确认在低合金钢中,对Sn元素干扰最大的元素为As、Cr、Al,对这些元素进行干扰校正——加修正,使锡的工作曲线有了明显的改善,获得了满意的分析结果。

3.3 方法的精密度和准确度试验

最小二乘法拟合后,相关系数f值由0.672变成现在的0.879,此值趋于1为最理想。

试验证明经过元素干扰校正后的工作曲线拟合更好。

制备好校正工作曲线后,取几个标准样品,连续分析10次,做精度和准确度试验(见表2)。

表2 Sn测定方法的精密度和准确性/%

Table 2 Precision and accuracy of methods for determination of

Sn /%

以上试验结果表明,低合金钢中锡元素经过确定最佳条件,干扰元素校正后,其校正曲线有了明显改善,满足了LF电弧炉供大方坯连铸机钢水控制Sn及Cu+8Sn的要求,其准确性和精度都达到了光谱分析国家标准的要求。

作者简介:韩宗才,男,28岁,助理工程师。

1994年毕业于青海民族学院分析化学系。

从事炉前快速分析及光谱分析应用。

作者单位:西宁特钢集团公司,西宁 810005。