Q ZTB 05 007-2013汽车翼子板设计规范(修订)

汽车开闭件设计规范

开闭件设计规范开闭件设计规范1范围本标准规定了车身开闭件的术语、一般轿车的设计规则,及其设计方法。

本标准适用于各种轿车,其它车型也可参照执行。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566-2009 乘用车外部凸出物QC/T 586-1999 汽车门铰链QC/T 636-2000 汽车电动玻璃升降器3术语和定义3.1车门内、外倾角铰链轴线在x=0平面上的投影与z轴之间的夹角。

3.2车门前、后倾角铰链轴线在y=0平面上的投影与z轴之间的夹角。

3.3门铰链的最大开度角车门铰链所能开启的最大角度值。

3.4车门最大开度角车门所能打开的最大角度值,一般是指限位器的最大开启角度值。

3.5双曲率玻璃是指在某两个方向都存在曲率的玻璃,而我们常常所说的双曲率玻璃一般存在于垂直的两个方向,即存在于圆环面上。

3.6 滚压条一种新型的窗框产品,它以滚压工艺为主,产品的特征多数为等截面,以光顺曲线为引导线。

复杂的特征使得它具有能固定多根密封条的功能,而且投产滚压生产线相对价格较便宜,因此,这种技术多用于日系车上。

3.7 门内板鱼嘴处车门内板锁安装面上U型槽口类似鱼嘴处。

3.8 车门长度门内板鱼嘴处到铰链中心线的距离,如图1:图13.9 铰链中心距上铰链上轴衬与下铰链下轴衬之间的距离,如图2:图24要求4.1 开闭件整体设计部分4.1.1开闭件外表面不应有负角,除包边和局部整形外,理论上车门内、外板,前舱盖、行李箱盖都必须有良好的冲压工艺性,提高生产速度,降低生产成本,延长模具使用寿命。

4.1.2开闭件边缘要光顺,与其他件间隙要均匀。

既要达到美观的目的,又必须实现车门结构的实现和开启的可能。

4.1.3铰链为非四连杆结构时,前舱盖后端两侧需设计成向内收口。

否则打开时会与车身件干涉。

4.1.4部分前舱盖在内板中部位置有折弯特征。

QC713

NS 4 T 2.0 7 4.0 1 3.5 8 3.0 3

NS 4. T 5 2. 0 8 4. 印 4. 5 3 3. 印

N T S 5 3.0 0 5.0 1 4.5 8 0 0 5. 团

N T S 6

耳 鼠 定万 习 圣和1 欠肖 导员 鉴 发 布 - e 琴 纷

OU T 3 0 4 7 -2 0 1

月 U

舀

本标准由全国汽车标准化技术委员会提出并归口。 本标准起草单位: 南京依维柯汽车有限公司。 本标准主要起草人: 品。 赵 本标准为首次发布。

Q / 73 04 〔 T -20 1

塑料( 尼龙) 用自攻螺钉螺纹

c型 一 锥端 F 一 型 平端

注:末端的顶点,可以是由辗制螺纹自 然形成的或倒圆或截锥形的

图 2 螺钉末端型式

Q / 73 0 4 C T -2 0 1

23 螺纹规格( . 见表 10 ) 表 1 螺纹规格

螺纹规格

P

m a x r】1 l1 】

NS 3 T

2.0 1

N T . S 35 2.0 5 3印 .

d 2

m m 】 . X

30 .5

2.5 4 2.0 2 2.0 3 2.5 1 0.5 1

3.5 3

2印 2.5 3 2.5 4 2.0 3 0.5 1 3.0 2 3.0 0 3.0 3 2.0 8

37 .5

3.0 0 2.5 7 2.0 8 2.5 6 0.0 2 3.0 7

4.5 2

3.0 5 3.5 2

1 范围

本标准规定了螺纹规格为 NT NT 攻螺钉螺纹的形状、 S 3 S 7自 一 尺寸、 螺钉末端及攻丝前塑料( 尼 龙) 底孔直径。 本标准适用于拧人塑料( 尼龙) 底孔的自 攻螺钉螺纹。

钣金件设计规范

钣金件设计规范1 范围本设计规范规定了公司钣金件的材料标注、加工工艺要求、多工位冲床及普通冲床的常规模具等,是设计人员进行设计的参考和依据。

本设计规范适用于公司设计的产品图样等技术文件。

2 常用标准下列标准为钣金件设计时经常参考的标准。

本规范编写时,所示版本均为有效。

所有标准都会被修订,使用本规范时应探讨使用下列标准最新版本的可能性。

GB/T 5213—2008 深冲压用冷轧薄钢板及钢带GB/T 13914—2002 冲压件尺寸公差GB/T 13915-2002 冲压件角度公差GB/T 13916-2002 冲压件形状和位置未注公差JB/T 4129-1999 冲压件毛刺高度GB/T 15055-2007 冲压件未注公差尺寸极限偏差GB/T 2518-2008 连续热镀锌薄钢板和钢带GB/T 3280-2007 不锈钢冷轧钢板和钢带GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 5185-2005 焊接及相关工艺方法代号GB/T 324-2008 焊缝符号表示法GB/T 15675-2008 连续电镀锌冷轧钢板及钢带GB/T 710-2008 优质碳素结构钢热轧薄钢板和钢带GB/T 13237-1991 优质碳素结构钢冷轧薄钢板和钢带3 术语和定义为便于对本规范的理解,应先对钣金件冲压的一些常用术语有一个初步认识:3.1 落料落料是将材料沿封闭轮廓分离的一种工序,被分离的材料成为工件或工序件(如图1)。

3.2 切舌切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。

被局部分离的材料,具有工件所要求的一定轮廓,不再位于分离前所处的平面上。

(如图2)3.3 压凸压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序(如图3)。

3.4 翻孔翻孔是沿内孔周围将材料翻成侧立凸缘的一种冲压工序(如图4)3.5 翻边翻边是沿外形曲线周围将材料翻成侧立短边的一种冲压工序(如图5)3.6 整形整形是依靠材料流动,少量改变工序件形状和尺寸,以保证工件精度的一种冲压工序(如图6)3.7 弯曲弯曲是利用压力使材料产生塑性变形,从而被弯成一定角度的形状的一种冲压工序(如图7)3.8 卷边卷边是将工序件边缘卷成接近封闭圆形的一种工序。

东风汽车钣金制图规范

廓线,毛坯轮廓线,视图中的制件轮

廓线,假想投影轮廓线,中断线,电

路线,废料投影平面线,冲孔凸模,

凹模直径投影平面线

冷冲压模具设计标准 1-2 1/2

制图规定

总图绘制规定

页次顺序编排、标题栏

6 (1)

1 页次顺序编排

1.1 综合图

1.2 明细表

1.3 工程计划图或工序制件图

1.4 下平面图、上平面图

7.1.6 气路图及明细表。

7.1.7 电路图及明细表。

7.1.8 模具联合安装图或冲压自动线图

7.1.9 上模重量及总重量。

7.1.10 说明及要求:

7.1.10.1 模具安装、使用、维护说明;

7.1.10.2 模具制造、装配、调试等要求;

7.1.10.3 其他需要说明的问题。

7.1.11 更改事项表

指需特殊采购

3××

标准件

指自制和领用

2××

钢结构件

凸模凹模、固定板、退料板等

结构件

1××

非标铸件

底板、顶出器、滑块、铸造镶

块等

序号

类别

附注

*特殊情况允许 4 位数编号。

冷冲压模具设计标准 1-2 4

制图规定

总图绘制规定

明细表

4.1 零件规格表示方法 4.1.1 园形(mm)直径×长度,Φ×L

4.1.2 非园形(mm)从小到大排列。

图 1-10 5.2.4.4 冲孔凸模和凹模孔径用红铅笔示意。

冷冲压模具设计标准 1-2 6

制图规定

总图绘制规定

剖视图

12 (1)

6.1 剖视(面)图画法

6.1.1 在剖视图的上方用拉丁字母(大写)标出剖视图的名称。“×-×”。在相应视图

汽车设计-汽车顶盖设计规范模板

XX公司企业规范编号xxxx-xxxx汽车设计-汽车顶盖设计规范模板XXXX发布汽车顶盖设计规范模板1.范围本规范规定了汽车顶盖总成的设计要点及判定标准等。

本规范适用于两厢车及三厢车的顶盖总成的设计。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566 乘用车外部凸出物74/483/EEC/ BQB 416 机动车辆外部凸出物ECE R26 关于车辆就其外部凸出物认证的统一规定BQB 416 烘烤硬化高强度冷连轧钢板及钢带Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范FMVSS216 车辆顶盖碰撞保护(美国联邦机动车安全标准)FMVSS201 车辆头部防护(美国联邦机动车安全标准)3.术语与定义3.1 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.2 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.3 NVHNVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

3.4 刚性分析顶盖外板拉延成型时,由于其塑性变形的不充分性,往往会使某些部位刚性较差。

刚性差的顶盖外板在受到振动后会产生空洞声,用这样的顶盖装车,汽车在高速行驶时就会发生振动,造成顶盖早期破坏,因此对顶盖外板以及顶盖总成的刚性要求不可忽视。

4.车身顶盖总成概述顶盖是车身构件的重要组成部,顶盖的重要性和房屋的屋顶同等重要,现有市场的所有乘用车中除了特殊功用下没有顶盖外,如:敞篷车和市内无顶观光巴士,所有乘用车都有顶盖。

Q ZTB 05 073-2015 整体式车门结构密封系统设计规范

Q/ZT整体式车门结构密封系统设计规范2015-10-25发布2015-10-30实施发布前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院车型管理科归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:徐杰。

本标准为首次发布。

整体式车门结构密封系统设计规范1概述该设计指南适用于整体式车门结构车型的密封系统开发。

主要介绍整体式车门结构密封系统的设计流程、设计要求等,并对密封系统的材料、工艺等做了相应的介绍,为后续整体车车门结构的密封系统设计开发提供指导。

2整体式车门结构密封系统功能要求轿车密封性设计是针对车身室内居住环境改善,提高车身防腐蚀性要求而进行的。

主要包括a、防止尘、沙、雨、污染气体进入车内;b、防止振动、噪音、热量侵入车内;c、防止腐蚀介质侵蚀车身板件;d、装饰作用:对车身外露钣金的遮蔽,与内饰件配合起装饰(如:包布密封条与内饰板配合)。

密封系统的功能及外观要求:a、满足密封要求:使密封条有足够的压缩量与接触面积,保证密封条在公差范围内具有良好的密封效果;b、满足整车NVH性能要求;c、满足工艺要求:密封条断面及接角的实际应该利于工艺生产,且易于产品一致性的控制;d、满足外观要求:密封条的设计外观应该具有良好的外观效果,且外观质量一致性容易控制;e、满足装配要求:满足插拔力要求,既能易于装配,又能保证不易脱落;f、满足开关门力要求:车门关闭速度计算,保证前后门关门速度≤1.2m/s;g、满足成本要求:密封条断面、接角及材料的选用在满足功能前提下需降低生产成本,既要考虑材料的成本,又要考虑生产时间及人力资源成本;h、满足标准要求:满足气味性、耐久性、耐候性等标准要求。

3整体式车门结构密封系统设计流程3.1 密封系统设计流程大致如下:密封条布置→断面设计→断面分析→钣金数据完成(密封面、密封间隙、钣金止口等确定)→数据分析→密封条接角数据完成,数据冻结→送件,装车验证→问题整改、优化→SOP。

汽车钢板工程标准

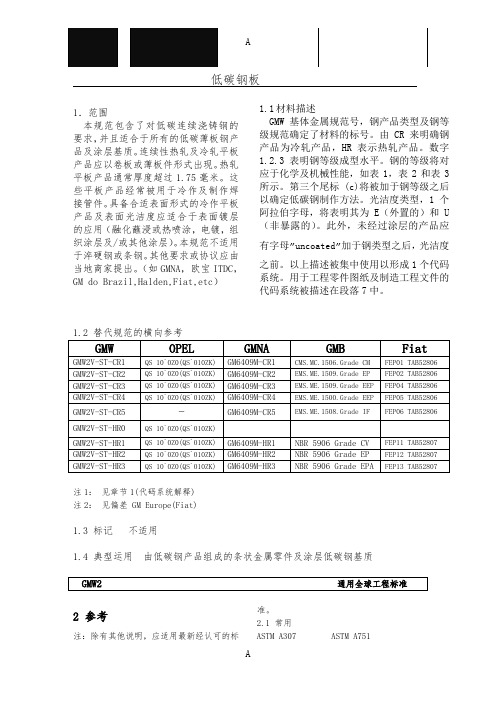

低碳钢板1.范围本规范包含了对低碳连续浇铸钢的要求,并且适合于所有的低碳薄板钢产品及涂层基质。

连续性热轧及冷轧平板产品应以卷板或薄板件形式出现。

热轧平板产品通常厚度超过1.75毫米。

这些平板产品经常被用于冷作及制作焊接管件。

具备合适表面形式的冷作平板产品及表面光洁度应适合于表面镀层的应用(融化蘸浸或热喷涂,电镀,组织涂层及/或其他涂层)。

本规范不适用于淬硬钢或条钢。

其他要求或协议应由当地商家提出。

(如GMNA ,欧宝ITDC ,GM do Brazil,Halden,Fiat,etc )注1: 见章节1(代码系统解释) 注2: 见偏差 GM Europe(Fiat)1.3 标记 不适用1.4 典型运用 由低碳钢产品组成的条状金属零件及涂层低碳钢基质2 参考注:除有其他说明,应适用最新经认可的标准。

2.1 常用ASTM A307 ASTM A7511.1 材料描述GMW 基体金属规范号,钢产品类型及钢等级规范确定了材料的标号。

由CR 来明确钢产品为冷轧产品,HR 表示热轧产品。

数字1.2.3表明钢等级成型水平。

钢的等级将对应于化学及机械性能,如表1,表2和表3所示。

第三个尾标 (c)将被加于钢等级之后以确定低碳钢制作方法。

光洁度类型,1个阿拉伯字母,将表明其为E (外置的)和U (非暴露的)。

此外,未经过涂层的产品应有字母”uncoated ”加于钢类型之后,光洁度之前。

以上描述被集中使用以形成1个代码系统。

用于工程零件图纸及制造工程文件的代码系统被描述在段落7中。

ASTM E112 ASTM E45 DIN 1614-2 DIN 50602 EN 10002-1 EN 100048 EN 10049 EN 10130 ISO 10113 ISO 10275 ISO 11014-1 JIS B0610 JIS B0651 JFS A1001 JFS A2001 NBR 5906 2.2 通用9984001 B040 1270 B 040 1271 EMS 9310015 EMS.ME.1508 GM6180M GM6409M GM9920P GMW11 GMW8 GMW3001 GMW3059 GMW3224 Opel 105 QS 1010Z0 QS90002.2 其他 EN10048协议(德国钢铁协会) SEP1940德国钢铁程序,用于测试薄金属的表面粗糙度 VDA 规范230-201预润滑3.要求以下章节确定了在循环周期内,对材料的发送,加工。

汽车零部件硬件设计规范,看此文才觉自己多懵逼-低调的人原创

汽车零部件硬件设计规范,看此文才觉自己多懵逼-低调的人原创置顶公众号本方由卧龙会成员低调的人原创1 范围本标准规定了汽车用零部件设计所需的基本原则和要求,对汽车用零部件设计起指导作用。

本设计规范适用于各种结构形式的汽车零部件的设计,确保零部件的通用性、实时性、可靠性、高效性。

2 规范性引用文件下列文件中条款通过本标准的引用而成为本标准的条款。

GB/T 16261-1996 印刷版总规范GB/T 191-2008 包装、储运图示标志GB/T18655-2010 车辆、船和内燃机无线电骚扰特性用于保护车载接收机的限值和测量方法GB/T 2421.1-2008 电工电子产品环境试验概述和指南GB/T 2681-1981 电工成套装置中的导线颜色GB/T 4588.3-2002 印制板的设计和使用GB/T 5465.2 -2008 电气设备用图形符号第2部分:图形符合ISO 7637-2-2011 道路车辆来自传导和耦合的电气骚扰第2部分:仅沿供电线路的瞬时电传导ISO 7637-3-2007 道路车辆来自传导和耦合的电气骚扰第3部分:除电源线外的导线通过容性和感性耦合的电瞬态发射IISO 16750-1-2006 道路车辆——电气和电子设备环境条件和试验-第1部分:总则ISO 16750-2-2010 道路车辆——电气和电子设备环境条件和试验-第2部分:电气负荷ISO 16750-3-2003 道路车辆——电气和电子设备环境条件和试验-第3部分:机械负荷ISO 16750-4-2003 道路车辆——电气和电子设备环境条件和试验-第4部分:气候负荷ISO 20653 -2006 道路车辆--防护等级(IP代号)针对异物、水及接触的电气设备防护QC/T 413-2002 汽车电气设备基本技术条件3 汽车零部件设计原则3.1 基本设计原则3.1.1 必须保证汽车零部件在工作条件下的可靠性。

3.1.2 汽车零部件设计应考虑其经济性。

汽车板式散热器标准

汽车板式散热器标准汽车板式散热器标准简介汽车板式散热器是汽车发动机最常用的散热器。

其主要功能是将发动机散发的热量传导到周围环境中。

由于其重要性,各国汽车制造商都已制定了一系列的板式散热器标准,以确保其性能、质量和安全性。

国际标准ISO 10567:2010 "汽车散热器 - 板式散热器 - 术语、定义和试验方法"是国际性的板式散热器标准。

它涵盖了散热器的设计、试验和特性,包括散热器的安装方式、材料、性能和质量控制等。

此外,该标准还提供了热量测试的具体方法和标准。

美国标准美国标准协会(ANSI)和SAE国际(Society of Automotive Engineers)都有针对汽车板式散热器的标准。

其中,SAE标准J1397-2014 "汽车发动机板式散热器的测试方法"是一项指南,它提供了汽车板式散热器测试的基本步骤,包括测试前的准备、测试过程中所需的设备和数据的分析。

欧洲标准欧洲汽车制造商协会(ACEA)为欧洲汽车板式散热器制定了标准。

ACEA标准A8/B8/C8/D8/E8/F8/G8是对发动机冷却器常见使用场景下的车辆板式散热器的测试方法进行了详细描述。

该标准标明了散热器所需的质量和性能,并规定了测试过程中所需的条件,例如冷却剂的流速和温度等。

中国标准中国制定了许多针对各种不同类型的散热器的标准。

其中,中国汽车技术研究中心(CATRC)为汽车散热器制定了GB/T 24591-2009 "汽车用铝合金板式散热器"标准。

该标准规定了铝合金散热器的材料、制作工艺、性能测试和质量控制等内容,以确保散热器的安全性和使用寿命。

结论因为汽车板式散热器的重要性,各国都已制定了各自的标准,以确保板式散热器的性能和质量。

因此,在购买或更换汽车散热器时,应注意其是否符合国家或地区的标准,并选择正规厂家的产品。

汽车设计-汽车车身翼子板设计规范模板

汽车设计-汽车车身翼子板设计规范模板汽车车身翼子板设计规范1 范围本规范规定了汽车翼子板的设计要点及其判定标准等。

本规范适用于各类汽车翼子板设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7063-1994 汽车护轮板GB 11566-2009 乘用车外部凸出物74/483/EEC 机动车辆外部凸出物2003/102/EC 对行人及其他易受伤害的道路使用者的保护ECE R26 关于车辆就其外部凸出物认证的统一规定BQB 416-2009 烘烤硬化高强度冷连轧钢板及钢带Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范3 术语和定义3.1 翼子板翼子板属车身外覆盖件,因旧式车身该部件形状及位置似鸟翼而得名。

主要起到满足整车造型、遮盖车轮,保护行人的功能,同时承载前保险杠装置、防溅垫、挡泥板、转向灯等的安装。

3.2 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.3 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.4 NVHNVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

4 翼子板的要求翼子板作为车身覆盖件之一,在尺寸精度以及表面质量等方面都有严格要求。

要求表面平滑、棱线清晰,不允许有皱纹、划伤、拉伤等表面缺陷,此外还要求具有足够的刚性和尺寸稳定性。

4.1 表面质量翼子板表面上任何微小的缺陷都会在涂漆后引起光线的漫反射而损坏外形的美观,因此翼子板表面不允许有波纹、皱折、凹痕、擦伤、边缘拉痕和其他破坏表面美感的缺陷。

翼子板CHECKLIST

序号系统类型1法规校核23清单校核4型面校核56数据校核78910 11 12 13前翼子板间隙平度校核14装配校核1516CAE分析车身翼子板-CHECKLIST校核内容外部凸出物(GB11566-2009/ECE26)行人保护碰撞车护轮板法规校核EBOM、冲压件清单校核数据和A面符合性设计时尽量满足上述位置翼子板上所有安装螺栓都应校核,并且不只局限于车身件,应尽量涵盖整车所有零件。

选点原则:模拟人靠车的位置。

实验原理:对翼子板各检测点垂直于表面施加0到300N均匀连续载荷并均匀卸载,然后测量残余变形位移,并以此值作为评价前翼子板抗凹性的依据。

版本RO0备注设计阶段冻结阶段试制阶段要求:外表件突出零件的圆角半径不小于R2.5mm,不适用于凸出外表面不到1.5mm及1.5mm以上5mm以下但零件朝外部分圆滑的零件;车身板件上加强筋的圆角半径允许小于2.5mm,但不应小于测量的凸出高度的1/10;78/2009至少1/2的儿童头部区域HIC<1000,整个头部大于2/3的区域,HIC<1000,整个头部小于1/3的区域HIC<1700翼子板进行弱化处理,采用独立小型压溃支架进行安装在车轮中心向前30°和向后50°的两个辐射平面所形成的区域内,护轮板的宽度q必须足以遮盖整个轮胎的宽度●●●清单核查是否准确(包含材料/料厚/零件号/零件名校核等)(重点关注选择的材料规格是否在规定的材●●●1、型面吻合;2、间隙满足DTS(理论数据间隙制作偏差最好保证在的间隙均匀度不超过0.1mm)1、翼子板一般使用7-9个安装点与车身连接2、为方便调整,安装点一般都与坐标平面平行翼子板与前门的运动包络间隙值>2.5mm更新日期2014.02.28目标结论●●●●●●●●●●●●●●●●●●●●●●●●●●●最小距离h>5mm。

●●●最小距离h>5mm。

●●●翼子板做完抗凹性试验后,其塑性变形量要求≤●0.7mm。

中华人民共和国行业标准备案公告2013年第12号(总第168号)--依法备案行业标准621项的公告

74

41858-2013

2014-03-01

工业和信息化部

24

41808-2013

HG/T 3249.4-2013

橡胶工业用重质碳酸钙

HG/T 3249.4-2008

2013-10-17

2014-03-01

工业和信息化部

25

41809-2013

HG/T 3736-2013

工业盐酸羟胺

HG/T 3736-2004

2013-10-17

交通运输部

13

41797-2013

HG/T 4490-2013

甲基丁烯醇聚醚

2013-10-17

2014-03-01

工业和信息化部

14

41798-2013

HG/T 4491-2013

异构十三醇聚氧乙烯醚

2013-10-17

2014-03-01

工业和信息化部

15

41799-2013

HG/T 3514-2013

复合玻璃纤维增强水泥(GRC)集流槽

2013-09-12

2013-10-01

交通运输部

2

41786-2013

JT/T 860.1-2013

沥青混合料改性添加剂 第1部分:抗车辙剂

2013-09-12

2013-10-01

交通运输部

3

41787-2013

JT/T 860.2-2013

沥青混合料改性添加剂 第2部分:高粘度添加剂

工业和信息化部

43

41827-2013

HG/T 4509-2013

工业高纯氢氟酸

2013-10-17

2014-03-01

Q ZTB 05 007-2011 汽车翼子板设计规范

Q/ZT 众泰控股集团有限公司企业标准Q/ZTB 05.007-2011汽车翼子板设计规范众泰控股集团有限公司发布前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院标准法规科归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:綦法富。

汽车翼子板设计规范1 范围本标准规定了汽车翼子板的设计要点及其判定标准等。

本标准适用于各类汽车翼子板设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7063-1994 汽车护轮板GB 11566-2009 乘用车外部凸出物74/483/EEC 机动车辆外部凸出物2003/102/EC 对行人及其他易受伤害的道路使用者的保护ECE R26 关于车辆就其外部凸出物认证的统一规定BQB 416-2009 烘烤硬化高强度冷连轧钢板及钢带Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范3 术语和定义3.1 翼子板翼子板属车身外覆盖件,因旧式车身该部件形状及位置似鸟翼而得名。

主要起到满足整车造型、遮盖车轮,保护行人的功能,同时承载前保险杠装置、防溅垫、挡泥板、转向灯等的安装。

3.2 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.3 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.4 NVHNVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

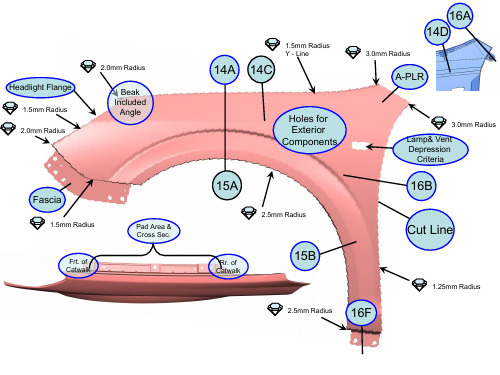

翼子板设计工艺要求内容

Ra

Rb

Rsv

Draw Depression Depth vs Radii

Draw Depth (D -mm)

Class A Surface Radius (Ra-mm)

Depression Bottom Radius (Rb-mm)

SV Radius (Rsv-mm) (4 x D)

2

1

1

8

3

2

1

12

4

2

2

16

5

3

2

20

Fascia Flange Dimensions

Fascia Flange Cont. Next Page

Surface Break

Vertical Break

Fascia Bracket

Caution: The entire "Vertical Break" must be parallel as possible to the "Surface Break"

0.7mm Trim Tolerance

Reduce Tolerance – The default tolerance for this trim is +/- 1.5mm which is too large for such a small package area. A special smaller tolerance of +/- 0.7mm must be specified on the GD&T drawing for the entire interface flange as shown. Add 0.7mm to the length of the trim on the fender flange. This lengthened flange is the shape that will be deflected as shown on slide 5 - step 2.

用试验设计法优化汽车翼子板材料选用

用试验设计法优化汽车翼子板材料选用冀鹏【摘要】为优化某车型翼子板材料选用,通过试验设计(DOE)方法,对比验证材料种类、板材厚度、补强胶片厚度对抗凹性、重量、成本的影响程度,确定影响各指标的主次要因子,最终决定翼子板的选材方案,结果显示,板材选择DC06,厚度0.65mm,并加贴1.0mm厚的补强胶片,此时不仅能够满足翼子板的性能要求,而且达到重量最小,成本最低.【期刊名称】《汽车实用技术》【年(卷),期】2018(000)001【总页数】4页(P87-89,92)【关键词】试验设计;翼子板;抗凹性;重量;成本【作者】冀鹏【作者单位】众泰汽车工程研究院材料工程部,浙江杭州 310000【正文语种】中文【中图分类】U462.1引言汽车轻量化是汽车行业实现节能减排的主要途径,已成为当前和未来汽车技术的主要方向,板材减薄是减轻车身重量的有效方法。

对于汽车翼子板的材料选用各主机厂不尽相同,主要材料有DC06、HC180B、HC220B等,为减轻零部件重量,材料厚度由 0.75mm减薄至 0.70mm,也有减薄至0.65mm,厚度减薄必然导致零部件性能下降,某些主机厂为提高翼子板抗凹性,会适当加贴补强胶片,这样会使零部件成本增加。

如何平衡零部件性能、材料成本、零部件重量,在满足性能要求的情况下,达到减重降本的最佳效果?正交试验设计和分析方法是目前最常用的工艺优化试验设计和分析方法,是部分因子设计的主要方法。

正交试验以概率论、数理统计和实践经验为基础,利用标准化正交表安排试验方案,并对结果进行计算分析,最终迅速找到优化方案,是一种高效处理多因素优化问题的科学计算方法[1]。

本文通过正交试验方法,综合考虑零部件性能、成本、重量,优化翼子板材料选用。

1 试验方案根据 DOE方法,首先需要确定考察的指标,即零部件性能、材料成本、重量,其中零部件性能针对翼子板主要为抗凹性,抗凹性的衡量指标为抗凹刚度、局部凹痕抗力、起伏载荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

杭州都凌汽车研发有限公司

设计指南

翼子板设计规范(修订)

车身部门

2015年7月28日

前言

本标准由杭州都凌汽车研发有限公司提出。

本标准由杭州都凌汽车研发有限公司整车技术部归口管理。

本标准由杭州都凌汽车研发有限公司车身部负责起草。

本标准主要起草人:朱武坚、蔡勇、吴健

汽车翼子板设计规范(修订)

1 范围

本标准规定了汽车翼子板的设计要点及其判定标准等。

本标准适用于各类汽车翼子板设计。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7063-1994 汽车护轮板

GB 11566-2009 乘用车外部凸出物

74/483/EEC 机动车辆外部凸出物

2003/102/EC 对行人及其他易受伤害的道路使用者的保护

ECE R26 关于车辆就其外部凸出物认证的统一规定

BQB 416-2009 烘烤硬化高强度冷连轧钢板及钢带

Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范

3 术语和定义

3.1 翼子板

翼子板属车身外覆盖件,因旧式车身该部件形状及位置似鸟翼而得名。

主要起到满足整车造型、遮盖车轮,保护行人的功能,同时承载前保险杠装置、挡泥板等的安装。

3.2 A-Class Surface

造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.3 主断面

主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.4 NVH

NVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

4 翼子板的要求

翼子板作为车身覆盖件之一,在尺寸精度以及表面质量等方面都有严格要求。

要求表面平滑、棱线清晰,不允许有皱纹、划伤、拉伤等表面缺陷,此外还要求具有足够的刚性和尺寸稳定性。

4.1 表面质量

翼子板表面上任何微小的缺陷都会在涂漆后引起光线的漫反射而损坏外形的美观,因此翼子板表面不允许有波纹、皱折、凹痕、擦伤、边缘拉痕和其他破坏表面美感的缺陷。

翼子板上的装饰棱线和筋条要求清晰、平滑、左右对称和过渡均匀,翼子板与其他覆盖件的棱线衔接应吻合流畅,不允许参差不齐。

总之翼子板不仅要满足结构上的功能要求,更要满足表面装饰的美观要求,因此在进行A面设计时翼子板要求严格按照Q/ZTB 05.003-2010《A-Class Surface 曲面模型质量设计规范》执行。

4.2 尺寸形状

翼子板的形状多为空间立体曲面,包括立体曲面形状、各种孔的位置尺寸、形状过渡尺寸等信息,在3D数据表达,其表面应符合A级曲面要求。

二维图只表达基准及安装尺寸。

4.3 抗凹分析

翼子板作为外覆盖件,易引起客户的重点关注,所以要求翼子板有充足的刚性、不易变形。

刚性差的翼子板在受到振动后易产生空洞声,且汽车在高速行驶时翼子板易产生振动,造成翼子板早期破坏。

因此对翼子板的刚性要求不可忽视,前期设计时要通过CAE计算对翼子板进行抗凹分析,以验证其抗凹性能。

翼子板抗凹性指标为:1.在翼子板上各点加载50N的力,其最大变形不超过2.5mm。

2、各加载点在加载至400N卸载后残余变形最大值不超过0.5mm。

3、不稳定区间小于5mm。

4.4 工艺性

翼子板的结构形状和尺寸决定其工艺性。

工艺性的关键主要是其拉延的工艺性。

翼子板工艺性应满足以下要求:

a)冲压:拉延无负角,其他冲压工艺性良好;

b)焊接:点焊的焊接区域大于13mm×13mm,焊接工艺性良好;

c)涂装:液体不会积留在车身上,涂装工艺性良好。

5 翼子板的结构设计要点

5.1 翼子板的结构形式

一般车型单独设计左/右翼子板,起到行人保护、满足整车造型以及其他系统安装的作用,但有些车型则是需要增加翼子板加强板等结构,同时,为满足NVH要求,往往还需要在翼子板与翼子板加强板之间增加隔振胶,避免钣金之间硬性接触,产生异响。

5.2 翼子板的材料选择

在现有车型翼子板基本上使用烘烤硬化高强度冷连轧钢板0.7/B180H1-FD,可在满足强度要求的同时适量的轻量化,同时BH钢板在经烘烤后抗拉强度明显加强,需要更高的应力才能产生永久变形,形成凹坑;

目前已有车型使用复合材料作为翼子板的材料,使用该材料可适量的减少损失、减轻车身重量、降低油耗以及更好地用于行人保护等,但因该技术尚未成熟,且价格昂贵,一般使用于一些高档轿车。

5.3 翼子板的主断面结构

5.3.1 参考同类车型,确定翼子板的相关断面结构,包括翼子板与其周边件之间的间隙面差要求、翼子板关键部位的结构要求等,各部位的断面结构位置如图1所示。

图1 主断面结构位置

5.3.2 断面1位置主要体现翼子板与侧围A柱的配合关系,具体要求见图2所示(A级车要求,以下断面要求同理)。

同时,为避免翼子板与侧围A柱在行驶过程中硬性接触,需保证翼子板在该位置翻边与侧围外板间隙大于2mm,见图2。

间隙要求大于2mm

图2 翼子板与侧围A柱的配合关系

5.3.3 断面2位置主要体现翼子板与发动机罩总成的配合关系以及翼子板上部安装面的结构要求。

与发动机罩总成的配合关系见图3。

最小间距22mm

最小距离2mm

图3 翼子板与发动机罩总成的配合关系

5.3.4 断面3位置主要体现翼子板与前大灯的配合关系,两者之间的间隙一般定义为2mm,面差则视造型而定,具体见图4。

图4 翼子板与前大灯的配合关系

5.3.5 断面4位置主要体现翼子板与前保险杠的配合关系,同时,为保证翼子板的冲压成型,翼子板在配合位置的拔模角至少要求5°。

与前保险杠的配合关系见图5。

图5 翼子板与前保险杠的配合关系

5.3.6 断面5位置主要体现翼子板与挡泥板的配合关系,主要满足挡泥板的安装。

根据总布置提供的前轮包络以及相关底盘数据的布置,确定翼子板内曲面的几何形状及尺寸,保证在极限情况下不与车轮发生干涉,如图6所示。

图6 翼子板与挡泥板配合关系

5.3.7 断面6位置主要体现翼子板与前车门的配合关系以及翼子板在该位置的结构要求。

与前车门的配合要求见图7所示(为保证车门的正常开启,要求在该位置进行运动校核,要求车门开启过程中最小间隙控制在2.5mm以上且满足翼子板与前门间隙的平行度1的要求)。

图7 翼子板与前车门的配合关系

另外翼子板在该位置的结构是否满足冲压要求则主要视模具而定:

如果模具采用传统的子母斜楔结构,则截面宽度一般要大于65mm ,因为子母斜楔结构体积较大,又要预留斜楔结构回程后的取放件间隙,加上侧冲力大的原因,如果翼子板在该处形状过于狭窄,势必造成凹模强度不足,甚至造成损坏。

采用子母斜楔结构的缺点是:母楔回程后可能造成零件定位的不稳定。

5.4 翼子板的安装形式

5.4.1 翼子板的安装形式

翼子板通常是使用M6螺栓直接安装在车身骨架总成上,安装螺栓拧紧扭矩为:9~11N·m,其安装点基本分布见图8所示。

图8 翼子板安装点分布

5.4.2 翼子板配合件的安装形式

a)前保险杠:安装在保险杠安装支架上,保险杠安装支架采用塑料扣与自攻钉固定在翼子板上;

b)翼子板挡风板:采用塑料卡扣固定在翼子板上;

c)挡泥板:采用塑料卡扣与翼子板进行连接;

d)侧转向灯:根据外观造型需要确认是否在翼子板上安装侧转向灯;

e)前大灯:前组合灯的主定位点设计在翼子板上,安装点有的也布置在翼子板上。

5.5 其他方面结构优化

5.5.1 NVH方面优化设计

a)增加翼子板挡风板的设计

可考虑在翼子板与车门的接合部位新增翼子板挡风板的结构,并通过卡扣将其固定在翼子板上,翼子板挡风板的安装位置以及挡风板的结构图9所示。

图9 翼子板挡风板结构及安装示意

5.5.2 行人保护方面优化设计

a)优化翼子板上部安装支架结构

在考虑行人保护和弹性材料的前提下设计翼子板上部安装支架,可在翼子板上部安装支架上设计可溃结构,结构可见图10。

图10 翼子板上部安装支架结构

b) 翼子板材料采用复合材料

现已有车型开始使用复合材料制作翼子板,这将使该车型在减少重量、降低油耗的同时,也将更好地对行人加以保护,因为复合材料的弹性变形特性能吸收大量的碰撞能量,对强烈撞击有较大的缓冲作用,对行人起到保护作用。

编制:校对:审核:标准化:批准:版本:00。