车刀基本知识介绍23页PPT

合集下载

车刀详细解析和应用图解ppt课件

➢前角、后角的形成 只刃磨前刀面,预先磨出一定的角度,再相对工件装 夹成一定位置,分别形成需要的前角、后角。

重磨前刀面hc 时R1,si必n(f 须f保) 持h不变。为便是控制, 刀具两端面H上R1刻si有nf 刃磨检精选验ppt 园。

式中 :R—圆体成形车刀半 最径 大 (m外 m圆 )

钢料:rf=5°~10°,抗拉强度高的取小值,反之取大值; 铸铁: rf=0°~10°,硬度高的取小值,反之取大值;

精选ppt

➢轮廓设计的准备工作 1、理论上工件廓形各点均需修正计算,以便求出刀具 廓形上的对应点。通常选取工件形状与尺寸变化的各转 折点作为组成点,进行修正计算。 2、计算组成点尺寸 按平均值标注 3、根据工件材料性质和刀具类型,选取所需前、后角 4、圆体成形车刀,尚须确定外径D1

实际生产中,已知apmax,可参考资料选取相关尺寸。

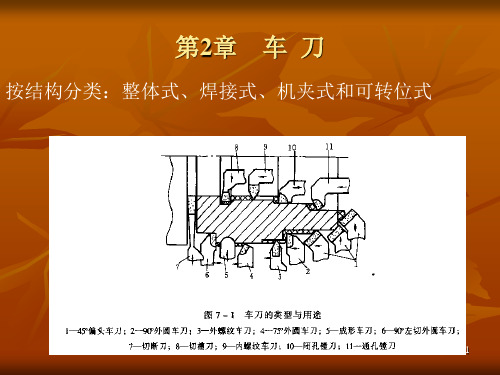

成形车刀的类型

➢按外形和结构分: 平体成形车刀 切削刃为成形刃,其它与普通刀具结构相似 棱体成形车刀 外形棱柱体,刚性好,寿命长 圆体成形车刀 带有刀孔的回转体

➢按进给方向分:进向成形车刀、切向成形车刀 精选ppt

成形车刀的前角、后角

成形车刀切削刃形状复杂,有直线部分,也有曲线部分, 各段的主剖面方向互不相同,为简便起见,规定:成形车 刀的前角、后角均在假定工作平面内度量,并以切削刃上 最外一点(工件上半径最小处的点)的侧前角、侧后角作 为刀具的名义前角、后角。

精选ppt

成形车刀的轮廓设计

工件的轮廓是指工件轴向剖面上的形状和尺寸,包 括宽度、深度、圆弧半径等。

成形车刀轮廓在与后刀面垂直的剖面内表示,对圆 体成形车刀而言,就是它的轴向剖面。

➢轮廓设计的必要性

当 rf0、f 0时 ,刀具廓形等 ,但 于这 工种 件成 廓形 意 车 ;义 刀 当 rf0、f0时 ,必须按工件 修 的 正 廓 计 形 算 深 成 度 深 形 。 度 车

重磨前刀面hc 时R1,si必n(f 须f保) 持h不变。为便是控制, 刀具两端面H上R1刻si有nf 刃磨检精选验ppt 园。

式中 :R—圆体成形车刀半 最径 大 (m外 m圆 )

钢料:rf=5°~10°,抗拉强度高的取小值,反之取大值; 铸铁: rf=0°~10°,硬度高的取小值,反之取大值;

精选ppt

➢轮廓设计的准备工作 1、理论上工件廓形各点均需修正计算,以便求出刀具 廓形上的对应点。通常选取工件形状与尺寸变化的各转 折点作为组成点,进行修正计算。 2、计算组成点尺寸 按平均值标注 3、根据工件材料性质和刀具类型,选取所需前、后角 4、圆体成形车刀,尚须确定外径D1

实际生产中,已知apmax,可参考资料选取相关尺寸。

成形车刀的类型

➢按外形和结构分: 平体成形车刀 切削刃为成形刃,其它与普通刀具结构相似 棱体成形车刀 外形棱柱体,刚性好,寿命长 圆体成形车刀 带有刀孔的回转体

➢按进给方向分:进向成形车刀、切向成形车刀 精选ppt

成形车刀的前角、后角

成形车刀切削刃形状复杂,有直线部分,也有曲线部分, 各段的主剖面方向互不相同,为简便起见,规定:成形车 刀的前角、后角均在假定工作平面内度量,并以切削刃上 最外一点(工件上半径最小处的点)的侧前角、侧后角作 为刀具的名义前角、后角。

精选ppt

成形车刀的轮廓设计

工件的轮廓是指工件轴向剖面上的形状和尺寸,包 括宽度、深度、圆弧半径等。

成形车刀轮廓在与后刀面垂直的剖面内表示,对圆 体成形车刀而言,就是它的轴向剖面。

➢轮廓设计的必要性

当 rf0、f 0时 ,刀具廓形等 ,但 于这 工种 件成 廓形 意 车 ;义 刀 当 rf0、f0时 ,必须按工件 修 的 正 廓 计 形 算 深 成 度 深 形 。 度 车

车刀图示及角表注方法.pptx

第11页/共33页

三、刀具静止角度参考系及其坐标平面

(一)刀具静止角度参考系 ➢ 静止角度参考系的主要作用:定义、设计、制造、 刃磨和测量刀具之用。 ➢ 在该参考系中定义的角度称为刀具的标注角度。 两个假设条件: ➢ 1、不考虑进给运动,即用主运动向量近似代替切削 刃与工件之间的相对运动的合成速度向量。 ➢ 2、刀具的刃磨和安装基准面垂直或平行于参考系平 面,同时设定刀杆中心线与进给运动方向垂直。

重点介绍10个,常用的有6个(打

√者)

第26页/共33页

车刀的标注角度

第27页/共33页

车刀的 标注角度

第28页/共33页

第29页/共33页

问题?

1、当切削点高于工件中心时,对工作前 角、后角有何影响?

2、导杆中心与进给方向不垂直,当刀杆 中心与正常位置逆时针偏θ角时,如何影 响刀具的工作角度?

副后刀面 与工件上已加工表面相对的表 面,以Aα’表示。

主切削刃 前刀面与主后刀面的交线,记 为 S。它承担主要的切削工作。

副切削刃 前刀面与副后刀面的交线,记 为S′。它协同主切削刃完成切削工作,并最 终形成已加工表面。

刀尖 主切削刃和副切削刃的汇交处相当 少的一部分切削刃。

演示

图2.5刀具切削部分的结构要素

二、传统刀具与现代刀具的比较

▪现代刀具的优点:

✓ 刀具刚性好,寿命长 ✓生产效率高,定位精度高。 ✓有利于推广涂层、陶瓷等 新技术

第4页/共33页

现代刀具的优点

与焊接车刀相比,可转位 车刀具有下述优点: (1)刀具刚性好,寿命高。 由于刀片避免了由焊接和刃磨 高温引起的缺陷,刀具几何参 数完全由刀片和刀杆槽保证, 切削性能稳定,经得起冲击和 振动,从而提高了刀具寿命。

第五章车刀ppt课件

如图6.10 (b) 杠杆式

杠杆式夹紧机构 1-刀杆 2-刀片 3-刀垫 4-杠杆 5-弹簧套

6-调解螺钉 7-弹簧 8-压紧螺钉

(3) 楔块式[如图6.10(c)所示]。该构造利 用斜面夹紧的原理将刀片夹紧,拧动螺 钉带动楔块下压,楔块将刀片向右压向 刀片中间孔的大圆柱销上。刀杆构造简 单,夹紧可靠,但由于利用孔的一个侧 面定位,刀片转位后定位精度不易保证。 此外,由于切削热的影响,将产生较大 的内应力,能够呵斥刀片碎裂和圆柱销 变形。

上压式车刀 1-刀杆 2-刀垫 3-刀片 4压紧螺钉 5-调解螺钉 6-压

板

2、侧压式 这种方式普通多利用刀片本身的斜面,有楔块和

螺钉从刀片侧面来加夹紧刀片。其特点是刀片竖装, 对刀槽制造精度的要求可适当降低,刀片用钝后重磨 前面。

侧压式车刀 1-刀片 2-调解螺钉 3-楔

块 4-刀杆 5-压紧螺钉

正方形刀片:适于主偏角为45°、60°、75°的各种

五边形、六边形、八边形刀片:切削刃数较多, 刀片利用率较高。它们的刀尖角更大,故可提高 刀具寿命和改善已加工外表质量。但往往遭到工 件外形、工艺系统刚性和背吃刀量的限制,故运 用范围不如三角形和正方形刀片广泛。

其他外形刀片:如圆形、平行四边形和菱形刀片, 主要用于仿形车削和数控机床加工。

刀槽方式:a〕开口槽 b〕半封锁槽 c〕封锁槽 d〕坎入槽

名称 开口槽 半封闭槽

封闭槽

简图

特点

适用刀具

制造简单, 外圆刀、弯 焊接面最少, 头刀、切槽 刀具应力小 刀

夹持刀片较 牢固,焊接 面大,容易 产生焊接应 力

外圆车刀

夹持刀片牢 固,焊接应 力大,易产 生裂纹

螺纹刀

配用刀 片 A1、C3、 C4、B1、 B2

杠杆式夹紧机构 1-刀杆 2-刀片 3-刀垫 4-杠杆 5-弹簧套

6-调解螺钉 7-弹簧 8-压紧螺钉

(3) 楔块式[如图6.10(c)所示]。该构造利 用斜面夹紧的原理将刀片夹紧,拧动螺 钉带动楔块下压,楔块将刀片向右压向 刀片中间孔的大圆柱销上。刀杆构造简 单,夹紧可靠,但由于利用孔的一个侧 面定位,刀片转位后定位精度不易保证。 此外,由于切削热的影响,将产生较大 的内应力,能够呵斥刀片碎裂和圆柱销 变形。

上压式车刀 1-刀杆 2-刀垫 3-刀片 4压紧螺钉 5-调解螺钉 6-压

板

2、侧压式 这种方式普通多利用刀片本身的斜面,有楔块和

螺钉从刀片侧面来加夹紧刀片。其特点是刀片竖装, 对刀槽制造精度的要求可适当降低,刀片用钝后重磨 前面。

侧压式车刀 1-刀片 2-调解螺钉 3-楔

块 4-刀杆 5-压紧螺钉

正方形刀片:适于主偏角为45°、60°、75°的各种

五边形、六边形、八边形刀片:切削刃数较多, 刀片利用率较高。它们的刀尖角更大,故可提高 刀具寿命和改善已加工外表质量。但往往遭到工 件外形、工艺系统刚性和背吃刀量的限制,故运 用范围不如三角形和正方形刀片广泛。

其他外形刀片:如圆形、平行四边形和菱形刀片, 主要用于仿形车削和数控机床加工。

刀槽方式:a〕开口槽 b〕半封锁槽 c〕封锁槽 d〕坎入槽

名称 开口槽 半封闭槽

封闭槽

简图

特点

适用刀具

制造简单, 外圆刀、弯 焊接面最少, 头刀、切槽 刀具应力小 刀

夹持刀片较 牢固,焊接 面大,容易 产生焊接应 力

外圆车刀

夹持刀片牢 固,焊接应 力大,易产 生裂纹

螺纹刀

配用刀 片 A1、C3、 C4、B1、 B2

车刀基本知识介绍(全)

(3)切断刀 用来切断工件或在工件上切 槽。 (4)圆头刀 用来车削工件的圆弧面或成形 面。 (5)螺纹车刀 用来车削螺纹

2、车刀的用途

B.按结构可分为:

• ① 整体式车刀

刀头部分和刀杆部分均为同一种材料。用作整体 式车刀的刀具材料一般是整体高速钢。 • ② 焊接式车刀 刀头部分和刀杆部分分属两种材料。即刀杆上 镶焊硬质合金刀片,而后经刃磨所形成的车刀。 如上图所示均为焊接式车刀。

③硬质合金可转位(不重磨、机械 夹固式)车刀

刀头部分和刀杆部分分属两种材料。它是将硬质合 金刀片用机械夹固的方法固定在刀杆上的,如下图 所示。它又分为机夹重磨式和机夹不重磨式两种 车刀。两者区别在于:后者刀片形状为多边形, 即多条切削刃,多个刀尖,用钝后只需将刀片转 位即可使新的刀尖和刀刃进行切削而不须重新刃 磨;前者刀片则只有一个刀尖和一个刀刃,用钝 后就必须的刃磨。刀片采用机械夹固方式装夹在 刀杆上,当刀片上一个切削刃磨钝后,只需将刀 片转过一个角度即可继续切削,从而大大缩短了 换刀和磨刀的时间,并提高了刀杆的利用率。

• 3、主偏角Kr的作用是减小主偏角可改

善切削刃的散热性能. 主偏角的选择:当工件刚性较差时,应选 择较大的主偏角;车细长轴时,为减小径 向力应选较大的主偏角;工件硬度高选 较小主偏角.主偏角通常取45°--90°.

• 4、副偏角Kr′的作用主要是减小副切削刃与

工件之间的摩擦,并改善工件的表面粗糙度. 副偏角一般可取10°--15°. • 5、刃倾角λs

二、车刀的角度及其初步选择

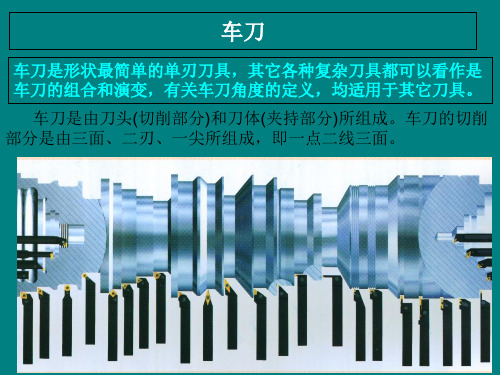

1、车刀的组成 任何车刀都是由刀头(或刀 片)和刀体两部分组成的。刀头担负切削 工作,又叫切削部分。刀体用来装夹到车 床刀架上。

刀头是由若干个刀面和切削刃组成 (如下图)

车刀详细解析和应用图解ppt课件

单,使用方便可靠。 侧压式 利用楔形块和螺钉从刀片侧面将刀片压紧,刀片

上无障碍,排屑顺畅。

5

2.3 可转位车刀

特点:生产效率高 适应现代化生产的需要 有利于新型刀具材料的使用

夹紧机构 偏心式、楔销式、杠杆式、上压式 要求:转位、更换刀片简便迅速,重复定位精度高, 结构简单,夹固牢靠

6

可转位刀片的选择

Lc lc a b c d lc 工件成形表面的宽度; a 为避免切削刃太尖而附加的切削刃宽度; 一般取2 ~ 5mm; b 考虑在工件端面留出精加工余量而附加的切削刃宽度, 一般取1 ~ 3mm; c 考虑切断预加工而附加的切削刃, 宽度应等于或略大于切削刃宽度, 一般取3 ~ 8mm; 18 d 保证切削刃超出毛坯外圆而附加的切削刃, 约有0.5 ~ 2mm。

Байду номын сангаас

封闭式:(V、M、W、G)断屑槽不开通,左、右切削刃角度相等,

可以通用,刀尖强度好,适应性广。

9

2.4 可转位车刀几何角度的形成

由刀片角度和刀槽角度综合形成。刀片角度是以刀片 底面为基准度量的,安装到车刀上相当于法平面系角 度。刀片的独立角度有:刀片法前角、法后角、刃倾 角、刀尖角。通常,刀片法后角、刃倾角为零度。

11

成形车刀的前角、后角

成形车刀切削刃形状复杂,有直线部分,也有曲线部分, 各段的主剖面方向互不相同,为简便起见,规定:成形车 刀的前角、后角均在假定工作平面内度量,并以切削刃上 最外一点(工件上半径最小处的点)的侧前角、侧后角作 为刀具的名义前角、后角。

➢前角、后角的形成

只刃磨前刀面,预先磨出一定的角度,再相对工件装 夹成一定位置,分别形成需要的前角、后角。

成形车刀的样板与技术条件

上无障碍,排屑顺畅。

5

2.3 可转位车刀

特点:生产效率高 适应现代化生产的需要 有利于新型刀具材料的使用

夹紧机构 偏心式、楔销式、杠杆式、上压式 要求:转位、更换刀片简便迅速,重复定位精度高, 结构简单,夹固牢靠

6

可转位刀片的选择

Lc lc a b c d lc 工件成形表面的宽度; a 为避免切削刃太尖而附加的切削刃宽度; 一般取2 ~ 5mm; b 考虑在工件端面留出精加工余量而附加的切削刃宽度, 一般取1 ~ 3mm; c 考虑切断预加工而附加的切削刃, 宽度应等于或略大于切削刃宽度, 一般取3 ~ 8mm; 18 d 保证切削刃超出毛坯外圆而附加的切削刃, 约有0.5 ~ 2mm。

Байду номын сангаас

封闭式:(V、M、W、G)断屑槽不开通,左、右切削刃角度相等,

可以通用,刀尖强度好,适应性广。

9

2.4 可转位车刀几何角度的形成

由刀片角度和刀槽角度综合形成。刀片角度是以刀片 底面为基准度量的,安装到车刀上相当于法平面系角 度。刀片的独立角度有:刀片法前角、法后角、刃倾 角、刀尖角。通常,刀片法后角、刃倾角为零度。

11

成形车刀的前角、后角

成形车刀切削刃形状复杂,有直线部分,也有曲线部分, 各段的主剖面方向互不相同,为简便起见,规定:成形车 刀的前角、后角均在假定工作平面内度量,并以切削刃上 最外一点(工件上半径最小处的点)的侧前角、侧后角作 为刀具的名义前角、后角。

➢前角、后角的形成

只刃磨前刀面,预先磨出一定的角度,再相对工件装 夹成一定位置,分别形成需要的前角、后角。

成形车刀的样板与技术条件

车刀知识汇总课件

A—A

α0

2.后角及形状的选择 (1)后角的选择

①、后角的作用 : A、减小刀具后刀面与加工表面的摩擦; B、当前角固定时,后角的增大与减小能增大和减小刀刃的锋利程 度,改变刀刃的散热,从而影响刀具的耐用度。

后角的选择主要根据以下原则: (1)加工硬度高、机械强度大及脆性材料时,应选较小的后角。加工硬度

γ0

前角和前刀面形状的选择

(1) 前角的选择: 在选择刀具前角时首先应保证刀刃锋利,同时也要兼顾刀刃的强度 与耐用度。 刀具前角的合理选择,主要由刀具材料和工件材料的种类与性质决 定。

前角的选择主要遵循以下原则: (1)加工塑性材料时,前角应取较大值;加工脆性材料时,应选用较小的前角。 (2)工件材料的强度、硬度较低时,选用较大的前角;反之,选用较小的前角。 (3)刀具材料坚韧性好时,前角应选大些(如高速钢车刀);刀具材料

进给方向

Kr

Kr’

K向

车刀的主要几何角度

5)刃倾角(λS ) 在切削平面内测 量的主切削刃与基面间的夹角。当主切

削刃呈水平时, λS =0°;刀尖为主切刃 上最高点时, λS >0°;刀尖为主切削 刃上最低点时, λS <0°。刃倾角一般 在-10°~5°之间选取。

K向

λS

基面

刀尖为主切刃上最高点,所以λS >0°

(c)修光刃

1、工件材料强度或硬度较高时,为加强切削刃,一般采用较小后角。

2、对于塑性较大材料,已加工表面易产生加工硬化时,后刀面摩擦 对刀具磨损和加工表面质量影响较大时,一般取较大后角。

3、工艺系统刚性较好时(工件长径比< 6),主偏角κr可以取小值。 4、当车阶梯轴时,κr =90o;同一把刀具加工外圆、端面和倒角时,

车工第四节 车刀的基本知识

100m/min,计算背吃刀量及车床的主轴转速。 9.车削Φ50mm的轴,选用车床主轴转速为500r/min。如果用

相同的切削速度车削Φ25mm的轴,求主轴转速。 10.切削液有什么作用?常用的切削液有哪几种?

第一章 车工基本知识

11.车床上工件定位有几种方法?夹紧时应注意哪几个问题? 12.常用的车刀材料牌号有哪几种?各种牌号有什么特点? 13.车刀有哪几个主要角度?各有什么作用? 14.前角的大小根据什么原则来选择? 15.刃磨高速钢车刀和硬质合金车刀时,应选用什么砂轮? 16.简述硬质合金外圆车刀的刃磨方法与步骤。 17.刃磨车刀时的注意事项有哪些? 18.麻花钻由哪几部分组成? 19.麻花钻的螺旋槽起哪些作用? 20.麻花钻的主切削刃上的前角按什么规律变化? 21.麻花钻的顶角一般是多少度?有什么特点? 22.麻花钻刃磨时有什么要求?

图1-38 高速钢切断刀

第四节 车刀的基本知识

2) 硬质合金切断刀 如图1-41所示。

图1-41 硬质合金切断刀

第四节 车刀的基本知识

(2) 切断刀的刃磨顺序

切断刀刃磨前,应先把刀杆底面磨平。

先磨两个副后面,保证获得完全对称的两侧副偏 角、两侧副后角和主切削刃的宽度。

其次磨主后面,获得主后角。 最后磨前角和卷屑槽。

(2) 麻花钻切削部分的几何要素

图1-46 钻头的螺旋角

(3) 麻花钻的刃磨

1) 麻花钻的刃磨要求 麻花钻的两个主切削刃和钻心线之间的夹 角应对称,刃长要相等,横刃斜角为55°。

2) 刃磨麻花钻 ① 握法。双手交叉握住钻头,右手握住钻头前端,以距钻头约 30mm处作支点。左手握住钻柄。 ② 刃磨时的摆放位置。麻花钻的中心要高于砂轮中心,主切削 刃置于水平位置,麻花钻中心与砂轮外圆表面的夹角约为 59°,同时钻柄向下倾斜,如图1-48所示。 ③ 刃磨方法。刃磨时,将切削刃逐渐靠向砂轮,见火花后,给 钻头加一个向前的较小压力,并使钻头作上下摆动,如图 1-48所示。同时轻微地顺时针转动钻头,磨出后角。然后 放松压力,钻柄向上并逆时针转动复位。重复上述刃磨动 作4~5次。

相同的切削速度车削Φ25mm的轴,求主轴转速。 10.切削液有什么作用?常用的切削液有哪几种?

第一章 车工基本知识

11.车床上工件定位有几种方法?夹紧时应注意哪几个问题? 12.常用的车刀材料牌号有哪几种?各种牌号有什么特点? 13.车刀有哪几个主要角度?各有什么作用? 14.前角的大小根据什么原则来选择? 15.刃磨高速钢车刀和硬质合金车刀时,应选用什么砂轮? 16.简述硬质合金外圆车刀的刃磨方法与步骤。 17.刃磨车刀时的注意事项有哪些? 18.麻花钻由哪几部分组成? 19.麻花钻的螺旋槽起哪些作用? 20.麻花钻的主切削刃上的前角按什么规律变化? 21.麻花钻的顶角一般是多少度?有什么特点? 22.麻花钻刃磨时有什么要求?

图1-38 高速钢切断刀

第四节 车刀的基本知识

2) 硬质合金切断刀 如图1-41所示。

图1-41 硬质合金切断刀

第四节 车刀的基本知识

(2) 切断刀的刃磨顺序

切断刀刃磨前,应先把刀杆底面磨平。

先磨两个副后面,保证获得完全对称的两侧副偏 角、两侧副后角和主切削刃的宽度。

其次磨主后面,获得主后角。 最后磨前角和卷屑槽。

(2) 麻花钻切削部分的几何要素

图1-46 钻头的螺旋角

(3) 麻花钻的刃磨

1) 麻花钻的刃磨要求 麻花钻的两个主切削刃和钻心线之间的夹 角应对称,刃长要相等,横刃斜角为55°。

2) 刃磨麻花钻 ① 握法。双手交叉握住钻头,右手握住钻头前端,以距钻头约 30mm处作支点。左手握住钻柄。 ② 刃磨时的摆放位置。麻花钻的中心要高于砂轮中心,主切削 刃置于水平位置,麻花钻中心与砂轮外圆表面的夹角约为 59°,同时钻柄向下倾斜,如图1-48所示。 ③ 刃磨方法。刃磨时,将切削刃逐渐靠向砂轮,见火花后,给 钻头加一个向前的较小压力,并使钻头作上下摆动,如图 1-48所示。同时轻微地顺时针转动钻头,磨出后角。然后 放松压力,钻柄向上并逆时针转动复位。重复上述刃磨动 作4~5次。

第一讲:车刀的基本知识

硬质合金焊接刀片的选择

焊接车刀的硬质合金刀片形状和 尺寸有统一的标准规格,根据冶 金工业部标准YB850-75,我国 硬质合金焊接刀片的型号分A、 B、C、D、E、F六种,每种又 分若干组,每组有尺寸系列。刀 片型号的表示方法是一个字母加 三位数字,第一位数字表示组别, 它和字母合起来表示刀片的形状。 后两位数字表示刀片的主要尺寸, 主要尺寸相同而其他尺寸不同时, 在数字后面加A、B、C等,以示 区别。如为左切刀片,则在型号 末尾标以“Z”。

焊接车刀

焊接车刀是由刀片和刀柄通过镶焊连接成一体的车刀。 一般刀片选用硬质合金,刀柄用45钢。 选用焊接车刀时 应具备的原始资料是:被加工零件的材料、工序图、使用 机床的型号、 规格。 选购焊接车刀时,应考虑车刀型式、 刀片材料与型号、刀柄材料、外形尺寸及刀具几何 参数 等。对大刃倾角或特殊几何形状的车刀,用户在重磨时尚 需计算刃磨工艺参数,以便刃 磨时按其调整机床。

刀具的分类 由于被加工的工件形状、尺寸和技术要求不同 以及使用的机床和加工方法的不同,刀具的名目繁 多,形状各异,随着生产的发展还在不断创新。刀 具的分类可按许多方法进行,例如,按切削部分材 料来分,可分为高速钢刀具和硬质合金刀具等;按 刀具结构分,可分为整体式和装配式刀具等。但是 较能反映刀具共同特征的是按刀具用途和加工方法 分类。

L=8

L=16 L=8 L=25(左) L=12(左) L=40 L=6 L=30(左) L=10

外圆车刀 镗 刀 切 槽 刀 端面车刀 镗 刀 外圆车刀 端面车刀

外圆车刀 镗 刀 端面车刀 螺纹车刀

L=22 B=4.5 B=12.5 切 断 刀 切 槽 刀

刀槽参数的选择

简图

名称 特点

开口槽 焊接面最小 刀片应力小 制造简单 外圆车刀 弯头车刀 切槽车刀 A1、C3

车刀简介车刀几何形状

课题三

车刀简介

车刀的几何形状

刘艺

车刀的几何角度

1、车刀的组成:由刀体和刀柄组成

• 刀体是车刀的切削部分,由三面两刃一尖组成

车刀的几何形状

2、测量车刀角度的辅助平面

• 1:切削平面 切削平面是过车刀主切削刃某一 选定点并于工件的过渡表面相切的表面. • 2:基面基面是过车刀主切削刃上的某一选定点, 并与该点切削速度方向垂直的平面. • 3:截面截面分主截面和副截面之分

车刀主要角度的选择

• 刃倾角的选择 • 作用 控制排屑方向 • 正、负和零度之分

刃倾角的选择

小结

• 车刀的主要角度和选择

前角正负的确定, 前角的选择 工件材料

刀具材料 加性质工

车刀主要角度的初步选择

• 后角的作用:后角的主要作用是减少后刀 面与工件上过渡表面之间的摩擦,以提高 工件的表面质量,延长刀具的使用寿命.增 大后角可使车刀刃口变得锋利.

后角正负的确定 后角的选择

车刀主要角度的选择

• 主偏角和副偏角的选择 • 作用:影响车刀的散热条件、切削分力的 大小和方向的变化及影响切屑层的厚度. • 选择 工件的形状和工件的材料考虑 • 副偏角的选择 粗车大精车小

辅助平面图例

车刀简介

3、车刀几何角度的标注

• 在主截面内测量的角度有 前角,后角,楔角 • 在基面内测量的角度有 主偏角,副偏角,刀尖角 • 在切削平面内测量的角度有 刃倾角

车刀简介

4、车刀主要几何角度的初步选择

• 前角的作用:前角的主要作用是影响切削 刃口锋利程度,切削力的大小与切削变形 的大小.前角还会影响车刀强度受力情况 和散热条件.

车刀简介

车刀的几何形状

刘艺

车刀的几何角度

1、车刀的组成:由刀体和刀柄组成

• 刀体是车刀的切削部分,由三面两刃一尖组成

车刀的几何形状

2、测量车刀角度的辅助平面

• 1:切削平面 切削平面是过车刀主切削刃某一 选定点并于工件的过渡表面相切的表面. • 2:基面基面是过车刀主切削刃上的某一选定点, 并与该点切削速度方向垂直的平面. • 3:截面截面分主截面和副截面之分

车刀主要角度的选择

• 刃倾角的选择 • 作用 控制排屑方向 • 正、负和零度之分

刃倾角的选择

小结

• 车刀的主要角度和选择

前角正负的确定, 前角的选择 工件材料

刀具材料 加性质工

车刀主要角度的初步选择

• 后角的作用:后角的主要作用是减少后刀 面与工件上过渡表面之间的摩擦,以提高 工件的表面质量,延长刀具的使用寿命.增 大后角可使车刀刃口变得锋利.

后角正负的确定 后角的选择

车刀主要角度的选择

• 主偏角和副偏角的选择 • 作用:影响车刀的散热条件、切削分力的 大小和方向的变化及影响切屑层的厚度. • 选择 工件的形状和工件的材料考虑 • 副偏角的选择 粗车大精车小

辅助平面图例

车刀简介

3、车刀几何角度的标注

• 在主截面内测量的角度有 前角,后角,楔角 • 在基面内测量的角度有 主偏角,副偏角,刀尖角 • 在切削平面内测量的角度有 刃倾角

车刀简介

4、车刀主要几何角度的初步选择

• 前角的作用:前角的主要作用是影响切削 刃口锋利程度,切削力的大小与切削变形 的大小.前角还会影响车刀强度受力情况 和散热条件.