船舶分段制造模式与分段车间物流分配流程

现代造船用分段法

,现代造船用分段法,即把船体按场地条件,分成若干个模块,先造好模块然后移到船台上合拢,以下都假定是按分段造船处理大流程:钢材下料是第一个环节(一般造船合约付定金后的第一个付款阶段)进行小组装:把加工好的单独的钢材部件装配成大部件,主要是强化平板分段组装:把大部件和切割好的及加工成型的钢材并装成分段模块,这是船体模组开始成形,一般从底部开始造,船的艏艉比较复杂,也会先开工分段焊接的同时也进行预舾装,一些跟结构有紧密关系的部件会先安装在分段里,主要是各种管子,通海阀组,部分楼梯,大型基座等,因为分段合并后不好施工分段装焊完成通过报验后进行涂装,主要是密闭舱室的内部油漆,如双层底,边舱等,需要打沙除锈,在分段时做效率高效果好造好若干个分段后开始上船台,这个英文叫 keel laying 是传统放龙骨的意思,现代造船没有真正放龙骨的概念,所以最初一批分段放到船台上定位就等于是放龙骨。

这是很重要的环节,一般船舱收取第二期的付款在船台上进行分段合拢,即把独立的分段模组结合起来,其中包括准确定位,割除结构余量,合龙缝施焊。

如此车间继续生产分段,陆续移到船台上合拢,船体开始成形主机是最大的机器,和其他比较大型的设备一样,在机舱部份的分段完全合拢前会先会先放到机舱底分段上,因为需要大型吊机吊装,所以同时定位摆放在基座上船艉部分装配完成后,进行艉轴镗孔,加工出与主机轴准确对中的轴套。

这工序要求很高的精准度,不能出现结构变形,所以一般在晚上进行,因为不平均的日照会令船体缘中轴线弯曲。

而且镗孔后不能够再有大型焊接施工,因为烧焊会引致钢结构变形,所以一般会等到船体差不多完成时才做。

当船体完全合拢后,基本上形成完整水密结构,船体就会下水。

有几个理由船要在没有造完前就下水:1.船台的承重力有限,不能承担整条造好的船的重量,特别是对从斜轨道滑下水的船台.2.如果船是滑下水的,船体进水时产生的应力限制了最大下水重量3.即便船台有足够能力,又比如在干船坞里造船,基本上下水重量没有限制,但船台是重要的生产资产,其利用率直接影响船厂的营利,所以当在建船只一旦能自浮便得马上腾空船台造另外一条船,尽量利用生产资源下水前会做第一度船底外板涂装船体下水时第三个付款点,船体结构大致完成船体下水后移舶到舾装码头,进行内部装配包括所有的机械设备,管路连接,电工装配,舱室内装等工程,就好像毛房装修一样,同时甲板机械也进行安装。

船舶分段生产工艺

船舶分段生产工艺船舶是一种大型的交通工具,其制造过程需要经过多个分段生产工艺。

下面将详细介绍船舶分段生产工艺的步骤和流程。

首先,船舶分段生产工艺的第一步是设计阶段。

在这个阶段,设计师需要根据用户的需求制定船舶的设计方案。

这包括船舶的大小、形状、功能等。

设计师还需要考虑到船舶的稳定性、安全性以及船舶的载重量等因素。

同时,设计师还需要制定生产工艺的流程和计划,确保生产过程的顺利进行。

第二步是材料准备阶段。

船舶制造需要大量的材料,包括钢材、铝材等。

在这个阶段,材料采购者需要根据设计方案购买所需的材料,并且对材料进行质量检测和测试。

第三步是分段生产阶段。

在这个阶段,船舶的各个组件将被分别制造。

例如,船体、机舱、船尾等部分将在不同的生产线上制造。

各个部分的制造过程包括具体形状和大小的切割、焊接等工艺。

同时,每个部分在制造过程中还需要生产工人的装配和安装。

第四步是组装阶段。

在这个阶段,将各个部分组合在一起,形成一个完整的船舶。

组装的过程需要按照设计方案进行,并且需要精确的测量和调整。

在组装过程中,还需要进行各种测试,以确保船舶的质量和性能符合设计要求。

同时,还需要进行船舶的涂装和防腐处理等工序,以保护船舶的外壳和部件。

最后,船舶分段生产工艺的最后一步是试航和交付。

在试航阶段,船舶将进行各种测试和调整,以确保船舶的稳定性和性能。

一旦测试通过,船舶将交付给用户,准备投入使用。

总而言之,船舶分段生产工艺是一个复杂而精细的过程,需要多个环节的配合和协调。

从设计、材料准备、分段生产、组装到试航和交付,每个阶段都需要严格按照工艺流程进行。

只有这样,才能保证船舶的质量和性能符合设计要求。

第八章-分段装配-货舱区环型各分段制造

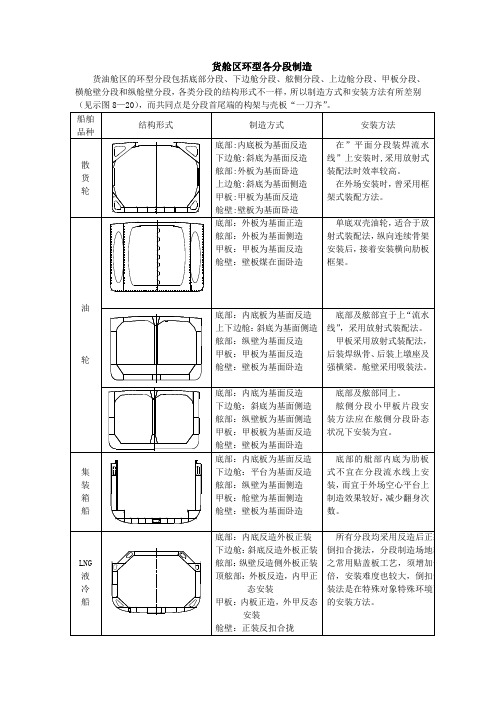

货舱区环型各分段制造货油舱区的环型分段包括底部分段、下边舱分段、舷侧分段、上边舱分段、甲板分段、横舱壁分段和纵舱壁分段,各类分段的结构形式不一样,所以制造方式和安装方法有所差别(见示图8—20),而共同点是分段首尾端的构架与壳板“一刀齐”。

示图8—20一、底部分段制造大型船舶底部一般分为平底线区的“方箱”底部,及其二侧舭部的底边水舱组成。

1、制造方式:大型船舶“方箱”底部均分为不对称的左右(P.S)二个片段分别制造,搭载前才总组合拢成整体。

制造方式是在“平面分段装焊流水线”上的内底板为基面反造,然后贴盖外板拼板。

而特殊船舶LNG则以内底板为基面反造,而外板纵骨则安装在另一外板胎架的铺板上。

将反造的内底片段翻身反扣至正态外板片段中成形分段。

1、安装方法我厂曾用过三种。

(1)七、八十年代曾用框架式装配法(见示图8—21)示图8—21(1)九十年代之后用放射式装配法(见示图8—22)示图8—22(3)LNG船用顺序式装配法(见示图8—23)示图8—232、操作控制要领(1)纵骨、纵桁及横向肋板间距尺寸按“LNG分段建造精度控制表”标准。

(2)纵骨、纵桁及横向肋板的垂直度按“LNG分段建造精度控制表”标准。

(3)纵骨、纵桁、内底板及外板首、尾端应在同一横断面内,检测办法用线锤或激光经纬仪。

4、构架装配顺序内底板拼板划线及切割→纵骨安装→16极焊接→安装肋板→插入纵桁板→架设外板纵骨材→构架焊接→预舾装→贴盖外板拼板→定位加强焊。

(1)内底纵骨安装。

将纵骨按零件号吊到分段内底板相对应的位置。

根据图纸尺寸确定纵骨轮廓与外板端缝的相对位置,然后用点焊固定。

点焊时应从纵骨中间向二端固定,定位焊结束后,要用角尺或水平尺检测盘直度,在关键部位肋骨与内底板的垂直度须用钢板条临时加强以防止纵材焊接变形。

(2)肋板安装。

吊装肋板按相应的肋位线插入纵材之间。

在吊装肋板时会遇到肋板上的纵骨切口不易插入纵骨,这时须修正肋板上的切口。

船舶分段制造模式与分段车间物流分配流程

船舶分段制造模式与分段车间物流分配流程摘要:作为工业制造企业,中国航运业的发展是以经济发展为前提。

航运业可以带动其他相关产业,是国内重要的技术示范企业。

近年来,宏观经济和进出口贸易的持续增长为中国航运业提供了广阔的发展空间,中国造船技术也在持续改进,造船能力得到大幅提升。

在世界造船市场,我国的造船业已经占有一席之地,其主要原因是我国设计和建造的船舶使用年限长,更具经济价值。

本文主要分析船舶分段制造模式与分段车间物流分配流程。

关键词:船舶;分段车间;物流优化引言近几年造船需求量持续增长,为达到生产及运送精细化管理要求,船舶制造业实施分段生产,达到标准化的生产要求。

船舶分块生产会涉及到物流运输管理工作,为此造船企业必须建立相应的管理制度,有必要加强船舶区块生产物流管理系统的开发和应用。

1、船体分段建造详细介绍船体分段包含船体壳的部分构造,由船体的构成部分构成,其中要充分考虑管路、电气和铁舾件的安装。

在所有构件生产制造完成后,采用先进的国际性造船业技术喷涂,完成了船里壳舾涂一体化其是将船的主要中间商品进行分段执行的方式完成保证了船体的平行面执行,其大大缩短了船厂船台的运转周期,提升了生产率。

船体分段与船厂的生产工艺流程和技术水平相关,与此同时还要充分考虑加工厂的物质生活起重设备能力、港口等。

依据船体部分的区划,船体可分成主甲板、底端和舷梯,里建分段等等;依据类别的不同,船体分段分成平面图、斜面和立体式分段。

其中平面图部分相对简易。

为了更好地提高生产率,分段厂创建了平面图分段装配链;斜面分段则较为复杂,一般必须在胎架上进行创建。

分段翻盘方式一般用以保证在侧卧情况下开展电弧焊接的实际操作,进而提升电焊焊接和装配的产质量和效率。

造船业系统具体包含船体结构线,从工程施工设计方案到船体的最后处理,包含船体施工放样、倒料、生产加工、装配、平面图、生产流水线、零部件电焊焊接装配以及大横断面装配等。

其是一个错综复杂的分段和电焊焊接过程,作为生产制造制定的部分,必须充分了解各分段的规格型号和规格,并得到各部件的具体样子,再融合船体数据库系统开展施工放样和号料。

船体分段划分

船体分段划分

目前,船厂建造船体时一般采用分段制造、船台合拢的

方法,即根据船体结构特点和船厂生产条件(包括起重能力)、

船舶建造工艺等,将船体划分为若干分段,先在车间或其他

场地的胎架或平台上分别建造,并将小型分段组装成大型分

段或总段,最后在船台上依次合拢成完整的船体。

一、分段划分的职责分担

配、运输、起吊、翻身等过程中不会有倾覆的危险。

4.生产工艺相关

5.钢材供货规格:为了提高钢材的利用率,分段的长度、

宽度要尽可能地与可供钢材,特别是钢板的尺寸匹配。

三、分段划分Leabharlann 分段划分 原则如下: (1)吊车最大起重量原则;

(2) 原材料最佳利用率原则;

(3)组织均衡生产原则; (4)船体结构强度合理性原则; (5)施工工艺合理性原则; (6)安全施工原则;

三甲板平面

艏楼甲板平面

中部横隔舱 (向艏视)

七 LNG船的分段划分及总组搭载

如上图所示,其在进行分段划分时考虑到 关键节点的建造难度,因此将其全部划到 分段中,尽量避免将关键节点的装焊放到 总组搭载时完成,从而大大减少了关键节 点错位的概率,降低了总组难度,缩短了 船坞周期。

总组搭载过程

通过采用这样的分段划分和总组搭载 方式,韩国三星船厂的LNG船的船坞周 期仅需70余天。

分段划分图绘制

74500吨散货船分段划分图

主尺度 总 长: 225m 两间柱长: 217m 型 宽:32.26m 型 深: 19.60m 设计吃水: 12.50m 结构吃水: 14.25m 分段总数: 230只

A甲板平面

B甲板平面

C甲板平面

D甲板平面

驾驶甲板平面

罗径甲板平面

一种船舶分段建造的指导方法与流程

一种船舶分段建造的指导方法与流程摘要船舶的分段建造是船舶制造的重要工艺环节,对船体的质量和良好的结构起着关键作用。

本文提出了一种船舶分段建造的指导方法与流程,旨在帮助船舶制造企业提高生产效率、降低成本、提高产品质量。

本方法以实践为基础,结合了船舶制造工程的经验和技术,通过详细的流程和步骤,将船舶分段建造过程分解为若干个可控的任务,以提高建造过程的组织性和系统性,实现分段建造的高效率和高质量。

1. 引言船舶制造是一个复杂而庞大的工程项目,涉及材料、工艺、设备等多个方面的技术要求。

分段建造是船舶制造中的重要环节,指的是将整个船体分解为若干部分进行独立建造,然后再进行组装。

良好的分段建造方法和流程能够提高船体质量,减少生产周期,降低制造成本,并且有利于质量管理和后续工序的衔接。

本文提出了一种船舶分段建造的指导方法与流程,通过详细的步骤和流程,对船舶分段建造过程进行了合理的规划和组织。

2. 船舶分段建造的指导方法2.1 分段设计分段设计是船舶分段建造的首要步骤。

制定细致的分段方案,合理划分出各个分段单元,对后续的建造工作具有重要意义。

在分段设计中,需要考虑以下几个要点:•分段尺寸和形状:根据船舶的设计要求和需要,确定每个分段的尺寸和形状。

•分段的结构类型:根据船舶的用途和设计要求,确定每个分段的结构类型,如船首段、中段、船尾段等。

•分段的拆解和组装性:考虑到后续的拆解和组装工作,对分段进行合理设计,使得分段的拆解和组装过程更加顺利。

2.2 材料准备在船舶分段建造过程中,需要准备各种材料,包括船体板材、焊接材料、涂料等。

在材料准备阶段,需要根据船舶分段的设计要求,选择合适的材料,并进行采购和准备工作。

材料准备的主要步骤包括:•材料选择:根据船舶的设计要求,选择适合的材料,包括船体板材、焊接材料、涂料等。

•材料采购:按照船舶分段的设计需求,进行材料采购,保证材料的质量和供应的及时性。

•材料验收:对采购的材料进行验收,确保材料符合设计和质量要求。

讲课 14-船舶建造方案及分段划分

本节讲述内容 一 船舶建造方案 二 船体分段划分

一 船舶建造方案

{

基本内容

(1)船体建造阶段的具体划分 (2)分(总)段的制造方法 (3)部件和组合件的制作方式 (4)船舶在船台上的建造方法 (5)船舶舾装和涂装的阶段内容和划分 (6)应采取的各项技术组织措施

一 船舶建造方案

分段大接头避开应力集中区域二船体分段划分上层建筑端部舱口角隅双底向单底结构过渡区纵桁末端刚度大的构件与刚度小的构件结合处双底向单底结构过渡区刚度大的构件与刚度小的构件结合处双底向单底结构过渡区刚度大的构件与刚度小的构件结合处双底向单底结构过渡区刚度大的构件与刚度小的构件结合处双底向单底结构过渡区刚度大的构件与刚度小的构件结合处双底向单底结构过渡区刚度大的构件与刚度小的构件结合处舱口角隅双底向单底结构过渡区刚度大的构件与刚度小的构件结合处上层建筑端部舱口角隅双底向单底结构过渡区刚度大的构件与刚度小的构件结合处船体容易产生应力集中的区域二船体分段划分1分段重量和尺寸选择合理性原则

{

择优

1 影响因素 (1)产品特点影响 • 主尺度 • 船型特点 • 批量;等 (2)船厂生产条件 • 船台起重能力 • 船体装焊车间起重能力 • 船台类型 • 分段装焊场地面积;等

一 船舶建造方案

{

择优

2 择优评价指标 (1)可行性 • 船厂生产条件能否满足该方案的要求 • 能否保证该产品年度计划的完成 • 该方案在船舶结构的可靠实现方面是否可行 (2)合理性 • 能否充分利用现有设备和场地 • 是否便于组织平行施工 • 生产节奏是否均衡;等 (2)先进性 • 是否具有良好的施工条件 • 是否有利于提高作业机械化、自动化程度 • 降低辅助作业量 • 是否有利于降低材料消耗和缩短造船周期 可行性和 合理性是 建造方案 成立的基 础,先进 性是在方 案可行且 合理的前 提下评价 方案、优 化方案的 手段

船舶建造基本工艺作业流程简要介绍

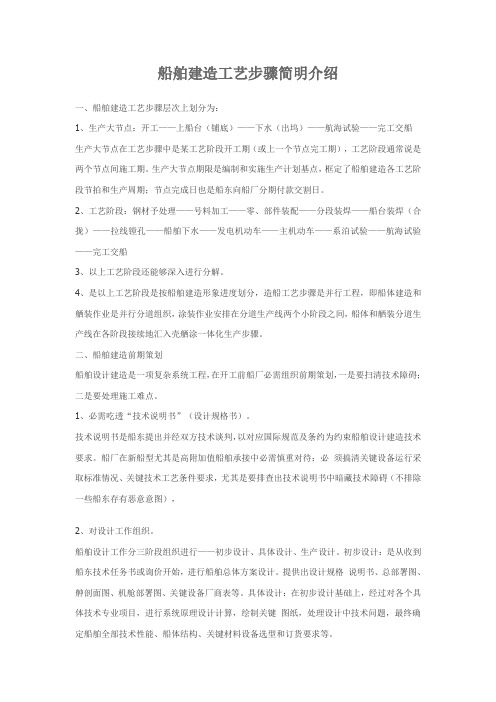

船舶建造工艺步骤简明介绍一、船舶建造工艺步骤层次上划分为:1、生产大节点:开工——上船台(铺底)——下水(出坞)——航海试验——完工交船生产大节点在工艺步骤中是某工艺阶段开工期(或上一个节点完工期),工艺阶段通常说是两个节点间施工期。

生产大节点期限是编制和实施生产计划基点,框定了船舶建造各工艺阶段节拍和生产周期;节点完成日也是船东向船厂分期付款交割日。

2、工艺阶段:钢材予处理——号料加工——零、部件装配——分段装焊——船台装焊(合拢)——拉线镗孔——船舶下水——发电机动车——主机动车——系泊试验——航海试验——完工交船3、以上工艺阶段还能够深入进行分解。

4、是以上工艺阶段是按船舶建造形象进度划分,造船工艺步骤是并行工程,即船体建造和舾装作业是并行分道组织,涂装作业安排在分道生产线两个小阶段之间,船体和舾装分道生产线在各阶段接续地汇入壳舾涂一体化生产步骤。

二、船舶建造前期策划船舶设计建造是一项复杂系统工程,在开工前船厂必需组织前期策划,一是要扫清技术障碍;二是要处理施工难点。

1、必需吃透“技术说明书”(设计规格书)。

技术说明书是船东提出并经双方技术谈判,以对应国际规范及条约为约束船舶设计建造技术要求。

船厂在新船型尤其是高附加值船舶承接中必需慎重对待:必须搞清关键设备运行采取标准情况、关键技术工艺条件要求,尤其是要排查出技术说明书中暗藏技术障碍(不排除一些船东存有恶意意图),2、对设计工作组织。

船舶设计工作分三阶段组织进行——初步设计、具体设计、生产设计。

初步设计:是从收到船东技术任务书或询价开始,进行船舶总体方案设计。

提供出设计规格说明书、总部署图、舯剖面图、机舱部署图、关键设备厂商表等。

具体设计:在初步设计基础上,经过对各个具体技术专业项目,进行系统原理设计计算,绘制关键图纸,处理设计中技术问题,最终确定船舶全部技术性能、船体结构、关键材料设备选型和订货要求等。

生产设计:是在具体设计送审图完成基础上,按工艺阶段、施工区域和组装单元,绘制记入多种工艺技术指示和多种管理数据工作图、管理表和提供生产信息文件设计。

船体分段装配流程

具体来说,船体分段装配包括以下几个步骤:

1. 设计分段方案。

根据船体结构特点,合理确定分段位置和尺寸,以便后续分段加工和装配。

2. 分段加工制造。

将分段图纸下发到相关工厂,按照要求分别加工制造各个分段。

3. 分段运输。

完成分段加工后,将各个分段通过运输工具运送到装配现场。

4. 分段就位。

在装配车间,根据顺序将分段吊装就位,并进行临时固定。

5. 分段焊接。

采用自动焊机或人工焊接的方式,将相邻分段焊接连通,形成整体船体。

6. 最终装配。

在分段装配的基础上,再进行甲板、舱室等上层结构的安装,完成整体船体的最终装配。

船舶分段物流工艺管理模型

第48卷㊀第2期2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀船海工程SHIP&OCEANENGINEERING㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Vol.48㊀No.2Apr.2019㊀㊀㊀DOI:10.3963/j.issn.1671 ̄7953.2019.02.030船舶分段物流工艺管理模型甘伯惠ꎬ黄咏文ꎬ刘雨田(上海外高桥造船有限公司ꎬ上海200137)摘㊀要:为优化生产流程ꎬ实现船舶制造分段在时间上有序㊁空间上分道合理ꎬ分析船舶分段的固有属性ꎬ构建分段工艺特征数据库ꎬ在Tribon中抽取分段几何特征ꎬ根据分段堆场现有的信息梳理各个堆场在工艺上的作用和流程上的关系ꎬ建立分段生产的标准工艺流程ꎬ构建形成船舶分段物流工艺的管理模型ꎮ关键词:船舶分段ꎻ物流管理ꎻ工艺流程中图分类号:U673.2㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀文章编号:1671 ̄7953(2019)02 ̄0113 ̄05收稿日期:2019-01-08修回日期:2019-03-18第一作者:甘伯惠(1992 )ꎬ男ꎬ学士ꎬ助理工程师研究方向:工法设计㊀㊀船厂是典型的离散制造企业ꎬ从钢板预处理㊁零件切割与加工㊁组立㊁涂装㊁总组㊁搭载㊁码头舾装㊁系泊试验ꎬ以及试航等全工艺流程ꎬ都贯穿着生产物流活动ꎮ利用物联网技术ꎬ船厂可以在生产过程中实时监控物料流向以及生产进度ꎬ发现各类物资配送的制约瓶颈ꎬ促进对物流的精细化管理与控制ꎮ日韩等国已经在智能制造领域开展了大量前期研究ꎬ并提出建设智能船厂的目标[1]ꎬ一个主要突破口就是生产物流环节ꎬ而其中以分段为中间产品的分段物流是最核心的因素ꎮ我国在2015年已提出加快开展智能制造的研究ꎬ在此背景下ꎬ参考广州文冲船厂建立的GWS船舶分段物流仿真系统[2]ꎬ将数据化的内容作为分段物流信息管理系统的输入ꎬ建立分段物流管理系统ꎬ思路见图1ꎮ图1㊀物流管理系统方案构建思路1㊀分段工艺特征分析对现场实地调研ꎬSWS现有堆场容纳分段的能力为500只ꎬ但实际堆放量为700~800只ꎮ超负荷的堆放是导致现场分段物流不畅的直接原因ꎮ分段物流效率低㊁无效搬运次数多ꎮ以典型超大型油船㊁散货船㊁集装箱船为例ꎬ分别列出工艺清单ꎬ按照区域对各分段进行划分ꎬ再分别梳理工艺流程ꎬ见表1ꎮ2㊀分段几何特征的抽取分段的包络线对分段物流工艺是一个重要的影响因素ꎬ也是众多特征中最不易于获得的特征[3]ꎮ通常ꎬ想要获取到分段的几何特征需要设计人员手动地㊁机械地在Tribon中对每个分段模型进行截图ꎬ并且需对Tribon模型进行消隐操作才能获取包络线ꎬ这样必然带来很多工作量ꎮ因此ꎬ在Tribon环境下开发包络线生成的工具ꎬ工具由两部分组成ꎬ①拾取模型的包络顶点坐标(用Py ̄thon语言编写)ꎻ②分通过坐标生成包络线图片文件(用C#语言编写)ꎮ2.1㊀利用Python程序获取包络线坐标在Tribon环境下打开分段模型ꎬ调整模型在堆场中实际的视图角度ꎬ拾取包络线顶点坐标ꎮ以图2某船某分段模型为例ꎬ调取分段模型ꎬ调整图3视图角度ꎮ使用Tribon自带的Vitesse工具调用编写的Python程序ꎬ通过生成图5所示的.txt文本文件ꎬ读取记录了包络线的坐标ꎮ至此ꎬ完成了获得分段包络线的第一步ꎬ接下来就是生成更直观的包络线图片以便存储在分段特征数据库中ꎮ311表1㊀分段工艺流程汇总情况船型区域分段总数分段数量工艺流程某超大型油船机舱㊁艉部㊁货舱双层底917B阶段预舾装ң涂装ң翻身64B阶段预舾装ң涂装20单独吊装㊀货舱舷侧㊁货舱甲板㊁纵横舱壁㊁上层建筑㊁机舱棚㊁艏部16552B阶段预舾装ң涂装80B阶段预舾装ң涂装ң翻身10涂装4B阶段预舾装ң涂装ң预总组ң翻身19单独吊装某典型散货船㊀机舱㊁机舱棚㊁货舱㊁艏部㊁艉部㊁上层建筑20553B阶段预舾装ң涂装ң翻身ңP阶段舾装ң翻身66B阶段预舾装ң涂装ң翻身ңP阶段舾装38B阶段预舾装ң涂装ңP阶段舾装ң翻身5翻身ңB阶段预舾装ң涂装ң翻身ңP阶段舾装4涂装ң翻身ңP阶段舾装ң翻身4涂装ң翻身ңP阶段舾装35单独吊装某超大型集装箱船机舱㊁艉部㊁艉货舱㊁货舱双层底14990B阶段预舾装ң涂装ңP阶段舾装43B阶段预舾装ң涂装ң翻身ңP阶段舾装6B阶段预舾装ң涂装3B阶段预舾装ң涂装ң翻身2B阶段预舾装ң涂装ңP阶段舾装ң翻身5单独吊装货舱舷侧㊁横舱壁㊁舱口围区域15420B阶段预舾装ң涂装ң翻身ңP阶段舾装27B阶段预舾装ң涂装8B阶段预舾装ң涂装ң翻身2B阶段预舾装ң涂装ң翻身ңP阶段舾装ң翻身65B阶段预舾装ң涂装ңP阶段舾装ң翻身32单独吊装图2㊀某分段模型图3㊀某分段实际摆放视角图4㊀Tribon中调用Vitesse工具图5㊀存储包络线顶点坐标的.txt文件4112.2㊀利用C#程序批量生成包络图形利用C#编写的程序是以包络线坐标拾取工具的输出作为输入条件ꎬ批量地输出所有所选分段的包络线图片ꎮ该操作十分便捷㊁简单ꎮ用户只需要准备好坐标文件ꎮ点击图6界面上的 打开坐标文件 按钮ꎬ弹出Windows打开文件对话框ꎬ全选想要打开的左边文件ꎬ运行 打开 即可显示要打开的所有文件的路径ꎮ最终软件会自动在指定文件夹下为每一个坐标文件生成一个同名的.bmp文件ꎮ图6㊀分段包络线批量生成工具图7所示的包络图能很直观地呈现分段的包络形状ꎬ可以由此通过算法ꎬ给该分段提供合理的堆放位置ꎮ图7㊀生成分段包络线2.3㊀包络线获取工具的后续开发所开发的工具在操作上实现了极大简化ꎬ并且提高了工作效率ꎮ但是在获取包络线顶点坐标时ꎬ仍然需要设计人员将每个分段的模型调取一遍ꎮ如果是要统计所有已经建造过的船舶分段包络形状ꎬ工作量还是非常大的ꎮ因此ꎬ在后续的开发中ꎬ可以预先设置分段类型的运输基面ꎬ在Tri ̄bon中能通过调取模型ꎬ并默认调整到合理视图ꎬ自动生成一个包络坐标文件ꎬ最后由专人统一批量生成图片存入数据库中ꎬ这种方案会更合理ꎮ3㊀堆场工艺特征数据库通过现场调研ꎬ梳理各堆场分段堆放类型㊁偏好㊁数量㊁进出途径㊁使用部门等信息ꎬ分析各个分段堆场的特征ꎬ总结分段物流工艺流程现状ꎬ掌握分段从脱胎到总组完成之间分段物流的全过程ꎮ见表2㊁3ꎮ表2㊀堆场名称及场地类型信息汇总表堆场名称堆场类型涂装平台10ˑ12三面通行矩形堆场6#㊁7#平台10ˑ13三面通行矩形堆场9#平台9A堆场22ˑ3三面通行矩形堆场9#平台9B堆场15ˑ3L形两面通行矩形堆场0号平台P1片区单孔型堆场道路队列式/堆栈式堆场4㊀基于物联网的分段物流管理系统4.1㊀分段物流管理系统构架分段移动及场地看板管理业务流程见图8ꎮ4.2㊀分段物流管理系统功能描述1)车辆定位ꎮ采用国产北斗定位设备ꎬ对每辆平板车进行实时位置跟踪ꎬ定位精度要求控制在误差不超过3mꎮ车子的位置和相关操作信息通过无线网络实时传输给调度中心ꎮ2)车辆管理系统ꎮ基于安卓平台的移动终端ꎬ基本功能包含运输指令接收ꎬ运输指令路线导航ꎬ运输指令执行反馈ꎬ车载通讯模块ꎬ用户设置等模块ꎮ见图9㊁图10ꎮ运输指令管理模块是车辆管理系统的核心模块ꎬ其基本功能是实现平板车和调度中心之间的运输指令协同管理功能ꎮ3)分段物流实时监控ꎮ分段物流实时监控模块主要是满足调度中心对分段物流实时监控和管理的要求ꎬ同时可以提供各级管理者分段场地实时看板的查看功能[4 ̄6]ꎮ分段物流实时监控提供对分段位置㊁平板车位置㊁场地堆放状态的实时监控功能ꎬ同时对于当日所确认的运输指令清单进行执行情况汇总统计ꎮ分段物流实时监控模块需要对分段物流的整体情况进行实时监控ꎬ所监控信息包含整体的分段堆场占用情况㊁分段当前位置㊁平板车当前位置和运行的运输指令等ꎮ511表3㊀各堆场梳理情况堆场名称堆放面积/m2使用部门堆场用途进出途径堆放分段类型上道生产场地下道工序理论堆放数量5#23925㊀组立部㊁涂装部㊀分段的打磨㊁结构完整性施工和预舾装㊀经五路㊁纬三路两面输入输出㊀槽型㊁801和机舱区域㊀0#㊁8#和曲面中心㊀涂装或周转场地30只(含通道)6#24300㊀组立部㊁涂装部㊀分段的结构完整性施工和油漆修补㊀纬一东路㊁纬三路和东侧通道三面输入输出㊀双层底㊁舱口围㊁隔舱和船艏㊀0#㊁8#㊁10#和曲面中心㊀涂装或周转场地60~68只(含通道)7#32940㊀组立部㊁涂装部分段的结构完整性施工和油漆修补㊀经七路㊁纬一东路㊁纬三路和西侧通道四面输入输出任意类型8#和涂装车间㊀涂装或搭载93~101只(含通道)9#31500组立部㊀分段临时堆放㊀经五路㊁经七路和纬四东路三面输入输出㊀双层底和机舱区域㊀0#㊁8#㊁10#和曲面中心㊀涂装或周转场地62只(含通道)9B21000组立部㊀分段临时堆放㊀经七路㊁纬四东路两面输入输出㊀16m以下的分段曲面中心㊀涂装或周转场地48~65只涂装广场25480涂装部㊀油漆施工和待进涂临时堆放㊀纬五路㊁纬七路和西侧通道三面输入输出所有分段油漆车间㊀搭载或周转场地74~83只图8㊀分段移动及场地看板管理业务流程611图9㊀运输指令实时跟踪信息反馈图10㊀运输指令详细信息情况参考文献[1]岳卫宏.现代造船模式下的造船企业生产物流管理研究[D].武汉:武汉理工大学ꎬ2011.[2]金涛.建立GWS公司船舶分段物流仿真系统的研究[D].广州:华南理工大学ꎬ2009.[3]王津剑ꎬ杜吉旺ꎬ范秀敏ꎬ等.复杂形状船舶分段建造空间调度优化算法[J].计算机集成制造系统ꎬ2015ꎬ21(11):2945 ̄2954.[4]曹大鹏.基于JIT船舶分段建造调度问题研究[J].科学技术与工程ꎬ2010(19):4876 ̄4881.[5]张培尧ꎬ孟梅ꎬ刘畅.船厂生产物流信息化评估体系架构设计:2016年中国造船工程学会MIS/S&A学术交流会议论文集[C].大连:中国造船工程学会ꎬ2016.[6]王晓辉.造船厂物流管理系统研究[D].上海:复旦大ꎬ2018.TheBlockLogisticsProcessManagementModelofShipbuildingGANBo ̄huiꎬHUANGYong ̄wenꎬLIUYu ̄tian(ShanghaiWaigaoqiaoShipbuildingCo.ꎬLtd.ꎬShanghai200137ꎬChina)Abstract:Inordertooptimizetheshipbuildingprocessꎬrealizetheproductionorderlyintimeandspaceꎬtheinherentat ̄tributesofthesub ̄sectionofshipwereinvestigatedꎬandtheblockdatabaseoftechnologycharacteristicswasestablished.Byex ̄tractingblock sgeometriccharacteristicsinTribonꎬthetechnologicalfunctionofeachstorageyardandtherelationshipintheprocessweresortedoutꎬaccordingtotheexistinginformationofthesub ̄sectionstorageyard.Astandardprocessflowofblockpro ̄ductionwassetupꎬandtheblocklogisticsprocessmanagementmodelwasestablished.Keywords:shipblockꎻlogisticsmanagementꎻtechnologicalprocess(上接第112页)OnTypeSelectionofExhaustGasCleaningandDesulfurizationSystemfor400000tOreCarrierZHOUJiong(ShanghaiWaigaoqiaoShipbuildingCo.ꎬLtd.ꎬShanghai200137ꎬChina)Abstract:Basedonthenavigationcharacteristicsoflargeocean ̄goingvesselsꎬtheexhaustgascleaninganddesulfurizationsystemwasdesignedforthe400000tonorecarrier.Theworkingprinciplesꎬfitnessandeconomyofthedesulfurizationsystemwereanalyzed.Itwasshownthatforlargeocean ̄goingvesselsoperationintheSOxemissioncontrolledarea(ECA)inashortperiodoftimeꎬtheopenloopsystemisaneconomicalandeffectivechoice.Keywords:largeocean ̄goingvesselsꎻemissioncontrolledareaꎻexhaustgascleaningꎻopenloopdesulfurizationsystem711。

船舶分段车间组装流程

船舶分段车间组装流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classicarticles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!船舶分段车间组装流程1. 材料准备确认材料清单,确保材料齐全、合格。

船舶零部件分道物流管控技术

摘要:对船舶零部件分道物流管控技术进行分析,指出船体结构零部件传统管理模式和分道管理模式的优缺点和

变革点,总结出一套符合船舶行业零部件分道生产要求的规则和方法。结合已有的钢板喷印设备,形成船舶零部

件分道物流管控方案,并研发出一套相对完整的船舶零部件分道物流数字化管控平台。实际应用结果表明,该平

台能达到通畅先行物流过程、减少缺料发生、降低无效翻拣和提高场地利用率的效果。

(Jiangnan Research Institute, Jiangnan Shipyard Co., Ltd., Shanghai 201913, China)

Abstract: The analysis of lane separation logistics control technologies for ship parts compares the advantages and disadvantages of the traditional management and the lane separation management, and proposes a set of rules and methods that meets the lane separation production requirements of ship parts. Then the lane separation logistics control scheme for ship parts is established based on the existing steel plate spray printing equipment, and a holistic digital management control platform for the lane separation logistics is developed. Its application shows that the platform can expedite the logistics process, reduce the occurrence of lack material and invalid picking, and raise the utility efficiency of the site. Key words: lane separation of parts; lane separation rule; logistics control

浅谈船舶分段建造的生产计划管理

浅谈船舶分段建造的生产计划管理发表时间:2020-12-30T06:45:54.939Z 来源:《中国科技人才》2020年第24期作者:刘玉恒[导读] 生产计划管理作为分段设计、采购和建造等活动的纽带,已成为企业日常经营活动中的重要环节。

在整个企业经营生产过程中,生产计划以满足业主需求、保证合理化库存、成本效益领先为目标。

但随着信息技术的飞速发展和市场竞争的加剧,技术上的差异越来越小。

刘玉恒启东中远海运海洋工程有限公司江苏南通 226200摘要:生产计划管理作为分段设计、采购和建造等活动的纽带,已成为企业日常经营活动中的重要环节。

在整个企业经营生产过程中,生产计划以满足业主需求、保证合理化库存、成本效益领先为目标。

但随着信息技术的飞速发展和市场竞争的加剧,技术上的差异越来越小。

这种情况下,企业纷纷通过加强前期生产策划和后期计划执行过程中的管理和控制,有效地利用人力、物力、场地等资源,协调各项生产活动,提高了造船效率,缩短了建造周期,降低了生产成本从而取得最佳的经济效益。

关键词:船舶;分段建造;生产计划管理1生产计划管理含义生产计划管理从阶段上可以分为生产策划和计划管理。

1)生产策划是前期更加广义上的计划管理,是根据自身能力和所处的外在环境,制定出在未来时间内要完成的任务以及相应的方法途径,更侧重于前期整体性的准备和研究,先有公司经营的意向和订单,基于自身产能情况,同时结合在手船舶工程物量情况,明确总体方向,为公司经营接单提供数据参考,为生产部门组织生产提供后续方向和数据支撑。

2)计划管理是后期更加狭义上的计划管理,是如何在未来时间内完成任务的过程中,将行动方向、方式安排表述出来,一般情况下,是以表格或者指标的形式表达,也是基于前期的生产策划,用计划来组织和协调各项生产、技术、物资活动,从而保证分段建造目标的实现,也就是通过计划工作指导一定时期内的生产活动,使船舶分段建造的全部环节人、机、料、法、环都纳入到计划管理的统筹范围内,以便更加高效的完成各项生产任务,满足各类生产管理指标。

吨船舶分段制造工艺设计

34000DWT船舶分段的制造工艺The Segmented manufacturing process of a 34000DWTBulk Cargo Carrier摘要在当今世界上,造船业竞争越来越激烈,造船业的发展也越来越迅速。

各种船舶也应运而生,散货船便是其中之一。

散货船是散装货船简称,是专门用来运输不加包扎的货物,如煤炭、矿石、木材、牲畜、谷物等。

因为散货船在运送货物上相对于其他渠道而言有运量大,运费低的优势,所以很多厂商在选择运输方式时,选择了用散货船运输。

这便成了散货船需求量大的原因。

而造船业是一个工程繁琐,劳动力付出大,建造周期长的产业。

如何才能在现有的有限的设备和有限的劳动力的情况下,更好的去适应时代的发展要求?本毕业设计,主要就是从船舶分段的制造工艺方面来介绍船舶制造企业在现阶段,如何做到降本增效,提高产品质量,适应现阶段的发展要求,使之更好的生存下去。

关键词:船舶制造工艺;降本增效;分段;建造周期引言由于经济危机的影响,虽然经济已经慢慢的复苏了,可是航运业仍然处于低谷,没有复苏的起色。

航运业的不景气给造船业带来了巨大的影响。

由于订单量不断减少,部分企业甚至已经接不到订单。

这使船舶制造企业面临了巨大的考验。

而在这时,船东不仅没有放宽对船舶的要求,反而对船舶质量的要求更加苛刻,使得部分小型企业已经面临倒闭的风险。

在此时,船厂想要继续生存下去,只有想方设法提高产品质量,同时还要努力做到降低成本,从而在度过这一艰难时期。

船舶分段在制造过程中,只有严格控制生产工艺,才能在提高质量的同时做到降本增效。

1船舶分段的划分现代船厂建造船舶时大多采用分段制造、船台合拢的方法。

即根据船体结构的情况和船厂生产工艺、起重设备能力等条件,将船体划分为若干分段,分别制造,最后在船台上依次合拢成完整的船体。

一艘大、中型船舶的船体,往往被分成几十个到近百个分段,因此分段制造的工作量在船体建造过程中占有很大的比例。

船体分段划分图设计规范

船体分段划分图设计规范前言11范围本规范规定了船体分段划分的设计依据、设计准则、设计内容和设计方法。

本规范适用于大型油轮、散货轮、FPSO等民用船舶船体分段划分图设计,其它船舶也可参照使用。

22设计依据分段划分的基础:以船体初步设计阶段的初定船体分段的划分为基础,在详细设计以前完成和确定。

33设计准则3.1结构特点与强度3.1.1环形接缝应尽可能避免布置在船体总强度或局部强度的受力位置,如船舯、船梁剖面突变处,以及每一肋骨间距的中点。

3.1.2 结构应力集中的区域,如甲板大开口(货舱口)的角隅、上层建筑的末端、主机基座纵桁末端、双层底向单底结构过渡的部位(与分段接缝距离应超过一档肋距或纵桁间距)、机舱海水箱,应避免布置分段接缝(参见图A.1)。

3.1.3对纵骨架式的船体,应尽可能减少横向分段接缝的数目;为保持一定的长度,必要时可将分段作纵向划分。

对横骨架式的船体,一般尽可能减少纵向划分,以保持结构的连续性。

3.1.4 对同类型结构,如横向封闭型结构(如边水舱、双层底)、甲板或舷侧的平面板架结构等,应尽可能采用同一的划分方法(参见图B.2、图C.4)。

3.1.5 分段接缝应尽可能选择在结构原有板缝或节点零件(如肘板)的连接部位。

尽量采用优化设计使分段的长度与结构强度要求的分布区域相匹配,达到减少钢板拼缝的目的。

3.1.6分段应具有足够的刚性,使不致因焊接、火工校正及翻身吊运而引起较大的变形。

3.2工艺和施工条件3.2.1 货舱区平行舯体部分,要充分利用平直分段流水线,满足平直分段流水线的生产工艺要求,并保证平直分段的重量和尺寸在平直分段流水线的生产能力范围之内(尺寸在20米×20米以内,高度在5米以内,少量分段高度可在7米以内);上下边水舱分段主要考虑尺寸和形状,同时也要考虑加强和翻身吊运的方便性,要满足曲面生产中心的生产能力(尺寸在20米×20米以内,少量分段可超长,高度在12米以内);艏、艉分段以结构合理性划分。

船体分段制作工艺流程

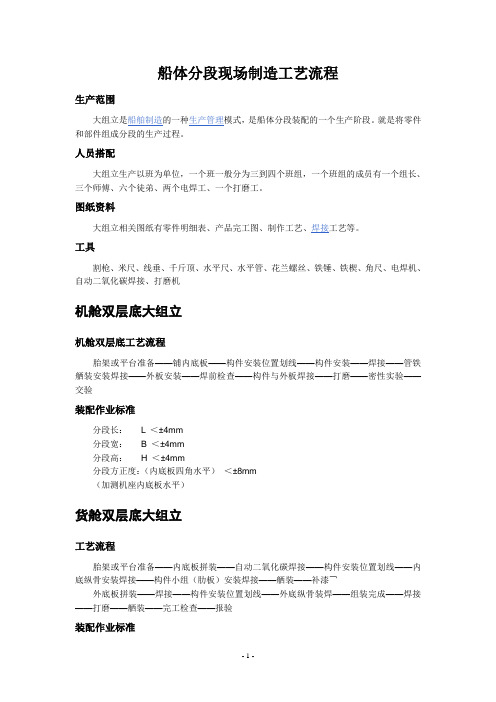

船体分段现场制造工艺流程生产范围大组立是船舶制造的一种生产管理模式,是船体分段装配的一个生产阶段。

就是将零件和部件组成分段的生产过程。

人员搭配大组立生产以班为单位,一个班一般分为三到四个班组,一个班组的成员有一个组长、三个师傅、六个徒弟、两个电焊工、一个打磨工。

图纸资料大组立相关图纸有零件明细表、产品完工图、制作工艺、焊接工艺等。

工具割枪、米尺、线垂、千斤顶、水平尺、水平管、花兰螺丝、铁锤、铁楔、角尺、电焊机、自动二氧化碳焊接、打磨机机舱双层底大组立机舱双层底工艺流程胎架或平台准备——铺内底板——构件安装位置划线——构件安装——焊接——管铁舾装安装焊接——外板安装——焊前检查——构件与外板焊接——打磨——密性实验——交验装配作业标准分段长:L <±4mm分段宽: B <±4mm分段高:H <±4mm分段方正度:(内底板四角水平)<±8mm(加测机座内底板水平)货舱双层底大组立工艺流程胎架或平台准备——内底板拼装——自动二氧化碳焊接——构件安装位置划线——内底纵骨安装焊接——构件小组(肋板)安装焊接——舾装——补漆¬外底板拼装——焊接——构件安装位置划线——外底纵骨装焊——组装完成——焊接——打磨——舾装——完工检查——报验装配作业标准分段宽:B <±4mm分段高:H <±3mm分段方正度:<4mm (内、外底板对角线差值)分段扭曲度:<±8mm (内底板四角水平)纵骨端平面度:<±4mm内、外底板中心线偏差<±3mm内、外底板肋位线偏差<±3mm货舱顶边水舱大组立货舱顶边水舱分段工艺流程胎架或平台准备——斜板拼装——焊接——构件安装位置划线——斜板纵骨安装焊接——构件(肋板)安装焊接——舾装——补漆¬甲板拼装——焊接——纵骨装焊——组装完成——焊接——打磨——舾装——完工检查——报验装配作业标准分段长: L <±4mm分段宽: B <±4mm分段高: H <±4mm分段方正度:(测上甲板)<4mm分段扭曲度:(上甲班)<±8mm纵骨端平面:<±4mm货舱舭部大组立工艺流程胎架或平台准备——斜底板拼装——焊接——构件安装位置划线——斜底纵骨安装焊接——构件小组(肋板)安装焊接——舾装——补漆¬外底板拼装——焊接——构件安装位置划线——外底纵骨装焊——组装完成——焊接——打磨——舾装——完工检查——报验装配作业标准分段长: L <±4mm分段宽: B <±4mm内底高: H1±3mm舭部尖顶高:H2±4mm分段方正度:(测斜板)<4mm分段扭曲度:(测斜板)<±8mm舷侧分段大组立舷侧分段工艺流程胎架或平台准备——铺舷侧板——安装肋板框和斜边舱顶板——安装肋骨——焊接——焊后整形——打磨——自检——报验装配作业标准分段长:L <±4mm分段宽: B <±4mm分段高:H <±4mm分段方正度:(舷侧板)<4mm纵骨端平面:<±4mm尾部分段大组立工艺流程胎架制作——尾轴管前铸钢件定位——肋板安装——尾轴管定位——尾尖舱壁板定位——焊前检查——构件焊接——尾轴管与铸钢件预热焊接——尾轴管密性——舾装——外板安装——焊接——打磨——报验装配作业标准前后尾轴管偏心<3mm (施工中焊接变形进行监控)后尾轴毂后端至前尾轴毂前端总长L其余量为:+30~+40,余量前后端各占一半。

简析船舶管系分段预装与船体分段建造工艺

简析船舶管系分段预装与船体分段建造工艺摘要在船舶建造中,工程最大的是船体建造,其次是船舶管系的制造和安装。

据统计,管系的加工与安装所消耗的工时,约占整个造船工程的12%—15%。

以往,设计部门从事管系的原理图的设计,仅提供管系的大致走向。

而管系的确切走向,管系的制造与安装,则是生产部门在船体合拢,设备定位后进行。

随着造船技术的发展,先进方法纷纷出现,管系的分段预装法应用很广泛。

分段预装法对船体各分段的的精度要求明显提高,当精度超出控制范围就与管系的安装产生了矛盾。

关键词:分段建造;分段预装;精度控制AbstractI n ship construction, the project is the largest ship construction, followed by the Department of Shipping of the manufacture and installation. According to statistics, the installation of the processing and the amount of working hours, about the shipbuilding works of 12% - 15%. The past, the department engaged in the design of the schematic design, only the general direction of the department. Possession of the exact direction of the Department of the manufacture and installation, while the production sector in Hull City closure, after positioning equipment. With the development of shipbuilding technology, advanced methods have appeared, the management of the sub-pre-installed a wide range of applications. Sub pre-installed on the hull of the sub markedly improved the accuracy and precision beyond the control of the installation and management of the contradictions produced。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船舶分段制造模式与分段车间物流分配流程

摘要:作为工业制造企业,中国航运业的发展是以经济发展为前提。

航运业可以带动其他相关产业,是国内重要的技术示范企业。

近年来,宏观经济和进出口贸易的持续增长为中国航运业提供了广阔的发展空间,中国造船技术也在持续改进,造船能力得到大幅提升。

在世界造船市场,我国的造船业已经占有一席之地,其主要原因是我国设计和建造的船舶使用年限长,更具经济价值。

本文主要分析船舶分段制造模式与分段车间物流分配流程。

关键词:船舶;分段车间;物流优化

引言

近几年造船需求量持续增长,为达到生产及运送精细化管理要求,船舶制造业实施分段生产,达到标准化的生产要求。

船舶分块生产会涉及到物流运输管理工作,为此造船企业必须建立相应的管理制度,有必要加强船舶区块生产物流管理系统的开发和应用。

1、船体分段建造详细介绍

船体分段包含船体壳的部分构造,由船体的构成部分构成,其中要充分考虑管路、电气和铁舾件的安装。

在所有构件生产制造完成后,采用先进的国际性造船业技术喷涂,完成了船里壳舾涂一体化其是将船的主要中间商品进行分段执行的方式完成保证了船体的平行面执行,其大大缩短了船厂船台的运转周期,提升了生产率。

船体分段与船厂的生产工艺流程和技术水平相关,与此同时还要充分考虑加工厂的物质生活起重设备能力、港口等。

依据船体部分的区划,船体可分成主甲板、底端和舷梯,里建分段等等;依据类别的不同,船体分段分成平面图、斜面和立体式分段。

其中平面图部分相对简易。

为了更好地提高生产率,分段厂创建了平面图分段装配链;斜面分段则较为复杂,一般必须在胎架上

进行创建。

分段翻盘方式一般用以保证在侧卧情况下开展电弧焊接的实际操作,进而提升电焊焊接和装配的产质量和效率。

造船业系统具体包含船体结构线,从工程施工设计方案到船体的最后处理,包含船体施工放样、倒料、生产加工、装配、平面图、生产流水线、零部件电焊焊接装配以及大横断面装配等。

其是一个错综复杂的分段和电焊焊接过程,作为生产制造制定的部分,必须充分了解各分段的规格型号和规格,并得到各部件的具体样子,再融合船体数据库系统开展施工放样和号料。

可从设计方案工作上得到零件规格,以实现各种各样厚钢板材质的开料激光切割,并进行厚钢板生产加工。

进行开料生产加工后,就可以在平面图中装配和电焊焊接原素,并进行装配阶段。

在规模性装配阶段,必须在平面图架上开展细致装配,以完成壳舾涂一体化的全部部件的安装。

2、船舶分段建造过程分析

船舶分段建造环节,船舶设计涉及到分组结构,这些结构对于船舶建造至关重要。

充分利用层式结构的优势,不仅保证了船舶的平稳运行,而且可以延长船舶的使用寿命。

分片制造工艺是将钢材预处理、零件加工、零件装配焊接等工序作为中间环节而进行制造的手段。

切片加工、组装准备、中央组装准备、总组装准备这4种方法,都可以在分段建造中完成,现场完成组装作业。

完成这些程序后,车间将被分成几个部分,然后进入涂装中心进行涂装操作。

船舶分段生产模式,由于分段组装和焊接制造要按照规定流程进行,无法进行精简,因此需要在前道工序中完成采购零件以满足分段制造需求,并且船舶生产车间所需零件较多,可根据订单需求合理采购零件。

流水线生产:造船生产工作实施过程中,针对部分体积较小、可快速拆卸的结构件,可以应用流水线进行生产;生产过程不会移动,只进行材料移动。

这种生产形式包括船钢切割、零件组装、零件分段组装等。

节拍式生产:节拍式生产描述了在相邻两个结构件之间加工所耗费的时间。

船舶建造处于中后期,因船体重量

及体积逐渐变大,给船舶建造后期工作造成了一定影响。

材料在进行流水线制造过程中,材料移动制造也就是按照顺序进行装配的加工方法,称为“机械移动”或“节奏”生产。

节拍式生产更适用于船舶制造中大型零件的加工和拼装作业。

3、船舶分段车间物流体系

3.1船舶分段建造的物流管理

按船舶分段的造船物流主要包括混凝土施工过程中原材料、设备等材料的流动。

分段造船具有严格的准时性要求、海量信息、复杂的物流流通途径、高速物流等诸多特点。

因此,有必要制定科学高效的物流管理计划,确保各种材料在造船过程中有序流通。

后勤管理包括所有后勤业务,例如优化分配需求计划、排序计划和调度计划、装货、卸货、运输和排序以及其他物流作业。

科室船舶物流管理可从以下两个方面启动:1)物流计划层次。

物流计划的核心内容是分配零部件,即安排相应数量的运输车辆,并根据确定的船舶段数和车站类型设计合理的运输路线。

由于零部件的分配直接关系到船舶块的效率,因此它们的规划包含在更实际的物流规划层中。

当发生具有指定分发方案的紧急情况时,应及时纠正。

分配计划编制完毕后,按照船舶段的详细计划和中间体的需求进行运输作业,将船舶各段的任务分配到相应的车站,并对段的设计进行规范,以确保各种资源在航线上的均衡分配。

2)物流规划层。

根据公司的发展战略、主管的指示或销售订单等。

并充分考虑车间、人员、设备等因素,预测了近期相关行业和产品组合的数量,根据工厂布局、现有数据、技术要求等诸多方面的信息,对造船所需设备进行动态、连续的分段管理。

3.2监测造船生产过程的主要方式是监测中型产品

一般而言,对船舶生产过程的检查可分为三个主要阶段,即数据收集、预处理和可视化。

结合这三个阶段,在船舶生产过程中,生产信息和数据返回给管理人员,供工作人员作出决定时参考。

目前,我国山区大多数船厂的物流监控仍存在一些问题:1)分类物流数据

的收集主要依靠劳动力。

在这种操作环境中,劳动密集型,许多无法控制的人为因素会导致数据收集错误。

但是,目前的数据收集主要依靠后勤方面的进展。

在数据收集过程中,收集要素不足,缺乏重要的信息收集。

例如,尚未收集生产状况、地点和负责人变动等信息。

2)位置跟踪以分段位进行。

造船厂的腿运输是手动管理的。

只有负责转账支付阶段的工作人员才能完全了解转账信息。

一旦工作人员不在现场,其他工作人员很难跟踪腿部工作。

(3)区段运输业务表示程序缺乏灵活性。

造船厂生产部负责人通常在第二天做物流运输计划。

当项目受到某些因素影响时,面积会发生变化,默认运输说明不能立即响应新分段运输计划。

3.3船舶分段划分

船舶分割时应考虑以下因素:(1)段重量。

这是对船舶进行分类时必须考虑的第一个因素,分类的质量直接影响到随后的运输和提升作业。

因此,船舶的分段重量必须准确无误地预测。

计算节重时,应从以下几个方面入手:船舶结构应充分反映,不存在质量问题;必须对各种设备称重进行统一计算。

(2)船舶段的总体尺寸对船舶段的施工质量具有决定性影响。

如果线束段的整体尺寸不符合要求,刚度必然会大大降低,这在船舶分割过程中应得到高度重视。

如果线束段尺寸不受严格控制,则后续的旋转操作将受到影响。

此外,由于其尺寸和形状太大,吊索在吊装过程中会遇到更大的危险。

在起重机的工作过程中,需要科学地控制截面的总尺寸和旋转高度。

平台货车的运输高度及其他相关数据不得超过车间的上限,以防止车辆进入。

结束语

当前国内造船企业在船舶分段制造阶段普遍存在生产效率低、建造质量不高、人员投入量大等现象,苦、脏、累、险是国内造船企业面临的共同难题。

在生产过程中,设备与人员已成为制约国内船舶工业发展的重要因素。

国外厂商进行技术封锁和价格垄断,使国

内造船企业在进行智能化升级改造时面临重大压力,成本投入大幅提升。

因此,实现船舶分段智能化装备的国产化是从根源上解决上述问题的必要途径。