统计过程控制图的优化设计

基于频域分析的多变量过程控制系统优化设计

基于频域分析的多变量过程控制系统优化设计多变量过程控制系统是指在工业生产和制造过程中,同时控制多个变量以保证产品质量和生产效率的系统。

频域分析是一种分析信号的方法,通过分析信号在频域的特性来揭示系统的性能和问题。

多变量过程控制系统的优化设计可以通过频域分析来实现。

在优化设计过程中,我们可以采用以下步骤:1. 确定控制对象的频率响应特性:首先,需要了解所控制的多变量过程的频率响应特性。

这可以通过实验或模拟来获取。

在频域中,我们可以观察到系统的幅频特性和相频特性,从而了解系统的稳定性和动态响应。

2. 选择合适的控制策略:根据控制对象的频率响应特性,选择合适的控制策略。

频域分析能够提供对系统动态性能的全面了解,从而能够准确选择合适的控制策略。

常见的控制策略包括PID控制器、模糊控制器和模型预测控制器等。

3. 设计控制器参数:通过频域分析可以获得系统的频率特性,进而可以设计出适合系统的控制器参数。

在设计过程中,需要考虑系统的稳定性、快速响应和鲁棒性等指标。

根据频域分析的结果,可以通过调整控制器的增益、积分时间和微分时间等参数来优化控制系统的性能。

4. 实施和验证控制策略:在设计完成后,需要将优化的控制策略实施到实际的多变量过程控制系统中。

通过实施和验证,可以进一步检验控制系统的性能和稳定性,以及实际中是否达到了预期的目标。

频域分析在多变量过程控制系统的优化设计中具有重要的作用,它能够提供全面的、准确的系统性能分析,并帮助我们选择合适的控制策略和参数。

通过频域分析,我们可以更好地理解系统的特性,更有效地设计和优化控制系统,从而提升生产效率和产品质量。

需要注意的是,在进行多变量过程控制系统的优化设计时,还需要考虑系统的实际应用环境和要求。

频域分析只是其中的一种手段,需要结合其他的工具和方法来进行综合分析和设计。

此外,优化设计是一个迭代的过程,需要不断调整和改进,以达到最优的控制效果。

优化设计与工程建设投资控制分析

优化设计与工程建设投资控制分析设计与工程建设投资控制是指在设计与工程投资实施过程中,通过科学的管理方法和手段,对投资进行有效的控制,以保证投资的合理性、可行性和效益性。

设计与工程建设投资控制的优化需要从以下几个方面进行分析与改进:1.预算控制:确保投资预算的合理性和有效性是设计与工程建设投资控制的首要任务。

在项目的前期评估和规划阶段,要进行详细的成本估算和预算编制,并对预算进行严格的监控和控制。

通过合理的预算分配和合理的资源配置,及时发现和解决预算超支和过度投资等问题。

2.过程控制:在设计与工程建设投资实施过程中,要对各个环节进行全面、系统的控制。

建立完善的项目管理体系和流程,对设计与工程建设的每个环节进行规范和标准化管理。

通过制定相关的管理制度和规范,加强对设计与工程建设的进度、质量、安全等方面的控制,确保项目按时、高质量的完成。

3.风险控制:设计与工程建设过程中存在各种风险,如市场风险、技术风险、财务风险等。

优化设计与工程建设投资控制需要对这些风险进行充分的识别、评估和控制。

采取合适的风险管理方法和手段,对风险进行有效的管控,减少可能造成的投资损失。

4.绩效评估:设计与工程建设的绩效评估是对控制效果的检验和优化的重要手段。

通过对设计与工程建设过程的绩效进行评估,及时发现和纠正问题,总结和分享成功经验,不断完善和提高设计与工程建设投资控制的方法和手段。

5.信息化建设:优化设计与工程建设投资控制离不开信息化手段的支持。

建立和完善信息化管理系统,实现对设计与工程建设投资的全程控制和信息共享,提高管理效率和决策水平。

通过数据分析和建模等方法,对设计与工程建设投资进行科学、精细的控制和预测,提高投资决策的准确性和可靠性。

综上所述,优化设计与工程建设投资控制需要从预算控制、过程控制、风险控制、绩效评估和信息化建设等方面进行分析和改进。

只有通过综合运用各种管理手段和技术手段,才能有效控制设计与工程建设投资,保证投资的合理性、可行性和效益性。

焊装质量控制的方法

焊装质量控制的方法在制造业中,质量控制是确保产品或组件质量的关键环节。

对于焊装过程来说,质量控制尤为重要,因为它直接影响到产品的结构强度和外观质量。

本文将探讨焊装质量控制的方法。

一、焊接人员的培训和资格认证焊接人员的技能和经验是影响焊装质量的关键因素。

因此,对焊接人员进行专业的培训和资格认证是至关重要的。

焊接人员不仅需要具备基本的焊接技能,还需要理解焊接原理、材料特性、焊接缺陷和质量控制等方面的知识。

通过定期的培训和资格认证,可以确保焊接人员在操作过程中遵循最佳实践,提高焊装质量。

二、焊接设备的维护和校准焊接设备是执行焊接操作的关键工具,因此,确保设备的良好状态是保证焊装质量的基础。

应定期对焊接设备进行维护和校准,包括检查设备的运行状态、电极的磨损情况、电源的稳定性等。

还应定期对焊接设备进行性能测试,以确保其性能符合生产要求。

三、材料的质量控制材料的质量直接影响到焊装的质量。

因此,对材料进行严格的质量控制是必要的。

应从材料的采购、存储、使用等各个环节进行严格把关,确保材料的质量符合生产要求。

还应定期对材料进行质量检查,包括材料的化学成分、物理性能等。

四、工艺过程的控制焊装过程是一个复杂的工艺流程,任何一个环节的失误都可能导致质量问题的出现。

因此,对工艺过程进行严格的控制是必要的。

应制定详细的工艺流程和操作规程,并在生产过程中严格执行。

还应定期对工艺流程进行检查和优化,以提高生产效率和产品质量。

五、质量检查和验收质量检查和验收是保证焊装质量的最后一道防线。

应制定严格的质量检查和验收标准,并对每一批产品进行抽样检查。

对于关键部件或结构,应进行100%的检查。

还应定期对产品质量进行统计和分析,以便及时发现并解决问题。

六、持续改进持续改进是提高产品质量的重要手段。

通过对生产过程和质量检查结果的分析,可以发现潜在的问题和改进点。

应制定相应的改进计划并付诸实施,以提高产品的质量和生产效率。

焊装质量控制需要从人员、设备、材料、工艺过程、质量检查和持续改进等多个方面进行综合管理和控制。

泡泡水配方优化设计与吹泡过程的统计过程控制

泡泡水配方优化设计与吹泡过程的统计过程控制一、泡泡水的配方优化设计1.确定基础配方泡泡水的基础配方包括水、洗涤剂和甘油。

首先确定这三个成分的比例,通常是5:1:4。

2.添加色素如果需要制作彩色泡泡,可以在基础配方中添加食用色素。

根据需要添加适量的色素,并搅拌均匀。

3.调整黏度为了使泡泡更加稳定,可以添加黏稠剂。

常用的黏稠剂包括羟丙基甲基纤维素和聚山梨酯80等。

根据需要添加适量的黏稠剂,并搅拌均匀。

4.调整PH值PH值会影响泡泡的稳定性和颜色。

一般来说,PH值在7左右比较合适。

如果PH值过高或过低,可以通过添加醋酸或碱性物质进行调整。

5.添加香料如果需要给泡泡水增加香味,可以添加食用香料。

根据需要添加适量的香料,并搅拌均匀。

二、吹泡过程的统计过程控制1.准备工作在开始吹泡之前,先准备好泡泡水和吹泡器具。

为了保证统计的准确性,最好使用同样的泡泡水和吹泡器具进行多次测试。

2.确定吹泡条件在进行吹泡测试时,需要确定吹泡的条件,包括温度、湿度、风速等。

这些条件会影响泡泡的稳定性和大小。

3.记录数据在吹泡过程中,需要记录一些数据,包括吹出的泡泡数量、平均大小、持续时间等。

这些数据可以通过手动记录或使用计算机软件进行自动记录。

4.分析数据通过对数据的分析,可以了解不同条件下吹出的泡泡数量和大小的变化趋势。

根据这些数据可以进一步优化配方和控制吹泡条件。

5.反馈调整根据分析结果,如果发现配方或条件存在问题,需要及时进行反馈调整。

例如增加黏稠剂或调整温度等。

三、总结通过以上步骤,可以实现对泡泡水配方和吹泡过程的优化设计和统计过程控制。

在实际生产中,需要不断地进行调整和优化,并保持良好的质量控制,以确保产品质量稳定可靠。

SPC知识介绍统计过程控制

什么是 SPC?对于质量分析和改进而言,判断产品质量是否受控,统计过程控制(SPC)是一种基于数据分析的相当科学的方法。

SPC知识介绍统计过程控制(Statistical Process Control),简称SPC,是一种借助数理统计方法的过程控制工具。

在企业的质量控制中,可应用SPC对质量数据进行统计、分析从而区分出生产过程中产品质量的正常波动与异常波动,以便对过程的异常及时提出预警,提醒管理人员采取措施消除异常,恢复过程的稳定性,从而提高产品的质量。

在制造过程中,统计过程控制(SPC)是作为数据测量和控制的行业标准而被普遍应用的方法之一。

记件型数值(测量)是在当产品被生产出来的时候就被记录的数据。

这些数据稍后会被绘制在已经做好控制限的图表上。

控制限是由过程能力决定的,相类似的,公差限则是由客户的需求所确定的。

落在控制限范围内部的数据表示每一步操作都是按照预想的方式进行的。

任何在控制限内部的数据波动大部分是由所谓的正常原因导致的—自然波动被认为是正常过程的一部分。

如果数据落在控制限范围之外,则象征某种特殊原因作为波动的主要原因出现在生产过程中,此时则需要对生产中的某环节进行改变来解决问题,并防止缺陷产品的出现。

实时SPC可以让您:◇降低产品差异性&减少废料◇科学的改进生产力状况◇降低成本◇揭示隐藏的过程特性◇及时应对过程变化◇在车间现场进行实时决策如何评价实时SPC解决方案的投资回报要对您的SPC投资回报做评估,首先需要确定您工厂中造成浪费和低效率的主要环节部分。

一般造成浪费的部分包括废料、返工、过度检查、低效数据采集、设备/过程加工能力弱、纸质文档记录以及低效生产线等。

您可以通过以下问题来衡量一个SPC解决方案的好坏:◇您明确知晓您的质量管理成本吗?◇您当前的数据确实用来进行过程改进吗,还是仅仅是字面上的数据而已?◇是否在正确的位置采集了正确的数据?◇决策是否基于那些真实的数据?◇您能够轻易的指出质量问题的原因吗?◇您是否知道该在什么时间对您的设备进行预防性维护?◇您能够准确预测产出结果吗?QFD质量功能展开QFD(Quality Function Deployment)是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法,它体现了以市场为导向,以顾客要求为产品开发唯一依据的指导思想。

spc统计过程控制与管制图

SPC统计过程控制与管制图1. 简介SPC〔Statistic Process Control〕是指通过统计方法对生产过程进行过程控制和管制的一种方法。

SPC通过收集和分析过程中的数据,帮助企业发现和解决问题,并实现过程的稳定和改良。

在SPC中,管制图是一种常用的工具,用于判断过程是否处于统计控制之中。

2. 管制图的根本原理管制图是一种时间序列图,通过将样本数据的均值、极差等统计量绘制在图上,以便直观地了解过程的稳定性。

在管制图中,通常会画出上下控制限以及中心线,用于判断过程是否处于统计控制之中。

管制图有多种类型,常用的包括: - 平均数管制图〔Xbar-R图〕:用于监控过程的平均数和极差 - 均值管制图〔X图〕:用于监控过程的平均数 - 极差管制图〔R图〕:用于监控过程的极差 - 标准差管制图〔S图〕:用于监控过程的标准差 - P图:用于监控过程的不良品率 - C 图:用于监控过程的不良品数3. 构建管制图的步骤构建管制图的步骤如下: 1. 收集数据:根据需要监控的指标,收集足够的样本数据。

2. 计算统计量:根据收集到的数据,计算出相应的统计量,如平均数、极差、标准差等。

3. 绘制管制图:根据统计量,绘制出相应的管制图,包括上下控制限和中心线。

4. 分析管制图:通过分析管制图中的数据点是否超出控制限,判断过程是否处于统计控制之中。

5. 做出改良:如果过程处于统计控制之外,需要分析可能的原因并采取相应的改良措施。

4. 管制图的应用管制图广泛应用于制造业和效劳业中的质量管理过程中。

通过使用管制图,企业可以实现以下目标: - 及时发现生产过程中的异常情况,减少不良品率; - 保持生产过程的稳定性,提高生产效率; - 通过长期监控数据,找出改良生产过程的方向。

5. 管制图的本卷须知在使用管制图时,需要注意以下几点: - 样本数据应该具有一定的随机性,否那么可能会影响对过程稳定性的判断。

- 控制限的选择需要根据实际情况进行调整,不同的管制图有不同的选择方法。

基于平均产品长度的EWMA图性能评价与优化

算 其 平 均运 行 长 度 胜 , 后 通 过 式 ( ) 者 之 间 的 关 系 获 然 1两 得 。计 算 E A 图 的 A L 的方 法 主 要 有 两 种 , 种 是 采 用 WM R 一

d 2e , / = 一m, m+ 1 K, 则 可 认 为 统 计 1 f ≤S +d 2, Z 一 , m,

L一R 刍…

量 z 在 i 刻 处 于 状 态 i 其 中 s 表 示 第 个 区 间 的 中 间 时 (

) , ≤1i ,, 其 中,o 。 z 0 , :1 2 K, Z :

平均 (xoetl i t oi vrg) 比 传 统 采 用 的 休 Epnna We e M v gA e e 图 i d n a

哈 特控 制 图有 着 更 好 的 监控 效 果 。 自从 15 99年 Rbr 提 出 oes t E A图 以来 “ 许 多 专家 和学 者 对 其 进 行 了 理 论 和 实 践 方 WM , 面 的 研究 , 括 Codr’ L cs Scuc 等 。 其 研 究 方 包 r el w 2 ,ua 和 acci 法 一般 都 沿 用 传 统 的 控 制 图 性 能 度 量 手 段 平 均 运 行 长 度

积 分 迭 代 的方 法 ’ , 另一 种 是 运 用 马 尔 可夫 链 的 方 法 , 本 文 采用 马 尔可 夫 链 的 方 法 来计 算 E WMA图 的平 均 运 行 长 度 ,

图来 说 , 于 选 择 的 样 本 容 量 、 样 间 隔 、 样 比 例 等 的 不 由 抽 抽

{ 究 蛳筒 }

基 于 平均产 品长 度 的 E WMA 图性 能 评 价 与优 化

工程设计优化管理办法(试行)

优化设计管理办法(试行)第一章优化设计的原则第一条优化设计的原则是不降低设计标准、不影响使用功能并确保工程质量、合同工期、投资控制的目标。

第二章优化设计的内容第二条路线优化:在工程开工之前,根据设计文件和现场核查情况,对线路走向、纵坡、线位地质、工程结构物规模与数量、土石方数量、软基处理、路基填料及征地拆迁的类别与数量等项目进行统计分析、综合评估,通过线位方案比选,选定更为合理的路线方案。

第三条软土路基:通过现场挖深坑、触探等方法对照设计图进行地质核对,对设计漏探的位置进行补探、核对设计图中软基的深度、宽度、长度。

并根据核对的结果合理调整软基处理的范围及深度,或合理调整工程处理措施等方式的设计变更。

第四条路基防护:通过进一步的地质勘探与分析计算,对通过降缓路埑边坡取消挡护或更改防护类型,既能利用降坡土方填筑路基,又能起到生态防护的作用;挡护合并或增减挡护长度,高度等方式的设计变更。

第五条结构物的平面位置、标高、规模及数量的优化1.涵渠、通道位置与沟槽或既有道路是否吻合;涵渠出入口标高与路面、水渠流水面或水沟是否顺接,上游流水是否顺利兼顾;孔跨能否满足要求;有无沟渠合并或倒虹吸管改圆管涵的可能;立交与排洪或灌溉能否兼顾;有无涵渠合并或取消以及结构型式的改变的必要。

2.核对设计结构物地基承载力,并根据核对的结果,合理调整结构物基底处理方式或基础结构型式。

3.桥墩台位置是否避开道路或沟心,有无必要移位或调整交角角度;孔跨和净高能否满足要求;桩孔开挖方法是否变更;桩底标高是否合理;上部构造设计是否经济。

4.核对隧道的地质围岩级别是否与设计相符,并根据围岩级别的变化,合理调整施工临时支护措施及永久支护厚度等。

第六条采用新技术、新工艺、新设备,达到减少投资、加快速度、保证质量的目的。

第三章优化设计的提出第七条设计优化工作要贯穿工程建设的全过程,在通过实地调研、收集资料、研究论证和评审后。

总承包项目部、驻地办、总监办、设计单位、公司均可提出设计优化方案。

什么是优化设计

第一章什么是优化设计?优化设计优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

过程质量控制方法1

关键词: 过程质量控 制: 统计过程控制: 控制图; 平均 运行长度:平均产品长 度;多元质量控制;自 相关过程;自 动过程调 整

西北工业大学博 士论文

摘要

ABS TRACT

Is oat r e ut i n o ptof n r i prntip v p dcqata cm etn ae e re t ri t o o r iv m e y m o ul d i o n ps y i r t ap i avn d l tho gad l c tl os h h e pln da e qat e nl y qat o r m t d w i a a y g c ui c o n u i no e , p l y y h c p

西北工业大学博士论文

摘要

摘 要

广泛应用国内、 外先进的 质量 技术和质量控制方 对于 法, 企业改进产品 质量、 提高产品竞争力具有重要意义. 如何利用 质量 工程技术, 设计并生产出低成本、

短周期、高质 量、高可靠性 的产 品,由此获得竞争优势,己成为国 内外广大 理论

研究者和实际工作者关注的问题。 现代质量工程的主流 是减小、 抑制和 控制产品 实现过程中的波动。 波动是导致质量问题的根本原因, 如何 减小 和控制产品 实现过程中的 波动, 已 成为当 代质量工 程领域的核心内 本 容。 文从波动理论出 以过程为 发, 基础, 以 实证和仿真为手段,系统地研究了 具有各种不同质量特性的 产品在其实现过 程 中, 减小和控制波动的理论、 方法和实现技术。 本文首先指出当今使用最为 广泛的休哈特 控制图 存在的 一些缺陷, 在常 并 规 的 输出 质量特性服从一元正态分 布情况下, 入平均产品长度 (P ) 引 A L 作为控制 图监 控效 率的度量工具, 对控制图的各 个参数进行灵敏度分析, 此指导各 并由 个 参数的 合理选择,获得常规控制图的 优化设计。 指数加权移动平均 (WM ) E A 图则是一种适用于监控过程小波动的 控制图 方法。 文同样利用 A L 本 P 作为性能 度量的工具, 构造优化的 E M W A图设计 模型。 这种方法是对一般的 E M W A方法的 一种改进, 通过比 较分析说明了 它能更灵 敏 地对过程中出现的较小波动进行监控。 传统的过程质量控制方法都是在假定过 程输出质量特性服从正态分布的前 提下 进行的, 但在实际应用中, 存在大量非正态现象. 本文在对非正态分布过 程 控制方法分析的基础上, 入赋权 引 方差法作为一种分离分 布的 技术来构造不对称 的控制线。 然后利用A L P 作为性能度量的 工具, 分别建立休哈特控 制图 WM 和E A 控制图的 非正态优化设计模型。 多个质量特性的协同控制是保证产品 质量的 一个重要方面。 本文在对几种常 用的 多元质量控制图分析的基础上, 提出了 一种简单的基于多点 报警的多 元控制 图 方法, 这种方法能 够快速地发现多元 质量 过程中出 现的较小的波动。 时, 同 本 文提出了 一种基于 虚拟变量回归技术的 失控信号 诊断方法, 有效解决多元质 能够 量控制图 无法在出 现失 控信号时判断异 常波动来源的问 题。 最后,本文讨论了 对于质量特性存在自 相关现象的 过程, 如何用 残差构造 E A 图分别进行过程均值和方差的监 WM 控. 通过与其它几种过 程监控方法的比 较, 说明这 E A残差图 种 WM 在监控 自 相关过程时具 有良 好的 性能. 然后讨论了 如何 将统计过程控制 (P ) SC 和自 动过程控制 (P ) A C 进行合理的集成, 形成一

中央电大本科《机械CADCAM》历年期末考试单选题题库

中央电大本科《机械CAD/CAM》历年期末考试单选题题库说明:试卷号:1119课程代码:00711适用专业及学历层次:机械设计制造及自动化;本科考试:形考(纸考、比例30%);终考:(纸考、比例70%)2018年7月试题及答案1.下述CAD/CAM过程的概念中,属于CAD范畴的是(D)。

A.CAPP B.CIMSC.FMS D.几何造型2.利用计算机辅助设计与制造技术,进行产品的设计和制造,可以提高产品质量,缩短产品研制周期。

它又称为(C)。

A. CD/CM B.CAD/COMC.CAD/CAM D.CAD/CM3.在CAD/CAM系统中,(C)是联接CAD、CAM的纽带。

A.CAE B.CAGC.CAPP D.CAQ4.计算机辅助制造应具有的主要特性是(A)。

A.适应性、灵活性、高效率等 B.准确性、耐久性等C.系统性、继承性等 D.知识性、趣味性等5.应用软件可分为(A)等系统。

A.检索型、自动型、交互型、智能型 B.检索型、自动型、交互型、独立型C.检索型、自动型、独立型、智能型 D.检索型、独立型、智能型、交互型6.下面不属于CAD图形输入设备的是(B)。

A.光笔B.激光式打印机C.数字化仪 D.扫描仪7.表面模型提供的信息没有(D)。

A.点表 B.边表C.面表D.体表8.在二维图形的旋转变换中,其旋转中心(D)。

A.只能位于图形边界内 B.只能位于图形边界外C.只能位于坐标原点D.可位于任意点9.在派生式CAPP系统中,利用分类编码进行零件分类成组的主要依据是(B)。

A.零件的材料B.特征矩阵C.典型工艺 D.零件的种类10.确定数控机床坐标轴时,一般应先确定(C)。

A.X轴 B.Y轴C.Z轴 D.A轴11.在质量控制图中,中间的一条细实线CL表示(A)。

A.质量特性值分布的中心位置 B.上控制界限C.下控制界限 D.控制线12.控制图是对(C)进行测定、记录、评估和监督过程是否处于统计控制状态的一种统计方法。

过程控制与自动化系统的优化设计

过程控制与自动化系统的优化设计过程控制与自动化系统的优化设计旨在提高生产过程的效率、可靠性和稳定性。

通过优化系统设计,可以实现对工业过程的快速响应和精确控制,从而降低生产成本、提高产品质量。

本文将从硬件和软件两个方面分别探讨过程控制与自动化系统的优化设计。

一、硬件优化设计在过程控制与自动化系统的硬件设计中,需要考虑以下几个方面。

1. 传感器选择与布置传感器是获取系统反馈信号的重要组成部分,因此正确选择和合理布置传感器对系统的性能至关重要。

在传感器选择方面,应根据实际需要选择合适的类型,比如温度传感器、压力传感器、流量传感器等。

在传感器布置方面,需要考虑传感器位置的合理性,避免干扰源和信号衰减等问题。

2. 控制器选型与配置控制器是过程控制与自动化系统的核心部件,其选型和配置对系统的控制精度和响应速度有着直接影响。

在控制器选型方面,需要评估系统的复杂性和要求,选择适合的控制器类型,比如PID控制器、模糊控制器等。

在配置控制器方面,需要根据实际需要进行参数调整和优化,以实现系统的最佳控制效果。

3. 执行器性能与匹配执行器是控制器输出信号的执行部件,其性能和匹配程度对系统的控制精度和稳定性有着重要影响。

在执行器选择方面,应根据实际需要选择合适的类型,比如阀门执行器、电动机执行器等。

在执行器匹配方面,需要考虑执行器的响应速度、输出力矩等指标,以确保其与控制器的匹配度。

二、软件优化设计在过程控制与自动化系统的软件设计中,需要考虑以下几个方面。

1. 控制算法选择与调优控制算法的选择和调优对系统的控制效果有着决定性影响。

在控制算法选择方面,需要根据系统的特点和控制要求选择合适的算法,比如经典的PID控制算法、模糊控制算法等。

在调优算法方面,则需要根据实际情况进行参数的优化,以提高系统的稳定性和响应速度。

2. 监测与诊断系统设计过程控制与自动化系统中的监测与诊断系统可以实时监测系统状态和故障,从而及时采取相应的措施进行修复和调整。

过程控制系统课程设计

熟悉常用的控制算法、控制 器设计和优化方法。

了解过程控制系统的性能指 标评价方法,能够对所设计 的系统进行性能分析和优化 。

课程设计流程

01 02 03 04 05

确定设计任务和要求,明确设计目标。

进行系统分析和设计,包括被控对象特性分 析、控制算法选择、控制器设计等。

完成系统实现,包括硬件选型、软件编程、 系统调试等。

通过参加科研项目、实践实习等方式,加强实践 能力培养,提高解决实际问题的能力。

谢谢聆听

01

实验注意事项

02

确保数学模型的准确性;

03

合理选择控制器参数;

04

注意仿真实验的边界条件。

实验结果分析与讨论

实验结果展示

通过图表等形式展示实验结果,包括系统响应曲线、误差曲线等 。

结果分析

对实验结果进行分析,包括系统性能评估、控制器性能评估等。

结果讨论

根据实验结果,讨论控制策略的有效性、可行性以及改进方向等 。

过程控制分类

根据控制对象的不同,过程控制可分为温度控制、压力控制、流量控制、液位 控制等;根据控制策略的不同,过程控制可分为开环控制和闭环控制。

过程控制系统组成

A

被控对象

被控对象是过程控制系统中需要调节的工艺参 数,如温度、压力、流量等。

测量变送器

测量变送器用于将被控对象的参数转换为 标准信号,以便控制器进行处理。

针对特定应用场合进行流量控制系统的优化设计,如减少管道阻力、 提高阀门调节性能等,以提高系统的控制精度和稳定性。

06 过程控制系统仿真与实验

MATLAB/Simulink仿真工具介绍

MATLAB概述

MATLAB是一款由MathWorks公司开发的高级编程语言和交互式环境,广泛应用于算 法开发、数据可视化、数据分析以及数值计算等领域。

基于智能算法的工业过程控制系统优化设计

基于智能算法的工业过程控制系统优化设计智能算法在工业过程控制系统优化设计中起着重要作用。

随着科技的不断发展和进步,智能算法被广泛应用于各个领域,工业过程控制系统亦不例外。

本文将介绍智能算法在工业过程控制系统优化设计中的应用,并详细阐述其原理和优势。

一、智能算法在工业过程控制系统中的应用工业过程控制系统是指通过对生产过程中的各个环节进行监测和控制,实现产品质量的稳定和生产效率的提高的系统。

智能算法在工业过程控制系统中的应用,主要体现在以下几个方面:1.1 过程建模与预测:智能算法可以利用历史数据和实时数据对工业过程进行建模和预测。

通过分析数据的规律和变化趋势,可以预测未来的设备状态和生产趋势,从而为生产调度和优化决策提供依据。

1.2 变量优化与控制:智能算法可以优化控制系统中的各个变量,例如温度、压力、流量等。

通过调整这些变量的数值,可以实现产品质量的稳定和生产效率的提高。

1.3 故障诊断与预警:智能算法可以通过监测设备状态和数据异常,实现故障的诊断和预警。

当系统出现异常情况时,智能算法可以及时发出警报并提供相应的解决方案,避免故障的扩大和损失的加剧。

1.4 能耗优化与节能减排:智能算法可以对工业过程中的能耗进行优化和节能减排。

通过分析设备的工作状态和能源的消耗情况,智能算法可以制定合理的能源管理策略,从而实现能源的高效利用和减少对环境的影响。

二、智能算法在工业过程控制系统优化设计中的原理2.1 神经网络算法:神经网络算法是一种模拟人类大脑神经元功能的计算模型。

它通过学习和训练,建立模型的输入和输出之间的映射关系,从而实现对工业过程的优化设计。

2.2 遗传算法:遗传算法模拟了自然界中的遗传和进化机制。

它通过选择、交叉和变异等操作,将优良个体遗传给下一代,逐步寻找最优解。

在工业过程控制系统中,遗传算法可以用于参数优化和控制策略的设计。

2.3 模糊逻辑算法:模糊逻辑算法是一种对于不完全信息和不确定性进行建模和处理的方法。

工业自动化控制系统中的优化设计与实现

工业自动化控制系统中的优化设计与实现现如今,越来越多的企业采用自动化控制系统来提高生产效率和质量,工业自动化成为制造业的主流趋势。

然而,在工业自动化的发展过程中,仍然存在着一些技术和管理瓶颈,如如何降低生产成本、提高生产效率,如何避免生产过程中可能出现的故障等等。

因此,在工业自动化控制系统的优化设计与实现中,需要注意以下几个方面。

一、工业自动化控制系统的优化设计1. 设计思路灵活在工业自动化控制系统的设计过程中,必须灵活思考,探究不同的系统设计方案。

选取最佳的设计方案,达到优化设计的效果。

此外,应充分利用组件化和明确的接口设计,以便将来针对不同工厂的需要,能够快速地进行部署和开发。

2.智能化程度的提升智能化程度的提升是工业自动化控制系统优化设计的主要方向之一。

在当今的工业生产中,人工智能、机器视觉、大数据应用等技术的应用,能够实现生产过程的自主预警和维护,保证生产的安全性和可靠性。

3.网络与通讯方式的改进网络與通讯方式的改进是工业自动化控制系统优化设计中非常重要的一个方面。

随着工业智能化的不断深入,工业自动化控制系统不断与其他系统进行集成。

因此,在网络和通讯方式的设计上应该趋于灵活、智能化、可靠性高。

二、工业自动化控制系统的优化实现1.对数据采集的优化在工业自动化控制系统的优化实现中,对数据采集的优化是最基本的一步。

随着传感器技术的快速发展,对数据采集的操作可以在远程控制下很容易实现。

同时,在数据采集的处理方法上也应考虑到实现效果与大数据挖掘分析,以便更好地解决生产制造中可能出现的问题。

2.实现控制智能化控制设备智能化是实现工业自动化优化中的至关重要的一步。

通过实现相应采集设备的“智能化”前置处理,能够更好地提升控制设备的效率,也能避免因生产线生产比较复杂或生产流程过程中的突发事件而出现问题。

3.考虑设备与工艺的适应性在实现工业自动化控制系统优化过程中,应该考虑设备适应性和工艺适应性。

通过定制化、延时提醒、智能计算等方式,让工业自动化控制系统更好地适应生产线的实际工作形式,达到提高生产效率和质量控制的目的。

工程师的生产工艺和质量控制

工程师的生产工艺和质量控制工程师在各个领域都扮演着重要的角色,他们负责设计、建造和维护各种设施和产品。

在工程师的日常工作中,生产工艺和质量控制是至关重要的方面。

本文将讨论工程师在生产工艺和质量控制方面的作用以及相关技术和工具的运用。

一、生产工艺生产工艺是指将设计或构思转化为实际产品的过程。

在工程师的角色中,他们需要负责确保产品的制造过程有效、高效并符合质量标准。

为了实现这一目标,工程师需要做以下几方面的工作:1.设计评估:工程师在产品设计初期进行评估,以确定产品的可制造性。

他们考虑生产过程中所需的材料、工具和设备,并提出改进建议,以确保产品的制造过程可行。

2.工艺规划:一旦产品设计完成,工程师需要制定详细的工艺规划。

这包括制定流程和方法,选择合适的机器和设备,以及确定所需的人力资源。

工程师还需要考虑生产过程中可能出现的风险,并制定相应的解决方案。

3.流程改进:工程师经常参与产品的生产过程,并寻找改进的机会。

他们通过分析数据、识别瓶颈和消除浪费,来提高生产效率和降低成本。

工程师采用各种工具和技术来实现这一目标,例如流程图、价值流分析和六西格玛等。

二、质量控制质量控制是确保产品在制造过程中满足特定标准和客户需求的关键过程。

工程师在质量控制方面扮演着重要的角色,他们负责设计和实施各种质量控制措施。

以下是工程师在质量控制方面的一些主要职责:1.质量规范:工程师需要制定质量规范,确保产品在生产过程中符合特定标准和规定。

这些规范可以包括尺寸、材料强度、外观要求等。

工程师还需要确保所有生产流程和使用的设备都符合质量标准。

2.测试和检验:为了确保产品的质量,工程师需要设计和执行各种测试和检验程序。

这可以包括原材料的检验、生产过程中的取样和测试,以及最终产品的全面检查。

工程师还需要制定合适的测试计划,并记录和分析测试结果。

3.问题解决:当产品质量出现问题时,工程师需要迅速采取行动来解决。

他们使用质量管理工具和技术,如因果分析和八步问题解决法,来找出问题的根本原因,并采取适当的纠正和预防措施。

工程施工流程优化报告(3篇)

第1篇一、前言随着我国经济的快速发展,基础设施建设日益增多,工程施工项目规模不断扩大,施工流程的优化成为提高工程质量和效率的关键。

本报告针对当前工程施工流程中存在的问题,提出了一系列优化措施,旨在提高施工效率、降低成本、确保工程质量。

二、现状分析1. 施工流程冗长:现有施工流程中,审批、设计、施工、验收等环节相互交叉,导致流程冗长,影响施工进度。

2. 人员配置不合理:施工过程中,人员配置不均,导致部分环节人力不足,影响施工效率。

3. 资源浪费严重:施工过程中,材料、设备等资源浪费现象普遍存在,增加了工程成本。

4. 质量控制不严格:施工过程中,质量控制环节薄弱,导致工程质量问题频发。

三、优化措施1. 简化审批流程:优化审批流程,将审批环节合并,减少审批环节,提高审批效率。

2. 优化设计环节:加强设计阶段的沟通与协作,确保设计方案合理、可行,减少施工过程中的变更。

3. 合理配置人力资源:根据工程需求,合理配置人力资源,确保施工过程中各环节人力充足。

4. 强化资源管理:加强材料、设备等资源的采购、使用、回收管理,减少浪费。

5. 严格质量控制:加强施工过程中的质量控制,严格执行质量标准,确保工程质量。

6. 引入信息化管理:利用信息化手段,实现施工过程实时监控、数据统计分析,提高施工效率。

四、预期效果1. 提高施工效率:通过优化施工流程,预计可缩短施工周期20%以上。

2. 降低工程成本:通过合理配置资源,预计可降低工程成本10%以上。

3. 提升工程质量:通过加强质量控制,确保工程质量达到国家标准。

4. 提高施工管理水平:通过信息化管理,提高施工管理水平,为我国基础设施建设提供有力保障。

五、结论工程施工流程优化是提高工程质量和效率的关键。

通过简化审批流程、优化设计环节、合理配置人力资源、强化资源管理、严格质量控制、引入信息化管理等一系列措施,有望实现工程施工流程的优化,提高施工效率、降低成本、确保工程质量。

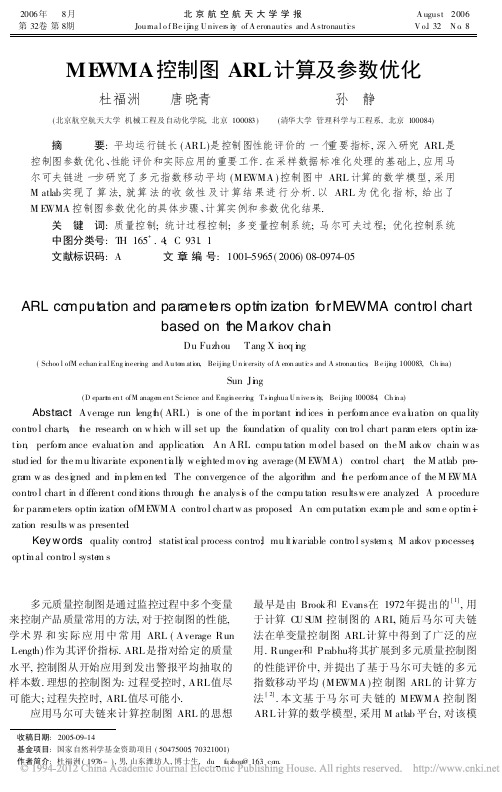

MEWMA控制图ARL计算及参数优化_杜福洲

2006年8月第32卷第8期北京航空航天大学学报Journa l o f Be iji ng U nivers it y of A eronauti cs and A stronauti cs A ugust 2006V o.l 32 N o 18收稿日期:2005-09-14基金项目:国家自然科学基金资助项目(50475005;70321001) 作者简介:杜福洲(1976-hou@163.co m.ME WMA 控制图ARL 计算及参数优化杜福洲 唐晓青(北京航空航天大学机械工程及自动化学院,北京100083)孙 静(清华大学管理科学与工程系,北京100084)摘 要:平均运行链长(ARL)是控制图性能评价的一个重要指标,深入研究ARL 是控制图参数优化、性能评价和实际应用的重要工作.在采样数据标准化处理的基础上,应用马尔可夫链进一步研究了多元指数移动平均(ME WMA )控制图中ARL 计算的数学模型,采用M atlab 实现了算法,就算法的收敛性及计算结果进行分析.以ARL 为优化指标,给出了M E WMA 控制图参数优化的具体步骤、计算实例和参数优化结果.关 键 词:质量控制;统计过程控制;多变量控制系统;马尔可夫过程;优化控制系统中图分类号:T H 165+.4;C 931.1文献标识码:A 文章编号:1001-5965(2006)08-0974-05ARL co mput ati o n and para met ers optm i izati o n f orME WMA control chartbased on t he Markov chai nDu FuzhouTang X i a oq i n g(Schoo l ofM echan i calEng i neeri ng and Au to m ati on,Beiji ng Un i versity ofA eron auti cs and A stronau tics ,B eiji ng 100083,Ch i na)Sun Ji n g(D epart m en t ofM anage m en t Science and Engi n eeri ng ,Ts i nghua Un ivers it y ,Beiji ng 100084,Ch i n a)Abstr act :Average run leng t h (ARL)is one of the i m portant i n d ices i n perfor m ance eva l u ati o n on qua lity contro l charts ,t h e research on w hich w ill set up the foundation of quality con tro l chart para m eters opti m iza -ti o n ,perfor m ance evaluati o n and application .An ARL co mpu tation m odel based on the M ar kov chain w as stud ied for the m u ltivari a te exponenti a ll y w ei g hted m ov i n g average (M E WMA)control char,t the M atlab pro -gra m w as desi g ned and i m ple m en ted .The convergence of the algorithm and t h e perfor m ance o f the M E WMA contro l chart in d ifferent cond itions through t h e analysi s o f the co mpu tation resultsw ere analyzed .A procedure for para m eters opti m ization ofME WMA contro l chartw as proposed .An co m putation exa m ple and so m e opti m -i zation results w as presented .Key w ords :quality contro;l statistical process contro;l mu lti v ariable contro l syste m s ;M ar kov pr ocesses ;opti m al contro l syste m s多元质量控制图是通过监控过程中多个变量来控制产品质量常用的方法,对于控制图的性能,学术界和实际应用中常用ARL (Average Run Length)作为其评价指标.ARL 是指对给定的质量水平,控制图从开始应用到发出警报平均抽取的样本数.理想的控制图为:过程受控时,ARL 值尽可能大;过程失控时,ARL 值尽可能小.应用马尔可夫链来计算控制图ARL 的思想最早是由Brook 和Evans 在1972年提出的[1],用于计算C U S UM 控制图的ARL ,随后马尔可夫链法在单变量控制图ARL 计算中得到了广泛的应用.Runger 和Prabhu 将其扩展到多元质量控制图的性能评价中,并提出了基于马尔可夫链的多元指数移动平均(ME WMA )控制图ARL 的计算方法[2].本文基于马尔可夫链的ME WMA 控制图ARL 计算的数学模型,采用M atlab 平台,对该模型算法的实现及其收敛性进行了研究.最后针对计算结果分析了M E WMA控制图的性能,以ARL 为优化指标,提出了一种ME WMA控制图参数优化方法,给出了具体实现步骤、算例及优化结果.1M E WMA控制图设t时刻采样数据为X t=[x1t x2t,x pt],X t服从多元正态分布,均值向量为L0,协方差矩阵为20,p为过程变量维数.设M E WMA控制图的统计量为W,其表达式为[3]W t=r Y t+(1-r)W t-1W0=0(1)式中,Y t为t时刻标准化处理后的过程采样值,即Y t=2-1/20(X t-L0);r为ME WMA控制图的平滑系数.当过程发生偏移时,其偏移系数为D=(L-L0)c2-10(L-L0)(2)式中,L为偏移后的均值向量.已证明,M E WMA 控制图的ARL只与过程偏移系数有关,而与过程偏移后的均值向量无关[4];Y t与原始变量X t具有相同的偏移系数,因此两者具有相同的ARL.M E WMA控制图打点量为Q t=W c t2-1W W t(3)式中,2W=[r/(2-r)]2Y;2Y为Y t的协方差矩阵,其为单位阵.所以式(3)变为Q t=b+W t+2(4)式中,b=r/(2-r);当Q t>H时,表示过程出现异常;H为给定初始ARL时的控制线,通常取此时的平均运行链长L0=200,即控制图的置信度为0.005.2基于马尔可夫链的ARL计算2.1数学模型利用马尔可夫链的无后效性,将ME WMA控制图的打点过程近似为一个马尔可夫过程,过程受控时有以下定理[2]:定理1对于给定+W1+,+W2+,,, +W t+的W t,其概率分布函数为球面S(+W t+),其中+W t+为半径.定理2Q t打点过程可近似为马尔可夫链.选用变量q t=+W t+作为打点量,由定理2可知q t可近似为马尔可夫链,其上控线U cl为U cl=b-1/2H1/2(5)对于转换后的M E WMA控制图的合格区域可以看作半径为U cl的超球体,将该超球体划分为m+1个部分,每部分代表一个马尔可夫链的状态,表示为S i,i=0,1,,,m,S0为半径r=0.5g的超球体,而S i(i=1,2,,,m)均为厚度为g的超球壳,g=2U cl/(2m+1).图1为受控状态下,p=2时q t马尔可夫链状态空间划分示意图.当+W t+>U cl时,过程失控,设此时的状态S m+1为马尔可夫链的吸收态,这样M E WMA控制图的ARL就转化为该马尔可夫链从非吸收态转移到吸收态所经历状态的平均次数.图1受控状态马尔可夫链状态空间划分示意图当过程均值发生偏移时,因为ME WMA控制图的运行链长只与过程偏移系数D有关,不失一般性,设其均值偏移向量为L-L0=D ee=[10, 0](6)将W i分为2部分,均值为D的一维随机向量W t1和均值为0的p-1维的随机向量W t2,即q t=+W t+=W2t1+W c t2W t21/2(7)q t近似为一个二维的马尔可夫链,此时状态空间的划分可以用一个二维的坐标系来表示,如图2所示,其中W t1为马尔可夫链W t1的状态划分,+W t2+为马尔可夫链W t2的状态划分.图2失控状态马尔可夫链状态空间划分示意图W t1所对应的马尔可夫链,沿着W t1轴的方向,将受控区域[-U cl,+U cl]划分为2m1+1个等距离的区间,每个区间代表马尔可夫链的一个状态,设其状态空间为h i,i=1,2,,,2m1+1.W t2所对应的马尔可夫链,参照受控状态下马尔可夫链状态空间的划分方法,设其状态空间为v j,j=0,1,2,,,m2.q t所对应的二维马尔可夫链的状975第8期杜福洲等:M E WM A控制图ARL计算及参数优化态空间为S i,j h2i+v2i[U cl(8)式中,i=1,2,,,2m1+1,j=0,1,2,,,m2.设状态S i,j h2i+v2i>U cl为q t所对应的马尔可夫链的吸收态,这样失控状态下ME WMA控制图的ARL就转化为该二维马尔可夫链从非吸收态转移到吸收态所经历状态的平均次数.2.2状态转移概率矩阵计算过程受控时,设马尔可夫链由状态i到状态j 的转移概率为p(i,j),则p(i,j)=P{(j-0.5)2g2/r2<V2(p,c)<(j+0.5)2g2/r2}(9)式中c=[(1-r)ige/r]2当j=0时p(i,0)=P{V2(p,c)<(0.5)2g2/r2}(10)过程失控时,设W t1所对应的马尔可夫链从状态i到状态j的转移概率为h(i,j),则h(i,j)=P(W t1状态j|W t-1,1状态i)=P{-U cl+(j-1)g<rY t1+(1-r)W t-1,1<-U cl+jg|W t-1,1=c i}=P{(-U cl+(j-1)g-(1-r)c i)/r-D<Y t1-D<(-U cl+jg-(1-r)c i)/r-D}(11)式中c i=-U cl+(i-0.5)g参照受控状态下,马尔可夫链状态转移概率矩阵的计算方法,设W t2所对应的马尔可夫链从状态i到状态j的转移概率为v(i,j),则v(i,j)=P{(j-0.5)2g2/r2<V2(p-1,c)<(j+0.5)2g2/r2}(12)式中c=[(1-r)ige/r]2当j=0时v(i,0)=P{V2(p-1,c)<(0.5)2g2/r2}(13)因为W t1与W t2相互独立,则由W t1与W t2组成的二维马尔可夫链{W t1,+W t2+}从状态(i x, i y)到状态(j x,j y)的概率为p[(i x,i y),(j x,j y)]=h(i x,j x)#v(i y,j y)(14) 2.3ARL计算设P为q t所对应的马尔可夫链状态转移概率矩阵,其计算方法如2.2节所述,设P的维数为p m,E c=(1,1,,,1)为所有元素为1的p m维列向量,I为p m@p m维的单位矩阵,S m为p m维的行向量,其中有一个对应马尔可夫链初始状态的元素为1,其余元素为0.则M E WMA控制图ARL计算公式为L=S m(I-P)-1E(15)式中,L为控制图的平均运行链长.如果N表示控制图的运行链长,则ME WMA控制图运行链长概率分布函数为P(N>n)=S m P n E(16) 3算法实现、结果分析及收敛性3.1算法实现及结果分析基于上述M E WMA控制图ARL计算的数学模型,采用M atlab平台实现了该算法,给出了计算程序,其输入参数包括过程变量维数p、偏移系数D(过程受控时,D=0)、平滑系数r、控制线H、状态空间计算参数m(对于存在过程偏移时,取m1=m2=m).与Lo w ry等人采用仿真法、R i g don 采用积分法、Runger和Prabhu采用基于马尔可夫链的Fortran法的计算结果[2]进行了比较,计算条件均为p=4,r=0.1,H=12.73,计算结果比较见表1.表1不同方法MEWMA控制图ARL计算结果比较D仿真法积分法马尔可夫链法Fortran M atl ab0.0201.00199.41198.74420.534.7034.5033.9533.95541.012.1012.0012.0212.02221.57.207.177.16592.05.185.155.165.16203.03.143.393.413.4058表1为相同条件下,采用不同方法时ME WMA控制图ARL计算结果的比较,通过比较可以看出,各种方法的计算结果基本相同,说明本文采用的算法是正确的、有效的.利用该程序,绘制了过程受控时L0=200,即置信度A=0.005, ME WMA控制图中H与p之间的关系图,如图3所示.图3M EWM A控制图H与p关系图图3给出了不同变量维数控制图控制线H 的取值,为M E WMA控制图参数优化设计及应用提供了参考.从图3可以看出,H随着p的增大而976北京航空航天大学学报2006年增大,在相同的维数时,r 的取值越大,其控制线也越大.当过程均值发生偏移时,ME WMA 控制图L 与平滑系统r 之间的关系如图4所示.图4 D =1.5时L 与r 的关系图从图4可以看出,当过程均值发生偏移(D =1.5)时,ME WMA 控制图的r 存在一个最优值,当r 取得最优值时,控制图对于该过程均值偏移最为敏感.当p 一定时,对于不同过程均值偏移,其r 最优值不同.通过对计算结果分析可以看出M E WMA 对于持续小偏移的检出能力比H ote-l li n g T 2控制图要强,随着D 的增大其检出能力变得不那么明显,当D =3时,2种控制图的检出能力相当,而对于更大的过程偏移,H o telling T 2控制图的优势反而渐渐明显.p =4时,M E WMA 控制图的ARL 与D 的关系如图5所示.图5 p=4时L 与r 的关系图3.2 算法收敛性算法收敛性主要是指在给定过程D ,p,r 的情况下,ME WMA 控制图ARL 随马尔可夫链状态空间计算参数m 的收敛情况.下面分2种情况对该算法的收敛性进行研究,即过程受控与过程失控.通过分析可知,该算法的收敛性与过程的维数基本无关,因此选取p =3,r =0.4作为示例进行研究,在此条件下M E WMA 控制图ARL 随马尔可夫链状态空间计算参数m 的收敛过程如图6所示.当过程均值发生偏移时,选取p =3,D =1.5,r =0.4,在此条件下M E WMA 控制图ARL 随马尔可夫链状态空间计算参数m 的收敛过程如图7所示.图6 过程受控时ARL 收敛曲线图7 过程失控时ARL 收敛曲线由图6、图7可以看出,本文采用的算法具有较好的收敛性,对于一般的p,m =10基本能够得到较为理想的结果.4 MEWMA 控制图参数优化控制图的实际应用中,一般过程p,A 以及要监测的D 是已知的,根据上述的ME WMA 控制图ARL 的计算程序,以ARL 为优化依据,提出了一种ME WMA 控制图参数优化方法,其优化参数主要包括H 和r ,其主要步骤为:1)根据控制图的置信度计算出过程受控时控制图的L 0=1/A .通常选取A =0.005,即L 0=200.2)令过程偏移系数D =0,采用ARL 计算程序计算出不同平滑系数下的控制线H,通常选取r =0.1,0.2,,,0.9,1.0,然后采用线性回归方法求出控制图H 与r 之间关系式.3)选定要监测的过程偏移系数D ,根据控制线与平滑系数的关系式,计算出r 与控制图在此偏移下ARL 的关系式.4)由r 与控制图在此偏移下的ARL 的关系式,寻找L 最小的那一点,求出此点所对应的r 及H,即为该条件下M E WMA 控制图的最优参数.根据以上所提出的ME WMA 控制图参数优化方法,采用M atl a b 编制了相应的ME WMA 控制图参数优化程序,其输入参数包括:p,L 0,D ,m,输出参数为H,r 以及L.下面以p =3,L 0=200,D =1.5为例,采用编制的优化程序,对M E WMA977第8期 杜福洲等:M E WM A 控制图ARL 计算及参数优化控制图进行了参数优化,其步骤如下:1)令D =0,采用ARL 计算程序计算出不同平滑系数下的H,选取r =0.1,0.2,,,0.9,1.0,然后采用线性回归方法求出H 与r 之间的关系式为H =9.0156+26.2341r -79.2579r 2+123.8555r 3-96.4895r 4+29.4846r5(17)其拟合程度如图8所示.图8 H 与r 关系图2)选取马尔可夫链状态空间计算参数m =m 1=m 2=10,根据步骤1)中计算出的H 与r 的关系式(17)计算出r 与控制图在此偏移下的ARL (L 1.5)的关系式,如图9所示.图9r 与L 1.5的关系图3)选取图9中ARL 的最小值点L =6.1266,该点对应r =0.23,然后通过式(17)求出所对应的H =12.1126.由此得出p =3,D =1.5,L 0=200时,ME WMA 控制图的参数优化结果为H =12.1126,r =0.23.此外本文还对不同维数下ME WMA 控制图的参数进行了优化,其优化结果如表2所示.表2 D =1.5,L 0=200时M E WM A 控制图参数优化结果p r H L 1.5 20.259.96025.528730.2312.11266.126640.2214.07856.582550.2215.96236.960860.2117.69167.29435 结束语ARL 作为评价控制图性能的一个重要指标,对其进行深入的研究是控制图参数优化设计、性能评价及应用的重要工作.本文针对ME WMA 控制图,基于马尔可夫链的ARL 计算的数学模型,采用M atlab 对其算法实现、算法收敛性及计算结果进行了研究与分析,进而以ARL 作为优化指标,提出了一种ME WMA 控制图参数优化方法,该方法为ME WMA 控制图的实际应用奠定了基础,同时也为其他多元质量控制图的性能评价、参数优化及实际应用提供了参考.参考文献(References )[1]B rook D ,Evans D A.An app roach t o t he prob ab ilit y d i stribu ti onof CUSUM lengt h [J].B i o m etri ka ,1972,59:539-549[2]Runger G C,Prabhu S S.A M arkov chai n m odel f or the m u l t-ivari ate expon enti all y w ei ghted m ov i ng averages con trol chart [J].Journal of t he Am erican S t ati sti calA ss oci ation ,1996,91(436):1701-1706[3]Lo w ry C A,W oodallW H.A mu ltivari ate exponen tiall y w ei gh -ted m ovi ng average con trol chart[J].Techno m etri cs ,1992,34(1):46-53[4]R i gdon S E .A double -i ntegral equati on for the average runlengt h of a m u lti vari ate expon enti ally w ei gh ted m ovi ng averagecon trol chart [J].S t ati sti cs&Probab ilit y Lett ers ,1995,24:365-373[5]Prabhu S S ,RungerG C.Des i gn i ng am u l ti variat e E WM A con -trol chart[J].Jou rnal of Quali ty Tec hno l ogy ,1997,29(1):8-15[6]Sonesson C.Eval uati ons of s om e exponenti all y w eighted m ov i ngaverage m et hod s [J].Jou r n al of Appli ed Statistics ,2003,30(10):1115-1133(责任编辑:张 嵘)978北京航空航天大学学报 2006年。

qc的课题类别

qc的课题类别QC(质量控制)的课题类别多种多样,涵盖了各种不同的领域和方法。

以下是一些常见的QC课题类别:1. 统计过程控制(SPC):SPC是一种使用统计技术来分析和控制生产过程的方法。

它可以帮助企业确定生产过程中的关键点,并采取措施来减少变异和确保一致性。

SPC的常用工具包括控制图、直方图、箱线图等。

2. 全面质量管理(TQM):TQM是一种以客户为中心、全员参与、全过程控制的质量管理方法。

它通过制定质量方针、目标和管理计划,以及实施、检查和改进等步骤,来实现持续改进和预防质量问题的目标。

3. 可靠性工程:可靠性工程是一种研究如何提高产品或系统的可靠性和可用性的方法。

它涉及产品的设计、制造、测试、使用和维护等多个环节,旨在确保产品或系统能够在规定的时间和条件下完成规定的功能。

4. 工序能力分析:工序能力分析是一种研究生产过程中各个工序的能力水平是否满足要求的方法。

它通过分析工序的稳定性、偏移和效率等因素,来确定生产过程中的瓶颈和改进点,从而提高生产效率和产品质量。

5. 故障模式与影响分析(FMEA):FMEA是一种分析产品或系统中潜在故障模式及其影响的方法。

它通过识别潜在的故障模式、分析其原因和影响,并采取相应的预防措施,来降低产品或系统的故障率,提高其可靠性和安全性。

6. 测量系统分析(MSA):MSA是一种研究测量系统的准确性和可靠性的方法。

它通过分析测量系统的误差、偏移和重复性等因素,来确定测量系统的性能是否满足要求,并为改进测量系统提供依据。

7. 田口方法(Taguchi Method):田口方法是一种以统计学为基础的质量控制方法,旨在提高产品和过程的稳健性。

它通过优化设计参数、降低变异和减少故障,来提高产品和过程的性能和可靠性。

这些只是QC课题类别的一部分,实际上还有很多其他的课题类别,如六西格玛、QFD(质量功能展开)、稳健设计等。

不同的行业和企业根据其特点和需求,可能会选择不同的QC方法和策略。