转鼓实验台——试验方法

浅谈重型卡车和轿车转鼓试验台的异同

172研究与探索Research and Exploration ·智能检测与诊断中国设备工程 2021.02 (上)近年来,中国的汽车产业得到了快速发展,国产车质量进步已经赢得了更多人群的青睐,汽车的销量也在逐年攀升,我国已经成为全球最大的汽车市场。

随着汽车饱有量不断增大,国家对汽车安全、环保方面的规定也日益严格,汽车厂家为了达到国家规定都纷纷添置汽车性能检测设备,加强对汽车性能的检验与质量控制。

汽车综合转鼓试验台(试验台)是重要的汽车性能检测设备,这里简单的根据车型的不同划分为重型卡车转鼓试验台和轿车转鼓试验台,本文主要对重型卡车和轿车转鼓试验的异同进行讨论。

1 国内汽车转鼓试验开展现状目前,国内汽车转鼓试验开展的比较多的是轿车企业,由于轿车的销量大、生产速度快,采用大量路试显然不能满足产量的需求。

重型卡车企业为市场提供承载力更高的车辆底盘以满足货物运输、特种汽车等领域的需要,但汽车产量要比家用轿车小很多,国内的一些知名重卡品牌还在沿用传浅谈重型卡车和轿车转鼓试验台的异同周祥(上汽依维柯红岩商用车有限公司,重庆 404100)摘要:重型卡车与轿车对转鼓试验台有着不同的要求,重型卡车对实验台空间和结构强度要求都比较高。

本文对重型卡车和轿车的转鼓试验台系统结构的异同进行讨论,最后,对转鼓试验检测内容与发动机功率测试进行介绍,可供相关人员参考。

关键词:转鼓试验;两驱和四驱车辆;功率测试中图分类号:U467 文献标识码:A 文章编号:1671-0711(2021)02(上)-0172-02统的路试方式对下线车辆进行性能测试,上汽红岩重卡在2009年、2020年分别引进了2套意大利HPA 的三轴、四轴转鼓试验台和美国“宝克BEP”的1套四轴综合转鼓台。

老式的转鼓试验台采用机械测量系统 ,是将每个转鼓组通过多组皮带连接起来,使四个转鼓组可以同步运行。

皮带轮和转鼓组连接是依靠离合器来实现的,通过控制离合器的通断来控制每个转鼓组的连接与脱开。

转鼓试验台测试内容

转鼓试验台测试内容转鼓试验台是一种用于进行转鼓试验的设备,广泛应用于工程领域。

转鼓试验是一种通过模拟真实环境来测试和评估材料和结构性能的方法。

本文将介绍转鼓试验台的工作原理、应用领域和优势。

转鼓试验台的工作原理是通过将待测试材料或结构放置在转鼓内部,然后以一定的速度旋转转鼓,模拟真实环境下的力和振动。

通过对测试样品在不同速度和振动条件下的响应进行观察和分析,可以评估材料的耐久性、疲劳寿命和结构的可靠性。

转鼓试验台的应用领域非常广泛。

在交通运输领域,转鼓试验台被用于测试轮胎、悬挂系统和车身结构的耐久性和振动性能。

在航空航天领域,转鼓试验台被用于测试飞机发动机零部件和航空器结构的耐久性和振动性能。

在建筑工程领域,转鼓试验台被用于测试建筑材料和结构的抗震性能和耐久性。

在电子产品领域,转鼓试验台被用于测试电子产品的耐用性和振动性能。

转鼓试验台具有许多优势。

首先,它可以模拟真实环境下的力和振动,提供更准确的测试结果。

其次,转鼓试验台具有较大的承载能力,可以适应各种材料和结构的测试需求。

此外,转鼓试验台还可以进行多种不同的试验,如冲击试验、疲劳试验和振动试验,具有较高的灵活性和多功能性。

在进行转鼓试验时,需要注意一些关键因素。

首先,转鼓的转速和振动频率应根据实际使用情况进行合理选择,以确保测试结果的准确性和可靠性。

其次,测试样品的准备和放置要符合标准要求,以保证测试的可比性和一致性。

此外,测试过程中应监测和记录关键参数,以便对测试结果进行分析和评估。

转鼓试验台是一种重要的测试设备,可以用于评估材料和结构的性能。

它在交通运输、航空航天、建筑工程和电子产品等领域具有广泛的应用。

通过合理选择测试条件和注意关键因素,可以获得准确可靠的测试结果。

转鼓试验台的发展将进一步推动工程领域的科学研究和技术进步。

综合转鼓试验台技术规格书

显示器采用24英寸LCD显示器,采用立柱式方法安装在试验台的侧前方。

在试验台的左侧方各安装一套试验和设定车型用操作开关〔无线遥控〕。

控制柜采用独立式安装在试验台的侧方。

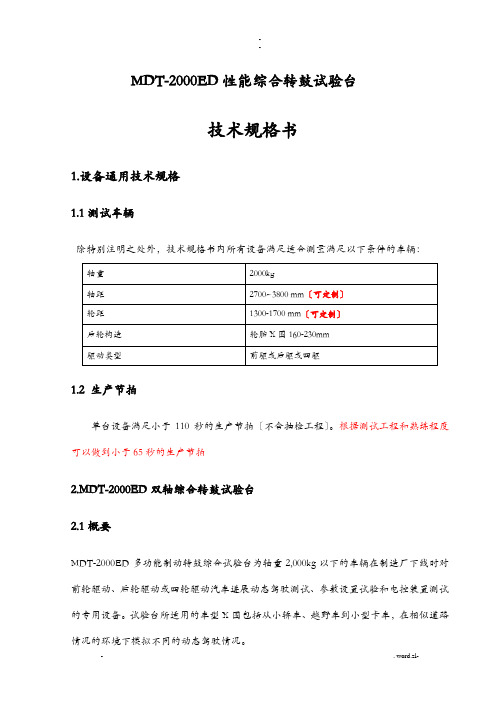

2.2设备名称、型号、数量、产地

设备包含4套侧向限制挡轮:防止汽车在试验台上侧向移动对轮胎和轮圈造成损坏〔机械式〕。

设备包含平安设施:试验台应有所有必要的平安设备和平安功能保护操作者的平安以及防止车辆和试验台的损坏。

设备包含1套气动系统:气动系统与用户的压缩空气网络连接。

设备包含1套操作者操作面板:在地面上位于左侧前轴附近。

设备包含1套废气收集装置:位于后滚筒组件后面,随轴距调整装置一起移动,保持与车尾的距离不变。该装置与设备主控制器通讯,保证只有在试验中自动升起,其余时间降入地下,整车开过时不与其干预。尾气收集装置分左、右两局部,以适应排气管位置不同的车辆。

试验台主要包括4套滚筒组用以支撑车轮。每套滚筒组与一个向量控制交流电机连接。这些电机由变频器控制并且以驱动电机或发电机模式单独工作。一套中央控制单元探测电机独立同步运行所需的参数 (转速/扭矩)。数据传输通过总线系统进展,具有快速响应、恒转速、恒扭矩的控制模式及较强的过载能力。

4套交流向量控制电机:交流向量电机能实现每套滚筒组组的电控离合、制动和加速。在试验时交流电机带动滚筒组驱动汽车,也可被车驱动发电。所发电能输送给非驱动轴处电机,剩余的电能须反应给用户工厂电网,节能但不影响工厂电网正常工作。配备电能反应给工厂电网所需的变频器。

设备名称:综合转鼓试验台

设备型号:MDT-2000ED

产地:XX弥荣〔CKD组装〕

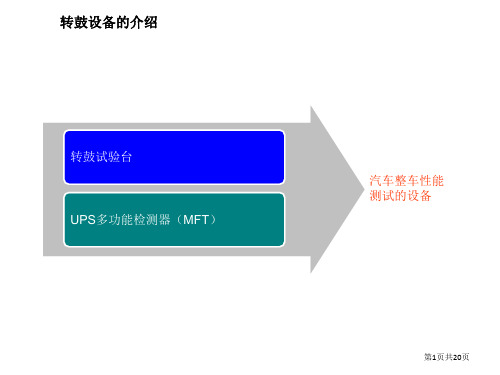

多功能转鼓试验台25页PPT

后轮刹车力测试与前轮类似。转鼓还是运行在模式4(即 转鼓由变频马达驱动),首先保持后轮行进在5Km/h(前轮 静止),MFT提示操作员不要踩刹车以便设备测量后轮阻滞 力。然后MFT提示操作员踩刹车直至后轴左右轮刹车力达标 。

第15页共20页

转鼓测试准备

车辆开进时,注意尽量不要太偏向一边,同时停车 时前轮最好紧靠后排转鼓,挡位放空挡。一切就序后按 回车键。MFT通过红外线接口控制转鼓台测试开始,转 鼓台对轴距进行调整(在轴距不对的情况下),放下提 升杆,升起尾气罩和防返杆,关闭隔音室前后门,车轮 降到转鼓表面。若车子对中十分不好,MFT会提示开动 车子对中(若车子上来就对中,就可省去此步骤)。

作为测试过程主控(Master)的MFT设备,属于UPS 系统

第12页共20页

转鼓测试功能概述

1、设备状态监控画面示例 2、转鼓测试准备 3、转鼓动态驾驶测试 4、转鼓刹车测试 5、转鼓ABS测试 6、转鼓稳态测试

第13页共20页

汽车整车UPS测试 (转鼓试验台)

整车ABS性能检测

防

车轮各轮的阻滞力≦5%

防返杆位于后轴转鼓的后部,升起时可以 防止车轮因刹车等因素脱离转鼓

第5页共20页

转鼓设备主要电气部件-超声波车辆识别装置

超声波传感器,每个转鼓台共有4个超声波传感器,其中前鼓两个超声波传感 器属于模拟量传感器,用于测量车轮到传感器的距离,提醒驾驶员对中。后两个超 声波传感器属于数字量传感器(0和1两个高低位),用来检测有无车辆驶入。

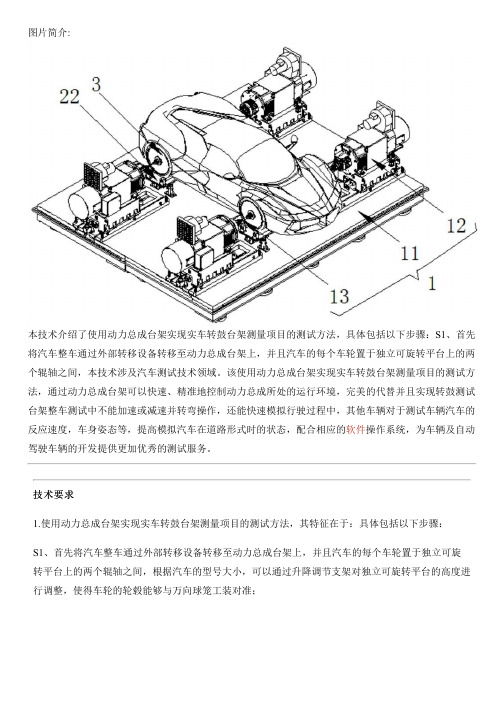

使用动力总成台架实现实车转鼓台架测量项目的测试方法与制作流程

图片简介:本技术介绍了使用动力总成台架实现实车转鼓台架测量项目的测试方法,具体包括以下步骤:S1、首先将汽车整车通过外部转移设备转移至动力总成台架上,并且汽车的每个车轮置于独立可旋转平台上的两个辊轴之间,本技术涉及汽车测试技术领域。

该使用动力总成台架实现实车转鼓台架测量项目的测试方法,通过动力总成台架可以快速、精准地控制动力总成所处的运行环境,完美的代替并且实现转鼓测试台架整车测试中不能加速或减速并转弯操作,还能快速模拟行驶过程中,其他车辆对于测试车辆汽车的反应速度,车身姿态等,提高模拟汽车在道路形式时的状态,配合相应的软件操作系统,为车辆及自动驾驶车辆的开发提供更加优秀的测试服务。

技术要求1.使用动力总成台架实现实车转鼓台架测量项目的测试方法,其特征在于:具体包括以下步骤:S1、首先将汽车整车通过外部转移设备转移至动力总成台架上,并且汽车的每个车轮置于独立可旋转平台上的两个辊轴之间,根据汽车的型号大小,可以通过升降调节支架对独立可旋转平台的高度进行调整,使得车轮的轮毂能够与万向球笼工装对准;S2、车轮的轮毂通过万向球笼工装连接在动力总成台架的测功机上,辊轴用轴承座支撑后,固定在独立可旋转平台上,测试装配完成后,开始进行测试,测功机的扭矩以及转速控制特性好,精确快速的跟踪扭矩以及转速命令,模拟发动机扭矩转速和车轮端负载扭矩转速,从而对发动机的性能进行测试;S3、当测试要求车身姿态进行转变时,转动汽车方向盘,使得车轮转向,此时启动转向电机,转向电机带动独立可旋转平台进行转动,使得车轮与测功机之间的角度发生变化,同时转向电机按照车轮转向的加速度同步进行转向,在车轮转向时,车轮同测功机的角度由万向球笼工装实现,并且通过万向球笼工装传递扭矩,即可实现对整车进行加速或减速并转弯操作的测试,还能快速模拟行驶过程中,其他车辆对于测试车辆汽车的反应速度的测试。

2.根据权利要求1所述的使用动力总成台架实现实车转鼓台架测量项目的测试方法,其特征在于:所述步骤S1中独立可旋转平台设置有四个,汽车的四个车轮分别位于动力总成台架上的四个独立可旋转平台上。

弹性轮胎转鼓试验台的设计-开题报告

随着我国市场经济的发展和改革开放的深入,我国汽车行业有了很大的进步,汽车零件与配 套产品也得到相应的发展,汽车数量显著增加。但是伴随着汽车行业的蓬勃发展,交通事故发生 率也在不断增加,由此,汽车相关零部件的安全性能引起人们的重视。

比如汽车轮胎,汽车行驶全靠四条轮胎与路面接触,而每条轮胎的实际触地面积大约只有一 张明信片大小。如果车子以 150 甚至 200 公里的时速狂奔,全靠这么大的轮胎触地面积来保障安 全,那么轮胎和路面质量的好坏就非常重要。轮胎就是时刻支撑着车的全部重量,向路面传递发 动机输出的动力并立刻向驾驶员反馈路面信息而且能尽快让车停下的媒介。从安全角度说,轮胎 是汽车最重要的部件,它关系到汽车行驶,特别是高速行驶时的安全。因此研究汽车高速行驶时 的轮胎性能就显得尤为必要,这就需要有专门对此进行检测的设备,于是,汽车高速轮胎试验机 的研制就提到议事日程,且己纳入我国“863”科技发展计划。

一个关键问题。本文将从多个角度探讨和分析汽车轮胎滚动阻力以及测试技术。

此外,由于石油价格的持续上涨汽车工业设计生产了双燃料动力、太阳能动力和电动汽车。 为了减小轮胎行驶时产生的滚动阻力、降低能耗,轮胎设计者必将更深入地研究影响轮胎滚动阻

力的因素。从 2006 年 7 月 1 日起,国内对出厂的机动车进行了“乘用车燃料消耗限制”,这对

国际上也在不断涌现许多新型的高性能、多功能的轮胎试验机。1999 年,德国 Besibsardl 公司开发了一种称作 MTT100 微型轮胎试验机的新型轮月合试验装置,该装置的工作方式是在轮 胎充满气时对其每个断面成一次像,然后将气压降至预定的水平,再成一次像。用软件对所得信 息进行对比和解释,以图像显示结果,轮惘和轮胎都不用取下便可完成分析,而且可以看到割伤、 撕裂和机械损伤等轮胎内部缺陷。2001 年 4 月,世界著名的轮胎制造商荷兰 VMI 公司生产出通 用轮胎试验机,该仪器可用于乘用车胎和载重车胎,可进行负荷变形试验、胎圈离位试验、压穿 试验和接地印痕试验四种轮胎性能测试。附加测试包括胎面接地面比例(利用 CCD 镜头扫描图 像)和负荷下胎面花纹动态性能测试等。由于一台设备可进行多种试验,从而极大地节省了空间 和经费。另外该公司还可根据用户要求为其提供最先进的试验技术。2003 年 2 月,日本普利斯 通公司在其东京的技术中心安装了一台世界上最大的汽车轮胎试验机,目的是为了提高一级方程 式赛车轮胎的性能。这台试验机名为 MTS 模拟平路动态系统,它在涉及速度、垂直输入、侧向力 和扭矩等方面的测试指标均胜过其他汽车轮胎试验机,并且还能评价轮胎在拐弯、刹车时的特性 以及高速和大负载下的加速度。

(整理)转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

MVOM VM P P /=η(1)eVOP VP P P /=η(2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOM P 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPO P 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;M P 一发动机在额定扭矩工况下的输出功率,kW ; e P 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件Ma VM ηη≥ (3)或 Pa VP ηη≥ (4)式中:Ma η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Pa η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

转鼓实验台试验方法

转鼓实验台试验方法1、组成与功能1 -1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1 •2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1 •3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1 - 4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2 - 1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

(4 )2・2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指 标。

2・3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接 档(无直接档时指传动比最接近1的档)车速构成的工况。

2 • 4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限 值。

VM P VOM / P MVP p VOP /p e( 2)式中:VM —汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,% ;VP —汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,% ;P VOM 一汽车在额定扭矩工况下的校正驱动轮输出功率, kW ; P VPO 一汽车在额定功率工况下的校正驱动轮输出功率, kW ;P M 一发动机在额定扭矩工况下的输出功率,kW ;Pe —发动机的额定功率,kW 。

2・5汽车动力性合格的条件(3)或 VP Pa式中:辰一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,% ;VM MaPa —汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;(4 )汽车的校正驱动轮输出功率的限值列于下表。

弹性轮胎转鼓试验台毕业设计

摘要汽车的动力性能是汽车的主要性能之一,是指汽车在驱动力作用下,克服各种阻力前进的能力。

许多汽车性能试验均在底盘测功机上进行,而轮胎滚动阻力是影响准确测试精度的重要原因。

轮胎测功机是检测汽车动力性能的重要设备。

本设计根据车轮的实际工作状态,开发可以模拟汽车实际使用状态的摩擦系数测定系统,探讨了转鼓试验台的结构特点,建立了车辆行驶阻力在道路上和转鼓试验台上等值转换的试验方法,阐述了底盘测功机的总体设计,系统采用测功机输入动力,制动系消耗功率,并能准确测量输入和输出的转矩参数,进而通过运算得到滚动阻力系数的准确值。

为研制开发滚动阻力系数试验装置提供理论参考。

关键词:转鼓试验台;测功机;轮胎;滚动阻力;功率ABSTRACTAutomobile’s power function is one of important function of automobile. It’s main automobile on the drive force role, overcome different kind’s of resistance to go forward’s capacity. Most of automobile function tab all carryout on the tyre measure power machine, however, tyre roll resistance is important reason of affect accuracy test precision. Chassis measure power machine is important equipment of automobile power function coefficient test system , go deeper into turn tyre tester’s structure feature, set up vehicle drive resistance’s equivalence chance test way on the road and the turn tyre tester, introduce totality plan of chassis measure power machine. The system adopt measure power machine come into power, brake system use up power, and can accurate measure revolution parameter of come into and output, and put through operation obtain the accurate numerical value of roll resistance coefficient. It’s supply theory parameter with deve lop roll resistance coefficient test installation.Keywords:Turn Roller Tester;Measure Power Machin;Tyre;Roll Resistance;Power目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题的目的和意义 (1)1.2轮胎转鼓试验台的功用 (1)1.3轮胎转鼓试验台的发展情况 (2)1.4研究内容 (2)第2章总体方案的确定 (4)2.1转鼓试验台的确定 (4)2.1.2轮胎滚动阻力力学特性 (4)2.1.2滚动阻力系数的测定方法 (5)2.1.3轮胎转鼓试验台的类型选择 (6)2.1.4滚动阻力系数的测量与计算 (7)2.2 试验设备及技术条件 (8)2.2.1转鼓技术条件 (8)2.2.2试验步骤 (9)2.3滚动阻力对汽车底盘输出功率测定值的影响分析 (10)2.4本章小结 (11)第3章电机的选择 (12)3.1电力测功机的功用 (12)3.1.1电力测功机的应用情况 (12)3.1.2电力测功机的结构原理 (12)3.2选择电动机 (13)3.2.1驱动电机的选择 (13)3.2.2制动电机的选择 (15)3.3传感器的选择 (16)3.4本章小结 (17)第4章加载机构设计 (18)4.1结构及工作原理 (18)4.2步进电机的选用 (18)4.3液压传动概论 (20)4.4液压缸的类型及其特点和应用 (21)4.5液压缸的设计计算 (22)4.5.1液压缸主要尺寸的确定 (22)4.5.2单杆活塞缸原理及计算 (24)4.5.3液压缸的材料及技术条件 (27)4.6蜗轮蜗杆的设计计算 (30)4.6.1蜗杆传动的特性 (30)4.6.2选择蜗轮蜗杆材料 (31)4.6.3确定蜗杆头数Z1及蜗轮齿数Z2 (31)4.6.4确定模数m、蜗杆分度圆直径d1和直径系数q (32)4.6.5通圆柱蜗杆传动的主要几何尺寸计算 (32)4.7滚动轴承的选择及校核计算 (34)4.8本章小结 (34)第5章传动机构设计 (35)5.1轴的设计计算 (35)5.1.1选择轴的材料 (35)5.1.2轴的结构设计 (35)5.1.3轴的校核计算 (35)5.2滚动轴承的选择及校核计算 (38)5.3键联接的选择及校核计算 (39)5.4联轴器的选择 (39)5.5本章小结 (40)第6章运动关系的分析与运算 (41)6.1轮胎在转鼓试验台上运转时的力学分析 (41)6.2试验结果与数据分析 (42)6.3本章小结 (44)结论 (45)参考文献 (46)致谢 (47)附录 (48)第1章绪论1.1课题的目的和意义汽车轮胎在滚动过程中,其滚动阻力约占汽车总阻力的20%,如果按照每减少10%的轮胎滚动阻力,降低2%-3%燃油的话,加强对轮胎滚动阻力水平的控制,对汽车燃油经济性的贡献将是显著的,而且可以在较大范围内得以实现。

转鼓实验台——试验方法

转鼓实验台——试验方法转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

MVOM VM P P /=η(1)eVOP VP P P /=η(2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOMP 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPOP 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;MP 一发动机在额定扭矩工况下的输出功率,kW ;eP 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件MaVM ηη≥(3)或 PaVPηη≥(4)式中:Maη一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Paη一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:1)车速表、里程表检测;2)滑行性能检测;3)加速性能检测;4)底盘输出功率和扭矩的检测;5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:1)油耗检测时的加载功能;2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标2.1检测参数汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

M VOM VM P P /=η (1) e VOP VP P P /=η (2)式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;VOM P 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;VPO P 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;M P 一发动机在额定扭矩工况下的输出功率,kW ; e P 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件Ma VM ηη≥ (3)或 Pa VP ηη≥ (4)式中:Ma η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;Pa η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;汽车的校正驱动轮输出功率的限值列于下表。

汽车转鼓试验台的工作原理

汽车转鼓试验台的工作原理汽车转鼓试验台是用于对汽车制动系统进行测试和评估的设备。

它可以模拟实际道路条件,对车辆的制动性能进行全面的测试和评估。

本文将详细介绍汽车转鼓试验台的工作原理。

汽车转鼓试验台是由转鼓、液压系统、控制系统等组成的。

它的工作原理可以分为以下几个步骤:1. 安装汽车转鼓试验台:首先,将汽车的制动系统连接到试验台上。

通常,试验台上会有相应的安装点,可以方便地将汽车固定在试验台上。

确保汽车与试验台的连接稳固可靠。

2. 模拟实际道路条件:试验台上的转鼓可以模拟实际道路的条件,包括路面的摩擦系数和车辆的运动状态。

通过控制转鼓的转速和转向,可以模拟不同的路面情况,例如湿滑路面和急转弯。

3. 施加制动力:试验台上的液压系统可以施加制动力。

当进行制动测试时,液压系统会施加制动力到汽车的制动系统上。

这样可以评估汽车在不同路况下的制动性能,包括制动力的大小、持久性和稳定性等。

4. 数据采集与分析:试验台上还配备了数据采集和分析系统。

这个系统可以监测和记录汽车在测试过程中的各项参数,例如制动力、制动距离、制动温度等。

通过对这些数据的分析,可以评估汽车的制动性能,并找出可能存在的问题。

汽车转鼓试验台的工作原理基于几个关键的技术原理。

首先,通过模拟实际道路条件,可以更准确地评估汽车的制动性能。

这对于汽车制造商来说非常重要,因为它可以帮助他们改进制动系统的设计和性能。

其次,试验台上的液压系统可以模拟不同的制动力。

这对于测试车辆在不同制动力下的性能非常有帮助。

例如,湿滑路面上的制动力可能会比干燥路面上的制动力要小。

通过在试验台上施加不同的制动力,可以评估汽车在不同路况下的制动性能。

最后,数据采集和分析系统可以帮助汽车制造商更好地了解汽车的制动性能。

通过监测和记录各项参数,制造商可以分析汽车的制动性能,并找出可能存在的问题。

这样可以帮助他们改进汽车的制动系统,提高汽车的安全性能。

总结起来,汽车转鼓试验台是一种用于测试和评估汽车制动系统的设备。

转鼓(焦炭转鼓)(烧结转鼓)(球团转鼓)(煤的转鼓试验机)

转鼓试验机简介鹤壁冶金机械仪器公司马跃骋焦炭机械强度测定——米库姆转鼓试验机鹤壁市冶金机械仪器有限公司生产的MKM-2000型米库姆转鼓机,按GB/T2006-94《冶金焦炭机械强度的测量方法》规定的技术要求设计制造的。

用于测定焦炭机械强度,焦炭试样的抗碎强度和耐磨强度。

公司还供应烧结和球团转鼓,测定烧结矿和球团矿转鼓指数和抗磨指数测定的专用设备。

用以检验烧结矿和球团矿的抗冲击性和耐磨性。

是高炉用烧结矿和球团矿,检验常温下的机械强度。

本机有三种机型,无序号的为普通型、A型为封闭型、B型为环保型,可供用户选择。

可配套鼓前分组机械筛,鼓后机械筛。

手工筛。

技术参数:转鼓速度:25r/min 、预置转数:100转/4分±10秒、电机功率1.5/2.2 kw、转鼓内径x长度:1000x1000mm、电压380V焦炭鼓前分组机械筛:主要用于冶金炼焦各级组成(25~40mm、40~60mm、60~80mm、>80mm)及焦末含量的测定。

它可以替代手工筛,达到减轻劳动强度、提高焦末含量的检测准确性、消除人为误差的理想设备。

该机械筛采用优化设计,使其结构紧凑,操作简便,运行可靠。

其各项技术性能已达到GB/T2005-94中的要求。

主要技术规格筛板规格(mm)80x80、60x60、40x40、25x25、层数4层、筛体倾角11.5°、激振幅度6-8mm、电机功率0.75kw、机重600kg、外形尺寸2300x1340x1310mm焦炭鼓后机械筛:适用于冶金焦炭、铸造焦炭的机械强度测定,可替代手筛,不用手穿孔,可减轻操作者的劳动强度,同时它还可以提高测定的准确性、可比性。

它结构紧凑、操作简单、使用方便、运转可靠。

自动时间控制,使筛分定时可靠,消除了人为误差。

自动化控制全部工作过程,运行平稳、可靠,大大提高工作效率,是质检部门筛分的首选设备。

主要规格:型号SHG-07,电机功率1.5 kw,摆动角度:40 °-45°,一次筛分时间45秒,筛板尺寸:上层筛孔为40mm或25mm,下层为10mm、外型尺寸1540x1150x1200mm总重340kg烧结球团矿转鼓试验机鹤壁市冶金机械仪器有限公司生产的烧结、球团矿转鼓,是测定烧结矿和球团矿转鼓指数和抗磨指数测定的专用设备。

转鼓实验台——试验方法

转鼓实验台试验方法1、组成与功能1.1转鼓实验台概述汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台1.2123451.3121.422.1汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮式中:ηηPPPP2.5)或)η%;式中:Maη一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许值,%;Pa汽车的校正驱动轮输出功率的限值列于下表。

测试前应对照所用转鼓实验台的使用说明书检查、调整各运动部件,使其处于良好状态;测试前应利用试验车辆带动转鼓实验台空转10-30min,以使转鼓实验台各运动部件的工作温度正常;4)测试车辆的准备车辆的装备应符合制造厂技术条件的规定;车辆空载;车辆使用的燃料和润滑油牌号应符合制造厂技术要求;轮胎的规格和气压应符合制造厂的规定,轮胎花纹的深度不得小于1.6mm,胎面和胎壁上不得有暴露出轮胎帘布层的破裂和割痕;3.2驱动轮输出功率1M-发动机的额定扭矩,Nm;式中:en-发动机额定转矩转速,r/min;e按照附录C中提供的方法,将实测驱动轮输出功率修正为标准状态下的校正驱动轮输出功率;2 )驱动轮输出功率的实验①将转鼓实验台按照下表的设定速度,依次设定试验速度直至额定功率车速。

转鼓试验台路面模拟凸块研究

8 ]2018 8 月机械设计与制造Machinery Design&Manufacture 45转鼓试验台路面模拟凸块研究李艾静,王天利,朱志强,陈双(辽宁工业大学汽车与交通工程学院,辽宁锦州121001)摘要:凸块是转鼓试验台中重要的零部件之一,由于不同轮廓路面会对汽车产生不同的激励,因此,需要通过在转鼓上 加装形状不同的凸块,使转鼓表面的轮廓形状接近实际路面轮廓形状,模拟汽车在不同路面上行驶。

以某汽车试验场波 浪路面为例,介绍其几何构造特点及构建转鼓波浪路面凸块的方法,并利用M ATLAB 实现了凸块轮廓设计,提高了路面 复现精度。

按以此方法,采用典型运动规律组合而成的凸块可以实现多种路面轮廓。

关键词%转鼓试验台;路面模拟;凸块设计;MATLAB 中图分类号:TH 16;U 467.1+2文献标识码:A文章编号% 1001-3997(2018)08-0045-04The Road Simulation Block Research on Drum Test RigLI Ai-jing,WANG Tian-li,ZHU Zhi-qiang,CHEN Shuang(Liaoning University of Technology,College of Automobile and Transportation Engineering,Liaoning Jinzhou 121001,China )Abstractis one o f the im p o rta n t pa rts o f d ru m test rig . D iffe re n t co n to u r pa vem en t can produce d iffe re n t incen tives f o rc a r ,th e re fo re ,need to pass on the d ru m w ith d iffe re n t shapes of convex b lo c k ,make the d ru m surface co n to u r shape is close to the a ctu a l road surface co n to u r sh a p e ,s im u la ting the c a r that runs on d iffe re n t road surface . I t on a pa vem en t test waves as an e xa m p le ,introduces the geom etric structure cha racte ristics and co n stru ctio n o f d ru m w avem ethod ofpavem ent convex block ,and m a k in g use o f the MATLAB to designconvex b lo ck co n to u r ^im p ro vin g the p re c is io n o f p a vem en t re p e titio n.In this m e th o d ,the m o tion law o f the ty p ic a l co m b in a tio n o f convex b lo ck can realize a va rie ty o f surface con tour .Key Words :DrumTestRig ; RoadSimulation ; ConvexBlockDesignation ; MATLABl 引言转鼓试验台采用结构简单的两转鼓形式,试验台系统主要 由驱动电机、减速器、电机联轴器、转鼓辐板、路面凸块、传动轴联 轴器,传动轴、试验台底座等部件构成,其三维模型,如图1所示。

简述转鼓试验台的基本结构

简述转鼓试验台的基本结构1.引言1.1 概述转鼓试验台是一种用于模拟真实工况条件下进行试验和研究的设备。

它由多个关键部件组成,通过控制转鼓的运动和载荷来模拟各种工况环境,以评估材料和结构的性能和可靠性。

转鼓试验台的基本结构包括转鼓、悬挂系统、驱动系统、铺装系统和监测系统等组成部分。

转鼓是整个试验台的核心部件,通常由高强度材料制成,如钢铁或铝合金。

它具有较大的容纳空间,可容纳各种被试样品和装置。

悬挂系统用于连接转鼓和试验样品,通常采用机械或液压方式实现。

它具有结构简单、可靠性高的特点,能够承受试验样品产生的动态载荷。

驱动系统是用来驱动转鼓转动的部件,常见的有电机、涡轮机或液压系统等。

通过调整驱动系统的参数,可以控制转鼓的转速和转向,从而实现各种工况环境的模拟。

铺装系统是为了确保试验台的平稳运行和试验样品的安全,通常由防振支撑和隔振装置构成。

防振支撑能够降低试验产生的振动和冲击对周围环境的影响,而隔振装置能够减少试验台受外界振动的干扰。

监测系统用于实时监测和记录试验过程中的各项参数,如转鼓转速、转鼓倾角、试验样品应力应变等。

它能够提供准确的数据支持,为试验结果的分析和评估提供依据。

综上所述,转鼓试验台是一种功能全面、结构复杂的设备,能够模拟真实工况环境下的各种载荷和振动情况。

它在材料科学、机械工程等领域具有广泛的应用前景,能够为相关领域的研究和发展提供重要的支持。

1.2文章结构1.2 文章结构本文将从以下几个方面对转鼓试验台的基本结构进行详细介绍。

首先,在引言部分,我们将对转鼓试验台的概述进行简要介绍,包括其定义及起源。

接着,我们将给出文章的结构框架,明确各个章节的内容安排,以便读者能够更好地理解文章的整体布局和逻辑关系。

在正文部分,我们将详细探讨转鼓试验台的基本组成和工作原理。

首先,我们将介绍转鼓试验台的基本组成,包括转鼓、传动系统、控制系统、测量系统等主要组成部分的功能和特点。

然后,我们将深入剖析转鼓试验台的工作原理,从能源输入、转鼓驱动、转鼓运动与控制等方面进行系统分析,解释其在试验过程中的作用和效果。

热平衡转鼓试验国标

热平衡转鼓试验国标

热平衡转鼓试验是指根据国家标准对转鼓设备进行热平衡测试

的过程。

热平衡转鼓试验的国家标准通常包括了测试方法、设备要求、测试过程、数据采集、分析和报告等内容。

首先,热平衡转鼓试验的国家标准会详细描述测试的方法和步骤,以确保测试的准确性和可重复性。

这些方法和步骤可能涉及到

转鼓设备的准备、测试环境的控制、测试参数的设定等方面。

其次,国家标准还会规定转鼓设备在进行热平衡试验时的要求,包括设备的技术指标、性能参数、安全要求等。

这些要求旨在保证

转鼓设备在测试过程中的稳定性和安全性。

此外,国家标准还会对测试过程中的数据采集和分析进行规范,以确保测试结果的准确性和可靠性。

这可能涉及到对转鼓设备运行

状态的实时监测、数据记录和处理方法等方面。

最后,国家标准还会规定热平衡转鼓试验的报告要求,包括测

试结果的呈现形式、数据的解释和结论等内容。

这些要求旨在让测

试结果能够清晰地传达给相关的利益相关者,以便他们能够对转鼓

设备的热平衡性能有一个清晰的了解。

总的来说,热平衡转鼓试验的国家标准是为了规范测试过程,保证测试结果的准确性和可靠性,从而为转鼓设备的设计、制造和使用提供指导和依据。

这些标准的制定和遵守对于确保转鼓设备的质量和性能具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转鼓实验台试验方法

1、组成与功能

1.1转鼓实验台概述

汽车动力性室内台架试验的方式,主要是用无外载测功仪检测发动机功率,底盘测功机检测汽车的最大输出功率、最高车速和加速能力。

室内台架试验不受气候、驾驶技术等客观条件的影响,只受测试仪本身测试精度的影响,测试条件易于控制,所以汽车检测站广泛采用汽车动力性室内台架试验方式。

1.2转鼓实验台应具有下述主要测试功能:

1)车速表、里程表检测;

2)滑行性能检测;

3)加速性能检测;

4)底盘输出功率和扭矩的检测;

5)制动性能检验。

1.3转鼓实验台可具有下述测试功能:

1)油耗检测时的加载功能;

2)排气污染物检测时的加载功能。

1.4转鼓实验台配备反拖装置,应能检测汽车动力传动系统的损耗功率。

2、评价指标

2.1检测参数

汽车动力性采用驱动轮输出功率作为检测参数。

驱动轮输出功率用底盘转鼓实验台检测。

2.2评价指标

汽车动力性采用汽车发动机在额定扭矩(最大扭矩)和额定功率(最大功率)时的驱动轮输出功率作为评价指标。

2.3检测工况

检测工况采用汽车额定扭矩和额定功率的工况。

即发动机全负荷与额定扭矩转速和额定功率转速所对应的直接档(无直接档时指传动比最接近1的档)车速构成的工况。

2.4限值

在上述检测工况下,采用校正驱动轮输出功率与相应的发动机输出总功率的百分比作为驱动轮输出功率的限值。

M VOM VM P P /=η (1) e VOP VP P P /=η (2)

式中:VM η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比,%;

VP η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比,%;

VOM P 一汽车在额定扭矩工况下的校正驱动轮输出功率,kW ;

VPO P 一汽车在额定功率工况下的校正驱动轮输出功率,kW ;

M P 一发动机在额定扭矩工况下的输出功率,kW ; e P 一发动机的额定功率,kW 。

2.5汽车动力性合格的条件

Ma VM ηη≥ (3)

或 Pa VP ηη≥ (4)

式中:

Ma η一汽车在额定扭矩工况下的校正驱动轮输出功率与额定扭矩功率的百分比的允许

值,%;

η一汽车在额定功率工况下的校正驱动轮输出功率与额定功率的百分比的允许Pa

值,%;

汽车的校正驱动轮输出功率的限值列于下表。

3实验内容

3.1通用实验条件

1)环境状态

环境温度:0-40℃

环境湿度:<85%

大气压力:80-110MPa

2)仪器、设备

温度计、湿度计、气压计、饱和蒸汽压力计以及转鼓实验台。

3)台架准备

转鼓实验台应检验符合标准;

测试前应对照所用转鼓实验台的使用说明书检查、调整各运动部件,使其处于良好状态;

测试前应利用试验车辆带动转鼓实验台空转10-30min,以使转鼓实验台各运动部件的工作温度正常;

4)测试车辆的准备

车辆的装备应符合制造厂技术条件的规定;

车辆空载;

车辆使用的燃料和润滑油牌号应符合制造厂技术要求;

轮胎的规格和气压应符合制造厂的规定,轮胎花纹的深度不得小于1.6mm,胎面和胎壁上不得有暴露出轮胎帘布层的破裂和割痕;

3.2驱动轮输出功率

1 )驱动轮输出功率的检测

①按照表1中相应车型的检测速度,在转鼓实验台上设定检测速度V M和V P。

②将检测车辆驱动轮置于转鼓实验台上,启动汽车,逐步加速并换至直接挡,使汽车以直接挡的最低车速稳定运转。

③将油门踏板踩到底,测定V M和V P工况的驱动轮输出功率。

④测取读数。

待汽车速度在设定的检测速度下稳定15s后,才能纪录仪表显示的输出功率值;

⑤实际检测速度与设定检测速度的允许误差为±0.5km/h。

⑥在读数期间,扭矩变动幅度应不超过±4%。

⑦按下表纪录环境状态及检测数据。

汽车驱动轮输出功率检测记录表

汽车额定扭矩和额定功率取用汽车使用说明书提供的数据。

额定扭矩按下式计算:

e

M

e n P M 9550

= 式中:e M -发动机的额定扭矩,Nm ;

e n -发动机额定转矩转速,r /min;

按照附录C 中提供的方法,将实测驱动轮输出功率修正为标准状态下的校正驱动轮输出功率;

2 )驱动轮输出功率的实验

①将转鼓实验台按照下表的设定速度,依次设定试验速度直至额定功率车速。

额定功率的试验速度按下式计算:

)/(377.00i i r n V g p e a ⋅⨯⨯=

式中:a V --汽车在额定功率时的试验速度;

e n —发动机额定转速; p r —汽车轮胎的滚动半径;

g i —变速器的传动比。

实验采用直接挡,1 g i ;

o i —主减速器的传动比;

②将测试汽车驱动轮置于转鼓实验台滚筒上,启动汽车,逐步加速并换至直接挡,使汽车以直接挡的最低车速稳定运转。

③将油门踏板踩到底,分别测定各设定速度的驱动轮输出功率。

④测取读数,待汽车速度在设定速度下稳定15s 后,才能纪录仪表显示的输出功率值。

⑤按下表纪录环境状态及实验数据。

⑥按照附录C 中提供的方法,将实测驱动轮输出功率修正为标准状态下的校正驱动轮输出功率。

⑦绘制驱动轮输出功率曲线。

3 )行走试验

①将测试汽车驱动轮置于转鼓实验台滚筒上。

②加速时间的测定

启动汽车,逐步加速并换至直接挡,待车速稳定在30km/h 时,全力加速至该车型最高车速的80%,按照下表纪录累计加速时间。

加速时间测试记录表

重复测定两次,取平均值。

整理测试结果,绘制加速性能曲线。

③滑行距离和时间

选定转鼓实验台的当量惯量,即:

转动惯量=汽车平和惯量+非驱动轮转动惯量-滚筒转动惯量根据车型,设定客车的滑行初速度V1=60km/h,V2=30km/h。

在转鼓实验台上设定V1、V2。

将实验车辆驱动轮置于转鼓实验台滚筒上,启动汽车,加速至高于设定的滑行初速度V1后,变速器置于空挡,利用车-台储存的动能,使车-台系统继续运转直至设定终速度V2。

按下表纪录车-台系统自V1滑行至V2的时间和距离。

重复测定两次,取平均值。

汽车滑行距离和时间测试记录表

附录C 驱动轮输出功率校正方法。