火力发电锅炉低氮燃烧技术介绍

低NOx燃烧技术专业资料

燃煤锅炉的低NO x燃烧技术NOx是对N2O、NO2.NO、N2O5以及PAN等氮氧化物的统称。

在煤的燃烧过程中, NOx生成物重要是NO和NO2, 其中尤以NO是最为重要。

实验表白, 常规燃煤锅炉中NO生成量占NOx总量的90%以上, NO2只是在高温烟气在急速冷却时由部分NO转化生成的。

N2O之所以引起关注, 是由于其在低温燃烧的流化床锅炉中有较高的排放量, 同是与地球变暖现象有关, 对于N2O的生成和克制的内容我们将结合流化床燃烧技术进行介绍。

因此在本章的讨论中, NOx即可以理解为NO和NO2。

一、燃煤锅炉NO x的生成机理根据NOx中氮的来源及生成途径, 燃煤锅炉中NOx的生成机理可以分为三类: 即热力型、燃料型和快速型, 在这三者中, 又以燃料型为主。

它们各自的生成量和炉膛温度的关系如图3-1所示。

实验表白, 燃煤过程生成的NOx中NO占总量的90%, NO2只占5%~10%。

1.热力型NOx热力型NOx是参与燃烧的空气中的氮在高温下氧化产生的, 其生成过程是一个不分支的链式反映, 又称为捷里多维奇(Zeldovich)机理→(3-1)O2O2→+O+NONN(3-2)2→+N+NOOO(3-3)2如考虑下列反映→+(3-4)N+NOHOH则称为扩大的捷里多维奇机理。

由于N≡N三键键能很高, 因此空气中的氮非常稳定, 在室温下, 几乎没有NOx生成。

但随着温度的升高, 根据阿仑尼乌斯(Arrhenius)定律, 化学反映速率按指数规律迅速增长。

实验表白, 当温度超过1200℃时, 已有少量的NOx生成, 在超过1500℃后, 温度每增长100℃, 反映速率将增长6~7倍, NOx的生成量也有明显的增长, 如图3-1所示。

但总体上来说, 热力型NOx的反映速度要比燃烧反映慢, 并且温度对其生成起着决定性的影响。

对于煤的燃烧过程, 通常热力型NOx不是重要的, 可以不予考虑。

一般来说通过减少火焰温度、控制氧浓度以及缩短煤在高温区的停留时间可以克制热力型NOx的生成。

火电厂锅炉低氮燃烧改造及运行优化调整

火电厂锅炉低氮燃烧改造及运行优化调整在中国大量使用的燃煤火电厂是当前主要的电力供应形式,但其对环境产生的影响十分重大。

二氧化碳、二氧化硫、氮氧化物等废气的排放,导致了严重的大气污染和气候变化。

为了响应国家环保政策,降低空气污染,火电厂锅炉低氮燃烧改造成为了必须推行的环保措施。

锅炉低氮燃烧技术是一种集成燃烧、烟气净化和控制技术的综合性技术,其主要目的是在保证锅炉运行效率的前提下,减少氮氧化物排放,使得排放量满足国家规定的标准。

改造锅炉的低氮燃烧技术需要从锅炉燃烧器、炉膛、空气预热器等方面进行调整,其中燃烧器的改造是核心,也是难点。

通常改造燃烧器的方式有下列几种:1. 增加燃烧器数量:大多数的火电厂采用的是旋转炉火式锅炉,通过增加燃烧器的数量和分布大幅调整火焰形态,从而改善炉内的温度分布,减少氧气含量,实现低氮燃烧。

2. 燃烧器分类燃烧:这种方式采用不同类型的燃烧器分别进行燃烧,其中大多数的燃烧器是低氮燃烧器,少数是传统燃烧器,从而可以得到更好的性能和低排放。

3. 燃烧器燃烧风门控制:调整燃烧器的进气量和出气量控制氧气含量,以减少NOx的生成。

低氮燃烧改造后,需要进一步调整运行参数,以获得最佳性能。

为了达到低污染和高效率的目的,需要调整的参数如下:1. 调整燃烧器:燃烧器改造后需要通过清洗喷头和喷嘴等部件来保证其工作良好。

此外,还需要适当调节氧气进口量和燃烧风量等参数,以确保燃烧稳定,减少NOx排放。

2. 适当调整氧气含量:最佳环保效果的运行时只需要进入最小的空气量,是的NOx的生成最少,并且污染物的浓度降低。

但是必须确保燃烧不会停止或变得不稳定。

3. 减少过量空气:适当减少过量空气可以减少NOx的生成量,但是过量空气也能够平衡燃烧过程中的热和反应,因此需要进行适度的调整。

总之,锅炉低氮燃烧改造和运行优化调整是非常必要的工作。

尽管改造和调整费用高昂,但是对环保和社会责任来说是非常值得的。

随着环保政策的加强和技术水平的提高,相信低氮燃烧技术在未来将得到更加广泛的应用。

火电厂锅炉低氮燃烧改造及运行优化调整

火电厂锅炉低氮燃烧改造及运行优化调整

锅炉低氮燃烧改造是目前主流的降低火力发电厂锅炉NOx排放的技术手段之一。

这种技术主要是通过改变燃烧过程中的氧气和燃料的混合状态来降低NOx排放。

通常采用的方法包括空气预热、燃烧分层、燃烧调节和燃烧控制等。

通过这些改造后,可以大幅度降低锅炉NOx排放水平。

在进行锅炉低氮燃烧改造时,需要根据实际情况对设备进行调整。

具体来说,需要对燃烧器进行有效的调节以适应新的燃烧模式。

同时,还需要根据燃烧器调整情况进行先进的控制系统设计,以确保改造后的燃烧器能够稳定运行并达到最佳效果。

除了进行锅炉低氮燃烧改造外,还需要对改造后的燃烧器进行运行优化。

主要包括调整燃烧器阻力、氧气浓度和燃料喷射位置等。

这些措施可以进一步提高燃烧器的效率和稳定性,降低NOx排放水平,满足环保要求。

在进行锅炉低氮燃烧改造及运行优化时,需要注重以下几点。

首先,需要对设备进行全面的检查和评估,确保改造后的设备能够正常运行。

其次,需要对燃烧模式进行充分的研究和分析,确保燃烧器能够达到最佳效果。

最后,还需要对燃烧器进行长期运行监测和维护,以确保其可靠性和长期稳定性。

总之,火力发电厂锅炉低氮燃烧改造及运行优化是一个重要的环保措施。

这种技术可以有效降低锅炉NOx排放水平,同时提高锅炉的效率和稳定性,实现可持续发展和环保目标的双重目的。

低氮燃烧技术原理

低氮燃烧技术原理

低氮燃烧技术,是指在燃烧过程中将NOx的产生控制在一定范围内的一种技术。

对于燃煤锅炉,低氮燃烧主要是指减少燃料中的氮化合物的生成量。

燃烧过程中,生成的NOx有两种形态:一种是NOX,一种是氮氧化物。

当燃烧器中的空气过剩系数与燃料种类、负荷、煤种等因素相匹配时,NOX就会很低;当燃烧过程中存在高温区时,温度较高时,燃料中氮化合物被氧化成氮氧化氮,这样NOX就会急剧升高;当燃烧过程中存在还原性气氛时,燃料中的氮氧化合物被还原成氮气;当燃烧器结构设计不合理,空气过剩系数过大或燃料种类与负荷不匹配时,燃烧器中的氧气过量系数过小,这时燃烧反应生成的氮氧会以NOX形式向空气中逃逸。

为减少NOX排放,国内外均采用降低燃料氮化合物生成量的方法来控制锅炉的NOx排放。

主要措施是优化燃烧过程、改进空气系统及改善燃烧条件等。

1.合理选择燃料及负荷

合理选择燃料是控制锅炉NOx生成量的有效途径。

—— 1 —1 —。

低NOX煤粉燃烧技术概述

低NOX煤粉燃烧技术概述摘要:本文共分为四大部分:从当前火电厂脱氮的结设备构特点及组成~工作原理~燃烧方式~控制方法以及在火电厂中的应用前景等方面进行了浅显的描述。

其中重要是对该设备的主要原理和控制方法~控制性能及特点方面进行了阐述。

关键词:结构特点、工作原理、燃烧方式、控制方法。

Abstract: This paper is divided into four parts: from the current circulatingfluidized bed power plant characteristics of the structure and composition, working principle, and combustion of pulverized coal-fired boiler contrast, the control method and the application of thermal power plants in areas such as prospects forthe simple description. One important is the boiler control system for the maincontrol methods to control aspects of performance and features, and explainsKey words: current circulating、bed power plant、combustion of pulverized、boiler control system.一引言近年来能源利用造成的环境污染越来越严重~其中矿物燃料的燃烧所排放出来的氮氧化物(NOX)己成为环境污染的一个重要方面。

NOX是N2O、NO、NO2、N2O3、N2O4和N2O5的总称。

我国能源以煤为主。

低氮燃烧技术在锅炉中的应用及优化

低氮燃烧技术在锅炉中的应用及优化随着我国工业快速发展,各行各业都在追求更高效、更环保的生产方式和能源利用方式。

其中,锅炉作为能源重要的转化设备,其燃烧技术也面临着新的挑战。

低氮燃烧技术作为燃烧技术的一种新兴技术,在锅炉中的应用也越来越广泛。

一、低氮燃烧技术的定义及发展低氮燃烧技术是将空气、燃料和氮气按一定比例混合,使燃料在高温下发生完全燃烧的同时,尽可能地减少氮气和空气的反应,尤其是减少氮氧化物的生成。

因为氮氧化物是空气污染的主要成因之一。

低氮燃烧技术的发展经历了多个阶段。

最初的低氮燃烧技术是通过增大空气过量系数、喷孔、改变油枪结构等手段,减少氮氧化物生成的技术。

随后,经过不断的技术改进和完善,基于先进的反应动力学的计算和模拟,出现了低氮燃烧技术的第二代,其最大的特点是采用了强制混合的方式,将气、液燃料和空气混合均匀,以达到更低的氮氧化物生成。

再以后,出现了基于计算流体力学(CFD)的模拟与应用,可以更准确地对燃料和空气在燃烧室内的流动和混合进行分析和模拟。

当前,随着科学技术的不断进步和完善,低氮燃烧技术又迎来了第三代技术。

它主要面向低氮燃烧技术关键科学问题及环境控制技术等重要应用,基于复杂非线性动力学系统模拟分析和多学科交叉融合,探索了关键技术和组件,使得低氮燃烧技术取得了更大的进步。

二、低氮燃烧技术在锅炉中的应用低氮燃烧技术不仅可以应用于家用燃气锅炉,也可以应用于工业锅炉。

工业锅炉的燃料种类多样,而低氮燃烧技术更具有普适性。

例如,低氮燃烧技术在燃煤锅炉中的应用。

通过采用低氮燃烧器等一系列技术手段,适当调整锅炉燃烧的氧气含量和温度,以及在锅炉前后增加SCR(选择性催化还原)等脱硝装置,最终可以大大降低燃煤锅炉中的氮氧化物排放。

同时,低氮燃烧技术还可以提高锅炉的热效率,降低废气排放温度,减少燃烧产物中的可燃性气氛,从而避免空气污染。

三、低氮燃烧技术的优化低氮燃烧技术在锅炉运用中,还需要通过不断的优化和改进,进一步完善特殊燃料、型号、和工况适用常规设计外的技术模型、运行参数与实践经验,提高低氮燃烧技术的实用性和适用性。

低氮燃烧技术

低NOx燃烧技术简介一概述:用改变燃烧条件的方法来降低NOx的排放,统称为低NOx燃烧技术。

在各种降低NOx排放的技术中,低NOx燃烧技术采用最广、相对简单、经济并且有效。

二低NOx燃烧技术方法:1、空气分级燃烧空气分级法是将燃烧用的空气分阶段送入,进行“缺氧燃烧”和“富氧燃尽”,使其避开温度过高和大过剩空气系数同时出现,降低NOx的生成。

在“缺氧燃烧”阶段,由于氧气浓度较低,燃料的燃烧速度和温度降低,抑制了热力型NOx生成;由于不能完全燃烧,部分中间产物如HCN和NH3会将部分已生成的NOx还原成N2,从而抑制了燃料NOx的排放;然后在将燃烧所需空气的剩下部分以二次风形式送入,即“富氧燃尽”阶段,虽然空气量多,但此阶段的温度已经降低,新生成的NOx量十分有限,因此总体上NOx的排放量明显减少。

2、燃料分级燃烧燃料分级法是把燃料分为两股或多股燃料流,这些燃料流经过三个燃烧区发生燃烧反应。

把80%-85%的燃料送入主燃烧区进行富氧燃烧,余下15%-20%经主燃烧器上部送入再燃烧区,在空气系数小于1的条件下进行缺氧燃烧,主燃烧区产生的NOx被还原,从而减少NOx的排放量;为减少不完全燃烧需加空气进行燃尽。

3、烟气再循环燃烧烟气再循环法是在锅炉的空气预热器前抽取一部分低温烟气直接送入炉膛,或渗入一次或二次风中,降低氧浓度、火焰温度,使NOx的生成受到抑制,降低NOx 的排放。

将部分低温烟气直接送入炉内或与空气一次风或与二次风混合后送入炉内,因烟气的吸热和对氧浓度的稀释作用,会降低燃烧速度和炉内温度,因而减少了热力型NOx。

三低NOx燃烧器根据上述低NOx燃烧技术,我公司引进开发出以下型号的低NOx燃烧器:1、HDRB型低NOx燃烧器;2、HHT-NR型低NOx燃烧器;3、HXCL型低NOx燃烧器;4、HWS型低NOx燃烧器;5、HDS型低NOx燃烧器;6、HSM型低NOx燃烧器;7、 HPM型低NOx燃烧器。

低氮燃烧技术

一.低氮燃烧技术前言伴随着我国火力发电行业的快速发展,火电厂氮氧化物的排放量迅速增加。

2003—2007年5年间,我国火电厂装机容量增长了91.3%,煤耗量增长了65.6%,火电氮氧化物排放量增加了近40.6%,2007年火电氮氧货物排放量约占全国排放总量的35%~40%。

据预计,“十二五”期间火电厂氮氧化物的排放总量将由2010年的1050万吨增加到1200万吨。

针对上述形式要求,北京哈宜节能环保科技开发有限公司研发的电站燃煤锅炉污染减排技术—低氮燃烧技术,采用立体分级低氮燃烧,在使用一般煤质的情况下,可减少氮氧化物排放35%~55%,达到国际先进水平,实现减排目标。

1、降低NOx排放量主要技术措施:选取合适比例(不同煤种)的SOFA风率高位偏异布置,实现双向分级燃烧;浓淡燃烧技术,使燃烧器浓淡两相化学当量比都处于低NOx区域;降低主燃烧器区域峰值温度;通过组织垂直与水平方向的空气分级和水平方向的燃料分级立体化燃烧技术系统,是解决我国电站锅炉节能减排的关键技术,尤其适合我国境内的煤质。

这项技术对解决我国燃煤电站锅炉污染问题具有非常重大的意义。

此技术系统在实现减排氮氧化物的同时,还具有提高燃烧效率、降低烟温偏差、减轻(或防止)结渣和高温腐蚀等作用,具有极强的操作性和现实应用性。

(1)立体化燃烧技术(墙式切圆燃烧器)广泛的煤种适应性:褐煤、烟煤、贫煤、无烟煤;技术特点:立体化燃烧技术大幅降低NOx排放量和优化其他技术指标;能最大限度地合理利用炉膛空间,有利于充分燃烧,降低未燃碳损失;炉膛内温度场更加均匀,并且温度水平适中,能有效降低NOx的排放,同时使锅炉水循环更加可靠;上炉膛水平烟道温度分配均匀,炉膛出口烟温偏差只有普通四角燃烧的75%,保护高温过热器和再热器;燃烧器出口具有较大均等的空间,气流不易受到水冷壁的影响造成贴墙,从而有利于防止水冷壁的结渣;煤粉气流受水冷壁水冷程度要大大小于角式切圆燃烧,从而强化煤粉气流的着火特性、增加低负荷稳燃的能力;着火点易于调节,煤种适应性强;(2)墙式燃尽风系统用途:最大限度地降低NOx的排放量、最大限度地提高燃烧效率;适用燃烧系统:正方形或准正方形的煤粉燃烧锅炉(所有切园燃烧锅炉和墙式燃烧锅炉;布置方式:四面墙上(或角上)切圆(或对冲)布置;原理:布置在墙上(或角上),提高了燃尽风的穿透深度和扰动,在燃烧的后期提高风粉的混合速度,在降低NOx排放量的同时提高燃烧效率;(3)同时水平、垂直方向摆动的二次风燃烧器普通燃烧器的二次风只能单独地水平摆动或垂直摆动,作用受限。

火电厂低氮燃烧技术研究与应用

火电厂低氮燃烧技术研究与应用介绍随着我国环保意识的逐渐增强,火电厂作为一个大气污染的重要源头,需要加强对其低氮燃烧技术的研究与应用。

低氮燃烧技术是指通过一系列的技术手段,使得火电厂的燃烧过程中所产生的二氧化氮(NOx)等氮氧化物排放量得到有效控制,避免对环境和人类健康造成危害。

低氮燃烧技术的研究意义火电厂是我国能源体系的重要组成部分,火电厂所产生的二氧化碳、二氧化硫和氮氧化物等污染物对大气环境产生了严重影响。

其中NOx是形成光化smog的主要污染物之一,同时也是导致城市酸雨和温室效应的主要因素之一。

因此,低氮燃烧技术的研究与应用,对于改善大气环境、保护生态环境以及可持续发展的实现具有重要意义。

国内外低氮燃烧技术发展状况在国外,低氮燃烧技术已经逐步成熟,并被广泛应用于电力、钢铁、炼油等领域。

目前,美国、日本、德国等国家已经制定了相应的法规和标准,要求在火电厂中采用低氮燃烧技术,以达到二氧化氮排放量的减少。

在国内,发展低氮燃烧技术的进程相对较慢。

尽管国家已经通过出台各种法规和标准来规范火电厂的排放标准,但是欠缺相应的技术手段,使得低氮燃烧技术仍然面临着很多困难和挑战。

低氮燃烧技术的技术手段①分级燃烧技术:该技术主要是通过改变燃烧室的结构,将燃料分成几个阶段进行燃烧,以此控制燃料燃烧的速率和温度,降低燃料中NOx的生成量。

②SNCR技术:该技术是在燃料燃烧室中加入一定的还原剂(如氨水等),使得NOx转化为氮和水等无害物质。

③SCR技术:该技术是通过加入一定的氨水和催化剂等物质,与NOx反应生成无害物质。

低氮燃烧技术的应用和推广随着低氮燃烧技术的不断完善,该技术已经在一些火电厂得到了应用。

例如,山西火电厂就在燃烧时加入一定量的氨水来降低NOx的排放量,取得了不错的效果。

此外,政策和经济因素也是促进低氮燃烧技术推广的重要因素。

政府部门应该继续制定相应的法规和标准,鼓励和引导火电厂采用低氮燃烧技术。

而对于企业来说,通过尝试和实践低氮燃烧技术,探索相应的技术和方法,进一步提高技术能力和竞争力,具有积极意义。

低氮分级燃烧技术介绍

低氮分级燃烧技术一.低NO x优化燃烧技术的分类及比较为了实现清洁燃烧,目前降低燃烧中NO、排放污染的技术措施可分为两大类:一类是炉内脱氮,另一类是尾部脱氮。

1.1炉内脱氮炉内脱氮就是采用各种燃烧技术手段来控制燃烧过程中NO x的生成,又称低NO x燃烧技术,下表给出了现有几种典型炉内脱氮技术的比较。

表2技术名称效果优点缺点低氧燃烧根据原来运行条件,最多降低20%投资最少导致飞灰含碳量增加降低投入运行的燃烧器数目15%—30% 投资低,易于锅炉改装有引起炉内腐蚀和结渣的可能,并导致飞灰含碳量增加空气分级燃烧(OFA)最多30% 投资低并不是对所有炉膛都适用,有可能引起炉内腐蚀和结渣,并降低燃烧效率低NO x燃烧器与空气分级燃烧相结合时可达60% 用于新的和改装的锅炉,中等投资,有运行经验结构比常规燃烧器复杂.烟气再循环(FGR)最多20% 能改善混合燃烧,中等投资增加再循环风机,使用不广泛燃料分级(再燃) 达到50% 适用于新的和改造现有锅炉,可减少已形成的NO X,中等投资可能需要增加第二种燃料,可能导致飞灰含碳量增加,运行经验较少1.2尾部脱氮尾部脱氮又称烟气净化技术,即把尾部烟气中已经生成的氮氧化物还原或吸附,从而降低NO x排放。

烟气脱氮的处理方法可分为:催化还原法、液体吸收法和吸附法三大类。

催化还原法是在催化剂作用下,利用还原剂将NO x还原为无害的N2。

这种方法虽然投资和运转费用高,且需消耗氨和燃料,但由于对NO x效率很高,设备紧凑,故在国外得到了广泛应用,催化还原法可分为选择性非催化还原法和选择性催化还原法相比,设备简单、运转资金少,是一种有吸引力的技术。

液体吸收法是用水或者其他溶液吸收烟气中的NO x。

该法工艺简单,能够以硝酸盐等形式回收N进行综合利用,但是吸收效率不高。

吸附法是用吸附剂对烟气中的NO x进行吸附,然后在一定条件下使被吸附的NO x脱附回收,同时吸附剂再生。

此法的NO x脱除率非常高,并且能回收利用。

浅析燃煤锅炉低氮燃烧技术

浅析燃煤锅炉低氮燃烧技术一、低氮燃烧技术的原理低氮燃烧技术是通过改变燃烧过程中的空气分布和燃料燃烧方式来降低氮氧化物的排放。

具体措施包括控制燃烧温度、降低燃烧过程中的氧浓度、提高燃烧效率等。

通过这些技术手段,可以有效地降低燃煤锅炉的氮氧化物排放,改善空气质量,保护环境。

1.控制燃烧温度燃煤锅炉的燃烧温度是影响氮氧化物生成的重要因素之一。

在炉膛内部,煤粉在高温下与空气发生燃烧反应,从而产生大量的氮氧化物。

通过控制燃烧温度,可以有效地减少氮氧化物的生成。

目前常用的方法是采用水冷壁、喷嘴冷却等技术来降低燃烧温度,从而达到低氮燃烧的目的。

2.降低燃烧过程中的氧浓度燃煤锅炉燃烧过程中,如果氧浓度过高,会导致氮氧化物的生成增加。

降低燃烧过程中的氧浓度是实现低氮燃烧的关键之一。

目前采用的主要措施是通过优化炉膛结构和燃烧系统,控制炉膛内部氧气的分布,从而降低氧浓度,减少氮氧化物的生成。

3.提高燃烧效率燃煤锅炉的燃烧效率与氮氧化物的排放密切相关。

燃烧效率低意味着煤炭燃烧不完全,从而产生大量的氮氧化物。

提高燃烧效率也是降低氮氧化物排放的重要手段之一。

目前,通过优化燃烧系统,改善燃烧条件,提高燃烧效率已成为低氮燃烧的常用方法。

随着环境保护意识的增强,低氮燃烧技术在燃煤锅炉中得到了广泛的应用。

目前,我国已经在工业领域、电力行业、热力供热等领域推广应用了低氮燃烧技术,取得了明显的减排效果。

在燃煤电厂中,采用低氮燃烧技术可以有效降低氮氧化物排放,改善空气质量,保护环境。

在工业炉燃烧过程中,低氮燃烧技术也得到了广泛应用,取得了良好的减排效果。

随着技术的不断进步,低氮燃烧技术也在取得创新性的发展。

采用超低氮燃烧技术、深度燃烧技术等,进一步降低氮氧化物排放,提高能源利用效率。

新型的低氮燃烧设备也在不断推出,如低氮燃烧器、低氮燃烧泵等,为燃煤锅炉的低氮燃烧提供了更多的选择。

1.技术创新随着环保要求的不断提高,低氮燃烧技术的研发和创新将成为未来的重点方向。

火力发电锅炉低氮氧化物(NOx)技术介绍

常规低NOx燃烧技术分析

(1) 较多的氮氧化物的生成 (2) 炉膛水冷壁严重结渣 (3) 受热面金属表面的高温腐蚀 (4) 煤粉在炉内燃烧效率低 (5) 汽水参数、受热面壁温异常

双尺度低NOx燃烧技术

双尺度低NOx燃烧技术

近壁区

中心区

#4角

前墙

#1角

#3角

后墙

#2角

双尺度低NOx燃烧技术

双尺度低NOx燃烧技术

燃料型: 在煤粉燃烧过程中产生,占总的NO排放量 的80~90%。

燃料型NOx

快速型NOx

热力型:占10%-20%,在1500℃以上形成 在燃烧过程必须控制适当的温度和氧量。

快速型:由该型产生的NOx占比例不到5%。

NOx 形成的途径

空气氮

燃烧过程 (O, OH)

燃料氮

火焰锋面 (CX, O, OH)

工程应用

工程应用

妈湾电厂300MW机组

不结渣

彻底解决结渣沾污问题

不结渣

不结渣

92.2% 91.94% 92.23% 92.01% 92.31% 92.24% 92.36% 93.01% 92.35% 92.15%

92% 92.3%

92%

92.1%

92%

93-94%

防渣、防腐、稳燃高效、低NOx多功能一体化技术!

NOx生成机理

热力型NOx

目录

1 公司基本业务 2 双尺度低NOx燃烧技术 3 工程应用情况 4 LYSC低NOx燃烧技术 5 几个关心的问题

目录

1 双尺度低NOx燃烧技术 2 工程应用情况 3 LYSC低NOx燃烧技术 4 几个关心 的问题

双尺度低NOx燃烧技术的发展

(一)初始技术思想:主燃区的“风包粉”和“气膜冷却” (二)空间优化技术——双区燃烧技术 (三)过程优化技术——双尺度燃烧系统技术 (四) 结合创新——等离子体双尺度低NOx燃烧技术

低NOx燃烧技术介绍

低NOx燃烧技术介绍由NOx的形成条件可知,对NOx的形成起决定作用的是燃烧区域的温度和过量空气量。

因此,低NOx燃烧技术就是通过控制燃烧区域的温度和空气量,以达到阻止NOx生成及降低其排放的目的。

现代低NOx燃烧技术将煤质、制粉系统、燃烧器、二次风及燃尽风等技术作为一个整体考虑,以低NOx燃烧器与空气分级为核心,在炉内组织适宜的燃烧温度,气氛与停留时间,形成早期的、强烈的、煤粉快速着火欠氧燃烧,利用燃烧过程产生的氨基中间产物来抑制或还原已经生成的NOx。

目前对低NOx燃烧技术的要求是,在降低NOx的同时,使锅炉燃烧稳定,且飞灰含碳量不能超标,并兼顾锅炉防结渣与腐蚀等问题。

常用的低NOx燃烧技术有如下几种:(1)燃烧优化燃烧优化是通过调整锅炉燃烧配风,控制NOx排放的一种实用方法。

它采取的措施是通过控制燃烧空气量、保持每只燃烧器的风粉(煤粉)比相对平衡及进行燃烧调整,使燃料型NOx的生成降到最低,从而达到控制NOx排放的目的。

煤种不同燃烧所需的理论空气量也不同。

因此,在运行调整中,必须根据煤种的变化,随时进行燃烧配风调整,控制一次风粉比不超过 1.8:1。

调整各燃烧器的配风,保证各燃烧器下粉的均匀性,其偏差不大于5~10%。

二次风的配给须与各燃烧器的燃料量相匹配,对停运的燃烧器,在不烧火嘴的情况下,尽量关小该燃烧器的各次配风,使燃料处于低氧燃烧,以降低NOx的生成量。

(2)空气分级燃烧技术空气分级燃烧技术是目前应用较为广泛的低NOx燃烧技术,它的主要原理是将燃料的燃烧过程分段进行。

该技术是将燃烧用风分为一、二次风,减少煤粉燃烧区域的空气量(一次风),提高燃烧区域的煤粉浓度,推迟一、二次风混合时间,这样煤粉进入炉膛时就形成了一个富燃料区,使燃料在富燃料区进行缺氧燃烧,充分利用燃烧初期产生的氨基中间产物,提高燃烧过程中的NOx自还原能力,以降低燃料型NOx的生成。

缺氧燃烧产生的烟气再与二次风混合,使燃料完全燃烧。

低氮燃烧技术在锅炉中的应用研究

低氮燃烧技术在锅炉中的应用研究随着环保趋势的不断提高,对于排放控制和能源使用的要求也越来越高。

在锅炉行业中,低氮燃烧技术已经成为解决此类问题的主要手段之一。

一、低氮燃烧技术的基本原理低氮燃烧技术是指通过对燃烧过程中的空气流动、燃料喷射以及燃气温度控制等技术手段进行调整,从而使得燃烧中产生的氮氧化物排放大幅减少的燃烧技术。

二、低氮燃烧技术在锅炉中的应用低氮燃烧技术的应用不仅可以减少氮氧化物的排放,还能够提高燃烧效率,降低燃料消耗,节约能源等。

因此,在锅炉中广泛使用低氮燃烧技术可以有效地降低环境污染和经济成本。

1.低氮燃烧技术在发电厂中的应用通常发电厂的消耗比较大,并且对环境和社会的责任更大。

使用低氮燃烧技术可以有效地减少氮氧化物的排放,并同时提高燃烧的效率,降低燃料消耗,有效地节约能源。

2.低氮燃烧技术在工业锅炉中的应用除了发电厂,许多工业生产也需要使用稳定的热源。

大规模的工业锅炉的使用量比较大,热量散发也比较显著。

低氮燃烧技术用于工业锅炉中可以有效地减少氮氧化物的排放,并且还可以提高燃烧效率和节约燃料成本。

3.低氮燃烧技术在民用供暖中的应用除了工业领域,在居民区和公共建筑中也需要为人们提供稳定且舒适的供暖。

使用低氮燃烧技术可以有效地降低氮氧化物的排放,并且达到可持续发展的目标。

三、低氮燃烧技术的市场和市场前景作为一项稳定的技术,低氮燃烧技术在过去的几年已经被广泛应用,并且在未来几年内,预计仍将保持迅猛的发展势头。

一方面,受环保政策的影响,锅炉行业的需求将会继续提升;另一方面,由于技术水平的持续提高和成本的不断降低,低氮燃烧技术将会变得更加成熟和符合市场需求。

四、低氮燃烧技术的未来发展趋势随着环保意识的提高和技术的不断发展,低氮燃烧技术未来发展趋势值得期待。

具体来说,未来低氮燃烧技术很可能会在以下几个方面得到进一步的发展:1. 技术优化:研究开发更加高效的低氮燃烧技术,实现更为广泛的应用。

2. 成本降低:降低低氮燃烧技术的制造和应用成本,降低企业的经济压力。

火电厂锅炉低氮燃烧改造及运行优化调整

火电厂锅炉低氮燃烧改造及运行优化调整随着环保意识的不断增强和环境污染问题的日益严重,火电厂锅炉低氮燃烧改造及运行优化调整已成为行业发展的必然趋势。

火电厂作为我国主要的能源生产企业之一,其排放的氮氧化物对环境造成的影响日益凸显。

为了减少氮氧化物的排放,提高燃烧效率,火电厂需要进行锅炉低氮燃烧改造及运行优化调整,以满足环保要求和提高经济效益。

一、低氮燃烧技术的介绍低氮燃烧技术是指在燃烧过程中,通过一系列技术手段和措施,减少燃料燃烧产生的氮氧化物排放,达到环境保护的目的。

目前,常用的低氮燃烧技术主要包括SNCR技术(选择性非催化还原技术)、SCR技术(选择性催化还原技术)和燃烧优化技术。

SNCR技术通过将氨水喷入燃烧区域,与烟气中的氮氧化物发生化学反应,降低氮氧化物的排放。

SCR 技术则是通过在烟气中加入催化剂,使烟气中的氮氧化物与氨水发生还原反应,从而达到降低排放的目的。

而燃烧优化技术则是通过优化燃烧参数,提高燃烧效率,减少氮氧化物的生成。

四、低氮燃烧改造的运行优化调整低氮燃烧改造完成后,还需要进行运行优化调整,确保设备正常运行和降低氮氧化物的排放。

首先需要通过实时监测设备运行情况,及时发现问题并进行处理。

其次需要对设备进行定期的维护保养,保证设备的正常运行和性能稳定。

同时需要对设备进行性能测试和数据分析,找出存在的问题并及时采取措施进行调整。

还需要进行操作人员的培训和技术交流,提高操作人员的技术水平,确保设备的正常运行。

在火电厂锅炉低氮燃烧改造及运行优化调整方面,需要火电厂企业不断加强技术研发和设备更新,提升企业的环保和节能水平。

政府部门和监管机构也需要加强对火电厂的环保监管和执法力度,推动火电厂进行低氮燃烧改造,减少氮氧化物的排放,保护环境。

相信在政府、企业和社会各方的共同努力下,火电厂锅炉低氮燃烧改造及运行优化调整工作将取得更大的成果,为推动我国环保事业和节能减排工作做出更大的贡献。

锅炉技术低NOx燃烧技术

锅炉技术低NOx燃烧技术用改变燃烧条件的方法来降低NOx的排放,统称为低NOx燃烧技术。

在各种降低NOx排放的技术中,低NOx燃烧技术采用最广、相对简单、经济并且有效。

目前主要有以下几种:1、低过量空气燃烧使燃烧过程尽可能在接近理论空气量的条件下进行,随着烟气中过量氧的减少,可以抑制NOx的生成。

这是一种最简单的降低NOx排放的方法。

一般可降低NOx排放15-20%。

但如炉内氧浓度过低(3%以下),会造成浓度急剧增加,增加化学不完全燃烧热损失,引起飞灰含碳量增加,燃烧效率下降。

因此在锅炉设计和运行时,应选取最合理的过量空气系数。

2、空气分级燃烧基本原理是将燃料的燃烧过程分阶段完成。

在第一阶段,将从主燃烧器供入炉膛的空气量减少到总燃烧空气量的70-75%(相当于理论空气量的80%),使燃料先在缺氧的富燃料燃烧条件下燃烧。

此时第一级燃烧区内过量空气系数α<1,因而降低了燃烧区内的燃烧速度和温度水平。

因此,不但延迟了燃烧过程,而且在还原性气氛中降低了生成NOx的反应率,抑制了NOx在这一燃烧中的生成量。

为了完成全部燃烧过程,完全燃烧所需的其余空气则通过布置在主燃烧器上方的专门空气喷口OFA(over fire air)――称为'火上风'喷口送入炉膛,与第一级燃烧区在'贫氧燃烧'条件下所产生的烟气混合,在α>1的条件下完成全部燃烧过程。

由于整个燃烧过程所需空气是分两级供入炉内,故称为空气分级燃烧法。

这一方法弥补了简单的低过量空气燃烧的缺点。

在第一级燃烧区内的过量空气系数越小,抑制NOx的生成效果越好,但不完全燃烧产物越多,导致燃烧效率降低、引起结渣和腐蚀的可能性越大。

因此为保证既能减少NOx的排放,又保证锅炉燃烧的经济性和可*性,必须正确组织空气分级燃烧过程。

若用空气分级燃烧方法改造现有煤粉炉,应对前墙或前后墙布置燃烧器的原有炉膛进行改装,将顶层燃烧器改作'火上风'喷口,将原来由顶层燃烧器送入炉膛的煤粉中形成富燃料燃烧,从而NOx生成。

火电厂锅炉低氮燃烧改造及运行优化调整

火电厂锅炉低氮燃烧改造及运行优化调整随着全球环境问题的不断加剧,环保问题已经成为了各个国家的头等大事,低碳环保水平也成为了一个国家经济及社会发展的重要指标。

在锅炉燃烧的领域内,低氮燃烧技术不仅有助于降低大气污染物的排放,还可以显著提升锅炉的燃烧效率,降低能源消耗,因此,在满足节能环保的前提下,锅炉低氮燃烧技术已经被广泛应用于各个领域。

火电厂的锅炉作为污染物排放的主要来源之一,应该高度重视锅炉的低氮燃烧改造及优化工作。

本文主要介绍火电厂锅炉低氮燃烧改造及运行优化调整技术的相关内容。

一、低氮燃烧技术概述低氮燃烧技术是一种采用一定的燃烧措施和技术手段,在燃烧的过程中通过调节和优化燃烧参数,使得火焰温度降低,氮氧化物的生成量减小,从而达到降低燃烧产物氮氧化物排放的目的。

低氮燃烧技术的核心是通过优化燃烧过程的氧化状态和燃料沿途温度分布,来降低燃烧过程中的氮氧化物生成。

常见的低氮燃烧技术包括燃烧前置和燃烧后置两种形式。

其中,燃烧前置技术是指在燃烧区域内通入一定量的空气,使得燃烧的分层均匀,进而抑制氮氧化物的生成;而燃烧后置技术则是在燃烧后续的区域内加入再燃料或者还原气体,达到氮氧化物还原的目的。

二、锅炉低氮燃烧改造锅炉低氮燃烧改造主要是通过对原有锅炉进行改造和优化设计,采用低氮燃烧技术,降低燃烧过程中氮氧化物的生成量。

具体包括以下几个方面的内容:1、标定锅炉的最优燃烧参数。

针对每个锅炉的不同特点,在加热负荷和锅炉型号标定的基础上,通过燃烧实验的方法,优选出最佳的燃烧参数,包括燃料的供给方式、燃烧器的结构和放置位置、燃气和空气的供给方式等。

2、采用先进的燃烧控制技术。

通过安装先进的燃烧控制系统和燃烧器,实现燃烧过程的精确控制。

例如,采用氧气控制技术可以准确控制燃气的供给量;采用变频控制技术可以实现燃烧器的精确调节等。

3、改进燃烧室的结构和调整燃烧参数。

对燃烧室的设计进行优化调整,如增加燃烧室的深度,增加分层燃烧区域的数量和面积等,来降低燃烧温度,减少氮氧化物生成。

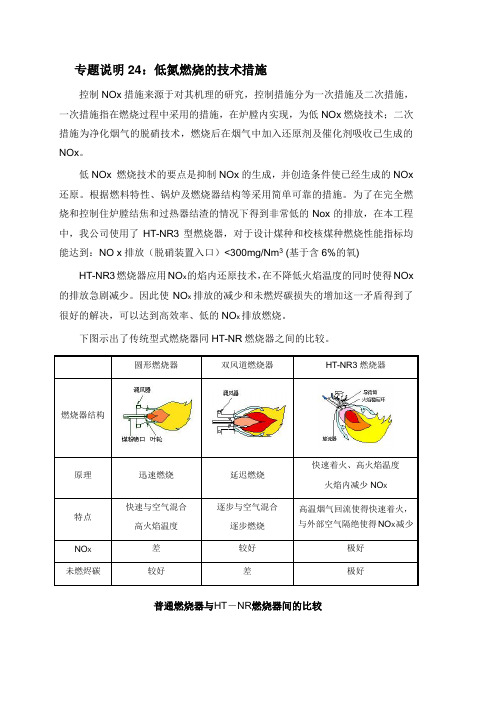

火力发电厂低氮燃烧的技术措施

稳燃环的效果

2.性能优越的煤粉浓缩器

煤粉浓缩器安装在煤粉燃烧器的中心,如图所示。煤粉燃烧器末端的断面是逐渐扩展的。煤粉粒子具有相对高的动量,具有沿直线运动的特性。空气具有较低的动量,运动中趋于进入喷口中心。通过煤粉粒子和空气的动量的差异,煤粉粒子聚集在稳燃环附近。高煤粉浓度提高了快速点燃和火焰的稳定能力,极大的降了低NOx排放及提高了不投油稳燃能力。

3.利用火焰中NOx还原技术

在HT-NR燃烧器中,旋流燃烧器能够单独地控制火焰结构的优点被发挥得淋漓尽致,用于加速火焰内的NOx还原。在含有固有氮化物的煤中,这个还原方法是很有效的。因为煤中固有氮化物可快速转变成气相,使得这种化学反应过程更容易。通过控制燃烧的进程,产生还原性媒介质与生成的NO反应化合,在火焰内完成了NO的还原。同时火焰被维持在一个高温下,使得它能够避免发生延迟燃烧。

原理

迅速燃烧

延迟燃烧

快速着火、高火焰温度

火焰内减少NOX

特点

快速与空气混合高火焰温度Biblioteka 逐步与空气混合逐步燃烧

高温烟气回流使得快速着火,与外部空气隔绝使得NOX减少

NOX

差

较好

极好

未燃烬碳

较好

差

极好

为了达到更低的NOx排放值,陆续开发了几代HT-NR燃烧器并得到了实际应用。通过快速点燃和扩大火焰内还原区域,HT-NR燃烧器的火焰内NOx还原的基本特点得到了增强。HT-NR燃烧器的发展概况见HT-NR系列燃烧器的发展示意图。最新一代的HT-NR3燃烧器采用了创新的结构,以实现高效、低NOx排放、低负荷稳燃。

锅炉低氮燃烧的原理

锅炉低氮燃烧的原理锅炉低氮燃烧是指采用高效的燃烧技术和处理技术,降低锅炉燃烧产生的氮氧化物(NOx)排放量的一种技术。

锅炉低氮燃烧对于我国的环境保护和能源节约都具有重要意义。

本文将详细介绍锅炉低氮燃烧的原理。

首先,了解锅炉燃烧过程中产生NOx的原因是很重要的。

NOx主要由两种氮氧化物组成,分别为一氧化氮(NO)和二氧化氮(NO2),它们是燃料中的氮和空气中的氧在高温下反应产生的。

为了降低NOx的排放,可以从以下方面入手:1. 降低燃料中氮的含量。

选择较低含氮的燃料,如天然气等,可以有效降低NOx的排放。

2. 降低燃烧温度。

低温燃烧可以抑制氮氧化物的生成,因为低温燃烧时燃烧反应速率变慢,反应时间变长,使得NO和NO2的生成变得困难。

3. 降低燃料中氧的含量。

燃料中的氧含量越高,氮气和氧气相遇的概率就越高,从而有利于NOx的生成。

因此,在燃烧过程中,通过控制燃料和空气的混合比例,可以有效降低NOx的生成。

根据以上原理,我们可以看出,锅炉低氮燃烧的核心在于控制燃料和空气的混合比例和燃烧温度。

燃烧器是锅炉燃烧的核心组件。

在低氮燃烧过程中,需要选择能够适应不同燃料的燃烧器,如涡流燃烧器、分级燃烧器、逆流燃烧器等。

这些燃烧器的共同特点是能够实现燃油和空气的均匀混合,并通过各种技术手段控制燃烧温度。

在燃烧过程中,我们可以采用多种技术手段来控制燃油和空气的混合比例和燃烧温度:1. 分级燃烧:将燃料和空气分别送入燃烧器的不同区域,从而控制燃料和空气的混合比例和燃烧温度。

在燃料的高温区域内,燃料和空气进行快速燃烧,而在较低温区域内,进行深度燃烧和氮氧化物的还原。

2. 涡流燃烧:通过在燃烧室内形成旋涡,实现燃油和空气充分混合,从而控制燃料和空气的混合比例。

涡流燃烧可以使得燃烧温度更均匀,降低氮氧化物的生成。

3. 逆流燃烧:在燃烧室中设置滑板,实现燃料和空气的逆流混合。

逆流燃烧可以降低燃烧温度,还原NOx。

低氮燃烧需要实现燃烧过程中燃料和空气的均匀混合和燃烧温度的控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

91.20% 91.45% 750-800

190-255

表5-6 #3炉空预器出口氮氧化物含量

•2011.5.28 •测点

•#3炉301.72MW •空预器出口A侧 •空预器出口B侧

•NOx(mg/Nm3)

•240.64

•242.58

•NOx(mg/Nm3)

•241.61

通过现场考核试验结果为A侧空预器出口NOx排放浓度为240.64 mg/Nm3,B侧空预器出口NOx排放浓度为242.58 mg/Nm3,空预器出 口平均NOx排放浓度为241.61 mg/Nm3,NOx排放浓度低于300 mg/Nm3。

发份燃烧率;

2. 在燃烧的初始阶段除了提供适量的氧以供稳定燃烧所需 要以外,尽量维持一个较低氧量水平的区域,以最大限 度地减少NOx生成;

3. 优化燃料富集区域的温度和燃料在此区域的驻留时间, 以最大限度地减少NOx生成;

4. 增加煤焦粒子在燃料富集区域的驻留时间,以减少煤焦 粒子中氮氧化物释出形成NOx的可能;

032 057p

NOx排放改造目标

烟煤和褐煤 NOx排放值控制在 150~350

mg/Nm3

贫煤

NOx排放值控制在 350~500 mg/Nm3

无烟煤 NOx排放值控制在 700-800 mg/Nm3

特别需要强调的是:对于比较好的烟煤如神华烟煤、 准东烟煤等煤种通过燃烧系统的低NOx改造,NOx排 放值即可控制在 200 mg/Nm3以下。

燃烧器改造范围

•主燃烧器更换为 区段控制低氮燃烧技 术的低NOx煤粉燃烧器; •增设燃尽风燃烧器; •增设燃尽风道、燃尽风箱、风箱挡板、 挡板执行机构、风量测量装置等; •设置燃尽风水冷壁喷口管屏; •配套平台扶梯的增加或改造; •其他配套设备;

改造施工周期

1、施工周期

停炉后电建介入,现场清理、搭设平台及炉顶吊

类型:燃料型NOx 、热力型NOx 、快速型NOx ,研究表 明,煤粉炉(低于2000K)主要是燃料型NOx ,约占总量75%80%,其余为热力型NOx 、快速型NOx(极少),挥发份生 成的约占燃料型NOx60%-80%,其余燃料型NOx焦炭中燃料 N经多相反应生成。

控制机理(双区两段):

双区--浓相富燃料燃烧,挥发分迅速析出气相反应(HCN、 NHi+O2→NOx)造成此区缺氧,使已形成的NOx与NHi反应 生成N2,并使NHi相互反应从而降低NOx生成;淡相富氧燃 烧,燃烧温度低抑制了NOx生成。

Principles of Air Staging

区A段xia控l air制sta低gin氮g 燃烧Rad技ial术air 模sta拟ging

over-

Superp

ovБайду номын сангаас

oversuboverstoichiometric over-

substoichiometric

Cross section of the combustion chamber

锅炉技术特点

锅炉高度小;

燃尽高度太小,上层燃烧 器中心线至分隔屏底仅 7.62米,至末过屏底仅 16.45米;

由于上层前墙燃烧器至分 隔屏联箱距离太小,导致 燃尽风距上层燃烧器拉开 距离太小,还原段小,降 低NOx效果差;

低氮燃烧技术介绍

介绍提纲

NOx生成类型与控制机理 区段控制低氮燃烧技术 直流燃烧器低氮燃烧技术 旋流燃烧器低氮燃烧技术 技术经济比较

专题介绍: 1、控制飞灰含碳量的措施 2、对再热、过热汽温的影响 3、防止结焦与高温腐蚀的措施 4、控制空预器入口烟温的措施

不同时段NOx排放标准

NOx生成类型及控制机理

SOFA风道布置方案二

20.7.7

SOFA风道布置方案三

20.7.7

SOFA风道布置方案四

20.7.7

1、翼型导流浓淡燃烧技术—使燃烧器浓淡两相化学当 量比都处于低NOx区域; 2、组合型垂直浓淡低氮燃烧技术,即控制NOx排放又 提高燃烧效率; 3、SOFA高位偏置布置燃烧技术,实现双向分级燃烧; 4、主燃区燃烧器采用切圆燃烧方式、燃尽区采用对冲 燃烧方式; 5、水平和垂直偏置部分二次风燃烧技术,主要控制 NOx排放和烟温偏差; 6、偏置周界风燃烧技术,主要防止结焦和高温腐蚀; 7、降低主燃烧区域峰值温度的分段燃烧技术,即控制 NOx排放又防止结焦;

组合型垂直浓淡低NOx直流煤粉燃烧器 专利号------ZL2009 2 0293248.6

NO (PPM)

一次风/煤比 一次风/煤比对NO 生成量的影响

改造燃尽风设计理念

---增加高位燃尽风量 ---合理的SOFA与主燃烧器距离 ---具有足够的动量 ---可调节性

SOFA技术特点描述

•同时具有垂直与水平摆动功能 •垂直摆动角度±20° •水平摆动±12° •垂直摆动由摆动气缸驱动或手动

低氮燃烧和预热器脱硝改造部分业绩表

电厂名称 机组容量 改造时间 锅炉燃烧型式

改造内容

邹县3号锅炉 邹县4号锅炉 章丘3号锅炉 邹县6号锅炉

335MW

335MW

300MW

630MW

11.02.18 12.04.20 11.05.11 11.05.08

四角燃烧

四角燃烧

四角燃烧

对冲燃烧

低氮燃烧器

低氮燃烧器

翼型导流浓淡燃烧器: 一次风流经喷嘴体时,通过安装在喷嘴体

内部的翼型叶片分离装置,将一次风分成浓 淡两相,浓淡相风量基本相等,浓淡相煤粉 浓度可高达8:2。

浓相处于高温、高煤粉浓度、高还原性气 氛炉膛中心区向火侧,加之喷嘴出口设置稳 燃装置,利于煤粉的初期着火并抑制NOx的 生成。淡相煤粉相对较少为低温燃烧区域, 控制NOx排放,并可有效的控制水冷壁附近 氧化性气氛、减轻结焦,同时为煤粉的后续 燃烧提供充足的氧量,提高燃烧效率。

每一个燃尽风喷嘴通过一次风 挡板调整一、二次风比例。

燃尽风改造基本原则

1.综合比较燃烧器及风箱自身结构设计的合理性 和实施的难易程度;

2.综合比较对刚性梁、校平装置、张力板、水冷 壁的影响(超临界);

3.综合比较对冷钢结构及周围汽水管道的影响; 4.考虑对吹灰器及平台的影响; 5.施工方案的可行性和难易程度; 6.电厂的具体指标要求

SOFA燃烧器摆动装置

SOFA风室喷嘴可 作左右各12度、 上下各20度的摆 动。可视炉内燃 烧工况来调整喷 嘴的摆动角度, 来调节炉膛出口 的烟温偏差。

旋流燃烧器低氮燃烧技术

旋流燃烧器工作原理图

三次风旋流器 二次风旋流器 一次风

中心风

喉口

三次风继续 混合 燃烧

燃料在出口进行 分级

挥发分燃烧 高温区

直流燃烧器低氮燃烧技术

90年代600MW锅炉燃烧器布置 图

90年代600MW锅炉燃烧器布置 图

90年代末600MW锅炉燃烧器布置 图

90年代末600MW锅炉燃烧器布置 图

二十一世纪600MW机组锅炉燃烧器布置图

二十一世纪1000MW机组锅炉燃烧器布 置图

SOFA风道布置方案一

20.7.7

低氮燃烧器

低氮燃烧器和预 热器脱硝

改造设计煤种 劣质烟煤

劣质烟煤

劣质烟煤

劣质烟煤

改造前锅炉效率 91.99%

改造后锅炉效率 92.99%

改造前NOX排放 浓度 mg/Nm3

600-700

改造后NOX排放 浓度 mg/Nm3

190-245

91.69% 600-700 130-160

91.29% 91.48% 750-850

1周

现场燃烧器、水冷壁、风道拆卸

2周

大件物品吊装

1周

燃烧器就位(包括SOFA燃烧器)

2周

风道、油枪安装

2周

火检、执行器等热工仪表

1周

考虑到交叉作业及不可预计因素,预计改造工期 6 周

2、施工方案

3、依据图纸、文件及标准

4、施工条件及施工准备

5、施工内容及程序

6、安全措施及文明施工。

低氮改造部分业绩

还原燃烧器 λ=0.85~0.95

<高温>

Fuel N + O2 氧化

完全燃尽 NOx还原

高温还原 燃烧放热

5

影响NOx生成基本因 素

• 燃料比(C/Vr) • 燃料氮含量 • 主燃烧区氧浓度 • 火焰温度 • 还原区煤粉停留时间

低NOx燃烧器设计准 则 1. 增大挥发份从燃料中释放出来的速率,以获得最大的挥

2

8

8

RRLLNB旋流煤粉燃烧器数值模拟

烟煤新型

烟煤原型

喉口截面颗粒浓度

RRLLNB旋流煤粉燃烧器数值模拟

无浓缩装置

有浓缩装置

DMP concentration (kg/m^3)

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 0.7 0.75 0.8 0.85 0.9 0.95 1

5. 及时补充燃尽所需要的其余的风量,以确保充分燃尽。

区段控制低氮燃烧技术

区段控制低氮燃烧专利技术

区段控制燃烧技术具有良好的低氮排放、高效燃烧、防止结焦、低 负荷稳燃、较低的减温水量和较小的烟温偏差效果。 区段控制既双区两段燃烧技术: • 双区既煤粉浓淡两相区域、主燃烧区域与燃尽区域、炉膛中心区和近 壁区; • 两段既挥发份初期燃烧段与固定碳后期燃烧段; • 二次风混入前燃烧阶段与二次风混入后燃烧阶段、 • 燃烧器高度方向布置分两段或三段; • 制粉系统上游阶段和炉内燃烧下游阶段; • 煤粉细度、煤粉均匀性指数和煤粉管道浓度偏差三项指标; • 根据不同煤种控制不同煤粉浓淡比和一、二次风配比及混合点位置; • 根据挥发份和固定碳热值控制合理的一次风率与二次风率; • 锅炉安全、经济和环保的综合运行效果;