锆合金管道焊接工艺评定

锆及锆合金的焊接

(一)错及错合金的焊接1、一般规定<1>本章适用于错及错合金管道的焊接施工。

<2>本章适用于鸨极惰性气体保护电弧焊方法。

2、焊前准备<1>焊接材料的选用应符合下列要求:<1.1>焊缝金属的力学性能不应小于相应母材退火状态标准规定的下限值,焊接工艺性能应良好,焊缝的使用性能应符合相关标准和设计文件的规定。

<L2>保护气体应选用氤气、氨气或氨和氮的混合气。

<2>焊件坡口制备应符合下列规定:<2.1>焊件切割及坡口加工应采用机械方法,加工速度应适当,应防止过热氧化。

当采用等离子切割管子时,应采取防止管子内外表面被污染的措施,并应采用机械方法去除污染层。

<2.2>对坡口及其边缘20mm范围内的金属表面应进行机械清理,并应使其露出金属光泽。

<2.3>坡口表面及两侧20mm范围内外表面及焊丝表面应采用无水酒精或丙酮等溶剂清除油脂、水分、灰尘等杂物,不得采用含氯的溶剂清洗焊件。

<2.4>清理好的焊件应立即施焊。

当清理超过4小时未焊时,且无有效的保护措施,则焊接前应重新清理。

<3>管道对接焊件组对时,内壁错边量不应大于接头母材厚度的10%,且不应大于1mm。

<4>定位焊应符合下列规定:<4.1>定位焊的焊接工艺应与正式焊接相同,并应由合格焊工施焊。

<4.2>定位焊缝应均匀分布,焊缝高度不得超过管壁厚的2/3o<4.3>定位焊缝不得有裂纹、气孔或不允许存在的氧化变色等缺陷。

3、焊接工艺要求<1>错及错合金焊接应采用直流电源、正接法。

焊接位置宜采用转动平焊。

<2>宜选用偏大的焊接电流和较快的焊接速度,层间温度应低于IOO0Co<3>错及错合金内外表面的焊接区域均应采取有效的气体保护措施,且应符合下列规定:<3.1>应采用大直径的焊炬喷嘴保护熔池,焊炬喷嘴直径宜为12mm-20mm,喷出的氨气应保持稳定的层流状态;<3.2>当采用焊炬拖罩保护热态焊缝和热影响区的外表面时,焊炬拖罩的形状和尺寸应根据焊件尺寸和接头型式确定,应采用导热性能较好的材料制作。

钛及钛合金、锆及锆合金熔化焊焊工技能评定方法总结(2018-2021年适用)

钛及钛合金、锆及锆合金熔化焊焊工技能评定方法总结4符号和缩略语4.1概述填写焊工资格证书时,可使用下列符号及缩略语。

4.2试件a 焊缝计算厚度; BW——对接焊缝;D ——管外径;FW——角焊缝;P ——板;t ——板厚或管壁厚;z ----------- 焊脚尺寸。

4.3焊接材料nm ------- 无填充金属;wm ------ 有填充金属。

4.4其他bs ------- 双面焊;gg ------- 焊缝背面清根;mb ——带衬垫焊接;nb ——无衬垫焊接;ng ——焊缝背面不清根; ss 单面焊;si --------- 单层焊;ml ------- 多层焊。

5主要参数及范围认可5.1概述焊工的技能评定以主要参数为基础,本标准规定了每个主要参数的认可范围。

如果主要参数超出了认可范围,则需要对该焊工另做技能评定。

考试应采用标准试件,并具有实际结构的代表性。

5.2焊接方法本标准适用的焊接方法(其代号参照GB/T 5185)如下:131——熔化极惰性气体保护电弧焊(MIG);141——鸨极惰性气体保护电弧焊(TIG);15——等离子弧焊(PAW)。

每项考试一般只认可一种焊接方法。

改变焊接方法需要进行新的考试。

允许焊工通过焊接一个组合焊接方法接头试件,取得多种焊接方法的认可。

如:TIG焊打底,MIG填充的单面焊对接接头(带衬垫),可以采用下列任一方式考试:a)组合认可:根部焊道用TIG焊,填充焊道用MIG焊的组合焊接,各种焊接方法各自按其厚度认可;b)单独认可:根部焊道采用TIG焊认可,后续焊道采用带衬垫的MIG焊或双面焊认可。

5.3焊缝种类(对接焊缝及角焊缝)考试的焊缝为对接焊缝和角焊缝两类。

焊缝的认可范围参见表1,且符合下列准则:a)管对接焊缝(外径D>25 mm)适合于板对接焊缝。

b)板对接焊缝在下列条件下适合于管对接焊缝:——管外径DA5OO mm,相应焊接位置;——管外径D三150 mm,仅平焊(PA)或横焊(PC)位置。

锆合金管道焊接工艺评定

锆合金管道焊接工艺评定摘要:各种产品的焊接过程中,产品焊接工艺是否合理直接影响产品的焊接质量,本文通过对锆合金管道的焊接工艺评定的制定与实施,获得了满足规范要求的焊接接头性能及耐腐蚀性能,从而为工程实施提供技术保障。

关键词:锆合金焊接方法焊接工艺评定力学性能0.引言锆合金属于高合金,具有较强的高温化学性能,极易吸附空气中的氧、氮等杂质,从而改变焊缝及热影响区的化学成分,造成焊接接头的脆性增大、塑性和韧性及抗腐蚀性能降低、因此必须采用能量集中的焊接热源,良好的焊接保护条件,以提高焊接接头的加热及冷却速度,缩短过热区金属在高温下的停留时间,从而获得具有良好质量的焊接接头。

1.焊接设备与材料:1.1设备:瑞典ESAB焊机LTN-2551.2材料:母材:Zirconium 702 焊丝:ERZr-22.焊接前准备2.1焊前仔细清理锆管表面的氧化物、灰尘和其他杂质,防止焊缝遭受污染及引起气孔等缺陷。

2.2焊件坡口及其边缘表面的清理可先用不锈钢丝刷清理然后进行脱脂处理,与焊件坡口相接触的焊接夹具表面用丙酮擦洗。

2.3焊件装配时不允许用手触摸坡口,否则焊缝表面会发生不同程度氧化倾向。

2.4焊件或焊丝在氢氟酸2~4%、硝酸30~40%混合酸溶液(温度600C)中清洗,时间一分钟,在用冷水冲洗,并放置到150~2000C的烘干箱内保温,做到随用随取,这样可以有效的防止酸洗过程中发生吸氢现象,在取用焊丝时要佩戴清洁的白手套。

工业技术论文发表,济南天之信。

3.气体保护措施3.1焊接用氩气的纯度要>99.995%,氩气中各种杂质含量必须在规定范围内。

3.2焊缝的内外表面采用局部充氩保护的方法,最大限度的使焊缝及热影响区处于氩气保护之下。

3.2.1焊缝正面的保护焊缝正面的保护氩气要使用具有一定挺度的层流保护气流的焊炬。

3.2.2焊缝正面后端的保护对于已脱离喷嘴保护区,但仍处于4000C 以上的焊缝和热影响区表面,必须继续给以氩气保护,并采用局部环形拖罩跟踪保护,拖罩宽度30~40mm ,高度35~45mm,拖罩长度应足以使焊缝及热影响区金属得到充分的保护,拖罩外壳四角应圆滑过渡,尽量减少死角。

锆及锆合金的焊接

锆及锆合金的焊接关键词:锆及锆合金焊接性能焊接工艺焊接过程保护1概述锆及锆合金具有优良的抗酸、碱等介质腐蚀的能力,能在奥氏体不锈钢、钛及钛合金、镍及镍合金所不能胜任的腐蚀介质下工作,所以在化工行业醋酸工程中锆材被广泛使用。

锆 Zr 和钛在化学元素周期表中同居于第Ⅳ类元素,都是很活泼的金属,对C、 O2、 H2、N2有很强的亲和力,锆的焊接性能和钛相近,但在工艺措施和和焊接过程中的保护要求比钛更严更高。

锆及锆合金的焊接性能比较好,在常温下其化学成分比较稳定,但在高温下化学性能就变的非常活泼,高温固态的锆与环境空气中的多种元素及灰尘、水分、湿度都有很强的亲和力并会发生化学反应,从而破坏了锆及锆合金的机械性能和耐腐蚀能力,所以在锆及锆合金的焊接过程中洁净的焊接环境、焊缝及热影响区的保护、冷却是保证焊接质量的关键。

2锆及锆合金的焊接性能我们公司先后在镇江索普化工厂、大庆石化总厂的三套醋酸工程中对锆及锆合金管道进行了安装和焊接,并取得了一些经验。

2.1锆及锆合金的焊接性能良好,产生裂纹的倾向很小,最关键的是要对焊缝及热影响区做好保护。

2.2 固态的锆及其合金在 590℃以上对 O2、H2、 N2有脆性敏感,因此在高温下应对其进行保护,防止其受大气污染。

在焊接过程中锆及锆合金必须与大气隔离,并一直要隔离保护到590℃以下。

焊接时所用的焊丝必须干燥、无氧化、油渍、污物。

2.3锆及其合金的熔点高于钛,密度比钛大,而比热较钛低,因此焊接时热输入可比钛焊接时略大一些,即焊接电流可比钛略大一些。

2.4 锆及其合金的热导率比钛略大,但比铁要小的多,与Cr-Ni 奥氏体不锈钢接近,属于导热性能差的材料,为防止焊接区高温停留时间长,应采取小的焊接线能量。

2.5 锆的膨胀系数比钛小,比其他材料也低得多,因此焊接时变形小,应力小,利于焊接。

2.6 锆和钛的母材和焊材对杂质的控制指标存在差异。

见表 1表 1 对杂质 C、 N2 、 H2、 O2的控制指标:≤ %母材与焊材 C N2 H2 O2锆无缝管≤ 0.05 ≤ 0.025 ≤0.005 ≤ 0.16钛无缝管≤ 0.08 ≤0.03 ≤0.015 ≤ 0.25 锆焊丝 AWS A5.24 0.05 0.025 0.016 0.005钛焊丝 AWS A5.16 0.05 0.020 0.15 0.008 从表中可以看出锆对O 对 H 的控制指标都高于钛,尤其是对O 的要求几乎高一个数量2 2 2级,所以焊接时的保护要求和焊接工艺及措施要比钛的焊接更严格。

锆的焊接特性与工艺性

作者简介:郗峰波 ( 1 9 7 5 一),男 ,工程师 ,一直从事压力容器焊接工 3 年第1 期 总第 1 2 1 期

,

小 ,可以采用多种方法焊接,通常采用钨极氩弧 焊 ( G T A W )、熔化极氩弧焊 ( G M A W )、等离 子弧焊 ( P A w )、真空电子束焊来焊接锆金属 , 锆焊接通常不需要预热。预热可以在温度低或湿 度高的地方使用 , 作为除湿度的一种辅助手段。

◇

锆 的焊接特性与工艺性

Ⅱ i 皿 g 之, £ s 砬G s @ ⑩ Ⅱ ⑩ ⑩ i 鸸⑩

文/ 西安核设备有 限公司 郗峰波 李 晴 李鹏飞

友伽

摘 要 :本文对锆 ( R 6 0 7 0 2)的材料性能、焊接性、焊接方法进行 了分析 ,从焊前坡 口的制备、焊

少量溶解的氢 、氧、氮可提高锆的硬度并 降低

锆 的延展性。锆在 高温下还会与碳和碳化物起

反应而增加脆性 。

1 . 5 用途

用 于反应堆结构材料 ,耐中子辐射 ,化工

在室温下 ,为密排六方晶格 ( a — z r 结构 ), 相变温度8 2 6 %以上 时为体心立方 晶格 (1 3 一 Z r

焊接 时 ,大于 3 0 0  ̄ C的区域 ( 包括 焊缝 、热影

器 内部形状复杂 的选用较高值 。容器 内表面必

须是清洁的,不存在可吸收空气和湿气的污物。

4 . 5 焊接 工艺要点和措施 尽量用小 的热输入焊接 ,一般在7 ~ 3 5 k J / c m

之间 ,考虑其散热速度较慢, 需 要靠 使典 陕速

锆材用于化工类抗腐蚀材料 ,在我国尚处

C o

S n

0 2 H 2 N 2 C

锆管焊接方案

目录一、编制说明: (2)二、编制依据: (2)三、工程概况: (2)四、施工准备: (3)五、施工方法: (3)六、施工技术组织措施: (4)七、焊接检验 (7)八、焊缝返修 (8)九、无损检测 (9)一、编制说明:本方案适用于吉化丙烯腈厂内吉林市吉化北方化学工业有限公司10万吨/年甲基丙烯酸甲酯装置0420单元甲甲酯主装置工艺管道安装中锆管的焊接施工。

为使焊接工作顺利进行,达到优质工程标准,特编制此方案。

本方案仅作为工艺管道安装方案的锆管焊接专项方案,其它相关内容详见0420工艺管道安装方案。

二、编制依据:1.10万吨/年甲基丙烯酸甲酯装置设计文件;2.GB50235-2010《工业金属管道工程施工规范》;3.GB50236-2011《现场设备、工业管道焊接工程施工规范》;4.SH3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》;5.SH/T3502-2009《钛和锆管道施工及验收规范》;6.NB/T 47011《锆制压力容器》;7.JB4730-2005《承压设备无损检测》;8.TSG Z6002-2010《特种设备焊接操作人员考核细则》三、工程概况:1.工程简介:本工程主要工作为吉林市北方化学工业有限公司10万吨/年甲基丙烯酸甲酯装置工艺管道安装,本方案针对工艺管道安装中锆管的焊接工作,工艺管线图纸由中国石油东北炼化工程有限公司吉林设计院设计,由我公司负责承建。

2.主要工程量:锆管安装涉及4条单线,分布在0420区域(MMA单元),共10米管线。

材质为ZIRCONIUMZR702。

单线号分别为:0420 - DN.10 - 4210080420 - DN.10 - 4210100420 - DN.10 - 4220080420 - DN.10 - 422010锆管尺寸为Ф60.3*3.91mm,焊接当量为76个。

四、施工准备:1.焊接施工技术准备:1.1焊接工程师对所有单线图进行焊口标识,并将焊接基本信息输入到焊接管理软件中。

锆材焊接工艺课件

锆材焊接工艺

货架

锆材焊接工艺

保护气体应采用高纯度99.999%以上的氩气。 保护装置结构和尺寸应根据接头形式和尺寸确定,用导热性能交好的材料制 成,形状宜与焊件边缘相似,能够贴近焊件表面。 3.3管道下料和坡口制作 管材下料前,应认真熟悉管道单线图,仔细核对材质、规格、尺寸,做好标 记移植。 锆材尽量采用机械方法切割。如车、铣、锯、钻或砂轮切割,也可采用等离 子等热切割方法,此时应留有足够的加工余量,以便除去污染层,并注意保护 管子内外表面、防止火花飞溅灼伤材料表面。当采用砂轮机打磨坡口时,为了 防止锆材表面温度过高,保证焊件表面不变色,需要采用较低的转速进行打磨, 避免有火花飞出,打磨部位周围的母材进行遮盖。焊前,使用锉刀、刮刀等对 机加工或打磨后的坡口边缘进行特殊加工,消除毛刺、凹坑、打磨颗粒等不连 续缺陷。 加工坡口所用工具应为专用,并保持清洁。

锆材焊接工艺

锆材管道焊接

锆材焊接工艺

当母材温度低于15℃时,应对近缝区进行预热,加热可采用远红外电加热, 也可采用喷灯,但应避免火焰直接接触焊接坡口,以防止污染,预热温度应在 18℃以上,焊接层间温度应控制在100℃以下。 钨极氩弧焊采用高频引弧和衰减电流熄弧措施。注意起弧和收弧处质量,收弧 时应将弧坑填满.多层焊的层间接头应错开。 焊接采用小规范,快焊速,并避免焊枪横向摆动,当单道焊缝不能满足焊缝 宽度要求时,可采用压道焊。 焊接过程中,焊丝加热端应始终处于氩气保护区内。灭弧后,焊丝可暂不拿 出焊接区域。如发生污染变色,则应切除至少25mm。 焊接过程中,如发现焊缝及热影响区出现不能允许的污染变色时,应立即停 止焊接,查明原因,采取措施,并经验证确实有效后,方可继续焊接。轻微的 表面变色可用不锈钢丝刷清除。对污染严重的焊接,必须铲除干净,并进行必 要的修复后,方可进行下一步的焊接工作。 焊接过程中,若钨极碰撞熔池或焊丝则应停止焊接,铲除污染的焊肉,磨修或 更换电极。

22108锆及锆合金焊接施工工艺标准

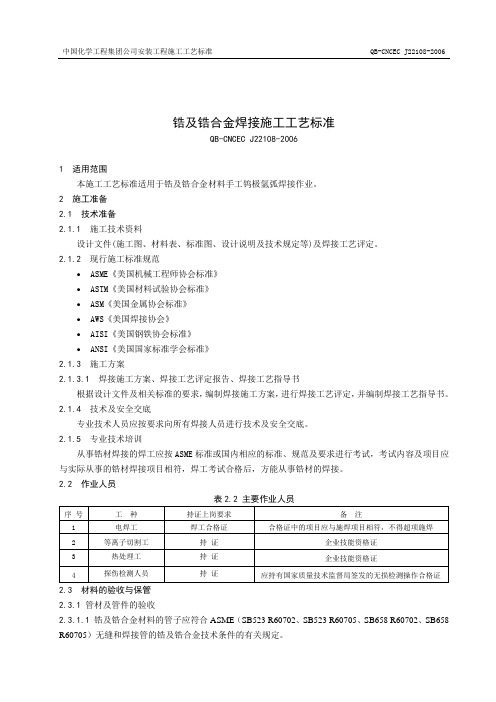

锆及锆合金焊接施工工艺标准QB-CNCEC J22108-20061 适用范围本施工工艺标准适用于锆及锆合金材料手工钨极氩弧焊接作业。

2 施工准备2.1 技术准备2.1.1施工技术资料设计文件(施工图、材料表、标准图、设计说明及技术规定等)及焊接工艺评定。

2.1.2现行施工标准规范ASME《美国机械工程师协会标准》ASTM《美国材料试验协会标准》ASM《美国金属协会标准》AWS《美国焊接协会》AISI《美国钢铁协会标准》ANSI《美国国家标准学会标准》2.1.3施工方案2.1.3.1焊接施工方案、焊接工艺评定报告、焊接工艺指导书根据设计文件及相关标准的要求,编制焊接施工方案,进行焊接工艺评定,并编制焊接工艺指导书。

2.1.4技术及安全交底专业技术人员应按要求向所有焊接人员进行技术及安全交底。

2.1.5专业技术培训从事锆材焊接的焊工应按ASME标准或国内相应的标准、规范及要求进行考试,考试内容及项目应与实际从事的锆材焊接项目相符,焊工考试合格后,方能从事锆材的焊接。

2.2 作业人员2.3 材料的验收与保管2.3.1管材及管件的验收2.3.1.1锆及锆合金材料的管子应符合ASME(SB523 R60702、SB523 R60705、SB658 R60702、SB658 R60705)无缝和焊接管的锆及锆合金技术条件的有关规定。

2.3.1.2 锆及锆合金材料的管子必须具有制造厂的出厂合格证或质量证明书,合格证或质量证明书至少应包括材料牌号、炉批号、化学成份、力学性能、供货状态及订货合同中补充技术要求的质量证明等内容以及国家商检部门认可的检验报告。

2.3.1.3管子应逐根检查其外径及壁厚,其偏差应符合有关标准的规定。

2.3.1.4管子内外表面应光滑、清洁,不得有裂纹、折叠、过腐蚀和划伤等缺陷,如果发现局部缺陷应予清除,清除后其外径和壁厚不得超过规定的负偏差,如有超差应予报废。

2.3.1.5弯头、异径管、三通、焊环等必须有制造厂的合格证或质量证明书,并按设计要求核对其材质、规格、型号,焊环翻边管接头的密封面应平整、光洁,不得有毛刺、径向沟痕及划伤等缺陷存在。

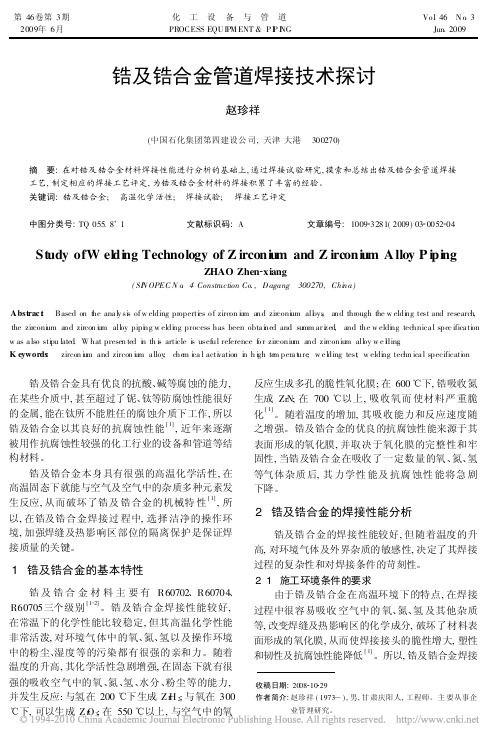

锆及锆合金管道焊接技术探讨

2 锆及锆合金的焊接性能分析

锆及锆合金的焊接性能较好 , 但随着温度的升 高, 对环境气体及外界杂质的敏感性, 决定了其焊接 过程的复杂性和对焊接条件的苛刻性。 2 . 1 施工环境条件的要求 由于锆及锆合金在高温环境下的特点 , 在焊接 过程中很容易吸收 空气中的 氧、 氮、 氢 及其他杂质 等, 改变焊缝及热影响区的化学成分, 破坏了材料表 面形成的氧化膜 , 从而使焊接接头的脆性增大, 塑性 [ 1] 和韧性及抗腐蚀性能降低 。所以, 锆及锆合金焊接

锆及锆合金具有优良的抗酸、 碱等腐蚀的能力 , 在某些介质中, 甚至超过了铌、 钛等防腐蚀性能很好 的金属 , 能在钛所不能胜任的腐蚀介质下工作 , 所以 锆及锆合金以其良好的抗腐蚀性能 , 近年来逐渐 被用作抗腐蚀性较强的化工行业的设备和管道等结 构材料。 锆及锆合金本身具有很强的高温化学活性 , 在 高温固态下就能与空气及空气中的杂质多种元素发 [ 1] 生反应 , 从而破坏了锆及 锆合金的机械特 性 , 所 以 , 在锆及锆合金焊接过 程中, 选择 洁净的操作环 境 , 加强焊缝及热影响区部位的隔离保护是保证焊 接质量的关键。

ZHAO Zhen xiang

( SI N OPEC N o . 4 Construction Co. , D agang 300270, China) Abstrac t : Based on the ana ly sis of w elding properties o f zircon ium and zirconium alloys , and through the w elding test and research,

the zirconium and zircon ium alloy piping w elding process has been obta ined and summ ar ized, and the w elding technica l spec ifica tion w as a lso stipu lated. W hat presen ted in th is article is useful reference fo r zirconium and zirconium alloy w e lding . K eywords : zircon ium and zircon ium a lloy ; che m ica l activation in h igh te m pera ture ; w e lding test ; w elding techn ica l specification

锆及锆合金的焊接剖析

焊丝使用前,必须用丙酮或酒精去除表面的油脂等杂物, 严禁使用四氯化碳一类氯化烃做为脱脂溶剂,清洁后的焊 丝拿放须戴洁净手套;

清理完30分钟内必须用完,否则用前应重新清理

5 坡口制备

焊接接头采用V型坡口,坡口间隙2-3mm。焊件切割及坡 口加工宜采用机械方法,当采用等离子切割时,应采用砂 轮机打磨坡口清理其加工表面,坡口须打磨光滑,露出金 属光泽;因锆粉末易燃,所以用无齿锯切割时,要在其前 方放置一水盆,使切割的粉末落到水盆内。

6)对于焊缝,其熔敷焊道表面出现的缺陷应在施焊下道焊 道时去除,特别应注意火口裂纹和熔痕。同时避免电弧在 接头外面的母材上造成划痕。

5 质量控制 5.1 焊缝外观成型良好,外型平滑过度,焊缝宽度以盖过坡

口边缘2mm为宜,焊缝母材不得低于母材表面。 5.2 焊缝表面不允许有裂纹、未熔合、气孔、夹渣等杂质。 5.4 颜色检查:

焊接完毕,浅黄色到淡蓝色表明焊缝已被氧化,需要用不锈 钢丝刷清除,银白色表示保护良

好,各种颜色代表的保护效果如下:

颜色 银白色

保护效 果

保ห้องสมุดไป่ตู้良 好

颜色 保护效果 颜色

保护效果

浅黄色 表面氧化 深黄色 用不锈钢 浅蓝色 丝刷清理

深蓝色 蓝灰色 灰色

焊缝被强烈氧化, 需打磨并修补

2)焊接时,采用回焊法,以减少起弧时,磁嘴处氩气纯度 不够造成的焊接缺陷;

3 严格控制层间温度,层间温度不得高于100℃。

4)在焊接锆材金属过程中焊工应将焊丝的摆动严格控制在 最小范围内,将焊丝的端头在焊接过程中全部时间均处于 气体保护中,用过焊丝继续使用时,须将端头剪掉。

EN15614-焊接工艺评定

EN15614-焊接工艺评定焊接工艺评定(Welding Procedure Qualification-WPQ)为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价,一般在考取ISO9606国际焊工证时,都需要焊工的焊接件按照EN15614进行焊接工艺评定,在合格后,签发国际焊工证。

焊接工艺评定目的:1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;2.验证施焊单位所拟定的焊接工艺规程是否正确;3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

适用范围:1.适用于锅炉、压力容器、压力管道、桥梁、船舶、航天器、核能以及承重钢结构等钢制设备的制造、安装、检修工作;2.适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

EN15614焊接工艺评定流程:1.提交委托书和参数;2.编制预焊接工艺规程;3.焊接试件;4.外观检查;5.合格后出具焊接工艺评定。

EN15164-焊接评定工艺标准:EN ISO 15614-1:2004/A2:2012 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys金属材料焊接工艺规范和鉴定.焊接工艺试验.钢弧焊和气焊、镍及镍合金的弧焊EN ISO 15614-2:2005/AC:2009 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloys金属的材料焊接程序的规范和资格--第2部分:铝和铝合金压电弧焊接EN ISO 15614-4:2005/AC:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 4: Finishing welding of aluminium castings金属材料焊接过程的规范和鉴定.焊接过程试验.铝铸件的精焊接EN ISO 15614-5:2004 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 5: Arc welding of titanium, zirconium and their alloys 金属材料焊接程序的规范和鉴定.焊接程序试验.钛、锆及其合金电弧焊EN ISO 15614-6:2006 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 6: Arc and gas welding of copper and its alloys金属材料焊接程序的规范和合格鉴定.焊接程序试验.铜及其合金的弧焊和气焊EN ISO 15614-7:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding金属材料焊接工艺评定和规范.焊接规程试验.堆焊EN ISO 15614-8:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 8: Welding of tubes to tube-plate joints金属材料焊接程序的规范和资格焊接程序试验第8部分:管与管板接头的焊接EN ISO 15614-11:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding金属材料焊接程序的规范和合格鉴定.焊接程序试验.电子和激光束焊接。

锆材(zr702)焊接施工工艺(附图)_secret

锆材(Zr702)焊接摘要:江苏XX(集团)60万吨/年醋酸三期工程由于工艺介质腐蚀性较强,在生产中使用了较多的耐腐蚀性较强的锆材,且锆材管道的规格有21种,壁厚等级有SCH10S,SCH40S,SCH80S三个等级,焊接条件各不相同,所以锆材的焊接情况将直接关系到装置的稳定生产。

本文将主要介绍锆材的特性,锆材的焊接及锆材焊接过程中的技术进步。

关键词:锆材,焊接,技术进步1 引言1.1锆材介绍锆是化学元素周期表第Ⅳ-B族元素,锆及锆合金是一种银色稀有金属,它具有熔点高(1850℃),密度适中(6.5g/cm3),良好的强度及塑性匹配。

锆与钛一样在诸多酸碱介质中表现出优良的耐蚀性能,因此锆和锆合金也是一种优秀的化工耐蚀结构材料。

锆和高合金的加工材共有5种牌号,它们中的每一种都具有优良的耐蚀性能,这几种牌号材料的物理和力学性能仅有略微的差别,在化工中广泛应用的主要是Zr702和Zr705两种,其中Zr702是工业纯锆,它是95.5-99.2%的锆和铪组成,其中铪的最大含量为4.5%,Zr705是含有2.5%铌的锆合金。

江苏XX(集团)60万吨/年醋酸三期工程使用的是牌号为Zr702的工业纯锆。

1.2锆材在醋酸生产过程中的应用甲醇羰基化醋酸工艺技术是当今国际上先进的醋酸生产技术,该技术在国内开发的较迟,但由于其原料来源于煤,符合我国煤多油少的资源优势,且成本较其它工艺方法低,目前已成为国内醋酸生产的方向。

由于工艺介质腐蚀性较强,在装置中使用了较多的锆和哈氏合金材料,这些耐蚀材料的腐蚀情况将直接关系到装置的稳定生产和国内醋酸工业的发展。

锆在醋酸生产中的主要用于生产化工设备包括换热器、冷凝器、汽提塔、反应容器、泵、阀门及管道。

锆的耐腐蚀特性能够大大延长设备及管道的使用寿命,进而降低维修费用,并且将生产停产时间最短化。

江苏XX(集团)有限公司是国内最先开发使用该醋酸工艺的公司,其装置自1998年运行以来,至今已有12个年头,效果较好。

锆702管道氩弧焊焊接技术工法1

锆702管道氩弧焊焊接技术工法1 前言由于金属锆对多种酸、碱和盐都具有优良的抗蚀性,所以近年来锆材在化工行业也有所应用。

而锆材应用最多的是核工业,为保密技术,因此,如何保证锆材的焊接质量,是其在化工行业应用的关键。

为此,中油吉林化建工程公司开展了科技创新活动,经过对锆702的反复试验,取得了“锆702管道焊接技术”这一国内领先的新焊接技术成果。

此焊接工艺已在2009年按JB4708《钢制压力容器焊接工艺评定》的评定程序评定合格,并在吉化集团公司ACH/MMA装置扩建项目MMA装置上推广使用,取得了良好的社会效益和经济效益。

2 工法特点2.1研发了“室内焊接法”传统的锆702焊接通常采用真空电子束焊或真空室惰性气体保护焊,都是在真空室内焊接。

采用本工法可直接在室内焊接。

2.2大大减少了施工单位的一次性投入购买一台真空焊接设备在70万元左右,而采用我公司自制拖罩的原材料为紫铜皮,因此大大减少了施工单位的一次性投入。

所以成本非常小,值得推广。

2.3可操作性强本工法与真空室焊接相比,不改变焊工的操作习惯,而且拖罩的制作焊工自己就能够完成,可以在施工现场就地实施。

3 适用范围材质为锆702的各种规格管道的氩弧焊焊接。

4 工艺原理金属锆容易与氧反应形成非常稳定的氧化物,造成脆化;高温下,对氧、氮、氢的溶解度大,溶解在锆的空隙时,溶入少量的氧和氮会明显提高金属的硬度,而溶入少量的氢则会降低金属的韧性并提高金属的缺口敏感性。

必须在高纯度惰性气体保护下或在良好的真空环境中进行焊接。

所以锆702焊接的关键技术是焊缝及热影响区的保护问题。

采用我公司自制的拖罩后,使焊接熔池和焊缝高温区完全受到氩气的保护,从而保证了焊接质量。

5 焊接工艺流程及操作要点5.1焊接工艺流程图5.1焊接工艺流程15.2操作要点 5.2.1焊前准备1焊接材料的选用:选用与母材成分相匹配的焊丝, 即ERZr2。

2保护气体可采用氩气、氦气或两者的混合气体。

锆材质管道的焊接

的 化 合物 , 化 合 物 导 致 焊 接 接 头 的 性 著 降 此

低, 强度增 高 , 并使 焊 接 接 头耐 高温 、 高 的腐蚀 性 能下降, 以致 影 响整 个焊 接结 构 的 H 伎 期 限 . I 乏 . 网此 ,

染, 也括 水分 、lf、 # l 氧化物 、 I l 埃等 , 些杂 质盘 彻 j 这 i 】

消 除 , 导致 焊 接 接 头 形 成 气 孔 和 裂 纹 会 锆 时 』 川 严 格 的 焊 前 消 、 果 t 此 焊 接 J 和 商 纯 的 氧 气 l F 1

氖在 3 0 时 始 反』 氮 4 0 『‘: 反 幢 , 0 , 0 1J 始 、f 】 焊 缝金 属 巾 的 含 氰量 增 至 05 .%时 , 生成 脆 性 即

Ke r : ,qhig lO (t; hig{I PI ; u ly‘ n 'l ywo ds ; f l ; p y we lI ll f I q ai h V- n I l l r‘ l t o o

l J

刖 吾

复杂 的金 属f 化 合物 (l r r,r 、 i f J 殳 Z C Z! )氧化 物 、 化 】 F 氮

W e d ng o i c ni l i fzr o um i e pp

I L — Pi J X e I l l n

tt ]nl t o :l ll f 1 (} l ln3 0 7 , hn) Ih( s’q n()|ly )SN ) (,i j 0 2 0 C ia r o t i u t p I f l 】 m i '

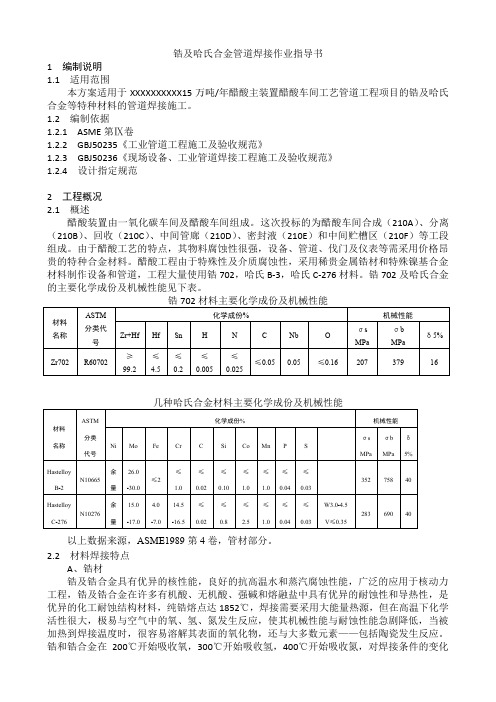

锆及哈氏合金管道焊接作业指导书

锆及哈氏合金管道焊接作业指导书1 编制说明1.1 适用范围本方案适用于XXXXXXXXXX15万吨/年醋酸主装置醋酸车间工艺管道工程项目的锆及哈氏合金等特种材料的管道焊接施工。

1.2 编制依据1.2.1 ASME第Ⅸ卷1.2.2 GBJ50235《工业管道工程施工及验收规范》1.2.3 GBJ50236《现场设备、工业管道焊接工程施工及验收规范》1.2.4设计指定规范2 工程概况2.1 概述醋酸装置由一氧化碳车间及醋酸车间组成。

这次投标的为醋酸车间合成(210A)、分离(210B)、回收(210C)、中间管廊(210D)、密封液(210E)和中间贮槽区(210F)等工段组成。

由于醋酸工艺的特点,其物料腐蚀性很强,设备、管道、伐门及仪表等需采用价格昂贵的特种合金材料。

醋酸工程由于特殊性及介质腐蚀性,采用稀贵金属锆材和特殊镍基合金材料制作设备和管道,工程大量使用锆702,哈氏B-3,哈氏C-276材料。

锆702及哈氏合金的主要化学成份及机械性能见下表。

以上数据来源,ASME1989第4卷,管材部分。

2.2 材料焊接特点A、锆材锆及锆合金具有优异的核性能,良好的抗高温水和蒸汽腐蚀性能,广泛的应用于核动力工程,锆及锆合金在许多有机酸、无机酸、强碱和熔融盐中具有优异的耐蚀性和导热性,是优异的化工耐蚀结构材料,纯锆熔点达1852℃,焊接需要采用大能量热源,但在高温下化学活性很大,极易与空气中的氧、氢、氮发生反应,使其机械性能与耐蚀性能急剧降低,当被加热到焊接温度时,很容易溶解其表面的氧化物,还与大多数元素——包括陶瓷发生反应。

锆和锆合金在200℃开始吸收氧,300℃开始吸收氢,400℃开始吸收氮,对焊接条件的变化极为敏感,焊接技术的关键是焊前金属表面的清理和焊接高温条件下的隋性气体保护。

国内核工业系统在核反应堆燃料芯棒护套等小范围锆材料焊接中,多采用真空电子束焊或隋性气体保护小室内焊接工艺,现场条件下大规模化工管道焊接很难实现。

焊接工艺评定测试及标准

焊接工艺评定测试及标准一站式的材料检测、分析与技术咨询服务焊接工艺评定测试及标准有哪些?焊接工艺评定简介:焊接工艺评定(Welding Procedure Qualification Record,简称WPQR) 为验证所拟定的焊件焊接工艺的正确性或进行焊工能力考核而进行的试验过程及结果评价。

焊接工艺评定目的1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头。

2.验证施焊单位所拟订的焊接工艺指导书是一站式的材料检测、分析与技术咨询服务否正确。

3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

4.考核焊工能力。

焊接工艺评定应用范围1、适用于锅炉,压力容器,压力管道,桥梁,船舶,航空航天,核能以及承重钢结构等钢制设备的制造、安装、检修工作。

2、适用于气焊,焊条电弧焊,钨极氩弧焊,熔化极气体保护焊,埋弧焊,等离子弧焊,电渣一站式的材料检测、分析与技术咨询服务焊等焊接方法。

评定过程1、拟定预备焊接工艺指导书(Preliminary Welding Procedure Specification,简称PWPS)2、施焊试件和制取试样3、检验试件和试样4、测定焊接接头是否满足标准所要求的使用性能5、提出焊接工艺评定报告对拟定的焊接工艺一站式的材料检测、分析与技术咨询服务指导书进行评定工艺评定常规测试(查看更多测试)外观检测无损探伤拉伸测试弯曲测试冲击测试硬度测试低倍金相测试表面裂纹检测一站式的材料检测、分析与技术咨询服务工艺评定相关标准评定参考标准工艺评定的标准国内标准SY∕T4103-1995 (相当于API 1104) NB/T47014-2011 《承压设备用焊接工艺评定》SY∕T0452-2002《石油输气管道焊接工艺评定方法》(注:供石油,化工工艺评定)JGJ81-2002 《建筑钢结构焊接技术规程》(注:公路桥梁工艺评定可参照执行)一站式的材料检测、分析与技术咨询服务GB50236-98 《现场设备,工业管道焊接工程施工及压力管道工艺评定》《蒸汽锅炉安全技术监察规程(1996)》注:起重行业工艺评定借用此标准欧洲标准ISO15614-1 钢的电弧焊和气焊∕镍和镍合金的电弧焊ISO15614-2铝和铝合金的电弧焊ISO15614-3铸铁电弧ISO15614-4铸铝的修补焊一站式的材料检测、分析与技术咨询服务ISO15614-5钛和钛合金的电弧焊∕锆和锆合金的电弧焊ISO15614-6铜和铜合金的电弧焊ISO15614-7堆焊ISO15614-8管接头和管板接头的焊接EN 288 或ISO 15607 - ISO 15614系列标准美国标准AWSD1.3-98 薄板钢结构焊接规程一站式的材料检测、分析与技术咨询服务D1.6:1999 不锈钢焊接D1.1∕D1.1M:2005 钢结构焊接规程D1.2∕D1.2M:2003 铝结构焊接规程D1.5∕D1.5M:2002桥梁焊接D14.3∕D14.3M:2005 起重机械焊接规程简介美信检测是一家具有CNAS和CMA资质认证●形貌观●显微结●表面元●表面异一站式的材料检测、分析与技术咨询服务察与测量构分析素分析物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析●配方分析●有毒物质检测●涂镀层厚度......。

管道焊接工艺评定报告模板

管道焊接工艺评定报告模板一、引言管道焊接工艺评定报告是对管道焊接工艺进行评估和分析的文档。

本报告旨在评定一种针对特定工程项目设计的管道焊接工艺,并根据相关标准和要求对其进行分析和评估。

二、工程概况本次评定的管道焊接工艺适用于某工程项目的管道安装与焊接。

该工程项目位于某石油化工厂,主要涉及到高温高压的管道系统。

工程要求焊接工艺具备高强度、可靠性和耐腐蚀性。

三、评估标准及方法1. 标准本次评定的管道焊接工艺将参考以下标准:- 国家标准GB/T 12470-2003《焊接工艺评定规程》;- 石油化工行业标准SY/T 0419-2009《石油化工装置焊接工艺评定导则》;- 工程项目特定标准和规范。

2. 方法本次评估过程将主要采用以下方法:- 管道焊接工艺的实际施焊,并对焊接接头进行无损检测;- 对焊接接头进行破坏性测试,如承压试验和冲击试验;- 根据试验结果和标准要求进行分析和评估。

四、评估内容及结果1. 施焊过程评估(1)焊接设备合格性评估对本次评估所需的焊接设备进行检查,包括焊机、焊条、焊剂等,并根据标准要求,对其进行评估。

结果显示,焊接设备符合要求,可以满足焊接工艺的执行需求。

(2)焊接操作合格性评估对焊工的焊接技能进行考核,并根据标准对其进行评估。

结果显示,焊工具备一定的焊接经验和技能,但存在一定的不足之处,需要进一步加强工艺要求的理解和操作技巧的提升。

2. 焊接接头评估(1)无损检测评估对焊接接头进行无损检测,采用超声波检测方法。

结果显示,焊接接头无明显的焊接缺陷,符合无损检测的要求。

(2)破坏性试验评估对焊接接头进行承压试验和冲击试验。

结果显示,焊接接头在承压试验和冲击试验中表现出良好的性能,符合试验标准的要求。

3. 评估结论综合以上评估内容及结果,可以得出以下结论:本次评估的管道焊接工艺在焊接设备和焊接操作方面基本满足要求,但仍存在焊工技能不足的问题,需要加强培训和指导。

焊接接头经过无损检测和破坏性试验评估,符合相关标准和试验要求,可以满足工程项目的需求。

无缝和焊接的锆和锆合金管子ASTMB 523 523M-06

无缝和焊接的锆和锆合金管子ASTMB 523∕523M-061.适用范围1.1.本标准包括三个级别的锆和锆合金无缝和焊接管子。

1.2.除非使用单一的单位制,例如腐蚀量用mg/dm2,作为标准数值用应—磅作单位或是工制度单位都应看做是独立的。

用每个单位制表示的数量并不完全相等;因此各单位制必须单独使用。

工制单位不可与英寸—磅单位混用。

1.3.下面的安全危险性警告只适用本标准的试验方法部分—第13节。

本标准无意论述与其使有关的所有安全问题。

在使用之前制定适当的安全卫生操作规程和确定这种管理限制的适用范围时本标准使用者的责任。

2引用标准2.1.ASTM标准A370 钢制品的力学性能试验方法和定义B551/B 551M 锆和锆合金带材、薄板和厚板B614 锆及锆合金表面除磷和清理的实用规程E8 金属材料拉伸试验方法E29 为确定与标准的一致性,在试验数据中取有效位数的使用规程E219 金属公称管和管子超声波检验实用规程E426 奥氏体不锈钢和类似合金无缝和焊接管状制品的电磁(涡流)检验实用规程3 术语3.1. 本标准专用术语的说明3.1.1.退火的—指呈现再结晶晶粒结构的材料。

3.2.批的定义3.2.1.管材——批包括具有相同尺寸,形状,状态以及从同一坯料或按同一还原表混合粉末和具有一热处理参数的材料。

除非生产方和购买方另达成协议,否则一批仅限于最后连续退火8小时时间段的产品或最后一批退火的同一炉装料的产品。

4分类4.1.管子按以下三个级别提供:4.1.1.R60702级—纯锆。

4.1.2.R60704级—锆—锡合金。

4.1.3.R60705级—锆一铌合金。

5订货须知5.1.本标准材料的订货单位应包括下列内容:5.1.1.数量(重量或件数或两者)。

5.1.2.材料名称(无缝和焊接锆管子)。

5.1.3.尺寸(直径,厚度,长度)。

5.1.4.ASTM标准号和发布年份。

5.1.5.级别号(见4.1)。

5.1.6.如有要求,对标准的补充和附加条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锆合金管道焊接工艺评定

摘要:各种产品的焊接过程中,产品焊接工艺是否合理直接影响产品的焊接质量,本文通过对锆合金管道的焊接工艺评定的制定与实施,获得了满足规范要求的焊接接头性能及耐腐蚀性能,从而为工程实施提供技术保障。

关键词:锆合金焊接方法焊接工艺评定力学性能

0.引言

锆合金属于高合金,具有较强的高温化学性能,极易吸附空气中的氧、氮等杂质,从而改变焊缝及热影响区的化学成分,造成焊接接头的脆性增大、塑性和韧性及抗腐蚀性能降低、因此必须采用能量集中的焊接热源,良好的焊接保护条件,以提高焊接接头的加热及冷却速度,缩短过热区金属在高温下的停留时间,从而获得具有良好质量的焊接接头。

1.焊接设备与材料:

1.1设备:瑞典ESAB焊机LTN-255

1.2材料:母材:Zirconium 702 焊丝:ERZr-2

2.焊接前准备

2.1焊前仔细清理锆管表面的氧化物、灰尘和其他杂质,防止焊缝遭受污染及引起气孔等缺陷。

2.2焊件坡口及其边缘表面的清理可先用不锈钢丝刷清理然后进行脱脂处理,与焊件坡口相接触的焊接夹具表面用丙酮擦洗。

2.3焊件装配时不允许用手触摸坡口,否则焊缝表面会发生不同程度氧化倾向。

2.4焊件或焊丝在氢氟酸2~4%、硝酸30~40%混合酸溶液(温度600C)中清洗,时间一分钟,在用冷水冲洗,并放置到150~2000C的烘干箱内保温,做到随用随取,这样可以有效的防止酸洗过程中发生吸氢现象,在取用焊丝时要佩戴清洁的白手套。

工业技术论文发表,济南天之信。

3.气体保护措施

3.1焊接用氩气的纯度要>99.995%,氩气中各种杂质含量必须在规定范围内。

3.2焊缝的内外表面采用局部充氩保护的方法,最大限度的使焊缝及热影响区处

于氩气保护之下。

3.2.1焊缝正面的保护

焊缝正面的保护氩气要使用具有一定挺度的层流保护气流的焊炬。

3.2.2焊缝正面后端的保护

对于已脱离喷嘴保护区,但仍处于4000C 以上的焊缝和热影响区表面,必须继续给以氩气保护,并采用局部环形拖罩跟踪保护,拖罩宽度30~40mm ,高度35~45mm,拖罩长度应足以使焊缝及热影响区金属得到充分的保护,拖罩外壳四角应圆滑过渡,尽量减少死角。

拖罩与焊炬相连,并与焊炬同时移动,如下图所示。

3.2.3焊缝背面的保护

管子内部充氩时氩气流量不宜太大,否则焊缝根部层焊接时,管子内侧焊缝容易引起内凹缺陷。

可采用下图的夹具,管子外侧坡口两端装有两个可拆卸的铜环(厚度在5mm 左右),以增强锆管的冷却减少焊缝的宽度,提高焊缝金属的冷却速率,从而缩短焊缝及热影响区处于高温下的停留时间,降低焊缝金属晶粒长大的倾向、改善焊缝表面的色泽。

管道对接焊缝氩气保护拖罩示意图-焊炬 2-环形拖罩 3-管道 4-金属挡板

3.3为保证锆管焊接的质量,要求氩气的低含水量,氩气的“露点”≯-400C 。

4.焊接工艺

4.1焊接规范的选择应采用下表1的工艺参数,要求焊接接头的冷却速度>600C/秒,防止热影响区金属过热、脆化倾向。

焊接工艺参数表1

4.2焊缝采用钨极氩弧焊(TIG )焊接成形。

锆管焊接用夹具和冷却铜环

可拆卸铜环氩气

4.3钨极应选用EWTh-2型钍钨极,在焊接过程中焊炬不宜进行横向摆动。

4.4管道焊口在点固焊时,一般焊点间距100~150mm,长度10~15mm。

点固焊所用的填充焊丝、焊接规范及气体保护条件等与正式焊接时相同,在每一点固焊点停弧时,应延时关闭氩气。

4.5待每层焊接完毕焊缝温度冷却到2000C以下时方可移去保护罩,焊道冷却到600C以下时方可进行下一层的焊接,避免焊缝反复加热析出金属间化合物,注意焊道间的熔合情况,防止层间夹渣、夹钨。

4.6焊接时,焊丝与焊件应尽量保持最小的夹角(100~150)。

向焊接熔池添加焊丝时应注意防止破坏喷嘴出口孔处的层流层,焊丝的送进要平稳、均匀,不得将焊丝端部移出氩气保护区外。

4.7偶然断弧及焊缝收尾处要继续通氩气保护,直至焊缝及热影响区金属冷却到4000C以下方可移开焊炬,氩气延时闭合时间正比与焊接电流,并采用焊机电流衰减的方法逐渐填补满弧坑。

4.8若焊缝呈现除金黄色以外的颜色,说明焊缝氧化较严重,可将该焊缝氧化层彻底清除后重熔一次,达到银白色,从而确保焊接接头的质量。

4.9向熔池填充焊丝时,焊丝加热端应保持在喷嘴气流保护层内,不得外移,若焊丝端部偶然受到污染,必须立即进行切除。

4.10钨极端部应磨成300~600圆锥形,钨极伸出长度10~12mm,电弧长度1.5~2.0 mm。

4.11接头搭接时,重新起弧处要与原接头收弧处搭接至少2毫米的长度,以保证焊透。

4.12 焊道始端应采用后退引弧法,终端将弧坑填满,多层焊的层间接头要错开。

6.13手工氩弧焊时第一层不添加焊丝、第二层及以后各层选用Φ2.0 mm直径的焊丝。

6.14层间清理要仔细,发现有可疑缺陷必须进行清除后方能进入下一层焊接。

6.15每层焊缝应连续焊接完,因故中断再焊接时,检查无裂纹后方可施焊。

5.焊接检验

外观检查:焊接后用肉眼和数倍放大镜检查焊接接头表面未发现未融合、气孔、焊瘤等可见缺陷。

无损检测:X射线按照JB/T4708-2005探伤标准和ASME-IX

卷QW-191拍片全部合格。

机械性能:根据ASME-IX焊接工艺评定要求,分别进行拉伸、弯曲、硬度、金相等力学性能试验全部合格。

6.结论

检验结果表明,锆合金管道焊接按照既定的焊接工艺采用手工钨极氩弧焊(TIG)评定出的焊接接头各项性能指标符合技术规范要求。

因此该锆合金焊接工艺评定报告(PQR)和焊接工艺指导书(WPS)是合格的,能够满足在焊接施工生产中的应用。

参考文献

[1] 石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程

[2] 石油化工有毒、可燃介质管道工程施工及验收规范

[3] ASME Sect.ⅨWelding and Brazing Qualifications[S]

[4] 《焊接工程师手册》机械工业出版社2002.1 ISBN 7-111-09859-5。