基于故障树的船舶起货机液压系统可靠性仿真分析

浅析基于故障树的船舶机电系统的可靠性评估

浅析基于故障树的船舶机电系统的可靠性评估摘要:故障树分析法是当前阶段应用于船舶机电系统可靠性评估中较为常见的分析方法,这种分析方法能够通过确立分析策略、形成故障树符号的方式,完成评判。

本文在针对船舶机电系统的可靠性研究中,提出了运用故障树分析法进行可靠性分析的基本策略。

同时结合船舶机电系统的一般特征,形成了故障树的符号表示方法,最终完成机电系统的可靠性评估,保证船舶机电系统能够达到精准的定型检测标准。

关键词:船舶机电系统;故障树分析法;可靠性评估;定型检测前言:与船舶其他部件的构成方式不同,船舶内部所采用的机电系统,有着十分密集且复杂的结构构成,其内部元器件造价相对较高,导致整个系统价格也较为昂贵。

因此在检测和可靠性评估时,无法运用专项鉴定来完成。

为了保证系统的安全性和可靠性,在船舶定型出厂交付前,则需要借助其他类型的技术手段进行可靠性评估,故障树评估作为一种精准、高效率的评估分析手段,应用十分广泛。

一、船舶机电系统故障树的建构策略(一)深入分析系统特征故障树所面对的船舶机电系统有着其内在的复杂性,因此在开展可靠性评估之前应当对系统内部的具体情况和特征进行全面分析。

故障树为了能够对机电系统进行精确表示,需要首先利用辨识系统,对机电系统内部所能够形成的各种运行或停止状态进行模式分析,从而计算得到机电系统中不同单元之间已经形成的对应关系,以及不同模式之间完成相互转换的过程[1]。

(二)获取故障顶事件故障树分析法在进行分析中,需要对机电系统中可能存在的故障问题的相关性顺序进行排列,从而明确故障的来源和故障的发展过程。

在进行了对系统的深入了解和判断之后,故障树需要借助系统资源分析方法,探求故障问题和主次关系,并进行列举,从中探寻故障目标,完成对于故障顶事件的精确定位。

(三)对故障树进行演绎在完成了机电系统故障顶事件的判断和定位后,就可以根据故障顶事件进行整个故障树的框架建设。

在顶事件下方,设置故障树第二排的故障问题充分必要原因,从而实现系统内部的逻辑联系。

基于故障树分析法的大型特种车辆液压系统的可靠性仿真分析

lt d r s l s o s t i s f a e s s m p r t n i smp e a d c n e in n h ac l td r s l c i cd s wi h r cia i a a e e u t h w h s ot r y t o e ai s i l n o v ne ta d te c u ae e u t on ie t t e p a t l s u ’ w e o l h c t t n I p o ie t n u p r fri r vn er l b l y a d sf t f h e il , a d h si o a t in f a c e e r h n n i . t r vd ssr gs p o o i gt ei i t n aey o e v hc e n a mp r n g i c n e i r s a c ig a d o o t o mp h a i t t s i n p o u ig t e ta s otv h ce r d cn h r p r e il . n Ke wo d : Hy ru i y tm ; F u tt e a ay i ;Mo t a l t o y rs d a l s se c a l r n ss e l n e C re meh d;Rei b l y smu ai n l i t i lt a i o

p r mee s, s h a mpo a c ft a i v n s s se r la lt n e t a a tr uc s i t r n e o he b sc e e t , y tm e ibi y i d x e c, we e c c ae y t e s fwa e s se . Th ac i r a ultd b h o t r y tm l e c u— l

船舶动力系统可靠性分析与模拟

船舶动力系统可靠性分析与模拟船舶作为海上运输的重要工具,在海洋经济和国防建设中扮演着重要的角色。

而船舶动力系统是船舶的核心部分,包括主机、发电机、电脑控制系统等设备。

因此,在保证船舶安全和高效运转的同时,船舶动力系统的可靠性评估和分析就成为了不可或缺的一环。

一、船舶动力系统可靠性分析的意义船舶作为长期处在海洋环境中的运输工具,其动力系统面临各种类型的风险因素,如海浪、风暴、运输货物和乘客数量的变化等。

这些因素对船舶动力系统的影响是复杂和多方面的。

因此,要保证船舶的正常运行,必须对动力系统的可靠性进行评估和分析。

首先,船舶动力系统的可靠性评估可以帮助船舶拥有者确定系统的寿命,及时维护并更换老化和磨损严重的零部件,减少维修成本和运输停顿的时间。

其次,船舶动力系统可靠性分析可以提高船员和管理人员的安全意识,降低事故的发生率,并减少船舶运输中出现的问题,增加运输安全和效率。

最后,对船舶动力系统可靠性分析的实施,可以帮助设计人员改善船舶动力系统的设计并进一步优化系统在复杂海洋环境下的性能。

提高动力系统的可靠性不仅有助于保证船舶安全,而且可以增加船舶的经济效益。

二、船舶动力系统可靠性分析方法目前,船舶动力系统可靠性分析方法主要有可靠性指标、可靠性模型、故障模拟和蒙特卡洛方法等。

可靠性指标:用于测量动力系统的可靠性,可靠性指标常用的有“平均无故障时间”(MTBF)和“平均修复时间”(MTTR)。

MTBF指的是动力系统平均无故障的时间,MTTR指的是系统正常运行后,出现故障到系统重新进入正常工作状态的平均时间。

可靠性模型:可靠性模型是将动力系统的可靠性 现象转化为数学模型,以便用计算机模拟系统的可靠性。

可靠性模型分为静态可靠性模型和动态可靠性模型。

静态可靠性模型是假设系统无任何外部干扰,并在静态状态下对系统进行分析。

而动态可靠性模型包括了外界因素对系统可靠性的影响。

故障模拟:故障模拟是在现实运行条件下对动力系统进行故障分析,模拟故障过程并分析故障原因和经济损失。

舰船海上纵向补给装置液压系统的模糊故障树分析

Ke wor y ds:a tr e l ns me ts se ;h d a l y tm ;f zy fu tte n lss sen r p e ih n y tm y r u i s se c u z a l r e a ay i Absr c :Ba e n t e f u tte fh d a l y tm fs i se e ln s me ts se ,t e p p ri to u e ta t s d o h a l r e o y r ui s se o hp a tr r p e ih n y tm c n h a e n r d c d a u f zy f u tte n lsso y r u i y t m ,d v lp d t eprb blt fb t m v n so c re c t o ma y e a l r e a ay i n h d a l s se c e e o e h o a i y o o t e e t c u r n ewi n r ltp i o h L— f z y n mb r n rv d d t e diti u i n o h mb rh p f cin a d fz y prb b l y v l e o h o R u z u e ,a d p o i e srb to ft e me e s i un to n u z o a i t a u ft e tp h i e e twh n t e h d a lc s se c n o r r p r v n e h y r u i y tm a n two k p o e l y.Th s p o i e h h o ei a o n a in fr i rv n he i rv d d t e t e rtc l fu d t o mp o i g t o sr cu e d sg n n r a i g o h y t m ei b l y tu t r e i n a d ic e sn ft e s se r l i t . a i

基于Modelica∕MWorks的舰船液压操舵系统建模与仿真

基于Modelica∕MWorks的舰船液压操舵系统建模与仿真舰船液压操舵系统是海洋船舶中非常重要的控制系统,它们负责将舵轮的运动转化为舵柄的旋转,从而改变船舶的方向。

为了保证船舶的运行稳定性和安全性,必须对其进行系统建模和仿真分析,以便在实际应用中发现并解决潜在问题。

本文将介绍使用Modelica∕MWorks进行舰船液压操舵系统建模和仿真分析的方法及结果。

首先,我们需要对舰船液压操舵系统进行建模。

该系统主要包括舵轮、舵链、齿轮、液压缸等多个部分。

在Modelica中,这些部分都可以被定义为一个个组件。

我们可以使用连接器将这些组件连接起来,形成完整的系统。

为了进一步简化模型,我们将使用代理组件来代替实际液压管道的建模,这样可以更方便地描述整个系统状态。

在建模过程中,我们需要确定每个组件的物理参数,例如模块的惯性、质量、弹性系数等。

这些参数通常是从船舶制造商提供的技术规格书和实验数据中获得的。

我们还需要定义控制算法和仿真参数,以便在仿真过程中模拟控制算法的交互。

接下来,我们可以使用Modelica的仿真工具MWorks来模拟系统的运行。

MWorks提供了与模型对应的仿真界面,方便用户控制仿真参数和查看模型输出结果。

在绘制结果时,我们可以添加曲线拟合和突变点检测等功能,对结果进行更深入的分析。

通过仿真结果,我们可以对舰船液压操舵系统的表现进行评估。

例如,我们可以检查系统响应时间是否足够快,是否存在过度振荡或不稳定性等问题。

如果在仿真过程中发现问题,我们可以通过调整组件参数或控制算法来改进系统性能,并通过重新仿真来测试改进效果。

总之,使用Modelic a∕MWorks进行舰船液压操舵系统建模和仿真分析是非常实用的方法,可以帮助我们发现潜在问题,并为实际应用提供指导。

在实际应用中,我们可以将该技术应用到各种不同类型的液压系统中,以支持基于仿真的设计优化。

为了更好地进行舰船液压操舵系统的建模和仿真分析,我们需要收集相关的数据,并进行分析。

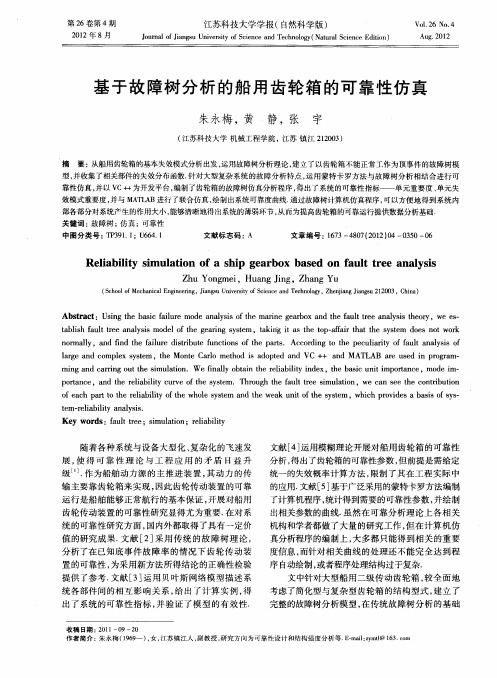

基于故障树分析的船用齿轮箱的可靠性仿真

( c ol f ca i l nier g JaguU i rt o c h nc g e n , i s nv sy f i c n eh o y Z e agJ n s 10 3, hn ) Me aE n i n e i S e o a

Vo . I26 NO. 4

Au . 01 g2 2

基 于 故 障树 分 析 的船 用 齿轮 箱 的可 靠 性仿 真

朱永梅 , 黄 静 ,张 宇

( 苏 科 技 大 学 机 械 工 程 学 院 , 苏 镇 江 220 ) 江 江 10 3

摘

要: 从船用齿轮箱的基本失效模式分析出发 , 运用故障树分析理论 , 建立 了以齿轮箱不能正常工作为顶事件的故障树模

第2 6卷第 4期

21 0 2年 8月

江苏科 技大 学学报 ( 自然科学 版 )

Ju a o a guU i rt o S i c n eh o g ( a rl cec dt n or l f i s nv sy f c neadTc nl y N t a SineE io ) n Jn e i e o u i

nr l o ma l y,a d fn h al r it b t u cins o h a t. Ac o d n o t e p c la t ff u ta l ss o n d te fiu e d sr u e f n to ft e p rs i i c r i g t h e u i r y o a l nay i f i lr e a d c mp e y tm .t e Mo t ro meh d i d p e n a g n o lx s se h n e Ca l t o s a o t d a d VC ++ a d MATL n AB r s d i r g a ae u e n p o r m- mi g a d e rig o tt e smu ai n n n a rn u h i lto .W e fn ly o t i h e ib lt n e i al b a n t e r la ii i d x,t e b sc u i mp ra c y h a i n ti o tn e,mo e i d m・ p ra c o t n e,a d t e r la i t u v ft e s se n h ei bl y c r e o h y tm.Th o g hef u tte i i r u h t a l r e smulto ain,we c n s e t o ti u i n a e he c n rb to o a h p r o t e r la ii ft e whoe s se a d t a ni o y tm ,whih pr vd sa b sso y — fe c a tt h eib lt o h y l y t m n hewe k u t ft s se he c o i e a i fs s t m—ei b l y a ay i. e r l ii n lss a t

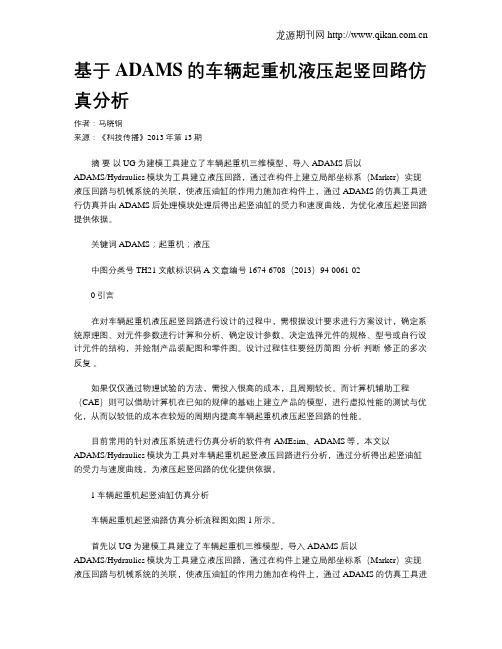

基于ADAMS的车辆起重机液压起竖回路仿真分析

基于ADAMS的车辆起重机液压起竖回路仿真分析摘要以ug为建模工具建立了车辆起重机三维模型,导入adams 后以adams/hydraulics模块为工具建立液压回路,通过在构件上建立局部坐标系(marker)实现液压回路与机械系统的关联,使液压油缸的作用力施加在构件上,通过adams的仿真工具进行仿真并由adams后处理模块处理后得出起竖油缸的受力和速度曲线,为优化液压起竖回路提供依据。

关键词 adams;起重机;液压中图分类号th21 文献标识码a 文章编号 1674-6708(2013)94-0061-020引言在对车辆起重机液压起竖回路进行设计的过程中,需根据设计要求进行方案设计,确定系统原理图、对元件参数进行计算和分析、确定设计参数、决定选择元件的规格、型号或自行设计元件的结构,并绘制产品装配图和零件图。

设计过程往往要经历简图-分析-判断-修正的多次反复。

如果仅仅通过物理试验的方法,需投入很高的成本,且周期较长。

而计算机辅助工程(cae)则可以借助计算机在已知的规律的基础上建立产品的模型,进行虚拟性能的测试与优化,从而以较低的成本在较短的周期内提高车辆起重机液压起竖回路的性能。

目前常用的针对液压系统进行仿真分析的软件有amesim、adams 等,本文以adams/hydraulics模块为工具对车辆起重机起竖液压回路进行分析,通过分析得出起竖油缸的受力与速度曲线,为液压起竖回路的优化提供依据。

1车辆起重机起竖油缸仿真分析车辆起重机起竖油路仿真分析流程图如图1所示。

首先以ug为建模工具建立了车辆起重机三维模型,导入adams 后以adams/hydraulics模块为工具建立液压回路,通过在构件上建立局部坐标系(marker)实现液压回路与机械系统的关联,使液压油缸的作用力施加在构件上,通过adams的仿真工具进行仿真并由adams后处理模块处理后得出起竖油缸的受力和速度曲线,为优化液压起竖回路提供依据。

基于故障树分析法的挖掘机液压系统故障因素分析模型

使用维护基于故障树分析法的挖掘机液压系统故障因素分析模型张淑会(湖北三峡职业技术学院,湖北宜昌443000)摘要:针对挖掘机液压系统的故障类型,运用故障树分析方法进行分析,并给出了挖掘机液压系统的故障树模型。

该模型可为挖掘机的故障诊断提供一定的参考价值。

关键词:挖掘机液压系统故障;故障树分析法;故障诊断0引言液压系统是挖掘机的重要组成部分,按工作部分可分为动臂液压子系统、斗杆液压子系统、铲斗液压回路等,由液压泵、控制阀、执行机构等辅助元件组成。

液压系统能够把发动机的机械能以油液为介质,利用油泵转变为液压能,控制阀和油路传递传送给液压马达和液压缸等,然后转变为机械能,再传给各种执行机构,实现挖土、装载、行走等多种动作。

液压系统是机电液一体化的复杂结构,各子系统相互干扰、耦合,因此造成故障的原因也是多方面的。

在系统运行过程中,由于设计、制造、工作环境的不同以及恶劣环境的影响,经常会出现各种部件的磨损、疲劳和老化现象,导致性能失效,使设备不能正常工作。

部件工作环境的变化亦或是安装位置不当都会导致系统偏离正常工作位置。

液压挖掘机在土木工程施工中得到了较为广泛的使用,但由于其液压系统的结构复杂性,产生的故障类型较多,原因也比较复杂,同时由于其机械、电气、液压和控制子系统具有较强的相互作用和耦合性,增加了故障判断的不确定性。

因此,采用合适的分析方法进行挖掘机液压系统的故障诊断就显示出其重要性。

本文采用故障树分析方法将液压系统故障原因和其表现出的现象的相互关系用'树型图”进行解释。

1故障树模型故障树分析法是一种典型的事故逻辑分析施,它以逻辑框图的表现形式清晰、有效的展示各个基本事件之间的相互关系,同时将底层基本事件如何影响中间层以及顶层事件的过程进行再现,有助于对系统故障的认知及掌控,对影响顶层事件较大的底层基本事件提出针对性预防措施,避免造成严重的事故。

故障树分析法在工业、系统工程应用十分广泛,它主要用来分析事故发生原因以及复杂系统的逻辑关系,在数据不足的情况下,可以通过定性分析得到故障树中基本事件的结构重要度,在基础数据足够的情况下,可以通过定量分析计算事故发生的概率以及故障树模型中基本事件的关键重要度。

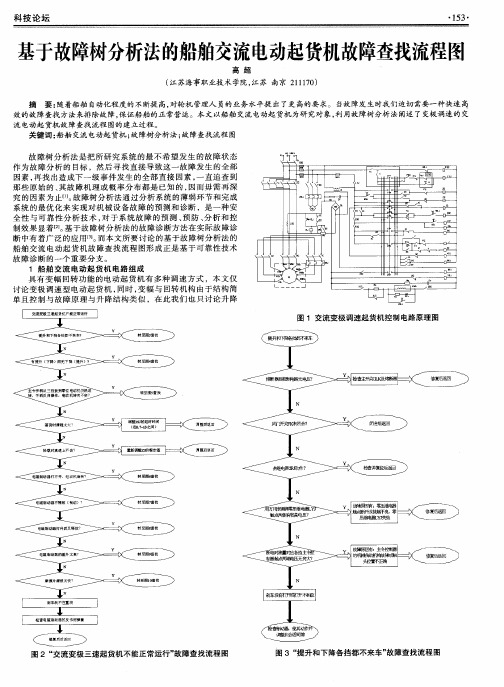

基于故障树分析法的船舶交流电动起货机故障查找流程图

图8“ 电磁制动器打开后又释放” 故障查找流程图

调 一

本 文通过 分析 和研究 船舶交 流 电动起货 机系统 的常 见故 障 , 提 出 了用 故 障树分 析法 来对 电动起货 机进 行故 障诊 断 ,并 在分 析交 流 电动起 货机 控制 电路组 成 的基础 上建 立 了采用 变极 调速 的交 流 电动起货 机控制 系统故 障查 找流 程图 。 随着 科技 的发展 , 船 舶起 货机 也 不断 进行 更新 换代 , 本 文 只 是 通过 对采 用 变极 调速 的交 流 电动起货 机 的故 障诊断来 提 出故 障树分 析法 的 思想 ,此方 法 同样适 用 于其它 各种 类型 的船 舶起 货 机 的故 障诊 断 , 同时对 锚机 、 绞缆 机 等其它 甲板 机械 的故 障诊 断也有 一定 的借鉴 意 义。

故 障树 分析 法是 把所 研究 系统 的 最不 希望 发 生 的故 障状 态 作为 故 障分 析 的 目标 ,然 后 寻找直 接 导致这 一故 障发生 的全 部 因素 , 再找 出造 成下 一级 事件 发生 的全 部直 接 因素 , 一直 追查 到 那些 原始 的 、 其 故 障机理 或概 率分 布都 是 已知 的 , 因而毋 需再 深 究 的 因素 为止 … 。 故障树 分析 法通 过分析 系统 的薄 弱环节 和完 成 系统 的最 优 化来 实现 对机 械设 备故 障 的预测 和诊 断 ,是 一种 安 全性 与 可靠 性 分 析技 术 , 对 于 系统 故 障 的预 测 、 预防、 分 析 和 控 制效 果显 着【 2 】 。 基 于故 障树分 析法 的故障 诊断方 法 在实 际故障诊 断 中有着 广泛 的应用 _ 3 1 。 而本 文所要 讨论 的基 于故 障树分 析法 的 船舶 交流 电动起 货机 故 障查找 流程 图形 成正 是基 于 可靠性 技术 故障 诊断 的一个 重要 分支 。

基于故障树的船舶机电系统的可靠性评估

第17卷 第9期 中 国 水 运 Vol.17 No.9 2017年 9月 China Water Transport September 2017收稿日期:2017-05-20作者简介:欧文武(1977-),男,湖南炎陵人,海南海警第二支队46106舰工程师。

基于故障树的船舶机电系统的可靠性评估欧文武(海南海警第二支队46106舰,海南 三亚 572000)摘 要:船舶在航行的过程中,机电系统安全性直接关系到船舶的航行安全。

在对船舶机电系统可靠性进行评估时,传统的评估方法由于自身的缺陷,导致在对船舶机电系统可靠性进行评估时存在很多问题。

目前,故障树模型可靠性综合评估方法引起了人们的重视。

在船舶机电系统可靠性评估中,通过建立故障树评估模型,能够更好地对船舶机电系统进行可靠性评估。

关键词:故障树;船舶机电系统;可靠性评估中图分类号:U665 文献标识码:A 文章编号:1006-7973(2017)09-0120-03随着现代科学技术的快速发展,高新技术层出不穷,并在船舶中得到了广泛的应用。

在现代科学技术的推动下,船舶机电系统发生了明显的变化,其性能也越来越先进,并在船舶中发挥着越来越重要的作用。

近年来,一些企业在收购船舶的过程中,将船舶的可靠性作为重要指标,这使得很多船舶制造部门对机电系统的可靠性也越来越重视。

从这一方面看加强对船舶机电系统可靠性研究具有十分重要的实际意义和实践价值。

对于船舶来说,机电系统是保障船舶安全运行的关键环节和保障,并且船舶机电系统是否可靠,直接关系着船舶能否顺利的完成任务,并和每一位船员的安全息息相关。

因此,在对船舶机电系统进行可靠性评估时必须选择科学的方法,避免因为船舶机电系统故障带来的损失。

由于船舶本身具有复杂性的特点,使船舶机电系统的可靠性评估也会发生变化。

一、船舶机电系统分析在对船舶机电系统的可靠性进行分析时,一套合适的可靠性的审核方法对于保障系统的可靠性评价指标是非常重要的,在一般情况下,对于厂家新研制出来的产品在定型之前,建立一套合适的方案对可靠性进行分析是十分必要的。

基于ADAMS的车辆起重机液压起竖回路仿真分析

基于ADAMS的车辆起重机液压起竖回路仿真分析作者:马晓钢来源:《科技传播》2013年第13期摘要以UG为建模工具建立了车辆起重机三维模型,导入ADAMS后以ADAMS/Hydraulics模块为工具建立液压回路,通过在构件上建立局部坐标系(Marker)实现液压回路与机械系统的关联,使液压油缸的作用力施加在构件上,通过ADAMS的仿真工具进行仿真并由ADAMS后处理模块处理后得出起竖油缸的受力和速度曲线,为优化液压起竖回路提供依据。

关键词 ADAMS;起重机;液压中图分类号TH21 文献标识码A 文章编号 1674-6708(2013)94-0061-020引言在对车辆起重机液压起竖回路进行设计的过程中,需根据设计要求进行方案设计,确定系统原理图、对元件参数进行计算和分析、确定设计参数、决定选择元件的规格、型号或自行设计元件的结构,并绘制产品装配图和零件图。

设计过程往往要经历简图-分析-判断-修正的多次反复。

如果仅仅通过物理试验的方法,需投入很高的成本,且周期较长。

而计算机辅助工程(CAE)则可以借助计算机在已知的规律的基础上建立产品的模型,进行虚拟性能的测试与优化,从而以较低的成本在较短的周期内提高车辆起重机液压起竖回路的性能。

目前常用的针对液压系统进行仿真分析的软件有AMEsim、ADAMS等,本文以ADAMS/Hydraulics模块为工具对车辆起重机起竖液压回路进行分析,通过分析得出起竖油缸的受力与速度曲线,为液压起竖回路的优化提供依据。

1车辆起重机起竖油缸仿真分析车辆起重机起竖油路仿真分析流程图如图1所示。

首先以UG为建模工具建立了车辆起重机三维模型,导入ADAMS后以ADAMS/Hydraulics模块为工具建立液压回路,通过在构件上建立局部坐标系(Marker)实现液压回路与机械系统的关联,使液压油缸的作用力施加在构件上,通过ADAMS的仿真工具进行仿真并由ADAMS后处理模块处理后得出起竖油缸的受力和速度曲线,为优化液压起竖回路提供依据。

故障树分析法在汽车起重机液压系统故障诊断中的应用

故障树分析法在汽车起重机液压系统故障诊断中的应用作者:白雪松来源:《进出口经理人》2017年第09期摘要:液压系统是汽车起重机的重要部分,其故障在汽车起重机全部故障中占有很大比例。

而且液压系统结构复杂,其故障隐蔽性强、因果关系复杂、易受随机性因素影响、失效分布较分散,故障诊断难度大。

因此,应用故障树分析法对汽车起重机液压系统的典型故障进行分析研究具有很重要的现实意义。

关键词:故障树分析法;汽车;起重机;液压系统故障树分析法是一种将系统故障形成的原因由总体至部分按树状逐级细化的分析方法,常用它对复杂系统进行故障诊断。

故障树分析的目的在于寻找导致顶事件发生的原因和原因组合,识别导致事件发生的所有故障模式,也就是求出故障树的全部最小割集。

在汽车起重机液压系统故障诊断中,应用故障树分析法,能够提高故障诊断效率,并及时对故障进行控制,保证汽车可以安全行驶。

一、故障树分析法的特点其一,故障树是以逻辑图的形式存在,所以需要通过计算机对其进行分析;其二,故障树来分析汽车液压系统故障首先就要建立故障树,在建立的过程中存在一定难度,工作量比较大;其三,建立故障树的过程中,需要运用逻辑运算,这一环节极易出现错误,很有可能出现故障漏记的情况,而且分析人员的研究范围不同,其结论可信度也是不相同的;其四,这一方法能够对汽车液压系统进行定性和定量分析,其中故障树分析法不仅能对系统故障进行定性分析,而且也能进行定量分析,其中定量分析需要做好零部件故障概率统计工作。

二、建树的一般步骤和方法建树的一般步骤具体如下:首先,尽可能多的收集所需资料,选择顶事件;其次,建立故障树,一般情况下,那些大型系统故障树需要利用计算机建树,而小型的故障树由人工完成即可;最后,对故障树进行简化。

在建树前应根据分析目的,明确定义所分析的系统和其它系统(包括人和环境)的接口,同时给定一些必要的合理假设(如对一些设备故障做出安全的保守假设,暂不考虑人为故障等),从而由真实系统图得到一个主要逻辑关系等效的简化系统图。

基于故障树结构函数的可靠性仿真

基于故障树结构函数的可靠性仿真第?6卷第10期2004年10月武汉理工大学JOURNAIOFWUHANUNIVERSITYOFTECHNOIOGYVO1.26NO.10()ct.2004基于故障树结构函数的可靠性仿真褚卫明,易宏,张裕芳(J海交通大学船舶与海洋二r:程学院.上海200030)摘要:由于系统可靠性分析中的NP困难.传统方法在处理大型复杂可维修系统可靠性问题时将面临计算量过大的问题.提出了基于故障树结构函数的可靠性数值仿真方法.将大型复杂可维修系统的动态仿真过程分解为一系列静态过程.从而解决这一问题.某舰船平台系统可靠性计算表明.该方法对可靠性模型的适应性强.能显着减小计算量.关键词:可靠性:NP困难:数值仿真中图分类号:N945.17文献标识码:A文章编号:1671-4431(2004)10-0080—03 NumericalSimulationBasedonStructureFunctionofFailureTreeCIt(Wet—mt)tg',YIHong.ZHANGYu一Ⅲzg (SchoolofNavalArchitectureandOceanEngineering.ShanghaiJiaoTongUniversity.Shan ghai200030-China)Abstract:DuetotheNP—hardproblem.traditionalmethodswhenusedtOanalyzereliabilityofgrandcomplexmaintai n—ablefacedtheproblemthatcalculationisextremelylarge.Annumericalsimulationmethodfo rreliabilityanalysis,basedonstructurefunctionoffailuretree(FF),wasproposedtodealwithit.Thedynamicsimulationofs ystemv~Tasdividedintoaserialofstaticones.Theanalysisofawarship'splatformshowsthatthecalculationisoh\riousl ydecreasedalldthemethodissuitabletomorereliabilitYmodels.KevWords:reliability;NP—hardproblem;numeriea1simulation故障树是一种将部件的故障和特定的系统故障联系起来的一种树状事件逻辑图,表示昕定义的系统故障和部件故障之间的关系.故障树分析方法是解决复杂系统可靠性问题的有力工具.特别是在引入数值仿真的方法以后,产生了以故障树最小割集为基础的可靠性数值仿真.为解决可维修系统的可靠性问题提供了一种方法.l基于最小割集的可靠性数值仿真中的NP困难在使用以故障树最小割集为基础的可靠性数值仿真方法时,随着故障树规模的变大,计算量呈指数级增长.即故障树每增加一个逻辑门或底事件,计算量变成原来的2倍,这就是故障树分析中所谓的NP困难.NP困难限制了该方法在大型系统上的使用.通过对该方法的分析研究,可知导致计算量指数增长的原因有2个:一是现有求最小割集的方法,现在典型的求系统最小割集的方法是卜行法和下行法.,这2种方法需要探索故障树中所有叮能的路径,然后进行等幂运算和吸收运算;另一个就是大型系统最小割集数目太多,包含200个底事件故障树一般有数千个最小割集.而400个事件的故障树具有几百万个最小割集:,即使光遍历最小割集就需要花费计算机较多的时间.如果再进行成千上万次仿真,总的讨'算时间是不能忍受的.为了减少计算量,出现了所谓的模块分解收稿日期:2004—04—14.作者简介:褚卫明(1980一),男.硕士生.E—mail:chuweiming~第16卷第10期褚卫明.等:基于故障树结卡勾函数的可靠性仿真81法和早期不交化.一等方法,但这些方法只能在一定程度上缓解NP困难,并没有从根本上解决问题.2基于故障树结构函数的可靠性数值仿真通过上述分析可知.即使能够找到好的求最小割集的方法(目前还没有)大型系统也可能会由于最小割集数目庞大而使该方法由于计算量太大而无法在实际中使用.要想彻底解决这一问题.只有另辟蹊径,寻找一个能替代最小割集的简单逻辑关系.这就是故障树结构函数.结构函数只表达了系统的静态逻辑关系,简单地说.它描述的是系统在某一时点的状态与底事件住该时点的状态之间的关系,是静态描述.而在可靠性工程中.对于可维修系统.没备会发生从止常_[作到失效.通过维修以后又恢复正常工作状态.然后不断重复这一过程;对于不可维修系统,设备也口『能发生从正常工作到失效这一状态改变.因此无论是可维修系统还是不可维修系统.仿真过程都是动态的.不能直接将结构函数用于数值仿真计算.虽然结构函数是系统的一种静态的时点描述.但是结构函数是单值函数.即函数值只依赖于各底事件的状态.而与它们状态的变化无关:如果能把动态仿真过程静态化,即把仿真时间分为许多小的时间段,在每一小时间段所有底事件的状态均不发生改变.然后就可以分别对这些时间段使用通扫故障树法或基于失效时间函数的系统可靠性数字仿真方法进行仿真.对一个底事件数为.任务时间为了'l.任务时间裕度为的系统,其动态仿真过程静态化过程的数学模型可以表示为:V,一l,2.…,N;t一0.Vi.:1.2,3…,在满足式(1)时t.i<+(1)按式(2)~式(4)进行仿真一..(2)(2)一F.(2)(3)iminfJ+,7.+}一1,3,5…{rainfl+,7+}一2,4,6…式中为随机数序列z中第个数;F㈠为第个底事件失效分布函数;F为第个底事件维修分布函数;为底事件工作时间仿真结果;为底事件维修时间仿真结果;£为第个底事件仿真时间序列.V一l,2.…;一l,2,…,,对,从小到大进行排序,可表示为0一t.≤fl≤t!≤…≤£一T.+(5)由式(4),式(5)可知Vk—l,2,…,N;,一l,2,…,"?;=0,l,2…,式(6)成立f¨≤t'tl≤tf≤th—l(6)则任意时间段t∈(f,..,f,),z一1,2.….,,?就是所要求的静态时间段.判断本次仿真任务是否成功按下述步骤进行:1)7'一0,一0;2)按式(1)~式(5)开始仿真,并令z一0;3)z—z+1,f∈(..t),计算系统状态,如果系统正常,则执行步骤4),否则执行步骤5);4)r,一7+f,一r.,如果下式成立,执行步骤3),否则执行步骤6);,,<7≤(7))V,尼一1.2,…,,根据式(6)计算S,然后根据下式计算,如果式(7)成立,则执行步骤2),否则执行步骤6);f(s)一J一.'5…<【0一2,4,6 (8){—+II1O,X{()×(£女,l~f.)}6)如果下式成立,则本次仿真任务成功,否则失败.r,≥≤(9)式(7)~式(9)中r,为本次仿真过程中,系统实际处于正常状态的时间;为本次仿真过程中,系统实际处于维修状态的时问;()为第k个底事件在f≤f≤.时问内所处的状态,正常:0,失效:l,其它:同式82武汉理丁大学(1)~式(4).系统任务可靠度计算式为R一M/式中,R为系统任务可靠度;M为仿真成功次数;M,为仿真总次数.3算法评价3.1可靠性模型的适应性以结构函数为基础的系统仿真主要的运算是根据底事件的状态计算顶事件的状态,所以,一般可靠性模型包括串联,并联,非,中取旁联,冷储备,和联及其组合都可以使用这种方法;而通常的以最小割集为基础的系统仿真,只能处理串并联模型(,z中取,模型通过化为串联和并联的组合处理),对非,旁联,和联等可靠性模型则无能为力.3.2计算规模分析从数学模型可以看出,以结构函数为基础的系统仿真的计算量与任务时间内的静态时间段数目有关系.对于不可维修系统,底事件最多发生一次状态改变,则分段数日的量级为0(2N),对于可维修底事件,一般情况下平均故障间隔时问比任务时问大许多,一般只需维修一次.则分段数目的量级为0(3N);进行分段的计算实际上是排序的过程,则计算量为(0.5川:);分段以后的每段计算量与系统中门的数目有关,因为求系统的状态是根据结构函数计算,一个门相当于展开一次,所以每段计算量级为0(,z),其中为门的数目;所以一次仿真中,不可维修系统总的计算量级为0(2nN?),町维修系统总的计算量级为0(4.5hA::),而不是以前的指数关系.所以对于割集数目很多的系统可以大大减少计算量;对于最坏的情况,即系统割集数目很少时.使用这种方法.计算量可能比基于最小割集的方法稍微大一些.从实际使用效果来看,一个舰船的平台系统,如使用一般方法仅求最小割集就超过30h.而使用该方法,不需要求最小割集,同一台计算机完成10000次仿真算出最后结果大约只需15rain,效果非常明显.参考文献:1:易宏.张祖卫.霍步洲.等.船舶可靠性工程导论[M].北京:国防工业出版社.1995. ::j郭波.武小悦,张秀斌.等.系统可靠性分析[M].长沙:国防科技大学出版社,2002. :3:金星.洪延姬.沈怀荣.等.系统可靠性数值分析方法[M].北京:国防工业出版社.2002.{:杭兰心,赵同森.可靠性分析的故障树[A].见:可靠性文集编译组.可靠性文集[c].北京:航空上业出版社.1989.297~3O4.:j:杨为民.盛一兴.系统可靠性数字仿真[M].北京:北京航空航天大学出版社.1990. 6:熊怀欣.基于失效时间函数的系统可靠性数字模拟算法的研究lJ].系统工程理论与实践.2001.21(8):58~62.。

基于故障树分析法的汽车起重机液压系统故障诊断研究

基于故障树分析法的汽车起重机液压系统故障诊断研究发表时间:2018-03-07T14:11:23.740Z 来源:《建筑学研究前沿》2017年第29期作者:魏坤[导读] 专家系统应用于解决液压系统的故障诊断问题,是液压系统的故障诊断发展的必然趋势。

神华准能维修中心内蒙古鄂尔多斯市 010300摘要:以汽车起重机液压系统故障诊断的特点,建立了汽车起重机液压故障诊断专家系统。

并以汽车起重机常见故障为例建立了相应的故障树模型,完成了基于专家规则表示与模糊表示下知识数据库的构建与推理机的实现。

解决了传统专家系统知识获取困难的问题;运用模糊神经网络的自学机制,保证知识库的完整性和正确性;实现了对汽车起重机液压系统的故障诊断内容的不断的更新和扩充,并及时将已发生及预测到的的故障写入数据库中,提高了查找故障的准确率及效率,有利于预防和控制汽车起重机液压系统的故障。

关键词:汽车起重机;故障诊断;专家系统;故障树液压系统是汽车起重机的重要组成部分,液压系统故障是汽车起重机发生故障的主要原因。

液压系统的故障主要来源于油污染、泄漏、磨损等,其故障具有多发性、不确定性和隐蔽性的特点,往往多种故障交叉出现给液压系统的故障诊断带来很大难度。

专家系统是一个智能计算机程序,利用从实践和专家得到的故障诊断知识和基于一定规则下的推理过程方便快捷的解决一些需要大量专家才能解决的问题。

专家系统应用于解决液压系统的故障诊断问题,是液压系统的故障诊断发展的必然趋势。

一、汽车起重机液压系统故障分析汽车起重机液压系统是一个非常复杂的系统,在使用过程中容易产生故障的部位是支腿收放回路、液压转向系统、能源回路、起升回路、吊臂伸缩回路和变幅回路。

支腿收放回路是一个非常重要的、关键的回路,该回路经常出现的一种故障是虽然放下前、后支腿,但车体支不起来,另一种故障是车体前后方倾斜,该类故障一旦出现将导致汽车起重机无法工作;能源回路常出现的故障有油泵不转、油箱没油、滤油器堵塞等;液压转向系统常出现的故障是回转时车体倾斜、回转时速度变慢;起升回路易出现的故障是吊钩升不上去,吊不起重物或者吊钩下不来,吊起的重物悬在空中;吊臂伸缩回路易出现的故障是臂梁不能伸出、臂梁不能缩回、臂梁缩回时不平稳;变幅回路易出现的故障有不能增幅、不能减幅和减幅时不平稳等。

30t28m船用起重机液压系统的设计与仿真分析

30t/28m船用起重机液压系统的设计与仿真分析船用起重机是船舶自备的重要起重设备,其应用对我国远洋运输业的发展、海洋资源的开发以及海洋权益的维护具有重要意义。

液压传动以其独特的优势在船用起重机中的应用日益广泛,按照调速方式的不同,船用起重机液压系统有开式和闭式两种型式。

相比之下,闭式系统效率高,占用空间小,已逐渐成为船用起重机液压系统的主要应用型式。

目前,对于船用起重机闭式系统的综合分析并不多见,且与开式系统的性能比较往往局限于定性分析。

本文分别对30t/28m船用起重机开、闭式液压系统进行了设计及仿真分析,并以起升回路为基础,对其工作过程中启制动时液压系统的流量-压力特性、机械结构的振动冲击等综合性能进行了深入研究,为开、闭式液压系统的实际应用提供了重要参考依据。

设计了30t/28m船用起重机闭式液压系统,对起升、补油控制回路进行了计算选型,完成了液压系统的结构设计。

将起升机构等效为三质量二自由度系统,建立了机械结构和液压系统相耦合的起升系统数学模型,并在仿真平台AMESim中建立了起升回路的仿真模型。

针对船用起重机在最大工作幅度28m,起吊额定载荷30t时系统的静动态特性进行了仿真分析,得到了系统的主要特性曲线。

结果表明:采用闭式液压系统不仅有效提高了系统效率,降低了机械结构的振动冲击,还能对吊重的势能进行回收。

以起升系统为基础,进一步建立了包括变幅、回转及补油控制回路在内的闭式液压系统仿真模型,并对船用起重机在某个典型工作周期内各回路的工作特性进行了仿真分析,得到了系统的综合特性,并分析了各回路之间的性能差异。

在船用起重机机械结构不变的基础上,设计了相应的负载敏感开式液压系统;建立了起升回路的数学模型及仿真模型;并在与闭式系统相同工况下进行了仿真分析。

结果表明:采用负载敏感的开式系统能使泵的输出功率与负载相适应,且调速性能良好;但在系统效率以及功率回收等方面与闭式系统相比存在较大差异。

上述成果对船用起重机开、闭式液压系统的选用以及系统的设计与试验具有重要的参考价值。

基于故障树分析的船用齿轮箱的可靠性仿真

基于故障树分析的船用齿轮箱的可靠性仿真朱永梅;黄静;张宇【摘要】从船用齿轮箱的基本失效模式分析出发,运用故障树分析理论,建立了以齿轮箱不能正常工作为顶事件的故障树模型,并收集了相关部件的失效分布函数.针对大型复杂系统的故障分析特点,运用蒙特卡罗方法与故障树分析相结合进行可靠性仿真,并以vC++为开发平台,编制了齿轮箱的故障树仿真分析程序,得出了系统的可靠性指标——单元重要度、单元失效模式重要度,并与MATLAB进行了联合仿真,绘制出系统可靠度曲线.通过故障树计算机仿真程序,可以方便地得到系统内部各部分对系统产生的作用大小,能够清晰地得出系统的薄弱环节,从而为提高齿轮箱的可靠运行提供数据分析基础.%Using the basic failure mode analysis of the marine gearbox and the fault tree analysis theory, we establish fault tree analysis model of the gearing system, taking it as the top-affair that the system does not work normally, and find the failure distribute functions of the parts. According to the peculiarity of fault analysis of large and complex system, the Monte Carlo method is adopted and VC ++ and MATLAB are used in programming and earring out the simulation. We finally obtain the reliability index, the basic unit importance, mode importance , and the reliability curve of the system. Through the fault tree simulation, we can see the contributionrntem-reliability analysis.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2012(026)004【总页数】6页(P350-355)【关键词】故障树;仿真;可靠性【作者】朱永梅;黄静;张宇【作者单位】江苏科技大学机械工程学院,江苏镇江212003;江苏科技大学机械工程学院,江苏镇江212003;江苏科技大学机械工程学院,江苏镇江212003【正文语种】中文【中图分类】TP391.1;U664.1随着各种系统与设备大型化、复杂化的飞速发展,使得可靠性理论与工程应用的矛盾日益升级[1].作为船舶动力源的主推进装置,其动力的传输主要靠齿轮箱来实现,因此齿轮传动装置的可靠运行是船舶能够正常航行的基本保证,开展对船用齿轮传动装置的可靠性研究显得尤为重要.在对系统的可靠性研究方面,国内外都取得了具有一定价值的研究成果.文献[2]采用传统的故障树理论,分析了在已知底事件故障率的情况下齿轮传动装置的可靠性,为采用新方法所得结论的正确性检验提供了参考.文献[3]运用贝叶斯网络模型描述系统各部件间的相互影响关系,给出了计算实例,得出了系统的可靠性指标,并验证了模型的有效性.文献[4]运用模糊理论开展对船用齿轮箱的可靠性分析,得出了齿轮箱的可靠性参数,但前提是需给定统一的失效概率计算方法,限制了其在工程实际中的应用.文献[5]基于广泛采用的蒙特卡罗方法编制了计算机程序,统计得到需要的可靠性参数,并绘制出相关参数的曲线.虽然在可靠分析理论上各相关机构和学者都做了大量的研究工作,但在计算机仿真分析程序的编制上,大多都只能得到相关的重要度信息,而针对相关曲线的处理还不能完全达到程序自动绘制,或者程序处理结构过于复杂.文中针对大型船用二级传动齿轮箱,较全面地考虑了简化型与复杂型齿轮箱的结构型式,建立了完整的故障树分析模型,在传统故障树分析的基础上,对蒙特卡洛算法进行封装,利用VC++与MATLAB混合编程,编制了船用齿轮箱可靠性仿真分析系统,该系统在基本参数输入完整的情况下,能以数据和图表的形式分析得出齿轮箱的可靠性指标,实现数据处理的快捷化和形象化,并对同类型齿轮箱的可靠性分析具有一定的通用性,能随着部件的增减在后台程序处理上自动适应调整,对开发实用的专用故障分析系统进行了有益探索.1 齿轮箱故障树的构建及传统分析1.1 故障树的建立以齿轮箱不能正常工作为顶事件,通过对齿轮箱故障原因的分析与研究,找出了相对完整的引起齿轮箱失效的各级底事件.经化简归纳,顶事件失效主要是由离合器打滑M1、润滑系统失效M2、关键部件失效M3这3个中间事件所引起的,中间事件分别是:摩擦片失效E1、工作油孔堵塞E2、油质不合格E3、密封装置失效E4、油温过高E5、传动齿轮失效E6、轴承失效E7、紧固件失效E8、箱体开裂E9、轴断裂E10;温度过高 F1、制造失效 F2、轮齿失效F3、安装失效F4、轴失效 F5、自锁性差 F6;齿面损伤G1、齿轮断裂G2、组合损伤G3.故障树如图1,其底事件失效名称如表1.图1 齿轮箱故障树Fig.1 Fault tree of ship gearing system1.2 故障树定性、定量分析故障树的分析分为传统分析与数字仿真技术,传统故障树分析又可分为定性分析和定量分析.定性分析的主要任务是找出导致顶事件发生的所有可能的故障模式,即求出故障树的全部最小割集.一个最小割集代表系统的一种故障方式,全部最小割集代表全部故障模式.它表征了系统失效的必要和充分条件,可以在一定的程度上代表系统的危险性大小.该研究对象的最小割集为定量分析的目的在于利用故障树作为计算模型,在已知底事件发生概率的情况下,计算顶上事件的发生概率,从而对系统的可靠性、安全性及风险性作出评估.故障树的传统分析对于一般的简单系统比较适用,但是对于大型复杂系统,却不得不另辟蹊径,因此,应该采用计算机数字仿真技术来进行分析评估.表1 各基本部件失效分布类型及参数Table 1 Disabled distribute type and the parameter of all basic parts?运用计算机仿真的方法,通过仿真可以很清晰地观察系统内各部分的可靠性所产生的作用,找出系统的薄弱环节,进一步提高系统的可靠性.而对于故障树的数字仿真技术,通常是基于一定的算法来实现的.仿真算法有很多种,其中有基于二元决策图(binary decision diagram,BDD)的算法,改进蒙特卡洛算法等,蒙特卡洛数值模拟法可以根据失效概率的定义来直接求解,且数值模拟误差也很容易确定,所以文中运用蒙特卡洛算法来实现船用齿轮箱的故障树可靠性仿真.2 可靠性仿真分析2.1 算法原理蒙特卡罗方法,也称统计模拟方法,是一种以概率统计理论为基础的数值计算方法,该方法应用广泛[6-7],由于引入了随机数来建立模拟模型,并且仿真次数越多越精确,因而在程序中比较容易实现,成为分析大型复杂系统的主要方法.蒙特卡罗算法的基本思想是:若已知状态变量的概率分布,利用蒙特卡罗模拟法产生符合状态变量分布的一组随机数,代入状态函数,计算出状态函数的一个随机数.如此用同样的方法可产生M个状态函数的随机数.在求取状态函数的随机数时,要首先通过程序获得符合要求的随机数,然后根据求出的分布函数的抽样公式来计算抽样寿命.一般分布函数的随机抽样公式为2.2 仿真模型建立设整个系统为S,其包含的n个事件z的集合为[8]对于每一个事件,其发生概率分布函数都符合一定的统计规律,文中所建立的41个底事件的概率密度函数及其特征参数如表1.设底事件zi的随机事件在某时刻t的状态为xi(t),则可用二项分布表示其分布规律:则底事件zi在t时刻发生的概率pi(t)为随机事件xi(t)的期望值,即若定义φ(t)为 Y(t)=(x1(t),x2(t),…,xn(t))的函数,那么顶事件的状态S(t)也可用底事件来表示,顶事件在t时刻发生的概率为ps( t),即2.3 仿真过程实现以VC++语言为开发语言,针对蒙氏算法,编制了计算机仿真程序,并实现了人机交互界面.为了实现程序对齿轮箱系统分析的通用化,在对最小割集逻辑关系的处理上,利用程序对相关底事件失效函数对应的参数进行缺省处理:即如果在这一参数未被用户输入任何有效值,程序内置其逻辑值为“假”,利用这一方法可处理某些齿轮箱因为结构简化,而导致的故障树变化的情况,并可实现部件失效函数变化后其数学模型自动更新的情况.程序所涉及的核心内容如下:先设定一个系统要求的最大失效时间Tmax,并设定仿真次数,在每一次仿真过程中,利用C++语言提供的随机数获取函数srand(),得到符合要求的一组随机数,通过各事件对应的抽样公式,计算出各事件的抽样寿命值tij(i设定为某次仿真,j为某事件),并对这些寿命值进行由小到大的排序,然后把最小寿命值相对应事件的失效状态代入到利用通过故障树分析得到的系统的失效逻辑关系式,看系统是否失效,如果系统未失效,则令排名第二小寿命值所对应的事件代入失效逻辑关系式,看S是否失效(逻辑值是否为1),依此类推,如果发生失效,则此次仿真结束,进入下一次仿真.仿真流程如图2.图2 仿真流程图Fig.2 Flow chart of the simulation对系统仿真N次,获得系统失效时间子样T1,T2,…,TN,在求解可靠性指标的点估计值前,需要对失效时间样本进行处理.首先将设置的系统最大失效时间Tmax分成m个区间,则每个时间间隔Δt为[8]然后统计时间间隔[tr-1,tr]内的系统失效次数,记为mr,其中r从0到m,则有φj(tk)为t时刻第j次仿真时,事件k的失效状态,如果为1,则记1;如果为0,则不参与相加.系统不可靠度Fs(t)、单元重要度W(Zi)、模式重要度WN(Zi)、系统平均寿命MTBF定义如下:式中:是在N次仿真中系统寿命属于区间[0,tr]的次数.由于篇幅有限,只将传动齿轮失效与润滑系统失效可靠性计算程序展示如图3.鉴于程序的灵活性,因为船用齿轮箱的适用环境不同,其部件的失效分布也不同,所以该程序可以根据部件的失效统计规律,自行选择部件的失效分布函数及特征参数. 图3 程序界面Fig.3 Program interface2.4 仿真结果分析该方法要求仿真次数足够多,以达到结果的精准.仿真实验表明,当仿真次数大于2 000次,仿真结果趋于收敛.为此文中进行10 000次仿真,此时的系统平均寿命MTBF=39 570.9h.得到的基本部件重要度和模式重要度如表2.由本程序与Matlab进行联合仿真所得到的可靠性曲线如图4.表2 仿真结果Table 2 Simulation results?图4 齿轮箱系统的可靠度曲线Fig.4 Reliability curve of gear system3 结论1)对于事件x1到x41的重要度分析结果,可以清楚地知道 x5,x6,x15,x17,x18,x19,x20,x22,x23,x24,x29和x38事件的模式重要度比较大,也就是说这些事件失效引起系统失效的次数在系统总失效次数中所占的百分比较大,因此必须对这些部件性能和管理进行高度重视,这些底事件故障是影响系统正常工作可靠性的关键因素,如果要改进整个系统,应先从这些部件开始.2)除 x7,x8,x12,x13,x14,x15,x16,x30,x31事件外,其他所有事件的单元重要度均为1,这与理论上或门事件单元重要度为1的结论是一致的.也从另一角度证明了程序的有效性和可靠性.单元重要度为1的事件是影响系统失效的关键因素,加强对这类部件的实时监测是防止系统失效的有效措施.3)为了得到系统的平均寿命,分别对系统进行了100次、1 000次、以及10 000次的仿真,得到的结果分别为 31 805.7,39 005.8,39 570.9h,可以看出平均寿命基本稳定在39 000h左右.4)在对图4可靠度曲线的分析中,可以清晰地发现整个系统稳定工作区间为5 000~30 000h,在这一区间系统以较高的可靠度运行.随着时间的推移,系统可靠度降低,失效现象愈加明显,这与设备实际运行状况相一致.5)以VC++为开发平台,综合MATLAB语言,编制了船用齿轮箱的仿真分析系统,并得到了相应的指标数据.综合分析得到的数据表与曲线图信息,可以很清晰地了解齿轮箱的薄弱环节以及可靠度等相关参数,这为设计初期对齿轮箱关键部件的优化设计提供了有益的参考,也为齿轮箱的故障诊断指明了方向.参考文献(References)[1]刘凤冕,王明强,何登峰.齿轮传动的模糊可靠性研究[J].江苏科技大学学报:自然科学版,2004,18(4):86-90.Liu Fengmian,Wang Mingqiang,He Dengfeng.Research on fuzzy reliability of gear transmission[J].Journal of Jangsu University of Science and Technology:Natural Science Edition,2004,18(4):86 -90.(in Chinese)[2]关北海,付勇锋,田相玉.故障树分析法在齿轮装置中的应用[J].中国海运:学术版,2006,6(2):93 -95.Guan Beihai,Fu Yongfeng,Tian Xiangyu.The fault tree analysis in the application of gear transmission device[J].China Water Transport:Academic Version,2006,6(2):93-95.(in Chinese)[3]武侠,吕卫民.基于贝叶斯网络的末制导雷达可靠性分析[J].舰船电子工程,2010,30(12):146-150.Wu Xia,Lv Weimin.Reliability analysis of terminal guidance radar based on bayesian network[J].Ship Electronic Engineering,2010,30(12):146 -150.(in Chinese)[4]靳哲峰,陈文华,潘晓东,等.船用齿轮箱的模糊可靠性故障树分析[J].农业机械学报,2003,34(1):146-147.Jin Zhefeng,Chen Wenhua,Pan Xiaodong,et al.Fault tree analysis of fuzzy reliability of marine gearbox [J].Transactions of the Chinese Society for Agricultural Machinery,2003,34(1):146 -147.(in Chinese)[5]魏选平,卞树檀.蒙特卡罗仿真实例及结果分析[J].上海航天,2010,2(2):33 -36.Wei Xuanping,Bian Shutan.The example of Monte2Carlo simulation and result analysis[J].Aerospace Shanghai,2010,2(2):33 -36.(in Chinese)[6]Zhai Guofu,Chen Yinghua,Ren Wanbin.Random vibration analysis of switching apparatus based on Monte Carlo method[J].Journal of Zhejiang University:Science A,2007,8(3):422 -425.[7]Zheng Xuejun,Yang Bo,Zhu Zhe,et al.Kinetic monte carlo simulation of growth of batio3thin film via pulsed laser deposition [J].Transactions of Nonferrous Metals Society of China,2007:1441 -1446[8]孙新利,陆长捷.工程可靠性教程[M].北京:国防工业出版社,2005:152-160.。

船舶起货机的液压管路故障分析.

渤海船舶职业学院毕业设计(论文)题目:船舶起货机的液压管路故障分析系:动力工程系专业:轮机工程技术(船舶管系)姓名:xxx 指导教师:xxx班级:xx 评阅教师:xxx学号:xx 完成日期:xxxxxx毕业设计说明书(论文)中文摘要题目:船舶起货机的液压管路故障分析摘要:船舶液压起货机液压系统的故障诊断和维修一直是船舶维修工作的难点之一。

对该液压系统进行状态监测和故障诊断是一门综合技术。

它可用于掌握系统各液压设备的实际运行情况, 判断系统质量的优劣, 预测故障的发展趋势及危害程度, 查找故障的原因、部位及异常程度, 实现设备的预防维修和正常维修, 从而提高系统各液压设备的可靠性。

液压起货机液压系统常见的故障有以下几种系统没有压力或压力不足, 工作部件运行时爬行, 系统有噪声和振动, 工作机构的运行速度不够, 系统泄漏严重, 非正常发热和动作不能实现等。

本文用了功率流的故障诊断方法,它与逻辑分析相结合, 能大大提高液压系统故障诊断的快速性和准确性, 可广泛利用于船舶液压系统的故障诊断方面。

通过对液压起货机的故障分析得出除个别故障属设计缺陷所造成之外,绝大部分故障与液压油的污染或日常维护管理不善有关。

所以,提高液压系统中油液的清洁度,建立必要的维护管理体系,提高维护管理人员的专业知识,是降低液压起货机故障发生率最为有效的途径。

关键词:液压起货机;故障;诊断Abstract:Hydraulic Crane ship's hydraulic system fault diagnosis and maintenance of the ship repair work has been a difficult one. The hydraulic system condition monitoring and fault diagnosis is a comprehensive technology. It can be used for hydraulic control system of the actual operation of equipment, determine the merits of quality systems, forecast the development trend of failures and extent of harm, failure to find the reasons, location and extent of anomalies, and preventive maintenance of equipment and normal maintenance, improve the system of hydraulic equipment reliability. Hydraulic Crane hydraulic system failures are common following pressure or pressure system is not lack of working parts running reptiles, the system noise and vibration, the work of running speed is not sufficient, system leakage serious, non-normal fever and action Can not be achieved, and so on. In this paper, the power flow of fault diagnosis method, it is the logic of the combination, can greatly increase the hydraulic system failure and rapid diagnosis of accuracy and be widely used in the ship's hydraulic system fault diagnosis. Crane through the hydraulic machine that in addition to the failure of individual failure is caused by design flaws, failures and most of the hydraulic oil pollution or poor management of the daily maintenance. Therefore, the increase of oil in the hydraulic system of cleanliness, the establishment of the necessary maintenance, improve the maintenance and management expertise, hydraulic Crane is to reduce the incidence of failure of the most effective way.Key words:Hydraulic Crane Machine;Fault ;Diagnosis目录前言 (5)1 IHI液压起货机起吊系统故障分析 (6)1.1 IHI液压起货机起吊系统分析 (7)1.2 基于功率流理论的故障的诊断方法 (8)1.3 该起货机起吊无力的故障诊断 (9)2 液压起货机油马达故障排除 (10)2.1 故障现象与分析 (10)2.2 故障检查与修理 (10)3 起货机控制系统故障 (11)3.1 故障现象 (12)3.2 故障分析与排除 (13)3.3 几点建议 (14)4 利布赫尔型起货机液压系统故障分析 (15)4.1 液压系统工作原理 (16)4.2 常见故障分析 (18)结论 (22)致谢 (23)参考文献 (24)前言船舶装卸货物虽可使用港口设备,但并非所有的港口都有足够的装卸机械。

基于虚拟故障注入的液压系统性能仿真与优化

基于虚拟故障注入的液压系统性能仿真与优化郭姣姣;刘伟;余知朴;翟玮昊【摘要】Aiming at diverse representation of hydraulic system fault,that resulted in the appear-ance of difficult issues underlying fault traceable.Taking internal and external leakage of hydraulic cylinder as a typical fault example,the construction method of the underlying virtual fault information was studied and the virtual fault information was injected into the piston rod linear positioning system integrated simulation model,the effects and differences of the system response characteristics were obtained based on the virtual fault.Sensitivity analyses on a number of operating parameters of the system by means of orthogonal experimental design method (DOE),the key parameters that affected system performance were obtained.Furthermore,the key parameters of the system were optimized by constructing an optimal algorithm based on integrated time absolute error criterion (ITAE)and the results show that the optimized system response leads to decrease in the sensitivity faults.The meth-od provides a reference to fault sources identification and anti-failure design of complex hydraulic sys-tems.%针对液压系统故障表象多样造成底层故障溯源困难的问题,以液压缸内外泄漏为故障事例,研究了底层虚拟故障信息的构造方法,将虚拟故障信息注入到活塞杆线性定位系统一体化仿真模型中,获得了虚拟故障对系统响应特征的影响及其差异。

故障树分析法在汽车起重机转向液压系统故障诊断中的应用

故障树分析法在汽车起重机转向液压系统故障诊断中的应用摘要:本文笔者利用故障树分析法介绍了汽车起重机转向液压系统故障诊断的方法。

基于汽车起重机液压转向系统的典型故障建立故障树,并根据故障树得到的最小割集,结合汽车故障诊断的基本原则,对其进行了诊断分析。

结果显示该方法非常实用并且很简单,在汽车起重机转向液压系统故障诊断中具有很好的应用价值。

关键词:故障树分析;汽车起重机转向液压系统;动力转向沉重;故障诊断1故障树分析法概述故障树分析法 (Fault Tree Analysis, 简称 FTA) ,是一种将系统故障形成的原因由总体至部分按树状逐级细化的分析方法。

因为方法简单, 概念清晰 , 容易被人们接受 , 所以它是对动态系统的设计、工厂试验或对现场设备工况状态分析的一种有效的工具。

液压系统是汽车起重机的重要部分 , 其故障在汽车起重机全部故障中占有很大比例。

而且液压系统结构复杂 , 其故障隐蔽性强、因果关系复杂、易受随机性因素影响、失效分布较分散 , 故障诊断难度大。

因此 , 应用故障树分析法对汽车起重机液压系统的典型故障进行分析研究 , 建造故障树 , 从而可以看出事件的成因与形成过程 , 方便地发现潜在的问题 , 有利于汽车起重机液压系统故障的预防、预测和控制。

2液压式动力转向装置的故障分析一般来说,汽车起重机动力转向故障与其机械转向故障的现象很相似,主要有转向沉重、行驶跑偏、回正不良、转向异响等常见故障。

下面以“动力转向沉重”为顶事件进行分析。

2.1“动力转向沉重”的故障现象装备动力转向系统的汽车在发动机、底盘(除转向系统之外)、车身、电器设备工作正常,以及路面、天气、交通状况等正常的条件下,在行驶过程中,驾驶员按照行驶需要转向时,突然或逐渐感到转动转向盘沉重费力,也即动力转向装置不助力。

但是汽车仍然能按照驾驶员的操纵实现正常的转向,也即机械转向系统的工作正常。

2.2 “动力转向沉重”的故障原因(1)辅助元件和工作介质故障。

船舶机电系统可靠性评估方法

船舶机电系统可靠性评估方法

船舶机电系统的可靠性评估是指对船舶机电系统在正常运行和特殊情况下的可靠性进行定量分析和评价的过程。

船舶机电系统可靠性评估的目的是为了找出系统中存在的潜在问题,为系统的设计和改进提供依据,提高船舶的安全性和可靠性。

船舶机电系统可靠性评估的方法有很多种,下面介绍几种常用的方法:

1.故障树分析法(Fault Tree Analysis, FTA)

故障树分析法是一种广泛应用于船舶机电系统可靠性评估的方法。

它通过对系统中各个机构、部件和设备的故障模式进行分析,构建故障树,然后通过对故障树的逻辑分析,确定故障发生的概率和可靠性指标,从而评估系统的可靠性。

2.可靠性块图分析法(BlockDiagramReliability Analysis, BDRA)

可靠性块图分析法是一种将系统划分为多个可靠性模块,通过对每个模块的可靠性进行评估,并将各个模块的可靠性指标进行组合,评估整个系统的可靠性。

这种方法适用于复杂系统的可靠性评估。

船舶机电系统可靠性评估的方法有很多种,每种方法都有其适用的情况和优缺点。

在实际应用中,可以根据具体情况选择合适的方法进行评估,以提高船舶机电系统的可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2007-09-25修回日期:2007-11-26资助项目:福建省科技厅重大专项专题项目(2006HZ0002)福建省教育厅科技项目(JA07129)作者简介:刘国印(1981-),男,硕士生。

研究方向:载运工具机电一体化。

E -mail:guoy in0215@文章编号:1671-7953(2008)02-0070-04基于故障树的船舶起货机液压系统可靠性仿真分析刘国印,林少芬,江小霞,陈清林,刘少辉(集美大学轮机工程学院,福建厦门361021)摘 要:以某船舶液压起货机的液压系统为对象进行故障树分析,并在此基础上建立可靠性仿真框图,利用M atL ab 计算起货机液压系统的可靠性,通过计算结果对关键元件进行分析。

关键词:故障树;液压系统;可靠性;M atL ab 中图分类号:U 664.4 文献标志码:AStimulation Analysis to M arine Crane H ydraulicSystem reliability Based on Fault T reeLIU Guo -yin,LIN Shao -fen,JIANG Xiao -xia,CHEN Qing -lin,LIU Shao -hui (Co llege o f M arine Engineering Ji M ei U niv ersity ,X iamen F ujian 361021,China)Abstract:Accor ding to the Marine Crane Hydr aulic System the paper car ries on the F ault Tree A nalysis meth -od,on this foundatio n we build up Reliability Simulation M odel,and making use of the M atlab to calculate the Relia -bility of the M arine Crane Hydraulic System,then passing the result to analyze the key co mpo nent.Key words:f ault tree;hy dr aulic system;reliability;matlab赫格隆D 型液压起货机是瑞典赫格隆公司的早中期产品,在我国各大航运公司的船舶上有较多的应用。

随着使用年限的增长,加上缺少必要的技术保障,使该型起货机液压系统的故障率在不断提高,直接影响到船舶的安全营运。

本文采用故障树分析手段,建立起货机液压系统的可靠性框图,并仿真计算得到其可靠性数值,为提高起货机液压系统的可靠性和进行有效的故障分析提供值得借鉴的依据。

1 系统分析及故障树构建赫格隆D 型起货机液压系统由起升绞车、变幅绞车、回转机构3个主油路与控制供给辅助油路组成。

3个主油路均采用斜轴式变向变量柱塞泵与内曲线径向柱塞式低速大转矩液压马达与相应阀组组成闭式油路,采用容积调速,可实现再生制动与再生限速,起升绞车油路中还设有有级调速阀,可实现轻载高速、重载低速,各油器中按需设有过载护、限位保护以及机械制动器等。

本文在该对液压起货机分析中,主要针对典型故障,着重于故障成因、故障症状与故障部位查定与分析[1]。

起货机起升绞车液压系统不能正常吊重的故障症状:起升绞车不能正常吊重或达不到额定起重;随着起升重量的增加,起升速度明显下降,油路中伴有异声;起升油路压力达不到正常值[1]。

图1是结合故障症状,选定以起升绞车不能正常吊重为顶事件建造的故障树,要作如下假设:图1 船舶起货机液压起升绞车不能正常吊重故障树第37卷 第2期2008年4月 船海工程SHIP &O CEA N ENG IN EER INGV ol.37 N o.2A pr.20081)所研究的元器件和系统只有正常和故障2种状态。

2)各元器件的故障独立。

3)不存在外界干扰因素。

表1为图1中各个符号所指代的内容。

表1 此故障树中各符号所代表的含义符号事件符号事件G起升绞车不能正常吊重5单向节流阀故障E1误用高速档6制动油路管系破损E2制动器不松闸7液压缸内部泄漏E3液压马达安全联轴器销断裂8控制油压过低E4起升油路不能建立正常工作压力9油液污染T1供给油路欠压10低温起动T2安全阀故障11泄漏1双速阀故障12弹簧失效2控制阀故障13液压马达故障3制动液压缸行程调节不当14主液压泵故障4供给油泵失效15管系破损2 故障树的定性、定量分析定性分析是找出故障树全部最小割集,弄清系统出现故障(顶事件)有多少种可能性。

一个最小割集代表系统的一种故障方式,全部最小割集代表全部故障模式。

起货机液压起升绞车液压系统故障树建立之后,用上行法来求最小割集。

以x i表示单元i故障,它是一个事件。

所以最小割集:G=E1+E2+E3+E4+x15(1)从故障树来看,只有或门,没有与门,或门只增加割集个数,不增加割集阶数。

运用此法将得到的全部割集,再应用集合运算规则将全部割集加以简化、吸收,去掉那些非最小割集部分,剩下的为故障树的全部最小割集,即:G=x1+x2+x3+x4+x5+x6+x7+x8+x9+ x10+x11+x12+x13+x14+x15(2)起货机起升绞车液压系统故障树的最小割集为:{1}、{2}、{3}、{4}、{5}、{6}、{7}、{8}、{9}、{10}、{11}、{12}、{13}、{14}、{15}。

根据实际调查及参考文献[2-4]、[6-7]、[8-10]可知,图1所示各底事件均服从指数分布,根据 H AGGLUNDS电动液压可令吊使用说明书 中所述该型起货机过了磨合期之后的液压系统保养要大约200h,各底事件的失效率和可靠度为下表2和表3所列。

表2 底事件(基本单元)失效率( i)建议值底事件12345失效率/(10-6 h-1) 5.7 4.0 5.113.520.2底事件678910失效率/(10-6 h-1)100.0 5.1 4.0657.0 3.0底事件1112131415失效率/(10-6 h-1)100.0180.010.013.510.0由上表和串联系统失效率公式得:s= n i=1 i=(5.7+4+ +10) 10-6=0.00113102(3)平均无故障工作时间公式得:MT TF s=1ni=1i=1s=10.00113102=884.157663h(4)系统的失效率为: =0.00113102,无故障工作时间在884h左右,又根据 H AGGLU NDS 电动液压可令吊使用说明书 中所述该型起货机过了磨合期之后大修期限为1年,且系统工作大约200h就要保养,当t=200h,依次将各底事件的失效率代入公式:R i(t)= t i e- i t d t=e- i t(5)可得到各底事件的可靠度。

通过式(6)q i(t)=1-R i(t)(6)可依次求得各底事件故障概率(不可靠度),见表3。

表3 底事件的可靠度和概率重要度底事件可靠度故障概率10.9988606490.00113935120.9992003190.00079968130.9989885110.00101148940.9973036410.00269635950.9959681490.00403185160.9900498330.00995016770.9989885110.00101148980.9992003190.00079968190.8768669570.123133043100.999400180.00059982110.9900498330.009950167120.9646402930.035359707130.9980019980.001998002140.9973036410.002696359150.9980019980.001998002该顶事件的可靠度:R s(t)= 15i=1R i(t)=0.813667062(7)顶事件发生概率:F =1-R s (t)=0.186332938(8)图3 起货机液压起升绞车液压系统可靠性模型顶事件的不可靠度:Q s (t)=1-[1-q 1(t)] [1-q 15(t)](9)各个部件的概率重要度:I i (t)=Q s (t)i (10)其中:Q s (t) 顶事件的不可靠度,在单元相互独立的条件下,它是各单元事件发生概率的函数;q i (t) 第i 个单元的不可靠度。

按照式(10)将各个底事件的不可靠度代入即可求得各个部件的概率重要度,见表4。

表4 底事件的故障概率和关键重要度底事件概率重要度关键重要度10.8145951720.92792533120.8143182560.03494791830.8144909100.00442137940.8158669320.01180612650.8169609260.01767730760.8218445520.0438*******.8144909100.00442137980.8143182560.00349479190.0049809210.613194161100.8141554080.002620828110.8218445520.0438********.9973036410.189254594130.8152960250.008748339140.8158669320.011806126150.8152960250.008748339各底事件的结构重要度理论上已经证明,当所有底事件的失效概率均为0.5时,可算得各底事件的概率重要度等于结构重要度,将各个底事件的故障概率代入上面的概率重要度的计算公式并可得各底事件的结构重要度均为0.000061035,这表明各底事件在结构上的重要性是一样的。

由各底事件的关键重要度公式:I GRi (t)=q i (t)Q s (t)I qi (t)(11)可得各底事件的关键重要度见表4。

根据上面的由表4底事件的概率重要度和表3的故障概率(不可靠度)两个方面,算出各底事件的关键重要度。

关键重要度不仅体现了该事件在故障树中的地位,而且还体现了事件本身的不可靠度,所以它能更客观地体现事件或部件对系统故障树地影响。

从关键重要度看出,提高系统可靠性一般是改进系统最薄弱的环节。

如本例中的底事件9液压油污染和12弹簧失效是系统的最薄弱环节,要提高该系统的可靠性就要从这两个薄弱环节入手。

3 可靠性仿真计算根据起货机液压起升绞车液压系统故障树的底事件的最小割集知,这些底事件构成了15个元件的串联系统见图2:其中R i (t)为i 的元件子系统的可靠度,则系统可靠度:见公式(7)所示。