装瓶流水线PLC控制(已排版)

基于S7-200装瓶流水线的PLC控制

学号**********课程设计(2011级本科)题目:基于S7-200装瓶流水线的PLC控制系(部)院:物理与机电工程学院专业:电气工程及其自动化作者姓名:马彦虎指导教师:张静职称:副教授完成日期:2014 年7 月 1 日二○一四年七月《电气控制与P LC 技术》课程设计任务书目录第1章 PLC的概述 (1)1.1PLC的概念 (1)1.2 PLC的组成 (1)1.3 PLC的工作原理及其特点 (1)1.4 PLC的应用 (2)第2章装瓶流水线的PLC控制设计 (2)2.1 设计目的 (2)2.2 设计任务及要求 (2)2.2.1 任务描述 (2)2.2.2 控制任务和要求 (2)第3章硬件选择及其设备 (3)3.1PLC 选型 (3)3.2 硬件设计 (4)3.2.1 输入/输出点地址分配 (4)3.2.2 装瓶流水线的PLC控制外部硬件连线图 (4)第4章系统软件设计 (5)4.1 PLC的编程语言 (5)4.2 工作流程图 (5)4.3 设计源程序 (6)4.3.1梯形图程序 (6)第5章程序的调试 (8)5.1实物挂件使用STEP 7-MicroWIN仿真 (8)5.1.1 自动控制 (9)5.1.2手动控制 (9)5.2调试过程 (9)5.2.1STEP 7-MicroWIN程序状态监控 (9)5.2.2 实验挂件实际操作效果 (11)5.2.2.1 自动控制方式操作视频 (11)5.2.2.2 手动控制方式操作视频 (12)5.2.2.3 相关控制过程状态拍摄图片 (12)设计总结 (15)附录A 本设计相关文件下载地址 (16)附录B 本设计图标目录 (17)参考文献 (18)参考文献 (18)第1章PLC的概述1.1PLC的概念可编程序控制器,英文称Programmable Controller,简称PC。

但由于PC容易和个人计算机(Personal Computer)混淆,故人们仍习惯地用PLC作为可编程序控制器的缩写。

装配流水线PLC控制系统(可编辑)

第1章绪论11 课题研究的背景在社会快速发展竞争激烈的今天提高生产效率降低生产工艺成本最大限度的满足生产要求将直接决定各企业工厂能否紧跟社会脚步赢得时间占领市场甚至将决定企业的生死存亡为此企业生产自动化无疑扮演着重要的角色装配流水线自动化作为工业自动化的一部分能提高生产效率降低工艺流程成本最大限度的适应产品变化提高产品质量它是现代化生产控制系统中的重要组成部分12 课题研究的现状121 可编程控制器简介工业控制计算机简称工控机是以计算机技术为基础的新型工业控制装置目前已成为工业控制的标准设备被广泛地应用于各行各业工控机是实现生产自动化的最佳配套产品而工业可编程序控制器 PLC 则在工控领域中占有主要的地位PLC具有通用性强使用方便适应面广可靠性高抗干扰能力强编程简单等特点可编程控制器是60年代末在美国首先出现的当时叫可编程逻辑控制器目的是用来取代继电器以执行逻辑判断计时计数等顺序控制功能其基本设计思想是把计算机功能完善灵活通用等优点和继电器控制系统的简单易懂操作方便价格便宜等优点结合起来控制器的硬件是标准的通用的根据实际应用对象将控制内容写入控制器的用户程序内控制器和被控对象连接也很方便可编程控制器对用户来说是一种无触点设备改变程序即可改变生产工艺因此可在初步设计阶段选用可编程控制器在实施阶段再确定工艺过程另一方面从制造生产可编程控制器的厂商角度看在制造阶段不需要根据用户的要求专门设计控制器适合批量生产由于这些特点可编程控制器问世以后很快受到工业控制界的欢迎并得到迅速的发展PLC的定义有许多种国际电工委员会IEC对PLC的定义是可编程控制器是一种数字运算操作的电子系统专为在工业环境下应用而设计它采用可编程序的存贮器用来在其内部存贮执行逻辑运算顺序控制定时计数和算术运算等操作的指令并通过数字的模拟的输入和输出控制各种类型的机械或生产过程可编程序控制器及其有关设备都应按易于与工业控制系统形成一个整体易于扩充其功能的原则设计它是一个以微处理器为核心的数字运算操作的电子系统装置专为在工业现场应用而设计PLC是微机技术与传统的继电接触控制技术相结合的产物它克服了继电接触控制系统中的机械触点的接线复杂可靠性低功耗高通用性和灵活性差的缺点充分利用了微处理器的优点又照顾到现场电气操作维修人员的技能与习惯特别是PLC的程序编制不需要专门的计算机编程语言知识而是采用了一套以继电器梯形图为基础的简单指令形式使用户程序编制形象直观方便易学调试与查错也都很方便用户在购到所需的PLC后只需按说明书的提示做少量的接线和简易的用户程序编制工作就可灵活方便地将PLC应用于生产实践从结构上PLC分为固定式和组合式模块式两种固定式PLC包括CPU板IO板显示面板内存块电源等这些元素组合成一个不可拆卸的整体模块式PLC包括CPU 模块IO模块内存电源模块底板或机架这些模块可以按照一定规则组合配置它采用一类可编程的存储器用于其内部存储程序执行逻辑运算顺序控制定时计数与算术操作等面向用户的指令并通过数字或模拟式输入输出控制各种类型的机械或生产过程流水线生产是产品按照设计好的工艺过程依次顺序地通过每个工作站并按照一定的作业速度完成每道工序的作业任务生产过程是一个连续的不断重复的过程具有高度的连续性由于PLC控制具有可靠性易操作性灵活性等优点因而在很多领域内能取代原来液压领域才能实现的功能如精确控制功能PLC的产品系列的丰富和发展使PLC从最小的只有十个IO点的微型PLC到8000点的大型PLC本设计中的充分利用了PLC编程控制功能实现部件的传递122 装配流水线简介装配流水线是人和机器的有效组合最充分体现设备的灵活性它将输送系统随行夹具和在线专机检测设备有机的组合以满足多品种产品的装配要求是工业生产中主要的机器设备物料和工人的连续流动完成了产品在大规模生产下的全部过程设计流水线的必要步骤是分析制造每一件产品的组成部分以及最终产品成产过程所有运动的物料都被简化没有横流回溯或重复的程序工作任务号码机生产速度和编程以使所有业务线沿线都可以运行流畅比如制造汽车的流水线部分匹配到组件上的相交贯线的主线提供外部和内部零件发动机和其他组件作为行动单位每个工人沿线的执行特定的任务每一个部分和工具交付其使用的点与线同步一些不同的组件上线同时进行而由一个复杂的调度和控制系统来确认生产的机器类型和颜色内饰发动机和可选的设备组合在一起来达到理想的组合中间继电器 intermediate relay 用于继电保护与自动控制系统中以增加触点的数量及容量它用于在控制电路中传递中间信号中间继电器的结构和原理与基本相同与接触器的主要区别在于接触器的主触头可以通过大电流而中间继电器的触头只能通过小电流所以它只能用于控制电路中它一般是没有主触点的因为过载能力比较小所以它用的全部都是辅助触头数量比较多新国标对中间继电器的定义是K老国标是KA一般是直流电源供电少数使用交流供电221 输入刷新阶段在输入刷新阶段CPU扫描全部输入端口读取其状态并写入输入状态寄存器完成输入端刷新工作后将关闭输入端口转入程序执行阶段在程序执行期间即使输入端状态发生变化输入状态寄存器的内容也不会改变而这些变化必须等到下一工作周期的输入刷新阶段才能被读入222 程序执行阶段在程序执行阶段根据用户输入的控制程序从第一条开始逐步执行并将相应的逻辑运算结果存入对应的内部辅助寄存器和输出状态寄存器当最后一条控制程序执行完毕后即转入输入刷新阶段223 输出刷新阶段当所有指令执行完毕后将输出状态寄存器中的内容依次送到输出锁存电路输出映像寄存器并通过一定输出方式输出驱动外部相应执行元件工作这才形成PLC的实际输出由此可见输入刷新程序执行和输出刷新三个阶段构成PLC一个工作周期由此循环往复因此称为循环扫描工作方式显然扫描周期的长短主要取决于程序的长短扫描周期越长响应速度越慢由于每个扫描周期只进行一次IO刷新即每一个扫描周期PLC只对输入输出状态寄存器更新一次所以系统存在输入输出滞后现象这在一定程度上降低了系统的响应速度但是由于其对IO的变化每个周期只输出刷新一次并且只对有变化的进行刷新这对一般的开关量控制系统来说是完全允许的不但不会造成影响还会提高抗干扰能力这是因为输入采样阶段仅在输入刷新阶段进行PLC在一个工作周期的大部分时间是与外设隔离的而工业现场的干扰常常是脉冲短时间的误动作将大大减小但是在快速响应系统中就会造成响应滞后现象这个一般PLC都会采取高速模块23 PLC机型的选择本设计中所使用的PLC可编程控制器是SIMATIC S7-200SIMATIC S7-200系列是西门子公司继S7-300S7-400之后推出的小型可编程控制器可单机运行也可通过RS485或PROFIBUS-DP组网运行它结构小巧可靠性高运行速度较快等优点这使得S7-200可近乎完美的满足小规模控制要求1 功能强1S7-200有5种CPU模块最多可以扩展7 个扩展模块扩展到248点数字3量IO或38路模拟量IO最多有30多KB的程序储存空间和数据储存空间2直接读写模拟量IO模块不需要复杂的编程3使用向导中的PID调节控制面板可以实现PID参数自整定4S7-200的CPU模块集成了很强的位置控制功能此外还有位置控制模块EM253使用位置控制向导可以方便的实现位置控制的编程5有配方和数据记录功能一级相应的编程向导配发数据和数据记录保存在EEPOM储存卡中2 先进的程序结构S7-200的程序结构简单清晰在编程软件中主程序子程序和中断程序分页存放使用各种程序块中的局部变量易于将程序块移植到别的项目子程序用输入输出变量作为软件接口便于实现结构化编程3 灵活方便的寻址方法S7-200的输入 I 输出 Q 位存储器 M 顺序控制继电器 S 变量存储器 V局部变量 L 均可按位 bit 字节字和双字读写4 功能强大使用方便的编程软件编程软件STEP-7MicroWIN V32和STEP-MicroWIN V40可以使用包括文本在内的多种语言有梯形图语句表和功能块图编程语言和SMATICIEC61131-3两种编程模式S7-200的指令功能强易于掌握选用SETP-7MicroWIN V32编程软件S7-200选用CPU224 14输入10输出共24个数字量IO 点可连接7个扩展模块最大扩展至256路数字量IO 点或64路模拟量IO 点13K字节程序和数据存储空间6个独立的30kHz高速计数器4路独立的20kHz高速脉冲输出具有PID控制器DC24V电源CPU的输入电流最大负载是150mA1050mAAC240V电源CPU的输入电流最大负载是40mA160mA2个RS485通讯编程口具有PPI通讯协议MPI通讯协议和自由方式通讯能力IO端子排可很容易地整体拆卸用于较高要求的控制系统具有较多的输入输出点较强的模块扩展能力较快的运行速度和功能较强的内部集成特殊功能可适应于一些复杂的中小型控制系统如下图图2-2 CPU224外观图第3章程序设计31 整体要求传送带共有20个工位工件从1号位装入依次经过2号位3号位20号工位在这个过程中工件分别在A操作1B操作2C 操作3三个工位完成三种装配操作经最后一个工位送入仓库按下启动开关SD程序按照D→A→E→B→F→C→G→H顺序自动循环执行在任意状态下选择复位按钮程序都返回到初始状态选择移位按钮每按动一次完成一次操作选择单周期按钮顺序执行完一周后自动停止图3-1 控制面板图32 主电路图图3-2 主电路图33 程序流程图图3-3 程序流程图图3-3 程序流程图34 梯形图启动按钮按下I00得电单周期按钮按下I03得电中间继电器M101得电时T40得电延时并M10为0时继电器M00为1继电器M00为1并限位开关I10为0M12为0时Q03得电并自锁此时D灯亮工件向右传送限位开关I10得电时即工件传至A限位继电器M01得电同时定时器T37得电延时中间继电器M01得电定时器T37延时断开中间继电器M12为0时Q00得电并自锁A灯亮A操作开始T37得电且M11为0时M102得电时M02得电继电器M02为1并限位开关I11为0M12为0时Q04得电并自锁此时D灯亮工件向右传送限位开关I11得电时即工件传至A限位继电器M03得电同时定时器T38得电延时中间继电器M03得电定时器T38延时断开中间继电器M12为0时Q01得电并自锁 B灯亮B操作开始T38得电且M11为0时M103得电时M04得电继电器M04为1并限位开关I12为0M12为0时Q05得电并自锁此时E 灯亮工件向右传送限位开关I12得电时即工件传至B限位继电器M05得电同时定时器T39得电延时中间继电器M05得电定时器T39延时断开中间继电器M12为0时Q02得电并自锁 C灯亮C操作开始T39得电且M11为0时M104得电时M06得电继电器M06为1并限位开关I13为0M12为0时Q06得电并自锁此时F 灯亮工件向右传送限位开关I13得电时即工件传至C限位继电器M07得电同时定时器T40得电延时中间继电器M07得电定时器T40延时断开中间继电器M12为0时Q07得电并自锁 H灯亮H操作开始按下单周期按钮在启动按钮没有按下时M10得电并自锁按下移位按钮M101为1当在按下时M102为1直到M104为1按此循环 M101或M102或M103或M104得电时M11得电并自锁按下复位按钮所有程序回到初始状态显示灯灭工件停止传送操作35 指令表见附录36 PLC的IO接线图图3-4 PLC的IO接线图37 IO地址分配符号地址说明功能8路数字输入 1 I00 按钮启动 2 I01 按钮移位 3 I02 按钮复位 4 I03 按钮单周期 5 I10 限位开关A操作处限位 6 I11 限位开关B 操作处限位7 I12 限位开关C操作处限位8 I13 限位开关H 操作处限位8路数字输出 1 Q00 A灯为1时A灯亮A操作5s2 Q01 B灯为1时B灯亮B操作5s3 Q02 C灯为1时C灯亮C 操作5s4 Q03 D灯为1时D灯亮5 Q04 E灯为1时E灯亮6 Q05 F灯为1时F灯亮7 Q06 G灯为1时G灯亮8Q07 H灯为1时H灯亮H操作5s38 简要说明按下启动按钮D灯亮工件从传送带传动传到A处限位停止A操作开始5s后E灯亮工件继续传送到B处限位停止B操作开始5s后继续传送传送到仓库H操作开始5s后D灯亮工件从传送带传动如此循环下去按下移位按钮D灯亮工件从传送带传动传到A处限位停止A操作开始5s后停止再按下移位按钮工件继续传送到B处限位停止B操作开始5s后停止按此规律只要按下移位按钮就会工件传动再进行操作按下复位按钮所有程序都返回到初始状态按下单周期按钮D灯亮工件从传送带传动传到A处限位停止A操作开始5s后E灯亮工件继续传送到B处限位停止B操作开始5s后继续传送传送到仓库H操作开始5s后停止完成一个周期再按下单周期按钮继续完成一个周期第4章程序的仿真与调试本次课程设计所采用的仿真软件是s7-200系列的其仿真过程大致如下1利用编程软件编写相关程序并将程序文件导出为供仿真软件使用的格式2打开s7-200仿真软件并调入程序3点击运行按钮将程序切换到运行状态4对应着IO口分配表按部点击输入按钮检查所对应的输岀指示是否正确5如果程序有错误仔细检查排除错误正确则方案可行由于本程序中移位功能要用到移位寄存器但我用S7-200的仿真软件不能仿真所以在老师的帮助下在学校实验室进行了模拟仿真并取得了成功以下仿真是针对连续单周期复位三种功能的部分情况进行仿真本设计的仿真过程图如下图4-1 仿真软件界面图最下一排中数字0至7代表了8个输入端口而最上一行中的数字0至7代表着8个输岀指示偏右上角有着CPU型号CPU224其中主CPU右端的0和1表示该CPU可加扩展模块由于本CPU以满足输入输出端口要求故而无须再加扩展模块来增加输入输出端口的个数如上图所示编程序语言和T形图已经导入了仿真软件等待进行之下的操作图4-2 启动开始状态图按下启动按钮中间继电器M00为1Q03得电并自锁D灯亮工件在传送带上向右传送图4-3 A操作当工件右行碰到限位开关I10时Q03为0D灯灭定时器T37得电并延时5sM01为1Q00得电并自锁A灯亮A操作开始5s后T37定时结束Q00为0A灯灭A操作结束图4-4 E灯亮向右传送T37定时结束后M02为1Q04得电并自锁E灯亮工件在传送带上向右传送图4-5 B操作当工件右行碰到限位开关I11时Q04为0E灯灭定时器T38得电并延时5sM03为1Q01得电并自锁B灯亮B操作开始5s后T38定时结束Q01为0B 灯灭B操作结束图4-6 F灯亮向右传送T38定时结束后M04为1Q05得电并自锁F灯亮工件在传送带上向右传送图4-7 C操作当工件右行碰到限位开关I12时Q05为0F灯灭定时器T39得电并延时5sM05为1Q02得电并自锁C灯亮C操作开始5s后T39定时结束Q02为0C 灯灭C操作结束图4-8 G灯亮向右传送T39定时结束后M06为1Q06得电并自锁G灯亮工件在传送带上向右传送图4-9 H操作当工件右行碰到限位开关I13时Q06为0G灯灭定时器T40得电并延时5sM07为1Q06得电并自锁H灯亮H操作开始5s后T40定时结束Q06为0H灯灭H 操作结束图4-10 G灯亮向右传送T39定时结束后M06为1Q06得电并自锁G灯亮工件在传送带上向右传送图4-11 复位前状态图复位前在某一运行状态下如上图Q06为1G灯亮工件向右传送图4-12 复位后状态图复位后所有程序返回初始状态G灯灭工件停止传送本次设计针对的三种操作的仿真都得到了验证证明程序是正确的通过PLC 编程的控制实现了各种操作达到了预期目的第5章结论本课题是装配流水线PLC控制系统设计通过对流水线动作的连续性以及被控制设备之间的相互关联性针对不同的工作状态进行相应的动作输出从而实现从工件从一号位传送到仓库完成输出的这样一个周期控制工作程序设计以流水线控制系统为中心的从控制系统的硬件软件选用到系统的设计过程包括设计方案设计流程设计要求梯形图设计等旨在对其中的设计和制造过程做简单的介绍和说明由于本次设计是模拟设计故对硬件系统的选型没有做详细的描述主要是对PLC控制的编程做了重要说明程序主要通过定时器限位开关和中间继电器来控制程序运行最终完成了设计本设计还把工作流程分成了四种操作方式即实现连续单周期移动复位四种情况丰富了工艺流程提高了生产效率并仿真调试成功致谢本文是在王晓光老师的指导下完成的感谢王老师在论文研究和设计过程中给予悉心的指导在学习和工作方面给予了很大的帮助尤其是导师严谨的科学研究精神一丝不苟的工作态度深深地感染和激励着我在向王老师请教问题的过程中也深深被王老师的人格魅力所打动在此谨向王老师致以诚挚的谢意和崇高的敬意在论文即将完成之际也感谢那些给予关心支持和帮助我的师长同学朋友由于经验的匮乏难免有许多考虑不周全之处恳请各位教授批评指正参考文献[1]齐占庆王振臣主编机床电气控制技术机械工业出版社1997[2]王莺工业可编程序控制器 PLC 的现状与发展趋势北京联合大学机械工程学院 2009[3]张扬蔡春伟孙明建 S7-200PLC原理与应用系统设计机械工业出版社2006[4]常斗南李全利可编程控制器原理及工程应用电子工业出版社2006[5]吴中俊黄永红可编程序控制器原理及应用机械工业出版社2004[6]高钦和可编程控制器应用技术与设计人民邮电出版社2004[7]何友王国宏等多传感器信息融合及应用北京电子工业出版社2008[8]施敏芳可编程控制器在生产流水线控制系统中的应用华侨大学精密机械工程系 2001[9]陈晓琴可编程控制器及应用哈尔滨工程大学出版社2008[10]廖常初S7-200PLC编程及应用机械工业出版社 2007[11]刘志华发动机装配线的PLC控制株州建设雅马哈摩托车有限公司 2008[12]孙承志徐智张家海吉顺平西门子S7-200300400PLC基础与应用技术机械工业出版社2008[13]严盈富西门子S7-200PLC入门人民邮电出版社2007[14]美John WWebbRonald AReis Programmable Logic Controllers Principles and Applications FifthEdition Prentice HallPearson2005[15]美SBrian Morriss Programmable LogicControllers Prentice HallPearson2006附录指令表按下启动和单周期按钮M101为1T40定时结束且M10为0时中间继电器M00为Network1LD I00O I03O M101LD T40AN M10OLDM00Network 2M00为1I10为0时Q03为1并得电自锁D灯亮工件传送LD M00O Q03AN I10Network 3工件传送至A限位I10得电M01得电T37定时开始LD I10M01TON T37 50Network 4M01得电T37延时5s断开Q00得电A操作开始LD M01O Q00AN T37Q00Network 5T37得电且M11为0时M102为1时M02为1LD T37AN M11O M102M02Network 6M02为1I11为0时Q04为1并得电自锁E灯亮工件传送LD M02O Q04Q04Network 7工件传送至B限位I11得电M03得电T38定时开始LD I11M03TON T38 50Network 8M03得电T38延时5s断开Q01得电B操作开始LD M03O Q01AN T38Q01Network 9T38得电且M11为0时M103为1时M04为1LD T38AN M11O M103M04Network 10M04为1I12为0时Q05为1并得电自锁F灯亮工件传送LD M04AN I12Q05Network 11工件传送至C限位I12得电M05得电T39定时开始LD I12M05TON T39 50Network 12M05得电T39延时5s断开Q02得电C操作开始LD M05O Q02AN T39Q02Network 13T39得电且M11为0时M104为1时M06为1LD T39AN M11O M104M06Network 14M06为1I13为0时Q06为1并得电自锁G灯亮工件传送O Q06AN I13Q06Network 15工件传送至H限位I13得电M07得电T40定时开始LD I13M07TON T40 50Network 16M07得电T40延时5s断开Q07得电H操作开始LD M07O Q07AN T40Q07Network 17按下单周期按钮在启动按钮没有按下时M10为1并得电自锁LD I03O M10AN I00M10Network 18按下移位按钮移位寄存器M101为1再按下时M102为1直到M104为1按此循环LD I01SHRB M100 M101 4Network 19M101或M102或M103或M104得电时M11为1并得电自锁LD M101O M102O M103O M104O M11M11Network 20按下复位按钮所有程序回到初始状态LD I02R M00 10R M101 4END。

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制编写可编程控制器顺序完成对饮料罐的自动罐装流程。

完成对传送带的运转以及罐装设备的控制,并完成计数1〕系统经过开关设定为自动操作形式,一旦启动,那么传送带的驱动电机启动并不时坚持到中止开关举措或罐装设备下的传感器检测到一个瓶子时中止;瓶子装满饮料后,传送带驱动电机必需自动启动,并坚持到又检测到一个瓶子或中止开关举措〔2〕当瓶子定位在罐装设备下时,停顿1秒,罐装设备末尾任务,罐装进程为5秒钟,罐装进程应有报警显示,5秒后中止并不再显示报警〔3〕用两个传感器和假定干个加法器检测并记载空瓶数和满瓶数,一旦系统启动,必需记载空瓶数和满瓶数,设最多不超越99999999瓶〔4〕可以手动对计数值清零〔复位〕关键词:三菱FX2NPL MC,MCR主控指令饮料灌装饮料灌装消费流水线目录1 PLC编程简介1.1PLC的基本概念 (3)1.2 PLC的基本结构 (3)1.3 PLC的任务原理 (4)2设计进程2.1设计方案 (5)2.2设计原理 (5)2.3创新点与术说明 (5)3 硬件系统框图与说明 (6)3.1罐装控制流程图 (6)3.2I/O接线图 (7)3.3系统外部接线图 (8)4梯形图与说明 (9)5课程设计总结 (10)6参考文献 (11)7 谢辞 (12)饮料灌装消费流水线PLC梯形图控制顺序设计与调试一、PLC编程简介1、PLC的基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制运用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来替代继电器完成逻辑控制。

随着技术的开展,这种装置的功用曾经大大超越了逻辑控制的范围,因此,明天这种装置称作可编程控制器,简称PC。

但是为了防止与团体计算机(Personal Computer)的简称混杂,所以将可编程控制器简称PLC2、PLC的基本结构PLC实质是一种公用于工业控制的计算机,其硬件结构基本上与微型计算机相反,如下图:a. 中央处置单元(CPU)中央处置单元(CPU)是PLC的控制中枢。

课程设计 饮料罐装生产流水线的PLC控制

第一章工艺过程分析和控制要求饮料灌装机用于罐装各种各样的瓶装饮料,适合大中型饮料生产厂家。

早期的罐装机械大多数采用容积泵式、蠕动泵式作为计量方式。

这些方式存在一些缺点。

例如:罐装精度和稳定性难以保证、更换罐装规格困难等。

本系统采用的饮料分装计量是通过时间和单位时间流量来确定的,计量精度由可编程控制器(PLC)控制确定。

PLC控制具有编程简单、工作可靠、使用方便等特点,在工业自动化控制领域应用广泛。

专为PLC应用而设计的触摸屏集主机、输入和输出设备于一体,适合在恶劣的工业环境中使用。

饮料灌装装置主要包括两部分:恒压储液罐灌液和计数部分。

在恒压储液罐灌液中,里面有上限液位和下限液位传感器,它们被淹没时是1状态。

液面低于下限液位时恒压储液罐为空。

饮料通过进液电磁阀流入恒压储液灌,液面到达上限位时进液电磁阀断电关闭,使液位保持稳定。

恒压储液罐下面是罐装头部分,共有若干个灌装头。

夹瓶装置由气缸1驱动下降,下降到位后,夹瓶装置由气缸2夹紧定位,下降及夹紧由行程开关控制位置。

定位夹紧后,罐装头由气压缸3驱动下降,到位后灌装头电磁阀打开,开始灌液,延时后电磁阀关闭,通过电磁阀的开启达到罐装容量控制。

由此饮料罐装设计流程图1-1所示。

图1-1 饮料罐装设计流程图传送带电动机启动1s后,进瓶气缸缩回、开始进瓶,3s后出瓶处气缸4伸出挡住空饮料瓶。

进瓶出设置光电开关检测进瓶个数,当检测到24个是,出瓶处气缸5伸出不再进瓶,传送带电动机停止。

这时,灌装头下降到瓶口,由通过触摸屏输入的时间使PLC控制灌装头的开启时间。

罐装结束后,灌装头上升,夹瓶装置放松、上升。

出瓶处气缸缩回,传送带电动机有开始启动,1s后进瓶处气缸5缩回,光电开关开始检测进瓶个数。

工艺控制要求如下:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动饼一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警(3)用两个传感器和若干加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

饮料灌装生产流水线PLC 梯形图控制程序设计与调试

④S23:5s 延时后,传送带驱动电机继续转动。 其他要求则通过梯形图编程实现。

1.3 方案二:梯形图单独编程

梯形图是考虑到大多数电气技术人员熟悉电气控制线路的特点而采用的,因 而其形象直观,易学易懂[1]。在本次设计中,采用梯形图编程也可以很简单,容 易看懂。

3.1 GX Developer 简介

GX Developer 是三菱 PLC 的编程软件。适用于 Q、QnU、QS、QnA、AnS、 AnA、FX 等全系列可编程控制器。支持梯形图、指令表、SFC、 ST 及 FB、Label 语言程序设计,网络参数设定,可进行程序的线上更改、监控及调试,具有异地 读写 PLC 程序功能。

《PLC 原理与应用》课 程 设 计

饮料灌装生产流水线 PLC 梯形图控制程序设计与调试

黄杰 莫仲文

201231200608 201231000824

指导教师

学 院 名 称 工程学院 设计提交日期 2015 年 6 月

专 业 班 级 12 自动化 1 班 设计答辩日期 2015 年 6 月

目录

1 系统设计方案.......................................................................................................................... 1 1.1 系统设计要求....................................................................................................................... 1 1.2 方案一:步进功能图与梯形图共同编程........................................................................... 1 1.3 方案二:梯形图单独编程……........................................................................................... 2 1.4 方案确定............................................................................................................................... 2 2 硬件接线图.............................................................................................................................. 2 2.1 总 PLC 各输入/输出端口的硬件接线图............................................................................. 3 2.2 控制系统总流程图............................................................................................................... 3 3 软件编写及仿真...................................................................................................................... 5 3.1 GX Developer 简介................................................................................................................ 5 3.2 程序图…............................................................................................................................... 5 3.3 系统模拟运行仿真调试及结果........................................................................................... 5 4 收获与总结.............................................................................................................................. 9 5 小组分工.................................................................................................................................. 9 参 考 文 献.............................................................................................................................. 10 附 录.....................................................................................................................................11 附录 A .....................................................................................................................................11

流水线的PLC控制

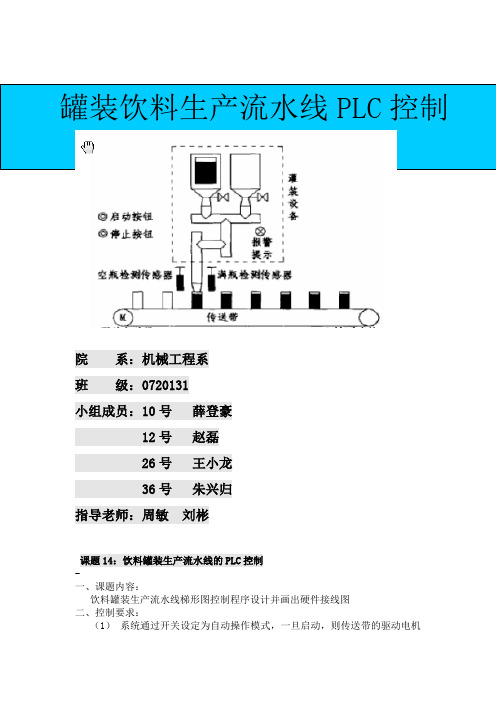

罐装饮料生产流水线PLC控制实验指导书院系:机械工程系班级:0720131小组成员:10号薛登豪12号赵磊26号王小龙36号朱兴归指导老师:周敏刘彬课题14:饮料罐装生产流水线的PLC控制-一、课题内容:饮料罐装生产流水线梯形图控制程序设计并画出硬件接线图二、控制要求:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作。

(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警。

(3)用两个传感器和若干个加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

(4)可以手动对计数值清零(复位)三、设计步骤1、罐装饮料生产流水线大致流程2、传感器的选择罐装口的定位用光电传感器。

在罐装口处导轨上打一个圆孔,当有空瓶子通过时,利用光电传感器将其定位于罐装口下。

检验空瓶满瓶利用压力传感器,当罐装满时其质量是个定值,用压力感知其质量就可以判断空瓶满瓶。

3、I/O分配表输入触电功能说明输出线圈功能说明I00081 启动按钮Q00004 报警显示I00082 停止按钮Q00024 电动机转动I00083 满瓶信号Q00100 数码管a段I00084 空瓶信号Q00101 数码管b段I00085 清零Q00102 数码管c段Q00103 数码管d段Q00104 数码管e段Q00105 数码管f段Q00106 数码管g段Q00200 数码管a'段Q00201 数码管b'段Q00202 数码管c'段Q00203 数码管d'段Q00204 数码管e'段Q00205 数码管f'段Q00206 数码管g'段4、绘制梯形图光电传感器定位1s罐装设备罐装5s 计数器计空瓶数计数器计满瓶数计数器清零皮带轮上的瓶子移动完成个位数瓶子的计数实现两位数瓶子的计数四、上机调试首先对要求进行编写程序,调整输入输出分配,按照饮料罐装流水线控制系统根据输入再后面填写对应输出,根据要求进行循环,加写循环程序。

PLC课程设计装配流水线的模拟控制

《PLC设计与实训》设计报告题目:装配流水线的模拟控制一.设计题目与设计目的1.设计题目装配流水线的模拟控制2.设计目的了解移位寄存器在控制系统中的应用及针对位移寄存器指令的编程方法二.设计要求1.设计要求说明在本实验中,传送带共有20个工位。

工件从1号位装入,依次经过2号位、3号位…20号工位。

在这个过程中,工件分别在A(操作1)、B(操作2)、C (操作3)三个工完成三种装配操作,经最后一个工位送入仓库。

按下启动开关SD ,程序按照D→A→E→B→F→C→G→H流水线顺序自动循环执行;在任意状态下选择复位按钮程序都返回到初始状态;选择移位按钮,每按动一次,完成一次操作。

2.实验面板图三.设计内容1.设计思路根据设计要求写出如下流程:(1)当程序烧写进PLC板以后,启动程序,按下开始按钮I0.0,流水线开始正常工作;(2) 1秒后传送带D指示灯亮;(3) 1秒后传送带A指示灯亮,D指示灯灭;(4) 1秒后传送带E指示灯亮,A指示灯灭;(5) 1秒后传送带B指示灯亮,E指示灯灭(6) 1秒后传送带F指示灯亮,B指示灯灭;(7) 1秒后传送带C指示灯亮,F指示灯灭;(8) 1秒后传送带G指示灯亮,C指示灯灭;(9) 1秒后传送带H指示灯亮,G指示灯灭;(10)1秒后又跳转至D指示灯亮,H灯灭,8秒一个周期,循环往复;(11)在过程中任意时刻按下复位按钮,系统复位至正常工作最开始状态;(12)在过程中任意时刻按下移位按钮,立刻跳转至下一步。

2.设计程序(1)梯形图如下:(2)指令表:Network 1LD I0.0 LPSAN M20.0 LPSAN M0.1 TON T37, +10 LPPTON T38, +80 LPPEDR M20.0, 1 R M10.0, 1 Network 2LD T38AN M20.0O I0.2O C6O M0.0LD I0.0EUOLDAN M10.0= M0.0 Network 3LD I0.2 LPSEUS M20.0, 1 LPPR M10.0, 1 Network 4LD T37AN M20.0= M0.1 Network 5O M0.1LD I0.1EUOLDSHRB M0.0, M10.0, +8 Network 6LD I0.1LD C5LD I0.0EDOLDO I0.2CTU C5, 8Network 7LD M10.0= Q0.0Network 8LD M10.1= Q0.1Network 9LD M10.2= Q0.2Network 10LD M10.3= Q0.3Network 11LD M10.4= Q0.4Network 12 LD M10.5 = Q0.5 Network 13 LD M10.6 = Q0.6 Network 14 LD M10.7 = Q0.7 3.硬件接线图四.调试过程与设计体会1.调试过程首先将预先设计好题目要求功能的梯形图在模拟软件上打出来,保存显示有错误,经过更改后,保存成功。

装瓶流水线的PLC控制

第1章 PLC控制工艺的分析1.1 PLC的概况可编程控制器是以微处理器为基础,综合计算机技术,自动控制技术和通讯技术而展起来的一种新型工业控制装置,它将传统继电器控制技术和现代计算机信息处理两者的优点结合起来成为工业自动化领域中最重要,应用最多的控制设备,并已跃居工业生产自动化三大支柱(可编程控制器、机器人、计算机辅助设计与制造)的首位。

可编程控制器(简称PLC)是在继电器控制和计算机技术的基础上开发了出来,并逐渐发展成以微处理器为核心,集计算机技术、自动控制技术及通讯技术于一体的一种新型工业控制装置。

可编程控制器以其可靠性高,组合灵活,编程简单,维护方便等独特优势被日趋广泛应用于国民经济的各个控制领域,它的应用深度和广度已成为一个国家工业先进水平的重要标志。

由于早期的可编程控制器只是用来取代继电器控制执行逻辑运算、计时、计数等顺序控制功能,因此人们称之为可编程序逻辑控制器(Programmable Logic Controller)简称PLC。

1.2 PLC的基本机构和特点PLC主要由CPU模块、输入模块、输出模块和编程设备组成。

大部分PLC还可以配备特殊功能模块,用来完成某些特殊任务。

PLC的主要特点:它采用可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和运算操作命令,并通过数字式、模拟式的输入和输出,控制各种类型的机械或生产过程。

编程方法简单易学功能强,性能价格高硬件功能齐全,用户使用方便,适应性强可靠性高,抗干扰能力强系统的设计、安装、调试工作量少;维修工作量小,维修方便体积小,能耗低1.3 PLC的工作原理PLC采用的是循环扫描的工作方式,分为采样输入,程序执行和输出刷新三个阶段。

三个阶段称为一个扫描周期。

PLC完成一个周期后,又重复这个过程,周而复始。

PLC工作过程示意图如下:图1-1 PLC 工作过程示意图1.4 PLC 的应用领域目前,PLC 在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况大致可归纳为如下几类。

PLC课程设计--装配流水线控制

目录1概述 (1)2硬件设计 (2)2.1控制要求 (2)2.2选择PLC的型号 (3)2.2.1 基本单元 (3)2.2.2 个人计算机(PC)或编程器 (4)2.3输入输出接线表 (4)2.4系统设计流程图 (4)3 软件设计 (6)3.1设计梯形图 (6)3.2设计语句表 (13)4调试结果 (18)5结束语 (19)6参考文献 (20)1 概述在PLC问世之前,工业控制领域中是继电器控制占主导地位,继电器控制系统有着十分明显的缺点。

体积大、功耗多、可靠性差、寿命短、运行速度慢、适应性差,尤其当生产工艺发生变化时,就鼻息重新设计、重新安装,造成时间和资金的严重浪费。

为了改变这种现状,1969年美国数字设备公司(DEC)研制出了世界上第一台PLC。

随着PLC的不断发展增加了网络通信功能,发展了各种智能模块,增加了外部诊断功能。

使PLC成为了现在工业控制领域的三大支柱之一。

本课题是用PLC控制装配流水线控制。

用PLC控制装配流水线具有程序设计简单、易于操作和理解、能够实现多种功能等优点。

此系统主要能够实现顺次启动和停止,完成工件移位以及功能紧急故障处理等功能。

2硬件设计2.1控制要求:图2-1功能说明:装配流水线控制传送系统,用异步电动机带动传送带,控制过程如下:启动时先按下SD按钮,起动整个传送系统,工件开始在传送带移位。

停止时按下复位按钮,装配流水线停止工作,系统初始化重新开始运行。

A,B,C三个灯模拟的是三个操作,D,E,F,G四组灯模拟的是传送带。

传送带共有十六个工位,工件从1号位装入,分别在A(操作1)、B(操作2)、C (操作3)三个工位完成三种装配操作,经最后一个工位后送入仓库;D,E,F,G均是四个灯一组的模拟传送带,这些工位均用于传送工件。

工件在传送带上开始传送,经过DEFG传送之后进行A操作,再经过DEFG传送之后进行B操作,再经过DEFG传送之后进行C操作,然后经过DEFG传送到仓库。

装配流水线PLC控制系统设计

装配流水线PLC控制系统设计引言:装配流水线是一种常见的工业自动化生产设备,用于批量产品的高效装配。

PLC(Programmable Logic Controller)控制系统是一种可编程逻辑控制器,被广泛应用于工业自动化领域。

本文将对装配流水线PLC控制系统进行设计。

一、系统概述本装配流水线PLC控制系统设计主要包含以下几个方面的内容:输入输出模块设计、PLC程序设计、安全控制设计和系统排故设计。

1.输入输出模块设计输入模块用于接收外部传感器的信号,输出模块用于控制装配流水线上的执行组件。

根据实际需求,可以使用数字输入和模拟输入模块以及数字输出和模拟输出模块。

输入模块需要接入物料传感器、位置传感器和安全传感器等,其中物料传感器用于检测物料的到达和离开,位置传感器用于检测执行组件的位置,安全传感器用于检测装配过程中的意外情况。

输出模块需要连接装配机械手、传送带和气动执行元件等。

2.PLC程序设计PLC程序设计是装配流水线PLC控制系统的核心部分。

根据装配流程和控制需求,设计适当的PLC程序。

首先确定各个执行组件的工作顺序和时序关系,编写对应的PLC指令。

PLC指令包括输入输出控制、逻辑控制、计数控制和定时控制等。

在编写过程中,需要考虑到各个工作站之间的同步和协调。

3.安全控制设计安全控制设计是确保装配流水线运行过程中工人的安全的关键环节。

设计合理的安全控制策略,包括急停按钮、安全门和光幕等安全装置的设置。

同时,在PLC程序中加入必要的安全逻辑,确保系统对于异常情况能够及时作出响应。

4.系统排故设计系统排故设计是确保装配流水线长时间稳定运行的关键环节。

设置合适的故障检测和诊断机制,如报警系统、故障代码显示和历史记录等。

在PLC程序中加入可靠的故障处理逻辑,及时发现和解决系统故障。

二、具体设计方案在具体设计中,需要根据实际应用需求和设备特点进行详细设计。

以下是一个简单的装配流水线PLC控制系统设计方案。

饮料罐装生产流水线的PLC控制

饮料罐装生产流水线的PLC控制第一篇:饮料罐装生产流水线的PLC控制目录摘要..............错误!未定义书签。

1、方案选择.......错误!未定义书签。

1.1实现方案...........错误!未定义书签。

1.2采用数字电路...............错误!未定义书签。

2、基本原理电路..........错误!未定义书签。

2.1原理与分析............错误!未定义书签。

2.2原理框图...........错误!未定义书签。

3、电路元件的选择及参数..........错误!未定义书签。

3.1 〈74LS148〉..........错误!未定义书签。

3.2 〈7447〉.................错误!未定义书签。

3.3 〈555〉............错误!未定义书签。

3.3.1 NE555构成的单稳态触发器..........错误!未定义书签。

3.3.2 NE555构成的多谐振荡器.......错误!未定义书签。

4、电路设计及仿真........错误!未定义书签。

4.1单元电路设计...............错误!未定义书签。

4.1.1彩灯设计电路.............错误!未定义书签。

4.1.2数字显示电路.............错误!未定义书签。

4.2 整体电路.................错误!未定义书签。

5、仿真分析.......错误!未定义书签。

5.1彩灯设计电路仿真...............错误!未定义书签。

6、收获、体会和建议......错误!未定义书签。

7、元器件清单.....错误!未定义书签。

8、主要参考资料..........错误!未定义书签。

第二篇:电镀生产的plc控制课程设计电气控制技术课程设计设计题目:电镀生产线的PLC控制专业班级:级自动化班姓名:学号:指导老师:日期:2016题目:电镀生产线的PLC控制一.课题分析课题要求本课题是为了电镀车间提高工效、促进生产自动化以及减轻劳动强度而设计的一种专门半自动起吊设备,采用远距离控制。

装瓶流水线PLC设计

PLC 课程设计报告书课题名称 装瓶流水线控制姓 名苏晓乐学 号 ******** 院、系、部 电气工程系 专 业 电气工程及其自动化指导教师杨新霞2014年 1 月6日※※※※※※※※※ ※※ ※※ ※※2011级PLC 课程设计摘要在社会生活中,随着科技的进步,信息的传播,一些手工业也越来越发展起来。

而对于本次设计,手工装瓶直接接触瓶子,长期接触可能会导致瓶体或者内部的污染,而我们采用自动装瓶机有效的杜绝了这种现象的发生,避免了人与瓶子的直接接触带来的一系列的问题,保证了卫生要求,符合装瓶要求也保障了卫生健康、安全的标准,而且利用PLC控制技术可以加快产品的快速完成以及生产效率,这在激烈的社会竞争中是很有必要的。

这次装瓶流水线控制的设计主要分为两个方面,一个是手动控制,另一个是自动控制。

用X3作为手动和自动之间的转换开关,使用X0作为启动按钮,X1作为移动控制按钮,X2为停止按钮,X4作为复位按钮。

同时考虑到一共有十道操作程序,所以确定了十个输出。

根据以上这些设计了I/O分配表和接线图。

然后用三菱软件来编写程序,编写完成后进行检查之后进行模拟仿真。

通过观察时序图来确定输入输出的各个部分的状态。

关键词:装瓶流水线PLC定时器目录第1章设计目的 (1)第2章设计要求 (1)2.1 硬件系统组成 (1)2.2 装瓶流水线操作程序要求 (2)2.2.1 手动控制方式 (2)2.2.2 自动控制方式 (2)第3章 PLC选型、I/O分配表和接线图 (2)3.1 PLC选型 (2)3.2 I/O分配表 (3)3.3 I/O接线图 (3)第4章PLC程序设计 (4)4.1 梯形图设计 (4)4.2 指令语句表 (7)第5章设计总结 (9)参考文献 (11)第1章设计目的首先随着科技的发展,瓶装业的发展越来越趋近于自动化、智能化,与此同时企业之间的竞争日益激烈,企业要生存要发展,就要降低了装瓶包装的劳动强度和生产成本,提高生产效率,缩短生产周期,来增加社会效益和经济效益。

项目四PLC功能指令应用任务二装配流水线控制

包括传感器、开关、按钮等,用于检测流水 线各工位的运行状态和操作指令。

PLC控制器

作为核心控制单元,负责接收输入信号、处 理逻辑运算和发出控制指令。

输出设备

如电机、气缸、电磁阀等,用于控制流水线 的动作和执行相关操作。

通讯模块

实现PLC与上位机或其他设备之间的数据交 换和通信。

软件设计

控制算法 I/O配置 控制程序编写 人机界面设计

,便于后期维护和升级。

05

PLC功能指令应用在装配 流水线控制中的案例分 析

案例一

总结词

顺序控制指令在装配流水线控制中起到关键作用,能够实现按照预设顺序自动控制设备的启停,提高 生产效率。

详细描述

通过使用顺序控制指令,PLC能够按照预设的逻辑顺序,自动控制装配流水线上的设备启停,实现自 动化生产。这种控制方式能够大大提高生产效率,减少人工干预,降低生产成本。

计数器指令的应用

计数器指令用于对装配流水线上的工件进行计数,并控制流 水线的运行速度和节奏。通过设置计数器的初始值和触发条 件,PLC能够精确地控制流水线的运行次数和间隔。

计数器指令的应用可以与顺序控制指令结合使用,实现更复 杂的动作序列和逻辑控制。

移位指令的应用

移位指令用于控制装配流水线上的工 件在生产线上的位置移动。通过将工 件从一个位置移到另一个位置,实现 工件的组装、检测和包装等操作。

THANKS FOR WATCHING

感谢您的观看

提高企业竞争力

装配流水线控制能够提高 企业的生产效率和产品质 量,增强企业的市场竞争 力。

装配流水线控制的历史与发展

历史

装配流水线控制起源于20世纪初的 美国汽车工业,后来逐渐推广到其他 制造业领域。

PLC课程设计装瓶流水线

一装瓶流水线的PLC控制要求有A1~A10选瓶、装瓶、盖盖、贴签、传送、成品入库生产线操作工序,用10盏灯来模拟;并有启动/停止、移位、复位按钮进行操作,如下图所示。

采用S7-200PLC进行控制,实现手动,自动等四种以上的装瓶流水线工序控制。

图1-1 装瓶传送流水线二装瓶流水线的PLC控制设计要求学生根据控制要求,明确设计任务,拟定设计方案与进度计划,运用所学的理论知识,进行装瓶流水线运行的控制原理设计、硬件系统设计、软件系统设计、创新设计,提高理论知识工程应用能力、系统调试能力、分析问题与解决问题的能力。

主要内容包括:1. 设计出硬件系统的结构图、接线图、时序图等;2. 系统有启动/停止、移位、复位功能按钮;3. 运用移位等功能指令进行PLC控制程序设计,并有主程序、子程序和中断程序;4. 程序结构与控制功能自行创新设计;5. 用组态王监控组态软件,设计出上位监控系统;6. 进行系统调试,实现装瓶流水线的控制要求。

三装瓶流水线的PLC控制系统设计3.1 I/O分配3.2 I/O接线图图2-1 I/O接线图3.3 程序流程图设计瓶装流水线控制程序流程图如图2-2所示:按钮按下后,电机启动,传送带开始工作,当传感器检测到有空瓶时,利用5秒的时间来装瓶并且检测空瓶是否被灌满,接下来开始给瓶子该盖,下一步进行贴标签,流水线依照这样往复循环地操作下去。

图2-2 装瓶流水线流程图自动流水线模拟系统主要由传送带、传感器组、变频器、交流电机、井式出料塔、气动推料机构、步进电机及其驱动器、气动机械手、平面库、直线导轨、气动入库机构等组成。

各机构由PLC控制驱动。

其过程如下,将瓶子推到装料口后,变频器启动(传送带同时动作),传感器检测到瓶子没有装满,气动机械手下降、夹手、上升、旋转完成后,将瓶子送到取装料处,步进电机发脉冲控制气动入库机构动作。

分别入库。

从面完成检测、分拣、搬运、仓储功能,有空瓶时,重复上述步骤。

装瓶流水线控制

石家庄铁道大学四方学院集中实践报告书课题名称 装瓶流水线控制姓 名 *** 学 号 2012**** 系、 部 电气工程系 专业班级 方**** 指导教师李**2014 年 12 月 31 日※※※※※※※※※※※ ※※ ※※※※※※※※※※※2012级 PLC 课程设计一、设计任务及要求:设计任务:1.设计出PLC控制的装瓶流水线系统;2.掌握PLC编程软件、移位寄存器、定时器等指令的编程方法;3.培养学生逻辑思维能力、设计能力、分析问题与解决问题能力。

要求:(一) 手动控制方式1.装瓶流水线控制系统有10道操作工序,用指示灯来模拟。

按下启动按钮,手动移位完成一道操作工序,循环两次;按下复位按钮,系统回到第一道工序;按下停止按钮,系统停止工作。

(二) 自动控制方式1. 装瓶流水线控制系统有5道操作工序,用指示灯来模拟。

按下启动按钮,每5S钟完成一道操作工序,循环两次;按下复位按钮,回到初始工序,重新开始运行;按下停止按钮,系统停止工作。

二、指导教师评语三、成绩指导教师签名:年月日目录第1章设计目的 (1)第2章设计要求 (1)2.1硬件系统组成 (1)2.2装瓶水操作程序要求 (2)2.2.1手动控制方式 (2)2.2.2自动控制方式 (2)第3章PLC选型、I/O分配表和I/O接线图 (3)3.1 PLC选型 (3)3.2 I/O分配表 (3)3.3I/O接线图 (4)第4章PLC程序设计 (5)4.1梯形图设计 (5)4.2指令语句表 (7)第5章设计总结 (10)参考文献 (11)第1章设计目的1.设计出PLC控制的装瓶流水线系统;2.掌握PLC编程软件、移位寄存器、定时器等指令的编程方法;3.培养学生逻辑思维能力、设计能力、分析问题与解决问题能力。

该自动装瓶机的控制系统稍加改进,能实现各种异型瓶、异型粒由该装瓶机控制系统可见,一般药品包装动作均可分为以下几个模块:(1)药品容器供应(如药瓶供应);(2)药品供应(如药丸药粒等供应);(3)密封方案实现(如瓶盖供应与封盖);(4)成品半成品运输(如主传动链,连接各个动作阶段,直至完成装瓶);(5)最终封装(如装箱等)。

装配流水线的PLC控制设计

航空制造工程学院学科科技前沿题目:装配流水线设计班级学号:11031534学生XX:钟理指导教师:高延峰二O一四年六月摘要本设计以当今自动化水平越来越高的现状。

装配流水线在生产过程中代替人力发挥出越来越重要的作用。

以此为背景从它的概念和特点出发,提出了装配流水线生产上的问题和缺乏,如:生产不平衡、效率低、现场管理混乱等。

各企业通过调整装配作业指导、运用工序同期化和加强现场管理等方法来改善这些问题。

对装配生产流水线进展改进,最终到达使整个装配线趋于平衡、装配效率有效提高和提高现场管理的目的。

PLC是现代通用的工业控制计算机。

其接口容易,同时PLC的编程语言简单易懂很容易被不管是否有电路根底的用户都能很快上手和掌握。

在各个领域都得到广泛的应用,特别是工业自动化领域。

装配流水线是现在企业批量生产和扩大开展中不可或缺的的生产方式。

目前,PLC 在装配流水线上应用广泛。

而本设计是在电脑上模拟控制整个装配流水线的流程,以现在较为流行的PLC(可编程控制器)为根底来实现装配流水线的控制功能。

本次设计我以饮料装瓶为例。

其程序是通过PLC控制8盏LD灯的闪烁来模拟饮料装配流水线的传送、装瓶、盖盖、贴签和成品入库。

在程序设计中,我使用了大量的置位与复位指令,并运用比较指令来选择不同的操作工位,结合传感器使饮料瓶到达装配工位时停顿传送。

经过屡次的程序设计和模拟仿真,程序已能实现移位、三工位装配和单工位入库等操作。

关键词:装配流水线;PLC;控制系统AbstractNowadays, this design occupies important position in automation level. The assembly line to replace human in the process of production playing an increasingly important role, as the background.Proceeding from its concept and characteristic,It Puts forward the problems and the insufficiency in the assembly line of production .Such as: production imbalance, the efficiency is low, the site management confusion, etc. In order to solve these problems ,we can take measures like adjusting the assembling work instruction,synchronization in using process, strengthening the site management .Making improvement of the assembly production line, can finally make the whole assembly line in equilibrium, and effectively improve the assembly efficiency and enhance the site management .PLC is the control puter of modern general industrial. Its interface is easy, meanwhile the programming language of PLC is simple and can be easily understand and quickly handcuffed and master whether the users have circuit basis or not. In every field it is widely used, especially in industrial automation.Assembly line is the indispensable mode of production in enterprise of expanding and batch production. At present, the PLC is widely used in the assembly line. While this design on the puter which is controlling the entire process in the assembly line, with current relatively popular PLC (programmable controller) as the basis for realizing simulation control function of the assembly line. After many program design and simulation, it can basically achieve the required functions.This designs me with the beverage bottle for example. Its procedure is the flicker that controls 8 LD lights through PLC to imitate the transmission of the beverage assembles flowing water line, bottle, cover cover, stick label and finished product to store in ware house. In the program design, I used to in great quantities place with reset instruction, and make use of to pare instruction to choose different operation work, stop transmission while bining to spread a feeling machine to make beverage bottle arrive to assemble a work. Imitate really after many program designs and emulation, the procedure can already carry out to move and 3 to assemble and list the work store in warehouse etc. operation.Keywords: assembly line; PLC; Control system.目录前言 (1)第1章装配流水线及传感器的根本介绍 (2)1.1 装配流水线的根本介绍 (2)1.2 PLC控制饮料装瓶流水线的优势 (2)1.3 传感器的根本介绍及选择 (3)第2章PLC的根底知识及选型 (4)2.1 可编程控制器概述 (4)2.2 PLC的特点 (4)2.3 PLC的组成及其工作原理 (5)2.7 PLC选型 (5)第3章装配流水线的PLC控制程序设计局部 (8)3.1 设计任务 (8)3.2 硬件设计 (10)3.3 梯形图分析 (11)3.4 调试过程及结果 (15)小结 (16)[参考文献] (17)附录指令表 (18)前言本设计的目的是通过对装配流水线的PLC控制设计,进一步熟悉PLC的概念、特点和控制原理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专业综合应用与工程能力 实践训练设计说明书装瓶流水线的 PLC 控制系统设计院 、 部: 学生姓 名: 指导教 师: 专 班 业: 级:电 气与信 息工 程学院 黄 柏燊 雷 军 职称 自 动化 1101 班 2014 年 12 月 副高完成时 间:摘 要PLC 的 定 义 有 许 多 种 。

国 际 电 工 委 员 会 ( IEC) 对 PLC的 定 义 是 : 可 编 程 控 制 器 是 一 种 数 字 运 算 操 作 的 电 子 系 统 ,专 为 在 工 业 环 境 下 应 用 而 设 计 。

它 采 用 可 编 程 序 的 存 贮 器 ,用 来 在 其 内 部 存 贮 执 行 逻 辑 运 算 、顺 序 控 制 、定 时 、计 数 和 算 术 运 算 等 操 作 的 指 令 ,并 通 过 数 字 式 、模 拟 式 的 输 入 和 输 出 ,控 制 各 种 类 型 的 机 械 或 生 产 过 程 。

可 编 程 序 控 制 器 及 其 有 关 设 备 ,都 应 按 易 于 与 工 业 控 制 系统形成一个整体,易于扩充其功能的原则设计。

PLC 具 有 通 信 联 网 的 功 能 , 它 使 PLC与 PLC 之 间 、 PLC与 上 位 计 算 机 以 及 其 他 智 能 设 备 之 间 能 够 交 换 信 息 , 形 成 一 个 统 一 的 整 体 , 实 现 分 散 集 中 控 制 。

多 数 PLC 具 有 RS-232接 口 , 还 有 一 些 内 置 有 支 持 各 自 通 信 协 议 的 接 口 。

配 料 工 人 收到每天的生产作业表后进行包装。

关键词:通信;传送;配料;包装AbstractThere are many kinds of PLC definition. The international electrotechnical commission (IEC) is defined as of PLC programmable controller is a kind of digital computing operations, specially designed for the electronic system in industrial environment application and design. It USES programmable CunZhuQi, used in its internal storage to perform the logic operation,sequence control, timing, counting and arithmetic operation instruction, andthrough digital, analog input and output,the control various types of machinery or production process. Programable controller and related equipment, should press easy and industrial control system as a whole, easy to extend its function principle design. PLC with communication networking function, it makes PLC and PLC, between the PLC and the PC and other intelligent equipment to exchange information between, forming a unified whole, realize scattered centralized control. Most PLC has RS - 232 interface, and some built-in have to support their communication protocol interfaces. Ingredients workers receive daily production scheduling, will in turn for each feedstock. According to how much weighing ingredients, first calculated the weight of each component in various components, and then the material barrels material taking, to electronic says on the packaging weighing . Keywords communication ; convey ; burden ; pack目 录1 PLC 简 介 ............................................................................................................................. 1 1.1 1.2 1.3 1.4 1.5 2 PLC 的 概 况 ............................................................................................................. 1 PLC 的 基 本 机 构 和 特 点 ....................................................................................... 1 PLC 的 工 作 原 理 .................................................................................................... 2 PLC 的 应 用 领 域 .................................................................................................... 2 PLC 的 结 构 ............................................................................................................. 3软 件 介 绍 ............................................................................................................................ 5 2.1 2.1 三 菱 单 片 机 FX2N 系 列 简 介 ............................................................................... 5 三 菱 单 片 机 FX2N 在 装 瓶 流 水 线 中 的 作 用 .................................................... 53装 瓶 流 水 线 的 PLC 控 制 系 统 设 计 ............................................................................... 6 3.1 3.2 3.3 3.4 3.5 3.6 3.7 设 计 任 务 ................................................................................................................. 6 硬 件 选 型 ................................................................................................................. 6 控 制 内 容 ................................................................................................................. 8 设 备 选 型 ................................................................................................................. 8 软 件 设 计 ................................................................................................................. 9 程 序 表 ................................................................................................................... 13 梯 形 图 ................................................................................................................... 134装 瓶 流 水 线 的 PLC 三 菱 GT 仿 真 系 统 设 计 ............................................................. 14 4.1 4.2 4.3 4.4 4.5 仿 真 环 境 .............................................................................................................. 14 装 瓶 流 水 线 的 系 统 仿 真 模 型 建 立 .................................................................. 14 制 作 工 程 画 面 ..................................................................................................... 15 图 形 元 件 的 定 义 与 连 接 ....................................................................................17 上 位 监 控 系 统 组 态 设 计 ....................................................................................175系 统 仿 真 调 试 及 结 果 分 析 .......................................................................................... 19 5.1 5.2 仿 真 结 果 .............................................................................................................. 19 仿 真 分 析 .............................................................................................................. 22总 致结 ..................................................................................................................................... 23 谢 ..................................................................................................................................... 24参 考 文 献 ................................................................................................................................ 25 附 录 A .................................................................................................................................... 26附 录 B .................................................................................................................................... 291PLC 简介1.1PLC 的 概况可 编 程 控 制 器 是 以 微 处 理 器 为 基 础 ,综 合 计 算 机 技 术 ,自 动 控 制 技 术 和 通讯 技 术 而 展 起 来 的 一 种 新 型 工 业 控 制 装 置 ,它 将 传 统 继 电 器 控 制 技 术 和 现 代 计 算 机 信 息 处 理 两 者 的 优 点 结 合 起 来 成 为 工 业 自 动 化 领 域 中 最 重 要 ,应 用 最 多 的 控 制 设 备 ,并 已 跃 居 工 业 生 产 自 动 化 三 大 支 柱( 可 编 程 控 制 器 、机 器 人 、计 算 机辅助设计与制造)的首位。