海马汽车供应商APQP手册

ANPQP手册范本

A.N.P.Q.P.Renault 和 Nissan 对全球供应商在新车型但是为了维持各公司的品牌特征,在某些项目上仍(产品品质先期策划和控制计划)为基础,并且5 个阶段的联系,而且显示了主。

Renault 和 Nissan 各自的节点显示在ANPQP的阶段与项目基本日程对照示意图中。

各项目特定的时程应与Renault 和/或 Nissan 的项目负责人一起在适当时间进行确认。

某一项目的反馈结果将用作下一项目的第一阶段的输入。

高级管理层承诺对实现项目所有目的和目标给予充分支持,是贯穿 ANPQP 5个阶段的基本要求。

请注意, Renault 和/或 Nissan 保留在其认为适当时,随时对供应商进行现场审核的权利。

ANPQP 的目的为供应商开发新产品时可以达到Renault / Nissan联盟的品质、成本和交货期 (QCD) 目标,指定所需采用的方法。

ANPQP 的适用围ANPQP 是从项目初始策划阶段直至 SOP 和进入满负荷生产阶段,对供应商提出的联合要求。

请参阅ANPQP的持续性和其他 ASG 项目。

ANPQP 应当在产品和/或工艺更改时应用,产品和/或工艺更改在产品的整个寿命周期都可能发生。

ANPQP 适用于所有外部供应商,包括车辆、驱动系统、原材料和服务备件等,还适用于生产零件的部供应商。

注:服务备件是在售后服务时需要的用于更换的零件。

ANPQP 不适用于附件(没有包含在车辆原始规中的零件)。

在一个供应商向联盟的多个顾客提供相同产品的情况下,这些顾客和供应商之间将在开发阶段的初期对文件提交进行协商。

协议应基于一个一个的项目并包括顾客的职责,适用时要有顾客签字。

供应商必须确保所有更改申请(设计、工艺、设施)在进行更改之前,得到联盟顾客的批准。

ANPQP 的结构ANPQP 分为 5 个阶段,如ANPQP 阶段示意图所示。

在每个阶段都有一个个ANPQP的要求项目——请参阅ANPQP 结构示意图。

海南马新自达供应商质量控制手册

供应商质量控制手册海 南 汽 车 集 团 公 司2003年9月序言海南汽车集团公司的成功是立足于我们产品的品质、性能和价格之上的,并且与供应商提供的零部件质量密切相关。

正因为如此,海南汽车集团公司把零部件供应商视为自身生产团队中的重要成员。

供应商质量控制手册概括了基本的质量控制概念以及海南汽车集团公司和供应商双方的责任,所有为海南汽车集团公司生产供应零件、材料的供应商必须按本手册以及其他相关文件的规定要求进行开发、制造、控制、检验和试验。

1.范围ISO/TS16949:2002为本文件、为海南汽车集团公司的供应商定义了最基本的质量体系要求。

本手册适用于为海南汽车集团公司提供生产件、服务件和材料的制造现场。

海南汽车集团公司的供应商的质量体系中必须有文件化的ISO/TS16949:2002要求和本手册中的要求。

本手册可作为“质量保证协议”和“采购合同”的补充文件。

2.参考书目2.1 ISO/TS16949:2002质量管理体系2.2 GB/T19001-2000 idt ISO9001:2000质量管理体系要求2.3 生产件批准程序(PPAP)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.4 测量系统分析(MSA)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.5 产品质量先期策划和控制计划(APQP)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.6 潜在失效模式及后果分析(FMEA)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.7统计过程控制(SPC)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)3.定义如果ISO/TS16949中的定义和此文件的定义有不一致之处,以本文件为准。

其他情况下,ISO/TS16949的定义适用于此文件。

3.1必须是一项强制性要求。

3.2应该表示有一定灵活性的强制要求,此灵活性是方法论中允许的。

选择其他方法满足“应该”要求的供应商必须证明他们的方法符合ISO/TS16949:2002的要求。

PPAP提交指导手册(供应商适用)

PPAP提交指导手册(供应商适用)延锋伟世通汽车饰件系统有限公司采购部供应商开发科(2003.11.24)目录1.PPAP认可的目的 (3)2.适用范围 (3)3.PPAP过程要求 (3)4.PPAP提交清单 (3)5.PPAP提交要求说明 (5)6.YFV通知和提交时机 (9)7.提交等级 (10)8.PPAP状态 (11)9.记录的保存 (12)10.附表及其填写说明 (12)1.目的:确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍下的实际生产过程中,具有持续满足这些要求的潜在能力。

2.适用范围:本手册旨在让供应商明确顾客PPAP要求,并及时和顺利地完成PPAP认可的所有文件和记录。

3.PPAP的过程要求:用于PPAP的产品必须:1.取自重要的生产过程;2.是1小时到8小时的生产,且规定的生产数量至少为300件连续生产的部件,除非顾客代表另有规定;3.在生产现场使用与生产环境相同的工装、量具、工艺、材料和操作人员进行生产。

4.PPAP提交清单:PPAP提交清单(就是说PPAP中应含的文件)供应商名称:项目名称:零件名称:车型年份:零件号:图纸号及版本:提交PPAP的样品数量:由项目采购工程师确认 PPAP的提交等级:由项目采购工程师确认供应商承诺PPAP日期: PPAP 实际提交日期:日期 :5.PPAP提交要求说明6.YFV通知和提交时机:供应商必须将下表列出的任何设计和过程更改通知给YFV项目采购工程师。

YFV项目采购工程师可能因此会决定要求提交PPAP批准。

在下列情况下,供应商必须在首批产品发运前提交PPAP批准,除非YFV项目采购工程师明确提出放弃了该要求。

无论YFV是否要求正式提交,供应商必须在需要时对PPAP文件中所有适用的项目进行评审和更新,以反应生产过程的情况。

7.提交等级供方必须按YFV要求的提交等级提交规定的项目和或记录:等级1――只向顾客提交保证书(对指定的外观项目,还应提交一份外观批准报告);等级2――向顾客提交保证书和产品样品及有限的支持数据;等级3――向顾客提交保证书和产品样品及完整的支持数据;等级4――提交保证书和顾客规定的其他要求;等级5――在供方制造厂备有保证书、产品样品和完整的支持性数据以供评审。

16949五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介

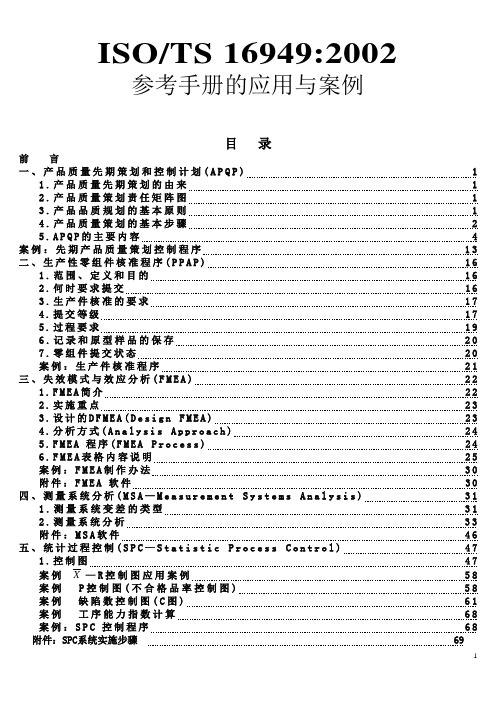

ISO/TS 16949:2002参考手册的应用与案例目录前言一、产品质量先期策划和控制计划(A P Q P) 11.产品质量先期策划的由来 12.产品质量策划责任矩阵图 13.产品品质规划的基本原则 14.产品质量策划的基本步骤 25.A P Q P的主要内容 4 案例:先期产品质量策划控制程序13二、生产性零组件核准程序(P P A P)161.范围、定义和目的162.何时要求提交163.生产件核准的要求174.提交等级175.过程要求196.记录和原型样品的保存207.零组件提交状态20案例:生产件核准程序21三、失效模式与效应分析(F M E A)221.F M E A简介222.实施重点233.设计的D F M E A(D e s i g n F M E A)234.分析方式(A n a l y s i s A p p r o a c h)245.F M E A程序(F M E A P r o c e s s)246.F M E A表格内容说明25案例:F M E A制作办法30 附件:F M E A软件30四、测量系统分析(M S A—M e a s u r e m e n t S y s t e m s A n a l y s i s)311.测量系统变差的类型312.测量系统分析33附件:M S A软件46五、统计过程控制(S P C—S t a t i s t i c P r o c e s s C o n t r o l)471.控制图47案例X—R控制图应用案例58 案例P控制图(不合格品率控制图)58 案例缺陷数控制图(C图)61 案例工序能力指数计算68 案例:S P C控制程序68 附件:SPC系统实施步骤 691前言ISO/TSl6949:2002并未指定其核心工具的具体内容,故组织在推行ISO/TSl6949:2002时,对核心工具的选择有较大的自由度。

一般说来,可以从这几方面来考虑核心工具的选择。

APQP手册

ISO/TS16949:2002产品质量先期策划和控制计划(APQP)(培训专用,仅供参考)前言本手册和报告表格由克莱斯勒、福特、通用汽车供方质量要求特别工作组所批准的产品质量先期策划(APQP)小组和控制计划小组长制定。

克莱斯勒、福特、通用汽车公司供方质量要求特别工作组的任务是统一克莱斯勒、福特、通用汽车公司在其各自的供方质量系统内所使用的参考手册、程序、报告表格和技术术语。

因此被克莱斯勒、福特、通用汽车公司各有其指南和表格。

这些指南和表格之间的差异导致了供方资源的额外要求。

为改善这种善,克莱斯勒、福特和通用汽车公司决定制定并发布本手册。

负责本手册制定的工作组由福特汽车公司的Mike Mazur领导。

本手册为确保产品质量先期策划在供方实际开展起来,对制定计划和检查清单提供了通用的指南。

本手册并未给出如何进行每一项目的APQP和控制计划的具体说明。

这项工作最好留给每一个部件的评审组。

尽管这些指南希望覆盖通常发生在早期策划、设计阶段或过程分析中的所有情况,但还会出现一些问题,这些问题可寄给顾客的供方质量部门。

如果说不知如何与这样的相应机构联系,则与顾客的采购部中的采购员联系。

特别工作组衷心感谢克莱斯勒汽车公司副总裁Thomas T.stallkamp、福特汽车公司副总裁Norman F.Ehlers 和通用汽车公司副总裁G.Richard Wagoner,Jr.的领导和参与;感谢汽车工业行动集团(AIAG)在本手册的起草、出版和发行中所提供的帮助,以及特别工作组负责人Russell Jacobs(克莱斯勒)、Radley Smith(福特)Dan Reid(通用)的指导。

本程序1994年版的所有权及版权由克莱斯勒、福特和通用汽车公司所有,该手册可通过AIAG (联系电话:810-358-3003)订购。

允许汽车工业界的供方复制任何表格和/或检查清单。

1994年6月致谢本文件包括参考手册和报告表格,代表了由克莱斯勒、福特和通用汽车公司供方质量要求特别工作组批准的产品质量先期策划和控制计划小组成员的一致意见。

APQP与PPAP介绍

• 过程能力指数的评价标准

MSA Measurement System Analysis According to AIAG’s (QS9000) MSA Manual.

---测量系统分析

关于测量

• 测量:赋值给具体事物以表示它们之间关于特定特性的关系。赋值过程即为测量过程,而赋予的值定义 测量值。

分析极差图和均值图

分别分析极差图和均值图,找出特殊原因变差数据。 判断原理: 超出控制限的点; 连续七点全在中心线一侧; 连续七点呈上升或下降趋势(含相等的相邻点); 明显的非随机图形; 相对中心线,数据过于集中或过于分散。(一般情况,大约有2/3数据分布在中心线周围1/3控制限范围内

。)

过程能力与能力指数

O=Likelihood of Occurrence 频度 D=Likelihood of Detection 探测度

RPN 流程

项目/功能

潜在 失效模式

来自经验和数据

DFMEA

严

潜在 失效后果

重级 度别

潜在失效 的起因/机理

来自预测

频 度

现行 设计控制

探 测 度

RPN

O

D

S

项目/功能

潜在 失效模式

• 量具:任何用来获得测量结果的装置,经常用来特指用在车间的装置,包括用来测量合格/不合格的装 置。

• 测量系统:用来对被测特性赋值的操作、程序、量具、设备、软件以及操作人员的集合;用来获得测量 结果的整个过程。

MSA方法的分类 计量型

MSA 计数型

破坏型

计量型MSA 计量型

位置分析 离散分析 稳定性分析

课程大纲

• 第一章 五大核心工具简介及关联性 • 第二章 产品质量先期策划内容详解 • 第三章 生产件批准内容详解 • 第四 章 相关的工具应用及案例分析

通用汽车公司对供应商APQP的要求

上海通用汽车有限公司采购部前言为了进一步协调和规范上海通用各供应商的APQP过程,降低产品和过程开发中的风险,上海通用汽车有限公司采购部供应商质量和开发科依照通用汽车全球先期产品质量策划手册(2002.10第二版),并结合国内供应商的实际情况,修订而成。

本程序作为标准要求, 以向上海通用SQE 以及供应商提供一种通用的格式,以推进APQP的各个步骤的实施。

本程序的解释权归上海通用汽车有限公司采购部供应商开发小组所有。

附:与AIAG APQP手册相比,本要求的要紧变化:1、强调了各家供应商在APQP过程中的统一性和严密性。

2、对APQP各时期工作明确定义为17项任务(对1-3项任务要求,SGM已与其它任务合并),对各项任务的责任人、时刻、任务输入输出、实施方法、SQE责任、供应商责任、参考资料等明确定义,以规范项目的开展。

3、在RFQ中增加供应商质量SOR,明确质量要求、体系要求、适用程序、质量策划、分供方要求等。

对PT零件供应商,还对KPC过程能力、PFMEA风险顺序数等明确要求。

4、供应商报价时应同时提交“要求的质量信息”和相应的质量打算,SQE最迟于APQP启动会议评审。

5、由SQE、采购员、PE等对各家供应商进行详细风险评估(有打分表),降低定点风险,并针对选定供应商的弱点,制定相应的APQP 操纵策略,以降低系统风险。

6、通过APQP问题清单程序,对APQP项目进展中的所有问题,及时发觉并加以跟踪和解决,以降低项目风险。

7、APQP过程中的4个重要时期,要进行供应商项目评审,从而保证及时评估项目状态和解决问题。

8、APQP不同时期中,供应商要分不就其项目能力、设计能力、制造能力和产能进行4次评估,并分不向SGM作出书面承诺。

9、在项目的各个时期,提供了详细的检查表或指导文件,以规范项目的开展并确保任务的完成。

10、通过“Lessons Learned”程序汲取以往项目的教训及其它质量信息,采取对策。

海马汽车经销商管理系统-售后模块操作手册

海马汽车经销商管理系统-售后模块操作手册海马汽车经销商管理系统,服务模块操作手册操作手册二零零七年七月第 1 页共 101 页海马汽车经销商管理系统,服务模块操作手册海马汽车经销商管理系统,服务模块操作手册文档主题修订历史版本内容类型日期作者修订原因 1.0 ALL 正文 2007年7月焦林达 1.1 修订第 2 页共 101 页海马汽车经销商管理系统,服务模块操作手册目录第一章预约管理 ..................................................................... ........................................................................ (5)5 第一节对顾客的预约需求开预约工单 ..................................................................... ..................................第二节预约电子看板 ..................................................................... . (8)第三节对已核准的预约单进行派工 ..................................................................... .................................... 10 第四节预约客户来厂转工单 ..................................................................... .................................................11 第五节预约变更处理 ..................................................................... .. (12)第六节预约失败处理 ..................................................................... .. (14)第七节预约配件资源释放 ..................................................................... (15)第二章前台管理 ..................................................................... ........................................................................ (16)第一节前台接待 ..................................................................... ......................................................................17第二节作业电子看板 ..................................................................... .. (20)第三节结算 ..................................................................... ........................................................................ (21)第四节出厂 ..................................................................... ........................................................................ (23)第三章车间管理 ..................................................................... ........................................................................ (25)第一节车间作业 ..................................................................... ......................................................................25第二节质检管理 ..................................................................... ......................................................................27第三节工时修改 ..................................................................... . (28)第四章理赔管理 ..................................................................... ........................................................................ (30)第一节理赔单的制作与提交 ..................................................................... ................................................ 30 第二节理赔单整批提交 ..................................................................... .. (34)第三节保养单制作与提交 ..................................................................... .................................................... 36 第四节寄出旧件 ..................................................................... .. (38)第五章顾客关系 ..................................................................... ........................................................................ (39)第一节客户档案登记 ..................................................................... .. (39)第二节售后回访任务 ..................................................................... .. (42)第三节维修回访 ..................................................................... . (43)第四节保养提醒 ..................................................................... .. (44)第五节保养计划 ..................................................................... . (45)第六节顾客生日祝贺 ..................................................................... (47)第七节车辆续保提醒 ..................................................................... .. (48)第八节年审提醒 ..................................................................... . (50)第九节投诉处理 ..................................................................... .. (52)第六章财务管理 ..................................................................... ........................................................................ (55)第一节财务收银处理 ..................................................................... .. (55)第二节收维修欠款 ..................................................................... (58)第七章基本资料 ..................................................................... ........................................................................ (59)第一节工时项目定义及操作 ..................................................................... .................................................. 59 第二节套餐项目定义及操作 ..................................................................... .................................................. 60 第三节附加项目定义及操作 ..................................................................... ................................................ 64 第四节代办保险 ..................................................................... .. (65)第五节需求配件管理 ..................................................................... (67)第六节车辆属性定义 ..................................................................... (70)第 3 页共 101 页海马汽车经销商管理系统,服务模块操作手册第七节维修回访内容设定 ..................................................................... (71)第八节常用菜单设定 ..................................................................... (72)第九节年度目标设定 ..................................................................... (76)第八章系统管理 ..................................................................... ........................................................................ (78)第一节权限分配 ..................................................................... . (78)第二节用户信息设置 ..................................................................... (82)第三节员工档案 ..................................................................... .. (84)第四节标准资料设置 ..................................................................... .. (87)第五节系统参数设定 ..................................................................... (88)第六节跟踪操作 ..................................................................... .. (91)第七节电子看板输出 ..................................................................... (93)附件1:DMS预约流程图 ..................................................................... ............................................................... 95 附件2:DMS维修流程图 ..................................................................... ............................................................... 97 售后主要岗位软件操作指南 ..................................................................... (98)海马DMS系统前台操作流程 ..................................................................... . (98)维修工单操作流程 ..................................................................... .. (99)海马DMS系统车间操作流程 ..................................................................... .. (100)101 海马DMS系统配件管理员操作流程 ..................................................................... ...................................第 4 页共 101 页海马汽车经销商管理系统,服务模块操作手册第一章预约管理具体业务和功能, 对顾客的预约需求开预约工单, 预约电子看板输出显示, 预约派工处理方法, 预约单转工单处理方法, 预约变更处理方法, 预约失败处理方法, 预约配件资源释放第一节对顾客的预约需求开预约工单A、功能介绍当发生有客户预约来厂维修时,就需要新开一张预约单来记录该客户基本的车辆信息、客户资料、预约维修项目、预约需求配件等,这些工作可以直接在预约管理模块进行资料登记。

一汽海马2013年度零部件质量目标及考核规定

2013年度零部件质量目标及考核规定各零部件供应商:根据一汽海马经营发展要求,结合2012年零部件质量目标的达成情况及相关管理要求,制定2013年质量目标及考核规定如下:一、质量目标及管理要求1、实物质量及改善要求目标1.1 零公里PPM值:670计算公式:PPM=零部件当月不良数/当月零部件生产线和售后配件供货数之和*1000000零部件当月不良数(零部件责任)=当月生产过程不良数+售后配件不良数。

当月零部件生产线和售后配件供货数之和=当月零部件生产线供货数+当月售后配件供货数。

说明:由于统计口径的改变,13年零公里PPM值的数据采集方式有变化,与12年PPM值没有可比性。

1.2 市场PPM值:50计算公式:PPM=零部件当月售后理赔件数/所有零部件累计一年生产线和售后配件供货数之和*10000001.3 E-NOVA-C评价目标:整车1.3分,零部件0.90分。

1.4 初期3个月千台车故障率目标:320。

1.5 IQS问题改善速度目标:30天(设计变更问题)、10天(非设计问题)。

1.6 市场问题改善速度目标:20天。

2、工程监察工程监察得分:82分以上。

3、零部件APQP管理3.1新开发零部件(含新项目零件及第二供应商开发零件)供应商需要指定一名项目经理,其主要工作职责如下:协调供应商内部相关职能部门的开发推进、进度跟踪及风险预警;收集零部件开发信息,定期向一汽海马提交APQP状态报告和资料;具体项目经理联系方式在2013年1月20日前书面报一汽海马整车集成部和质量保证部。

3.2供应商每月25日前按照《APQP指南》要求向一汽海马提交APQP状态报告(强制性要求)及相关资料,否则一汽海马将采取相应的处臵措施。

根据具体情况,包括但不限于:3.2.1 APQP状态报告提交情况将纳入一汽海马对供应商半年或年度评价考核;3.2.2 扣款;3.2.3 供应商质量经理和项目经理前往一汽海马实施质量交流;3.2.4 由供应商付款的现场监察。

APQP培训资料

过程流程图

“方案确认”里程碑时提交初始过 方案确认”里程碑时提交初始过 方案确认 程流程图作为报价的一部分向海马 汽车提交。 汽车提交。

过程流程图

“过程设计 ” 里程碑时提交第一版 过程设计” 过程设计 本的正式过程流程图和过程流程图 检查表。后续实时更新过程流程图, 检查表 。 后续实时更新过程流程图 , 确认样件” “ 确认样件 ” 里程碑时提交最终版 本的过程流程图和过程流程图检查 本的 过程流程图和过程流程图检查 表。

产品试生产

供应商在完成生产准备, 供应商在完成生产准备 , 并准备进 行产品试生产之前, 至少提前 提前2 行产品试生产之前 , 至少 提前 2 周 向海马汽车质量管理部提交《 供应 向海马汽车质量管理部提交 《 商首次小批试生产申请单》 商首次小批试生产申请单 》 ( 提交 该申请单的同时需提交“ 该申请单的同时需提交 “ 试生产控 制计划” 制计划 ” ) 。 当海马汽车批准后方 能开始产品试生产

生产确认试验

PPAP提交之前提交相关试验报告, PPAP 提交之前提交相关试验报告, 提交之前提交相关试验报告 对于某些性能试验可以允许在“ 对于某些性能试验可以允许在 “ 生 产认定” 的时候才提交, 但必须经 产认定 ” 的时候才提交 , 过我司质量管理部的认可。 过我司质量管理部的认可。 注意样件鉴定时的试验报告原则上 不能替代试生产试验报告。 不能替代试生产试验报告。

设计/制造评审

• 注意设计批准报告原则上需要得到 注意设计批准报告原则上 原则上需要得到 产品开发部的认可 • 需交付的资料:《产品特殊特性清 需交付的资料: 设备工装清单》 单》、《设备工装清单》、《检查 设备清单》 设计/ 设备清单》、《设计/制造评审报 告》

设计验证计划

APQP 手册-Ok

Advanced Product Quality Planningand Control PlanAPQP1994.06發布中國汽車技術研究中心譯2000.05印刷目錄一、產品品質規劃基礎________________________________________________________________1二、產品品質規劃時序圖______________________________________________________________1三、產品品質規劃供應權責____________________________________________________________2四、研發專案的計劃及定義____________________________________________________________2五、產品研發與驗證__________________________________________________________________5六、制程發展與驗證__________________________________________________________________8七、產品與制程驗收_________________________________________________________________八、資訊回饋與矯正_________________________________________________________________12九、附錄A制程品質計劃確認________________________________________________________13十、附錄E小組可行性承諾__________________________________________________________2/8 十一、附錄F產品品質規劃總和簽署__________________________________________________29 十二、產品品質規劃總結報告和簽名表一說____________________________________________30 十三、管制計劃_____________________________________________________________________34 十四、APQP的制程分______________________________________________________________35 十五、補充A~1____________________________________________________________________36一、產品品質規劃基礎目的-提供系統化方法定義和建立必要的步驟以確保產品能滿足客戶之要求.利益-滿足客戶之資源指引-推動早期明定變更之要求-避免晚期變更-準時提供低成本之合格產品主要項目–組織規劃小組;跨部門的;-定義範圍(成員、職責、小組長、客戶的需求、檔、有關成本、時程與限制、可行性……)-客戶與供應商間之溝通-訓練-客戶與供應商之參與-同步工程-管制計劃-客戶與供應商關心項目之解決-時程二、產品品質規劃時序圖概念啟始認可計劃認可原型試作量試量產規劃生產計劃產品研發制程發展產品/制程驗收生產回饋與矯正計劃/定義產品研發/ 制程研發/ 產品/制程生產階段/研發專案驗證驗證驗收回饋矯正二、產品品質規劃供應商權責設計責任製造責任/服務、運輸、熱處理、倉庫定義範圍X X計劃和定義X產品設計和發展X可行性X X制程設計和發展X X產品和制程驗收X X生產階段回饋矯正X X管制計劃方式X X三、研發專案的計劃及定義Inputs: Outputs:﹒顧客的心聲﹒設計目標-市場調查﹒可靠度及品質目標-以往保固及品質資訊﹒初步材料結構表-研發小組的經驗﹒特殊產品/制程特性初步清單﹒公司事業計劃/市場策略﹒製造流程(初步)﹒產品/制程最佳典範﹒產品保證計劃﹒產品/制程假設﹒管理階層的支援﹒產品可靠度研究﹒顧客提供之規範4-1市場調查﹒顧客洽訪﹒顧客問卷和調查﹒銷售試驗及市場定位報告﹒新產品品質研究﹒競爭性產品品質研究﹒產品改善報告4-2以往保固與品質資訊﹒產品失效報告﹒保固作業報告﹒制程能力指標﹒廠內品質報告﹒品質問題解決報告﹒從中心廠退貨或拒收﹒市場退回分析4-3研發小組的經驗﹒來於較高層次(組裝)的資訊﹒媒體的評論和分析;如雜誌、報紙﹒顧客文字及建議﹒零售商的建議﹒車隊人員的建議﹒市場服務報告﹒對使用代用品顧客之評估﹒路試﹒管理階層建議和指示﹒內部顧客問題反應﹒政府要求及法則﹒合約審查4-4專業計劃/行銷策略﹒顧客事業計劃及行銷策略為產品品質計劃的架構﹒顧客事業計劃之限制項目(如下);會影響研發方向--時效、成本、資金、產品定位、研發資源﹒顧客行銷策略會定義:--目標顧客--主要賣點--主要競爭者4-5產品與制程最佳典範﹒目的是設定產品及制程目標﹒最佳典範設定的原則:--鑑別適當典範/指標﹒瞭解最佳典範與現況差異的原因﹒發展出除去差異、達到或越過目標之計劃4-6設計/制程假說包括:技術創新、先進材料、可靠評估、新技術、均應列入考慮(Desing Lnput) 4.7可靠度研究‧組件更換/修理之頻率‧長期可靠度/耐久性試驗之結果4-8顧客設計輸入‧最終客戶提供之需求與期望之資訊﹒客戶所做事前之審查與研究記載4-9設計目標﹒將顧客的聲音轉換或可量測的設計方針﹒正確的選擇設計目標是避免往後的設計活動迷失方向4-10可靠度及品質目標﹒可靠度目標是依據顧客的需要及期望,設計的目標及可靠度最佳典範.﹒可靠度目標應以機率及信賴水準表示﹒品質度目標係持續改善的方向,如:PPM、缺點水準或報廢降低.4-11初步料表(結構表)BOM‧BOM係依據對產品及制程的假設,包括:初步的分包商﹒為了明訂初步特殊產品及制程特性,必需選擇適當的設計及製造步驟/過程4-12初期製造流程﹒依據初步BOM及產品/制程假設訂定流程圖﹒將預期製造流程,以作業流程圖的方式表示4-13初步特殊產品/制程特性清單供應商依據顧客定義及對產品/制程的瞭解,建立如下之資料:﹒依顧客之需要及期望做產品假設﹒明訂了可靠度目標/需求﹒依預期之制程明訂特殊制程特性﹒類似零件的FMEAS4-14產品品保計劃系將設計目標轉換成具體設計需求,可以任何可被知道的格式表示,包括:﹒研發計劃之需求大綱﹒明訂可靠度、耐久性及配置目標及需求﹒評估各項需求,與任何造成研發計劃風險之項目.﹒建立失效模式分析制度﹒建立初步工程標準需求(產品品保計劃是產品品質計劃重要的部份)4-15管理階層的支援﹒高階管理階層的參與,承諾及支持,是研發計劃小組成功的關鍵﹒更新各階段研發就是促使管理階層參與,支援及承諾之方法﹒展示研究工作符合文件規定及解決問題之期限,是為了維持管理階層參與支援﹒產品品質規劃會議希望高階能參與五、產品研發驗證Inputs:上一階段的Outputs 品質規劃小組之Outputs:設計小組之Ouputs; ﹒新設備、工具與人員之需求﹒DFMEA ﹒特殊產品/制程特性考量﹒設計易制化/易組化﹒原型試作管制計劃﹒設計驗證‧檢/量具及試驗設備需求﹒設計審查﹒可行性審查﹒原型作﹒工程藍圖(含計算資料)﹒工程規範﹒材料規範﹒圖面與規範變更5-1設計失效模試與效應分析(DFMEA)‧協助設計需求與設計選擇‧協助設計時考量製造與組裝‧增加設計發展階段之潛在失效及其效應評估之機會‧提供資訊以有效的規則設計試驗及發展計劃‧建立改善之優先順序‧提供追蹤風險降低行動之正式格式‧提供市場關心問題之說明,設計變更及未來設計發展之評估的參考‧還還評審附錄A-1中的設計FMEA清單5-2設計易制及易組裝化至少應考慮如下事項:﹒設計、功能及敏感性,對制程變異之影響﹒製造與組裝步驟‧尺寸公差‧性能需求‧零組件數‧制程調查‧材料管理5-3設計驗證﹒驗證設計符合客戶之需求‧驗證方法,包括:試驗、分析、檢驗、實做5-4設計審查﹒設計/功能需求考量‧正式可靠度及依賴水準壽命‧組件/次系統/系統之壽命‧電腦模擬及試驗臺試驗結果‧DFMEAS‧設計易制化與易組裝化審查‧實驗計劃和組裝變異之結果‧試驗失效之審查‧設計驗證之過程5-5原型製造-管制計劃‧需準備管制計劃以描述原型製造,所用量測尺寸、材料及功能測試--確保產品符合規範之需求(如需時含報告資料)--確定已對特殊制程及產品特性做考量--利用經驗以建立初步制程參數及包裝需求--對任何影響客戶之考量、差異及成本應溝通協調--附錄A-8的管制計劃清單及管制計劃,可幫助制訂原型管制計劃5-6工程圖面(包括:計算資料)必需審查:‧特殊安全法規之特性,必須在管制計劃中載明‧有關配合、功能、耐久性及政府安全法規要審查‧審查是否有足夠的資料至個別零件的佈置‧管制符號及說明,必需明確,以便設計制程管制項目‧評估尺寸表示是否符合製造及量測標準5-7工程規範(ES)‧對主要組件之功能,耐久性及外觀之需求之管制ES必需審查‧ES試驗之樣本數,頻次和允收水準,通常均定義於工程規範中,視為制程中之試驗‧或由供應商自行考量特性對功能,耐久性及外觀之影響而設定於管制計劃中5-8材料/質規範除了圖面,性能規範外,材質規範亦要審查‧物性‧性能‧環境‧搬運與儲存‧……之需求5-9圖面與規範之變更變更時必需能正確的記錄更新資料及通知有關人員5-10新設備、工具與人員之資料‧必需修訂於研發計劃中,以確保其準時提供‧新設備、工具與試驗設備清單參見附錄A-35-11檢/量具及試驗設備之需求‧必需修訂於研發計劃中,以確保其準時提供‧新設備、工具與試驗設備清單參見附錄A-35-12特殊產品與制程特性考量在本階段此些特性必需由初步List,明訂成正式的項目,並在管制計劃中明訂5-13設計審查小組之決議與建議做上述項目之審查後,審查小組必需結論,可用附件E格式..附錄A~Z中的設計資訊、清單使得小組能評審在這一章中的工作並對其有效性做出評價.六、制程發展與驗證Inputs:﹒依上一階段OutputsOutputs:﹒包裝規格/標準﹒量產前管制計劃‧產品/制程品質制度審查﹒制程作業指導書‧制程流程‧量測設備分析計劃‧制程佈置‧初期制程能力分析‧特性矩陣圖‧管理階層的支援‧PFMEA6-1包裝標準‧來自客戶的要求需列入設計中‧自行設計者,需能保證產品使用時是完整的6-2產品/制程品質系統審查‧制程地之品質系統手冊需審查‧對新設計之產品有變更管制或程式時,需在手冊上更新亦需在製造品質計劃中定義.‧品質系統改善之機會‧附錄A-4中提供產品/製程品質檢查清單,幫助產品品質策劃小組進行評價.6-3制程流程圖‧是代表現況或計劃使用之流程圖‧能分析製造及組裝,開始至完成之各種資源,包括:,機器、材料、方法和人力‧流程圖強調設備資源對制程之衝擊‧流程圖不僅分析全制程,亦能分析個別步驟‧流程圖能幫助PFMEA之分析及管制計劃之擬訂‧附錄A-6的制程檢查圖清單,可用來協助進行評價工作6-4制程場地之佈置‧必需審查制程場地之檢驗點,管制圖位置,MASTER SAMPLE,臨時修理區,缺點物料之存放區,是否可接受‧附錄A-5中的場地之佈置檢查清單,可用來協助其評價‧流程圖及管制計劃需依據物流為重點‧特性矩陣C=作業特性是夾持L=作業特性是定位X=作業特性是建立或改善須與流程圖吻合6-5制程效應模式與效應分析‧分析時機一在產品品質規劃期間及開始生產前‧PFMEA是分析及審查新/變更之制程‧PFMEA是解決、監控潛在制程(新/變更)問題的方法‧PFMEA是日常管理工作,需隨時新的模式發現而更新‧附錄A-7中的制程FMEA檢查清單協助進行其評價工作6-6量試前管制計劃‧是說明PROTOTYPE之後至量產前之尺寸量測、材料和功能試驗作業‧外加至量產驗收前之產品或制程管制作業‧管制計劃目的是包含前量產前及初期之潛在不合格事項均已考量:--檢驗數理增加--更多的制程中及最終之查核點--統計評估--增加稽核‧附錄A-8中的管制計劃清單協助其進行評價6-7制程作業指導書‧目的提供足夠詳細給所有直接作業人員,且均能瞭解‧作業指導書可參考下列文件訂定:--FMEAS--管制計劃--包裝標準--制程參數--工程藍圖、性能規格、材質規格、目視檢查標準及工業標準--製造/組裝流程圖--制程場地佈置(LAYOUT)--特性矩陣--生產人員對制程及產品之經驗--制程之作業員‧必需公佈在現場,以便作業人員可以拿到直接參考‧包括設定之制程參數如:--機器速度--機器進給--週期--……等等6-8量測系統分析計劃‧必需完成必要儀器之量測系統分析‧至少包括:--量具之線性度、精確、再現性及比對儀器之相關性‧參考量測系統分析手冊6-9初期制程能力分析‧針對管制計劃所定義之特性,做初期制程能力分析‧參考生產性零組件核準程式及基本統計技術手冊6-10包裝規範--確保個別產品之包裝(含圖層隔板)均已設計及發展出來--須客戶或法規要求之包裝需求列入考慮--以確保產品經歷打包、運送及開包之前過程,還能保持原有之性能及特性--所有包裝作業、物能保護所有材質之搬運機器,包括機器手臂6-11管理階層支援--必需舉行正式和審查,以提供通知高階管理者之支援與承諾七、產品與制程驗收Inputs:﹒依上一階段OutputsOutputs:‧生產量試‧量測設備評估‧初期制程能力分析‧生產零件承認‧生產驗收試驗‧包裝評估‧生產管制計劃‧品質計劃簽核與管理階層支援7-1生產量試‧必需使用生產的工具、設備、環境(含作業員)及時間‧制程驗收是從生產量試,才開始‧生產量試目的是要做:--初期制程能力分析--量測系統評估--最終可行性評估--制程檢討--生產驗收試驗--生產零件之承認--包裝之分析評估--品質計劃確認--試生產能力7-2量測設備評估‧使用既定之量測裝置和方法查核管制計劃中特性‧並量試前或中做量測設備之評估‧參考量測系統分析手冊7-3初期制程能力分析(Ppk)‧管制計劃中之特性一定要做(Ppk)‧目的是評核制程是否準備好了7-4生產驗收試驗由供應商自行做驗收證明從生產工具及制程,產生之產品符合工程規格之要求7-5生產零件之承認‧目的是驗收產品從生產工具及制程,符合工程規格之需求‧由供應商提供,客戶承認7-6包裝評估如可行時應對運送方法試驗以評估產品運輸之損壞和惡劣環境,均能被保護7-7生產管制計劃‧管制計劃是規定零件及制程之管制作業‧是日常文件需隨生產經驗之增減而更新‧必需合理的延續量試管制計劃‧量產後,能提供機會以評估輸出,審查管制計劃及適當的變更‧附錄A-8及管制計劃之檢查清單可協助進行主審7-8管制計劃之簽核及高階支持‧確保管制計劃及流程圖被遵行,並做正式的簽核‧證明所有規則需求均達到,並定時程安排管理附程之審查,目的是通知高層人員開發計劃之現況和獲得高階之承諾‧制程指導書、驗證管制計劃中規定的所有特性,並於PFMEA中建議,並將制程指導書和制程流程圖管制計劃比較.‧量具和試驗裝備:當管制計劃需要特殊量具、檢量或試驗設備時,對量具的再現性和再生性和正確用法進行驗證.‧附錄F中的產品品質策劃總結和簽名表,有效的品質策劃認定的文件八、資訊回饋與矯正Inputs:‧依上一階段IntputsOutputs:‧降低變異‧顧客滿意‧交貨與服務APPENDIX A-PRODUCT QUALITYPLANNING CHECKLISTSA-1 Design FMEA Checklist(設計FMEA檢核表)A-2 Design Information Checklist(設計資訊檢核表)A-3 New Equipment Tooling and Test Equipment Checklist(新設備、工具和試驗設備檢核表) A-4 Product/Process Quality Checklist(產品/制程品質檢核表)A-5 Floor Plan Checklist(生產場地計劃檢核表)A-6 Ptocess Flow Checklist(制程、流程突檢核表)A-7 Process FMEA Checklist(制程FMEA檢核表)A-8 Control Plan Checklist(管制計劃檢核表)產品品質規劃總結報告和簽名表一說明條款1.在「要求」一橍中,對每一個項目要求的特性編號.在「接受」一橍中,對每一個項目要求要指明照克萊斯勒、福特和通用汽車公司生產零組件核準程式手冊或顧客要求接受的數量.在「未定」一橍中,對每一個項目要指明沒有接受的數量,對每一項目附上行動計劃.2.在是或否上畫圈以指明管制計劃是否已被顧客核準(如果必要的話),如果是,指明批準日期,如果否,則附上行動計劃.3.在「樣品」一橍中,指明對每一項目的檢驗樣本數量.在「樣品特性」一欄中,要指明每一類別的每一樣品的被檢驗特性數量.在「接受」一欄中,對每一項目都要指明所有樣品被接受的特性數量.在「未定」要欄中,對每一項目都要指明沒有接受的特性數量,附上每一項目的措施計劃.4.在「要求」一欄中,對每一項目都要指明先按克萊斯勒、福特和通用汽車量測系統分析參考手冊所接受的數量.在「未定」一欄中每一項目都要指明未接受的數量,並對每一項目的附上行動計劃.5.在「要求」要橍中,對每一項目指明所要求的數量.在「接受」一欄中,對每一項目指明被接受的數量.在「未定」一欄中,對每一項目未被接受的數量,對每一項目附上行動計劃.6.在「要求」一欄中,對每一項指明是或否,以表明該項目是否需要.在「接受」一欄中,對每一項指明是或否,以表明接受與否.在「未定」一欄中,如果「接受」一欄中的答案為否定,則附上行動計劃.7.每一小組成員應在表格上簽名並註明職稱和簽名日期.APQP中管制計劃欄位說明6.3管制計劃欄位說明(1)原型、試生產、生產表示適當的分類‧原型一在試制中,尺寸量測、材料和性能測試的描述‧試生產一在原型試生產之後、正式生產之前,所進行的尺寸量測、材料和性能測試‧生產一在正式生產中,產品/制程特性、制程管制、測試和量測系統的全面檔化描述.(2)管制計劃編號如適用時,輸入管制計劃編號以追蹤.對於多頁的管制計劃則填入頁碼(___頁之第___頁)(3)零組件編號、最新變更等級填入被管制的系統、次系統或零組件編號.適用時,填入源於圖樣規格的最近工程變更等級和/或發布日期.(4)零組件名稱/描述填入被管制產品/制程的名稱和描述.(5)供應商/工廠填入制訂管制計劃的公司和適當的分公司/工廠/部門的名稱.(6)供應商編碼填入採購部門要求的識別號(DUNS、Z.CODE、GSDB ……).(7)主要聯絡人/電話填入負責管制計劃的主要聯絡人的姓名和電話號碼.(8)核心小組填入負責制訂管制計劃最終版本的人員姓名和電話號碼.建議將小組所有成員的姓名、電話號碼和地址都納入所附的分配表中.(9)供應商/工廠核準/日期如需要,應取得負責製造廠的核準.(10)日期(編制)填入首次編制計劃的日期(11)日期(修訂)填入最近修訂管制計劃的日期.(12)顧客工程核準/日期如要求,獲得負責的工程核準.(13)顧客品質核準/日期如要求,獲得負責的供應商品質代表核準.(14)其他核準/日期如要求,獲得其他同意的核準.(15)零組件/制程編號該項編號通常參照於制程圖,如果有多零組件編號存在(組合),那麼應相應地列出單個零組件編號和他們的制程編號.(16)制程名稱/作業單元描述系統、次系統或組件製造的所有步驟都在制程流程圖中加以描述,制程流程圖能很好地描述所要強調的步驟,從中可以識別制程/作業單元名稱.(17)製造用機器、裝置、夾具、工具需要時,對所描述的每一作業單元,確定其加工設備,諸如製造用的機器、裝置、夾具或其他工具. 特性:制程或其輸出(產品)的顯著特徵、尺寸和性能,關於這些特性的計量或計數據可以搜集到,適當時可使用目測輔助工具.(18)編號如有要求時,填入來自所應用檔,諸如(但不侷限於)制程流程圖、已編號的藍圖、FMEA和草圖(計算機或其他方式繪圖)中的相互引用的編號.工作單的可遷範例以及對這些工作單的解事件本章補充件K和L(19)產品特性產品特性是指在圖樣或其他主要工程資料中所描述的零組件、組件或組裝的特點或性能.核心小組應從所有來源中識別出綜合重要產品特性的產品特殊特性.所有的特殊特性都應列入管制計劃,此外,製造者可以列入在正常操作中用於制程管制常作定期追蹤的其他產品特性.(20)過程特性制程特性是與已確定的產品特性有因果關係的制程變數(輸入變數).制程特性僅能在其發生時才能量測.核心小組應確認和管制制程特性的變異,使產品變異降至最低,每一項產品特性可能有一個或多個制程特性.在某些制程中,一個制程特性可能影響到多項產品特性.(21)特殊特性的分類按OEM的要求使用適當的分類方法,來指定特殊的類型,或交這一欄留空用來填寫未指定的特性.顧客可以使用獨特的符號標識那些重要的特性,如影響到顧客安全、符合法規、功能、適切性或外觀.這些特性的用語有很多變化,如「關鍵的」、「主在的」、「安全」或「重要」.附錄C提供了這些特性的符號和用語的描述.APQP中管制計劃欄位說明方法: 使用程式和其他工具管制制程的系統計劃.(22)產品/制程規格/公差規格/公差可以從各種檔,諸如(但不限於)圖樣、設計審查、材料標準、電腦輔助設計數據、製造和/或裝配要求中獲得.(23)評估/量測技術這一欄標明瞭所使用的量測系統.它包括量測零組件/制程/製造裝置所需的量具、夾具、工具和/或測試裝置.在使用這一量測系統之前,應對量測系統的線性、再現性、再生性、穩定性和準確度進行分析,並相應地做出改善.(24)樣本數/頻率當需要抽樣時,列出相應的樣本數的頻率.(25)管制方法這一欄包含了怎樣進行操作管制的簡要描述,必要時包括程式編號.所用的管制應是基於對制程的有效分析.管制方法取決於所存在的制程類型.可以使用(但不限於)統計制程管制、檢驗、計數值數據、防錯(自動/非自動)和抽樣計劃等,對操作進行管制,對於典型制程的管制參見範例.管制計劃的描述應反映在製造過程中實施的規劃和策略.如果使用復雜的管制程式,計劃中將引用程式檔的特定的識別名稱的/或編號.為了達成制程管制的有效性,管制方法持續地加以評估.例如,如制程或制程能力出現重大變化,就應對管制方法進行評估.(26)回應計劃回應計劃規定了為避免生產不合格或操作失控所需的矯正措施,這些措施通常應是與過程最密切相關的人員,如操作者、設備調整人員或督導的職責,並且均應在計劃中明確說明.並以檔化的形式加以規定.在所有情況下,可疑或不合格品的產品必需由回應計劃中指定的負責人員清楚地標識、隔離和處理.本欄位還可用來標注特定的回應計劃編號並標識回應計劃的負責人員.APQP的制程分析制程分析不同糊弄的制程對變異的管制和減少既存在一定難度又提供了一些挑戰與機會.制程的類型可以與其產生變異的一般性原因或決定產品品質的主導原因有關.有許多有效的方法來進行制程分析.由供應商來決定制程分析的最佳方案‧失效樹分析‧實驗設計‧特性要因圖(見圖1)圖1圖1將制程類型組織為原因和效應模式,其中第一級的分類為:人員、材料、設備、方法和制度、環境.圖例描述了使用相應的管制計劃進行的製造和裝配情況,以顯示以下各頁中所述的典型檔.成功地制訂節省費用過程的關鍵,在於確認變異來源和合適的管制方法.APQP&CP術語分配: 在本手冊中作為可靠性工程的一部份,與術語可靠性分配是同義詞.它是指將可靠性目標從系統向子系統分配以使整個系統具有所需可靠性.基準數據: 確定競爭者和/或最佳公司怎樣達到其性能水平的調查結果.材料清單: 製造產品所需的所有零件/材料的總清單.特性矩陣圖: 用來表示過程參數和製造工位之間關係的分析技術.設計失效模式及後果分析: 負責設計的工程師/小組用來盡最大可能確保潛在的失效模式和相關原因/機理已被考慮并記錄的分析技術.可製造性和裝配設計: 用來優化設計功能、可製造性和裝配方便之間關係的同步工程過程. 用來確保所有重要項目在制定設計要求時已被考慮的防錯檢查表.設計評審: 一種為防止問題和誤解的事前行動過程.設計確認: 保證產品符合規定的使用者的需要和/或要求的試驗.設計確認在成功的設計驗證之后進行,通常在規定的操作條件下在最終產品上進行.如果產品具有不同期望的用途,則可進行多項確認.設計驗證: 確保所有設計輸出滿足設計輸入要求的試驗.設計驗證可包括以下活動:‧設計評審;‧進行替換計算;‧了解試驗和實驗;‧在發放之前對設計階段文字進行評審.‧耐久性:某項產品在其可用壽命期間,不會因磨損而需要拆檢或大修,而能在顧客的期望水平上。

AQIS新车部品品质保证手册

Advanced Quality Innovation System

Training material for BSL

北京三立车灯有限公司 生产部

生产总监:袁乃岭

Better than The Best!-Technical Leader

Beijing SL

GT- 3 by 2009

阶 策划及项目确定 段

1. 2. 3. 4. 5. 设计目标 可靠性及品质目标 初始BOM 初始工程流程图 产品及工程特性的初始清单

产品 设计及开发

1. 设计FMEA 2. 可制造性和装配设计 3. Design Verification 4. Design Reviews 5. Prototype 制作 6. Engineering Drawings 7. Engineering规范 8. Material规范 9. 图纸规范更改 10. 新设备模具及 设施要求 11. 特殊产品及工程特性 部品 12. Prototype Control Plan 13. Gage/试验设备要求事项 详细特性 14. 小组可行性承诺和 管理者支持

Beijing SL

1. APQP 基本概念理解

GT- 3 by 2009

♣顾客要求(V.O.C) Ⅰ. 产品策划 ♣产品特性 -. System Characteristics -. Component Characteristics Ⅱ. 产品设计 开发 ♣部品详细特性 -. Part Characteristics (Design Parameter)

Beijing SL

GT- 3 by 2009

1. APQP 基本概念理解

7. 同时工程学

APQP Timing Chart

上海通用汽车有限公司对供应商APQP的要求

宝岛优品—倾心为你打造精品文档上海通用汽车有限公司上海通用汽车有限公司对供应商A P Q P的要求上海通用汽车有限公司采购部前言为了进一步协调和规范上海通用各供应商的APQP过程,降低产品和过程开发中的风险,上海通用汽车有限公司采购部供应商质量和开发科根据通用汽车全球先期产品质量策划手册(2002.10 第二版),并结合国内供应商的实际情况,修订而成。

本程序作为标准要求, 以向上海通用SQE 以及供应商提供一种通用的格式,以推进APQP的各个步骤的实施。

本程序的解释权归上海通用汽车有限公司采购部供应商开发小组所有。

附:与AIAG APQP手册相比,本要求的主要变化:1、强调了各家供应商在APQP过程中的统一性和严密性。

2、对APQP各阶段工作明确定义为17项任务(对1-3项任务要求,SGM已与其它任务合并),对各项任务的责任人、时间、任务输入输出、实施方法、SQE责任、供应商责任、参考资料等明确定义,以规范项目的开展。

3、在RFQ中增加供应商质量SOR,明确质量要求、体系要求、适用程序、质量策划、分供方要求等。

对PT零件供应商,还对KPC过程能力、PFMEA风险顺序数等明确要求。

4、供应商报价时应同时提交“要求的质量信息”和相应的质量计划,SQE最迟于APQP启动会议评审。

5、由SQE、采购员、PE等对各家供应商进行详细风险评估(有打分表),降低定点风险,并针对选定供应商的弱点,制定相应的APQP控制策略,以降低系统风险。

6、通过APQP问题清单程序,对APQP项目进展中的所有问题,及时发现并加以跟踪和解决,以降低项目风险。

7、APQP过程中的4个重要阶段,要进行供应商项目评审,从而保证及时评估项目状态和解决问题。

8、APQP不同阶段中,供应商要分别就其项目能力、设计能力、制造能力和产能进行4次评估,并分别向SGM作出书面承诺。

9、在项目的各个阶段,提供了详细的检查表或指导文件,以规范项目的开展并确保任务的完成。

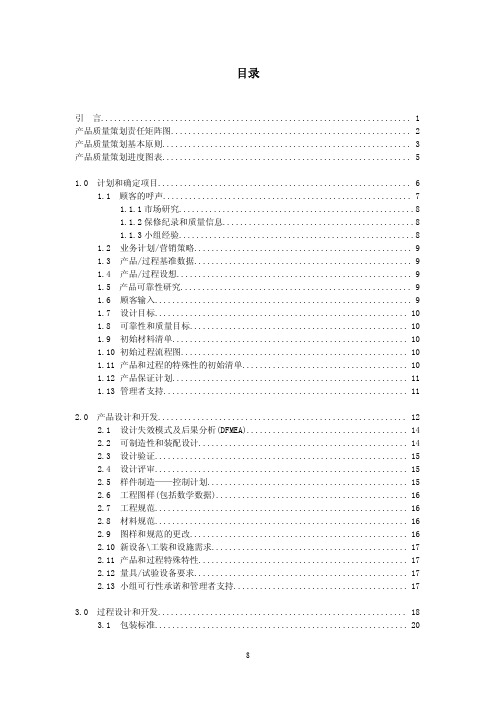

APQP手册

目录引言 (1)产品质量策划责任矩阵图 (2)产品质量策划基本原则 (3)产品质量策划进度图表 (5)1.0计划和确定项目 (6)1.1顾客的呼声 (7)1.1.1市场研究 (8)1.1.2保修纪录和质量信息 (8)1.1.3小组经验 (8)1.2业务计划/营销策略 (9)1.3产品/过程基准数据 (9)1.4产品/过程设想 (9)1.5产品可靠性研究 (9)1.6顾客输入 (9)1.7设计目标 (10)1.8可靠性和质量目标 (10)1.9初始材料清单 (10)1.10初始过程流程图 (10)1.11产品和过程的特殊性的初始清单 (10)1.12产品保证计划 (11)1.13管理者支持 (11)2.0产品设计和开发 (12)2.1设计失效模式及后果分析(DFMEA) (14)2.2可制造性和装配设计 (14)2.3设计验证 (15)2.4设计评审 (15)2.5样件制造——控制计划 (15)2.6工程图样(包括数学数据) (16)2.7工程规范 (16)2.8材料规范 (16)2.9图样和规范的更改 (16)2.10新设备\工装和设施需求 (17)2.11产品和过程特殊特性 (17)2.12量具/试验设备要求 (17)2.13小组可行性承诺和管理者支持 (17)3.0过程设计和开发 (18)3.1包装标准 (20)3.2产品/过程质量体系评审 (20)3.3过程流程图 (20)3.4车间平面布置图 (20)3.5特性矩阵图 (20)3.6过程失效模式和后果分析(PFMEA) (21)3.7试生产控制计划 (21)3.8过程指导书 (21)3.9测量系统分析计划 (22)3.10初始过程能力研究计划 (22)3.11包装规范 (22)3.12管理者支持 (22)4.0产品和过程确认 (24)4.1试生产 (25)4.2测量系统评价 (26)4.3初始过程能力研究 (26)4.4生产件批准 (26)4.5生产确认试验 (26)4.6包装评价 (27)4.7生产控制计划 (27)4.8质量策划认定和管理者支持 (27)5.0反馈、评定和纠正措施 (28)5.1减少变差 (29)5.2顾客满意 (30)5.3交付和服务 (30)6.0控制计划方法 (30)6.1目录 (32)6.2概述 (33)6.3控制计划栏目描述 (37)6.4过程分析 (46)6.5补充件 (47)附录A产品质量策划检查表 (63)A-1设计FMEA检查表 (64)A-2设计信息检查表 (65)A-3新设备、工装和试验设备检查表 (69)A-4产品/过程质量检查表 (71)A-5车间平面检查表 (75)A-6过程流程图检查表 (77)A-7过程FMEA检查表 (78)A-8控制计划检查表 (79)附录B分析技术 (81)装配产生的变差分析 (81)基准确定 (81)因果图 (81)特性矩阵图 (81)关键路径法 (82)试验设计(DOE) (82)可制造性和装配设计 (82)设计验证计划和报告(DVP&R) (83)尺寸控制计划(DCP) (83)动态控制计划(DCP) (83)防错(Poka-Yoke) (84)过程流程图 (84)质量功能开发(QFD) (84)系统失效模式和后果分析(SFMEA) (85)附录C特殊性符号 (87)附录D参考材料 (89)附录E小组可行性承诺 (91)附录F产品质量策划的总结和认定 (93)附录G福特汽车公司的动力传动系动态控制策划 (95)附录H术语 (103)附录I首字母缩略词 (107)附录J参考文献 (109)附录K词语索引 (111)附录L表格 (113)产品质量策划循环引言本手册的目的是将由克莱斯勒、福特和通用汽车公司联合制定的一般产品质量策划和控制计划指南提供给供方(内部和外部)和分承包方。

3-2-3零部件质量成熟度分册p4+p34+p12(A3)(20121215)

3-2-3零部件质量成熟度分册p4+p34+p12(A3)(20121215)供应商质量准则零部件质量成熟度分册第⼀版2012 年 12 ⽉15⽇上海汽车集团股份有限公司乘⽤车公司前⾔本分册是由上汽乘⽤车公司集团股份有限公司乘⽤车公司(以下简称上汽乘⽤车公司)制定的,其中主要体现前期产品质量成熟度和产品成熟度关注点(包括产品状态、功能实现、可制造性、质量体系、采购状态、财务成本、认可状态、⽂档&项⽬进度)评价的通⽤程序⼿册。

本分册是基于ISO/TS16949:2009、上汽乘⽤车公司《供应商质量准则》,并结合上汽乘⽤车公司全球整车开发流程(GVDP)以及其他相关流程所编制,是《供应商质量准则—新零件前期质量开发策划分册》的补充和加强,主要针对⾼风险、⾼关注供应商,对该类供应商在新产品开发阶段每⼀项任务的时间节点、⼯作内容、主要责任⼈以及相关交付物做了明确规定和要求,同时提供相关执⾏的参考⽂件。

本分册旨在全⼒指导客户和⾼风险、⾼关注供应商在新项⽬开发过程中,共同通过科学地运⽤评价准则来及早地识别风险,持续不断地跟踪、解决问题和升级,从⽽保证与质量强相关的项⽬各阶段交付物的质量及样件实物质量,最终形成稳健的⽣产过程。

本分册亦强调供应商和上汽乘⽤车公司共同协作完成所规定的各项⼯作任务,并将相关质量要求传递给分供⽅,最终帮助供应商达到满⾜上汽乘⽤车公司的顾客需求,并持续改进,成为符合上汽乘⽤车公司质量要求的优秀供应商。

⽬录1 ⽬标、宗旨和评价范围 (5)1.1 ⽬标和宗旨 (5)1.2 评价范围 (6)1.2.1 风险度定级 (6)2 供应商成熟度保障⽅法 (8)2.1 产品成熟度定义 (8)2.2 产品成熟度评价⽅法 (11)2.3 产品成熟度准则 (13)2.4 成熟度状态报告、纠正措施 (31)2.4.1 成熟度状态报告 (31)2.4.2 纠正措施 (31)3 附录:成熟度评价检查表 (32)4 术语和定义 (45)5 参考⽂件 (46)本分册编写⼈员主编:陶海龙副主编:杨如松顾裕弟王建峰赵锋编写组成员:张建民胡仁其阮惠忠陈锦林谢运陈卿王越邵纪卫施霄峰庄⽉华(上海汇众)在此感谢参与和⽀持本准则编写的以下供应商(排名不分先后):上海汇众汽车制造有限公司1 ⽬标、宗旨和评价范围1.1 ⽬标和宗旨尽早将供应链中的⾼风险、⾼关注供应商及分供⽅全部纳⼊到项⽬开发过程中,并通过对项⽬成熟度节点的评价,以此推动供应商在定点启动、设计开发、样件试制和批产供货等环节的质量保证和不断提升。

海南马自达供应商质量控制手册

供应商质量控制手册海 南 汽 车 集 团 公 司2003年9月供应商质量控制手册序言海南汽车集团公司的成功是立足于我们产品的品质、性能和价格之上的,并且与供应商提供的零部件质量密切相关。

正因为如此,海南汽车集团公司把零部件供应商视为自身生产团队中的重要成员。

供应商质量控制手册概括了基本的质量控制概念以及海南汽车集团公司和供应商双方的责任,所有为海南汽车集团公司生产供应零件、材料的供应商必须按本手册以及其他相关文件的规定要求进行开发、制造、控制、检验和试验。

1.范围ISO/TS16949:2002为本文件、为海南汽车集团公司的供应商定义了最基本的质量体系要求。

本手册适用于为海南汽车集团公司提供生产件、服务件和材料的制造现场。

海南汽车集团公司的供应商的质量体系中必须有文件化的ISO/TS16949:2002要求和本手册中的要求。

本手册可作为“质量保证协议”和“采购合同”的补充文件。

2.参考书目2.1 ISO/TS16949:2002质量管理体系2.2 GB/T19001-2000 idt ISO9001:2000质量管理体系要求2.3 生产件批准程序(PPAP)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.4 测量系统分析(MSA)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.5 产品质量先期策划和控制计划(APQP)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.6 潜在失效模式及后果分析(FMEA)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)2.7统计过程控制(SPC)(戴姆勒克莱斯勒,福特汽车公司,通用汽车公司)3.定义如果ISO/TS16949中的定义和此文件的定义有不一致之处,以本文件为准。

其他情况下,ISO/TS16949的定义适用于此文件。

3.1必须是一项强制性要求。

3.2应该表示有一定灵活性的强制要求,此灵活性是方法论中允许的。

选择其他方法满足“应该”要求的供应商必须证明他们的方法符合ISO/TS16949:2002的要求。

汽车供应商培训-过程审核 PPA-PA课件

Supplier Resp.:

Name

Sign.

Program Mgr:

Name

Sign.

SQE / SQ TL:

Name

Sign.

SQ CMS / SQ CMT:

Name

10/48

Sign.

六 PA-工具表格详讲-Open issue list

11/48

六 PA-工具表格详讲-分类

1-

2-

3-

Safe Launch Activities

Special Processes

Environment Health & Safety

CAPMAN

Annual Validation & Periodic

Recertification

Quality Certifications & Record Retention

叫过程审核,是对产品零件的

产过程的因素及其控制方法

全部生产过程/工艺进行审核,

是否满足过程控制和工序能

由SQE或供应商质量体系工程

力的要求,及时发现存在的

师主导的一项活动。

或潜在的问题,并采取有效

的纠正或预防措施进行改进

1.新产品开阶段(3次)

和提高,确保过程质量处于

什么是PA? 稳定受控状态。

2.ODM或SCR变更阶段

Special Characteristics

D

Tooling Development & Pilot Parts

Gages & Measuring Devices

First Piece Approval

Training

Sequenced Part Delivery

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

海马汽车 APQP 指南

前言

本手册的目的是致力于建立海马汽车共同的 APQP 的过程,以对供应商进行先期的质量培育。在此之 前,海马汽车的每一个供应商也在采用各自的方法,推动 APQP 的实施。

本手册对 APQP 的过程进行了协调和标准化,它定义了海马汽车共同的产品质量策划需求,阐明了海 马汽车对供应商 APQP 的评估及状态报告的要求,它们对于建立和实施产品或服务的 APQP 过程必不可少。 它旨在作为一种标准,以向海马汽车的供应商质量工程师(SQE)以及供应商提供一种通用的格式,以推 进 APQP 的各个步骤的实施。

本手册不代替 AIAG 所发布的产品质量先期策划和控制计划参考手册。

本手册为初次发布,并将适时加以更新,以反映海马汽车为所有供应商所确定的最新要求。

第 1 页,共 46 页

海马汽车 APQP 指南

目录

一、APQP 基本原则…..........................................................................4

二、APQP 报告程序….........................................................……………7

三、APQP 时间进度…..............................................................................11

第 3 页,共 46 页

海马汽车 APQP 指南

一、 APQP 基本原则

产品质量先期策划(APQP)

产品质量先期策划(APQP)是用来确定和制定确保产品使顾客满意所需步骤的一种结构化的方法。要求 供应商用于所有系统、子系统和部件制造场所。

APQP 目标

产品质量先期策划(APQP)的目标是帮助推动项目的沟通(包括所有人员),以确保所有任务可以保质保 量的按时完成。

四、APQP 任务描述...................................................………………….12

1、顾客输入的识别..............................................................................................................12 2、进度表................................................................................................................….13 3、DFMEA...........................................................................................................................15 4、分承包商 APQP 状态报告...............................................................................................16 5、设计/制造评审.................................................................................................................17 6、设计验证计划..................................................................................................................18 7、过程流程图......................................................................................................................19 8、PFMEA ...........................................................................................................................20 9、量具/工装/设备评估.........................................................................................................21 10、图纸和规范....................................................................................................................22 11、样件控制计划................................................................................................................23 12、样件制造........................................................................................................................24 13、小组可行性承诺.............................................................................................................25 14、试生产控制计划.............................................................................................................26 15、作业指导书....................................................................................................................27 16、产品试生产...................................................................................................................28 17、初始过程能力研究........................................................................................................29 18、测量系统分析...............................................................................................................30 19、生产确认试验...............................................................................................................31 20、生产控制计划...............................................................................................................31 21、包装规范......................................................................................................................32 22、生产件批准..................................................................................................................33

PQP 指南

附录 A—APQP 角色与职责矩阵......................................................................34 附录 B—DFMEA 检查表..................................................................................35 附录 C—过程流程图检查表.............................................................................36 附录 D—PFMEA 检查表..................................................................................37 附录 E—新量具/工装/设备检查表....................................................................38 附录 F—控制计划检查表.................................................................................40 附录 G—设计信息检查表.................................................................................41 附录 H-小组可行性承诺.................................................................................43 附录 I-词汇术语表 ........................................................................................44 附录 J-供应商 PPAP 生产能力、物流情况、包装方案报告.............................45