江淮汽车供应商管理手册

供应链课程设计--江淮汽车

江淮汽车供应链设计合肥学院管理系09物流管理第五小组成员:0913113030李亚0913113038胡刘生0913113039朱建国0913113040余鹏0913113049朱重阳0913114004李森0913114010郑俊超0913114018沈明磊2012年4月目录一、引言二、第一篇江淮汽车公司概况◆江淮汽车公司背景◆江淮汽车公司规模◆江淮汽车公司所处环境◆主要产品及业务三、第二篇江淮汽车供应链管理现状◆现有供应链管理组织机构◆现有新供应商的引进供应商引进原则供应商引进过程◆现有供应链管理招议标阶段供应商管理工装样件阶段试生产阶段量产阶段四、第三篇江淮汽车供应链管理利好面◆业务外包◆全球性资源优化◆供应商管理库存(VMI)的管理方式五、第四篇江淮汽车供应链管理存在的问题◆工装样件阶段与试生产阶段问题◆频繁的工程更改◆工装样件阶段策划与实施问题◆图纸与零部件实物问题◆供应链体系问题◆其他问题六、第五篇江淮汽车供应链管理的改进与优化◆优化供应链管理体系◆优化零部件质量管理◆优化库存订货管理◆优化交付的及时性◆优化成本控制管理◆优化物流管理七、第六篇结束语江淮汽车供应链设计The design of the supply chainfor JW MOTORS引言江淮汽车是商用车、乘用车及动力总成研发、制造、销售和服务于一体的综合型汽车制造厂商,是目前国内唯一一家没有合资背景,产品谱系覆盖最全的自主品牌汽车企业。

作为自主品牌企业,江淮汽车肩负振兴民族汽车工业的使命,但是江淮汽车总量规模仍然偏小,全国市场占有率依然不足,与合资品牌相比,产品质量仍显粗糙,品牌影响力较弱,销售渠道较窄,制造成本偏高,供应链体系研发制造能力普遍较差等软肋,严重阻碍了企业的快速发展。

本文主要从供应链方向对江淮汽车进行分析并发现问题,通过分析提出解决的优化方案。

第一篇江淮汽车公司概况◆江淮汽车公司背景安徽江淮汽车股份有限公司(简称“江淮汽车”),是一家集商用车、乘用车及动力总成研发、制造、销售和服务于一体的综合型汽车厂商。

江淮汽车项目管理系统操作手册

JAC-PLM项目管理系统操作手册江淮汽车信息管理部1项目任务管理1.1创建项目执行角色:项目委托人操作示例:●步骤1:登陆PLM系统,在任务栏选择“项目计划管理”,系统弹出“项目计划管理”主操作界面,如图1.1—1所示图1。

1-1菜单功能:新建文件夹——用来创建存放项目的文件夹。

新建空白项目——创建一个简单的空白项目。

基于模板——从系统模板派生一个完整的项目。

基于Project文件派生—-从Project文件导入一个项目信息。

●步骤2:创建空白项目右键点击文件夹会弹出菜单,选择新建→空白项目,单击后系统弹出新建空白项目主界面,如图1.1—2。

图1.1—2填写项目常规属性,执行情况等信息后,点图1。

1—2上方的保存按钮,弹出提示如图1.1—3。

图1.1-3即可完成一个项目的创建.项目创建成功的主界面如图1.1—4所示。

图1.1—4●步骤3:基于模板导入项目右键点击文件夹会弹出菜单,选择新建→基于模板,单击后系统弹出基于模板创建项目主界面,填写项目的代号、项目名称、项目类型,点击“确定"按钮,即可创建成功.如图1。

1—5.图1。

1—5●步骤4:基于project导入项目右键点击文件夹会弹出菜单,选择新建→基于project导入,单击后系统弹出基于project 导入的向导框。

如图1.1-6。

图1.1-6填写项目代号、项目名称、执行人后,点击“下一步"。

如图1。

1—7所示。

图1。

1-7系统自动匹配project中的人员登录ID和任务类型,若导入的任务类型与系统任务类型不匹配,出错的任务底色显示为红色,如果导入的用户ID与系统用户ID不匹配,出错的树节点显示橘色,用户可根据需要调整任务类型和责任人.调整完毕后,当结构树没有异常显示时,点击“下一步"按钮,即可新建项目成功。

如图1.1-8所示。

图1.1-81.2分解项目执行角色:项目委托人、项目经理、任务委托人操作规则:➢项目委托人在项目的状态为“未下达"、“等待中”、“未启动"、“执行中”、“待确认”时,均可基于项目创建下级任务.➢项目经理在项目的状态为“等待中”、“未启动”、“执行中”时均可基于项目创建下级任务。

供应商管理手册

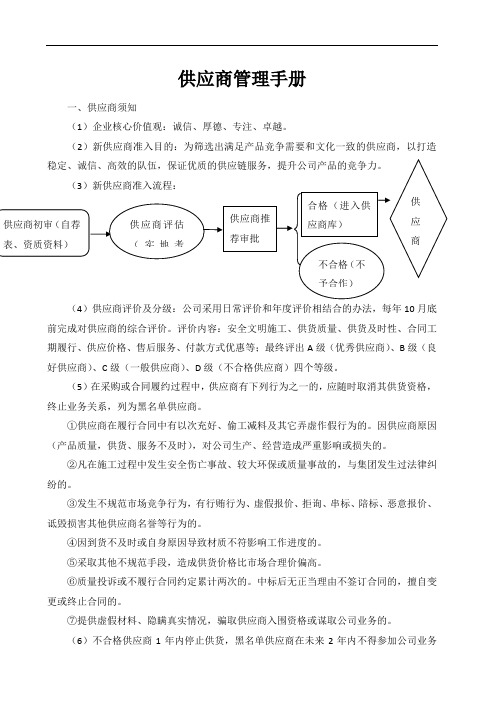

供应商管理手册一、供应商须知(1)企业核心价值观:诚信、厚德、专注、卓越。

(2)新供应商准入目的:为筛选出满足产品竞争需要和文化一致的供应商,以打造(4)供应商评价及分级:公司采用日常评价和年度评价相结合的办法,每年10月底前完成对供应商的综合评价。

评价内容:安全文明施工、供货质量、供货及时性、合同工期履行、供应价格、售后服务、付款方式优惠等;最终评出A级(优秀供应商)、B级(良好供应商)、C级(一般供应商)、D级(不合格供应商)四个等级。

(5)在采购或合同履约过程中,供应商有下列行为之一的,应随时取消其供货资格,终止业务关系,列为黑名单供应商。

①供应商在履行合同中有以次充好、偷工减料及其它弄虚作假行为的。

因供应商原因(产品质量,供货、服务不及时),对公司生产、经营造成严重影响或损失的。

②凡在施工过程中发生安全伤亡事故、较大环保或质量事故的,与集团发生过法律纠纷的。

③发生不规范市场竞争行为,有行贿行为、虚假报价、拒询、串标、陪标、恶意报价、诋毁损害其他供应商名誉等行为的。

④因到货不及时或自身原因导致材质不符影响工作进度的。

⑤采取其他不规范手段,造成供货价格比市场合理价偏高。

⑥质量投诉或不履行合同约定累计两次的。

中标后无正当理由不签订合同的,擅自变更或终止合同的。

⑦提供虚假材料、隐瞒真实情况,骗取供应商入围资格或谋取公司业务的。

(6)不合格供应商1年内停止供货,黑名单供应商在未来2年内不得参加公司业务活动,期满如发生业务,需重新准入评定审批。

(7)发现在供应商准入、选用推荐、审核批准、评价考核等环节中有玩忽职守、徇私舞弊、弄虚作假、吃拿卡要等行为的,视情节对公司业务人员给予处罚和处分;构成犯罪的,移送司法机关处理。

二、供应商承诺我单位完全响应(招标单位、项目)招标要求,保证遵守国家及贵公司招投标有关规定,并郑重承诺:(1)不向评委和招标项目有关人员赠送礼品、礼金、有价证券或提供其它不正当利益,不以不正当方式谋求评委和招标项目有关人员照顾。

江淮汽车-供应链管理实施过程

少年易学老难成,一寸光阴不可轻- 百度文库江淮汽车:供应链管理实施过程安徽江淮汽车股份有限公司成立于1999年9月30日,成功在国内上市,是国内较为少数使用自己品牌在市场销售的汽车企业,其中瑞风商务车在国内商务车市场销售占有率第一。

集团公司主要从事汽车及零部件的研发、制造和销售,主要产品包括中、轻型客车专用底盘、轻型载货汽车、瑞风商务车以及汽车变速箱等产品,年汽车生产能力12万辆。

瑞风商务车项目2001年开工,2002年即批量投产,拥有焊接机器人等大量高精度设备,生产过程全部自动化流水线作业,设计单班年产量可达4万辆,该项目无论是投资规模,还是工艺和技术水平,在国内商务车生产厂中都首屈一指。

项目起缘:e化采购紧密集成企业与供应商国内汽车行业的竞争非常激烈,企业要持续高速发展,离不开信息化的支撑。

江淮汽车在信息化建设方面走的比较早,从1994年开始进行信息化建设,先后实施过CAD、MRPII、ERP 等信息化项目,全面实现从产品开发到经营管理的信息化。

2001年底,商务车公司启动了ERP项目,也取得了非常好的应用效果,但是随的发展,逐渐发现在上下游企业间的协同是目前企业信息化的薄弱环节。

随着公司业务的不断发展,采购部门面临越来越多的压力,如何将采购、质量、生产、财务等跟供应商有关的信息快速传递,减少供应链上的信息延迟,获得更快的反应速度,成了不得不面对的问题。

仅仅依靠原有的ERP系统已经无法适应公司快速发展的需要,为此开始将目光转向供应链管理,希望以e化采购的方式实现供应商与企业的紧密集成,实现从采购协同,到供应体系的优化,打造高效的供应链体系,共同应对未来的挑战。

项目实施:四足鼎立,构筑集成采购平台项目从7月14日启动,在双方项目成员地共同努力,花费四个半月的时间,实施了包括交流平台、协同采购,电子询报价,供应商绩效评估在内的四个子系统。

项目实施采用了整体规划,先易后难的方式,分步实施。

第一阶段的交流平台相对比较简单,目的让供应商养成了通过系统交互信息的习惯。

SGM 供应商质量管理手册2.4版

S h a n g h a i G e n e r a l M o t o r s C o.,L t d.上海通用汽车有限公司S G M S u p p l i e r Q u a l i t yS t a t e m e n t o f R e q u i r e m e n t s上海通用汽车对供应商质量要求的规定(T h e2.4E d i t i o n)(第2.4版)J u l y,2009二零零九年七月(第2.4版)前言SGM要求其供应商满足最新版ISO/TS16949及相关参考手册的要求,并适用所有通用汽车的相关顾客特殊要求(明确不适用于通用汽车亚太区的部分除外)。

要求供应商满足通用汽车供应商质量SOR的要求及通用汽车一般程序的适用部分(如GP5,GP9,GP10,GP11,GP12等)。

本文件概述了上海通用汽车对供应商质量方面的基本要求,是有关SGM供应商质量工作相关的程序和规定的节录,目的是为了帮助供应商更好地了解和执行SGM的相关要求。

欲了解相关具体要求和规定,请参考ISO/TS16949系列、GM Global APQP等文件及SGM其他有关程序文件。

如有任何问题,请与相关主管SQE联系。

欢迎各位SQE、供应商或其他使用人员反馈您的修改意见,有关意见请反馈至上海通用汽车采购部SDE小组。

第二版制订说明:针对GM Global APQP的更新内容以及SGM当前业务发展的需要,同时结合SGM电子采购E-Procurement系统的相关操作要求,SGM采购部对《上海通用汽车对供应商质量要求的规定》进行了相关内容的修订,并于2008年1月发布第二版。

欢迎各位SQE、供应商或其他使用人员反馈您的意见或建议,有关意见或建议请反馈至上海通用汽车采购部SDE小组。

上海通用汽车采购部供应商质量与开发科2008年1月1日(第2.4版)PREFACESGM requires that all suppliers must meet all requirements, which include TS16949 (the latest Edition), related reference manuals and GM Customer Specifics (except for inapplicability at GM AP). SGM suppliers must also follow GM Supplier Quality Statement of Requirements and applicable items of GM General Procedures (for example GP5, GP9, GP10, GP11, GP12, etc...)This SQ SOR, which is part of SGM supplier quality procedures and regulations, summarizes SGM’s basic requirements for supplier quality, aiming to help SGM suppliers understand and perform more effectively SGM related requirements.For more details, please refer to ISO/TS 16949 series, GM Global APQP related documents and other SGM procedures accordingly.Any question, please contact the related SQE.We welcome all SQE, suppliers and other people feed back any modification advices to SGM SDE GROUP.2nd Edition ExplanationFor meeting the latest edition of GM Global APQP requirements and SGM current business development, SGM Purchasing Department revises “SGM Supplier Quality Statement of Requirements”based on SGM E-Procurement System and releases 2nd edition of SGM SQ SOR in Jan. 2008.Welcome any SQE, suppliers or other people feed back any modification suggestion or comments to SGM SDE GROUP.Supplier Quality & Development SectionPurchasing Department, SGMJan. 1st, 2008(第2.4版)Major Revisions主要修订记录Oct., 2004, the first edition2004年10月,第一版制订Jun., 2005, the major revisions:2005年6月主要修订内容:1. SGM SOR is updated refer to GM SGM SOR, Mar., 2005 version. Add SGM requirements forconsignment supplier.SGM供应商质量声明参考GM2005年3月版本更新,并增补SGM对Consignment(集成供货)供应商的要求2. For APQP, add requirements for vehicle body welding assembly supplier.APQP增补对车身焊接总成供应商的要求3. FE is updated according to SGM related procedure (Feb., 2005 version).FE按SGM有关程序(2005年2月版)改版4. PPAP canceled the detailed define of interim approval for fitting the new class standard of GMinterim approval.PPAP删除对临时批准的具体定义,以适应GM临时批准的新分类标准5. Definitude procedure that if Control Shipping I can’t be closed in time, supplier will enter ControlShipping II directly.受控发运明确对一级发运不及时关闭时,直接进入二级受控发运的规定6. Add GP9 procedure.增加GP9的具体规定May, 2006, the major revisions:2006年5月主要修订内容:1. Edit GM Automotive special requirement according to ISO/TS16949 GM Automotive specialrequirement (Mar,2006 version).按ISO/TS16949通用汽车特殊要求2006年3月版修订补充通用汽车的特殊要求2. Edit the related requirement according to PPAP 4.0.按PPAP 4.0修订相关要求3. Updated GM SQ SOR.GM SQ SOR的最新更新4. Edit and list the requirement for SGM consignment supplier.修订并单列SGM对集成供货供应商的要求。

供应商管理手册(doc 10页)

供应商管理手册(doc 10页)Operating Procedure Title :供应商管理手册Revision HistoryRevision Summary Revise DateRev.No.Apr Signature Date Apr Signature Date1.0 目的:为了规范、监管并协调好供应商的工作,尽量减少因供应商违反厂规或不服从项目负责人指挥,而导致我司的损失,规定了对供应商在本公司内从事工程/维修服务时的安全环保要求,旨在使其提供的服务符合公司的安全、品质和环保要求,特制订本手册。

2.0 范围:本手册参照国家的有关法规、结合本公司的实际情況制订。

适用于全公司所有工程项目的监管。

3.0 定义:3.1 EMS Team - Environmental Management System Team 环境管理小组3.2 EHS Team - Environment, Health & Safety Team 安全环保健康小组4.0 职责:4.1 各部门经理负责对本部门负责的工程项目的进度、质量、安全、环保等方面进行总体监控。

4.2 工程项目负责人在工程项目施工前须知会设施工程部EHS小组和人力资源部保安主任,并对施工过程的安全、环保等事宜负责。

4.3 EHS小组和保安主任有权对违反安全环保法律、法规及公司相关规章制度的行为进行处罚及责令其停工整改。

5.0 程序:5.1 供应商施工证办理5.1.1 供应商办理施工证必须提前通知各部门工程项目负责人,须填写《施工证申请表》。

5.1.2 供应商办理施工证必须交身份证复印件1张和1寸免冠相片1张。

5.1.3 供应商将申请证明、身份证复印件1张、1寸免冠相片1张和押金人民币20元亲自或在各部门工程项目负责人员陪同下交到人力资源部保安主任处办理。

5.1.4 施工证不能转让,谨请供应商妥善保存,协助本公司建立良好治安。

如遗失施工证需补办,需交人民币25元重新办证。

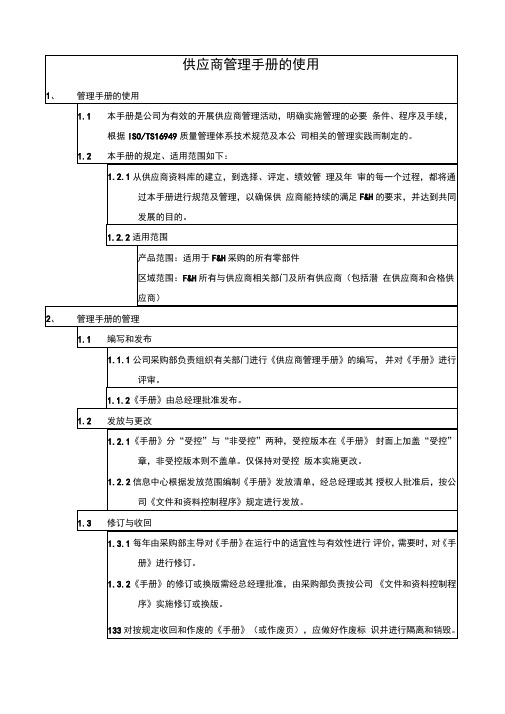

供应商管理手册的使用

1.公司质量体系结构图2.供应商手册结构图第二章公司组织结构图 总经理 管理者代表 供应商管理手册 研 发 部 生 产 部 物 记料录 部 第一层次: 描述公司采购策略、方针、职责的所有文件。

购 部 程序文件 运营总监 操作/指导文件 生产 SQE 仓库 工艺 PQE 设备 客服第二层次: 描述手册内工作方法的程序。

谁来做,做什 么,何时做副总经理 第三层次: 描述操作和控制方法的文件。

如何做。

第四层次:力 财 信息的即时记录资包括电脑及纸张文 件,购成活动的源面证明。

部 部 样品房 实验室文控个方帝通过媒体收集F&H 潜它途径应商资F&H 合格供应商资源;II 采购部初选供应商 正式供货 II实施,第一阶段应包括下面二 共应商日常绩效评价参数、质量状 负责潜在供应商资源需求及资源的提供;负责从潜在供应商资源库中选择供应商并参与对其进行资格认可;负责对通过资格认可的供应商按《生产件批准程序》实施生产件批准;参与确定合格供应商并对其进行管理;负责具体的日常采购零件的质量管理;参与供应商的绩效管理及负责供应商的年度审核;5. F&H 物料部负责对供应商来料的收料及退料;第3节 F&H 供应商选择及管理“十二步工作法”1. F&H 供应商选择及管理“十二步工作法”;口现有供应第四章潜在供应商P 资料库的建立 1. F&H 潜在供部推荐资源库信息系统的构成 (1)(2)(3)(4)(5)(6)(7)(8)(9)(10)(11)(12)2. F&H 采购管理流程图生产件批准(PPAP F&源合格供应商统 OK NG 品性能F&H 潜在供应商资评审小 OKF&H根据新产品开发和现生产需要新增供应商时从“潜在供应商资源库”中选择2至3家相关的己经资格认可的合格潜在供应商,研发部与合格潜在供应商进行技术交底,采购部要求合格潜在供应商进行报价,经初步询价比价后确定是否对该供应商实施生产件批准(PPAP)。

汽车供应商分供方管理体系

汽车供应商分供方管理体系

汽车供应商分供方管理体系是指汽车制造商为了确保其供应链的质量和稳定性,对其供应商的分供方进行管理的一套体系。

该体系通常包括以下几个方面:

1. 供应商选择和评估:汽车制造商会根据其产品的需求,选择符合其要求的供应商,并对其进行评估。

评估的内容通常包括供应商的生产能力、质量管理体系、技术能力、成本控制能力等。

2. 合同管理:汽车制造商会与供应商签订合同,明确双方的权利和义务。

合同中通常会包括产品的质量标准、交货期、价格、付款方式等内容。

3. 质量管理:汽车制造商会对供应商的产品进行质量检验和监督,确保其符合其质量标准。

如果供应商的产品出现质量问题,汽车制造商会要求其进行整改或更换。

4. 技术支持:汽车制造商会为供应商提供技术支持,帮助其提高生产能力和技术水平。

这有助于确保供应商能够满足汽车制造商的需求。

5. 绩效评估:汽车制造商会定期对供应商进行绩效评估,评估的内容通常包括交货期、质量、服务等方面。

根据评估结果,汽车制造商会对供应商进行奖励或惩罚。

通过建立汽车供应商分供方管理体系,汽车制造商可以确保其供应链的质量和稳定性,提高其产品的竞争力。

同时,供应商也可以通过与汽车制造商的合作,提高其生产能力和技术水平,实现双赢的局面。

供应商管理手册

精心整理

文件与各部门及各分公司进行了多次研讨和磨合,在以后的实践中还需加以不断

地完善和改进。××各部门、分公司应站在××的整体利益和长远利益的高度多

4、 从开发周期缩短化、生产准时化、成本最低化、采购全球化、零部件通用化、

底盘平台化、产品开发及装配模块化的思路构建新的采购模式;

5、 与供应商建立合作伙伴关系,利益共享、风险共担;

6、 建立潜在供应商资源库,用指定、认证、比价、生产件批准相结合的方式

选择供应商。

7、 实行 A、B 点动态管理制,采用供应商 A、B、C 三级评价考核体系,对合格

1-2 家实力较好供应商,让这些优胜者逐步形成一定的规模供货能力,建立

起长远的战略伙伴关系。

●以公司即将开发的全新车型,如经济型轿车零部件供应链的构建为切

入点,按新的采购管理流程进行运作。

精心整理

纳入到新型的协作配套体系的供应商,应具有较强的产品开发能力,具 有适应整车满足用户个性化需要的快速应变能力,所提供零部件在国内具有 领先水平,有参与国际竞争的能力,产品质量高,具有较大的生产规模,生 产的零部件成本低,能够做到系统化、模块化供货,企业的部分或者全部已 经融入国际零部件供应体系。

二○○一年八月

第一章

××汽车股份有限公司采购体系及采购管Fra bibliotek流程概述

第一节

××采购体系概述

××汽车股份有限公司(××)自 1999 年 7 月创立以来,其汽车零部件

采购体系及采购管理流程、供应链均从××公司延续而来。随着我国加入世贸组

供应商管理手册

供应商管理手册1. 简介供应商管理手册是为了确保供应商的优质服务和最佳实践而制定的文件。

本手册的目的是建立和维护与供应商之间的良好关系,以实现双方的共同成功。

2. 供应商选择和评估2.1 供应商选择标准- 供应商资质:供应商必须具备相关的资质和认证,以确保他们的专业能力和信誉。

- 产品质量:供应商提供的产品必须符合公司的质量要求,并具备相关的认证和测试报告。

- 交货能力:供应商必须有足够的能力和资源来按时交付产品,并在需要时提供相应的技术支持和维护服务。

2.2 供应商评估流程- 收集信息:收集供应商的基本信息、历史记录和客户评价等。

- 评估供应商:对供应商进行资格审查、产品测试和现场访查等评估活动。

- 评估结果:根据评估结果确定供应商的可行性和可靠性,并做出评级和排序。

3. 合同管理3.1 合同签订- 双方协商:在与供应商进行谈判的基础上,协商合同的具体条款和条件。

- 法律要求:确保合同符合当地法律法规的要求,并保护公司的合法权益。

- 合同审核:在签署之前,合同必须经过审核,并确保所有的条款和条件都是明确和可执行的。

3.2 合同履行- 交付管理:监督供应商按时交付产品,并确保交付的产品符合质量要求。

- 服务支持:确保供应商能够按照合同约定提供相应的技术支持和售后服务。

- 合同变更:如有必要,根据实际情况对合同进行变更,并确保变更是合理和可行的。

4. 绩效评估4.1 绩效指标设定- 质量指标:评估供应商提供的产品的质量和符合性。

- 交货指标:评估供应商的交货准时率和准确性。

- 服务指标:评估供应商提供的技术支持和售后服务的质量和及时性。

4.2 绩效评估周期- 定期评估:每季度或每年对供应商进行一次绩效评估。

- 不定期评估:对于涉及重要项目或关键产品的供应商,不定期进行额外的绩效评估。

4.3 绩效评估结果- 衡量绩效:根据绩效指标评估供应商的绩效,并进行排名和分级。

- 激励和改进:对优秀的供应商给予相应的激励,并与其他供应商进行经验分享来改进低绩效的供应商。

供应商管理手册》制度及讲解教材

可整理ppt

4

目录

1.供应商开发 1.1供应商选点时机 1.2供方选择原则 1.3 供方选点、定点程序 1.4 供方淘汰 2.技术资料的管理 2.1 新产品技术文件管理 2.2 本公司委托供方设计的技术文件 2.3 产品质量先期策划 3.质量管理 3.1 总体要求(质量体系要求)

a.10分:整个项目得到控制且完全满足 要求。

b. 8分:整个项目得到控制,基本满足 要求,只存在较小的偏差。

c. 6分:关键项目得到控制,大部分满 足要求。

d. 4分:关键项目部分失控。出现较大 偏差。

e. 0分:无任何控制。

可整理ppt

14

1.3.4.3 根据上述对各项项目打分结果 计算总计得分:总计得分在70分以上者 为评定合格,得分在60-70分者,待整改 后重新考察。具体计算公式如下:

可整理ppt

3

最后,本公司在此承诺:原则上每 年度只召开一次覆盖所有供方的协 作、配套会议(供应商会议),遇 特殊情况,则集中派员到供方处考 察,同时本公司各相关职能部门到 访人员将严格按照本手册的规定对 供方产品开发各阶段的相关工作进 行检查和认可。决不允许本公司人 员随意到访,也不允许供方业务人 员到本公司随意宴请相关人员。请 各供方能予配合并相互监督。

格供方不愿接受或无能力配合支持的需增加新的 供方,且已初步确定外协、外购产品的工艺路线 时。 1.1.2 因本公司调整配套体系,需对在供产品增 加新的供方时。 1.1.3 原有供方因出现以下情况,产品供应发生 困难或存在潜在危机时。 a.发生重大产品质量事故; b.多次不能及时交付产品; c.生产能力已无法满足本公司的要货计划; d.已有的工艺手段已不能满足本公司工艺文件 所规定的规范。 e.其供货价格已明显失去竞争优势。

供应商管理手册(汽车制造业)

供应商管理手册XXXXXX汽车有限公司2004年9月目录前言 (1)1 目的22 适用范围 (2)3 引用文件 (2)4 术语25 职责36 配套原则 (3)7 资格与培训 (4)8 开发程序 (4)9 日常管理910 供应商暂停供货工作流程10附录一供应商索赔协议附表二供应商评级手册附表三供应商评审手册附录四供应商厂名变更管理办法前言为了全面贯彻公司的质量方针,根据业务发展需要,参考国内外汽车公司的管理经验,对原《物质供应商管理手册》进行了修订。

本手册将作为XXXXXXX汽车有限公司供应商管理的依据。

本标准从发布之日起实施,同时代替原《物质供应商管理手册》和其他公司内部的供应商管理文件本标准由配套采购部提出并起草。

本标准起草人:本标准审核:本标准会签:本标准批准:本标准由配套采购部负责解释1目的本手册规定了XXXXXXXXXXXXX汽车有限公司所有供应商配套产品的前期开发、样件认可、批量审核等各个环节过程中的质量控制和批准程序。

目的是保证所有供应商提供的配套产品符合公司和顾客的要求。

2 适用范围本手册适用于XXXXXXXXXXXXXXXX汽车有限公司所有供应商。

3 引用文件《质量管理体系要求》(IS09001:2000)《质量管理体系要求》(QS9000: 1998)《质量体系评定》(1998第三版)《产品质量先期策划和控制计划》(1998第三版)《生产件批准程序》(1998第三版)《测量系统分析》(1998第三版)《统计过程控制》(1998第三版)《潜在失效模式及后果分析》(1998第三版)《供应商质量改进流程》《工程更改流程》4 术语BOM –物料清单;CAD -- 计算机辅助设计;CAM -- 计算机辅助制造;FMEA -- 潜在失效模式及后果分析;PPAP -- 生产件批准程序;SOP -- 正式生产启动首件样件 -- 供应商在零部件开发过程中首次提供的样件(可以是手工件、快速成型件或简易工装件),用于验证零部件图纸等技术文件的设计状态。

中国重汽供应商管理手册

中国重汽供应商管理手册中国重汽作为国内重型汽车制造业的领军企业,一直以来都注重供应商管理的重要性。

为了更好地规范和优化供应商关系,中国重汽制定了供应商管理手册,以确保供应链的高效运作和产品质量的稳定性。

本文将从供应商选择、合作关系、质量管理和合规要求等方面,探讨中国重汽供应商管理手册的内容和意义。

一、供应商选择中国重汽供应商管理手册明确了供应商选择的标准和程序。

首先,供应商必须具备良好的信誉和声誉,以确保其能够按时交付高质量的产品和服务。

其次,供应商必须具备先进的生产设备和技术,以满足中国重汽对产品质量和技术要求的不断提升。

最后,供应商还需要具备良好的成本控制能力,以确保产品的价格具有竞争力。

二、合作关系中国重汽供应商管理手册强调了合作关系的重要性。

中国重汽与供应商之间建立了长期稳定的合作关系,通过共同发展和互利共赢的合作模式,实现了双方的共同发展。

中国重汽鼓励供应商积极参与产品研发和创新,共同提高产品的竞争力和附加值。

同时,中国重汽还与供应商建立了信息共享和沟通机制,以确保双方能够及时了解市场需求和产品变化,做出相应的调整和优化。

三、质量管理中国重汽供应商管理手册对质量管理提出了严格要求。

供应商必须建立和执行严格的质量管理体系,包括质量控制、质量检测和质量改进等方面。

中国重汽要求供应商提供符合国家和行业标准的产品,并定期进行质量抽检和评估。

同时,中国重汽还与供应商共同开展质量改进活动,通过持续改进和创新,提高产品的质量和可靠性。

四、合规要求中国重汽供应商管理手册还对合规要求进行了明确规定。

供应商必须遵守国家法律法规和行业规范,确保产品的合法合规性。

同时,供应商还需要具备良好的环境保护和社会责任意识,积极履行企业社会责任,推动可持续发展。

中国重汽与供应商之间建立了合规审核和监督机制,确保供应商的合规性和可持续性。

综上所述,中国重汽供应商管理手册在供应商选择、合作关系、质量管理和合规要求等方面提出了明确的要求和规定。

供应商管理手册(完整版)

供应商管理⼿册(完整版)

⼀、⽬的

为了规范供应商的选择与⽇常管理维护,明确操作细节,保证公司的⽣产经营物资按需及时供应,防⽌产⽣缺货导致停产;本着供应商开发的基本准则:遵循质量、成本、交付与服务并重的原则;实⾏战略合作管理,要和供应商保持长期合作关系;实⾏动态管理,加强沟通、定期评估等管理措施特制定本制度。

供应商

⼆、适⽤范围:

公司业务范围内的固定资产供应商、材料配件供应商等。

三、部门职责

(⼀)采购部采购物资供应商由采购部负责进⾏管理,⾏政部采购物资供应商由⾏政部负责进⾏管理。

(⼆)使⽤部门应负责协助提供供应商所供应产品质量、交货、服务等相关⽅⾯信息。

(三)采购部应根据公司的供应商管理办法定期组织对供应商的考核,考核结果应形成材料,进⾏上报与存档。

【温馨提⽰】

该份资料合计20页,我们已经为您整理成电⼦⽂档

如果您觉得这份资料对您有帮助。

JAC江淮汽车SRM供应链管理系统协定

SRM供应商管理系统使用协定甲方:乘用车制造公司采购部乙方:公司为规范SRM系统的使用,促进供需双方有效、及时的信息交互,经共同协商,约定如下:1.乙方要确定专人负责查看系统中各类信息,并制定责任人的工作职责,保证信息收发完整,传递及时,处理有效。

2.乙方责任人没有及时查看信息造成的责任由乙方承担。

对生产造成影响的按照双方已经签定的配套体系保证协议的相关内容进行考核。

3.乙方对于甲方发布的各类信息,有责任负责保密,未经过允许不得以任何方式将需方信息发布给第三方。

若违反规定,一旦查实,将视情节轻重给予经济处罚或追究法律责任。

4.乙方责任人必须每天及时登陆平台查收信息(每天至少两次:上下午各查看一次),已经查看信息根据浏览结果视为信息已经确认。

连续两天不登陆系统查看信息的停办当月货款,由此造成经济损失由乙方承担。

、5.甲方发布的所有信息,乙方必须在规定日期内回复,未按要求回复者,视同未上网查看信息。

6.乙方系统责任人,负责每周一向甲方系统管理员反馈上周有时间节点要求的周信息收、发记录(外部用户信息收发表)。

7.对供应商满意度调查表不做强制性要求,建议乙方本着实事求是的原则认真填写满意度调查表中的各项分值及问题说明,每月28日前回复给系统管理员,以促进甲方工作绩效的提升。

8.系统用户应接受SCM平台系统管理员对用户权限的审核,以及平台使用情况的监督和检查。

9.乙方用户在SCM平台使用过程中,不得发布任何不文明或带有人身攻击和影响双方声誉的文字、信息,每发生一次视情节严重罚款1~5万元。

10.乙方的物料供应必须严格按照供应链管理要求,通过系统下载打印提前送货通知单随同物料同步发出,作到及时准确地供货。

当月两次不在系统送货管理中使用送货通知单的停办当月货款。

11.本规定解释权归乘用车制造公司采购部。

甲方:乘用车制造公司采购部乙方:公司系统责任人(盖章):系统责任人(盖章):签约日期: 2008年月日签约日期: 2008年月日。

供应商管理手册办法

供应商管理办法****汽车零部件XX2021年3月前言本手册编制目的1、规X供给商新产品开发的活动和行为;2、保证供给商的新产品开发的质量;3、规X*****与供给商新产品开发的接口及相互沟通的活动和行为;4、明确新产品开发过程中*****与供给商之间的工作流程和职责;5、规X批量采购相关过程的行为,保证供给商提供批量产品的质量;6、提高供给商的供货能力及相关配套效劳能力。

本手册使用X围适用所有新产品开发的X围:1、进展新车型配套零部件同步开发的供给商2、进展改型零部件开发的供给商3、第二供给商的开发1、其他产品开发情形适用外购件批量供货流程操作的X围:1、相关产品检验过程2、相关产品采购过程3、相关质量改进过程4、相关供给商业绩评价过程本手册自2021年4月15日首次发布,自2021年5月15日正式实施。

本手册由*****汽车电子XX提出并起草。

本标准主要起草人:质量管理部、采购部。

目录前言 (1)目录 (2)一*****组织架构 (3)二供给商选择和认可 (3)1、供给商选择原那么……………………………………………………………………32、供给商选择过程 (3)三开发阶段供给商管理 (4)1、样件开发和认可过程 (4)2、小批量认可过程 (4)四量产阶段供给商管理 (5)1、订货与交付 (5)2、产品检验 (6)3、产品标识和包装要求 (6)4、批次管理及追溯 (6)五采购过程 (7)1、编制采购方案 (7)2、采购订单的外发 (7)3、开票和付款 (7)4、采购量的分配方式 (7)六供给商报价过程 (8)1、采购定价分类 (8)2、标准件采购定价 (8)3、定制件采购定价 (8)4、零星采购定价 (8)七质量控制管理 (9)1、产品资料的提交 (9)2、不合格品处理 (9)3、质量问题反应 (10)八供给商审核 (11)1、审核类别 (11)2、审核实施 (11)3、审核整改 (12)九索赔管理 (12)1、索赔件来源 (12)2、不良件索赔过程 (12)3、索赔标准 (13)十顾客财产管理 (13)2、顾客财产类别 (13)3、顾客财产维护管理 (14)十一供给商考评管理 (14)1、供给商分类 (14)2、供给商月度评定 (14)3、供给商年度评定 (14)附件1 流程图 (16)附件2 PPAP管理方法 (20)一*****组织架构二供给商选择和认可1、供给商选择原那么1.1 “管理体系〞原那么供给商必须按照ISO/TS16949的标准建立完善的质量管理体系,并通过第三方质量体系认证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、供货管理 .......................................................................................................................... 24 二、零部件检验....................................................................................................................... 29 三、过程管理 .......................................................................................................................... 32 四、变更控制 .......................................................................................................................... 35 五、不合格品处理 ................................................................................................................... 37 六、供应商评价....................................................................................................................... 41 七、二方审核 .......................................................................................................................... 48

第七章 顾客满意度管理................................................... 52

一、售后索赔 .......................................................................................................................... 52 二、实物改进 .......................................................................................................................... 55

第二章 简 称............................................................ห้องสมุดไป่ตู้ 3

第三章 供应商选择及认可.................................................. 4

一、目的 ................................................................................................................................... 4 二、范围 ................................................................................................................................... 4 三、术语与定义......................................................................................................................... 4 四、职责和权限......................................................................................................................... 4 五.程序细则 ............................................................................................................................ 5 六.附件 ................................................................................................................................... 7

第五章 新产品开发供应商管理.............................................. 10

二一、供方手工样件开发及认可.............................................................................................. 10 、供方工装样件(OTS)认可 ................................................................................................. 13 三.小批认可 .......................................................................................................................... 19 四.产品成本先期策划(APCP)............................................................................................ 22

第四章 新产品开发........................................................ 9

一、新产品开发类型 ................................................................................................................. 9 二、新产品开发节点 ................................................................................................................. 9

第i页

供方 管理手册

附件一:供应商 APQP 管理要求.............................................. 59

1.目的 ........................................................................ 59 2.范围 ........................................................................ 59 3.关键词 ...................................................................... 59 4.权责 ........................................................................ 59 5.程序细则 .................................................................... 59 6.附件 ........................................................................ 61 内 容 说 明............................................................................................................................. 62 1.定点策略策划会议 ............................................................ 64 2.设计成本评审 ................................................................ 66 3.准供应商确定 ................................................................ 67 4.供方 APQP 阶段评审会 ......................................................... 69 5.项目进度监控 ................................................................ 74 6.供方承诺 .................................................................... 75 7.过程流程图 .................................................................. 77 8 DFMEA ........................................................................ 78 9.设计评审 .................................................................... 80 10.检具、工装与设备评审 ....................................................... 81 11. 手工样件和 OTS 样件 ......................................................... 84 12. PFMEA ...................................................................... 86 13. 控制计划 ................................................................... 88 14.量产前变差识别和改善 ........................................................ 89 15. 生产件批准(PPAP) ......................................................... 91 16. 生产能力评审 ............................................................... 93 17. 组织记忆 ................................................................... 95