(欧洲标准)EN1711_涡流阻抗平面分析检验焊缝

EN 1713 焊接的无损检验-超声波检验UT(中文)

目录前言--------------------------------------------------------------------------------------------------------------1 导言--------------------------------------------------------------------------------------------------------------11.适用范围----------------------------------------------------------------------------------------------------22.标准说明----------------------------------------------------------------------------------------------------23.详细说明----------------------------------------------------------------------------------------------------2 3.1 总述---------------------------------------------------------------------------------------------------------2 3.2 有关事项---------------------------------------------------------------------------------------------------3 3.3 回波高度分类标准---------------------------------------------------------------------------------------3 3.3.1 低振幅回波(第一步)----------------------------------------------------------------------------------3 3.3.2 高振幅回波(第二步)-----------------------------------------------------------------------------------3 3.4 反射波方向性分类(第三步)----------------------------------------------------------------------------3 3.5 脉冲波形(第四步)----------------------------------------------------------------------------------------4 3.6 回音动力状态(第五步)----------------------------------------------------------------------------------4 3.7 补充检测---------------------------------------------------------------------------------------------------4附录A (以此为准) 焊缝内显示结果分类-----流程图-------------------------------------------------5 附录B (仅供参考) 方向及位置---------------------------------------------------------------------------7 附录C (仅供参考) 不同反射体的回声动力基本类型------------------------------------------------7前言:这项欧洲标准是由CEN / TC 121 焊接技术委员会制定的,该委员会的秘书处由DS 主持。

DIN EN 1714-1997(2002) 中文版 焊接接头的超声波检测

EN1714:1997+A1:2002标准焊缝无损探伤检测《焊接接头的超声波检测(包括补充附件A1)》此为欧洲标准EN1714(1997年10月)+A1(2002年5月)。

目录关于EN1714:1997标准的前言关于EN1714:1997/A1:2002标准的前言1 范围2 参考标准3 定义和符号4 通用要求5探伤检测前应提供的信息5.1 规定项目5.2 在试验前需提供的特殊信息5.3 书面试验工艺6 人员和设备的要求6.1 人员资格6.2 设备6.3 探头参数6.3.1 频率6.3.2 入射角6.3.3 曲扫描面探头的调整7 检测范围8 扫描面的准备9 母材的检测10 偏差范围和灵敏度的设定10.1 通用要求10.2 参考等级10.3 等级的评估10.4 传感器的校正10.5 信噪比11 试验检测等级12 试验检测技术12.1 通用要求12.2 手动扫描路线12.3 非直面检测12.4 缺陷位置12.5 缺陷的评估12.5.1 通用要求12.5.2 最大回波振幅12.5.3 缺陷长度12.5.4 缺陷高度12.5.5 非直面特性13 试验检测报告13.1 通用要求13.2 通用参数13.3 有关设备的信息13.4 有关试验技术的信息13.5 试验检测结果附录A (规范)不同焊接接头类型的试验检测等级附录ZA (非规范)关于本欧洲标准与欧盟导则中基本要求和规范的对应说明关于EN1714:1997标准的前言(略)关于EN1714:1997/A1:2002标准的前言(略)1 范围本标准对厚度在8mm以上的金属材料间且对超声波衰减低(特别对于散射)的熔化焊焊接接头的手工超声波检测方法进行了规定。

本标准主要适用于焊缝金属和母材均为铁素体的全焊透焊接接头。

本方法也可使用在:- 上述未说明的材料;- 部分焊透焊缝;- 使用自动焊接设备。

若需要,由技术条件给定。

在本标准中,对材料的超声波特性值有规定,其基础为超声波在钢材中的速度:纵波5920±50m/s,横波3255±30m/s。

探伤检验试验EN和ISO标准对照表

EN标准号

1 EN970:1997 2 EN571-1:1997 3 EN1289:2002 4 EN1290:2002 5 EN1291:2002 6 EN1435:2002 7 EN12517-1:2006 8 EN12517-2:2008 9 EN1714:2002 10 EN1712:2002 11 EN1711:2000 12 EN12062:2002 13 EN25817:2006 14 EN30042:2005

标准名称 焊缝的无损检测-熔化焊接头的目视检验 无损检测-渗透检测-第1部分:一般原则 焊缝的无损检测-焊缝的渗透检测-验收等级 焊缝的无损检测-焊缝的磁粉检测 焊缝的无损检测-焊缝的磁粉检测-验收等级 焊缝的无损检测-射线检测-第1部分:X射线和γ射线胶片技术焊接接头无损检测-射 线检测-第二部分-X和γ射线数字检测技术 焊缝的无损检测-射线检测的验收等级-低部分:钢、镍、钛及其合金 焊缝的无损检测-射线检测的验收等级-第2部分:铝合金 焊缝的无损检测-焊接接头的超声波检测 焊缝的无损检测=焊接接头的超声波检测-验收等级 焊缝的无损检测-用矢量分析的焊接涡流检测 焊缝的无损检测-金属材料的一般原则 焊接-熔化焊-钢、镍、钛及其合金熔化焊接接头(不含电子束焊)-缺欠的质量等级 焊接-铝及其合金电弧焊接接头-缺欠的质量等级

ISO标准号 ISO17637:2003 ISO3452-1:2008 ISO23277:2009 ISO17638:2009 ISO23278:2009 ISO17636-1:2013 ISO17636-2:2011 ISO10675-1:2008 ISO10675-2:2010 ISO17640:2005 ISO11666:2010 ISO17643:20052006 ISO10042:2005

欧洲标准EN 1713:2002

欧洲标准EN 1713:1998/A1:2002焊缝无损检测——超声波检测焊缝中缺陷的特征目录序言1范围2标准参考3种类与定义3.1概述3.2使用惯例3.3回波高度标准3.3.1低波幅(步骤1)3.3.2高波幅(步骤2)3.4定向反射特征条件(步骤3)3.5回波静态波形条件(步骤4)3.6回波动态波形条件(步骤5)3.7补充检测附录A(规范性附录)焊缝内部缺陷分类—分类流程图附录B(资料性附录)扫查入射角附录C(资料性附录)反射体的基本动态回波波形附录ZA(资料性附录)选择欧标条款的基本要求或欧盟其它规程的规定序言平面状或非平面状缺陷显示的分类应依据以下几个参数:——焊接技术:——显示的几何位置;——最大回波高度;——定向反射特性;——静态回波波形(即A显示);——动态回波波形。

分类的步骤包括检测每个参数(不同于其它参数),以得到一个正确的结论。

作为指导,附录A的流程图给出了适用于焊缝内部显示缺陷的分类方法。

流程图应结合上述的基本参数来应用。

若规范有规定,最好根据EN1712标准要求来完成这些分类。

1.范围本标准给了一个流程框图,见附录A,此流程图专用于平面状或非平面状内部显示缺陷的分类。

本标准仅适用于距焊接接头(未打磨)表面5mm以下的显示缺陷的定位,见图1。

1焊缝(定位)范围图1:显示缺陷的定位2.参考标准本欧洲标准引用了来自其它标准中注册日期或未注册日期的资料和条款。

这些标准资料引用在本文中适合的位置,篇名如下。

对于注册日期的引用标准,只适用于通过补充或修订内容并入引用标准后,才可用于本标准。

EN 1712 焊缝的无损检测—焊接接头的超声波检验—验收等级3.种类定义3.1概述通过几个不同条件的逐步应用来完成(缺陷)分类:——回波幅度;——定向反射特性;——静态回波波形(A显示);——动态回波波形。

当满足上述条件之一时,流程图流程即终止。

作为一般原则,分类时使用的探头应与检测时使用的探头相同。

EN1712焊缝超声波检测-验收等级

EN 1712:1997+A1:2002+A2:2003焊缝超声波检测-验收等级1、适用范围本欧洲标准规定了铁基材料全焊透焊缝的超声波检测验收的2级和3级,分别与EN25817中的B级和C级相对应。

也可通过技术标准使用其他验收等级。

本标准不包含EN25817中的D级对应的验收标准,这是因为对该类焊缝不推荐采用超声波检测。

本标准适用于依据标准EN12062进行的检测。

本标准适用于检测厚度8mm至100mm的铁基全焊透焊缝。

同时也适用于其他类型、材料和厚度大于100mm的焊缝,但应考虑工件的几何尺寸和声学特性,并应设置合适的灵敏度以保证本标准的验收等级可以应用。

除非衰减和高分辨率特殊要求采用其他频率外,本标准所采用探头的标称频率在2MHz到5MHz之间。

当采用频率范围外的探头进行检测时,应仔细考虑相关的验收等级。

2、参考标准EN 1714 焊缝无损检测-焊缝超声波检测EN 12062 焊缝无损检测-金属材料通用准则EN 25817 钢电弧焊-缺陷质量等级导则3、缺陷评定3.1 总则缺陷评定应根据由EN 1714进行检测时得到的缺陷指示进行。

3.2 灵敏度设置在检测前应确定灵敏度设置的方法,并在之后的检测过程中采用同样的方法。

可采用以下方法进行灵敏度设置:-方法1:依据φ3mm横孔进行设置;-方法2:依据DGS进行设置;-方法3:当厚度范围在8≤t<15且探头折射角度≥70°时,依据1mm深的矩形槽进行设置。

横孔和槽的长度应大于-20dB的声束宽度。

本标准中槽宽不做限制。

当采用方法2进行灵敏度设置时,应依据表1选择探头频率。

表1 方法2探头频率选择当采用其他频率的探头时,应考虑对验收等级的影响,并做必要的修正。

3.3 参考等级应依据以下方法之一进行参考等级设置:-方法1:依据3mm横孔的DAC曲线进行设置;-方法2:依据平底孔的DGS曲线进行设置,横波检测参考A.3,纵波检测参考A.4;-方法3:依据1mm深矩形槽的DAC曲线进行设置;-串列检测:DDSR=6mm(用于所有厚度,DSR为平底孔)。

非正式EN 1714-2002 中文版 焊缝的无损检验 焊接连接件的超声波检验 允许极限值

大型铸锻件研究所无损检测室1目录1.总则---------------------------------------------------------------------------------------------22.标准文件---------------------------------------------------------------------------------------23. 指示的评定----------------------------------------------------------------------------------2 3.1总则---------------------------------------------------------------------------------------2 3.2灵敏度调整------------------------------------------------------------------------------2 3.3参考水平---------------------------------------------------------------------------------2 3.4评定水平---------------------------------------------------------------------------------3 3.5记录水平---------------------------------------------------------------------------------3 3.6指示长度的测定------------------------------------------------------------------------34.验收水平----------------------------------------------------------------------------------------3 4.1 总则--------------------------------------------------------------------------------------3 4.2纵向指示---------------------------------------------------------------------------------3 4.3横向指示---------------------------------------------------------------------------------3 4.4采用收发技术检测的指示------------------------------------------------------------4 4.5线形排列和成群的指示---------------------------------------------------------------4 4.6合格指示的累积长度------------------------------------------------------------------45.检测报告----------------------------------------------------------------------------------------4 附录A (参考的)验收水平----------------------------------------------------------------------5 附录B (标准化的)固定波幅技术-------------------------------------------------------------8 附录ZA(参考的) 关于本欧洲标准与欧盟导则中基本要求和规范的对应说明----9w ww .b zf x w.c om大型铸锻件研究所无损检测室2EN 1714—2002焊缝的无损检测—焊接接头的超声检测 验收级别(包括修订文件A1:2002) 1. 总则本欧洲标准规定了铁素体全焊透焊缝的验收级别2,3级,它们分别对应EN25817中的B 和C 级,当有特殊对定时可以采用其它验收级别。

最新EN欧盟无损检测NDT标准目录清单

无损检测欧洲标准目录EN序号标准号1.CEN/TC 121 Welding,焊接2.CEN/TR 15135:2005 Welding - Design and non-destructive testing of welds焊接焊缝无损检测和符号3.EN 12062:1997 Non-destructive examination of welds -General rules for metallicmaterials4.EN 12062:1997/A1:2002 Non-destructive examination of welds -General rules formetallic materials5.EN 12062:1997/A2:2003 Non-destructive examination of welds -General rules formetallic materials焊缝无损检测金属材料通则6.EN 12517:1998 Non-destructive examination of welds - Radiographic examination ofwelded joints - Acceptance levels焊缝无损检测焊接接头射线照相检测验收水平7.EN 1289:1998 Non-destructive examination of welds -Penetrant testing of welds -Acceptance levels8.EN 1289:1998/A1:2002 Non-destructive testing of welds - Penetrant testing of welds -Acceptance levels9.EN 1289:1998/A2:2003 Non-destructive testing of welds - Penetrant testing of welds -Acceptance levels焊缝无损检测焊缝渗透检测验收水平10.EN 1290:1998 Non-destructive examination of welds - Magnetic particle examination ofwelds11.EN 1290:1998/A1:2002 Non-destructive testing of welds - Magnetic particle testing ofwelds12.EN 1290:1998/A2:2003 Non-destructive testing of welds - Magnetic particle testing ofwelds焊缝无损检测焊缝磁粉检测13.EN 1291:1998 Non-destructive examination of welds -Magnetic particle testing ofwelds - Acceptance levels14.EN 1291:1998/A1:2002 Non-destructive testing of welds - Magnetic particle testing ofwelds - Acceptance levels15.EN 1291:1998/A2:2003 Non-destructive testing of welds - Magnetic particle testing ofwelds - Acceptance levels焊缝无损检测焊缝磁粉检测验收水平16.EN 1435:1997 Non-destructive examination of welds -Radiographic examination ofwelded joints17.EN 1435:1997/A1:2002 Non-destructive testing of welds -Radiographic testing ofwelded joints18.EN 1435:1997/A2:2003 Non-destructive testing of welds -Radiographic testing ofwelded joints焊缝无损检测焊接接头射线照相检测19.EN 1711:2000 Non-destructive examination of welds -Eddy current examination ofwelds by complex plane analysis20.EN 1711:2000/A1:2003 Non-destructive examination of welds -Eddy currentexamination of welds by complex plane analysis焊缝无损检测基于复平面分析的焊缝涡流检测21.EN 1712:1997 Non-destructive examination of welds -Ultrasonic examination ofwelded joints - Acceptance levels22.EN 1712:1997/A1:2002 Non-destructive testing of welds - Ultrasonic testing of weldedjoints - Acceptance levels23.EN 1712:1997/A2:2003 Non-destructive testing of welds - Ultrasonic testing of weldedjoints -Acceptance levels焊缝无损检测焊接接头超声检测验收水平24.EN 1713:1998 Non-destructive examination of welds -Ultrasonic examination -Characterization of indications in welds25.EN 1713:1998/A1:2002 Non-destructive testing of welds -Ultrasonic testing -Characterization of indications in welds26.EN 1713:1998/A2:2003 Non-destructive testing of welds -Ultrasonic testing -Characterization of indications in welds焊缝无损检测超声检测焊缝中显示的表征27.EN 1714:1997 Non-destructive examination of welds -Ultrasonic examination ofwelded j oints28.EN 1714:1997/A1:2002 Non-destructive testing of welds - Ultrasonic testing of weldedjoints29.EN 1714:1997/A2:2003 Non-destructive testing of welds - Ultrasonic testing of weldedjoints焊缝无损检测焊接接头超声检测30.CEN/TC 138 Non-destructive testing,无损检测31.CEN ISO/TS 21432:2005 Non-destructive testing -Standards test method fordetermining residual stresses by neutron diffraction (ISO 21432:2005)无损检测测定残余应力的中子衍射方法32.CEN/TR 14748:2004 Non-destructive testing -Methodology for qualification ofnon-destructive tests无损检测无损检测的鉴定方法33.CEN/TS 15053:2005 Non-destructive testing -Recommendations fordiscontinuities-types in test specimens for examination无损检测推荐的考试用检测试样中的不连续类型34.CR 13935:2000 Non-destructive testing - Generic NDE data format model无损检测普通NDE数据格式模型35.EN 12084:2001 Non-destructive testing - Eddy current testing - General principles andguidelines36.EN 12084:2001/A1:2003 Non-destructive testing -Eddy current testing -Generalprinciples and guidelines无损检测涡流检测总则与指南37.EN 12223:1999 Non-destructive testing -Ultrasonic examination -Specification forcalibration block No. 1无损检测超声检测1 号校准试块规格38.EN 12543-1:1999 Non-destructive testing -Characteristics of focal spots in industrialX-ray systems for use in non-destructive testing - Part 1: Scanning method无损检测无损检测用工业X射线系统焦点特性第1 部分:扫描方法39.EN 12543-2:1999 Non-destructive testing -Characteristics of focal spots in industrialX-ray systems for use in non-destructive testing - Part 2: Pinhole camera radiographic method无损检测无损检测用工业X射线系统焦点特性第2 部分:针孔射线照相方法40.EN 12543-3:1999 Non-destructive testing -Characteristics of focal spots in industrialX-ray systems for use in non-destructive testing -Part 3: Slit camera radiographicmethod无损检测无损检测用工业X射线系统焦点特性第3 部分:狭缝射线照相方法41.EN 12543-4:1999 Non-destructive testing -Characteristics of focal spots in industrialX-ray systems for use in non-destructive testing - Part 4: Edge method无损检测无损检测用工业X射线系统焦点特性第4 部分:边缘方法42.EN 12543-5:1999 Non-destructive testing -Characteristics of focal spots in industrialX-ray systems for use in non-destructive testing - Part 5: Measurement of the effective focal spot size of mini and micro focus X-ray tubes无损检测无损检测用工业X射线系统焦点特性第5 部分:小和微小焦点X 射线管有效焦点尺寸的测量43.EN 12544-1:1999 Non-destructive testing - Measurement and evaluation of the X-raytube voltage - Part 1: Voltage divider method无损检测X射线管电压的测量与评价第 1 部分:电压分压器方法44.EN 12544-2:2000 Non-destructive testing - Measurement and evaluation of the X-raytube voltage - Part 2: Constancy check by the thick filter method无损检测X射线管电压的测量与评价第2 部分:用厚过滤器的恒定校验方法45.EN 12544-3:1999 Non-destructive testing - Measurement and evaluation of the X-raytube voltage -Part 3: Spectrometric method无损检测X射线管电压的测量与评价第 3 部分:频谱方法46.EN 12668-1:2000 Non-destructive testing -Characterization and verification ofultrasonic examination equipment - Part 1: Instruments47.EN 12668-1:2000/A1:2004 Non-destructive testing - Characterization and verification ofultrasonic examination equipment - Part 1: Instruments无损检测超声检测设备的性能与验证第1 部分:仪器48.EN 12668-2:2001 Non-destructive testing -Characterization and verification ofultrasonic examination equipment - Part 2: Probes49.EN 12668-2:2001/A1:2004 Non-destructive testing - Characterization and verification ofultrasonic examination equipment - Part 2: Probes无损检测超声检测设备的性能与验证第2 部分:探头50.EN 12668-3:2000 Non-destructive testing -Characterization and verification ofultrasonic examination equipment - Part 3: Combined equipment51.EN 12668-3:2000/A1:2004 Non-destructive testing - Characterization and verification ofultrasonic examination equipment - Part 3: Combined equipment无损检测超声检测设备的性能与验证第3 部分:组合设备52.EN 12679:1999 Non-destructive testing -Determination of the size of industrialradiographic sources -Radiographic method无损检测工业射线照相源尺寸的测定射线照相方法53.EN 13018:2001 Non-destructive testing - Visual testing - General principles54.EN 13018:2001/A1:2003 Non-destructive testing - Visual testing - General principles无损检测目视检测总则55.EN 13068-1:1999 Non-destructive testing -Radioscopic testing -Part 1: Quantitativemeasurement of imaging properties无损检测射线透视检测第1 部分:成像性能的定量测量56.EN 13068-2:1999 Non-destructive testing - Radioscopic testing - Part 2: Check of longterm stability of imaging devices无损检测射线透视检测第2 部分:成像装置长期稳定性的校验57.EN 13068-3:2001 Non-destructive testing -Radioscopic testing -Part 3: Generalprinciples of radioscopic testing of metallic materials by X- and gamma rays无损检测射线透视检测第3 部分:金属材料X 和伽玛射线透视检测总则58.EN 13184:2001 Non-destructive testing - Leak testing - Pressure change method59.EN 13184:2001/A1:2003 Non-destructive testing -Leak testing -Pressure changemethod无损检测泄漏检测变压方法60.EN 13185:2001 Non-destructive testing - Leak testing - Tracer gas method61.EN 13185:2001/A1:2003 Non-destructive testing - Leak testing - Tracer gas method无损检测泄漏检测示踪气体方法62.EN 13192:2001 Non destructive testing - Leak testing - Calibration of reference leaks forgases63.EN 13192:2001/AC:2003 Non destructive testing - Leak testing - Calibration of referenceleaks for gases无损检测泄漏检测参考泄漏气体的校准64.EN 1330-1:1998 Non destructive testing - Terminology - Part 1: List of general terms无损检测术语第1 部分:一般术语65.EN 1330-10:2003 Non-destructive testing - Terminology - Part 10: Terms used in visualtesting无损检测术语第10 部分:目视检测66.EN 1330-2:1998 Non destructive testing - Terminology - Part 2: Terms common to thenon-destructive testing methods无损检测术语第2 部分:无损检测方法通用术语67.EN 1330-3:1997 Non-destructive testing - Terminology - Part 3: Terms used in industrialradiographic testing无损检测术语第3 部分:工业射线照相检测68.EN 1330-4:2000 Non destructive testing - Terminology - Part 4: Terms used in ultrasonictesting无损检测术语第4 部分:超声检测69.EN 1330-5:1998 Non-destructive testing -Terminology -Part 5: Terms used in Eddycurrent testing无损检测术语第5 部分:涡流检测70.EN 1330-7:2005 Non-destructive testing - Terminology - Part 7: Terms used in magneticparticle testing无损检测术语第7 部分:磁粉检测71.EN 1330-8:1998 Non-destructive testing -Terminology -Part 8: Terms used in leaktightness testing无损检测术语第8 部分:泄漏检测72.EN 1330-9:2000 Non-destructive testing - Terminology - Part 9: Terms used in acousticemission testing无损检测术语第9 部分:声发射检测73.EN 13477-1:2001 Non-destructive testing -Acoustic emission -Equipmentcharacterisation - Part 1: Equipment description无损检测声发射设备性能第1 部分:设备概述74.EN 13477-2:2001 Non-destructive testing -Acoustic emission -Equipmentcharacterisation - Part 2: Verification of operating characteristic无损检测声发射设备性能第2 部分:操作特性的验证75.EN 13554:2002 Non-destructive testing - Acoustic emission - General principles76.EN 13554:2002/A1:2003 Non-destructive testing -Acoustic emission -Generalprinciples无损检测声发射总则77.EN 13625:2001 Non-destructive testing -Leak test -Guide to the selection ofinstrumentation for the measurement of gas leakage无损检测泄漏检测气体泄漏测量仪的选择指南78.EN 13860-1:2003 Non destructive testing -Eddy current examination -Equipmentcharacteristics and verification - Part 1: Instrument characteristics and verification无损检测涡流检测设备性能与验证第1 部分:仪器性能与验证79.EN 13860-2:2003 Non-destructive testing -Eddy current examination -Equipmentcharacteristics and verification - Part 2: Probe characteristics and verification无损检测涡流检测设备性能与验证第2 部分:探头性能与验证80.EN 13860-3:2003 Non-destructive testing -Eddy current examination -Equipmentcharacteristics and verification - Part 3: System characteristics and verification无损检测涡流检测设备性能与验证第3 部分:系统性能与验证81.EN 13925-1:2003 Non-destructive testing -X-ray diffraction from polycrystalline andamorphous material - Part 1: General principles无损检测多晶和非晶材料的X射线衍射第1 部分:总则82.EN 13925-2:2003 Non-destructive testing -X-ray diffraction from polycrystalline andamorphous materials -Part 2: Procedures无损检测多晶和非晶材料的X射线衍射第 2 部分:工艺规程83.EN 13925-3:2005 Non destructive testing -X ray diffraction from polycrystalline andamorphous materials - Part 3: Instruments无损检测多晶和非晶材料的X射线衍射第 3 部分:仪器84.EN 13927:2003 Non-destructive testing - Visual testing - Equipment无损检测目视检测设备85.EN 14096-1:2003 Non-destructive testing -Qualification of radiographic filmdigitisation systems - Part 1: Definitions, quantitative measurements of image quality parameters, standard reference film and qualitative control无损检测射线照相胶片数字系统的质量鉴定第1 部分:定义、像质参数的定量测量、标准参考胶片和定量控制86.EN 14096-2:2003 Non-destructive testing -Qualification of radiographic filmdigitisation systems - Part 2: Minimum requirements无损检测射线照相胶片数字系统的质量鉴定第2 部分:最低要求87.EN 14127:2004 Non-destructive testing - Ultrasonic thickness measurement无损检测超声测厚88.EN 14584:2005 Non-destructive testing -Acoustic emission -Examination of metallicpressure equipment during proof testing - Planar location of AE sources无损检测声发射金属压力设备调试期检测AE源的平面定位89.EN 14784-1:2005 Non-destructive testing -Industrial computed radiography withstorage phosphor imaging plates - Part 1: Classification of systems无损检测存储式磷成像板工业计算机射线照相第1 部分:系统分类90.EN 14784-2:2005 Non-destructive testing -Industrial computed radiography withstorage phosphor imaging plates -Part 2: General principles for testing of metallic materials using X-rays and gamma rays无损检测存储式磷成像板工业计算机射线照相第2 部分:金属材料X射线和伽玛射线检测总则91.EN 1518:1998 Non-destructive testing -Leak testing -Characterization of massspectrometer leak detectors无损检测泄漏检测质谱检漏仪的性能92.EN 1593:1999 Non-destructive testing - Leak testing - Bubble emission techniques93.EN 1593:1999/A1:2003 Non-destructive testing -Leak testing -Bubble emissiontechniques无损检测泄漏检测气泡技术94.EN 1779:1999 Non-destructive testing -Leak testing -Criteria for method andtechnique selection95.EN 1779:1999/A1:2003 Non-destructive testing - Leak testing - Criteria for method andtechnique selection无损检测泄漏检测方法和技术选择准则96.EN 25580:1992 Non-destructive testing -Industrial radiographic illuminators -Minimum requirements (ISO 5580:1985)无损检测工业射线照相观片灯最低要求97.EN 27963:1992 Welds in steel - Calibration block No. 2 for ultrasonic examination ofwelds (ISO 7963:1985)钢焊缝焊缝超声检测用2 号校准试块98.EN 444:1994 Non-destructive testing - General principles for radiographic examinationof metallic materials by X-and gamma-rays无损检测金属材料X 和伽玛射线照相检测总则99.EN 462-1:1994 Non-destructive testing - Image quality of radiographs - Part 1: Imagequality indicators (wire type) - Determination of image quality value无损检测射线照相底片像质第1 部分:线型像质计像质值的测定100.EN 462-2:1994 Non-destructive testing - Image quality of radiographs - Part 2: Image quality indicators (step/hole type) - Determination of image quality value无损检测射线照相底片像质第2 部分:阶梯孔型像质计像质值的测定101.EN 462-3:1996 Non-destructive testing - Image quality of radiographs - Part 3: Image quality classes for ferrous metals无损检测射线照相底片像质第3 部分:黑色金属像质级别102.EN 462-4:1994 Non-destructive testing -Image quality of radiographs -Part 4: Experimental evaluation of image quality values and image quality tables无损检测射线照相底片像质第4 部分:像质值和像质表的实验评价103.EN 462-5:1996 Non-destructive testing - Image quality of radiographs - Part 5: Image quality indicators (duplex wire type), determination of image unsharpness value无损检测射线照相底片像质第5 部分:双线型像质计图像不清晰度的测定104.EN 473:2000 Non destructive testing - Qualification and certification of NDT personnel -General principles无损检测NDT人员资格鉴定与认证总则105.EN 571-1:1997 Non destructive testing - Penetrant testing - Part 1: General principles无损检测渗透检测第1 部分:总则106.EN 583-1:1998 Non-destructive testing -Ultrasonic examination -Part 1: General principles107.EN 583-1:1998/A1:2003 Non-destructive testing -Ultrasonic examination -Part 1: General principles无损检测超声检测第1 部分:总则108.EN 583-2:2001 Non-destructive testing - Ultrasonic examination - Part 2: Sensitivity and r ange setting无损检测超声检测第2 部分:灵敏度与测距调整109.EN 583-3:1997 Non-destructive testing - Ultrasonic examination - Part 3: Transmission technique无损检测超声检测第3 部分:穿透技术110.EN 583-4:2002 Non-destructive testing - Ultrasonic examination - Part 4: Examination for discontinuities perpendicular to the surface111.EN 583-4:2002/A1:2003 Non-destructive testing -Ultrasonic examination -Part 4: Examination for discontinuities perpendicular to the surface无损检测超声检测第4 部分:垂直于表面的不连续的检测112.EN 583-5:2000 Non-destructive testing -Ultrasonic examination -Part 5: Characterization and sizing of discontinuities113.EN 583-5:2000/A1:2003 Non-destructive testing -Ultrasonic examination -Part 5: Characterization and sizing of discontinuities无损检测超声检测第5 部分:不连续的定性与定量114.EN 584-1:1994 Non destructive testing -Industrial radiographic film -Part 1: Classification of film systems for industrial radiography无损检测工业射线照相胶片第 1 部分:工业射线照相胶片系统的分类115.EN 584-2:1996 Non destructive testing - Industrial radiographic film - Part 2: Control of film processing by means of reference values无损检测工业射线照相胶片第2 部分:用参考值方法控制胶片处理116.EN ISO 12706:2000 Non-destructive testing -Terminology -Terms used in penetrant testing (ISO 12706:2000)无损检测术语渗透检测117.EN ISO 3059:2001 Non-destructive testing -Penetrant testing and magnetic particle testing - Viewing conditions (ISO 3059:2001)无损检测渗透检测和磁粉检测观察条件118.EN ISO 3452-2:2000 Non-destructive testing -Penetrant testing -Part 2: Testing of penetrant materials (ISO 3452-2:2000)无损检测渗透检测第2 部分:渗透材料的检验119.EN ISO 3452-3:1998 Non-destructive testing - Penetrant testing - Part 3: Reference test blocks (ISO 3452-3:1998)120.EN ISO 3452-3:1998/AC:2001 Non-destructive testing -Penetrant testing -Part 3: Reference test blocks (ISO 3452-3:1998)无损检测渗透检测第3 部分:参考试块121.EN ISO 3452-4:1998 Non-destructive testing -Penetrant testing -Part 4: Equipment (ISO 3452-4:1998)无损检测渗透检测第4 部分:设备122.EN ISO 9934-1:2001 Non-destructive testing - Magnetic particle testing - Part 1: General principles (ISO 9934-1:2001)123.EN ISO 9934-1:2001/A1:2003 Non-destructive testing - Magnetic particles testing - Part 1: General principles (ISO 9934-1:2003)无损检测磁粉检测第1 部分:总则124.EN ISO 9934-2:2002 Non-destructive testing -Magnetic particle testing -Part 2: Detection media (ISO 9934-2:2002)无损检测磁粉检测第2 部分:检测介质125.EN ISO 9934-3:2002 Non-destructive testing -Magnetic particle testing -Part 3: Equipment (ISO 9934-3:2002)无损检测磁粉检测第3 部分:设备126.ENV 583-6:2000 Non-destructive testing -Ultrasonic examination -Part 6: Time-of-flight diffraction technique as a method for detection and sizing of discontinuities无损检测超声检测第6 部分:用衍射声时技术检测和定量不连续127.BS EN ISO6520-1 金属熔化焊焊缝缺陷分类及说明128.EN 25580:1992 工业射线照相观片灯所需的最低要求。

欧洲标准EN 1712(超声)

焊缝的无损检测

验收等级(节选)

EN 1712:2002

1.应用范围

该标准规定了铁素体钢对接焊缝全焊透结构的超声波探伤合格极限2和3;它们与EN 25817的B、C级相对应。同时根据合同双方之间的协议也可以采用其它的合格极限。

该标准适用于母材厚度8~100mm的铁素体钢对接焊缝全焊透结构的超声波探伤。也可以用于其它形式的焊缝,其它的材料和壁厚大于100mm的材料。但是前提是,探伤必须是在考虑到组件几何形状和声学特性的情况下进行的,并且调节的检测灵敏度和该标准中合格极限的比例适中。要是没有,该欧洲标准探头的额定频率采用2~5MHz。如果检测频率超出设定范围时采用该标准的合格极限必须要事先级缜密的考虑。

3.3基准高度

必须采用下列设定基准高度方法中一种:

—方法1:在3mm长横孔上作距离-波幅曲线(DAC)作为基准高度。

—方法2:在表3、表4中规定了利用平底孔(KSR)的AVG曲线作为横波和纵波的基准高度。

—方法3:以1mm深开槽(长方形)作距离-波幅曲线(DAC)作为基准高度。

—串列探伤:DKSR=6mm(适用所有壁厚)。

合格极限3=基准高度+4dB

表A.3:采用方法2(AVG)来进行横波(斜探头)探伤时的基准

探头频率

(MHz)

母材厚度(mm)

8≤t<15

15≤t<40

40≤t<100

1.5到2.5

—

DKSR=2mm

DKSR=3mm

3到5

DKSR=1mm

DKSR=1.5mm

—

表A.4:采用方法2(AVG)来进行纵波(直探头)探伤时的基准高度

方法2:图.A.2和表A.2

当壁厚范围为8≤t<15mm时,显示的长度大于壁厚t的每一个显示,都必须再另外一种角度的探头进行扫查;有时也采用串列探伤技术。壁厚超过这个范围时,这也适用于显示长度大于t/2或者大22mm的显示,这要看哪个值更大一些。这时必须要考虑较大的值。最后要根据在换角度探伤时最明显的显示,其回波高度和长度来评定。

EN1712-2002焊缝超声波检验验收级别

德国标准2002年9月焊缝无损检测焊接接头超声检测验收等级(包括修改A1:2002)DIN EN1712:1997+A1:2002英文版ICS25.160.40取代1997年9月版。

欧洲标准EN1712:1997+修改A1:2002享受德国标准地位。

逗号用作小数点。

前言本标准由CEN/TC121‘焊接’(秘书处:丹麦),SC5‘焊缝无损检测’制订。

负责制订的德国机构是材料检测标准委员会,超声检测技术委员会。

修改本标准不同于1997年9月版,1997年9月的版本是编辑修改过的,而且包括附录ZA。

之前版本DIN EN1712:1997-09。

EN标准共13页。

©未经柏林的德国标准协会许可,不得复制参考号DIN EN1712:2002-09本标准的任何部分。

英文价目组08销售号1108柏林的Beuth出版公司拥有销售德国标准的独家权力。

01.03欧洲标准EN17121997年9月+A12002年5月ICS25.160.40取代EN1712:1997。

英文版焊缝无损检测焊接接头超声检测验收等级(包括修改A1:2002)本欧洲标准由CEN于1997年7月24日批准,修改A1于2002年5月1日批准。

CEN成员有责任遵守规定CEN/CENELEC内部规定,它提供了本欧洲标准状态在无修改的情况下享受国家标准地位的条件。

有关此类国家标准的更新清单和目录参考可以通过向中心秘书处申请或向任何CEN成员申请得到。

本欧洲标准有三个正式版(英语,法语和德语版).任何通过CEN成员负责翻译成本国语言,并通知管理中心得到的其它语言版本与正式版有相同的地位。

CEN成员为奥地利,比利时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,马耳他,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国等国的国家标准机构。

欧洲标准委员会管理中心:rue de Stassart36,B-1050Brussels© 2002.CEN-世界范围内,所有任何形式和任何方式参考编号EN1712:1997+A1:2002E 的使用权力在保留在CEN国家成员手中第2页EN1712:1997+A1:2002目录页码EN1712:1997前言 (2)EN1712:1997/A1:2002前言 (2)1范围 (3)2引用标准 (3)3缺陷显示评定 (3)3.1一般 (3)3.2灵敏度调整 (4)3.3参考等级 (4)3.4评定等级 (5)3.5记录等级 (5)3.6缺陷显示长度的测量 (5)4验收等级 (5)4.1一般 (5)4.2纵向显示 (6)4.3横向显示 (6)4.4串列技术检出的显示 (6)4.5线性排列显示和组合显示 (7)4.6合格缺陷显示的累计长度 (7)5检测报告 (7)附录A(提示的)验收等级 (8)附录B(标准的)固定振幅电平方法 (12)附录ZA(提示的)符合欧盟指令基本要求或其他条款的本欧洲标准中的条款 (13)EN1712:1997前言本欧洲标准由技术委员会CEN/TC121‘焊接’制订,其秘书处由DS担任。

EN1711-2000标准中文译本

英国标准 BS EN 1711:2000焊缝无损检测-用复平面分析的焊缝涡流检测欧洲标准EN 1711:2000等同于英国标准采用国前言本英国标准为官方英文版本EN 1711:2000。

英国参与其准备工作委托给WEE/46技术委员会无损检测分会,其职责是:-帮助询问者理解原文;-对欧洲委员会提出的翻译或修改建议要求作出回复,并及时通告英国相关内容;-跟踪国际和欧洲相关内容的发展并在英国公布。

向委员会秘书处要求即可获得该委员会组织名单。

交叉引用本英国标准中引用的执行国际或欧洲出版物可以在BSI标准目录的“国际标准对应索引”中,或在英国标准电子目录中用“搜索”机制找到。

英国标准的主旨并非包括某一条约的必要规定,英国标准的采用者应对其正确采用负责。

依照英国标准本身并不意味着免除相应的法律义务。

页码小结本文件包含一个前封页,一个内封页,EN标题页,从2到22页,一个内封底和一个封底。

本文件最后发布时会印刷出SBI的版权提示。

欧洲标准 EN1711 2000年2月英文版焊缝无损检测-基于复平面分析的涡流检测本欧洲标准于1999年12月由CEN批准。

CEN成员有义务遵守CEN/CENELEC国际规则,该规则规定了在不作任何改动状态下采用此欧洲标准作为国家标准。

关于这些国家标准的最新名录和参考文献可以向秘书长或任何CEN成员申请获得。

此欧洲标准出版了三种官方语言(英语、法语、德语)版本。

某CEN成员负责翻译成其本国语言且通知了秘书处的其他语言版本享有与官方语言版本同样的地位。

CEN成员为国家标准成员:奥地利、比利时、捷克共和国、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和联合王国(英国)。

CEN:欧洲标准化委员会(秘书处:布鲁塞尔市36大街B-1050号。

)目录前言1适用范围2参考标准3术语和定义4人员要求5操作规程6常规应用6.1基本信息6.2补充信息6.3表面条件6.4仪器设备6.5检测程序6.6缺陷的可探测性6.7非可接受信号的评价6.8焊缝和其它材料的检测程序7检测报告附录 ZA(资料性) 有关本欧洲标准提出的强制性要求或其它EU指令规定的条款前言本欧洲标准由CEN/TC 121技术委员会,焊接分会起草,其秘书处工作由DS 主持。

EN 1714无损检测.

欧洲标准EN 1714:1997+A1:2002 焊接无损检测焊缝超声检测目录1 范围 (1)2 引用标准 (2)3 定义和符号 (2)4 概述 (3)5 检测前的信息 (3)5.1 指明的条款 (3)5.2 检测前需要的专用资料 (3)5.3 编制检测规程 (4)6 检测人员和设备的要求 (4)6.1 检测人员资格 (4)6.2 设备仪器 (4)6.3 探头参数 (4)6.3.1 频率 (4)6.3.2 探头入射角 (4)6.3.3 曲面探伤时探头的调整 (4)7 检测范围 (5)8 探伤面的准备 (5)9 母材检测 (5)10. 测距和灵敏度设置 (6)10.1 通则 (6)10.2 参考等级 (6)10.3 评定等级 (7)10.4 转移修正 (7)10.5 信噪比 ............................................................. 7 11 试验等级 (7)12 检测技术 (8)12.1 总则 (8)12.2 手动扫查路径 (8)12.3 对垂直于检测面缺陷的检测 (8)12.4 焊痕位置 (8)12.5 焊痕的评定 (8)12.5.1 总则 (8)12.5.2 最大回波幅度 (8)12.5.3 焊痕长度 (8)12.5.4 焊痕高度 (9)12.5.5 缺陷的表征 (9)13 试验报告 (9)13.1 总则 (9)13.2 一般数据 (9)13.3 相关设备的内容 (9)13.4 检测技术的内容 (9)13.5 检测结果 (10)附录A(规范性附录) 不同类型焊接头的试验等级 (11)附录ZA (资料性附录) 本欧洲标准有关基本要求或其它欧盟指令的条款 (19)1 范围本欧洲标准规定了板厚≥ 8 mm的金属材料由低超声衰减(特别是由扩散引起的衰减)的熔合焊缝的超声检测方法,本标准主要用于焊材和母材都为铁材料的全透焊焊缝。

如说明书上有要求,这种方法也可用于:-上述以外的材料;-局部渗透焊;-自动设备。

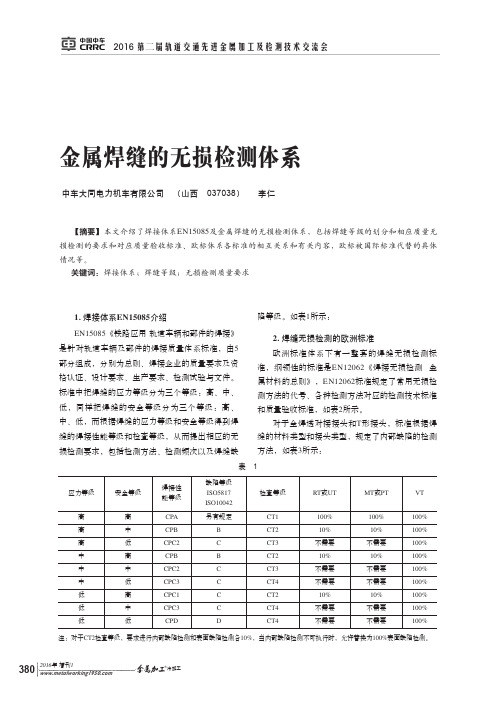

金属焊缝的无损检测体系

注:对于CT2检查等级,要求进行内部缺陷检测和表面缺陷检测各10%,当内部缺陷检测不可执行时,允许替换为100%表面缺陷检测。

380 2016年 增刊1

冷加工

无损检测技术

检测方法 涡流检测 磁粉检测 渗透检测 射线检测 超声检测 目视检测

表2

缩写 ET MT PT RT UT VT

损检测要求,包括检测方法、检测频次以及焊缝缺 方法,如表3所示:

表1

应力等级

高 高 高 中 中 中 低 低 低

安全等级

高 中 低 高 中 低 高 中 低

焊接性 能等级

CPA CPB CPC2 CPB CPC2 CPC3 CPC1 CPC3 CPD

缺陷等级 ISO5817 ISO10042 另有规定

B C B C C C C D

质量标准

检测技术及等级

ISO5817、ISO10042

EN1711

验收标准

B

未规定

C

未规定

合同双方商定

D

未规定

(下转第384页)

冷加工

381 2016年 增刊1

2016 第二届轨道交通先进金属加工及检测技术交流会

到质ቤተ መጻሕፍቲ ባይዱ较高的底片。

4. 自动洗片机冲洗过程中常见伪缺陷影像 (1)化学条痕 冲洗过程中,洗片机滚轮粘附 的药液不均匀,滚轮间隙或受力不均匀,就可能 在胶片上留下条痕。 (2)底片太脏 胶片冲洗后就可能出现明显的 污迹,如白点、黑点、黑色环状条纹,底片发黄 等。 (3)粘痕 在放置胶片时使胶片与胶片相互接 触,接触处会产生严重的粘痕。 (4)黑度过大 在自动洗片机工作中,突然停 电,底片在自动洗片机停留时间长,造成底片黑 度过大不能识别缺陷。

EN_1714_中文

一、欧洲标准EN1714-1998焊缝超声波检验一、国际标准ISO17640:2005焊缝无损检测-焊接接头超声波检测1 范围本欧洲标准规定厚度为8mm及以上低超声衰减(特别是散射衰减)的金属材料(超声衰减特别是散射衰减较小)的熔化焊缝的手工超声检验方法。

主要用于焊缝和母材均为铁素体的全焊透焊接接头。

本标准规定的四种检验等级(A、B、C和D)(见条款11),每种等级对应于不同缺陷检出概率。

有关选择检验等级A、B、C的导则见附录A。

经签约单位同意后,可通过下列方法使用本国际标准对缺陷讯号进行评价:(1)主要根据讯号的回波幅度和指示长度;(2)用探头移动法对缺陷定性、定量。

如有规定,且合适,经签约单位同意,该国际标准中有关技术也可用于:(1)除上述材料以外的其他材料;(2)部分焊透焊缝;(3)自动检测设备。

每种情况下使用的技术必须被证实有足够的灵敏度。

注:本标准规定的材料有关的超声波参数,是根据纵波声速为(5920±50)m/s,横波声速为(3255±30)m/s的钢材得出的。

检测不同声速的材料时,就必须考虑到这一点。

本标准规定的材料有关的超声波参数,是根据纵波声速为(5920±50)m/s,横波声速为(3255±30)m/s的钢材得出的。

检测不同声速的材料时,就必须考虑到这一点。

本标准规定的四种检验等级,每种等级对应于不同缺陷检出概率。

有关选择检验等级A、B、C的导则见附录A。

适于具体应用的检验等级要求需遵循本标准的一般要求,并征得签约单位同意。

经签约单位同意后,本标准评价允许采用下列方法对缺陷讯号进行评价和验收:(1)要根据讯号的回波幅度和指示长度;(2)用探头移动法对缺陷定性、定量。

2 引用标准下列参考文献对于本标准的应用是非常必要的。

本欧洲标准引用了其他现行标准或旧标准拟成新条文。

这些引用标准引述于文中相应处,篇名如下。

对旧标准只引用含修改条文的修订版,而对现标准则引用最新版(包含所有修正)。

无损探伤常用知识

无损探伤常用知识伊祖玉一、概述无损检测又称无损探伤,日本称“非破坏检查”。

它的重要地位是由其可靠性、安全性与经济性所决定的。

可靠性是指它可以在不损坏工件完好的情况下100%地检测,所以不会产生像破坏性取样检测方法所固有的漏检问题。

安全性是指它能把隐藏在材料与结构中的危害性缺陷检测出来,因而它的使用会使被检工件能安全运行。

经济效益已是国内外人所共知的事实。

由于无损检测技术的三大优越性,近年来世界各国对无损检测技术的投资也是与日俱增,美国在70年代无损检测设备的平均率就达10.5%,其中新设备增长率高达21%以上。

无损检测技术本质上属于物理检测范畴,近年来随着科学技术的发展,它成了以物理学为基础,电子学、机械学乃至化学等学科作为手段的交叉性技术学科。

无损检测大致为以下几类:㈠涡流检测(ET)主要原理:根据电磁感应定律,将一金属放入通以变频电流产生的交变磁场中去,就会产生感应电流,即涡流。

涡流检测特别适用于金属材料的自动探伤,因为涡流探伤法不象超声探伤那样需要耦合剂,所以可以实现高速高温探伤。

例如:管、棒、丝。

㈡磁粉探伤(MT)磁粉探伤主要适用于铁磁性物质的表面及近表面探伤。

原理:利用铁磁性物质内的磁导率的变化,导致切割表面或近表面磁感应线在缺陷附近,离开或进入试样表面所形成的漏磁场,通过漏磁感应在缺陷处吸引磁粉。

磁粉探伤分为干法和湿法(湿法又分为油基于水基),又分为荧光与非荧光检测,常用的是非荧光磁粉探伤及荧光磁粉探伤.适用于锻件、铸件、焊逢的表面检测。

㈢射线探伤(RT)射线,这里只介绍χ射线与γ射线,此外中子射线也渐渐用于探伤,但不普及。

χ射线是靠来自χ射线管中阴极上高压电子撞击到阳极靶上而产生的。

而γ射线是某些稳定元素被中子轰击后转变为不稳定的放射性同位素时放出来的。

χ射线与γ射线都是波长很短的电磁波,因而对钢铁的穿透力都很强。

射线探伤主要用于铸件与焊缝探伤。

㈣渗透探伤(PT)主要根据毛细管现象、是否渗透,液体及固体种类、接触面光洁度、毛细管直径等因素决定,当其它条件相同时,毛细管直径越小,液体渗透性就越强,一般深为0.02mm宽为0.001mm的表面裂纹是容易发现的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

欧洲标准ICS 25. 160. 40 EN 1711 2000年二月中文版焊缝的无损检测—用涡流阻抗平面分析检验焊缝该欧洲标准由CEN于1999年11月11日批准。

CEN成员国必须遵守CEN/CENELEC内部管理规定,这些规定的内容确定了该欧洲标准的不可动摇的国家标准的地位。

至今涉及这样的国家标准的作目录和书目参考可以向中央秘书处或任何CEN成员国索取。

该欧洲标准有三种官方版本(英文,法文,德文)。

任何由成员国负责翻译成自己国家语言并通知中央秘书处的版本有官方版本同样的地位。

CEN成员是国家标准委员会:奥地利,比利时,捷克,丹麦,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会中央秘书处:Stassart 路,36号,B-1050布鲁塞尔,比利时©2000 CEN 世界范围内以任何形式和方法开发的所有权利均属CEN国家成员目录前言 1 1.应用范围 1 2.参考标准 1 3.名词(术语和定义) 1 4.操作(检查)人员的要求 1 5.程序 1 6.一般应用 1 6.1必要的信息 1 6.2其它信息 2 6.3表面状态 2 6.4仪器(设备) 2 6.5检验程序 5 6.6检出缺陷的能力11 6.7不合格信号的(不可接受缺陷的)评估13 6.8其它材料的焊缝检验程序17 7.(检验)报告17 附录ZA:制定根本要求的本标的条款及EU指令的其它规定前言:本欧洲标准是由CEN/TC121技术委员会,焊接介绍委员会,DS的秘书处共同制订。

最迟于2000年8月份,应签署或出版相同的版使本标准应成为国家标准,到2000年8月份,国家标准中所有与本标准冲突的部分应废弃。

本标准是在欧洲委员会和欧洲自由贸易协会委托下由CEN制订的,适合EU指令中的根本要求。

与EU指令的关系,请看附录ZA,它是本标准的整体部分。

按照CEN/CENELEC内部管理规定,以下国家标准组织应执行本标准:奥地利,比利时,捷克,丹麦,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

BSI 05-20001.应用范围本标准规定了,用在铁磁性材料(焊缝、热影响区、母材)中,表面开口型和近表面面积型缺陷检测的涡流技术。

如果设计要求需要,本项涡流技术同样可应用于其他金属构件材料(不锈钢等)。

该技术可用于任何在制造和在役中,陆上,海上的涂层和非涂层物体。

在可以接近的表面和几乎任意的布置上执行检测。

通常,它是在焊接完工的状态下使用。

但它不能有效检验非常粗糙的表面。

除非特别说明,EN12084:1995的一般规则适用。

2.参考标准本标准和其他更新或非更新的其他标准的条款一起应用。

这些参考标准在本文和发布文件中的适当地方被引用,它们的名称列在其后。

对于这些发布文件的更新,随后的修正或任何的修改,当其修正和修改并入这些发布文件中时,适用于本标准。

对于非更新参考,参考最新的版本使用。

EN473 NDT人员的资格和证书 —— 一般条款EN1289 焊缝无损检测——焊缝的渗透检验—— 合格等级EN1291 —— 磁粉检验—— 合格等级EN1330-5 —— 术语汇编——Part5涡流检测中使用的术语EN12062 —— 金属材料检验的一般原则prEN 12084:1995 无损检测 —— 涡流检测 ——一般规则和基本导则EN25817,在钢中Arc-焊接接头――质量等级指南(ISO 5817:1992)EN30042,在铝和它的可焊合金中Arc-焊接接头――质量等级指南(ISO 10042:1992)3.名词(术语和定义)对于本标准EN1330-5中的名词(术语和定义)适用4.人员要求运用本标准进行检验的人员应按照EN473的要求进行相应级别的资格鉴定和发证。

5.程序作为一般应用,本标准可以被作为程序应用。

若设计要求需要,应参考prEN12084:1995的指导,书写检验程序。

6.一般应用6.1必要的信息在进行涡流检验之前,应按prEN12084:1995的要求,规定以下必要内容:① 检验人员的证书② 检测计划③ 检测设备④ 设备的标定⑤ 标定试块⑥ 验收标准⑦ 缺陷信号记录⑧ 报告格式⑨ 有不合格缺陷指示时采取的必要措施6.2其他检测前,下列信息必须:① 母材的成分和等级② 填充金属的型号③ 被检焊缝的位置及范围④ 焊缝表面的几何形状⑤ 表面状态⑥ 涂层种类及厚度为了确定工件的不连续性的性质,操作者应要求更多的有用的信息。

6.3表面状态依赖于灵敏度的要求,涡流方法可以通过最大2mm厚的非金属涂层检测出表面裂纹。

除非相关的灵敏度能够被证明,才可以考虑检测超过此涂层厚度以下表面裂纹。

涡流检测依赖于探头与被测工件的紧密接触,为有效地检测焊缝必须注意的是:局部不利的焊缝结构形式、过多的焊接飞溅物、氧化皮,锈垢及松散的油漆,它们会分散探头的能量,从而影响探测的灵敏度,并产生杂信号。

应该指出:某些导电涂层,如热喷涂的铝和铅,会严重影响检测结果,因为它们会在所有表面开口型的裂纹中沉积电导材料。

本检测方法经常检测不出由这种金属沉积覆盖的裂纹。

6.4设备6.4.1仪器6.4.1.1一般要求本检测所需的仪器应能分析和显示带有相位和幅度的阻抗平面图,至少具有以下功能。

6.4.1.2频率涡流仪器应该工作于1KHZ至1MHZ范围内一个选定的频率。

6.4.1.3灵敏度要求在平衡和提离效应的补偿及进一步的增益和相位控制之后,仪器应能够检测出,具有相应于待检工件预期最大涂层厚度相关标定块中1mm深的人工缺陷,仪器应能够使它的信号幅度达到全屏。

在具有同样涂层厚度的同一标定试块中,一个0.5mm深人工缺陷的信号幅度至少为1mm人工缺陷的50%。

选定的探头必须满足这两个要求,并应该在相关的标定试块上到验证,若达不到此要求,不能进行检测。

6.4.1.4信号的显示最低限度,仪器能够显示缺陷信号的阻抗平面图,并易于保留显示数据在屏幕上,直到操作者还原为止。

信号轨迹应能够在检测中的照明条件下清楚可见。

6.4.1.5相位控制相位控制能够以不超过10°的步进进行旋转(360°)。

6.4.1.6评估模式评估模式使用轨迹于阻抗平面图上的一个矢量的相位分析和幅度分析方法。

评估模式可以是把当前信号显示与预先存贮的参考数据进行对比。

6.4.2表面探头6.4.2.1借助标定试块测量涂层厚度和鉴别材料的探头为达到此目的,探头在一个标定试块上面,从无涂层点移动到有被测工件上最大涂层厚度的点时,应能产生出满屏的提离信号。

探头应该以绝对模式工作于1KHZ至1MHZ 范围内一个选定的频率。

所有探头应清楚地标明它们的工作频率范围(看图1)。

关键点1,2,3,4 代表在标定试块模拟涂层厚度变化的偏转5 代表标定试块材料的偏转6,7 代表在使用标定试块模拟材料范围的偏转0 平衡图1 使用绝对探头的涂层厚度测量和材料分选6.4.2.2检测焊缝用的探头为检测铁磁性焊缝,必须运用特殊设计的探头。

探头组件应是差分的、正交的、相切的或相当的,其特性不受焊缝和焊缝热影响区中导电率,导磁率和提离效应变化的影响。

探头的直径应参考被检工件的尺寸选择。

这样的探头应能在图以一层薄的非金属耐磨材料的工作表面检测。

如果探头有盖,探头必须用连同它的探头盖一块标定。

探头的工作频率范围应在100KHZ~1MHZ之间。

6.4.3附件6.4.3.1标定试块必须使用与被检工件相同材料的试块,除非合同双方一致同意,在标定试块上应有(放电机加工的)0.5、1、2深的槽,深度误差应该是±0.1mm。

建议槽的宽度应该是≤0.2mm (看图2)。

图2 典型的标定试块6.4.3.2非导电的便携条应该使用已知厚度的非导电柔软带来模拟标定试块的涂层或真实涂层。

建议用多个0.5mm厚的非导电柔软带。

6.4.3.3探头延长线只有在保证整个系统的功能、灵敏度和分辨维持不变的情况下,才可以在探头和仪器之间使用延长线。

6.4.3.4远距离显示和控制对于长扩展线运行,设备应包括一个可放于操作者位置的远距离显示器。

6.4.4设备的系统维护6.4.4.1 标定证书整套设备应有制造商或它们的官方代理机构签发的最近的、有效的标定证书。

至少每标定一次。

6.4.4.2功能检查设备应定期进行功能检查和调整。

这只包括从设备的外部可以进行的测量或调整。

这些调整只是防止装置的错误或局部的损坏。

维护应按照既定程序进行。

维护结果应予记录。

6.5检验程序6.5.1运用标定试块测量涂层厚度和材料比的较程序焊缝表面没有机加工时,涂在它表面上的涂层厚度是不恒定的。

由于它影响了裂纹检出灵敏度,所以在检测焊缝之前,必须得到焊缝热影响区内最大涂层厚的估计。

从试验工件上获取的提离信号应该相似于从标定试块上获取的提离信号,即,落在参考信号的两侧,应不超过5°(看图1和图2)。

若超过此范围,应产生/加工另一更代表试验工件材料的标定试块。

6.5.2焊缝检验程序6.5.2.1频率频率应根据灵敏度,提离和其它不需要的信号来决定。

在一般用条件下,建议使用约100KHZ的频率。

6.5.2.2校准用探头通过标定试块中刻槽的方法进行探头的标定。

用等同于或大于工件上的已测的涂层厚度的非电导柔软带覆盖刻槽进行标定。

调整灵敏度,使通过依次加深的刻槽得到的信号也不断加深。

1mm深刻槽产生的信号幅度应该达到全屏的80%。

其后调整灵敏度对工件几何形状进行补偿。

至少在开始检验和结束检验应对仪器进行标定,在工作条件发生变化之后,也应进行标定。

每次标定应被记录。

每次标定完成时,建议把平衡调回显示的中心。

6.5.2.3扫描检查焊缝和热影响区应该用选定的探头进行扫描检查。

若被检工件的几何条件允许,探头应做垂直于估计主要缺陷方向的扫描检查。

若缺陷取向不知,或估计缺陷取向在不同的方向,则应做2个方向的扫描检查,一个垂直于另一个。

整个检查可分为2部分:热影响区(看图3,4,5)和焊缝表面(看图6,7)。

应该指出的是,检查结果的可靠性高度依赖于线圈相对于被检表面的取向。

所以必须确保探头随着热影响区变化的表面条件,始终保持最优的检测角度。

对于差分探头,缺陷相对于线圈的取向性也影响灵敏度。

因此也要在检查过程中小心控制好探头对缺陷的取向。

关键点1 探头方向2 缺陷3 满足变化表面条件的图3焊缝材料和热影响区的检查图4 在焊缝边的单次扫描检查关键点1 探头方向2 缺陷3 满足变化表面条件的图5 热影响区的补充扫描关键点1 探头方向2 缺陷图6 焊缝顶部检查的扫描程序关键点1 横过焊缝帽的信号包络线1,2,3 探头的不同位置图7 焊缝帽检查之际产生的典型缺陷信号关键点1 平衡点0,1,2,3,4,5,6 探头的不同位置6.6检测缺陷的能力由于这种方法的检出能力与许多因素有关,因此应用涡流方法检验焊缝工件的现有知识,还不允许准确标准的建议。