B版管道外表面防腐一览表-STD

6 总体给排水管道防腐方案B版

DUSHANZI MANAGEMENT DEPARTMENT1.0 概述防腐工程范围:13万吨年聚苯乙烯装置总体给排水管道,主要有无缝钢管和双面埋弧焊接钢管。

总防腐面积为1304m2。

2.0执行标准/规范《埋地钢质管道环氧煤沥青防腐层技术标准》(SY/T0447-96)3.0管道防腐设计要求钢管道采用焊接接口,防腐等级为加强级防腐,采用环氧煤沥青玻璃布防腐涂层结构。

4.0钢管道的表面处理本工程钢管道的表面除锈等级为Sa2。

Sa2:钢材表面无可见的油脂和污垢,且氧化皮、铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附着的。

钢管表面除锈采用喷砂除绣方式。

钢表面处理后,应在4小时内涂装底漆。

当发现有新锈时,应重新进行表面处理。

5.0环氧煤沥青外防腐层施工5.1涂装防腐施工机具应安全可靠,并满足工艺要求。

5.2加强级——环氧煤沥青防腐蚀涂层结构防腐蚀等级防腐蚀涂层结构涂层总厚度加强级底漆—面漆—面漆—玻璃布—面漆—面漆≥0.4mm5.3玻璃布宜采用经纬密度每平方厘米为10根×10根,厚度为0.10mm~0.12mm的中碱、无捻、平纹、两边封边、带芯轴的玻璃布卷。

不同管径的玻璃布适宜宽度(mm)管径(DN)<250 250~500 >500布宽100~250 400 500缠绕用玻璃布必须干燥、清洁。

缠绕时应紧密无褶皱,压边宽度宜为30~40mm,玻璃布接头的搭接长度宜为100~150mm。

玻璃布的沥青浸透率应达95%以上,严禁出现大于50m m ×50mm空白。

DUSHANZI MANAGEMENT DEPARTMENT5.4配制和使用防腐蚀涂料时,应先搅拌均匀,必要时可用200目铜丝网过滤后使用。

5.5环氧煤沥青涂料的底漆和面漆使用前应搅拌均匀,按产品使用说明书中规定的比例加入固化剂,并搅拌均匀,静置熟化15min~30min。

配好的涂料,当施工环境温度低于或粘度过大时可加入少量稀释剂,面漆稀释剂加入量不超过5%,超过使用期的涂料不得使用。

管道防腐工程常用表格

热煨弯管无溶剂液体涂料合格证

2.43

热煨弯管无溶剂液体涂料检测报告

2.44

热煨弯管聚丙烯冷緾带合格证

2.45

热煨弯管聚丙烯冷緾带检测报告

2.46

交工技术文件总目录

2.47

卷内备考表

第三卷HSE管理资料

3.1

卷外封面

项目部提供

3.2

卷内封面

案卷号不填

3.3

卷内目录

3.4

安全生产许可证

3.5

HSE管理体系认证证书

2.29

塑料拉伸强度试验报告

2.30

材料适用性试验报告

2.31

钢管产品质量证明书

2.32

环氧粉末合格证

2.33

环氧粉末检测报告

2.34

聚乙烯材料合格证

2.35

聚乙烯检测报告

2.36

胶粘剂合格证

2.37

胶粘剂检测报告

2.38

钢丸合格证

2.39

钢丸检测报告

2.40

内减阻涂料合格证

2.41

内减阻涂料检测报告

开工日期

竣工日期

合同名称

及编号

主要工程内容

验收意见

施工单位(公章)

项目经理:

年月日

监理单位(公章)

项目总监:

年月日

建设单位(公章)

项目负责人:

年月日

开工报告

单位工程名称

工程编号

建设单位

工程规模

施工单位

工程类别

工程地点

工程造价

万元

计划开工日期

计划竣工日期

开工条件(四通一平、图纸会审、物资储备情况)

工程内容

交接日期

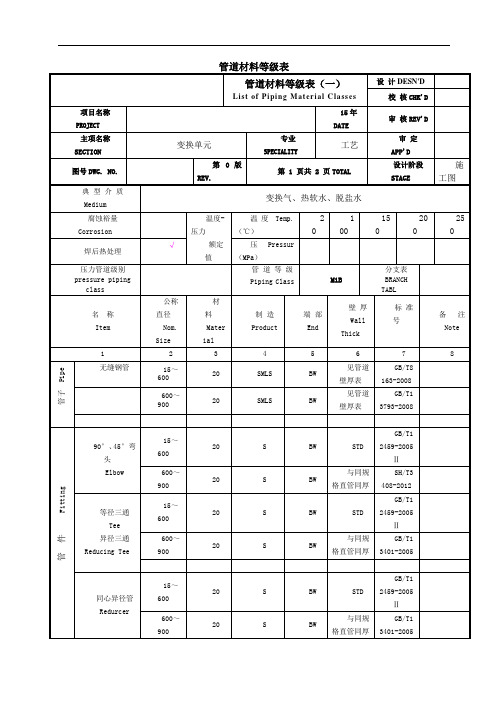

管道材料等级表(M1B)

施工图

典 型 介质 Medium

变换气、热软水、脱盐水

腐蚀裕量Corrosion

温度-压力

额定值

温度Temp.(℃)

20

100

150

200

250

焊后热处理

√

压Pressur(MPa)

压力管道级别

pressure piping class

管道等级

Piping Class

M1B

分支表

BRANCH TABL

L1E

分支表BRANCH TABL

名 称

Item

公称直径

Nom.Size

阀体/阀芯

Body/Trim

等级

Class

端部

End

类型

Type

阀号

Valve No.

备注

Note

1

2

3

4

5

6

7

8

阀 门Valve

闸 阀

15~900

碳钢/合金钢

16

FLG

Z41H-16C

截止(节流)阀

15~200

碳钢/合金钢

16

名 称

Item

公称直径

Nom.Size

材料

Material

制造

Product

端部

End

壁厚

Wall Thick

标准号

备注

Note

1

2

3

4

5

6

7

8

管子Pipe

无缝钢管

15~600

20

SMLS

BW

见管道壁厚表

GB/T8163-2008

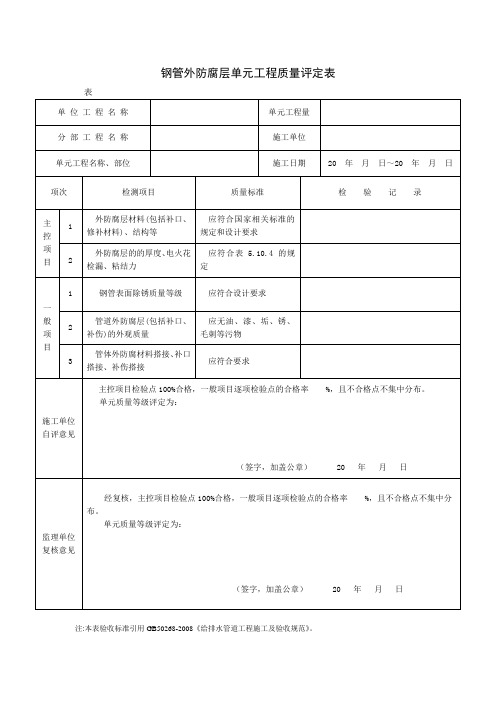

钢管外防腐层单元工程质量评定表

1

钢管表面除锈质量等级

应符合设计要求

2

管道外防腐层(包括补口、补伤)的外观质量

应无油、漆、垢、锈、毛刺等污物

3

管体外防腐材料搭接、补口搭接、补伤搭接

应符合要求

施工单位自评意见

主控项目检验点100%合格,一般项目逐项检验点的合格率%,且不合格点不集中分布。

单元质量等级评定为:

(签字,加盖公章)20年月日

钢管外防腐层单元工程质量评定表

表

单位工程名称

单元工程量

分部工程名称

施工单位

单元工程名称、部位

施工日期

20年月日~20年 月日

项次

检测项目

质量标准

检 验 记 录

主控项目

1

外防腐层材料(包括补口、修补材料)、结构等

应符合国家相关标准的规定和设计要求

2

外防腐层的的厚度、电火花检漏、粘结力

应符合表5.10.4的规定

监理单位复核意见

经复核,主控项目检验点100%合格,一般项目逐项检验点的合格率%,且不合格点不集中分布。

单元质量等级评定ห้องสมุดไป่ตู้:

(签字,加盖公章)20年月日

注:本表验收标准引用GB50268-2008《给排水管道工程施工及验收规范》。

钢管外防腐层

接方班组

平均合格率(%)

评定等级

监理意见:签字:

单位工程名称:

部位名称:

工序名称:钢管外防腐层

桩号位置:

管径:mm

施工项目负责人:

质检员:

施工员:

年 月

日

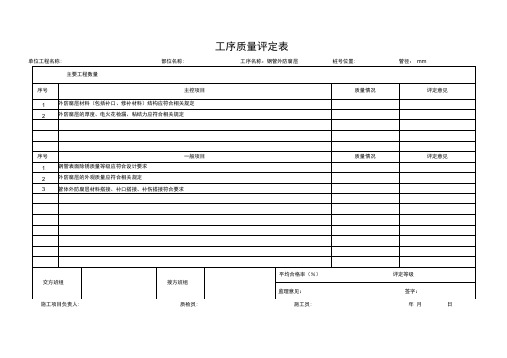

厦门水务建设工程管理有限公司

工序质量评定表

主要工程数量

序号

主控项目

质量情况

评定意见

1

外防腐层材料(包括补口、修补材料)结构应符合相关规定

2

外防腐层的厚度、电火花检漏、粘结力应符合相关规定

序号

一般项目

质量情况

评定意见

1

钢管层的外观质量应符合相关规定

3

管体外防腐层材料搭接、补口搭接、补伤搭接符合要求

钢管外防腐层检验批质量验收记录

粘结力

以小刀割开一舌形切口,用 力撕开切口处的防腐层,管 道表面扔为漆皮所覆盖,不 得露出金属表面。

1

钢管表面除锈质量等级应符合设 计要求;

第5.10.4-3条

管道外防腐层(包括补口、补伤)

一 2 的外观质量应符合规范第5.4.9 第5.10.4-4条

般

条的相关规定;

项

目

一 般 项3 目

管体外防腐材料搭接、补口搭 接、补伤搭接应符合要求。

第5.10.4-5条

施工 单位 检查 意见

平均合格率(%)

质检员:

年月日

监理 单位 验收 结论

监理工程师:

年月日

腐层

监理单位 验收记录

粘附在管道的外表面。

项4

环 厚度 ≥0.3 ≥0.4 ≥0.6

目

5 6

氧 允煤 许沥 偏青 差涂

料

电火花 检漏

粘结力

2kV 2.5kV 3kV

以小刀割开一舌型切口,用 力撕开切口处的防腐层,管 道表面扔为漆皮所覆盖,不 得露出金属表面。

7

环 厚度

≥3.0

8

氧 电火花 树 检漏

3~3.5kV

9

脂 玻 璃 钢

钢管外防腐层检验批质量验收记录

工程名称

市政质检·3·7 第 1 页,共 1 页

单位工程名称

深圳特区

施工单位

分包单位

项目经理

技术负责人

施工工长

分部工程名称

管道主体结构

分项工程单位

钢管外防腐层

验收部位

主要工程数量

验收规范及图号

GB50268-2008

施工与质量验收规范的规定

施工单位检查记录

管道防腐工程常用规格及技术标准

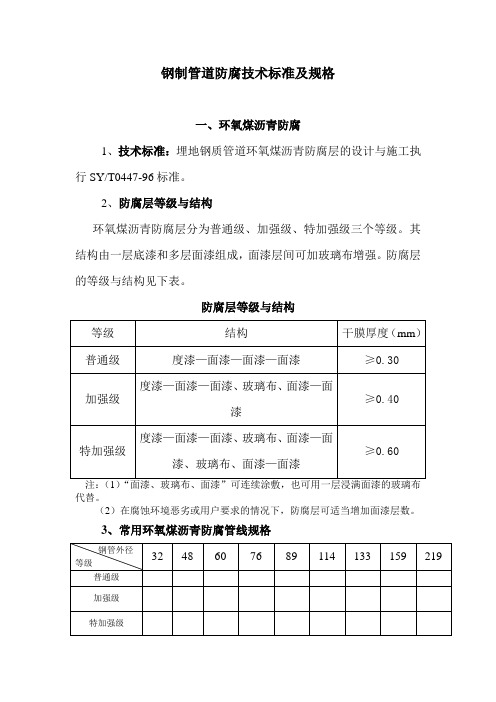

钢制管道防腐技术标准及规格

一、环氧煤沥青防腐

1、技术标准:埋地钢质管道环氧煤沥青防腐层的设计与施工执行SY/T0447-96标准。

2、防腐层等级与结构

环氧煤沥青防腐层分为普通级、加强级、特加强级三个等级。

其结构由一层底漆和多层面漆组成,面漆层间可加玻璃布增强。

防腐层的等级与结构见下表。

防腐层等级与结构

代替。

(2)在腐蚀环境恶劣或用户要求的情况下,防腐层可适当增加面漆层数。

3、常用环氧煤沥青防腐管线规格

二、硬质聚氨酯泡沫塑料防腐

1、执行标准:埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层的质量执行SY/T4015-1996。

2、防腐层结构:埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层是由防腐层——保温层——保护层组成的复合结构。

防腐层——指防腐涂料或具有防腐性能的热熔胶层;

保温层——指泡沫塑料层;

防护层——指聚乙烯塑料层;

防腐层材料及厚度由设计确定,但厚度不应小于80um。

保温层厚度应采用经济厚度计算法确定,但不应小于25mm。

防护层厚度应根据管径及施工工艺确定,但不应小于1.2mm。

(常见保温层、防护层规格见下表。

)

防腐保温层端面必须用防水帽密封防水。

3、常用硬质聚氨酯泡沫塑料管规格。

管道防腐工程常用表格

防腐工程

防腐工程

第一卷防腐管理资料

卷内目录

竣工资料编制说明

中标通知书

防腐合同

营业执照(扫描件)

防腐资质证书(扫描件)

项目经理授权书

项目经理资质证书(扫描件)

质量认证体系证书(扫描件)

项目部成员一览表

特殊作业人员登记表

特殊作业人员资格证书(扫描件)

防腐工程施工组织设计(方案)审批页

××××××××××工程施工组织设计

编制人:×××

审核人:×××

审批人:×××

编制单位:×××××(盖章)

年月日

质量计划

创优实施计划

创优工作总结

防腐工程施工总结

卷内备考表

第二卷防腐过程资料

卷内目录

工程说明

工程交工验收证书

开工报告

停工报告

复工报告

竣工报告

单位工程质量综合评定表

分部工程质量评定等级汇总表

分部工程质量评定表

工程质量保证资料核查表

裸管出厂合格证

裸管质量检验表

工程名称:钢管厂家:防腐单位:规格:进厂日期:。

工业管道防腐

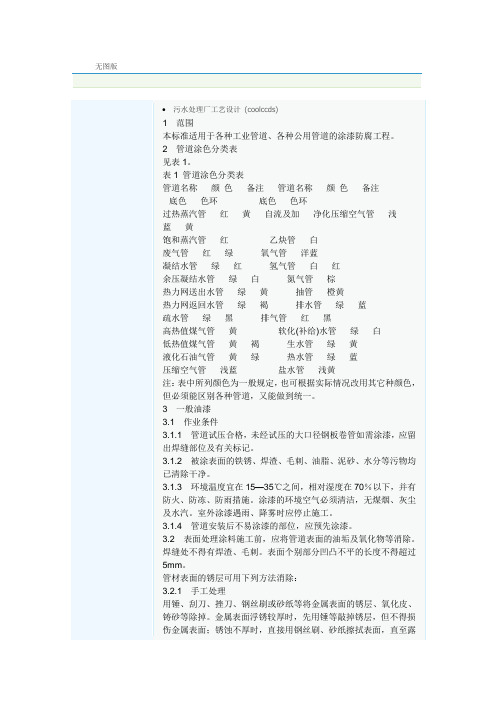

无图版污水处理厂工艺设计(coolccds)1范围本标准适用于各种工业管道、各种公用管道的涂漆防腐工程。

2管道涂色分类表见表1。

表1 管道涂色分类表管道名称颜色备注管道名称颜色备注底色色环底色色环过热蒸汽管红黄自流及加净化压缩空气管浅蓝黄饱和蒸汽管红乙炔管白废气管红绿氧气管洋蓝凝结水管绿红氢气管白红余压凝结水管绿白氮气管棕热力网送出水管绿黄抽管橙黄热力网返回水管绿褐排水管绿蓝疏水管绿黑排气管红黑高热值煤气管黄软化(补给)水管绿白低热值煤气管黄褐生水管绿黄液化石油气管黄绿热水管绿蓝压缩空气管浅蓝盐水管浅黄注:表中所列颜色为一般规定,也可根据实际情况改用其它种颜色,但必须能区别各种管道,又能做到统一。

3一般油漆3.1作业条件3.1.1管道试压合格,未经试压的大口径钢板卷管如需涂漆,应留出焊缝部位及有关标记。

3.1.2被涂表面的铁锈、焊渣、毛刺、油脂、泥砂、水分等污物均已清除干净。

3.1.3环境温度宜在15—35℃之间,相对湿度在70%以下,并有防火、防冻、防雨措施。

涂漆的环境空气必须清洁,无煤烟、灰尘及水汽。

室外涂漆遇雨、降雾时应停止施工。

3.1.4管道安装后不易涂漆的部位,应预先涂漆。

3.2表面处理涂料施工前,应将管道表面的油垢及氧化物等消除。

焊缝处不得有焊渣、毛刺。

表面个别部分凹凸不平的长度不得超过5mm。

管材表面的锈层可用下列方法消除:3.2.1手工处理用锤、刮刀、挫刀、钢丝刷或砂纸等将金属表面的锈层、氧化皮、铸砂等除掉。

金属表面浮锈较厚时,先用锤等敲掉锈层,但不得损伤金属表面;锈蚀不厚时,直接用钢丝刷、砂纸擦拭表面,直至露出金属本色,再用棉纱擦干净。

3.2.2机械处理采用金钢砂轮打磨或同压缩空气喷石英砂(喷砂法)吹打金届表面,将金属表面的锈层、氧化皮、铸砂等污物除净。

喷砂除锈:3.2.2.1喷砂除锈工作应在专设的砂场内进行。

3.2.2.2喷砂所用砂子必须坚硬、带棱、粒径在1—3mm之间;用前应经水洗、筛选、烘干,使其不合泥土杂物,含水率<1%。

管道材料等级表(M1B)

5

6

7

8

15~600

20

SMLS

见管道壁厚 GB/T8163

BW

表

—2008

600~900

20

SMLS

见管道壁厚 GB/T13793

BW

表

—2008

管子 Pipe

GB/T12459

15~600

20

S

BW

STD

90°、45°弯头

—2005Ⅱ

Elbow

与同规格直 SH/T3408

600~900

20

项目名称 PROJECT 主项名称 SECTION 图号 DWG。 NO.

典 型 介质 Medium 腐蚀裕量 Corrosion

焊后热处理

压力管道级别 pressure piping class

名称 Item 1 无缝钢管

管道材料等级表

管道材料等级表(一)

List of Piping Material Classes

20

S

BW

Redurcer

管同厚

—2005

Fitting

管件

管接头、半管 接头、丝堵

管接台 Soketolet

设计文件、条件用表

管道材料等级表

版次:A 修订码:0 页码: 2/2

管道材料等级表(二)(续表)

List of Piping Material Classes

设计 DESN'D 校核 CHK'D

名称

公称直径

GC2

阀体/阀 芯

管 道 等 级 Piping Class

等级

端部

L1E 分支表 BRANCH TABL

钢质管道内外防腐技术要求

钢质管道内外防腐技术要求1 除锈管道内外喷砂除锈达到GB/T 8923《涂装前钢材表面锈蚀等级和除锈等级》Sa2 .5级或St3级(相当于美国标准SSPC—SP10近白级)。

表面返锈前(最多为除锈后8h)进行刷喷涂防腐作业,如做不到,应涂底漆。

2 管道内防腐2.1材料品种环氧陶瓷涂料。

适用于饮用水管道(白色、无毒型),耐磨,耐化学腐蚀。

技术性能符合生产厂家产品技术标准《环氧陶瓷涂料》要求。

2.2内防腐层结构2.3环境。

环氧陶瓷内防腐作业宜在5ºC以上,空气相对湿度80ºC以下的环境施工。

如在露天作业,遇雨、雪、雾、扬沙等恶劣气候环境,应停止施工。

2.4材料用量按防腐面积乘以下列基数计算各种材料用量a) 环氧陶瓷涂料。

按涂敷遍数估算耗漆量,厚度150μm约为0.35㎏/㎡。

b) 稀释剂。

只作为施工时洗涤涂敷工具之用,可少量配料。

2.5 技术指标2.6内防腐施工钢管两端要留出焊接段(20cm左右)。

总厚度不低于300μm。

宜喷涂施工。

涂后静置自然固化。

按用户要求的总厚度或者涂刷遍数施工。

前遍表干后再涂后遍。

2.7检验对内防腐层进行外观、厚度、漏点、粘结力四项检查,应达到用户要求。

可参照SY/T 0457-2000《钢制管道液体环氧涂料内防腐层技术标准》的5.3.2~5.3.5条要求进行。

2.8 修补补口修补。

用砂轮机将检查出的表面缺陷(如:杂质、气泡等)清除掉,将缺陷点及周围约50㎜的内衬层打毛,然后涂环氧陶瓷涂料,使修补处表面平整、厚度相同、外观一致。

不合格管返工。

补口。

作业在施工现场进行,据不同管径可以使用手动工具除锈和手工涂刷施工,或使用机械喷涂施工,所使用的涂料和涂层结构应与管体相同。

3埋地管道外防腐3.1材料品种环氧煤沥青冷缠带。

由基带和定型胶两部分组成,应为同一公司产品。

基带为特加强级带。

标准宽度为125㎜、250㎜、和400㎜。

定型胶由分装的A、B等量组份组成。

组合厚度≥600μm。

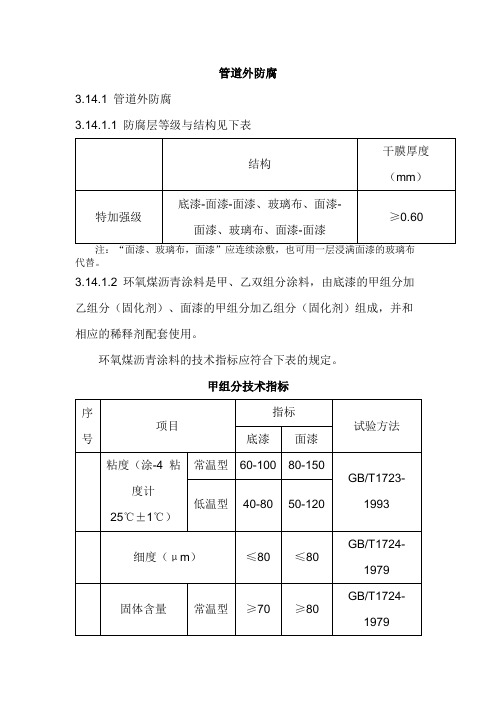

管道外防腐

管道外防腐3.14.1 管道外防腐3.14.1.1 防腐层等级与结构见下表代替。

3.14.1.2 环氧煤沥青涂料是甲、乙双组分涂料,由底漆的甲组分加乙组分(固化剂)、面漆的甲组分加乙组分(固化剂)组成,并和相应的稀释剂配套使用。

环氧煤沥青涂料的技术指标应符合下表的规定。

甲组分技术指标注①厚浆型涂料面漆粘度大于150s 时,应建立相应的粘度测量方法·漆膜技术指标检漏。

无漏点试件方可进行试验。

防腐层技术指标3.14.1.3 采用玻璃布作防腐层加强基布时,宜选用经纬密度为(10x10)根/cm2、厚度为0.10~0.12mm、中碱(碱量不超过12%)、无捻、平纹、两边封边、带芯轴的玻璃布卷。

不同管径适宜的玻璃布宽度见下表玻璃布宽度3.14.1.4 所用材料均应有质量合格证明书和产品证明书。

3.14.1.5 钢管表面进行喷(抛)射除锈。

表面处理最低要求应达到工业级(Sa2 级)。

表面粗糙度宜在40~50μm。

3.14.1.6 钢管表面进行喷(抛)射除锈。

表面处理最低要求应达到工业级(Sa2 级)。

表面粗糙度宜在40~50μm。

钢管表面处理后、其表面的灰尘应清除干净。

焊缝应处理至无焊瘤、无棱角、无毛刺。

3.14.1.7 施工环境温度在15℃以上时,宜选用常温固化型环氧煤沥青涂料;施工环境温度在-8~15℃时,宜选用低温固化型环氧煤沥青涂料。

钢表面温度应高于露点3℃以上,空气相对湿度应低于80%。

雨、雪、雾、风沙等气候条件下,应停止防腐层的露天施工。

3.14.1.8 钢管两端各留100~150mm 不涂底漆,或在涂底漆之前,在该部位涂刷可焊涂料或硅酸锌涂料,干膜厚度不应小25μm。

3.14.1.9 钢管外防腐层采用玻璃布作加强基布时,在底漆表干后,对高于钢管表面2mm 的焊缝两侧,应抹腻子使其形成平滑过渡面。

3.14.1.10 对特加强级防腐层,第一道面漆实干后、固化前涂第二道面漆,随即缠绕玻璃布。

管道防腐施工方案(四油一布)

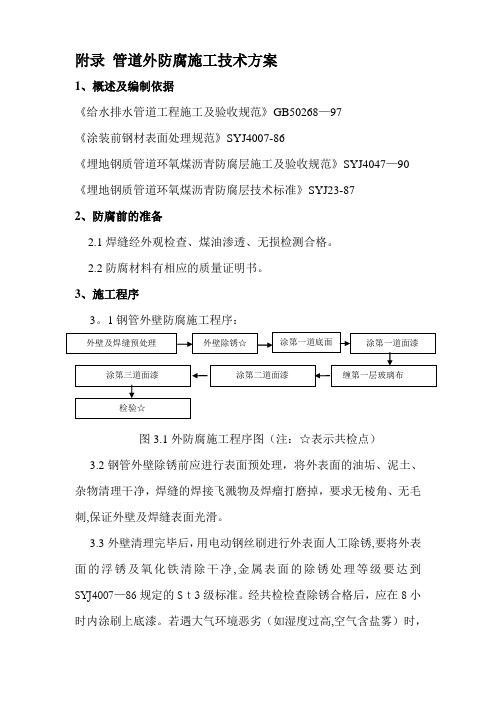

附录管道外防腐施工技术方案1、概述及编制依据《给水排水管道工程施工及验收规范》GB50268—97《涂装前钢材表面处理规范》SYJ4007-86《埋地钢质管道环氧煤沥青防腐层施工及验收规范》SYJ4047—90 《埋地钢质管道环氧煤沥青防腐层技术标准》SYJ23-872、防腐前的准备2.1焊缝经外观检查、煤油渗透、无损检测合格。

2.2防腐材料有相应的质量证明书。

3、施工程序3。

1钢管外壁防腐施工程序:图3.1外防腐施工程序图(注:☆表示共检点)3.2钢管外壁除锈前应进行表面预处理,将外表面的油垢、泥土、杂物清理干净,焊缝的焊接飞溅物及焊瘤打磨掉,要求无棱角、无毛刺,保证外壁及焊缝表面光滑。

3.3外壁清理完毕后,用电动钢丝刷进行外表面人工除锈,要将外表面的浮锈及氧化铁清除干净,金属表面的除锈处理等级要达到SYJ4007—86规定的St3级标准。

经共检检查除锈合格后,应在8小时内涂刷上底漆。

若遇大气环境恶劣(如湿度过高,空气含盐雾)时,应进一步缩短时间。

3。

4底漆涂刷前要严格按生产厂家的技术文件要求进行搅拌、配比、熟化.涂刷时钢管外壁应干燥、无尘。

底漆采用人工涂刷,按先轴向,后周向的步骤进行.涂刷时漆膜要饱满、均匀、无气泡、无凝块、无流淌、无漏刷。

且应外壁一次刷涂完,底漆厚度为0。

1~0。

2mm,管两端各留裸管150mm不涂刷,便于钢管组对及焊接。

3。

5第一道面漆要在底漆表干后涂刷,面漆亦采用人工刷涂。

刷涂前,凡高于管表面2mm以上的焊缝两侧均应刮腻子,使之成为圆滑曲面,以避免缠玻璃布时出现空鼓,腻子用面漆和滑石粉调制而成。

面漆应严格按生产厂家技术文件要求进行搅拌、配比、熟化。

面漆的刷涂步骤和要求与底漆相同,亦应一次刷涂完毕。

在常温下,涂底漆与第一道面漆的间隔时间不应超过24小时.3.6在第一道面漆涂刷完毕后即可进行第一层玻璃布缠绕。

采用干燥、脱蜡、无捻、封边、网状平纹中碱玻璃布,布宽600~700mm,经纬密度为12×12根/cm2,用量1.2m2/m2。

管道外壁防腐

管道外壁防腐蚀层20世纪70年代以来,由于油气长输管道向极地、海洋、冻土、沼泽、沙漠等严酷环境延伸,对防腐层性能提出了更严格的要求,因此在管道防腐材料研究中,各国都着眼于发展复合材料或复合结构。

强调防腐层具有良好的介电性能、物理性能、稳定的化学性能和较宽的温度适应性能等,满足防腐、绝缘、保温、增加强度等多种功能要求。

(1)常用外壁防腐蚀层a.各种外壁防腐蚀层的性能和使用条件:各国根据本国的资源情况,管道工作环境和技术水平等,逐步形成了各种防腐材料系列,其技术性能和使用条件如表所示。

外防腐层的技术性能和使用条件简表b.常用外壁防腐蚀层1)石油沥青防腐蚀层:石油沥青用作管道防腐材料已有很长历史。

由于这种材料具有来源丰富、成本低、安全可靠、施工适应性强等优点,在我国应用时间长、使用经验丰富、设备定型,不过和其他材料相比,已比较落后。

其主要缺点是吸水率大,耐老化性能差,不耐细菌腐蚀等。

2)煤焦油瓷漆防腐蚀层:煤焦油瓷漆(煤沥青)具有吸水率低、电绝缘性能好。

抗细菌腐蚀等优点,即使在新型塑料防腐蚀层迅猛发展的近30年,美国油、气管道使用煤焦油瓷漆仍占约半数。

目前我国只在小范围内使用,有待进一步推广。

主要原因是热敷过程毒性较大,操作时须采取劳动保护措施。

3)环氧煤沥青防腐蚀层:由环氧树脂、煤沥青、固化剂及防锈颜料所组成的环氧煤沥青所组成的环氧煤沥青涂料,具有强度高、绝缘好、耐水、耐热、耐腐蚀介质、抗菌等性能,适用于水下管道及金属结构防腐。

同时具有施工简单(冷涂工艺)、操作安全、施工机具少等优点,目前已在国内油气管道推广应用。

不过这种防腐蚀层属于薄型涂层,总厚度小于1mm,对钢管表面处理、环境温度、湿度等要求很严,稍有疏忽就会产生针孔,因此施工中应特别注意。

4)塑料胶粘带防腐蚀层:在制成的塑料带基材上(一般为聚乙烯或聚氯乙烯,厚0.3mm左右),涂上压敏型粘合剂(厚0.1mm左右)即成压敏型胶粘带,是目前使用较为普遍的类型。