配合控制的有环流可逆调速系统的工作原理设计报告

有环流可逆调速系统设计及MATAB仿真

摘要对双闭环α=β配合控制有环流可逆直流调速系统进行了计算机仿真研究,运用Matlab的Simulink和Power System工具箱、面向系统电气原理结构图的仿真方法,实现了转速电流双闭环α=β配合控制有环流直流可逆调速系统的建模与仿真。

重点介绍了调速系统的建模和调节器参数的设置,给出了直流可逆调速系统的仿真模型和仿真结果,仿真结果非常接近实际情况,说明了仿真模型的正确性。

关键词:环流;配合控制;双闭环直流可逆调速系统;Matlab 仿真;调节参数;仿真模型绪论配合控制有环流可逆调速系统概述许多生产机械要求电动机既能正转,又能反转,而且常常还需要快速的启动和制动,这就需要电力拖动系统具有四象限运行的特性,即需要可逆的调速系统。

较大功率的可逆直流调速系统多采用晶闸管整流器-电动机调速系统(简称V-M系统)。

即采用两组晶闸管整流装置反向并联的方法实现系统的可逆运行。

但是,如果两组装置的整流电压同时出现,便会产生不流过负载而直接在两组晶闸管之间流通的短路电流,称为环流,加重晶闸管和变压器的负担,甚至导致晶闸管损坏。

配合控制消除直流平均环流的原则是正组整流装置处于整流状态,即为正时,强迫使反组处于逆变状态,即,且幅值相等,使逆变电压把整流电压顶住,则直流平均环流为零。

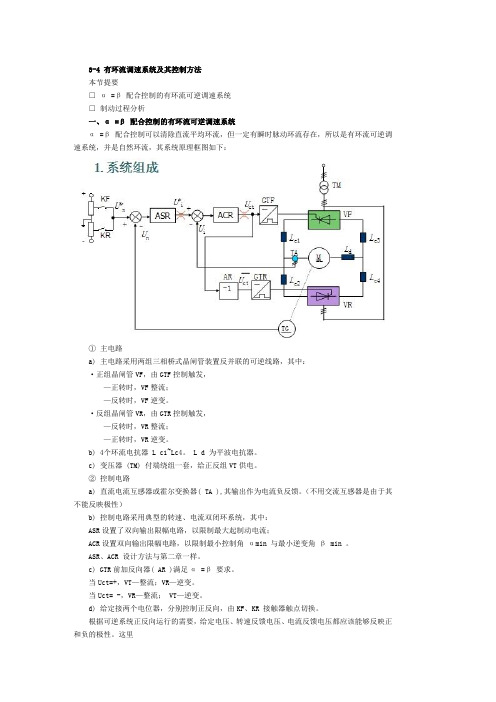

第1章系统组成及原理直流调速系统中配合控制的有环流可逆调速系统又称作自然环流系统。

其原理框图如图1-1所示。

控制电路采用转速、电流双闭环系统。

1.1配合控制的有环流可逆调速系统的组成系统的原理框图示于图1-1。

图中主电路采用两组三相桥式晶闸管装置反并联电路,VF为正组整流装置,VR为反组整流装置,TM为三相变压器,电动机为它励直流电动机,图中励磁绕组未画出,主电路还有四个环流电抗器,,,和一个平波电抗器。

控制线路采用典型的转速电流双闭环系统,速度调节器ASR和电流调节器ACR均为由反相输入式运算放大器组成的PI调节器,且都设置了双向输出限幅,以限制最大的动态电流和最小控制角与最小逆变角,GTF为正组移相触发装置,GTR为反组移相触发装置,AR为反相器,为正组输出电压,为反组输出电压。

直流双闭环有环流可逆调速系统设计

直流双闭环有环流可逆调速系统设计1 配合控制有环流可逆调速系统环流问题及主电路设计在V-M 可逆直流调速系统中,必然会存在着环流的问题,而环流又分为动态环流和静态环流,在本课程设计中,仅考虑静态环流,对动态环流不做究论。

动态环流仅在可逆 V —M 系统处于过渡过程中可能出现[1]。

静态环流有分为直流平均环流和瞬时脉动环流。

现在将对这两种环流进行讨论。

采用两组晶闸管整流装置反并联的可逆V-M 系统解决了电动机的正、反转运行和回馈制动问题,但是,两组装置同时工作时,便会产生不流过负载而直接在两组晶闸管之间流通的短路电流,称作环流。

一般来说,这样的环流对系统无益,徒然加重晶闸管和变压器的负担,消耗功率,环流太大时会导致晶闸管损坏,因此必须予以抑制或消除。

如果让正组VF 和反组VR 都处于整流状态,两组的直流平均电压正、负相连,必然产生较大的直流平均环流。

为了防止产生直流平均环流,应该在正组处于整流状态、0d f U 为正时,强迫让反组处于逆变状态,使0d r U 为负,且幅值与0d f U 相等,使逆变电压0d r U 把整流电压0d f U 顶住,则直流平均环流为零。

于是,00d r d f U U =-。

由式:00max cos d f d f U U α=,00max cos d r d r U U α=由于两组晶闸管装置相同,两组的最大输出电压0max d U 是一样的,因此,当直流平均环流为零时,应有cos cos r f αα=-或180αβ︒+=。

如果反组的触发延迟角用逆变角r β表示,则:f r αβ=。

由此可见,按照f r αβ=来控制就可以消除直流平均环流,这称做αβ=配合控制[2]。

为了更可靠的消除直流平均环流,可采用:f r αβ≥。

为了实现αβ=配合控制,可将两组晶闸管装置的触发脉冲零位都定在90︒,即当控制电压0c U =时,使00090f r r αβα︒===,此时000d f d r U U ==,电动机处于停止状态。

可逆直流调速系统方案

摘要:根据整流装置的不同,直流可逆调速系统可分为V-M可逆调速系统和PWM 可逆调速系统。

讨论了晶闸管直流调速系统可逆运行方案,介绍了有环流控制的可逆V-M系统和无环流控制的可逆V-M系统。

除了由晶闸管组成的相控直流电源外,直流电机还可以采用全控器件(IGBT,MOSFET,GTR等)组成的PWM变换器提供直流电源,其特点是开关频率明显高于可控硅,因而由PWM组成的直流调速系统有较高的动态性能和较宽的调速围。

PWM变换器把恒定的直流电源变为大小和极性均可调直流电源,从而可以方便的实现直流电机的平滑调速,以及正反转运行。

由全控器件构成的PWM变换器,由于开关特性,因此其电枢的电压和电流都是脉动的,其转速和转矩必然也是脉动的。

关键词:可逆直流调速,PWM变换器,环流。

目录1.晶闸管直流调速系统可逆运行 (4)1.1可逆直流调速系统分类 (4)1.2晶闸管-电动机系统的回馈制动 (6)2.有环流的可逆调速系统 (9)2.1可逆系统中的环流 (9)2.2直流平均环流与配合控制 (9)2.3瞬时脉动环流及其抑制 (10)2.4直流可调速系统的制动过程分析 (11)2.5可控环流可逆调速系统 (13)3.无环流可逆调速系统 (13)3.1逻辑控制无环流调速系统 (14)4.可逆直流脉宽调速系统(PWM可逆系统) (15)4.1可逆PWM变换器的工作原理 (15)5.总结 (17)1.晶闸管直流调速系统可逆运行有许多生产机械要求电动机既能正转,又能反转,而且常常还需要快速地起动和制动,这就需要电力拖动系统具有四象限运行的特性,也就是说,需要可逆的调速系统。

改变电枢电压的极性,或者改变励磁磁通的方向,都能够改变直流电机的旋转方向,这本来是很简单的事。

然而当电机采用电力电子装置供电时,由于电力电子器件的单向导电性,问题就变得复杂起来了,需要专用的可逆电力电子装置和自动控制系统。

中、小功率的可逆直流调速系统多采用由电力电子功率开关器件组成的桥式可逆PWM 变换器。

3-4 有环流调速系统及其控制方法

3-4 有环流调速系统及其控制方法本节提要□ α =β配合控制的有环流可逆调速系统□ 制动过程分析一、α =β配合控制的有环流可逆调速系统α =β配合控制可以清除直流平均环流,但一定有瞬时脉动环流存在,所以是有环流可逆调速系统,并是自然环流,其系统原理框图如下:① 主电路a) 主电路采用两组三相桥式晶闸管装置反并联的可逆线路,其中:·正组晶闸管VF,由GTF控制触发,—正转时,VF整流;—反转时,VF逆变。

·反组晶闸管VR,由GTR控制触发,—反转时,VR整流;—正转时,VR逆变。

b) 4个环流电抗器 L c1~Lc4。

L d 为平波电抗器。

c) 变压器 (TM) 付端绕组一套,给正反组VT供电。

② 控制电路a) 直流电流互感器或霍尔变换器( TA ),其输出作为电流负反馈。

(不用交流互感器是由于其不能反映极性)b) 控制电路采用典型的转速、电流双闭环系统,其中:ASR设置了双向输出限幅电路,以限制最大起制动电流;ACR设置双向输出限幅电路,以限制最小控制角αmin 与最小逆变角β min 。

ASR、ACR 设计方法与第二章一样。

c) GTR前加反向器( AR )满足α =β要求。

当Uct=+,VT—整流;VR—逆变。

当Uct= -,VR—整流; VT—逆变。

d) 给定接两个电位器,分别控制正反向,由KF、KR 接触器触点切换。

根据可逆系统正反向运行的需要,给定电压、转速反馈电压、电流反馈电压都应该能够反映正和负的极性。

这里·给定电压:正转时,KF↓( 闭合 ),U*n=“+”;反转时,KR↓( 闭合 ),U*n=“-”。

5. α =β工作制的优缺点·优点:①正组整流时,反组待逆变②反组逆变时,正组待整流③有利于减少电流不连续对系统的影响·缺点:对元件要求高因一旦出现α<β(略小于)则产生较大平均直流环流,且电抗器无能为力。

(电抗器对直流不起作用,VT内阻很小)·解决:采用α > β工作制能保证逆变电压总大于整流电压,保证没有直流平均环流。

可逆直流调速系统的设计

前言随着社会的不断发展,科学技术也在不断的进步。

自动控制技术已经广泛应用于工业、农业、国防、交通运输、空间技术、管理工程的各个领域中。

自动控制技术是科学技术现代化的重要标志之一。

虽然电子科技在不断的壮大,自动控制技术也在不断提高,但人们的生活水平也在不断的提高,有些时候还是不能满足人类的需求。

例如,由于晶闸管的单向导电性,只用一组晶闸管交流器对电动机供电的调速系统,只能获得单方向的运行,是不可逆的调速系统。

但在生产实际中,人们需要一类既能正转又能反转的生产机械,且在减速和停车时,还要求有制动转矩,以缩短制动时间,常见的这类机械有可逆扎机、吊车、电气机车等。

因此,人们就采用了逻辑无环流可逆调速系统。

它无环流、且对于大容量系统,可靠性特别高,体积小、成本和损耗也特别小,反向快,过度平滑等。

为此,我在这里特别介绍以下逻辑无环流可逆调速系统。

由于时间仓促,而且我的水平有限,所以错误之处再所难免,希望指导老师能够给予指正批评。

目录设计任务书 (2)方案的选择 (3)第一章直流调速系统的概述..........................................4第一节直流调速系统的基本概念 (4)第二节直流调速方式.............................................5第三节直流调速系统的主要性能指标...........................8第四节双闭环直流调速系统的静特性分析 (10)第二章可逆直流调速系统 (11)第一节晶闸管直流调速系统的可逆线路 (11)第二节可逆直流调速系统中的环流分析 (15)第三章逻辑无环流可逆调速系统 (16)第一节系统的工作原理及组成 (16)第二节可逆系统对无环流逻辑控制器的要求。

18 第三节无环流逻辑控制器的组成原理 (21)第四节限制换相时电流冲击的环节 (28)第五节逻辑无环流系统的优缺点及其它方案 (29)第四章典型的转速、电流双闭环直流调速系统 (31)第一节电流环的设计及有关参数的计算 (31)第二节转速环的设计及有关参数的计算 (33)附录一元件明细表 (36)附录二参考文献 (37)附录三设计总结 (37)毕业设计任务书一.题目:可逆直流调速系统设计二.基本参数:直流电动机Ped=7。

直流双闭环有环流可逆调速系统设计

技术指标要求实现转速静态无静差,空载起动至额定转速时的转速超调量δn﹪ 10﹪,所以ASR也应该采用PI调节器,其传递函数为: 。式中Kn为转速调节器的比例系数;n为转速调节器的超前时间常数。

根据测速发动机纹波情况,转速滤波时间常数 取为0.01s。按小时间常数近似处理,转速环小时间常数为: =0.0174s。按跟随和抗扰性能都较好的原则,取 ,则ASR的超前时间常数为: =5s

、校正后的电流环

晶闸管整流装置传递函数的近似条件:

1/3Ts=196s-1>ci,满足近似条件。

忽略反电动势变化对电流环动态影响 的条件:

=75s-1,满足近似条件。

电流环小时间常数近似处理条件:

=s-1,满足近似条件。

满足所有近似条件。PI型电流调节器如图1所示。按所用运算放大器取R0=i= / Ri

Coi=4Toi/ Ro

图1PI型电流调节器

按照上述参数,电流环可以达到的动态跟随性能指标为:

δi﹪<5﹪

满足设计要求。

校正后电流环的动态结构如图2所示。

图2校正后电流环的动态结构

、ASR的设计

ACR已经设计好。电流环等效环节的输入量为U*i(s),输出量为Id(s),因此电流环在转速环中可等效为。原来是双惯性环节的电流环控制对象,经闭环控制后,可以近似地等效成只有较小时间常数的一阶惯性环节。这就表明,电流的闭环控制改造了控制对象,加快了电流的跟随作用,这是局部闭环(内环)控制的一个重要功能。为了实现转速无静差,在负载扰动作用点前面必须有一个积分环节,它应该包含在转速调节器ASR中,现在在扰动作用点后面已经有了一个积分环节,因此转速环开环传递函数应共有两个积分环节,所以应该设计成典型Ⅱ型系统,这样的系统同时也能满足动态抗扰性能好的要求。转速环的动态结构经过小惯性的近似处理等效成单位负反馈系统如图3所示。从框图可以看出我们接下来要设计ASR。

nnnnnnnn配合控制的有环流可逆调速系统的工作原理

自动控制系统课程设计报告课程名称:自动控制系统课程设计设计题目:配合控制的有环流可逆调速系统设计院系:电气工程系班级:1102304设计者:莫胜元学号:110230419同组人:关占奇于海洋赵茜梦指导教师:蔡春伟设计时间:2014年11月课程设计(论文)任务书专业电气工程及其自动化班级1102304学生莫胜元指导教师蔡春伟题目配合控制的有环流可逆调速系统设计子题设计时间2014年 11月 3 日至 2014年 11月 14日共 1 周设计要求直流电动机基本参数如下:直流电动机:220V,36A,1460r/min,Ce=0.127Vmin/r,允许过载倍数λ=1.5。

晶闸管装置放大系数:Ks=33。

电枢回路总电阻:R=0.3Ω。

时间常数:Tl=0.03s,Tm=0.18s。

电流反馈系数:β=0.185V/A(≈10V/1.5Inom)。

转速反馈系数:α=0.007Vmin/r(≈10V/Nnom)。

设计目的:1. 通过课程设计掌握配合控制有环流可逆调速系统分析与设计方法。

2. 掌握有环流可逆调速系统的制动和反向过程,了解配合控制有环流可逆调速系统的应用场合,优缺点和工作原理。

3. 掌握设计的一般方法。

设计内容:1. 配合控制有环流可逆调速系统的工作原理。

2. 各环节的特点和参数选择。

3. 按设计思想,叙述设计过程。

4. 分析反向制动过程的各点极性变化和两组整流装置的工作状态。

5. 详细分析配合控制有环流可逆调速系统的设计过程。

6. 转速调节器,电流调节器(ASR,ACR)具有抗干扰滤波能力,稳态运行无静差。

8. 稳态指标:无静差。

9. 动态指标:电流超调量σi≤15%,空载起动到额定转速时的转速超调量σn≤10%。

10.用A1号图纸(8个A4)绘制所设计的原理图;原理图要求清楚、工整,含器件参数。

主要参考文献:《电力拖动控制系统设计手册_朱仁初》一、配合控制的有环流可逆调速系统概述及工作原理 (4)1) 系统概述 (4)2) 双闭环直流调速系统概述 (4)3) V-M调速系统工作原理分析: (6)二、主回路的设计 (8)1) 主回路元器件参数计算及型号选择 (8)2) 主电路保护元件的参数计算及选型。

4-3配合控制的有环流可逆V-M调速系统02[25页]

![4-3配合控制的有环流可逆V-M调速系统02[25页]](https://img.taocdn.com/s3/m/b62d1dd8bb68a98270fefaa1.png)

VF +

Id M

-

+ VR -

结论:=配合控制需要满足f = r。

(一)= 配合控制调速系统工作原理

(2)配合控制方法 为了便于实现配合控制,可将两组

晶闸管装置的触发脉冲零位都定在90。

fmin

180o 0o

r

CTR

90o 90o

f

CTF

rmin

- Ucm

0o 180o

Uc1

= 配合控制特性

rmin

Lc4

-1 ++-

VR

n T- G-

转速下降较低时,为了维持住反向最 大电流,反组桥输出电压极性绝对值将不 断下降至零,并改变极性。

反组桥整流状态,正组桥待逆变状态。 电动机反接制动。

(四)制动停车过程

(5)转速调整阶段

TM

+ KF

U*0n

U*i + ASR

Uc GTF ACR

+-

KR

Un

-

- Ui

(二)= 配合控制调速系统组成

(2)转速给定与转速检测电路

TM

+ KF

U*n

U*i + ASR

Uc GTF ACR

+-

KR

Un

-

- Ui

VF

Lc1

Lc3

TA

Ld

M --

AR GTR Uc

Lc2

-1

Lc4 VR

T- G-

①给定电压:正转时,KF闭合;U*n=“+”; 反转时,KR闭合,U*n=“-”。

(2)配合控制方法 ③为了防止 “逆变颠覆”。

min 30min min 30

自然环流可逆直流调速系统的设计

宁夏理工学院毕业设计

................................................................................................... 17 4.1 4.2 总体的设计原理.......................................................18 整体设计框图...........................................................19

1.3 电动机的发电回馈制动

快速地减速或停车时,让电动机工作在第二象限的机械特性上,将制

电能-->势能

势能-->电能

图 1.3 晶闸管装置的整流和逆变状态

逆变状态必要条件: (1)内部条件:直流侧产生一个负的平均电压-Ud (2)外部条件:外电路必须有一个直流电源,且极性须与-Ud 的极性 相同,其数值应稍大于|Ud0|,以产生和维持逆变电流

。

晶闸管装置在上述条件下产生的逆变状态称为“有源逆变” 。 整流状态时 0 90 ,Ud0 为正值。 逆变状态时 90 180 ,Ud0 为负值。 逆变角: 180 ; U d 0 U d 0 max cos 。

3

宁夏理工学院毕业设计

7.1 7.2 7.3 7.4

转速及电流反馈环节设计...................................... 34 给定器设计............................................................... 35 稳压电源设计...........................................................36 保护及其他电路设计.............................................. 36

完整版有环流双闭环可逆直流调速系统设计开题报告

甘肃畜牧工程职业技术学院毕业设计开题报告题目:有环流双闭环可逆直流调速系统设计系部:电子信息工程系专业:电气自动化技术班级:电气10.1班学生姓名:李国运学号:1004311993指导老师:邢玲玲日期:2012年9月25日)一份存学生设计档案袋一份存系上,一份交指导教师,本报告一式三份,(一、课题来源由指导老师提供。

二、设计目的和意义㈠研究目的研究有环流可逆直流调速系统的建模方法和调节器参数的设置,建立直流可逆调速系统的仿真模型,通过MATLAB软件仿真模型得出仿真结果,选取有代表性的参数,针对参数的特征结合仿真结果,对系统的性能进行分析和验证。

㈡研究意义直流电动机具有良好的起、制动性能,易于在广泛范围内平滑调速,在需要高性能可控电力拖动的领域中得到了广泛的应用。

直流拖动控制系统在理论上和实践上都比较成熟,而且从反馈控制的角度来看,它又是交流拖动控制系统的基础。

由于各种系统往往都通过控制转速来实现的,因而调速系统是最基本的拖动控制系统。

在许多生产机械中常要求电动机既能正反转又能快速制动,需要四限运行的特性此时必须采用可逆调速系统因此研究直流电机的速度控制有非常重要的意义三、国内外现状和发展趋3.研究状由于直流电机的调速性能和转矩控制性能好2世3年代起就开始用直流调速系统它的发展过程由最早的旋转变流机组控制发展为放大机磁大器控制再进一步用静止的晶闸管变流装置和模拟控制器实现直流调速再来用可控整流和大功率晶体管组成PW控制电路实现数字化的直流调速使统快速性、可控性、经济性不断提高调速性能的不断提高使直流调速系统应用非常广泛3.发展趋直流调速系统的主要优点在于调速范围广静差率小稳定性好以及具有好的动态性能在高性能的拖动技术中相当长时期内几乎都采用直流电力拖系统目前直流调速系统仍然是自动调速系统的主要形式未来直流调速系统向全数字直流调速控制的趋势发展首先随着大功率晶闸管的出现调速系统体积越来越小造价能更加低廉且更易稳定其次突破能适应不同对象的数控制器使各单元更独立易操作目前提高系统的智能化是迫切的需要网络化制与智能化管理,使得系统维修成本降低操作更为简单。

某轧机主传动直流可控环流可逆运行调速系统设计资料

运动控制系统课程设计设计题目:某轧机主传动直流可控环流可逆运行调速系统设计学院:姓名:班级:学号:指导教师:日期:摘要长期以来,直流电机以其良好的线性特性、优异的控制性能等特点成为大多数变速运动控制和闭环位置伺服控制系统的最佳选择。

直流调速系统是自动调速系统的主要形式,它具有良好的起、制动性能,可以在较宽的调速范围内实现平滑调速,较快的零动态响应过程,并且低速运转时力矩大这些极好的运行性能和控制特性,长期以来,直流调速系统一直占据着重要地位。

从市场的角度来看,直流调速系统在理论上和实践上都比较成熟,从控制技术的角度来看,它又是交流调速系统的基础。

所以在直流调速系统电气传动中获得了广泛应用。

本文从直流电动机的工作原理入手,建立了PWM双闭环可逆直流调速系统的数学模型,并详细分析了系统的原理及其静态和动态性能。

在理论分析和仿真研究的基础上,设计了一套实验用双闭环直流调速系统,详细介绍了系统主电路、、基准电源、转速调节电路、电流调节器电路、PWM波生成电路、桥式可逆直流脉宽系列电路及转速检测电路的具体实现。

然后按照自动控制原理,对双闭环调速系统的参数进行分析和计算,利用MATLAB中的Simulink对系统进行了各种参数给定下的仿真,通过仿真获得了参数整定的依据。

关键词:可逆直流调速系统速度环电流环模拟调节器MATLAB IGBTAbstractFor a long time,DC motor is the optimal choice for most variable motion control and closed loop position servo control system with excellent its good linear characteristics, control performance, etc. DC speed control system is the main form of the automatic speed regulation system, it has a good starting and brake performance, can be in a wider range of speed regulation of smooth realized in speed, fast dynamic response process, and low speed running torque these excellent performance and control characteristic, but for a long time, DC speed control system has been occupies an important position. From a market perspective, DC speed control system in theory and practice are more mature, from the point of view of the control technology, it is the foundation of ac speed adjustment system. So in dc speed control system in electric transmission won the widely used. This article from the working principle of dc machines, a PWM double closed loop reversible dc speed control system, and the mathematical model of detailed analysis of system principle and the static and dynamic performance. In the theory analysis and simulation research, and on the basis of design a set of experiments with double closed loop dc speed control system, detailed introduces system main circuit, sawtooth wave produces circuit, benchmark power supply, rotate speed adjustment circuit, current regulator circuit, PWM waves generated circuit, bridge type reversible dc speed pulse width series circuit and the realization of a detection circuit. Then according to automatic control theory, double closed loop speed regulation system, the design parameters of analysis and calculation the use of MATLAB of Simulink of the system parameters to the set of the simulation, through the simulation won the parameters setting the basis.Keywords: reversible do speed control system; Speed loop; Current loop; Simulation regulator; MATLAB;IGBT目录绪论--------------------------------------------------------------------------------------------------------4第一章设计内容及要求---------------------------------------------5第二章系统方案选择----------------------------------------------------------------------------6 1.直流电动机的调速方案的选择-------------------------------------6 2.主电路设计--------------------------------------------------------------------------------------8第三章控制电路及驱动电路设计-------------------------------------13 3.1 控制电路------------------------------------------------------13 3.2 驱动电路------------------------------------------------------17 第四章电流调节器与转速调节器的设计-------------------------------20 4.1 调节器工程设计方法的基本思路----------------------------------20 4.2 系统主要参数的计算--------------------------------------------20 4.3 电流调节器的设计----------------------------------------------21 4.4 转速调节器的设计----------------------------------------------25 第五章其他单元电路设计-------------------------------------------28 5.1 基准电源设计--------------------------------------------------28 5.2 转速检测电路--------------------------------------------------28 5. 3 本设计采用的励磁回路------------------------------------------29第六章系统各保护电路设计-----------------------------------------32 6.1 交流侧和直流侧保护--------------------------------------------32 第七章系统仿真---------------------------------------------------37 7.1 MATLAB仿真软件介绍------------------------------------------37 7.2 仿真模型的建立------------------------------------------------39 7.3 仿真如下------------------------------------------------------39总结---------------------------------------------------------------43 设计体会-----------------------------------------------------------44 附录-------------------------------------------------------------------------------------------------------45绪论可逆轧机为单机架轧机,进行多道次钢带轧钢。

α=β配合控制有环流可逆调速系统

α =β 05 050103010101 2008 6 18 1(一)配合控制有环流可逆调速系统概述……………………………………(二)控制对象及设计要求……………………….第一章α= β(一)总体设计原理3(二)整体设计框图4第二章配合控制有环流可逆调速系统-主电路设计(一)主电路原理及电路图5(二)晶闸管触发电路原理6第三章配合控制有环流可逆调速系统-调节器设计(一)电流调节器设计83.1.1 确定时间常数83.1.2 选择电流调节器结构93.1.3 计算调节器参数及近似条件校验93.1.4 电流调节器实现11(二)转速调节器设计113.2.1 电流环的等效闭环传递函数123.2.2 转速调节器结构的选择123.2.3 转速调节器参数的选择133.2.4 校验近似条件及转速超调量143.2.5 转速调节器的实现14第四章配合控制有环流可逆调速系统-反馈及其他电路(一)转速及电流反馈环节15(二)给定器16(三)稳压电源16(四)保护及其他电路164.4.1 晶闸管保护电路164.4.2 反相器18设计心得参考文献2 许多生产机械要求电动机既能正转,又能反转,而且常常还需要快速的启动和制动,这就需要电力拖动系统具有四象限运行的特性,即需要可逆的调速系统。

较大功率的可逆直流调速系统多采用晶闸管-电动机系统。

即采用两组晶闸管整流装置反向并联的方法实现系统的可逆运行。

但是,如果两组装置的整流电压同时出现,便会产生不流过负载而直接在两组晶闸管之间流通的短路电流,称为环流,加重晶闸管和变压器的负担,甚至导致晶闸管损坏。

α =β 配合控制消除直流平均环流的原则是正组整流装置处于整流状态,即U d0f 为正时,强迫使反组处于逆变状态,即U d0r ,且幅值相等,使逆变电压把整流电压顶住,则直流平均环流为零。

Z2-101 型直流电动机铭牌参数为:额定容量:2.2KW 额定电压:220V 额定电流:12.5A 最大电流:18.75A 额定转速:1500rpm 最高转速:3000rpm 额定励磁(电压):220V GD 2 :1.05Kg??m 2 电枢电阻Ra:1.3Ω 电枢电感La:10mH 设计要求为:1.调速范围D=20,无静差。

(完整word版)直流可逆调速系统的仿真(word文档良心出品)

湖北理工学院《计算机仿真技术》考试答卷设计名称:直流可逆调速系统的仿真专业:电气工程及其自动化班级:200级电气本()班学号:学生姓名:湖北理工学院电气学院直流可逆调速系统的仿真直流电动机的可逆运转需要电动机产生的正向和反向转矩,由电动机转矩公式 T e C m I d可知,改变转矩的方法有两种:一是改变电机的励磁的方向;二是改变电枢电流i d的方向,本课题主要议论电枢可逆的方案。

在晶闸管 - 直流电动机系统中,因为晶闸管整流器的单导游电性,不可以产生反向电流,所以在晶闸管- 直流电动机可逆系统中,需要将两套整流器反向并联给电动机供电(见图1),图中一套整流器向电动机供给正向电流,称为正组整流器 VF;一套整流器向电动机供给反向电流,称为反组整流器VR。

因为,两组整流器反并联,两组整流器的工作状态就有几种状况。

(1)两组整流器都同时工作于整流状态。

在这类状态下两组整流器的输出电压将顺向连结,会产生很大的环流(指不经过电机,而在两组整流器中流通的电流),这是不同意的的工作状态。

(2)一组整流器工作在整流状态,其控制角为00 900;另一组整流器工作在逆变状态 00 900,且1800 _ 。

假如,则两组整流器的均匀电压相等,没有直流环流,但因为两组整流器的输出刹时电压仍可能不相等,还会产生刹时脉动环流。

假如 < , 则整流器输出的均匀电压大于逆变组输出均匀电压,则两组整流器间既有直流环流也会有刹时脉动环流。

假如>,则整流器输出的均匀电压小于逆变组输出均匀电压,不会产生直流环流,但会产生脉动环流。

这几种状况统称为配合控制的有环流可逆系统。

(3)在一组整流器工作时(不论工作在整流仍是逆变状态),另一组整流器不给触发脉冲,则整流器不会导通 , 即处于封闭状态,这时两组整理器之间不行能有环流通路,即不会产生直流,环流也不会产生脉动环流,采纳这类控制模式的可逆系统称为无环流可逆系统。

图 1 可逆调速系统两组整流器的连结配合控制的有环流可逆调速系统1、配合控制的有环流可逆调速系统工作原理配合控制的有环流可逆调速系统的电气原理图如图 2 所示。

双闭环直流可逆有环流调速系统.

许多生产机械要求在一定的范围内进行速度的平滑调节,并且要求具有良好的稳态、动态性能。

而直流调速系统调速范围广、静差率小、稳定性好以及具有良好的动态性能,在高性能的拖动技术领域中,相当长时期内几乎都采用直流电力拖动系统。

双闭环可逆直流调速系统是直流调速控制系统中发展得最为成熟,应用非常广泛的电力传动系统。

它具有动态响应快、抗干扰能力强的优点。

我们知道反馈闭环控制系统具有良好的抗扰性能,它对于被反馈环的前向通道上的一切扰动作用都能有效的加以抑制。

采用转速负反馈和PI调节器的单闭环调速系统可以在保证系统稳定的条件下实现转速无静差。

但如果对系统的动态性能要求较高,例如要求起制动、突加负载动态速降小等等,单闭环系统就难以满足要求。

这主要是因为在单闭环系统中不能完全按照需要来控制动态过程的电流或转矩。

本文对直流双闭环有环流可逆系统进行了分析与设计,得到其控制电路、主电路和保护电路的结构,并利用MA TLAB进行仿真,对结果进行了验证,得到了与理论基本相同的结果。

关键词:直流调速系统速度调节器电流调节器负反馈1 直流调速系统的调速原理及性能指标 (1)1.1 直流调速系统的调速原理 (1)1.2 直流调速系统的性能指标 (1)1.2.1静态性能指标 (2)1.2.2 动态性能指标 (3)2 直流双闭环有环流调速系统的理论分析 (5)2.1 双闭环直流调速系统的组成及其静特性 (5)2.1.1双闭环直流调速系统的组成 (5)2.1.2 双闭环直流调速系统的静特性分析 (5)2.2有环流可逆V-M系统原理图 (6)3 转速调节器ASR及电流调节器ACR的设计 (7)3.1双闭环直流调速系统两个调节器的作用 (7)3.2 电流调节器ACR的设计 (8)3.3 转速调节器ASR的设计 (10)3.3.1 电流环的简化 (10)3.3.2 转速调节器设计 (11)4 转速反馈和电流反馈电路设计 (13)4.1 转速反馈电路的设计 (13)4.2 电流反馈电路的设计 (13)5 集成触发电路设计 (14)α=配合控制 (14)5.1β5.2 集成触发电路 (15)6 主电路及其保护电路设计 (16)6.1 主电路设计 (16)6.2 保护电路 (17)6.2.1 过电流保护 (17)6.2.2 过电压保护电路 (17)7 MA TLAB仿真 (18)小结与体会 (20)参考文献 (21)附录 (22)直流双闭环有环流可逆调速系统设计 1 直流调速系统的调速原理及性能指标1.1 直流调速系统的调速原理直流电动机具有良好的起、制动性能,宜于在广范围内平滑调速,所以由晶闸管—直流电动机(V —M)组成的直流调速系统是目前应用较普遍的一种电力传动自动化控制系统。

可逆直流调速系统工作原理

可逆直流调速系统工作原理

可逆直流调速系统由电源、整流装置、逆变装置、调速装置和逆变器组成。

其工作原理如下:

1. 电源:提供供电电源,常用的是交流电源。

2. 整流装置:将交流电源转换为直流电源。

常用的整流装置是可控整流桥,通过控制整流桥的导通时间,可以将交流电转换为不同幅值的直流电。

3. 逆变装置:将直流电源转换为可调的交流电源。

通常采用可控开关类电路,如MOSFET、IGBT等。

逆变装置的输入端与

整流装置的输出端相连。

4. 调速装置:根据系统的负载要求,通过调整逆变器的输出频率和电压来实现调速。

调速装置通常包括控制电路和调节装置。

控制电路接收反馈信号,根据其与给定值的偏差来控制逆变器的输出。

调节装置根据调速要求,改变反馈信号的大小,以调整输出频率和电压。

5. 逆变器:将可调的直流电源转换为可逆的交流电源,并将其供给负载。

逆变器接收调速装置的控制信号,按照要求输出相应频率和电压的交流电。

通过以上五个部分的协调工作,可逆直流调速系统可以根据负载的要求,实现电机的调速控制。

课程设计配合控制有环流可逆调速系统方案

摘要转速、电流双闭环控制直流调速系统是性能很好、应用最广的直流调速系统。

根据晶闸管的特性,通过调节控制角α大小来调节电压。

基于设计题目,直流电动机调速控制器选用了转速、电流双闭环调速控制电路。

在设计中调速系统的主电路采用了三相全控桥整流电路来供电。

本文首先确定整个设计的方案和框图。

然后确定主电路的结构形式和各元部件的设计包括触发电路和励磁回路的设计,同时对其参数的计算,包括整流变压器、晶闸管、电抗器和保护电路的参数计算。

接着控制电路的设计包括电流环、转速环的设计以及反馈回路(电流反馈、转速反馈)的设计。

为了实现转速和电流两种负反馈分别起作用,可在系统中设置两个调节器,分别调节转速和电流,,二者之间实行嵌套联接。

从闭环结构上看,电流环在里面,称作环;转速环在外边,称做外环。

先确定其结构形式和设计各元部件,并对其参数的计算,包括给定电压、转速调节器、电流调节器、检测电路、触发电路和稳压电路的参数计算,最后画出了调速控制电路电气原理图。

关键词:双闭环;α=β;有环流;可逆调速目录摘要 (1)目录 (2)第1章设计要求 (3)1.1概述 (4)1.1.1晶闸管-电动机直流调速系统简介 (4)α=配合控制有环流可逆调速系统概述 (5)1.1.2β1.2本设计主要任务 (5)第2章控制系统整体方案设计 (6)2.1 双闭环直流调速系统 (6)2.2α=β配合控制的有环流V—M可逆调速系统 (7)第3章主回路设计 (13)3.1 主回路参数计算及元器件选择(一) (13)3.1.1整流变压器的参数计算 (13)3.1.2. 整流元件晶闸管的选型 (14)3.2.3电抗器的设计 (15)3.3主回路参数计算及元器件选择(二) (15)3.3.1过电压保护 (15)3.3.2过电流保护 (18)3.4触发回路设计 (19)3.5励磁回路设计 (22)第4章控制回路设计 (23)4.1 电流环设计 (23)4.2转速环设计 (27)4.2.1 转速调节器的设计 (27)4.2.2 转速超调的抑制——转速微分负反馈 (31)4.3反馈回路设计 (33)4.3.1 电流反馈 (33)4.3.2转速反馈设计 (34)第5章辅助回路设计 (34)5.1限幅电路 (34)5.2反相器 (35)5.3直流稳压电源 (36)5.4给定电路 (38)5.5 操作回路 (38)设计感想 (39)致 (40)参考文献 (41)第1章设计要求设计题目:采用α=β配合控制的有环流V—M可逆调速系统设计设计要求:动态性能指标:电流环超调量%5≤iσ;σ。

采用α=β配合控制的有环流V—M可逆调速系统设计

目录第1章设计要求 (2)第2章控制系统整体方案设计 (3)第3章主回路设计 (7)3. 1主回路参数计算及元器件选择 (7)3. 1. 1整流变压器的参数计算 (7)3. 1. 2晶闸管的选择 (8)3. 1. 3电抗器的设计 (8)3 . 2 回路参数计算及元器件选择 (10)3. 2. 1交流侧过压,过流保护 (10)3. 2. 2直流侧过压,过流保护 (12)3. 2. 3晶闸管过压,过流保护 (13)3. 3触发回路设计 (14)3. 4励磁回路设计 (16)第4章控制回路设计 (17)4. 1电流环设计(ACR) (17)4. 2转速环设计(ASR) (20)4. 3反馈回路设计 (26)4.3. 1 电流反馈 (26)4.3. 2 转速反馈 (27)第5章辅助回路设计 (28)5. 1直流稳压电源 (28)5. 2接触器操作回路 (29)5. 3反相器 (29)5. 4限幅电路 (30)5. 5给定电路 (31)第6章设计感想 (32)参考文献 (33)第1章设计要求设计题目:采用α=β配合控制的有环流V—M可逆调速系统设计设计要求:(1)调速范围D=20,无静差。

在调速范围内转速无级、平滑可δ≤5%调;(2)动态性能指标:电流环超调量iδ≤10%空载起动到额定转速时的转速超调量n(3)采用第一组电机额定参数直流电动机直流发电机测速发电机型号Z2-32 Z2-42 ZYS-3A 额定容量(KW) 2.2 3.5 0.022 额定电压(V) 220 230 110额定电流(A) 12.5 15.3 0.22最大电流(A) 18.75 22.95额定转速(rpm) 1500 1450 2000额定励磁(A) 0.61 0.61 永磁GD2(kg·m2) 0.105 0.18电动机电枢电阻Ra(Ω) 1.3电动机电枢电感La(mH) 10其他参数名称数值整流侧内阻Rn(Ω) 0.92整流变压器漏感T L(mH) 6R(Ω) 0.6电抗器直流电阻HL(mH) 8.0电抗器电感H第2章控制系统整体方案设计1.由于α=β配合控制的有环流V—M可逆调速系统采用转速、电流双闭环控制,先对此控制简要说明:(a)(b)图2-1 调速系统启动过程的电流和转速波形(a) 带电流截止负反馈的单闭环调速系统 (b) 理想的快速起动过程带电流截止负反馈的单闭环直流调速系统起动过程如图 a 所示,理想起动过程波形如图b所示,能获得的最快的起动过程。

4-1可逆直流调速系统

§4-1 可逆直流调速系统 改变转速 改变电枢电压极性

Ud − Id R n= K eφ

改变励磁次通方向

PWM可逆直流调速系统原理图

§4-1 可逆直流调速系统 反并联可逆线路

Id

− Id

− Id

+ Id

要求频繁正反转的生产机械上, 要求频繁正反转的生产机械上,采用两组晶闸管 装置反并联的可逆线路。正转时由正组供电, 装置反并联的可逆线路。正转时由正组供电,反 转时由反组供电。 转时由反组供电。但一般不允许让两组晶闸管同 时处于整流状态,否则将造成电源短路。 时处于整流状态,否则将造成电源短路。

Rrec

ud0f>ud0r时,产生 正向瞬时值电压差, 正向瞬时值电压差, 从而产生瞬时环流 从而产生瞬时环流

Id

Lc 1

Ud 0 f

1′ 2′ 3′ R rec

Lc 2

Ud 0r

三、瞬时脉动环流及其抑制

Rrec

Id

Lc 1

Ud 0 f

1′ 2′

3′ R rec

Lc 2

Ud 0r

抑制瞬时脉动环流的 办法是在环流中串入 电抗器,叫做环流电 电抗器,叫做环流电 抗器或称 或称均衡电抗器 抗器或称均衡电抗器

Ud 0

− Id

Id Te

− Te

Id

E

M

n

Id

Ud 0

P

利用反组晶闸管 利用反组晶闸管 反组 的逆变状态实现 电动机的发电回 馈制动

三、在V-M系统中实现发电回馈制动

Id

Ud 0

E

M

n

Id

P

− Id

Id

Ud 0

n

可控环流可逆调速系统的设计

目录1 可逆可控环流调速系统-------------------------------------------(1)1.1两组可控硅环流问题-------------------------------------------(1)1.2给定环流和可逆环流系统-------------------------------------------(2)1.3小结-------------------------------------------(3)2 控制电路-------------------------------------------(4)2.1控制环流环节-------------------------------------------(4)2.2转速、电流调节器------------------------------------------(6)2.3触发电路----------------------------------------(17)3 主电路--------------------------------------- (19)3.1电动机---------------------------------------(19)3.2整流电路----------------------------------------(20)3.3测速电机---------------------------------------(23)3.4励磁回路---------------------------------------(24)3.5电流反馈环节---------------------------------------(27)3.6电路保护措施---------------------------------------(29)总结--------------------------------------(36)参考文献--------------------------------------(38)可控可逆环流调速系统[摘要]有一些直流环流,可以保证电流反向时没有死区,有助于缩短过度过程;其次,少量直流环流的存在,成为可控硅装置的基本负载,则实际的负载电流可以越过断续区,对调速系统的静、动态性能都是有利的。

自然环流可逆调速系统

自然环流可逆调速系统所谓自然环流可逆调速系统,是系统中没有直流环流仅有脉动环流,按a=p配合控制的有环流可逆调速系统。

系统的组成α=β配合控制的可逆调速系统原理框图如图3.10所示。

图中主电路采用两组三相桥式晶闸管装置反并联的线路,因为有两条并联的环流通路,所以要用四个环流电抗器。

由于环流电抗器流过较大的负载电流就要饱和,因此在电枢回路中还要另设一个体积较大的平波电抗器Ld。

控制线路采用典型的转速、电流双闭环系统,速度调节器ASR和电流调节器ACR都设置了双向输出限幅,以限制最大动态电流、最小控制角αmin。

和最小逆变角βmin。

为了在任何控制角时都保持αf+αr=180°的配合关系,应始终保持控制电压U ̄ct=-Uct,在GTR之前加放大倍数为1的反号器AR可以满足这一要求。

根据可逆系统正反向运行的需要,给定电压Un应有正负极性,可由继电器KF和KR来切换,调节器输出电压对此能作出相应的极性变化。

为保证转速和电流的负反馈,必须使反馈信号也能反映出相应的极性。

测速发电机产生的电压是能随电动机转向的改变而改变极性的。

值得注意的是电流反馈必须反映电流的极性,图3. 10中绘出的是直接检测直流电流的方法,例如霍尔电流变换器。

在进行触发移相时,当一组晶闸管装置处于整流状态时,另一组便处于逆变状态,这是指控制角的工作状态而言的。

实际上,这时逆变组除环流外并不流过负载电流,也就没有电能回馈电网,确切地说,它是处于“待逆变状态”,表示该组晶闸管装置是在逆变角控制下等待工作。

当需要制动时,只要改变控制角,同时降低Udof和Udor,一旦电动机的反电动势E>│Udor│=│Udof│时,整流组电流将被截止,逆变组才能真正投入逆变状态,使电动机产生回馈制动,将电能回馈电网。

同样,当逆变组回馈电能时,另一组也是在等待着整流,可称为处于“待整流状态”。

所以,在这种α=β配合控制下,负载电流可以很方便地按正反两个方向平滑过渡,在任何时候,实际上只有一组晶闸管装置在工作,另一组则处于等待工作的状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动控制系统课程设计报告课程名称:自动控制系统课程设计设计题目:配合控制的有环流可逆调速系统设计课程设计(论文)任务书一、配合控制的有环流可逆调速系统概述及工作原理 (4)1) 系统概述 (4)2) 双闭环直流调速系统概述 (4)3) V-M调速系统工作原理分析: (6)二、主回路的设计 (8)1) 主回路元器件参数计算及型号选择 (8)2) 主电路保护元件的参数计算及选型。

(11)3) 抑制环流电抗器参数的计算 (14)4) 晶闸管脉冲触发电路设计: (16)5) 电机励磁回路设计: (18)6) 转速检测及反馈环节 (18)三、控制回路的设计 (19)1) 电流调节器ACR 的设计 (19)2) 转速调节器的设计 (22)3) 控制器输出限幅环节 (26)4) 反相器设计 (26)5) 电流反馈环节 (26)四、直流稳压供电电源的设计 (27)6) 工作原理 (27)五、操作及系统故障保护回路的设计 (28)六、参考文献 (29)配合控制的有环流可逆调速系统概述及工作原理1) 系统概述有许多生产机械要求电动机既能正转,又能反转,而且常常还需要快速地起动和制动,这就需要电力拖动系统具有四象限运行的特性,也就是说,需要可逆的调速系统。

较大功率的可逆直流调速系统多采用晶闸管-电动机系统。

由于晶闸管的单向导电性,需要可逆运行时经常采用两组晶闸管可控整流装置反并联的可逆线路。

采用两组晶闸管反并联的可逆V-M 系统,如果两组装置的整流电压同时出现,便会产生不流过负载而直接在两组晶闸管之间流通的短路电流,称作环流。

配合控制消除平均直流环流的原则是正组整流装置处于整流状态,即为正时,强迫使反组工作在逆变状态,即为负,且幅值与相等,使逆变电压把整流电压顶住,则直流平均环流为零。

图1-1 V-M 可逆调查速系统2) 双闭环直流调速系统概述1. 单闭环调速系统存在的问题图1-2 单闭环直流调速系统稳态结构框图(dcr dI I )1) 用一个调节器综合多种信号,各参数间相互影响,2) 环的任何扰动,只有等到转速出现偏差才能进行调节,因而转速动态降落大。

3) 电流截止负反馈环节限制起动电流,不能充分利用电动机的过载能力获得最快的动态响应,起动时间较长。

2.双闭环调速系统对于经常正、反转运行的调查系统,如门刨床、可逆轧钢机等级,缩短起,制动过程的时间是提高生产率的重要因素。

为此,在起动(或制动)过渡过程中,始终保持电流为允许的最大值,使调速系统以最大的加(减)速度运行。

当到达稳定态转速时,最好使电流立即降下来,使电磁转矩与负载转矩相平衡,从而迅速转入稳态运行。

这类理想的起动(制动)过程如下图。

为了在启动或者制动过程中保持电流最大值,需要再加入一个电流调节器。

图1-4 转速、电流反馈控制直流调速系统原理图图1-5 双闭环直流调速系统的稳态结构图11+s T oi ASR+-ACR11+ons T -+1+s T Ks s +-1/1+s T R l +-1+s T R m Ce1βα*nU )(S I dL )(s E )(0s Ud )(s U c )(s U i 图1-6 双闭环直流调速系统的动态结构图3. 双闭环调速系统优点1) 具有良好的静特性(接近理想的“挖土机特性”)。

2) 具有较好的动态特性,起动时间短(动态响应快),超调量也较小。

3) 系统抗扰动能力强,电流环能较好地克服电网电压波动的影响,而速度环能抑制被它包围的各个环节扰动的影响,并最后消除转速偏差。

4) 由两个调节器分别调节电流和转速。

这样,可以分别进行设计,分别调整(先调好电流环,再调速度环),调整方便。

3) V-M 调速系统工作原理分析:图1-7 V-M 调速系统原理图系统的起动和运行过程与不可逆双闭环调速系统相同,在突加给定信号nU*为正时,正组桥工作于整流状态,反组桥工作于逆变状态,由正组桥向电动机提供正向电流,电动机经历电流上升、恒流升速和转速调节三个阶段后,进入正转稳定运行阶段,反组桥仅有少量脉动环流通过。

在突加给定信号nU*为负时,正组桥工作于逆变状态,反组桥工作于整流状态,由反组桥向电动机提供反向电流,电动机同样经历电流上升、恒流升速和转速调节三个阶段后,进入反转稳定运行阶段,而正组桥仅有少量脉动环流。

可逆系统的特点在于反转制动过程,电动机反转需要改变转矩的方向,由N e I Ce T Φ=改变转矩方向即需要改变电枢电流的方向,由于电枢回路存在着电感,电枢电流的流向改变则要经历电流的下降和反向电流上升和建立的过程。

由于电感是储能元件,电感储能与电流有关,因此电流下降就意味着电感储能的释放,电流上升就意味着电感的储能增加的过程。

因此,电动机的反转制动过程可以分为本桥逆变、它组反接制动和它组回馈制动三个主要阶段,现以正转到反转的过程给予说明。

(1)本组逆变阶段。

当转速给定由正变负时,转速调节器的输出即电流调节器的输入i U *改变极性,从而电流调节器的输出c U 改变符号,使正组桥从整流改变为逆变状态,反组桥从逆变改变为待整流状态,正转回路的电感能量释放,由电感反电动势维持电枢正转回路电流的流通,电动机的正向迅速电流下降,电感储能经正组桥(逆变状态)流向交流电源,而反组整流器由于不能通过反向电流,除少量脉动环流外,没有负载电流通过,处于待整流状态。

因时间很短,电动机转速基本不变。

(2)它组反接制动阶段。

当电动机的正向电流下降到零后,电感反电动势作用消失,处于整流状态的反组整流器开始输出电流,电枢电流开始反向,由于整流器输出电压与电动机反电动势的方向相间,电动机处于反接制动状态,电流上升很快。

在这阶段中,电动机的转速开始下降,正组整流器同样由于不能通过反向电流,除少量脉动环流外,没有负载电流通过,处于待逆变状态。

(3)它组回馈制动阶段。

在反接制动阶段中由于电流上升很快,当电流反馈大于电流给定值时,电流调节器的输出Uc 又改变极性,使正组整流器处于待整流状态,反组整流器处于逆变状态,这时由于电枢反电动势与整流器输出电压反向相反,且电枢反电动势大于整流器输出电压,这时回路的电流由电枢电动势产生,且经反组整流器(逆变状态)流向交流电源,电动机进入发电回馈制动阶段。

这阶段的特点是电动机转速不断下降,电动机的惯性储能经反组整流器回输电网。

随着转速的下降,电枢电动势也不断下降,但由于转速调节器的输出在电动机转速没有反向超调时,始终保持着最大限幅状态,这时电流调节器发挥作用,维持电动机以最大电流回馈制动,即电流调节器的输出随转速的下降而减小,力图保持最大的制动电流,取得最快的制动效果。

如果紧接着反转,d dm I I =-的过程就会延续下去,直到反向转速稳定时为止。

正转制动和反转启动完全衔接起来,没有间断或死区。

βα=控制的有环流可逆调速方式,在实际应用中由于难以准确保持βα=的状态,一旦出现βα=时,就有可能产生直流环流,使整流器过载或损坏,故实际上并不采用,但研究βα=控制的有环流可逆系统,对理解直流电动机的可逆过程有很大帮助。

主回路的设计1) 主回路元器件参数计算及型号选择1. 整流变压器的参数计算一般情况下,晶闸管变流装置所要求的交流供电电压与电网电压是不一致的,需要通过变压器与电网我连接。

另外,合适的输入电压可以使得晶闸管在较大的功率因数下运行;变压器的隔离作用还可以抑制由变流器进入电网的谐波成分,减小对电网的污染。

主电路选用的变压器一次侧绕组采用△联接,二次侧采用Y 联接。

电网一次侧线电压为380V 。

整流变压器二次相电压的φ2U 选择:注意U2过高会使得设备运行中为保证输出直流电压符合要求而导致控制角过大,使得功率因数小,如果U2选择过小又会导致在触发角min αα=的情况下仍然得不到要求的直流电压。

可以根据以下公式来计算整流变压器二次相电压的φ2U3U 2NkU =φ,N U 为电动机额定电压。

在实际运行中整流器输出的平均电压还受其它因素的影响,诸如电网电压的波动,晶闸管的正向导通压降以及回路杂散电阻的影响等。

所以系数1.1~05.1∈k 代入数据得:V V U 72.140~37.1333/220)1.1~05.1(2=⨯=φ,取V U 1382=φ因此变压器的变比近似为79.2136/38021===φφU U K整流变压器一、二次侧相电流的计算。

二次侧相电流dN I I K I =φ2I K 为二次侧相电流的计算系数,在三相桥式整流中32=I K 。

dN I 为整流器额定直流电流。

代入参数数得:A I 376.2936816.02=⨯=φ则一次侧电流为:05.121⨯=KI I φ,式中K 为变压器变比代入数据计算得A I 055.111=φ变压器一次容量1Sφφ1111I U m S =二次侧容量为2S ,φφ2222I U m S =1m ,2m 为相数,变量器容量)(2121S S S +=代入参数计算得KVA S 382.12=考虑一定的裕量,选取容量为30KVA 的变压器。

2. 晶闸管的参数计算及选型选择晶闸管主要是选择它的额定峰值电压(重复峰值电压)T U 、额定电流(通态平均电流))(AV T U 、门极触发电压和门极触发电流即可,尤其是额定峰值电压与额定电流这两个指标。

在本设计我们采用的是三相桥式全控整流电路,在阻感负载中晶闸管承受的最大电压V U U m 338138623=⨯=⨯=φ考虑电网电压的波动和操作过电压等因素,需乘上一个2~3的安全系数,这样可以得到:V V U U m TM 1014~676)3~2(==晶闸管额定电流的计算:晶闸管在使用是应按实际电流有效值VT I 与通态平均电流有效值相等的原则来选取晶闸管额定电流)(AV T I ,即:)(57.1AV T VT rel I I K =,rel K 为裕量系数实际使用时还就留一定的裕量,rel K 一般取2~5.1。

流过晶闸管的电流的有效值为:max 31d VT I I =max d I 为直流侧最大电流,代入数据计算得:A I I d 316.6225.12max =⨯≈A A I K I VTrel AV T 832.45~374.3457.1)(==图2-1 ZP 系列整流管参数表选取ZP50型号的晶闸管即可满足要求,其额定电流A I AV T 50)(=。

3. 平波电抗器参数的计算在V-M 系数中,脉动电流会增加电动机的发热,同时也会产生脉动转矩,对生产机械不利。

此外,电流波形的断续给予平均值描述的系统带来一种非线性的因素,也引起机械特性的非线性,影响系统的运行性能。

为了减轻电流脉动的影响,这里采用设置平波电抗器的方式来抑制电流脉动。

对于三相桥式整流电路,总电感量的计算公式为:min2693.0d I U L = 一般情况下min d I 为电动机额定电流的10% ~ 5%。