压合工艺培训资料

压合制程学习

1.2压合流程简介

热熔

P/P打孔 铆 合 钢板打磨

进料检验

棕 组 叠 热 冷 拆 分 铣 化 合 板 压 压 板 割 靶 靶 边 边 修 出 货 P/P裁切 铜箔裁切

X-RAY钻靶

钻 捞 磨 检

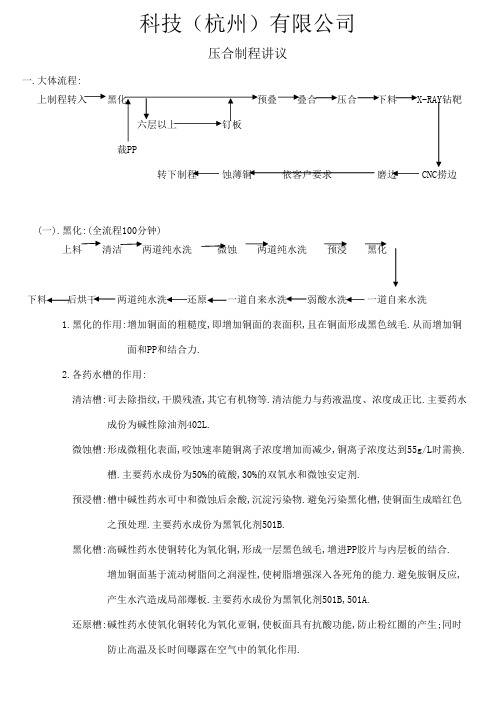

2.棕化: 2.1目的: (1)粗化铜面,增加与树脂接触表面积 (2)增加铜面对流动树脂之湿润性 (3)使铜面钝化,避免发生不良反应 2.2流程:

投 板 酸 洗 纯水洗X2 碱 洗 热水洗

纯水洗X2

预 浸

棕 化

纯水洗X2

热水洗

烘 干

收 板

2.3棕化线主槽体作用简介: 1.酸洗槽:酸洗槽药水为SPS,H2SO4 ,主要作用是除去板子表面的 氧化物及异物(SPS药液浓度为:5-40g/L,H2SO4:4%~6%) 2.碱洗槽:碱洗含有: 碱洗主要成分是NaOH,主要作用是除去板 子表面残留的干膜,油脂及指纹印.(药液浓度为:NaOH:10~15%) 3.预浸槽:使用的药水是双氧水和KA-1,主要应用活化剤使板面 活化,使板面棕化更均匀,并防止前面的药液污染棕化槽导致棕 化异常(药液浓度H2O2:2%~3%) 4.棕化槽:使用的药水有四种,分别是双氧水、硫酸、KA-1和KR2,主要作用是:使铜面变的粗造增加基板与P.P的结合力,以防压 合爆板或分层. 5.各水洗段:清洗板面残留药水,避免污染下一个药水槽.

1.改良纯水 2.更换预浸槽 3.降低棕化槽的铜浓度

1.降低铜浓度 2.提高KA-1、KA-2浓度 3.更换棕化槽 1.加大清洁清洗力度 2.更换水洗槽 3.添加药水时严格按照 SOP操作 4.加强清洁处理,磨刷

2.板面发红

3.板上有异物

4.板面上有条纹 ,棕化膜薄的现 象 5.板的上部边缘 产生波纹状露铜

压合培训资料

压合辅材介绍

牛皮纸 规格:160±5g/m2 44*50 作用:缓冲压力、均匀传热 镜面钢板 规格:厚度2mm 44*50 作用:导热、提高平整度

压合常见问题及解决措施 板弯、板翘

原因分析

改善對策

A.熱壓後未徹底降溫即移出高溫熱 當溫度低於50℃時,才可釋掉壓力 床,造成收縮太快而留有內應力。 移出板子。

压合制程

棕化介绍 PP及铜箔介绍 压合介绍

棕化制程

目录

1.棕化简介 2.棕化各槽药液浓度及作用 3.棕化反应原理 4.棕化制程常见问题及解决措施

一 . 棕化简介

有機微蝕型銅面粗化技術

微蝕型水平棕化製程(Oxide replacement)為近兩年來所 發展出取代傳統垂直式黑棕化(Brown oxide)之新式銅面粗化 技術,由於操作溫度低、無強鹼腐蝕性物質影響環境安全,且 具優良的信賴度測試品質、價格成本較低廉、可水平化、適用 HDI製程…等優點,已逐步廣為業界所採用。

a.更換為膠含量較多的膠片。 b.改用不同型號或膠量之膠片

D.膠流量不足。 E.膠片中之揮發份太多

a.加大壓合之壓力強度(PSl)。 b.減緩升溫速率,增長流膠時間,或加多 牛皮紙以緩和升溫曲線。 c.檢查內層板之板邊阻流銅點之設計。 d.更換為流量較高或膠性時間較長之膠片 。 e.檢查鋼板表面是否平坦或瑕疵。 f.檢查铆钉長度是否太長,造成熱盤未能 密貼,而使得熱量傳遞不足。 g.檢查真空壓合機之真空度是否良好。

(2) 有機金屬覆膜形成

(3) 控制微蝕速率

CU面(上) 微蚀(下)

微蚀(上) 棕化(下)

三 . 棕化反应原理

棕化槽内各药水作用

1. 氧化劑 H2O2与H2SO4 : 進行銅面蝕刻反應,形成板面粗糙度。 2. 添加劑 A : 1)增加板面粗糙程度,以提昇結合力。

《压合制程培训》课件

金属材料的种类与特性

钢铁材料

具有高强度、高硬度、良好的塑性和韧性等特性,广泛用于建筑、机械、交通 等领域。

有色金属材料

如铜、铝、镍等,具有良好的导电性、导热性、延展性和耐腐蚀性等特性,常 用于电子、电器、航空航天等领域。

金属材料的种类与特性

物理性能

包括密度、熔点、导电性 、导热性等。

废弃物分类与处理

对产生的废弃物进行分类,并按照相关规定 进行合理处理。

节约能源与资源

合理利用能源和资源,提高生产效率,降低 能耗和资源消耗。

安全与环保的持续改进

持续改进与创新

定期培训与考核

定期对员工进行安全和环保培 训,提高员工的安全意识和环 保意识。

定期检查与维护

对设备和环境进行定期检查和 维护,确保其安全、环保性能 良好。

根据粘接工艺和要求选择合适的胶粘剂。

胶粘剂的选择与特性

根据使用环境和条件选择合适的胶粘剂。 胶粘剂的特性

粘附力:胶粘剂能够将两个物体牢固地粘在一起的能力。

胶粘剂的选择与特性

01

02

03

耐温性能

胶粘剂在不同温度下的稳 定性和耐热性。

绝缘性能

胶粘剂的绝缘性能对于电 子产品的可靠性至关重要 。

化学稳定性

03

表面划痕

表面划痕可能是由于摩擦或硬 物刮擦造成。解决方案包括提 高操作过程中的防护措施,定 期检查和更换刮刀等工具。

04

脱层

压合过程中,如果材料之间未 能充分粘合,可能导致脱层现 象。解决方案包括确保材料清 洁度、优化胶粘剂涂布工艺等 。

质量持续改进的方法

01

02

03

04

压合教材

3.各重要参数控制及检测方法:

(1).微蚀量:30-70um",1次/日.

用两块5*5英寸的裸铜板,用一根铁氟笼线绑好,放在微蚀槽中浸10秒后取

出,水洗吹干,烘箱中110℃,烘烤10分钟,取出冷却3分钟后称重W1.然后放在微蚀

槽中浸2分30秒,水洗吹干,烘箱中110℃,烘烤10分钟,取出冷却3分钟后称重W2.

硫酸中浸泡5分钟后取出水洗吹干,到烘箱中110℃,烘烤10分钟,取出冷却3分钟

后称重得W2.黑化重量﹦(W1-W2)/面积*1000mg/cm2

注:面积﹦长(cm)*宽(cm)*2

(3).抗酸性:≧10分钟 2次/班

用一块5*5英寸的裸铜板,用一根铁氟笼线绑在飞靶上,走完正常的黑化全

部流程.取下测试裸铜板,置于17%的HCL中,计时10分钟后取出水洗吹干,检查板

面是否有露铜现象,若有露铜现象则抗酸性失败,若无露铜现象则抗酸OK.

(4).异常原因与改善方法:

异常项目

原因

改善方法

抗酸失败(露铜) 还原不良

1.还原不良 2.烘烤温度太高或时间太长 3.板面拍打铁氟笼线造成黑化 层磨损

1.调整药水 2.调整烘箱温度与时间 3.调整铁氟笼线的松紧度或空气搅拌调小

1.黑化后水洗时未将表面药水

1:压合时失压; 2:黑化层重量不足;

压合层偏

1:两内层间PP厚度太厚,造成滑移; 2:压合程式温升速率太快;

1:改善无尘室的卫生; 2:打磨钢板; 1:改善压合时真空度,确保其在720760mmhg; 1:改善黑化还原品质; 2:调整压合程式,改善压力; 1:3:调整叠合时的对位对准度和压合时 的压力; 1:更改叠全结构,减少PP厚度; 2:调整压合程式,降低温升速率;

压合工艺理论培训

混压原则

同层混压:必须保证压合厚度及内层芯板厚度一致( 同层混压:必须保证压合厚度及内层芯板厚度一致(结构完 全相同) 全相同) 同盆混压: 同盆混压: 同一盆中,同一层板按同层混压原则执行; 同一盆中,同一层板按同层混压原则执行; 同一盆中,不同层之板如有尺寸差异,必须按以下方法混排: 同一盆中,不同层之板如有尺寸差异,必须按以下方法混排: 排版时,必须以一边对齐,且必须保证板与板之间距离在5~ 排版时,必须以一边对齐,且必须保证板与板之间距离在 ~ 10mm之间; 之间; 之间 上下层排版外围尺寸相差较小时,可直接采用加边料 可直接采用加边料, 上下层排版外围尺寸相差较小时 可直接采用加边料,使上下层 外围尺寸一致,且边料厚度应与生产板压合厚度一致, 外围尺寸一致,且边料厚度应与生产板压合厚度一致,另外 中间应隔4块或以上钢板 以缓冲压力不均匀问题。 块或以上钢板,以缓冲压力不均匀问题 中间应隔 块或以上钢板 以缓冲压力不均匀问题。 同炉混压:对于同一盆内排版尺寸要完全相同, 同炉混压:对于同一盆内排版尺寸要完全相同,对其它盆排 版外围尺寸相差小于4 版外围尺寸相差小于 inch,单边相差不可超过 ,单边相差不可超过2inch

治具制作 P/P打孔 打孔

進料檢驗 黑 組 疊 熱 冷 拆 分 銑 化 合 板 壓 壓 板 割 靶 靶 邊 邊 修 烘 烤 出 貨 P/P裁切 裁切 銅箔裁切

压 合 工 艺 流 程

鉚 合 鋼板打磨

X-RAY鑽靶 鑽靶

鑽 撈 磨 檢

二、黑化作用及目的

作用: 1.增強內層板PP的接觸面積 2.在內層銅面上產生一層細密的純化層,從而阻絕 高溫、高壓,PP對銅不良的氧化和其它的污染。 PP 目的: 1.增強結合力與穩定性。 2.加強感觀。 管制項目:液面、溫度、濃度、藥水添加

RF压合教育训练教材

軟板及硬板材料概要介紹

1.1 The structure of flexible board: 2 types

1. Adhesive (3-layer, conventional)

Single-side

Cu Adhesive

base film

18-35μm 12-20μm

12.5-25μm 12-20μm 18-35μm

Cover layer Cu Adhesive Base film

7

1.3 軟性銅箔基板(FCCL) 經緯向

250mm 或 500mm (緯向)

1.4The material of rigid board

The features of Non-flow Prepreg

▪ Resin System: Based on high-temp, multifunctional epoxy

49" 或 49.5" (緯向)

11

軟硬結合板壓合流程介紹

2L/3L材料局部貼合Flow Chart

微影 壓合 內層銑靶/鑽孔

2L Plasma

CVL切割

棕化

P/P備料

Plasma

烘烤

P/P成型

CVL預貼合

CVL壓合

內層銑靶/鑽孔

鉚合

壓合

銑靶

撈邊

轉出

2L/3L材料全板貼合Flow Chart

微影 壓合 內層銑靶/鑽孔

Normal PP(1080) epoxy 140-180 63 >1“ ~300poise 60um-70um

Non-flow PP(1080) epoxy 165 62 .01“~.005” >10000poise 60um-70um

pcb压合工艺流程培训

pcb压合工艺流程培训下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!PCB压合工艺是电子制造过程中不可或缺的一环,其质量直接影响到整个产品的稳定性与可靠性。

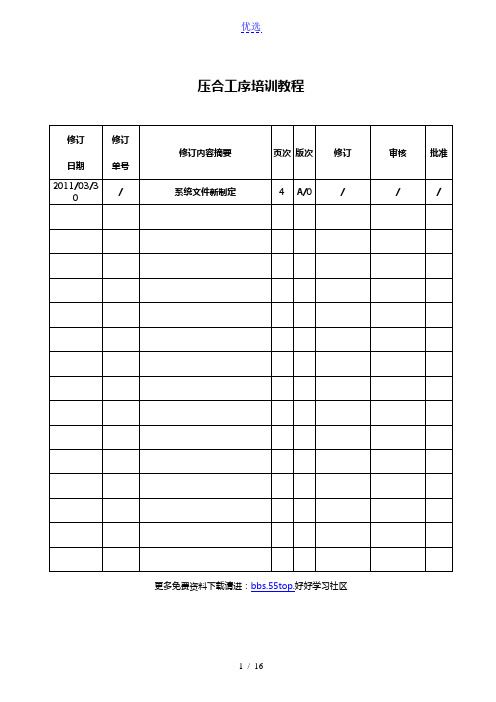

压合工序培训教程

压合工序培训教程更多免费资料下载请进:bbs.55top.好好学习社区压合工序培训教程压合工艺大致分为:叠板、压合(分冷压、热压两种)两大部分,构成压合工序。

它是FPC生产过程中很重要的一个工序。

第一章培训程序1.0目的:对生产部员工的培训内容及培训程序作出具体规定,以确保对所从事生产的工作人员都在上岗前接受适当培训,并达到要求。

2.0X围:典邦公司生产部所有员工(不含管理人员,但包括组长)。

3.0内容:3.1新进公司员工的培训。

3.1.1 培训内容:a、公司简介、员工手册及厂纪厂规(人事部负责);b、安全教育(生产部负责);c、产品简介及工艺流程(班长负责);d、岗位要求及操作规程(各工序自备教材,班长、组长负责)。

3.1.2 培训过程及考核方式:新员工第一天由人事部培训3.1.1中a项,之后进行b、c、d项培训岗位实际操作,培训结束即进行考核(分为理论考核/操作考核),理论考核为笔试,操作考核为现场操作。

对于考试合格者,发出上岗合格证,人事部记录备案,考试不合格者,部门提供相关资料将此员工退回人事部处理。

上岗证经过塑,置于员工工作的工位处。

3.1.3 新员工上岗前不满1个月,不允许调换岗位、工序。

特殊情况,需报部门主管级以上人员批准方可,但也需接受新岗位前培训。

3.2 在岗员工培训:3.2.1培训内容:a、培训内容:新产品工艺培训;b、新设备使用培训;c、岗位要求及操作规程;d、其它培训(现场管理、品质标准等培训);3.2.2 培训过程:以上培训需由班长先作出培训计划(按上述培训内容),必要时组织并联络其它部门相关人员进行。

3.2.3 考核方式:所有培训(有培训计划)均需进行考核,考试分理论及操作(理论为笔试、操作为现场考核),由培训者统一出试题,对培训不合格者再进行培训。

对连续二次培训不合格者作停薪、停职培训,并取消上岗资格。

3.3 转岗培训:所有员工在换岗位、工序、晋升/降级的或离开工序岗位超过3个月,均被视为该工序新员工,此等员工均需在规定的时间内通过新工序上岗前的相关要求培训。

压合培训教材2012-07.

•

温 度过低—容易吸收水份进入半固化片。

我司半固化片贮存的温度范为5—20来自C(2)湿度:湿度 较大导致 VC% 变大,RF%变大,不利于固化反应,同 时易出现分层起泡等品质缺陷。因此,贮存的湿度范围为:≤50%

4、半固化片的种类

PP种类

压合厚度(mm)

树脂含量(RC%)

106

0.055

74%

1080

压合工序培训讲义

培训讲师: 季辉 培训时间:2010年7月23日

内容提要

1、压合制程目的 2、压合流程 3、细部流程分解

3.1 棕养化处理 3.2 熔合、铆合作业 3.3 预排作业 3.4 排板作业 3.5 层压 3.6 拆板、割边 3.7 X-RAY钻靶 3.8 铣边、磨边 3.9 检验

4、疑问解答

0.08

66%

2113/2313

0.1

58%

2116

0.125

55%

2116H 1506 7628 7628 7628H

0.135 0.17 0.185 0.2 0.22 内部资料,敬请保密

57% 50% 43% 47% 51%

6

棕化设备与工艺参数

崇高理想 必定到达

棕化线(宇宙)

棕化工艺流程

放板 酸洗 水洗×3 碱性除油 DI水洗 ×3

崇高理想 必定到达

Gel Time(Gel time):凝胶时间 RC%(Resin content):含胶量 RF%( Resin flow):流动性

VC%(volatile content):挥发度

内部资料,敬请保密

55

PP开料

崇高理想 必定到达

• PP存放条件

• (1)温度过高—加快树脂的聚合反应。

压合制程基础知识

process B/F B/O

存放时间 72hrs 24hrs

(3天) (1天)

35

排版品质管制----潜在问题

❖ 多放或少放PP ❖ 铜箔起皱 ❖ dent ❖ 失压产生白边

36

品质管制----多放或少放PP

原因: 排版人员放错 问题改善:

➢ 放板人员在生产前要对照工单准备材料,每片放板后要再确认 PP数量

问题改善:

➢ 铝板在生产前必须经过CM5及粘布清洁 ➢ 每生产1cycle,必须更换粘布 ➢ 每星期用百洁布清洁铝板并检查,对有划伤或超过5个凹点的

铝板挑出报废 ➢ 排版生产必须确保除尘装置打开,每星期清洁除尘过滤网

39

品质管制----失压产生白边

原因:

❖ 镭射光线在排版生产中有偏移 ❖ table在排版生产中有偏移 ❖ 没有沿镭射光线放板

相邻行的dummy pad要错开设计,改善流胶

1.5mm

4.0mm

41

排版设计准则---内层板设计要求

在板内设计时,若在被Rout去掉区域比较大时,要求在Rout 区域 内加上dummy pad,以增加残铜率,减少填胶,要求pad直径为 4.0mm,间距要求为1.5mm

无用区域使用dummy pad.

问题改善:

在排版生产前必须固定镭射光线和table 在底盘上做标记,可及时发现在生产过程中镭射光线或table偏

移情况

在排版生产中必须沿镭射光线放板

40

排版设计准则---内层板设计要求

内层板板边用dummy pad 填充,要求pad直径为4.0mm,间距要求 为1.5mm,

在内层板相对应的两层dummy pad ,要求错开半个pad距离,以平 衡压合时压力

压合制程培训讲义

压合制程1. 凡公司之多层板PCB 产品均适用之.2. 作业流程:黑氧化 →烘烤 → →叠合 →热压→ 冷却→ 下料→烘烤→ 点靶 →割废铜皮→ 检测 →铣靶 →转下制程3. 流程说明:3.1黑化: 3.1.1 黑化作用:清洁Cu 面以免环氧树脂的铵分子攻击铜面,从面增强树脂与内层的结合力.3.1.2要求:使铜而产生黑色的绒柱状体氧化膜,颜色一致,不能有露铜,发红等.3.1.3作业流程:插挂篮→ 清洁水→ 水洗12→ 粗化 →水洗22 →预黑化 →黑化→水洗 →下料3.1.3.1插挂篮:刷好之板每格对称插1pnl.注意:手不能直接触板面,以防氧化黑化不良,板与板不能碰到.3.1.3.2清洁:除指纹,油脂.条件:成份CT-110 T:55℃ 时间2min每生产100m2/加CT-110 3L,1200m2/换 浓度15%.3.1.3.3粗化:SPS.H2S04去除铜面氧化,便于黑化.条件:T=30℃ 时间2-3min添加100m2/SPS 1kg 7800m2/换 浓度 SPS 40-50 H2S04 5% 注意:粗化时间严格控制,过长易蚀掉表面Cu.3.1.3.4水洗去除表面粗化液,不影响下槽药水,清洁板面尘埃及铜盐.注意:流动水清洗,在空气中停留不要过长,以免氧化下道水洗必滴干,以免预黑化中起中和反应.3.1.3.5预黑化 CL-210B 碱剂.使板面一种微薄的黑化层.T=30℃ 时间1-2min 100m2/加1L 210B 2500m2/换 浓度10%(不允许酸性物质介入)3.1.3.6黑化:CL210A 210B 成份裁PP 贴靶 刷钢板 组合裁铜皮氧化铜面,生产黑化膜. T:70+5℃ /4-5min 100m2/加210A6L210B/1.5L 56000m2/换浓度碱剂20-30L/L氧化剂120-140L/L操作要过滤循环,并充分搅拌.黑化常见问题:发红原因:刷板沾锡,板面手印,油脂,粗化不够,粗化水洗不尽,沾酸性,黑化温度化时间不够,浓度不当.检验不良:发红,露Cu 沾胶.板洁状况 (手不允许摸黑化膜)退洗:HCL 30%-H20 65% 时间1-2min3.2烘干把板面水份烘干,使热压不起泡. T:130℃/40-50min板面水滴进烤箱时间:温度不要过久,以免板发黄.3.2.1 贴靶:用高温靶胶封住孔,使压合时树脂胶不流入孔内.3.2.2 P.P裁切:依规范选择树脂型号,四层板以发料尺寸,六层板以铆孔为准,经纬不允许混淆.3.2.3 裁铜箔:按规范要求选择铜皮厚度,1.0-0.5OZ 裁切尺寸比排版大40-60mm,不允许氧化,皱折.3.2.4 刷钢板:T 100±10℃ D=16℃刷轮尼龙刷,磨钢板400#砂纸,去除钢板上残胶,上下左右均匀打磨,不得刮花轻拿轻放,每pnL垫纸.3.2.5 组合:组合方式:(1.0T 内层压至1.6T).放1080#PP+7628#+内层+7628#+1080#PP→夹子夹住板的一边(数据及经纬要一致)3.3叠板:在投影灯下,将牛皮纸内层组合与铜皮,钢板完成上下对准之工作.工具:擦子牛皮纸.铝板钢板注:牛皮纸起到传热作用,一般用3次,每次14-16张.垒板时每层须对准胜条投影线,窄边朝里,排版间距4-6mil,取夹子,擦铜皮,注意防止树脂移位,钢板使用面积:Smin 30*20 Smax 40*303.4热压共分三段:第一段:15-20KG/Cm2 第二段:30-35kg/cm2第三段:P=S(内层板(IN2)*A排版数/7.7系数kg/in2注:上压开始2min至最后5min抽真空,入气保持5min OK.待机温度:铝板数待机℃1-----2 1603-----4 1705-----6 1803.5冷压:消除网应力,防止板弯板翘.压力:100kg/cm2 时间50min循环水塔清洗/周3.5.1下料:取板戴干净手套,以防氧化,钢板轻拿轻放防刮花.3.5.2烘烤:4H, T:150±5℃进一步烘烤防钻孔后缩水及板弯板翘.3.5.3点靶:用油色笔标示好靶孔位,便于铣靶作业.3.5.4割废铜箔,用介刀割掉所压板多余铜皮,戴手套作业,小心不允许刮伤板面3.5.6检测:1.测厚度(千分尺)是否与规范一致.2.板面状况,呈十点凹凸不平等.3.5.7铣靶:用铣靶机把靶胶封住的孔上残胶去除,露出孔为钻孔作准备.调刀:由浅至深不伤内层为至.4.注意事项:树脂环境要求5-21℃,PH65%以下.1烤后之板5H未用完,若再用时必须加烤10min/150℃.2合、叠板、P.P/铜皮裁切不允许通话,以防口沫沾于板上压合会引起气泡.。

压合制程培训

黑化不良

问题点 黑化 不良 原因分析 1、药水浓度失调 2、内层板去膜不良 3、水洗槽水被酸碱 污染 4、板面氧化或有油 脂 改善对策 1、化验分析调整至范 围内 2、保证内层去膜干净 3、更换新的水 4、加强前处理效果, 特别是微蚀

安全作业

站别

黑化

相关规定

1、添加药水时需戴胶手套、眼罩、穿水鞋 2、天车运行时,严禁人将身体伸到天车轨道 以内 3、进到天车运行轨道以内时,需按紧急停止 键,并在控制面板上挂好标识“线上有人” |”匆开机“

PP冲孔

目的

机台 使用

在PP上冲孔,便于铆合作业

PP冲孔机

管理 重点

①PP上所冲位置应与内层板铆合孔位置一致 (相对应) ②PP不能有折痕 ③冲针一定需对准模具套,以免断针

铆合

目的 用铆钉把两张或以上内层板与PP固定在一 起,保证内层板各个导通孔的相对位置, 避免层偏现象

管理重点 ①铆钉的尺寸应依内层厚度及PP规格张数 来选用 ②铆钉直径应与内层铆合也一致

H2SO4:2-4% SPS:40-50g/L CU2+:<15g/L 温度:30±2℃ 时间:1.5-2.5min ①生产500PNL添加2KgSPS ②生产2000m2或CU2+>15g/L时换槽 ③微蚀量控制在40-60g/L

在板面的铜,活化铜面,保护黑 化槽不被其它药水污染

①X-Ray两轴间距在280mm-610mm之 间,第三孔在50mm-150mm方能进行自 动钻靶作业 ②靶距允许值:+/-0.15 面积:30% 层间对位:20UM ③钻靶方式:以MARK中心钻靶.

管理重 点

捞边

目的 用CNC机按规定尺寸铣除四周多余部分,使 之尺寸一致,利于后制程作业

压合技术全套

压合技术指导目录1.目的-----------------------------------------------------------4 2.范围-----------------------------------------------------------4 3.安全-----------------------------------------------------------4 4.设备及仪器-----------------------------------------------------4 5.材料-----------------------------------------------------------4 6.工艺流程图-----------------------------------------------------5 7.生产制造工艺规程-----------------------------------------------6 8.机器设备维护保养-----------------------------------------------18 9.常见故障的原因及排除方法---------------------------------------18 10.相关记录----------------------------------------------------191.目的:层压指的是利用热量和压力将组合好的铜箔、半固化片、内层板压合成符合要求的多层板。

2.范围:本工作规范详述层压工艺过程,包括棕化、烤板、裁半固化片、磨钢板、裁铜箔、半固化片冲孔、内层板铆合、预叠、叠合加压、热冷压、点靶和下料、铣靶、打靶、剪板、检板各步骤。

3.安全:3.1 禁止在烤箱中烤易燃易爆品;3.2带有刀、冲钉的设备工作时,手勿放在刀口附近和冲钉下落的位置,以防伤手;3.3 裁半固化片,半固化片冲孔、预叠、叠合人员,须戴口罩,以防胶片粉尘吸入体内,伤害身体;3.4 搬运钢板、盖板、承载板时,手拿稳其边缘,以免途中落下伤人;3.5 层压突然停电时,操作员工应首先关掉机器电源,以免意外的火灾发生,热压机热煤系统旁尽量不要站人,以免高温伤人,热压出锅的承载板不能用手和身体的其他部份接触,以免高温烫伤,操作人员随时检查热煤系统管道是否有滴漏现象,以防发生火灾;3.6 棕化时,作业人员须戴干净细纱手套。

02压合培训教材解析

17

¹ Á Ñ ¦ £ ¨psi£ © ³ ¤X¿ í INCH 10 11 12 13 14 15 16 17 18 19 20 21 22 23 10 215 230 285 11 215 230 285 12 232 245 300 13 245 300 14 260 315 15 285 315 16 300 330 17 315 330 18 330 340 19 330 360 20 340 21 360 22 370 23 385

使工艺理论知识得到普及,提高公司整体 技术力量

4

内 容 简 介

鉴于本教材是针对在职工程师的培训教材,所以 对于一些工序中的专业术语将不深入解释。教材的内 容将从以下五个方面分别讲解:

工艺原理及方法(Method) 物料介绍(Material) 机器设备 (Machine) 检测方法 (Measure) 缺陷分析(Trouble-shooting)

图中虚线表示One stage材料的粘度变化,实线表示 高流量树脂的Two stage 树脂的粘度变化情况。

15

流动起始点 △THK 流动终结点

TMA

△H

DSC

熔融点

固化点

25 0 1

50 2

75 100 3 4 5

125 150 175 Temperature (°C) 6 7 8 9 10 Time (min)

14

Pressure Temperature Viscosity

Pressure Temperature 慢升温 Solid viscosity too high to flow properly

压合技术全套

压合技术指导目录1.目的-----------------------------------------------------------42.范围-----------------------------------------------------------43.安全-----------------------------------------------------------44.设备及仪器-----------------------------------------------------4 5.材料-----------------------------------------------------------46.工艺流程图-----------------------------------------------------5 7.生产制造工艺规程-----------------------------------------------68.机器设备维护保养-----------------------------------------------189.常见故障的原因及排除方法---------------------------------------1810.相关记录----------------------------------------------------191.目的:层压指的是利用热量和压力将组合好的铜箔、半固化片、内层板压合成符合要求的多层板。

2.范围:本工作规范详述层压工艺过程,包括棕化、烤板、裁半固化片、磨钢板、裁铜箔、半固化片冲孔、内层板铆合、预叠、叠合加压、热冷压、点靶和下料、铣靶、打靶、剪板、检板各步骤。

3.安全:3.1 禁止在烤箱中烤易燃易爆品;3.2带有刀、冲钉的设备工作时,手勿放在刀口附近和冲钉下落的位置,以防伤手;3.3 裁半固化片,半固化片冲孔、预叠、叠合人员,须戴口罩,以防胶片粉尘吸入体内,伤害身体;3.4 搬运钢板、盖板、承载板时,手拿稳其边缘,以免途中落下伤人;3.5 层压突然停电时,操作员工应首先关掉机器电源,以免意外的火灾发生,热压机热煤系统旁尽量不要站人,以免高温伤人,热压出锅的承载板不能用手和身体的其他部份接触,以免高温烫伤,操作人员随时检查热煤系统管道是否有滴漏现象,以防发生火灾;3.6 棕化时,作业人员须戴干净细纱手套。

压合制程培训

补強压合叠板结构:

FPC 加強片

矽鋁箔 离型膜 离形膜 矽胶垫 玻纤布 烧附铁板

注:因贴覆盖膜时有溢胶,为防止反沾台面,需使用离型膜来阻胶和分离, 要 使用双面离型膜,补强或有大铜皮的覆盖膜压合需要垫矽胶垫,用以增加填 充力,和减轻板面翻印.

六.压合的品质检查及控制

1.流程控制

MI指示 贴合 检查 压合 检查 烤板

五.压合的各种辅料

PI补强: 结构同覆盖膜,PI厚度:75~200um,Ad厚度:25~50um) ; 作用:加强局部地区的强度,提升插拔性能。 FR4: 组成结构:(FR4+SUS)\SUS+AD+离型纸; 作用:加强局部地区的强度,提升插拔性能 电磁保护膜: 组成结构:PET+(C粉)Ag(银)+AD+离型纸 作用:抗干扰.

作用: 固定烧附铁板(因矽铝箔可弯折,可包覆加热盘,我但烧附铁板不易弯 折,不能直接固定于加热盘上,需使用玻纤布固定);阻隔硅油溢出,反沾 板面(多次高温高压下,烧附铁板上的硅胶会有硅油溢出);阻隔板面溢胶 及胶体反沾;防止移位 .

更换频率: 一个月

五.压合的各种辅助物料

3.矽胶垫

作用:在压合补强时补平板面的高低差中,使压合板面平整,避免线路被压 断;保证台面温度均匀.

三.压合的工作流程

<基材>

<覆盖膜>

前处理

板面清洁 贴合 检查

冲切

清洁

返工

压合 OK 返工判定 NG MRB

检查

转序

四.压合的工艺参数

压合的工艺参数包括:

电热铁280±40℃

电烫斗250±50℃

四.压合的工艺参数

压合机:

温度185±10℃ 压力100±20kgf/cm2 时间 预热 10±3S 成型120±20S 烤箱:温度150±10℃

压合培训教材

6.工艺控制:

温度

时间

压力

175±10℃ 传压

快压 10-15MPU

30-60min 150±305

在压合之前须检查机器台面是否干净,钢板有无变形,硅 胶有无破损,离型膜有无皱折.确认好之后方可生产.

温度 150±10℃

时间 1-2h

7.工艺维护、开关机操作和设备维护

A.快压\传压开关机 B灯液限当b温..成亮 压 时 柱度选型.缸 泵 塞控择柱结内 止 下制手塞束.的 降是动从在后液 时数操而液,压,按字作完压撞力下温,成作到按升开度闭用触下至模调模下动闭表按节动带行模下钮器作动开按限,来热关.电钮时实板时机.油,现上油,运泵泵自开泵转停电动\开指止合机检始示.模运测工灯,转继.作亮目,而闭.,板至既升模的最开压指温上模.示当. 压摆 戴压压当摆带压成压将设离柱干当无选冷当摆上间将1硅压将叠 放孔放每叠压废 压排下在3不板白不不液板孔不型合离定型塞膜柱以择却液板料.钢m胶不钢层离边离一层合离不是料压m实 时手 实 实 压 时 的 实 结 :型 温 膜 在 塞 上 手 :压 时 :板 实 板 时型 焊 型 层 ::型实 实 :合将当由在将冷时区应 套区区缸应焊区束膜度要液蚀下不动缸应\区\操 膜盘膜里膜 区际之钢硅硅叠成两叠叠却作域尽 触域域内尽盘域后尺及平压刻降良操内尽域作 时最时面扔 域温前板胶胶层型人层层时返长量 摸长长的量溢长,寸时整作时现作的量长必 ,小,摆到 长度须按.必必\\好压站台好间离离工度将 离度度液将胶度开间覆用象液将度须 可放垃 度显检,,下前撞按须须的合在面的足型型处超型超超压量超好盖下的压超戴 焊圾 超示查FF,FF开然处到下先先板时两上板够膜膜PPPP理过膜过过力过于带钢力过手 量桶 过机≤(.CCCC模后理触闭确确逐间侧放逐后5一一1.摆 摆摆的0升软动板升套 不里 器0,00000/有按按动模认认个到一个,,40......层层前按放放放厚焊m至板热至或小台\.一钮下行按离离硅开了块开层层后开*贴于 于于度盘表上板表手 于面5面,“开钮型型胶口之钢口电掀掀一模0膜硅 硅硅要面下上下指 是,00很不.启关膜膜\放后板放机.离开开起键m胶 胶胶一积限开限套 否光能动时正正好好,\)运型,,抓就.硅,且且中 中中致判放时时干\滑有叠,”反反合后后转泵膜住将胶把把央 央央(定置净,,例可油折层油键面面模,,指停方叠在控在\钢钢部 部部离O在,如以泵皱泵..钢加,示止继能好机制机K板板位 位位型叠:逻开和开板热.单灯.而使的台面台,,,\\膜层压且 且且硅硅劲始折始有器面亮升用控板控1\区合每 每每0胶胶软的工叠工无开板,压于制上制层既备块块 块摆 摆板那 作 现 作 变始不.生面 的 面(开一用板 板板放放\一象形加..离可检产板冷板模个,间 间间整整且面热.,型与查硅上却上.开距 距距齐齐每为.膜多胶按水按口为 为为..叠正\层有“开“)硅222的层面板无闭关闭ccc胶mmm板完,混反破模打模...\,钢一放轻之损”开”板个)轻为,键键,离进\周慢按反,,型模水模期慢此面膜管板板的地顺.有的上上软抬序无四开开板起以皱个到到,放此需折阀顶顶到备类.门部部压用推也时时合.钢打,,会会机板开自自前4,0动以动每0块停及停一,止加止使个并热并生开进开进产口入关入延的预关预续边压闭压不缘状状.至,慢态态于慢..断地料推. 到模板的正中

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压合工艺培训资料

工艺流程简介

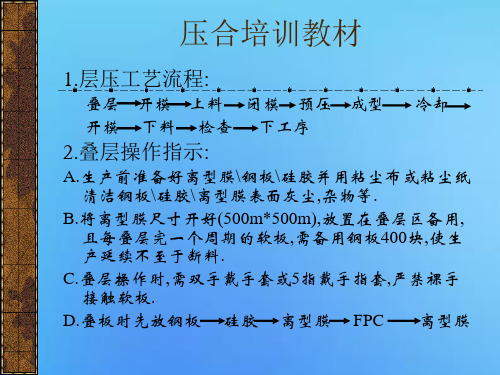

棕化→预排→排板→压合→拆板→打靶→锣边→磨边→FQC→包装出货

1、棕化:目的就是粗CU面,增加与树脂接触的表面积,加强二者之间的附着力

(Adhesion);增加铜面对流动树脂之润湿性,使树脂能流入各死角而在硬化后有更强的黏结力,以增强PP与CU间的结合力。

棕化的好坏直接影响爆板。

2、预排:

1)四层板:直接将PP按压板指示要求排在板上即可。

2)六层板以上:须定位熔合、铆合固定各层芯板..

3)开PP:一般经板料开料尺寸大0.2”

4)需注意的问题:横直料、排斜、清洁、用错PP等

3、排板:将所需外层铜箔与已预排好的板叠合在一起,以待压合。

4、压合:通过半固化片在高温下进一步熔融固化,将多张芯板粘合在一起而成为多层压

合板。

5、拆板:将已压合之板拆开。

6、打靶(打管位孔):将管位孔靶标用X-RAY或CCD打出。

作用:重要的工艺孔,用于锣

边、外层钻孔、成型等定位。

7、锣边、磨边:锣出MI所要求外形尺寸,并将板边披峰磨光滑,以防后工序刮伤D/F、

A/W。

二、物料介绍

压合所有物料所用成本占整个内层(D/F→压合)成本的80%,因此所用物料是非常重要的,我们必须对这些物料物性有所了解

板料构成:板料由介电层(树脂Resin、玻璃纤维Glass fiber)及高纯度的导体(铜箔copper foil)所构成的复合材料

A:树脂(Resin)

目前使用于线路板的树脂特别多:如酚醛树脂(phenolic)、环氧树脂(epoxy)、聚压酰胺树脂、聚四氟乙烯、B一三氮树脂等皆为热固型树脂

1)环氧树脂

B:玻璃纤维

玻璃纤维(Fiber glass)在PCB基板中的功能,是作为补强材料,基板中的补强材料还有其他,如:纸质基板的纸材、Kelvar(Polyamide聚酰胺)纤维以及石英(Quarts)纤维玻璃本身是一种混合物,由一些无机物经高温熔融而成,再经抽丝冷却而成一种非结晶结构的坚硬物体

玻璃纤维的制成可分两种,一种是连续式的纤维,另一种则是不连续式的纤维,前者即用于织成玻璃布,后者则做成片状的玻璃席。

FR4等基材即是前者,CEM-3基材则是后者。

C:铜箔(Copper Foil)

a:压延铜箔

是将铜块经多次辗轧制作而成,其所辗轧的宽度受技术限制很难达到标准尺寸基板要求,很容易在辗制过程中报废。

因表面粗糙度不够,所以与树脂之结合能力不好,而且制造过程中所受应力需要做热处理之回火韧化(Heat Treatment orAnnealing)

b:电镀铜箔法(ELectrodeposited Method)

最常用于基板上的铜箔就是电解铜箔,利用各种废弃的电线电缆溶解成硫酸铜溶液,在特殊深入地下的大型镀槽中,阴阳极距非常短,以非常高的速度冲动镀液,以600ASF之高电流密度将拄状结晶的铜层镀在表面非常光滑又惊钝化的不锈钢大桶状的转轮上,因钝化处理过不锈钢轮对铜层附着力不好,故镀层可以从自转轮上撕下,如此所得到的连续铜箔。

可通过控制转轮速度、电流密度而得到不同厚度的铜箔,贴在转轮之光滑表面称为光面(Durmside),另一面对电解液之粗糙结晶表面称毛面或粗面。

目前我司常用的有:标准粗化铜箔(STD)、低峰值铜箔(VLP)、高温高延铜箔(HTE)、高TG 铜箔(HTG)

二:名词解释

我司常用的基本上都是FR4,可以分为normal Tg, HTg, Halogen Free

1、主要参数:

Tg (Glass Transition):玻璃转化温度。

随着温度的升高,非晶体聚合物依次出现三种力学状态即玻璃态→高弹态→粘流态,通常把玻璃态与高弹态之间的转变称为玻璃化转变,对应的温度即为玻璃转化温度

CET(Coefficient of Thermal Expansion):热膨胀系数。

一般情况下,Before Tg:50-70ppm/℃,after Tg: 250-300ppm/℃

CTI(Comparative Tracking Index):相对漏电起痕指数.

漏电起痕是指固体绝缘材料表面在电场和电解液联合作用下,逐渐形成电路导通的过程。

在实验过程中,固体绝缘材料表面经受50滴电解液(一般为0.1%氯化铵溶液)而没有漏电痕现象发生的最大电压值,以伏(V)表示,该值必须是25的倍数。

CTI是绝缘材料的一个安全性指标,板料CTI越高,只能说明这种板材在高电压、潮湿、污秽的环境下使用越安全。

CTI分四个等级:Ⅰ CTI>600、Ⅱ 600>CTI>400、Ⅲ 400>CTI>175、Ⅲ 175>CTI>100 ER(DK, Dielectric Constant; Permittivity):介电常数。

介电层越薄、树脂含量越低,介电常数越低。

DK在正式规范中改称ER,DK指每单位体积绝缘物质在每一单位之电位梯度下所能储蓄的静电能量的多寡,容电率较大时表示讯号中的传输能量已有不少被蓄容在板材中,如此将造成讯号完整性品质不佳与传播速率的减慢。

一般为4.2-4.8,实际上我司阻抗板是按3.75或3.9设计的。

DF(Dissipation Factor, Loss tangent):介质损耗。

一般≤0.025,Low DF适于高频电路,DF越低,信号失真越小。

Td (TGA-5%):裂解温度。

一般300-350℃

Peel Strength:剥离强度。

IPC标准是1OZ要求≥1.3Kg/cm,我司要求≥1.5Kg/cm

T260:≥30min,T288: ≥5min(分层时间)

CAF(Conductive Anodic Filament)阳极导电玻纤束耐CAF材料(ANTI-CAF)指抗铜离子迁移之板材,以避免其短路

PP(Prepreg):半固化片(B stage),玻璃布有106、1080、2116、1506、7628、7630等。

起到粘结、绝缘等作用。

板料本身就由PP压合而成,因此压合后特性与相应基板相同。

要主参数有:

三、常见问题及处理方法

1、爆板:

1)材料不良或PP过期:一般波及性较大,可视严重程度可做局板处理、全过回流焊处理,或直接报废。

若为来料问题,需及进联系vendor跟进处理。

2)棕化不良:视情况而定,若为个别板擦花、露铜等导致的棕化不良,数量较少无波及性可直接行板;若为棕化拉出现问题或药水有问题,有较大的波及性,需报

废处理,并联系vendor或PM处理。

3)吸潮:一般刚压合后的板不会吸潮的。

4)杂物爆板:波及性不大,可直接行板。

2、白点、织纹显露:

一般7628结构易出现白点、织纹显露,主要原因为7628布较厚,当流胶较大、或填胶较大时易出现白点。

另外和PP性能也有较大关系。

可以通过局板、剥皮返压等方法进行补救,高铜厚板轻微白点是可以接受的。

白点、织纹显露与爆板并无必然联系。

白点有两种:A.玻璃布外露;B.微树脂空洞。

3、偏移:

偏移总的来说可分为两大类:

1)滑动:与PP树脂含量较高、压机平行度、混压有关。

加打铆钉较果较好。

2)core 收缩不一至:与结构有关(包括PP型号、core 厚、结构有关。

分层补偿可以解决。

4、起皱:与内层图形分布、外铜厚度有关。

可以通过增加辅助残铜、将外层铜改高OZ微

蚀来改善。

5、缺胶:增加辅助性残铜、提高PP树脂含胶量。

6、凹痕:主要与洁有关,如PP丝、PP粉、尘埃等。

7、板厚、板薄:与结构、PP流胶量、压机平整度、内层图形分布等均有关。

8、板曲:横直料用错、斜纱、结构不对称等。

改善方法:横直料必须一致,斜纱小于

2.5%(106/1080小于5%),对于结构不对称又无法更改的,尽量要求PE问客放宽标准。