年产300吨罗红霉素原料药工艺设计

年产300吨螺旋霉素的发酵工艺设计

螺旋霉素是一种强效的抗生素,广泛应用于医药领域。

为了高效产出螺旋霉素,我们需要设计一套稳定的发酵工艺,以下是一种适用于年产300吨螺旋霉素的发酵工艺设计。

一、菌种培养1.菌种选择选择一株高产螺旋霉素的链霉菌菌种,如Streptomyces ambofaciens。

2.菌种制备将菌种悬浮培养在含有适宜的培养基(如显著菌种培养基)中,充分培养到适宜的生长阶段。

二、发酵罐设计1.发酵容器选址选择容量为500m3的发酵罐,选址于空气流通、温度适宜、避光的地方。

2.发酵罐结构发酵罐由不锈钢制成,具有良好的耐腐蚀性,内部光滑涂层以防止菌体附着。

3.发酵罐控制系统配备合适的控制系统,实时监测温度、pH值、溶氧量、发酵液搅拌速度等参数,并作出相应调整。

三、发酵条件控制1.液体培养基配方优化液体培养基配方,需包括适量的碳源、氮源、磷源、微量元素等。

在液体培养基中加入适量的抗泡剂以防止液体起泡。

2.发酵温度保持发酵温度在28-30摄氏度范围内,使菌体处于最适生长温度下。

3.pH值控制保持发酵液pH值在7.2-7.4的范围内,通过自动控制添加酸或碱来调整pH值。

4.溶氧量控制通过控制搅拌速度和通气量来维持合适的溶氧量。

(建议溶氧含量大于30%)四、发酵过程控制1.发酵液输送将菌种制备好的发酵液注入发酵罐,等待发酵开始。

2.发酵周期将发酵周期控制在5-7天,定期抽取发酵液进行检测。

3.避光处理由于螺旋霉素对光敏感,需对发酵罐进行避光处理,以防止产物降解。

五、产品提取和纯化1.发酵液离心将发酵液离心分离,得到菌体和发酵液。

2.螺旋霉素提取采用溶剂萃取法,将菌体与溶剂混合,得到含有螺旋霉素的溶液。

3.精制和纯化通过多级萃取、结晶、干燥等工艺步骤,对螺旋霉素进行精制和纯化。

六、产品包装和储存将纯化好的螺旋霉素进行包装,存储在低温干燥的条件下,防止湿气、光照和氧化等因素对产品质量的影响。

以上是适用于年产300吨螺旋霉素的发酵工艺设计,通过科学的菌种培养、发酵罐设计、发酵条件控制,以及产品提取和纯化步骤,可以实现高效产出高质量的螺旋霉素。

年产1200吨红霉素生产工厂设计(1)

年产1200吨红霉素生产工厂设计1. 简介本文档将为您介绍一种设计年产1200吨红霉素的生产工厂方案。

红霉素是一种重要的抗生素,具有广谱的抗菌活性,被广泛应用于畜牧业和医疗行业。

设计一座高效、安全、环保的生产工厂对于满足市场需求至关重要。

2. 工厂布局2.1 原料处理区原料处理区是生产工厂的起点,所有原料将在此区域进行处理和准备。

该区域应包括原料接收区、原料储存区和原料配方区。

原料接收区应配备一台称重设备,以确保准确的原料投入。

原料储存区应设计合理的货架和仓储设施,以确保原料的保存和管理。

原料配方区应设置混合设备和配料系统,以确保配料的准确性和一致性。

2.2 发酵区发酵区是红霉素生产的核心区域,也是产生红霉素的关键步骤。

该区域应配备发酵罐、搅拌设备和温度控制装置。

发酵罐应具备合适的体积和材料,以支持大规模的红霉素生产。

搅拌设备应设计合理的转速和力度,以确保发酵过程的均匀性。

温度控制装置应能够精确控制发酵温度,以提高生产效率和产品质量。

2.3 分离区分离区是将发酵液中的红霉素分离出来的区域。

该区域应配备离心机、过滤设备和凝析器。

离心机应具备高分离效率和大容量,以快速分离红霉素和细胞残渣。

过滤设备应设计合适的孔径和过滤面积,以确保过滤效果和流量。

凝析器应具备足够的冷却能力,以将红霉素从溶液中提取出来。

2.4 纯化区纯化区是将分离出来的红霉素进行纯化和提纯的区域。

该区域应配备柱层析设备、溶液制备设备和结晶设备。

柱层析设备应具备高效的层析效果和大容量,以提高纯化效率。

溶液制备设备应能够精确配制溶液,并确保溶液的纯净度。

结晶设备应具备恒温和搅拌功能,以促进结晶过程的进行。

2.5 包装区包装区是将红霉素产品进行包装和存储的区域。

该区域应设有包装设备和储存设备。

包装设备应能够自动完成红霉素产品的包装,包括称重、灌装和封口等工序。

储存设备应设计合理的货架和仓储环境,以确保包装好的产品的保存和管理。

3. 设备选型为了设计一座高效的生产工厂,我们需要对各个区域的设备进行合理的选型。

最新《年产300t红霉素生产工厂的初步设计 》

300 t/a 红霉素生产工厂的初步设计专业:生物工程作者:傅向科指导老师:李会东(湖南科技大学生命科学学院 0709030226)摘要:课程设计是重要的实践教学环节, 在实践教学中起到承上启下的作用, 可为学生毕业后到工厂工作打下良好的工作基础。

本设计是为年产300t红霉素而进行的初步工艺设计。

根据毕业设计大纲和设计任务要求该设计分别对各工艺作了详细阐述,以理论计算为依据,以实际工厂设计为参考,力求接近并切合实际。

其主要包括生产工艺的各种指标、设备选形设计计算、物料衡算、水、电、汽的估算以及工艺流程图的设计。

该设计成果主要采用形式为全厂总平面布置图(1张),工艺流程图(1张),设备布置图(1张),并编写详细数据说明书。

关键词:红霉素;工艺流程; 设计An Initial Technological Design for Erythromycin with yearOutput of 300 tonMajor: Biology Engineering Author: Fu Xiangke Supervisor: Li Huidong (School of Life Sciences Hunan University of Science and Technology 0709030226) Abstract:The Fermentation Engineering and Equipment Course Design can play the connecting role between the preceding and the following in the practice teaching, and lay a good foundation for the students to work in the factory after graduation. This subject is an initial technological design for Erythromycin with year output of 300 ton.According to the requirement,the process of erythromycin production and the calculation of the mass balance and heat quantity balance are completed. In this subject , all of theprocesses are expounded in detail. All the contents are based on the academic calculations .we refer to the practical designes in companies and make our best to approach to the practice. it mainly includes the production craft each kind of target,the equipment chooses the shapedesign calculation,material of the graduated arm of a steelyard calculation,the water,the electricity,the steam estimate as well as the flow chart design.This designachievement mainly uses the form for the entire factory totalfloor-plan(1),flowchat(1),equipment general arrangement(1),and compilation particular data instruction booklet..Key word: Erythromycin; Process; Design前言毕业设计是普通高校本科教育的最后一个环节,也是必不可少的一个环节,是理论知识和实际应用相结合的重要措施。

年产1200吨红霉素生产工厂设计

年产1200吨红霉素生产工厂设计1. 引言本文档介绍了一个年产1200吨红霉素生产工厂的设计方案。

红霉素是一种重要的抗生素,广泛用于临床治疗。

为了满足市场需求,设计了一个符合生产规模的工厂,并考虑了工艺流程、设备配置、环境要求等因素。

2. 工厂布局为了最大限度地提高工厂的生产效率,工厂的布局应该合理。

建议将工厂划分为以下几个区域:2.1 原料区原料区是存放原料和进行原料预处理的区域。

包括原料仓库、原料处理设备等。

为了确保原料的安全和质量,原料区应具备一定的防尘、防潮、防渗漏等设施。

2.2 生产区生产区是进行红霉素发酵、提取、纯化等工艺的核心区域。

根据年产量1200吨的需求,需要配备大型的发酵罐、萃取设备、蒸发器、干燥设备等。

生产区应设置一定数量的工作平台和通道,以便操作人员进行操作和维护。

2.3 包装区包装区是进行红霉素产品包装、质检、入库等步骤的区域。

建议设置独立的包装间和质检间,以确保产品的包装质量和符合相关标准。

2.4 办公区办公区是工厂的管理和运营中心。

包括办公室、会议室、实验室等。

办公区应设施齐全、舒适,以提供良好的工作环境。

3. 工艺流程红霉素的生产过程包括发酵、提取、纯化、干燥和包装等环节。

下面是一个简单的工艺流程示意图:工艺流程示意图工艺流程示意图具体的工艺参数和操作步骤可以根据实际情况进行调整。

在生产过程中,应注意控制温度、pH值、氧气供应等关键参数,以确保产品质量。

4. 设备配置为了满足年产1200吨红霉素的需求,工厂需要配置一系列的设备。

下面是一份设备清单:设备名称数量备注发酵罐10个容积100立方米萃取设备2台蒸发器4台干燥设备2台包装机1台质检设备1套包括红霉素含量测定以上设备配置仅供参考,实际配置应根据工艺要求和经济效益进行选择。

5. 环境要求为了确保工厂的生产安全和产品质量,工厂应满足一定的环境要求。

包括但不限于以下几个方面:•温度:生产区的温度应控制在适宜的范围内,以促进发酵和纯化过程。

罗红霉素生产工艺分析

罗红霉素生产工艺分析作者:韩忠来源:《中国科技博览》2014年第13期[摘要]目的建立罗红霉素干混悬剂微生物限度检查法与验证。

方法薄膜过滤法,用含5%乙醇的0.1%蛋白胨溶液500ml分5次冲洗滤膜。

结果各控制菌回收率均在70%以上。

结论该方法可行。

[关键词]罗红霉素生产工艺中图分类号:S7 文献标识码:A 文章编号:1009-914X(2014)13-0346-01罗红霉素干混悬剂为半合成的14元环大环内脂类抗生素,适用于化脓性链球菌引起的咽炎及扁桃体炎,敏感菌所致的鼻窦炙、中耳炎、急性支气管炎、慢性支气管炎急性发作,肺炎支原体或肺炎衣原体所致的肺炎,沙眼衣原体引起的尿道炎和宫颈炎,敏感细菌引起的皮肤软组织感染。

本实验采用薄膜过滤法,用含5%乙醇的0.1%无菌蛋白胨溶液冲洗滤膜,对该品种进行微生物限度检查,各控制菌回收率在70%以上,表明该方法可行。

1 仪器与试药??1.1 仪器:HTY-2000集菌仪、集菌培养器(孔径为0.45μm),HH.BII.420电热恒温培养箱、LRH-250A生化培养箱、Sartorius BS 2002S电子天平、SA-1480-Ⅱ净化工作台。

1.2 培养基:营养琼脂培养基、玫瑰红钠琼脂培养基、胆盐乳糖培养基、营养肉汤培养基、MUG培养基,均购于中检所。

1.3 菌种:枯草芽孢杆菌CMCC(B)63501、金黄色葡萄球菌CMCC(B)26003、大肠埃希菌CMCC(B)44102、白色念珠菌CMCC(F)98001、黑曲霉CMCC(F)98003(以上菌株均为第三代),均购于中检所。

1.4 菌液制备1.4.1 取经30℃~35℃培养18~24小时的大肠埃希菌、金黄色葡萄球菌、枯草芽孢杆菌营养肉汤培养液1ml,加0.9%无菌氯化钠至每ml含菌50~100cfu。

1.4.2 取经23℃~28℃培养24~48小时的白色念珠菌改良马丁培养液1ml,加0.9%无菌氯化钠至每ml含菌50~100cfu。

罗红霉素生产工艺分析

用含 5 %乙醇 的0 . 1 %无 菌蛋 白胨 溶液 冲洗 滤膜 , 对 该 品种进 行微 生物 限度 检 查, 各 控制菌 回收率在 7 以上 , 表 明该方 法可 行 。 1仪 器与 试 药? ? 1 . 1仪器 : HT Y - 2 0 0 0  ̄菌仪 、 集 菌培养 器 ( 孔径为0 . 4 5 ¨m) , HH. B I I . 4 2 0 电热恒 温培养 箱 、 L RH- 2 5 0 A 生 化培养 箱 、 S a r t o r i u s B S 2 0 0 2 S 电子 天平 、 S A-

1 . 4菌液 制 备

2 . 2 . 3评价标 准 试验 组应 显大肠 埃希 菌 的特征 , 阴性 对 照组不 得显 大肠

埃 希菌 的特征 。

1 . 4 . 1取经3 o ' c~3 5 ℃培养 l 8 ~2 4 小 时的大肠 埃希 菌 、 金黄 色葡 萄球菌 、 枯草 芽孢杆 菌营养 肉汤培养 液l ml , ) 0 1 1 o . 9 % 无菌氯 化钠 至每r n l 含菌5 0 -l O O c f u 。 1 . 4 . 2取 经2 3 ℃ ~2 8 ℃培 养 2 4 ~4 8 小 时的 白色 念珠 菌 改 良马 丁培 养液

2 . 2 . 2 . 2 阴性 对 照组 方 法同2 . 2 . 2 . 1 , 大 肠埃 希 菌改为 金黄 色葡 萄球 菌 。

1 . 2培 养基 : 营养 琼脂培 养基 、 玫瑰 红钠 琼脂 培养基 、 胆 盐乳糖 培养 基 、 营 养 肉汤培 养基 、 MUG 培养 基 , 均 购于 中检所 。 1 . 3菌种 : 枯 革 芽孢 杆 菌 C MCC ( B ) 6 3 5 0 1 、 金黄 色 葡萄 球 菌 C MCC ( B) 2 6 0 0 3 、 大肠 埃希菌 C MCC ( B ) 4 4 1 0 2 、 白色 念珠菌 C MC C ( F ) 9 8 0 0 1 、 黑 曲霉 C MC C ( F ) 9 8 0 0 3 ( 以上 菌株 均为 第三 代 ) , 均购 于 中检 所 。

年产330吨红霉素工厂的初步设计说明书

330吨/年红霉素生产工厂的初步设计摘要本设计是为330吨/年红霉素生产工厂而进行的初步工艺设计。

根据毕业设计大纲和设计任务要求该设计分别对各工艺作了详细阐述.以理论计算为依据.以实际工厂设计为参考.力求接近并切合实际。

其主要包括生产工艺的各种指标、设备选形设计计算、物料衡算、水、电、汽的估算以及工艺流程图的设计。

整个设计过程在保证达到设计要求和实际需要的前提下力求环保节能.从而能够获得更好的收益.降低对环境的影响.减少对环境的压力。

最终理论计算结果在总收率65%的前提下.在发酵工段检测红霉素含量14000 U/mL.成品单位为720 U/mg.最终确定选用发酵罐体积为100 m3(8个).一级种子发酵罐0.5 m3(4个).二级种子发酵罐4 m3(4个).三级种子罐32 m3(4个)。

提取工段总收率为70%.选取板框压滤机6个.溶媒萃取池3个.三足式离心机6个。

符合设计的基本要求.同时满足国家标准。

该设计成果主要采用形式为发酵车间平面布置图(1张).发酵工艺流程图(1张).发酵车间设备布置立面图(1张).提取车间设备布置图(1张)和发酵罐的三视图(1张)并编写详细数据说明书。

关键词:红霉素;工艺流程;设计An Initial Technological Design for 330 t/aErythromycin FactoryMao HailongBiology Engineering 0801, School of Environmental and Biological Engineering, LiaoNing Shihua University, 113001, FushunAbstractThis subject is an initial technological design for Erythromycin with year output of 330 ton. According to the requirement, the process of erythromycin production and the calculation of the mass balance and heat quantity balance are completed. In this subject, all of them processes are expounded in detail. All the contents are based on the academic calculations. We refer to the practical designs in companies and make our best to approach to the practice. it mainly includes the production craft each kind of target, the equipment chooses the shape design calculation, material of the graduated arm of a steelyard calculation, the water, the electricity, the steam estimate as well as the flow chart design. The entire design process strives to guarantee the achievement of the design requirements and the actual needs.We also notice the environmental protection and energy conservation, which can bring a better income, reduce the diverse impact on the environment, and reduce the pressure on the environment. Under the condition of the final erythromycin's calculation 65%, the content of erythromycin fermentation broth is 14000 U/mL.The content of the end erythromycin product is 720μ/mg.The final selection of fermenter's volume is 100 m3. We need eight fermenters, four 0.5 m3 First seed fermenters, four4 m3 Second seed fermenters, four 32 m3 Third seed fermenters . The yield coefficient of Extraction process is 70%. Finally, we chose 6 Plate and frame filter presses, 3 Solvent extraction pools and 6 Centrifuge. All in all ,the designation meets the normal requirements and meet the national standards . In the end ,there is a Fermentation floor-plan (1), Flow chat (1), Fermentation process equipment general arrangement (1), Extraction process equipment general arrangement (1), Fermenter orthographic views (1) and compilation particular data instruction booklet.Key word: Erythromycin; Process; Design目录1.绪论 (2)1.1 红霉素的理化性质 (2)1.2 国内生产现状 (2)1.3 红霉素销售状况 (2)1.4红霉素生产的改善 (2)1.5 红霉素生产过程的控制技术 (4)1.6 红霉素提取脱色方面的研究 (6)1.7 红霉素生产过程相关的设备 (6)2.工艺原则和流程的确定 (8)2.1 工艺原则 (8)2.2 工艺流程的确定 (8)3.工艺计算 (10)3.1设计指标及主要物性参数 (10)3.2 发酵工段工艺计算 (13)3.3无菌空气处理 (36)3.4提取工段工艺计算 (37)3.5三废的处理 (40)4.总平面布置说明 (42)4.1工厂总平面布置设计原则 (42)4.2车间布置设计原则 (42)5.总结 (44)6.参考文献 (45)致谢 (48)1.绪论1.1 红霉素的理化性质红霉素(Erythromycin.Er)为十四元大环内酯类抗生素.是红色糖多孢菌(Saccharopolyspora erythraea)的次级代谢产物.包括ErA-ErF.其中ErA的抑菌活性最高。

罗红霉素颗粒原研处方工艺分析

罗红霉素颗粒原研处方工艺分析1.概述罗红霉素由德国赫斯特制药公司在1987年开发。

,适应症为1.适应于敏感菌株引起的下列感染:(1)上呼吸道感染。

(2)下呼吸道感染。

(3)耳鼻喉感染。

(4)生殖器感染(淋球菌感染除外)。

(5)皮肤软组织感染。

2.也可用于支原体肺炎、沙眼衣原体感染及军团病等。

大环内酯类抗生素,主要作用于革兰阳性菌、厌氧菌、衣原体和支原体等。

其体外抗菌作用与红霉素相类似,体内抗菌作用比红霉素强1~4倍。

本品0.3g口服后,吸收较好,峰浓度较高。

其分布较广,肺、扁桃体等组织内浓度较高,消除较慢。

本品主要以原形药物从粪便中排出。

本品空腹服药吸收率高。

原料药性质解离常数:pKa = 12.45(强酸)pKa = 9.08(强碱)在各溶出介质中的溶解度:pH1.2:未测定 pH4.0:未测定pH6.8:未测定水:0.187mg/ml在各溶出介质中的稳定性:水:未测定。

在各pH值溶出介质中:未测定。

光:未测定。

BCS分类:Ⅲ类2.上市情况国内罗红霉素颗粒(Roxithromycin Granules)41个文号,规格有25mg、50mg、75mg和150mg四种规格。

无进口产品上市。

无进口本地化产品上市。

FDA未上市。

澳大利亚只有片剂上市。

日本只有片剂上市。

未查询到国外罗红霉素颗粒上市信息,颗粒剂可能只在中国上市。

查询到国外有混悬口服液上市,但只在印度、越南能少数国家上市。

赛诺菲在澳大利亚有“Rulide D 50mg Tablets for Suspension”(混悬片)上市,用于40kg 以下儿童,用前将片在水中分散成颗粒后服用,与国内的颗粒剂类似。

3.原研情况颗粒剂可能为国内独有剂型,如果进行一致性评价,无同剂型的参比制剂。

4.处方工艺分析制剂处方(赛诺菲混悬片处方,规格50mg)包衣组成:甲基丙烯酸共聚物,氢氧化钠,滑石粉,聚乙二醇6000和柠檬酸三乙酯。

片芯组成:微晶纤维素,交联聚维酮,硬脂酸镁,富马酸,胶体二氧化硅,糖精钠,十二烷基硫酸钠和草莓香精。

吨螺旋霉素发酵生产工艺设计

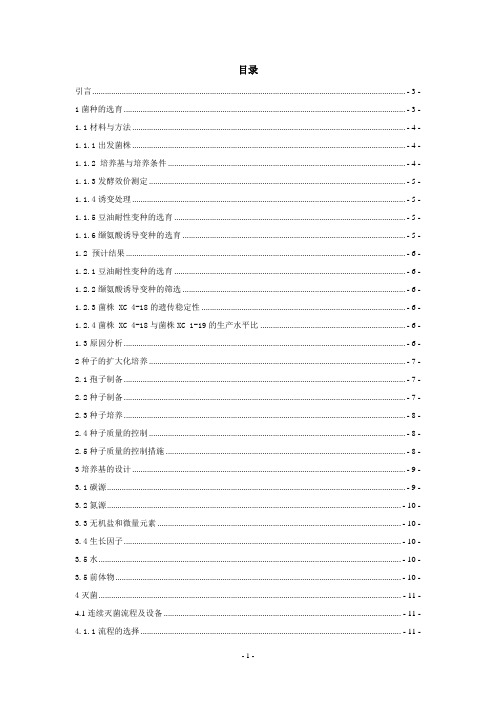

目录引言..................................................................................................................................................... - 3 -1菌种的选育...................................................................................................................................... - 3 -1.1材料与方法.................................................................................................................................. - 4 -1.1.1出发菌株.................................................................................................................................. - 4 -1.1.2 培养基与培养条件 ................................................................................................................. - 4 -1.1.3发酵效价测定 .......................................................................................................................... - 5 -1.1.4诱变处理.................................................................................................................................. - 5 -1.1.5豆油耐性变种的选育 .............................................................................................................. - 5 -1.1.6缬氨酸诱导变种的选育 .......................................................................................................... - 5 -1.2 预计结果..................................................................................................................................... - 6 -1.2.1豆油耐性变种的选育 .............................................................................................................. - 6 -1.2.2缬氨酸诱导变种的筛选 .......................................................................................................... - 6 -1.2.3菌株 XC 4-18的遗传稳定性 ................................................................................................. - 6 -1.2.4菌株 XC 4-18与菌株XC 1-19的生产水平比 ..................................................................... - 6 -1.3原因分析...................................................................................................................................... - 6 -2种子的扩大化培养 .......................................................................................................................... - 7 -2.1孢子制备...................................................................................................................................... - 7 -2.2种子制备...................................................................................................................................... - 7 -2.3种子培养...................................................................................................................................... - 8 -2.4种子质量的控制 .......................................................................................................................... - 8 -2.5种子质量的控制措施 .................................................................................................................. - 8 -3培养基的设计.................................................................................................................................. - 9 -3.1碳源.............................................................................................................................................. - 9 -3.2氮源............................................................................................................................................ - 10 -3.3无机盐和微量元素 .................................................................................................................... - 10 -3.4生长因子.................................................................................................................................... - 10 -3.5水................................................................................................................................................ - 10 -3.5前体物........................................................................................................................................ - 10 -4灭菌................................................................................................................................................ - 11 -4.1连续灭菌流程及设备 ................................................................................................................. - 11 -4.1.1流程的选择 ............................................................................................................................ - 11 -4.2连续灭菌的操作 ........................................................................................................................ - 12 -4.3连续灭菌的计算 ........................................................................................................................ - 13 -5空气除菌........................................................................................................................................ - 14 -5.1空气预处理与设备 .................................................................................................................... - 15 -5.2油水分离与设备 ........................................................................................................................ - 16 -5.3生产规模设置 ............................................................................................................................ - 16 -6发酵过程中的控制参数 ................................................................................................................ - 18 -6.1发酵主要操作方式 .................................................................................................................... - 18 -6.2发酵过程中的代谢变化参数 .................................................................................................... - 19 -6.2.1物理参数................................................................................................................................ - 19 -6.2.2 化学参数 ............................................................................................................................... - 20 -6.2.3生物参数................................................................................................................................ - 21 -6.2.4发酵终点的判断 .................................................................................................................... - 21 -7相关计算........................................................................................................................................ - 21 -7.1发酵罐的工艺尺寸 .................................................................................................................... - 21 -8下游加工........................................................................................................................................ - 23 -8.1发酵液预处理 ............................................................................................................................ - 24 -8.2过滤............................................................................................................................................ - 25 -8.3醋酸丁酯提取 ............................................................................................................................ - 25 -8.4水洗............................................................................................................................................ - 25 -8.5水提............................................................................................................................................ - 25 -8.6脱丁酯........................................................................................................................................ - 26 -8.7结晶............................................................................................................................................ - 26 -8.8产品检测.................................................................................................................................... - 26 -8.9干燥包装.................................................................................................................................... - 26 -参考文献........................................................................................................................................... - 27 -年产三百吨螺旋霉素发酵生产工艺设计引言螺旋霉素,英文名Spiramycin。

【VIP专享】年产400吨红霉素的工艺设计

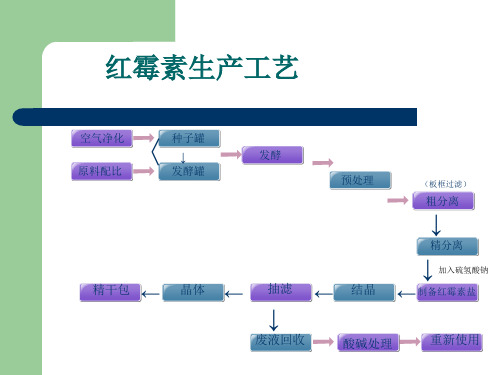

红霉素生产工艺流程

污水净化

污水进入沉淀池,向其中加入碱式氯化铝 进行沉淀,再将上清液通入酸化池进行酸 化,进入厌氧塔,在进入中心调控池,在 进入好氧池。检测BOD是否达到国家标准

≤150.

其生产流程如下:

❖ 废水Alcl3沉淀池酸发池(PH 7.3)厌氧塔 中央 调控池曝气池检测(COD<300)排放

红霉素生产工艺

〈 空气净化

种子罐

↓

原料配比

发酵罐

精干包 ← 晶体

发酵

预处理

(板框过滤)

粗分离

↓

精分离

↓ 加入硫氢酸钠

← ← ← 抽滤

结晶

制备பைடு நூலகம்霉素盐

↓

废液回收

酸碱处理

重新使用

空气的净化

❖ 采风塔(含滤网) ❖ 采风进入除过滤器(五纺布) ❖ 再进入空气压缩机(无油润滑空压机),温度升高到

160℃ ❖ 冷凝器 ❖ 旋风分离器 ❖ 进入发酵车间前先经旋风分离器除去冷凝水滴 ❖ 加热器(除湿) ❖ 经空气粗过滤器和精过滤器(聚胼风乙烯膜)过滤后通

发酵温度:32-33℃ 发酵终点:PH升高、粘度增加、效价不再提

高

发酵液预处理

发酵液预处理:

调节PH到8.5-9.0使其发酵液中的蛋白

变性凝聚,在加入碱式氯化铝8-12%使其蛋

白的离子化膜和水化膜沉淀30分钟。

粗提取

粗提取:

絮凝:一边加NaOH一边加酸性AlCl3(8~12%) 抽滤:通过板框压滤机对其进行固液分离(加硫酸 锌) 注: 一个板框压滤机装有54个板和55个框

中央调控池的COD控制在1000~2000,曝气池的COD 控制在800~1800。

废水处理

年产330吨红霉素工厂的初步设计

红霉素是一种广谱抗生素,可以用来治疗多种感染性疾病。

根据要求,我将就年产330吨红霉素的工厂初步设计进行以下阐述。

1.工厂布局设计为了保证生产的高效性和顺畅性,我们建议采用流水线生产的方式。

将工厂划分为不同的区域,如原料处理区、发酵区、提取区、分离区、精制区和成品包装区等。

同时,需要合理安排设备和管道的布局,以便于物料的高效输送和操作人员的安全性。

2.原料处理区在红霉素的生产过程中,需要使用一些原料,如淀粉、葡萄糖等。

在原料处理区,应该设置相关的设备,如原料仓库、混合设备、加热设备等,以确保原料的质量和加工的高效性。

3.发酵区红霉素的生产需要通过微生物的发酵过程完成。

在发酵区,应该配置大型发酵罐、搅拌设备等,以提供适宜的生长环境和养分,加速微生物的繁殖和产生红霉素的过程。

4.提取区在发酵完成后,需要对发酵液进行提取。

在提取区,应该设置相应的设备,如过滤设备、离心机等,以分离红霉素和废液。

同时,提取区还应该配置适当的储存设备,以便于存储红霉素和解决废液处理的问题。

5.分离区在提取过程完成后,需要对提取液进行分离红霉素纯化处理。

在分离区,建议配置膜分离设备、冷冻设备等,以确保红霉素的纯度和质量。

6.精制区在分离和纯化后,红霉素还需要进行精制处理。

在精制区,应该配置再结晶设备、溶剂回收设备等,以提高红霉素的纯度和提高产出。

7.成品包装区最后,红霉素需要进行包装和包装,以便于运输和销售。

在成品包装区,应该配置自动包装设备、包装线等,以提高包装的效率和质量。

除了以上区域,还应该规划好工厂的实用设施,如质检实验室、储存设施、办公区域等,以满足生产和管理的需求。

总结起来,年产330吨红霉素的工厂初步设计包括原料处理区、发酵区、提取区、分离区、精制区和成品包装区等。

在设计中需要充分考虑生产的高效性、原料的质量和红霉素的纯度等因素。

同时,还需要合理布局设备和管道,以提高生产效率和操作安全性。

最后,还需要规划好工厂的实用设施,以满足生产和管理需求。

年产300吨螺旋霉素的发酵工艺设计资料

1 绪论1.1引言螺旋霉素,英文名Spiramycin 。

白色或微黄色粉末,微有味;微吸湿;易溶于乙醇、丙醇、丙酮和甲醇,难溶于水。

该品系多组分大环内酯类抗生素,具有强大的体内抗菌作用和抗菌后效应 (PAE ,能够增强吞噬细胞的吞噬作用,广泛分布于体内。

本品在组织细胞内浓度较红霉素高,而副作用小于红霉素。

与红霉素有交叉耐药。

对革兰阳性菌和一些革兰阴性菌如链球菌、脑膜炎双球菌、百日咳杆菌、梭状芽胞杆菌等包括对青霉素、链霉素、四环素、氯霉素耐药菌均有效。

螺旋霉素是多组分的抗生素,其主要成分包括螺旋霉素I 、II 、III 。

其发酵液中组分I 含量最高,为60%;其次是组分II 含量,为24%;最后是组分III 含量,为13%。

各组分活性相近。

螺旋霉素是3 种组分的复合物,复合物为奶油色、味苦的无定形碱性抗生素。

可溶于氯仿、醇类、己烷、苯、酮、醋酸酯,微溶于水。

其硫酸盐溶于水和低级醇。

熔点:组分I 为134〜137C :组分II为130〜133C ;组分III为128〜131C。

在231-232 um处有紫外吸收峰,本身带有发色基团。

遇浓硫酸或盐酸呈紫色反应。

麦芽酚反应、茚三酮反应、坂口反应、双缩反应、斐林反应均为阴性。

多年来,在我国药品市场中,抗感染药物的销售额始终位居第1,目前年销售额已达400 多亿元人民币,占全国年药品销售总额的30%左右。

在抗感染药物市场中,大环内酯类抗生素是主力军之一,在今后的发展中,我国的医疗保障系统将会更完善,对螺旋霉素及其衍生物的需求也会加大。

2. 菌种的选育2.1出发菌种的选择一般菌种分离纯化和筛选的步骤如下:用产二素链霉菌SIPI9004生产螺旋霉素。

2.2筛选培养基和培养条件琼脂培养基/%:葡萄糖1.5,黄豆饼粉1.0,麸皮1.0,MgSO 7H00.05, CaCG0.3,琼脂2.0 ; pH7.0, 28C培养12d。

种子培养基:葡萄糖,淀粉,黄豆饼粉,酵母粉,NaCI, CaCO pH7.0,斜面抱子挖块接种,摇瓶置于旋转摇床(230r/min) , 28C培养48h。

年产400吨红霉素的工艺设计

年产400吨红霉素的生产工艺设计制作人:王正红学号:*********班级:生物工程091班指导老师:***制作日期:2012.7目录一红霉素的研究现状 (3)1.1红霉素的理化性质 (3)1.2 红霉素的特性 (4)1.3红霉素的发展阶段 (4)1.4红霉素的发酵发展现状 (4)1.4.1 生产概况 (5)1.4.2 销售概况 (6)1.5 前景预测 (6)二.立题依据(提出问题,解决问题) (7)2.1材料与方法 (7)2.2 诱变方法 (8)三红霉素的生产工艺 (8)3.1本设计的工艺原则和流程的确定 (8)3.2 菌种选择与培育 (9)3.3 培养基的种类及各种成分 (9)3.4 发酵条件的控制 (12)3.5 提取工艺 (14)四物料衡算 (14)4.1总物料衡算 (14)4.2发酵车间物料衡算 (15)4.3 提取车间物料衡算 (17)4.4热量衡算 (18)五设备选型及尺寸计算 (19)5.3设备结构的工艺设计 (22)5.4生产成本的计算 (26)5.5 红霉素发酵罐 (29)5.6 参考文献 (30)一红霉素的研究现状1.1红霉素的理化性质分子式:红霉素(Erythromycin)分子式及结构式 :C37H67O13N分子量:733.94 g/mol结构:红霉素是由红霉内酯与去氧氨基己糖和红霉糖缩合而成的碱性苷。

红霉内酯环含有13个碳原子,内酯环的C-3通过氧原子与红霉糖相联结,C-5通过氧原子与去氧氨基己糖相连接。

红霉糖本身不含氮,是含有一个甲氧基的己糖,去氧氨基己糖。

成分:由链霉素Streptomycin elytrous所产生,是一种碱性抗生素。

其游离碱供口服用,乳糖酸盐供注射用。

此外,尚有其琥珀酸乙酯(琥乙红霉素)、丙酸酯的十二烷基硫酸盐(依托红霉素)供药用。

1.2 红霉素的特性红霉素碱易溶于醇类,醚,丙酮,氯仿和醋酸乙酯,醋酸戊酯,不甚溶于水,在水中的溶解度与一般化合物不同,如:60℃,1.14mg/mL;40℃,1.28mg/mL;19℃,3.10mg/mL;7℃,14.20mg/mL;1℃,15.00mg/mL。

年产300吨肉毒素原料药的工厂设计方案

年产300吨肉毒素原料药的工厂设计方案工厂设计方案:实现年产300吨肉毒素原料药引言:肉毒素原料药(Botulinum Toxin Active Pharmaceutical Ingredient, BTAPI)是一种重要的生物制剂,广泛应用于医疗和美容领域。

为了满足市场需求,设计一座年产300吨肉毒素原料药的工厂是至关重要的。

本文将从深度和广度两个维度,综合考虑工厂设计、风险管理、生产流程等方面,来讨论如何实现这一目标。

1. 工厂设计方案的分析与评估1.1 设计原则为了确保工厂在生产高质量的肉毒素原料药时稳定运行,可采取以下设计原则:1) 合理布局:根据生产流程,将工厂分成清洁区、中性区和污染区,降低交叉污染风险。

2) 独立控制:每个生产环节都应有独立的控制系统,以提高生产效率和产品质量。

3) 完备安全措施:建立完善的安全系统,包括火灾报警、可燃气体检测等,确保人员和设备的安全。

4) 灵活性:具备一定的生产适应性,以应对市场需求变化和技术升级。

1.2 设备选型与布局选择合适的设备和合理的布局是实现年产300吨肉毒素原料药的关键:1)发酵设备:选用高效率的发酵罐,确保菌种培养的稳定性和产量。

2)分离设备:采用先进的分离设备,如超滤机、离心机等,以提高肉毒素原料药的纯度和产量。

3)储存设备:建设适当的冷藏和冷冻设备,以确保肉毒素原料药的稳定性。

2. 风险管理策略在生产肉毒素原料药的过程中,风险管理至关重要。

以下是几个值得考虑的方面:2.1 生物安全由于肉毒素的剧毒特性,应加强生物安全管理,包括病毒培养、菌种保存、废物处理等环节。

2.2 质量管理建立完善的质量管理体系,包括原料采购、质量控制、成品检测等,以确保产品符合标准。

2.3 高压蒸汽消毒为了杀灭潜在的微生物污染物,应使用高压蒸汽对容器、管道和设备进行定期消毒。

2.4 废物处理对产生的废物进行安全处理,采用合适的灭菌措施,防止对环境和人员造成污染和伤害。

红霉素生产工艺流程的设计思路

红霉素生产工艺流程的设计思路下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!红霉素是一种广泛应用的抗生素,其生产工艺流程设计思路主要包括以下几个方面:1. 菌种选育与培养选择具有较高红霉素产量的菌株作为生产菌种。

年产300吨罗红霉素原料药工艺设计

安徽工程科技学院毕业设计年产300吨罗红霉素原料药工艺设计(安徽工程科技学院生化系芜湖 241000)摘要罗红霉素为半合成的大环内酯类抗生素。

合成路线基本上都是以硫氰酸红霉素为原料,经肟化成红霉素肟,再和甲氧乙氧氯甲醚反应得罗红霉素。

罗红霉素生产过程中,如何提高肟化效率、产品收率、溶剂回收和减少“三废”是医药工业面临的难题 11]。

现在国内企业生产罗红霉素所使用的工艺,肟化率在63%-70%范围内,罗红霉素产品质量收率一般在80%左右,但是相比较国外先进工艺,生产成本高,产品纯度低。

更为严峻的是很多企业没有对溶剂等原料充分回收利用,选择了直接排放,不但浪费资源,而且污染环境。

参考国内外的文献,对罗红霉素工艺路线进行了设计,不但要获得较高的产品收率,而且要对溶剂进行回收,避免污染环境,达到清洁生产。

本文对300吨罗红霉素原料药生产进行工艺设计,主要包括:工艺流程设计及优化、物料衡算、工艺设备的计算和选型、能量计算等。

关键词:红霉素肟;醚化;罗红霉素;工艺设计。

- 1 -钟炜:年产300吨罗红霉素原料药工艺设计The technology design of the erythromycin produced300 tons per yearzhong wei(Anhui University of Technology & Science The biochemistry engineering department wuhu 241000)AbstractRoxithromyein is a kind of semi-synthetical antibiotic drugs of large ring lactone. Roxithromycin is synthesized from methoxy ethoxy methyl chloride and oximido erythromycin that has been oximated from sulfocyanic acid and erythromycin. In the roxithromycin production line, how to raise efficiency of oximation reaction and the rate of roxithromycin, melting agent recovery are the problems the medicine industry to face. Now the local business enterprise produces roxithromycin, the rate is between 63% and 70%, the quality rate of roxithromycin is generally about 80%, but compare with foreign advanced craft, the production cost is higher, and the product purity is not high. More serious, a lot of business enterprises didn't recover the solvent, and chose direct emissions. Not only resource is wasted, but also environment is polluted. Preparation referred to the literature at home and abroad, The technical course of Roxithromycin was designed, not only want to acquire a higher product rate, but also want to recover the solvent, avoid pollution environment, attain to sweep production.The scheme to the erythromycin produced 300 tons per year technological design process including technological process design, the balance of calculation,technics calculation and equipment choosing,energy calculation etc.Keyword:erythromyein oxime;etherifieation;roxithromyein;technological design。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产300吨罗红霉素原料药工艺设计(安徽工程科技学院生化系芜湖 241000)摘要罗红霉素为半合成的大环内酯类抗生素。

合成路线基本上都是以硫氰酸红霉素为原料,经肟化成红霉素肟,再和甲氧乙氧氯甲醚反应得罗红霉素。

罗红霉素生产过程中,如何提高肟化效率、产品收率、溶剂回收和减少“三废”是医药工业面临的难题 11]。

现在国内企业生产罗红霉素所使用的工艺,肟化率在63%-70%范围内,罗红霉素产品质量收率一般在80%左右,但是相比较国外先进工艺,生产成本高,产品纯度低。

更为严峻的是很多企业没有对溶剂等原料充分回收利用,选择了直接排放,不但浪费资源,而且污染环境。

参考国内外的文献,对罗红霉素工艺路线进行了设计,不但要获得较高的产品收率,而且要对溶剂进行回收,避免污染环境,达到清洁生产。

本文对300吨罗红霉素原料药生产进行工艺设计,主要包括:工艺流程设计及优化、物料衡算、工艺设备的计算和选型、能量计算等。

关键词:红霉素肟;醚化;罗红霉素;工艺设计。

The technology design of the erythromycin produced300 tons per yearzhong wei(Anhui University of Technology & Science The biochemistry engineering department wuhu 241000)AbstractRoxithromyein is a kind of semi-synthetical antibiotic drugs of large ring lactone. Roxithromycin is synthesized from methoxy ethoxy methyl chloride and oximido erythromycin that has been oximated from sulfocyanic acid and erythromycin. In the roxithromycin production line, how to raise efficiency of oximation reaction and the rate of roxithromycin, melting agent recovery are the problems the medicine industry to face. Now the local business enterprise produces roxithromycin, the rate is between 63% and 70%, the quality rate of roxithromycin is generally about 80%, but compare with foreign advanced craft, the production cost is higher, and the product purity is not high. More serious, a lot of business enterprises didn't recover the solvent, and chose direct emissions. Not only resource is wasted, but also environment is polluted. Preparation referred to the literature at home and abroad, The technical course of Roxithromycin was designed, not only want to acquire a higher product rate, but also want to recover the solvent, avoid pollution environment, attain to sweep production.The scheme to the erythromycin produced 300 tons per year technological design process including technological process design, the balance of calculation,technics calculation and equipment choosing,energy calculation etc.Keyword:erythromyein oxime;etherifieation;roxithromyein;technological design。

目录年产300吨罗红霉素原料药工艺设计 (1)插图清单 (4)表格清单 (4)引言 (5)第1章概述 (6)1.1本课题的设计背景及现实意义 (6)1.2国内外研究进展 (6)1.3课题来源 (7)1.4拟解决的问题 (8)第2章工艺设计原理 (9)2.1产品简介 (9)2.2反应原理 (9)第3章工艺流程设计 (11)3.1工艺流程 (11)3.2溶剂回收 (15)3.3三废处理 (15)第4章工艺计算 (18)4.1物料衡算 (18)4.2物料衡算表 (19)4.3原辅材料消耗表 (20)4.4排放物综合表 (20)4.5热量衡算 (21)第5章主要设备计算与选型 (27)5.1肟化工段的主设备 (27)5.2醚化工段的主设备 (28)5.3精制工段的主设备 (29)第6章主反应釜设计 (31)6.1中间体反应釜设计 (31)6.2醚化反应釜设计 (33)第7章车间布局设计 (36)7.1车间主要设备 (36)7.2车间布置设计 (36)结论与展望 (37)致谢 (38)参考文献 (38)插图清单图1-1罗红霉素合成图 (6)图2-1罗红霉素结构图 (9)图2-2合成罗红霉素肟化反应式简图 (10)图2-3合成罗红霉素醚化反应式简图 (10)图3-1罗红霉素生产工艺流程简图 (11)图3-2肟化工艺流程图及“三废”排放点位 (12)图3-3醚化、精制工艺流程图及“三废”排放点位 (13)图3-4三乙胺回收工艺流程图及“三废”排放点位 (14)图3-5废气处理工艺流程图(1) (15)图3-6废气处理工艺流程图(2) (15)表格清单表3-1废渣产生及处置情况表 (16)表4-1年产300吨罗红霉素生产工艺过程物料衡算表 (18)表4-2年产300吨罗红霉素原辅材料消耗表 (19)表4-3年产300吨罗红霉素排放物综合表 (19)引言20世纪末出现的新型红霉素如罗红霉素、克拉霉素等,它们克服了红霉素容易被酸分解的缺点,拓宽了抗菌谱,已经作为新一代的红霉素药物进入临床应用,并引起了人们对红霉素药物重新评价和研究的高潮[1]。

国内罗红霉素原料生产企业也不下十家,生产工艺和技术主要来源于上海医工院和四川抗生素研究所,并多是从红碱做起,国外企业多是从硫氰酸红霉素做起,硫氰酸红霉素的价格仅为红碱的一半,使罗红霉素的生产成本国内外有一定的差异,最近几年,由于受市场压力的影响,一些厂家都在致力于技术提高和工艺改进,现已接近或达到国际先进水平。

但是国内生产企业罗红霉素成品收率平均一般只在80%左右,产品的纯度也不是很高。

很难跟国外企业抗衡。

本设计方案把提高产品收率和纯度作为技术难点,优化工艺,设计一套最佳方案。

充分参考国内外文献,立足于国内已有原料的实际情况,以硫氰酸红霉素为原料,盐酸羟胺为肟化剂,以甲醇为反应溶剂,在三乙胺的催化作用下进行肟化反应,合成红霉素肟,再以甲氧基乙氧基氯甲醚(MEMC)为反应原料,以N,N-二甲基甲酰胺(DMF)为反应溶剂,在甲醇钠的催化作用下与红霉素肟进行醚化反应,得到罗红霉素,收率达到90%(摩尔收率)[2]。

然而光有最佳方案是远远不够的,粗产品生产出来后,精制等后续处理也是至关重要,这直接关系到产品的纯度,当然还有中间产物的处理也要达到最佳。

第1章概述1.1 本课题的设计背景及现实意义医药行业是世界上发展最快的工业产业之一,近十年来,世界药品市场销售额平均增长在8-10%,而中国又是世界上发展最快的国家之一,近年来我国医药工业增加值,年均增长15%以上,是国民经济中发展最快的行业之一。

我国医药产业发展迅猛,不仅已形成化学原料药、医药中间体、中药、生物制药等比较完善的工业体系,而且生产的品种、数量、规模已跻身世界前列。

随着我国经济的持续、快速、稳定发展和人民生活水准的不断提高,人民大众对医药需求的不断增长,中国医药产业的前景美好、潜力巨大。

业内专家预测:中国医药市场总值在2010年将达到600亿美元,并很快将超越美国成为全球第一大市场。

在我国医药产品分类中,抗生素又一直在市场份额中占据着首位,占了35%的份额。

近十年来,随着人体抗药性增强,抗生素药品进行了一次大的更新换代,以罗红霉素、克拉红霉素为代表的大环内脂类升级换代产品以及一批疗效好、副作用小、抗菌谱广,抗菌活性强的头孢类抗生素得到了快速发展,为人民大众的健康事业作出了贡献。

早期国内罗红霉素生产厂家多是从红碱做起,而国外企业多从硫氰酸红霉素做起,因为硫氰酸红霉素的价格仅为红碱的一半,这使得国内罗红霉素的生产成本明显高于国外,还有更重要的是高收率,高纯度的先进工艺依然掌握在少数几个西方国家中。

我国加入世贸多年,越来越多的国外医药品进入中国市场,已对国内医药行业产生巨大的冲击。

所以国内罗红霉素生产企业要想守住国内市场,并且进军国际市场就必须面对挑战,改进工艺,研究先进工艺打破技术瓶颈变得非常迫切[3,4]。

1.2 国内外研究进展罗红霉素为半合成的大环内酯类抗生素,红霉素(Erythromycin)的衍生物,自法国Roussel-Uclaf公司开发研制成功后,工艺已经不断的改进。

国内生产技术还是相对处于落后,收率一般只在80%左右,产品的纯度也不是很高,目前罗红霉素的合成工艺由红霉素肟化和醚化二步组成:图1-1 罗红霉素合成图(1)肟化反应红霉素肟是合成罗红霉素的重要中间体,合成路线基本上都是由硫氰酸红霉素作为起始,经肟化成红霉素肟。

根据采用肟化剂的不同,现在有3种方法合成红霉素肟。

第一种方法:红霉素在亚硝酸酯作肟化剂条件下,发生肟化反应,生成红霉素肟。

但是红霉素在酸性条件下不太稳定,而亚硝酸酯作为肟化试剂又必须在强酸催化条件下才能进行,故它不适用于红霉素的肟化反应。

现在基本上不用这种方法来合成红霉素肟[5]。

第二种方法:用亚硝酸钠作肟化剂,在亚硝酸氢钠存在下对红霉素进行肟化。