硫氰酸红霉素生产工艺规程

硫氰酸红霉素的生产工艺

硫氰酸红霉素的生产工艺

硫氰酸红霉素是一种抗生素,其生产工艺一般包括以下步骤:

1. 霉素发酵:选择合适的霉菌菌株(如链霉菌Streptomyces erythreus),进行发酵培养。

菌株培养在含有碳源(如葡萄糖)、氮源(如酵母粉)、矿物质和适宜pH的培养基中,通

过搅拌和通氧来提供养分和氧气。

2. 霉素提取:待发酵液中霉素积累到一定程度后,进行霉素的提取。

通常使用有机溶剂(如乙酸乙酯)与发酵液进行萃取,然后通过分离和浓缩来获得霉素的提取物。

3. 硫氰酸化:将霉素的提取物与硫氰酸反应生成硫氰酸红霉素。

反应通常在中性或碱性条件下进行,可在加热或非加热条件下进行。

4. 硫氰酸红霉素的提取:将反应产物与溶剂(如乙酸乙酯)进行萃取,然后通过结晶或浓缩来获得硫氰酸红霉素的成品。

5. 硫氰酸红霉素的精制和纯化:对得到的硫氰酸红霉素进行精制和纯化,如结晶、蒸馏、萃取等过程,以获得高纯度和纯净的硫氰酸红霉素。

6. 包装和储存:对纯化的硫氰酸红霉素进行包装和储存,一般使用无菌密闭容器,存放在干燥和阴凉处。

以上是硫氰酸红霉素的常见生产工艺,但具体工艺细节可能会因厂家和生产厂家的要求而有所不同。

硫氰酸红霉素可溶性粉

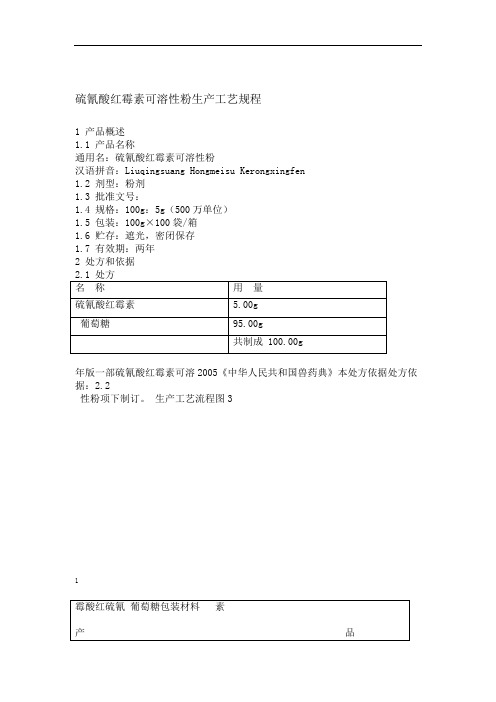

硫氰酸红霉素可溶性粉生产工艺规程1 产品概述1.1 产品名称通用名:硫氰酸红霉素可溶性粉汉语拼音:Liuqingsuang Hongmeisu Kerongxingfen1.2 剂型:粉剂1.3 批准文号:1.4 规格:100g:5g(500万单位)1.5 包装:100g×100袋/箱1.6 贮存:遮光,密闭保存1.7 有效期:两年2 处方和依据年版一部硫氰酸红霉素可溶2005《中华人民共和国兽药典》本处方依据处方依据:2.2性粉项下制订。

生产工艺流程图314 操作过程及工艺条件 4.1 粉碎过筛,应进行粉碎。

硫氰酸红霉素和葡萄糖不能通过五号筛如4.1.1五分别粉碎,药粉应通过硫氰酸红霉素和葡萄糖4.1.2 操作人员按本岗位的操作规程将。

号筛车间质量监督员对粉碎过筛岗位进行检查,符合要求后即可生产。

4.1.3粉碎过筛后的药粉装入洁净容器中,容器外挂物料状态卡,注明名称、规格、批4.1.4号、数量、日期、操作者和复核人。

24.1.5 操作人员填写粉碎过筛批记录,并将记录随物料传入称量配料工序。

4.2 称量配料4.2.1 硫氰酸红霉素和葡萄糖使用前应再次检查外观情况,确保质量合格。

称量前操作人员应先核对原料的名称、批号、数量、生产单位等。

确认无误后,进行称量配料。

处方计算和称量过程必须由双人操作,一人称量、一人复核,并由质量监督员监督。

操作过程中,操作人员应及时填写称量记录。

4.2.2 称好的物料置于清洁干燥的周转容器内,容器外应挂物料状态卡,注明物料名称、批号、数量、规格、日期、操作人和复核人。

4.3 混合4.3.1混合前操作人员应先核对物料的名称、批号、数量等,确认无误后进行下一步操作。

4.3.2 检查各准备工作无误后,将称量好的原料与辅料依次倒入V型混合机开始混合,混合30分钟。

并保证混合机的装量不超过该机总量的2/3。

4.3.3 经过混合具有均一性的物料为一个批量,编为一个批号。

4.3.4 混合好的物料装入洁净的容器内,容器外应挂物料状态卡,写明物料品名、规格、批号、数量、日期﹑操作者和复核人,传入中间站。

硫氰酸红霉素可溶性粉生产工艺

XXXX有限公司硫氰酸红霉素可溶性粉工艺规程颁发单位:GMP办公室工艺规程批准程序目录1、产品概述 (3)2、生产的工艺流程图 (5)3、操作过程及工艺条件 (6)4、工艺过程中所需SOP名称及要求 (9)5、工艺卫生及环境卫生 (9)6、工艺验证及具体要求 (10)7、设备一览表及主要设备生产能力 (10)8、物料平衡及经济技术指标计算 (10)9、技术安全及劳动保护 (11)10、岗位定员 (12)1.产品概述1.1产品名称:通用名:硫氰酸红霉素可溶性粉商品名:1.2性状:本品为白色或类白色粉末。

1.3规格:100g:5g1.4处方:硫氰酸红霉素5g,葡萄糖加至100g。

1.5依据:2005版《中国S药典》一部。

1.6适应症:抗生素类药。

1.7有效期:二年1.8成品贮存方法及注意事项:遮光、密封,在干燥处保存。

1.9原辅材料、半成品和成品质量标准:硫氰酸红霉素质量标准见硫氰酸红霉素内控质量标准。

葡萄糖质量标准见葡萄糖内控质量标准。

半成品质量标准见硫氰酸红霉素可溶性粉半成品内控质量标准。

成品内控质量标准见硫氰酸红霉素可溶性粉内控质量标准。

1.10原辅材料贮存注意事项:硫氰酸红霉素:遮光、密封,在干燥处保存。

葡萄糖:密封保存。

1.11半成品检查方法及岗位控制:a质量控制要点:b 半成品检查方法见硫氰酸红霉素可溶性粉半成品检验操作规程。

1.12包装要求:应符合铝箔袋质量内控标准要求。

1.13用法用量:混饮每1L水鸡2.5g,连用3—5日。

1.14标签:见样本。

1.15批准文号:2.生产的工艺流程图注:加粗部分为主要控制点3.操作过程及工艺条件3.1 生产前准备:3.1.1上一批次是否进行清场。

清场者、检查者是否签字,将“清场合格证”副件归入本批生产记录。

未取得清场合格证不得进行下一批次的生产。

3.1.2检查生产场所的环境、设施卫生是否符合该区域清洁卫生要求。

不得有上批生产遗留物。

3.1.3检查设备有“已清洁”标牌,并进行试运转,检查合格后,挂上“运行中”标牌后才能使用。

一种硫氰酸红霉素的制备方法[发明专利]

![一种硫氰酸红霉素的制备方法[发明专利]](https://img.taocdn.com/s3/m/320de94a178884868762caaedd3383c4bb4cb419.png)

(10)申请公布号 CN 102659881 A(43)申请公布日 2012.09.12C N 102659881 A*CN102659881A*(21)申请号 201210134607.X(22)申请日 2012.04.28C07H 17/08(2006.01)C07H 1/06(2006.01)(71)申请人安徽丰原发酵技术工程研究有限公司地址233000 安徽省蚌埠市淮上区怀五路南侧(72)发明人李荣杰(74)专利代理机构北京路浩知识产权代理有限公司 11002代理人王朋飞 王加岭(54)发明名称一种硫氰酸红霉素的制备方法(57)摘要本发明提供一种硫氰酸红霉素的制备方法,其是将红霉素发酵液除杂后,用碱液处理,然后用乙酸丁酯进行萃取,收集有机相并向其中加入硫氰酸钠溶液,控制pH 为4.0-6.0,搅拌,结晶,干燥,即得硫氰酸红霉素粉末。

本发明以红霉素发酵液为原料,通过除杂处理、采用萃取和硫氰酸钠成盐相结合的方式,获得精制硫氰酸红霉素,该法操作简单、成本低,能够满足大量生产的要求,产品收率和纯度高。

(51)Int.Cl.权利要求书1页 说明书3页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 3 页1/1页1.一种硫氰酸红霉素的制备方法,其特征在于,将红霉素发酵液除杂后,用碱液处理,然后用乙酸丁酯进行萃取,收集有机相并向其中加入硫氰酸钠溶液,控制pH 为4.0-6.0,搅拌,结晶,干燥,即得硫氰酸红霉素粉末。

2.根据权利要求1所述的方法,其特征在于,红霉素与硫氰酸钠的重量比为3-7∶1。

3.根据权利要求1或2所述的方法,其特征在于,将红霉素发酵液除杂后,用碱液调pH 值至9.5-11.0,然后用乙酸丁酯进行萃取。

4.根据权利要求3所述的方法,其特征在于,所述碱液为氢氧化钠或氢氧化钾溶液。

5.根据权利要求1或2所述的方法,其特征在于,将收集的有机相加热至60-65℃后向其中加入硫氰酸钠溶液。

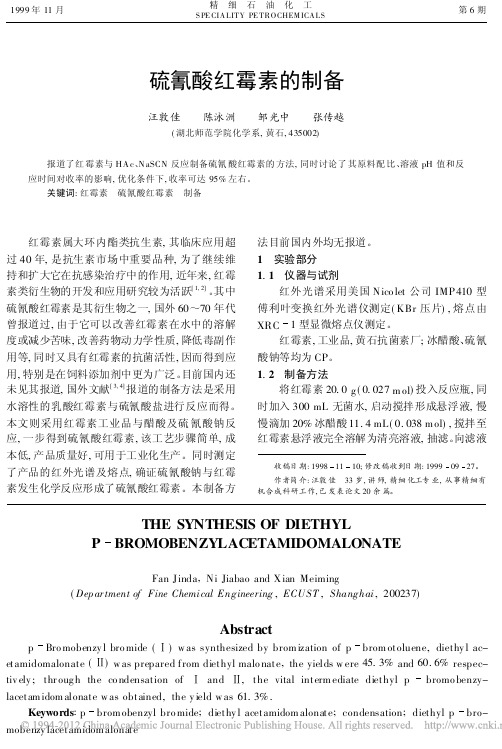

硫氰酸红霉素的制备

硫氰酸红霉素的制备汪敦佳 陈泳洲 邹光中 张传越(湖北师范学院化学系,黄石,435002)报道了红霉素与HA c 、N aSCN 反应制备硫氰酸红霉素的方法,同时讨论了其原料配比、溶液pH 值和反应时间对收率的影响,优化条件下,收率可达95%左右。

关键词:红霉素 硫氰酸红霉素 制备 红霉素属大环内酯类抗生素,其临床应用超过40年,是抗生素市场中重要品种,为了继续维持和扩大它在抗感染治疗中的作用,近年来,红霉素类衍生物的开发和应用研究较为活跃[1,2]。

其中硫氰酸红霉素是其衍生物之一,国外60~70年代曾报道过,由于它可以改善红霉素在水中的溶解度或减少苦味,改善药物动力学性质,降低毒副作用等,同时又具有红霉素的抗菌活性,因而得到应用,特别是在饲料添加剂中更为广泛。

目前国内还未见其报道,国外文献[3,4]报道的制备方法是采用水溶性的乳酸红霉素与硫氰酸盐进行反应而得。

本文则采用红霉素工业品与醋酸及硫氰酸钠反应,一步得到硫氰酸红霉素,该工艺步骤简单,成本低,产品质量好,可用于工业化生产。

同时测定了产品的红外光谱及熔点,确证硫氰酸钠与红霉素发生化学反应形成了硫氰酸红霉素。

本制备方法目前国内外均无报道。

1 实验部分1.1 仪器与试剂红外光谱采用美国Nico let 公司IMP410型傅利叶变换红外光谱仪测定(KBr 压片),熔点由XRC 1型显微熔点仪测定。

红霉素,工业品,黄石抗菌素厂;冰醋酸、硫氰酸钠等均为CP 。

1.2 制备方法将红霉素20.0g (0.027m ol )投入反应瓶,同时加入300mL 无菌水,启动搅拌形成悬浮液,慢慢滴加20%冰醋酸11.4mL(0.038m ol),搅拌至红霉素悬浮液完全溶解为清亮溶液,抽滤。

向滤液 收稿日期:19981110;修改稿收到日期:19990927。

作者简介:汪敦佳 33岁,讲师,精细化工专业,从事精细有机合成科研工作,已发表论文20余篇。

THE SYNTHESIS OF DIETHYLP BROMOBENZYLACETAMIDOMALONATEFan Jinda ,Ni Jiabao and Xian Meiming(Dep ar tment of Fine Chemical Engineering ,ECUST ,Shanghai ,200237)AbstractpBro mobenzy l bro mide (Ⅰ)w as synthesized by brom ization of p brom otoluene,diethy l ac-etamidomalonate (Ⅱ)w as prepared from diethyl malo nate ,the yields w ere 45.3%and 60.6%respec-tiv ely ;thr oug h the co ndensation of Ⅰand Ⅱ,the vital interm ediate diethyl pbromo benzy-lacetam idom alonate w as obtained,the y ield w as 61.3%.Keywords :p brom obenzyl bro mide ;diethy l acetamidom alonate ;condensation ;diethyl p bro-mobenzy lacetamidom alonate1999年11月 精 细 石 油 化 工S PE CIALITY PE TROCHEM ICALS 第6期中滴加20%NaSCN 溶液15.0mL(0.031mol),继续搅拌,调节pH =7,反应2h ,沉淀完全,冷冻结晶,抽滤,无菌水洗涤三次,烘干,即得硫氰酸红霉素白色粉末晶体20.1g,收率93.5%,mp 165~167℃,IR (KBr )T (cm -1):3400(b ,s ),2980(s ),2880(s )2047(s ),1730(s ),1680(s ),1469(s),1382(s),1177(s),1096(s)。

硫氰酸红霉素可溶性粉

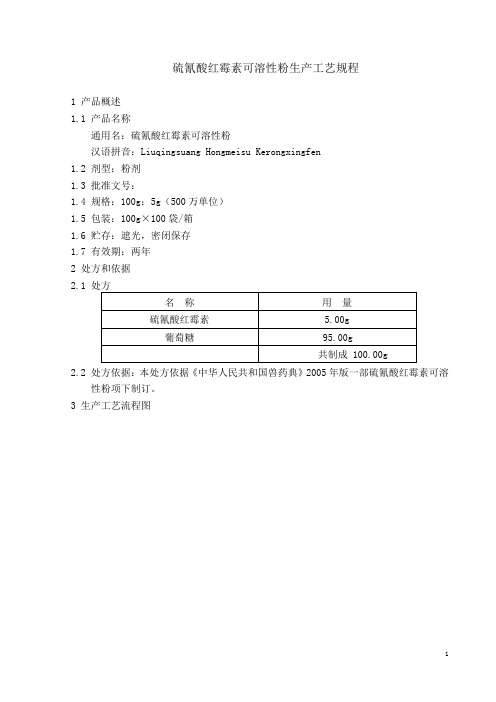

硫氰酸红霉素可溶性粉生产工艺规程1 产品概述1.1 产品名称通用名:硫氰酸红霉素可溶性粉汉语拼音:Liuqingsuang Hongmeisu Kerongxingfen1.2 剂型:粉剂1.3 批准文号:1.4 规格:100g:5g(500万单位)1.5 包装:100g×100袋/箱1.6 贮存:遮光,密闭保存1.7 有效期:两年2 处方和依据2.1 处方2.2 处方依据:本处方依据《中华人民共和国兽药典》2005年版一部硫氰酸红霉素可溶性粉项下制订。

3 生产工艺流程图4 操作过程及工艺条件4.1 粉碎过筛4.1.1 如硫氰酸红霉素和葡萄糖不能通过五号筛,应进行粉碎。

4.1.2 操作人员按本岗位的操作规程将硫氰酸红霉素和葡萄糖分别粉碎,药粉应通过五号筛。

4.1.3 车间质量监督员对粉碎过筛岗位进行检查,符合要求后即可生产。

4.1.4 粉碎过筛后的药粉装入洁净容器中,容器外挂物料状态卡,注明名称、规格、批号、数量、日期、操作者和复核人。

4.1.5 操作人员填写粉碎过筛批记录,并将记录随物料传入称量配料工序。

4.2 称量配料4.2.1 硫氰酸红霉素和葡萄糖使用前应再次检查外观情况,确保质量合格。

称量前操作人员应先核对原料的名称、批号、数量、生产单位等。

确认无误后,进行称量配料。

处方计算和称量过程必须由双人操作,一人称量、一人复核,并由质量监督员监督。

操作过程中,操作人员应及时填写称量记录。

4.2.2 称好的物料置于清洁干燥的周转容器内,容器外应挂物料状态卡,注明物料名称、批号、数量、规格、日期、操作人和复核人。

4.3 混合4.3.1混合前操作人员应先核对物料的名称、批号、数量等,确认无误后进行下一步操作。

4.3.2 检查各准备工作无误后,将称量好的原料与辅料依次倒入V型混合机开始混合,混合30分钟。

并保证混合机的装量不超过该机总量的2/3。

4.3.3 经过混合具有均一性的物料为一个批量,编为一个批号。

红霉素提取技术

红霉素提取工艺简介红霉素是由红霉素链霉菌所产生的大环内酯系的代表性的抗菌素。

主要为对革兰氏阳性菌具有抗菌性。

LD50 200―400毫克/公斤,作用机理在于与细菌的聚核糖体结合而抑制肽链的延伸。

红霉素提取工艺中常用到的工艺是板框过滤加溶媒萃取发酵液→碱化→加硫酸锌→板框过滤→调节pH→溶媒萃取→离心分离溶媒相→加入NaSCN→过滤→晶体烘干工艺说明:发酵液经碱化和絮凝处理后,用板框过滤,滤液再用复合溶媒萃取,溶媒相加入硫氰酸钠和冰醋酸,使硫氰酸红霉素结晶出来,晶体经过洗涤、烘干,既得硫氰酸红霉素。

此工艺应用时间较久,工艺稳定。

旧工艺的缺点需要大量絮凝剂红霉素过滤时消耗的絮凝剂主要是硫酸锌,加量约为发酵液的4%,折合到每公斤产品成本约为25-30元,费用很高;并且硫酸锌作为重金属,过滤菌渣不容易处理。

萃取工艺成本较高红霉素萃取工艺需要消耗大量的复合溶媒,据统计,生产一公斤硫氰酸红霉素需要消耗溶媒1升;溶媒需要大量的酸碱清洗再生,造成溶媒中残留红霉素的损耗,降低收率。

离心机投资运行成本较高萃取时需要大量的离心机进行离心分离,投资大,能耗高。

针对红霉素旧提取工艺的缺点,现在很多制药公司以及研究机构致力于红霉素提取优化的研究,并得到了很好的结果。

下面进行简单介绍:一、运用超滤膜过滤发酵液,不需要添加助滤剂,过滤成本极低,并可有效去除发酵液营养物质残留和大分子蛋白,有效的避免了萃取中乳化现象的发生,料液质量稳定,设备自动化成都高,人员操作方便,劳动强度大大降低,工艺收率高。

由于过滤时发酵液不需要加入硫酸锌,不用担心重金属污染,滤渣处理也比较容易。

二、新工艺对红霉素的浓缩依靠纳滤技术来完成,纳滤技术作为一种新兴的浓缩技术具有常温下、能耗低、无相变、收率高、无污染等优点,越来越受到制药行业的重视。

优化后工艺流程简图发酵液→超滤→纳滤浓缩→加入NaSCN→结晶→过滤烘干大孔树脂分离提取红霉素是近来发展的一种新工艺,总收率相当或高于溶媒法,质量与溶媒法相当。

硫氰酸红霉素生产工艺规程

硫氰酸红霉素生产工艺规程文件编号:版本号:起草: 日期: 年月日审核: 日期: 年月日日期: 年月日日期: 年月日批准: 日期: 年月日生效日期: 年月日目录1 产品概述 ..................................................................... ...................................................................4 2 产品质量标准 ..................................................................... ............................................................7 3 发酵部分所用原辅材料及包装材料规格、质量标准 ........................................... 错误~未定义书签。

4 工艺过程概述及生产工艺流程图 ..................................................................... ... 错误~未定义书签。

4.1 工艺过程概述 ..................................................................... ............................ 错误~未定义书签。

4.2 工艺流程图 ..................................................................... ................................ 错误~未定义书签。

4.3 设备流程图 ..................................................................... ................................ 错误~未定义书签。

红霉素提取新工艺

红霉素提取新工艺1.前言红霉素属于大环内酯类抗生素老品种,但由于衍生产品众多,应用范围还是较广,市场需求量较大。

红霉素提取工艺中常用到的工艺是板框过滤加溶媒萃取萃取的老工艺,此工艺一般十亿收率可以在75-80%之间,但由于生产中需要么消耗大量的硫酸锌和溶媒,菌渣处理困难,造成提取成本昂贵,污染较大,企业生产成本居高不下,竞争力日益下降。

针对传统工艺技术存在的主要问题 , 三达膜科技(厦门)有限公司整合了膜技术、连续离子交换技术以及EA技术,开发出了一套全新的红霉素生产工艺,可大大降低红霉素提取成本,减少废水排放、提高产品质量。

2.技术介绍2.1原有工艺介绍目前市场上比较常用的是用硫氰酸红霉素,其原有工艺如下:工艺说明:发酵液放罐后,经碱化和絮凝处理后,用板框过滤,滤液再用复合溶媒萃取,溶媒相加入硫氰酸钠和冰醋酸,使硫氰酸红霉素结晶出来,晶体经过洗涤、烘干,既得硫氰酸红霉素。

此工艺应用时间较久,工艺稳定,其主要缺点为:a.需要大量絮凝剂红霉素过滤时消耗的絮凝剂主要是硫酸锌,加量约为发酵液的4%,折合到每公斤产品成本约为25-30元,费用很高;并且硫酸锌作为重金属,过滤菌渣不容易处理。

b.萃取工艺成本较高红霉素萃取工艺需要消耗大量的复合溶媒,据统计,目前生产一公斤硫氰酸红霉素需要消耗溶媒1升,价值约10元;溶媒需要大量的酸碱清洗再生,造成溶媒中残留红霉素的损耗,降低收率约3-5%。

c.离心机投资运行成本较高萃取时需要大量的离心机进行离心分离,投资大,能耗高,并且由于是在溶媒环境中运行,非常危险。

2.三达公司红霉素提取新工艺22.2工艺过程基于红霉素原有提取工艺的缺点,三达公司立足自身资源,整合了膜技术、连续离交技术以及EA (有机溶媒萃取吸收)技术,开发出了一套全新的红霉素提取新技术,新工艺采用超滤膜、树脂以及纳滤膜技术来浓缩和纯化红霉素料液,替代了原有的板框+萃取来浓缩料液的工艺,可以明显的降低红霉素生产成本,再结合新工艺的后续纯化措施,可有效的提高红霉素产品的质量,提高产品的竞争力。

红霉素提取技术

红霉素提取工艺简介红霉素是由红霉素链霉菌所产生的大环内酯系的代表性的抗菌素。

主要为对革兰氏阳性菌具有抗菌性。

LD50 200―400毫克/公斤,作用机理在于与细菌的聚核糖体结合而抑制肽链的延伸。

红霉素提取工艺中常用到的工艺是板框过滤加溶媒萃取发酵液→碱化→加硫酸锌→板框过滤→调节pH→溶媒萃取→离心分离溶媒相→加入NaSCN→过滤→晶体烘干工艺说明:发酵液经碱化和絮凝处理后,用板框过滤,滤液再用复合溶媒萃取,溶媒相加入硫氰酸钠和冰醋酸,使硫氰酸红霉素结晶出来,晶体经过洗涤、烘干,既得硫氰酸红霉素。

此工艺应用时间较久,工艺稳定。

旧工艺的缺点需要大量絮凝剂红霉素过滤时消耗的絮凝剂主要是硫酸锌,加量约为发酵液的4%,折合到每公斤产品成本约为25-30元,费用很高;并且硫酸锌作为重金属,过滤菌渣不容易处理。

萃取工艺成本较高红霉素萃取工艺需要消耗大量的复合溶媒,据统计,生产一公斤硫氰酸红霉素需要消耗溶媒1升;溶媒需要大量的酸碱清洗再生,造成溶媒中残留红霉素的损耗,降低收率。

离心机投资运行成本较高萃取时需要大量的离心机进行离心分离,投资大,能耗高。

针对红霉素旧提取工艺的缺点,现在很多制药公司以及研究机构致力于红霉素提取优化的研究,并得到了很好的结果。

下面进行简单介绍:一、运用超滤膜过滤发酵液,不需要添加助滤剂,过滤成本极低,并可有效去除发酵液营养物质残留和大分子蛋白,有效的避免了萃取中乳化现象的发生,料液质量稳定,设备自动化成都高,人员操作方便,劳动强度大大降低,工艺收率高。

由于过滤时发酵液不需要加入硫酸锌,不用担心重金属污染,滤渣处理也比较容易。

二、新工艺对红霉素的浓缩依靠纳滤技术来完成,纳滤技术作为一种新兴的浓缩技术具有常温下、能耗低、无相变、收率高、无污染等优点,越来越受到制药行业的重视。

优化后工艺流程简图发酵液→超滤→纳滤浓缩→加入NaSCN→结晶→过滤烘干大孔树脂分离提取红霉素是近来发展的一种新工艺,总收率相当或高于溶媒法,质量与溶媒法相当。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫氰酸红霉素生产工艺规程文件编号:版本号:起草: 日期: 年月日审核: 日期: 年月日日期: 年月日日期: 年月日批准: 日期: 年月日生效日期: 年月日目录1 产品概述 ..................................................................... ...................................................................4 2 产品质量标准 ..................................................................... ............................................................7 3 发酵部分所用原辅材料及包装材料规格、质量标准 ........................................... 错误~未定义书签。

4 工艺过程概述及生产工艺流程图 ..................................................................... ... 错误~未定义书签。

4.1 工艺过程概述 ..................................................................... ............................ 错误~未定义书签。

4.2 工艺流程图 ..................................................................... ................................ 错误~未定义书签。

4.3 设备流程图 ..................................................................... ................................ 错误~未定义书签。

.................................................................... ... 错误~未定义书签。

5 主工艺过程 ................................5.1 孢子、孢子繁殖液制备 ..................................................................... .............. 错误~未定义书签。

5.1.1 概述...................................................................... ....................................... 错误~未定义书签。

5.1.2 冻干管的制备与保存 ..................................................................... ............... 错误~未定义书签。

5.1.3 沙土孢子的制备与保存...................................................................... ........... 错误~未定义书签。

5.1.4 斜面孢子的制备 ..................................................................... ...................... 错误~未定义书签。

5.1.5孢子繁殖液的制备 ..................................................................... ................... 错误~未定义书签。

5.1.5.5关键工艺参数 ..................................................................... ....................... 错误~未定义书签。

5.1.5.6 异常情况处理 ..................................................................... ....................... 错误~未定义书签。

5.2 一级种子制备 ..................................................................... ............................ 错误~未定义书签。

5.2.1 概述...................................................................... ....................................... 错误~未定义书签。

5.2.2 培养基配制 ..................................................................... ............................. 错误~未定义书签。

5.2.3 灭菌...................................................................... ....................................... 错误~未定义书签。

5.2.4 接种与培养 ..................................................................... ............................. 错误~未定义书签。

5.2.5 关键工艺参数...................................................................... ......................... 错误~未定义书签。

5.2.6 异常情况处理...................................................................... ......................... 错误~未定义书签。

第1页共 34 页5.3 二级种子制备 ..................................................................... ............................ 错误~未定义书签。

5.3.1 概述...................................................................... ....................................... 错误~未定义书签。

5.3.2 培养基配制 .................................................................................................. 错误~未定义书签。

5.3.3 灭菌...................................................................... ....................................... 错误~未定义书签。

5.3.4 接种与培养 ..................................................................... ............................. 错误~未定义书签。

3.5 关键工艺参数...................................................................... ......................... 错误~未定义书签。

5.5.3.6 异常情况处理...................................................................... ......................... 错误~未定义书签。

5.4 发酵 ..................................................................... .......................................... 错误~未定义书签。

5.4.1 概述...................................................................... ....................................... 错误~未定义书签。

5.4.2 培养基配制 ..................................................................... ............................. 错误~未定义书签。

5.4.3 灭菌...................................................................... ....................................... 错误~未定义书签。

5.4.4 接种与培养 ..................................................................... ............................. 错误~未定义书签。

5.4.5 关键工艺参数............................................................................................... 错误~未定义书签。