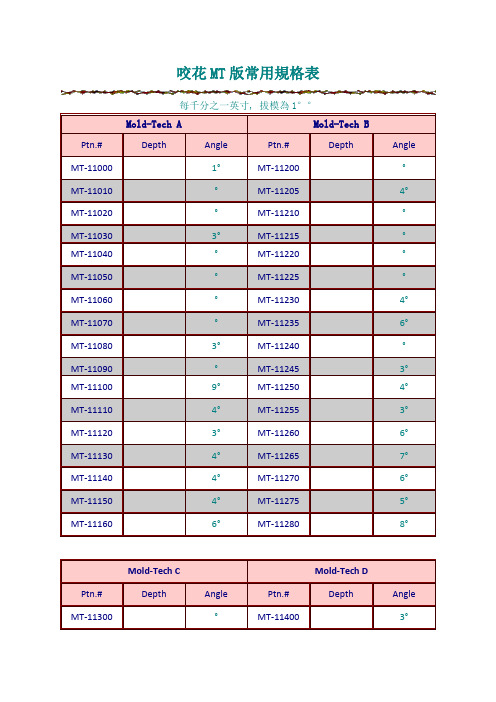

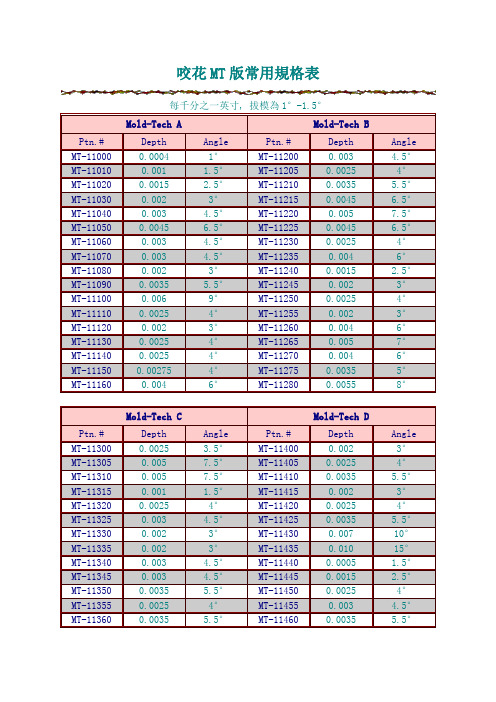

模德晒纹与脱模角对应表

第2章 模具晒纹注意事项

模具表面晒纹/EDM纹/喷砂知识第二节模具晒纹注意事项塑料模具表面咬花的需求,最近几年一直不断的提高,因此,模具加工的最后一道工作是咬花而不是抛光。

这个作业,使得产品表面更吸引人,更容易握持,对于镜面状况容易受到刮伤及损坏的情形,有补偿的作用。

咬花面的效果,不仅与咬花的型号选择与咬花技术有关,也与钢材选用、模具加工的过程控制及各加工工序的次序合理安排、注塑工艺、模具维护等有关。

一、晒纹模具设计注意事项:1.模具在设计前期确认是否需要蚀纹如需要蚀纹,在模具设计时,就需要将脱模角度计算在内。

皮纹处理产品的外观面脱模角度设计原则,参考下表:◆带皮纹、喷砂、火花纹、镜面等外观处理的产品,脱模斜度应尽量加大,具体角度视皮纹深度而定。

◆对于皮纹深度小于10um的,脱模角度可以选择≥2°;皮纹深度每增加8~10um,脱模角度增加1°。

◆对于梨地皮纹(包括喷砂纹)深度每增加5~7um,脱模角度增加1°。

◆有些产品侧壁要求较小的脱模角度,但皮纹深度又深,为保证产品外观质量,应通过特殊模具结构实现,如滑块结构。

皮纹深度um10 15 25 35 40 45 50 55 65 80 100 110≥脱模角度° 2 2.5 3.5 4.5 5 5.5 6 6 7 9 11 122.确保所有碰穿位有准确的画线;有条件的情况下在模具加工初期将PL界线用CNC机加工在模具上。

如前期无法做到,后续在模具发往蚀纹前也要将PL界线用CNC机加工在模具上划出,若蚀纹厂无法精确划线,后续出现问题不易修理。

3.如果模具有许多不同组件,必须使用相同花样、相同材料、相同滚轧方向、最好是同一块钢材。

4.对特殊区域的特殊要求(分模线、边距、渐变等);留0.3~1mm的边距,毛边出现的机会大大降低。

5.蚀纹空间问题:◆模具结构较窄,可视面积较小,蚀纹手工操作无法下手,在蚀纹选择上面要做特别讨论,如汽车格栅筋条类,面窄、深度高,在模具上反映出来无法手工将纹路铺印到整个筋位面,只能建议做喷砂细纹路或做火花纹;此类产品也是容易出现拉花,蚀纹的深度尽可能地控制浅些。

晒纹斜度对照表

纹号蚀纹深度出模斜度抛光要求标准研磨 NO.13-6 um1°以上镜面妮红研磨 NO.23-5 um1°以上镜面妮红研磨 NO.32-5 um1°以上镜面妮红研磨 NO.43-6 um1°以上800-1000#妮红研磨 NO.54-6 um1°以上800-1000#妮红研磨 NO.66-8 um 1.5°以上800-1000#妮红研磨 NO.78-11 um 1.5°以上600-800#妮红研磨 NO.89-12 um2°以上600-800#妮红研磨 NO.913-15 um 2.5°以上600-800#妮红研磨 NO.1015-18 um 2.5°以上400-600#妮红研磨 NO.1124-29 um3-4°400-600#妮红研磨 NO.1231-36 um4-5°400-600#妮红犁地 NO.113-18 um2°以上600#妮红犁地 NO.215-20 um 2.5°以上400#妮红犁地 NO.317-21 um3°以上400#妮红犁地 NO.419-23 um 3.5°以上320-400#妮红犁地 NO.525-30 um4°以上320-400#妮红犁地 NO.630-35 um5°以上320-400#妮红犁地 NO.745-50 um6°以上320#妮红犁地 NO.864-69 um 6.5°以上320#妮红犁地 NO.968-73 um7°以上320#妮红HN 2013-15um 2.5°以上600#妮红HN 2115-18um 2.5°以上400-600#妮红HN 2224-29um3°-4°以上320-400#妮红HN 2331-36um4°-5°以上320#妮红HN 2418-23um3°以上320#妮红HN 2522-27um 3.5°以上320#妮红HN 2627-32um4°以上320#妮红HN 2738-43um 4.5°以上320#妮红HN 2842-47um5°-6°320#妮红HN 2947-52um5°-6°320#妮红HN 3070-75um8°以上320#妮红HN 3175-80um9°以上320#妮红HN 10003-5um1°以上600-800#妮红HN 10014-6um1°以上600-800#妮红HN 10028-11um 1.5°以上600-800#妮红HN 10033-6um1°以上600-800#妮红HN 10044-6um 1.5°以上600-800#妮红HN 10055-8um 1.5°以上600-800#妮红HN 10069-12um2°以上400-600#妮红HN 100713-15um 2.5°以上400-600#妮红HN 100815-18um 2.5°以上400-600#妮红HN 10096-9um 1.5°以上400-600#妮红HN 101114-19um3°以上400-600#妮红HN 101224-29um3°-4°320-400#妮红HN 101335-40um4°-5°320-400#妮红HN 101447-52um5°-6°320-400#妮红HN 101521-26um3°-4°320-400#妮红HN 101636-41um4°-5°320#妮红HN 101745-50um5°-6°320#妮红HN 20008-12um2°以上600#妮红HN 200114-19um3°以上600#妮红HN 200223-28um 3.5°以上400#妮红HN 200336-41um4°以上400#妮红HN 200450-55um 5.5°以上400#妮红HN 200566-71um7°以上400#妮红HN 200671-76um8°以上400#妮红HN 200760-65um7°以上400#妮红HN 200865-70um7.5°以上400#妮红HN 200934-39um4°以上400#妮红HN 201025-45um3°以上400#妮红HN 201120-25um3°以上400#妮红HN 201226-31um 3.5°以上400#妮红HN 201331-36um 3.5°以上400#妮红HN 201419-24um3°以上400#妮红HN 201525-30um4°以上400#妮红HN 201637-42um 4.5°以上400#妮红HN 201742-47um 4.5°以上400#妮红HN 201856-61um6°以上400#妮红HN 201986-90um9°以上400#妮红HN 202015-20um3°以上400#妮红HN 202121-26um 3.5°以上400#妮红HN 202227-32um 3.5°以上400#妮红HN 202336-41um4°以上400#妮红HN 202454-59um 6.5°以上400#妮红HN 202566-71um7.5°以上400#妮红HN 202684-89um9°以上400#妮红HN 30006-8um 1.5°以上800-1000#妮红HN 30018-11um 1.5°以上600-800#妮红HN 30029-12um2°以上600-800#妮红HN 300313-15um 2.5°600-800#妮红HN 300415-18um 2.5°400-600#妮红HN 300517-22um3°400-600#妮红HN 300624-29um3°-4°400-600#妮红HN 30076-10um 1.5°600-800#妮红HN 30089-14um2°400-600#妮红HN 300913-18um 2.5°400-600#妮红HN 301120-25um3°400-600#妮红HN 301224-29um 3.5°400-600#妮红HN 301331-36um 3.5°400-600#妮红蚀纹型号蚀纹深度 in/mm最小出模斜度机器抛光标准MT-110000.0004″ 0.011°模德MT-110100.001″ 0.0251.5°模德MT-110200.0015″ 0.04 2.5°模德MT-110300.002″ 0.053°模德MT-110400.003″ 0.0754.5°模德MT-110500.0045″ 0.116.5°模德MT-110600.003″ 0.0754.5°模德MT-110700.003″ 0.0754.5°模德MT-110800.002″ 0.053°模德MT-110900.0035″ 0.095.5°模德MT-111000.006″ 0.159°模德MT-111100.0025″ 0.064°模德MT-111200.002″ 0.053°模德MT-111300.0025″ 0.064°模德MT-111400.0025″ 0.064°模德MT-111500.00275″0.074°模德MT-111600.004″ 0.106°模德蚀纹型号蚀纹深度出模斜度抛光要求标准MT-1100010um1°800#模德MT-1101025um 2.5°800#模德MT-1102040um 3.5°600#模德MT-1103050um4°600#模德MT-1104075um6°400#模德MT-11050110um8.5°400#模德。

塑料模具各部位配合参考表

塑料模具各部位配合参考表

塑料模具各部位配合

模具粗糙度比塑件粗糙度高出1~2个等级,脱模斜度一般1°左右

P81嵌件固定用H9/f9

P94(图4-13)整体嵌入式组合凸、凹模固定面配合H7/m6或H7/n6

凹模材料T8A

P99(图4-23)型芯的固定(方式)配合:(d)图推件板与型芯的配合H7/h6

(i)图底部固定,上部配合H7/m6 P99 螺纹型芯:1、直接成型塑料制品上的螺孔Ra为0.1微米

2、固定螺母嵌件Ra为0.8微米

P100(图4-26)螺纹型芯固定:(a)H8/ h8

P125 导柱与导套的导向部分表面粗糙度要小

P126 导柱、导套与安装孔的配合H7/k6:导柱T8A、20,静Ra0.8,动Ra0.4

导套T8A、20,静、动均为Ra0.8 导柱与导套的配合H7/f7

P128斜导柱与滑块的配合[H8/ f8动],[斜导柱固定端H7/n6或H7/m6过盈]

P162 定位圈与注射机固定模板的配合H9/f9;直浇道衬套与模具配合H7/m6

直浇注系统主流道内壁粗糙度Ra小于0.4微米

P190滑块与导滑槽的配合H7/f7[首选H8/ f7]

P207 推杆与推杆孔的配合用H9/f9;配合长度L=(1.5~2)d,通常不小于12㎜

P210 推件板与型心

P212 无导向机构的复位杆与动模板配合H7/f9。

晒纹斜度对照表教学文案

纹号蚀纹深度出模斜度抛光要求标准研磨 NO.13-6 um1°以上镜面妮红研磨 NO.23-5 um1°以上镜面妮红研磨 NO.32-5 um1°以上镜面妮红研磨 NO.43-6 um1°以上800-1000#妮红研磨 NO.54-6 um1°以上800-1000#妮红研磨 NO.66-8 um 1.5°以上800-1000#妮红研磨 NO.78-11 um 1.5°以上600-800#妮红研磨 NO.89-12 um2°以上600-800#妮红研磨 NO.913-15 um 2.5°以上600-800#妮红研磨 NO.1015-18 um 2.5°以上400-600#妮红研磨 NO.1124-29 um3-4°400-600#妮红研磨 NO.1231-36 um4-5°400-600#妮红犁地 NO.113-18 um2°以上600#妮红犁地 NO.215-20 um 2.5°以上400#妮红犁地 NO.317-21 um3°以上400#妮红犁地 NO.419-23 um 3.5°以上320-400#妮红犁地 NO.525-30 um4°以上320-400#妮红犁地 NO.630-35 um5°以上320-400#妮红犁地 NO.745-50 um6°以上320#妮红犁地 NO.864-69 um 6.5°以上320#妮红犁地 NO.968-73 um7°以上320#妮红HN 2013-15um 2.5°以上600#妮红HN 2115-18um 2.5°以上400-600#妮红HN 2224-29um3°-4°以上320-400#妮红HN 2331-36um4°-5°以上320#妮红HN 2418-23um3°以上320#妮红HN 2522-27um 3.5°以上320#妮红HN 2627-32um4°以上320#妮红HN 2738-43um 4.5°以上320#妮红HN 2842-47um5°-6°320#妮红HN 2947-52um5°-6°320#妮红HN 3070-75um8°以上320#妮红HN 3175-80um9°以上320#妮红HN 10003-5um1°以上600-800#妮红HN 10014-6um1°以上600-800#妮红HN 10028-11um 1.5°以上600-800#妮红HN 10033-6um1°以上600-800#妮红HN 10044-6um 1.5°以上600-800#妮红HN 10055-8um 1.5°以上600-800#妮红HN 10069-12um2°以上400-600#妮红HN 100713-15um 2.5°以上400-600#妮红HN 100815-18um 2.5°以上400-600#妮红HN 10096-9um 1.5°以上400-600#妮红HN 101114-19um3°以上400-600#妮红HN 101224-29um3°-4°320-400#妮红HN 101335-40um4°-5°320-400#妮红HN 101447-52um5°-6°320-400#妮红HN 101521-26um3°-4°320-400#妮红HN 101636-41um4°-5°320#妮红HN 101745-50um5°-6°320#妮红HN 20008-12um2°以上600#妮红HN 200114-19um3°以上600#妮红HN 200223-28um 3.5°以上400#妮红HN 200336-41um4°以上400#妮红HN 200450-55um 5.5°以上400#妮红HN 200566-71um7°以上400#妮红HN 200671-76um8°以上400#妮红HN 200760-65um7°以上400#妮红HN 200865-70um7.5°以上400#妮红HN 200934-39um4°以上400#妮红HN 201025-45um3°以上400#妮红HN 201120-25um3°以上400#妮红HN 201226-31um 3.5°以上400#妮红HN 201331-36um 3.5°以上400#妮红HN 201419-24um3°以上400#妮红HN 201525-30um4°以上400#妮红HN 201637-42um 4.5°以上400#妮红HN 201742-47um 4.5°以上400#妮红HN 201856-61um6°以上400#妮红HN 201986-90um9°以上400#妮红HN 202015-20um3°以上400#妮红HN 202121-26um 3.5°以上400#妮红HN 202227-32um 3.5°以上400#妮红HN 202336-41um4°以上400#妮红HN 202454-59um 6.5°以上400#妮红HN 202566-71um7.5°以上400#妮红HN 202684-89um9°以上400#妮红HN 30006-8um 1.5°以上800-1000#妮红HN 30018-11um 1.5°以上600-800#妮红HN 30029-12um2°以上600-800#妮红HN 300313-15um 2.5°600-800#妮红HN 300415-18um 2.5°400-600#妮红HN 300517-22um3°400-600#妮红HN 300624-29um3°-4°400-600#妮红HN 30076-10um 1.5°600-800#妮红HN 30089-14um2°400-600#妮红HN 300913-18um 2.5°400-600#妮红HN 301120-25um3°400-600#妮红HN 301224-29um 3.5°400-600#妮红HN 301331-36um 3.5°400-600#妮红蚀纹型号蚀纹深度 in/mm最小出模斜度机器抛光标准MT-110000.0004″ 0.011°模德MT-110100.001″ 0.0251.5°模德MT-110200.0015″ 0.04 2.5°模德MT-110300.002″ 0.053°模德MT-110400.003″ 0.0754.5°模德MT-110500.0045″ 0.116.5°模德MT-110600.003″ 0.0754.5°模德MT-110700.003″ 0.0754.5°模德MT-110800.002″ 0.053°模德MT-110900.0035″ 0.095.5°模德MT-111000.006″ 0.159°模德MT-111100.0025″ 0.064°模德MT-111200.002″ 0.053°模德MT-111300.0025″ 0.064°模德MT-111400.0025″ 0.064°模德MT-111500.00275″0.074°模德MT-111600.004″ 0.106°模德蚀纹型号蚀纹深度出模斜度抛光要求标准MT-1100010um1°800#模德MT-1101025um 2.5°800#模德MT-1102040um 3.5°600#模德MT-1103050um4°600#模德MT-1104075um6°400#模德MT-11050110um8.5°400#模德。

蚀纹前注意事项及常见纹路拔模角度

蚀纹前注意事项及常见纹路拔模角度温馨提示:您的前期工作是否到位,直接影响蚀纹工作的顺利进展。

一、模具蚀纹报价注意事项:1、请将模具或产品3D图蚀纹区域染色后截图做成PPT。

2、提供纹理编号、模具材质、模具穴数、产品尺寸。

3、蚀纹面是否有镶件、行位、斜顶等辅助成型部件?如果有,请提供图片并注明数量。

4、如果是汽车项目,请提供项目编号或车型。

5、模德根据贵司提供的信息,进行估价。

正式报价单需等模具到达模德并药检后提供给贵司。

药检后,发现蚀纹区域有严重火花、烧焊等大问题,正式报价价格可能会比前期估价偏高;如果实际模具大小、结构与前期报价资料一致,且药检后未发现大问题,正式报价与前期估价基本一致。

二、欲蚀纹模具递送模德前须注意:1.模具试模样件是否已经OK?如果NG,请修模改善至OK。

2.蚀纹面是否有残留火花纹、省模线、刀割线尚未省干净?如果未省干净,请继续省模到位。

3.蚀纹面是否有碰穿位?如果有,请务必作划线处理。

4.蚀纹面是否有烧焊?如果有,请将烧焊部件进行整体回火处理,如果部件太大,须局部回火。

(注意:焊条材质请选用与模芯同样的材质)5.请再次确认纹理编号、蚀纹区域是否已经确定无误。

6.请确认关键部位出模角度是否足够?如出模角度偏小,请事先知会我司,以便我司将纹理浅化处理,以免出模拉伤。

7.请在试模样件上画好蚀纹区域并标明蚀纹编号,连同模芯一起递送至我司,部件递送地址如下。

感谢您的耐心配合,我们将在最短的时间内,做好蚀纹工作,并及时通知贵司提货。

模德模具(东莞)有限公司东莞市清溪镇厦坭村江背路8号2012/6/15常见纹路深度及拔模角度。

模具设计时拔模角度的设置

模具设计时拔模角度的设置討論拔模角度讨论一下拔摸斜度.请发表鬲见.多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔模斜度和产品的深度有关系•看你要达到什么目的r.而且对于产品外观的拔換斜度和产品的表而处理有关系•相同的深度,表面咬花需婆的拔換斜度比光面要大.而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用「2度左右以下是我的经验值:电视产品缺省的斜度是1M0,前壳为1・5度(我刚做了一个2度的)。

后盖伙I为牵扯到皮纹.如果深度不大(小于30电米).一般不等小于3度。

深度较大,一般不小于6、8度°至干有什么理论公式,还请版主赐教這個話題剛好我在別的論壇上發表過先轉貼過來了:「拔模角」這個問題對機構人貝來說.是個非常重要的課題•什麼悄況要畫拔模斜度?什麼情況不需要斜度?外覩斜度要多少?補強肋,螺绦駐斜度要多少?真的都需要經釀.及和模具設計人貝討論對機構人貝來說•不要畫拔模角是最好的因為在畫所有的結構時,榇尺寸的金考只有「一條線」加了斜度後.正式岡看起來就有『二條線」萬一選錯條•以後就麻煩「(有經驗的人應該聽的懂吧!)供一下個人的經驗:拔模斜度可以在所有的結構都完成後,再來一次畫出來一方面可以避免出錯一方面可以加快軟舶運算的速度.其竇一個負責任的機構人貝.應該是要把「該有」的「所有拔模斜度」都蛋出來.如果你把這項丄作交給模具設計人貝來畫的時候•他怎麼知道你哪些地方是做「緊配合」,哪些有「間隙」?而且拔模基華面應該是以「底部」,還是「頂部」為華呢?一旦「猜錯」r,有可能成品就會有干涉了・還有有些比較商•比較深的結構是做「入子」的以及有些摞絲孔是做「套筒」的那時需不需要做斜度,那裡不需要做斜度就要跟模具人貝好好討論了「拔模斜度」這個話题還有很多可以討論的常常為了這個問題會讓模具設計人貝對機構護計人貝有很大的抱怨這個可以多聽聽版上那些模具設計人貝的心聲一般我的经验是:能不作斜度的尽址不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的.可以作直的!一些柱子、筋等.如果不是很深也不作!需耍配合的.斜应淀耍作!斜度的大小一般根据蚀纹的型号,有具休的数值,可以査的!基木全是经验值,要考世模具的制作方法!。

产品外观面皮纹表面脱模斜度的设计要求

通知

C3P中心标准通字[2006]第106 号

为了规范表面皮纹处理的制品的脱模斜度的选择,使在设计表面皮纹处理的制品选择脱模斜度时有据可寻,避免模具脱伤。

现制定制品皮纹处理的外观面脱模斜度设计要求,产品处即日起试行。

特此通知。

附:制品皮纹处理的外观面脱模斜度设计要求

发:产品处

C3P中心

2006.05.19制品皮纹处理的外观面脱模斜度设计要求

1、皮纹处理的外观面脱模斜度设计原则

带皮纹、喷砂等外观处理的塑料件与表面镜面处理的塑料件相比脱模斜度应尽量加大,具体的视皮纹深度而定。

皮纹深度越深,脱模斜度应越大。

对于不同的皮纹图案,在选择脱模斜度时也有不同。

皮纹图案的选择由客户确定,可推荐使用公司内部的皮纹样板类型。

皮纹处理的制品的侧壁的脱模斜度可遵循下面的原则:

对于皮纹深度小于10µ的,脱模斜度可以选择≥2°;

对于皮革纹①,皮纹深度每增加8-10µ,脱模斜度增加1°;

②1°。

3、其它特殊情况

有些制品侧壁要求较小的脱模斜度,但皮纹深度较深,为了保证外观质量,应通过特殊模具结构实现,如:滑块机构。

①表面看起来像皮革一样的图案

②表面看起来像梨皮一样的图案。

模具中产品蚀纹与拔模角关系

MT1055-6

MT1127

23053

MT1238

MT1055-7

MT1526

23064

23031

昵宏咬花規格表

咬花番號

拔模斜度

平均值μ

打光程度

加工種類

HN-DS11

1°

5 ~ 7

800

噴砂咬花

HN-DS12

°

10 ~ 13

600 ~ 800

HN-DS13

2°

12 ~ 15

600 ~ 800

3°

MT-11380

6°

MT-11480

°

Plaque #6

Plaque #7

Plaque #8

Plaque #10

Ptn.#

Depth

Ptn.#

Depth

Ptn.#

Depth

Ptn.#

Depth

MT229

MT325

MT588

MT980

MT392

MT964

MT888

MT901

MT585

MT1038

MT1028

#800

HN3002

°

7~9

#800

HN3003

°

8~11

#800

HN3004

3°

10~15

#600

HN3005

3°

16~18

#600

HN3006

°

17~20

#600

HN3007

°

7~9

#600

HN3008

2°

9~11

#600

HN3009

°

12~14

第2章 模具表面晒纹-影响注塑件顶出力的因素

第六节影响注塑产品顶出力的因素一、注塑产品顶出必须解决以下4种因素产生的力:1)制品包紧在型芯上的收缩包裹力:●冷却时间减短,产品模内收缩变小,产品包裹型芯力降低;●模具温度略升高,产品热收缩少些,包裹力也减小,顶出就容易。

●适当提高成型料温;但以上3个方法都必须注意,产品开模时的表面温度一定要低于材料的热变形温度,否则,产品顶出时会变形或顶穿。

●减小注射速度;降低注射压力与保压压力;减小保压时间;2)注射压力与保压压力带来的型芯和型腔的弹性回复力或膨胀力:●过大的注塑压力与保压压力,导致模具型芯的变形,注塑产品形状弯曲,出模困难;需要加强型芯强度与韧性,降低注射压力与保压压力。

●注塑软胶材料(如TPE,TPU,TPV,液态硅胶等)或包覆成型时,过大的保压压力与过长的保压时间,软胶产品会膨胀,尺寸变大;3)压力产生的,作用在钢和塑料界面上的摩擦阻力:●抛光模具。

在顶出方向上抛光,模具表面粗糙度低,可降低脱模方向摩擦系数,减少摩擦力;但软胶(如TPE,TPU,TPV,液态硅胶等)模具表面要有适当粗糙度,否则,表面越光滑,产品越粘模。

●进行模具表面涂层处理:使用摩擦系数小的材料电镀模具表面或模具表面做涂层,如铁氟龙镀层或氮化钛涂层等,降低摩擦系数。

●使成型腔壁带有斜度;及脱模斜度增大;●生产时,喷脱模剂(有机硅油、聚四氟乙烯、硬脂酸石蜡、白油等);4)顶出产品时,制品和型芯的形成真空吸附力:使用进气装置解除真空。

●开设镶件,镶件开足够的排气槽。

或在相应部位增设顶针;●镶透气钢,以破真空。

●增设喷气气阀;●产品在相应部位开孔;●减小顶出速度;设置成多段顶出;二、减少顶出不平衡的方法有以下几种:1)改善顶出方式:顶出杆、司筒、推板、顶出环、扁顶、空气顶出,及顶出装置分布与数量的增加等。

2)驱动顶出动作的方式:机械式推出、机械式拉出、液压油缸顶出,模具气阀吹气顶出等。

3)顶出板的回程运动装置设计:设置液压缸或弹簧或机械拉扣、强制复位机构等。

产品蚀纹与拔模角关系

4°

MT-11070

0.003

4.5°

MT-11235

0.004

6°

MT-11080

0.002

3°

MT-11240

0.0015

2.5°

MT-11090

0.0035

5.5°

MT-11245

0.002

3°

MT-11100

0.006

9°

MT-11250

0.0025

4°

MT-11110

0.0025

#600

NO. 11

3~4°

12~15

#600

NO. 12

4~5°

16~18

#600

S ---半光澤 G ---半光澤

HN20

2.5°

12~14

#400

HN21

3°

15~17

#400

HN22

3~4°

23~25

#400

HN23

4~5°

33~37

#320

HN24

4°

19~21

#320

HN25

4°

23~25

MT-11455

0.003

4.5°

MT-11360

0.0035

5.5°

MT-11460

0.0035

5.5°

MT-11365

0.0045

7°

MT-11465

0.005

7.5°

MT-11370

0.004

6°

MT-11470

0.002

3°

MT-11375

0.004

6°

MT-11475

模具设计时拔模角度的设置

模具设计时拔模角度的设置討論拔模角度讨论一下拔摸斜度,请发表高见,多大的产品需要多大的拔摸斜度。

请大家举例说明。

拔摸斜度和产品的深度有关系.看你要达到什么目的了.而且对于产品外观的拔摸斜度和产品的表面处理有关系.相同的深度,表面咬花需要的拔摸斜度比光面要大.而BOSS柱和加强肋就不是要求很严,以容易脱模和不缩水为原则.我们外形一般用1~2度左右以下是我的经验值:电视产品缺省的斜度是1:40,前壳为1.5度(我刚做了一个2度的)。

后盖因为牵扯到皮纹,如果深度不大(小于30毫米),一般不等小于3度。

深度较大,一般不小于6~8度。

至于有什么理论公式,还请版主赐教這個話題剛好我在別的論壇上發表過先轉貼過來了:「拔模角」這個問題對機構人員來說,是個非常重要的課題 .什麼情況要畫拔模斜度?什麼情況不需要斜度?外觀斜度要多少?補強肋,螺絲駐斜度要多少?真的都需要經驗,及和模具設計人員討論對機構人員來說,不要畫拔模角是最好的因為在畫所有的結構時,標尺寸的參考只有「一條線」加了斜度後,正式圖看起來就有「二條線」萬一選錯條,以後就麻煩了(有經驗的人應該聽的懂吧!)供一下個人的經驗:拔模斜度可以在所有的結構都完成後,再來一次畫出來一方面可以避免出錯一方面可以加快軟體運算的速度.其實一個負責任的機構人員 .應該是要把「該有」的「所有拔模斜度」都畫出來 .如果你把這項工作交給模具設計人員來畫的時候 .他怎麼知道你哪些地方是做「緊配合」,哪些有「間隙」?而且拔模基準面應該是以「底部」,還是「頂部」為準呢?一旦「猜錯」了,有可能成品就會有干涉了 .還有有些比較高,比較深的結構是做「入子」的以及有些螺絲孔是做「套筒」的那時需不需要做斜度,那裡不需要做斜度就要跟模具人員好好討論了「拔模斜度」這個話題還有很多可以討論的常常為了這個問題會讓模具設計人員對機構設計人員有很大的抱怨這個可以多聽聽版上那些模具設計人員的心聲一般我的经验是:能不作斜度的尽量不作!原则是:1、作模具的时候容易加的!2、作大作小关系不大的!外观的如果是出模方向的,斜度一定要作!如果是行位上出的,可以作直的!一些柱子、筋等,如果不是很深也不作!需要配合的,斜度一定要作!斜度的大小一般根据蚀纹的型号,有具体的数值,可以查的!基本全是经验值,要考虑模具的制作方法!。

模具皮纹标准对照表

模具皮纹标准对照表文章一:《模具皮纹标准对照表,你真的懂吗?》咱今儿就来唠唠模具皮纹标准对照表这事儿。

就说我一朋友,开了个小工厂做模具。

有一次接了个大单子,可高兴坏了。

结果呢,因为没搞清楚模具皮纹的标准对照,做出来的东西全不合格,那损失可大了去了!这模具皮纹标准对照表啊,就像是个导航图。

比如说,你想要做出那种细腻光滑的皮纹效果,就得按照对应的标准来选材料、定工艺。

要是选错了,出来的东西可能就粗糙得没法看。

所以啊,大家可别小瞧了这张表,弄明白了能省不少事儿,还能保证产品质量!文章二:《模具皮纹标准对照表:开启成功之门的钥匙》朋友们,不知道你们有没有听说过模具皮纹标准对照表?这东西可重要啦!我给您举个例子,有个厂家生产手机壳模具,本来想着能大赚一笔。

但就是因为没对照好皮纹标准,做出来的壳子手感差得很,结果订单全黄了。

这模具皮纹标准对照表呢,就好比是做菜的菜谱。

您想做出美味的菜肴,就得按照菜谱来准备食材和掌握火候。

做模具也是一样,按照标准来,才能做出让人满意的产品。

您要是做这行的,可得把这张表研究透喽!文章三:《模具皮纹标准对照表,你不能不知道的秘密》嘿,大家好!今天咱来聊聊模具皮纹标准对照表。

比如说,您想做一个玩具车的模具,车身上要有那种酷炫的纹理。

这时候,就得靠模具皮纹标准对照表来帮忙啦。

要是不对照着来,做出来的纹理可能歪歪扭扭,这玩具车还能好看吗?我认识一个师傅,手艺那是没得说,可就是因为没重视这张表,有一回做模具出了岔子,被老板好一顿批评。

所以说啊,不管您是新手还是老手,都得把这标准对照表放在心上!文章四:《模具皮纹标准对照表:小表格,大作用》亲爱的朋友们,今天咱们来说说模具皮纹标准对照表。

您想想,如果您要做一个精美的首饰模具,皮纹要是不符合标准,那做出来的首饰能好看吗?肯定不行啊!我之前见过一个案例,一家公司做汽车内饰模具,就因为没搞准皮纹标准,生产出来的产品客户根本不买账,公司损失惨重。

这模具皮纹标准对照表虽然看起来就是一张小小的表格,但它的作用可大着呢,能决定您的产品是成功还是失败。

晒纹资料大全(详细)

11. POLISHING工作表面光洁度按照下列标准Refer below for polishing grades:抛光光洁度表火花电蚀的光洁度表标准 Grade A0 SPI(DME)加工方法MDC加工方法 MDCRa(uin)VDI 3400(HASCO) Ra(uin)Ra(um) 0.008 0.016 0.032 0.064 0.063 0.064 0.11 GradeB1 Grade 0 Ra(uin) 0.10 0.15 0.20 0.30 0.40 0.55 0.80 1.10 1.60 2.20 3.20 4.50 6.301um 钻石膏 3um 钻石膏 5um 钻石膏 15um 钻石膏 #800 砂纸 A1 0-1 1-2 2-3#3 钻石膏 #6 钻石膏 #15 钻石膏 B2 3 A2 6 A3 B3 E1 E2 E3 9B0 0.45 0.60 0.80 12 15 18 21 24 27 30 33 36B1 2-3 3-5 #600 砂纸 #400 砂纸 #320 砂纸#600 砂纸 B2 #400 砂纸 B3 9-100.24 #320 砂纸 C0 0.24 #800 砂纸 E4 1.50 C1 10-12 25-28 38-42#800 油石 #400 油石 #320 油石0.28 #600 砂纸 C2 0.67 #400 砂纸 E5 E6 3.00 4.00 C3 1.00 #320 砂纸 D0 0.25 湿喷#12 玻璃珠 湿喷#8 玻璃珠 湿喷#8 玻璃珠 湿喷#5 玻璃珠E7 5.50 D1 10-12 26-32 干喷#11 玻璃珠 干喷#24 氧化珠 干喷#24 氧化珠0.40 E8 8.00 D2 0.50 E9 9.50 39 429.00 D3190-2302.0E10 E11 E12 12.00 15.00 18.0012.504518.00SPI(DME)—D 级光洁度的加工方法D1=干喷#11 玻璃珠联 -- 距离8”,用100 psi ,为时5 秒 D2=干喷#240 氧化珠 -- 距离5”,用100 psi ,为时6 秒 D3=干喷#24 氧化珠-- 距离6”用100 psi ,为时5 秒 注解:SPE=Society of Plastics Industry (参考有关之纹板)MDC=Hong Kong Mould and Die Council 香港模具协会 (参考其提供之ABS 纹板) VDI 3400 = 欧洲标准(参考有关之纹板)12. TEXTURING\ENGRAVING\MARKING12.1 蚀纹简介 Introduction on texturing :蚀纹目的:增进塑胶零件的外观质感,使产品呈现多变化或全新的设计。