ICT治具制作参考标准

ICT针床制作及验收规范

ICT针床制作及验收规范一、引言ICT(In-Circuit Test)是指在电路板上加点使电路完整,然后使用专用测试设备检测电路板上各个部件之间的电连接情况和电流电压波形特征,以此来判断电路板的质量和性能。

制作和验收ICT针床是保证电路板测试准确和提高产品质量的重要环节。

二、ICT针床制作规范1.制作ICT针床前,需要对电路板进行详细的设计和分析,确定每个测试点的位置和测试需求。

2.选择合适的ICT针床材料,一般采用钢制材料,具备良好的导电性和机械强度。

3.按照设计要求,将ICT针床精确地排列在电路板上的测试点位置,确保每个测试点都能被针床正确、稳定地接触。

4.进行针床安装,注意角度和深度的控制,确保每个针床都能垂直接触电路板测试点,并能稳定地与测试点接触。

5.安装完毕后,进行测试点的电气连接检查,确保每个测试点的导通性。

6.进行ICT针床的固定和定位,使用合适的螺丝和垫片将针床固定在电路板上,确保不会出现松动或移位。

7.在制作ICT针床的过程中,需要注意对焊盘的保护,避免针床的安装对焊盘造成损坏。

三、ICT针床验收规范1.验收前,对ICT针床进行外观检查,确保各个针床的位置、角度和深度都符合设计要求。

2.进行针床与电路板之间的接触测试,验证针床与测试点的接触是否稳定、准确,并检查是否存在松动或移位的情况。

3.进行电气性能测试,通过专用仪器对测试点进行测试,验证ICT针床的导通性和电气连接是否正常。

4.进行稳定性测试,通过多次重复测试,检查ICT针床的稳定性和可靠性。

5.进行寿命测试,进行大量测试,验证ICT针床在长时间使用和高频使用情况下的耐久性和稳定性。

6.验收期间需要记录测试结果,并与设计要求进行对比和分析,确保ICT针床达到设计要求和使用性能。

7.验收合格后,需要对ICT针床进行标识和记录,确保能够追踪和管理其使用情况。

四、总结ICT针床制作和验收规范是保证测试准确性和提高产品质量的重要环节。

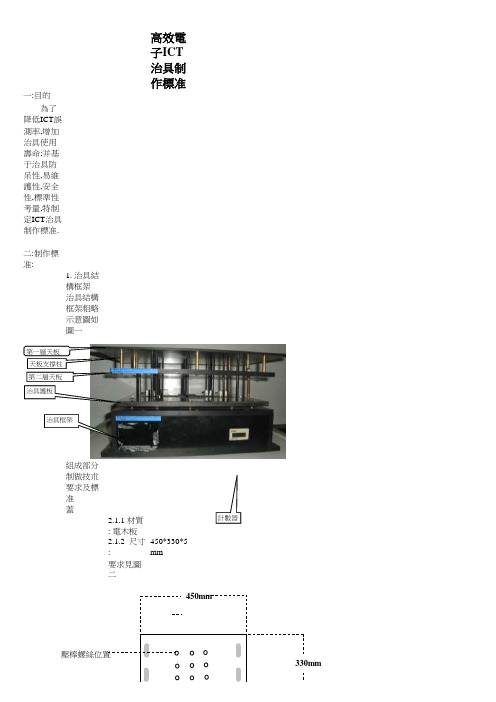

ICT治具制作参考标准(精)

ICT治具制作参考标准目的:为能在设计阶段Layout和量产时评估ICT治具制作有一个参考标准. 使用范圉:设计和量产的Lighting/Security/CCTV等所有机种.内容:一、ICT治具评估制作参考条件1.目前ICT可测的零件.a.电阻、电容>101P、二极/三极管.b.电感类目前以跳线分式测.c.IC目前检测方式:输入仿真工作电压,ICT检测每个pin的电压(目的为检测ic是否漏插,插反)d. 电解电容只能测出是否漏插,无法检测是否插反.2.ICT治具制作需求数据a. Gerber files(连片或单片)文件b. 空白PCB 1连片.c. 有插件的实物PCB1连片.3.评估需制作ICT治具依据.a. DIP零件>40PCS.b. SMD零件≧50PCS (锡膏作业SMD除外)c. PCB厚度需>1.3mmd. 连片方式:若PCBSIZE>100*100Size 建议1~2连片.(目前一般开单板治具为主.其稳定性较好)二、PCB Layout 注意事项和参考规则如下.考虑可测性之PCB 设计布线规则PCB 之设计布线除需兼顾功能性与安全性外, 更需可生产及可测试。

兹就可测性之需求提供规则供设计布线工程师参考。

如能注意及之, 将可为我公司省下可观之治具制作费用并增进测试之可靠性与治具之使用寿命。

可取用的规则1. 虽然有双面治具,但最好将被测点尽可能置于BOT 面,以增加测试稳定度,也可以节省治具成本。

2. Fixture point type 之用针如下,测试点优先级: A.测垫(Test pad) B.零件脚(component lead) C.贯穿孔(Via)未覆盖绿漆。

3. 测试稳定性:其中以Test pad 测试最为稳定;VIR孔效果最差,干扰因素最多如绿漆、塞墨、盲埋孔等,都是造成测试不稳定的因素。

4. 探针大小是依照测点与测点的中心距离所选定的,探针越大测试越稳定,价格越便宜。

ICT测试治具制作规范

治具绕线

3.治具内User Relay board绕线: • 必须注意Relay board绕线资料上Pin61-pin64,pin71-pin80不能有其它的信号线 • Relay board绕线资料上pin61,pin62为Relay board的电源线+12V • 注意Relay board电源+12V不可以与待测板所用的+12V连在一起 • Relay board绕线资料上pin63,pin64为Relay board所用电源地 • Relay board绕线资料上pin71-pin80为控制Relay board开关之控制脚。

制作工程 Agenda

➢针床的特殊定义 ➢载板的特殊定义 ➢治具ESD设计

➢治具出厂时必备List

治具材质定义

探针的使用由我们公司规定的型号与厂商 上下载板必须用ESD的电木板材质 〔ESD=107~109Ω ,使用SL-030静电测量

表量测〕

各种绕线需按TRI规定用线

治具框架是由上下压床式结构

4. DIP: Dual In-line Package 双列直插式封装

制作工程

Agenda

➢测试治具材质定义 ➢测试治具架构定义 ➢测试治具载板铣让位标准

SMT 167

➢治具Tooling holes & Tooling pin要求 ➢治具绕线定义 ➢ Testjet sensor定义及绕线要求 ➢治具行程 六

1.所有tooling holes在载板上都需留预 留孔

2.tooling pin 的高度为PCB板的厚度加 3mm

预留孔 已用孔位

3mm

3. Tooling Pin 大小选取原那么:比PCB中Tooling Hole直径小0.1mm〔Tooling Hole 〕 直径依据Fabmaster中的定义〕.

ICT 制作和验收规范

ICT 制作和验收规范

一.目的:

为了确保制作完成的ICT治具能够更好地配合生产线进行有效的品质控制以及加强对治具供应商的管

理,特制订以下流程规范:

二.制作流程:

备注(*):

1.TE收集资料包括:GERBER,BOM,PCB,实板。

2.供应商提交资料:报价单,针位图,测试覆盖率,不可测元件清单。

3.TE填写申请单需有:报价单,测试覆盖率分析报告,客户或公司付款说明。

4.TE主管确认申请单需要确认上面第三项内容。

三.验收流程:

备注(*):

1.提交给验收组资料:交付时间,测试覆盖率分析报告。

2.验收组验收:

A.治具是否符合制作规范。

B.定位是否准确。

C.开关针,TEST-JET装配是否合理

D.提供的资料是否完全。

E.外观,标示是否美观,正确。

3.工程师验收:

A.与供应商技术人员确认不可测元件。

B.与供应商技术人员确认极性元件的测试程序和测试方法。

C.与供应商技术人员确认是否有插座的测试。

D.与供应商技术人员确认程序测试的可靠性并签名。

TRI5001治具制作规范

目录项次内容页次1.目的 32.适用范围与场合 33.参考文件与应用文件 34.内容 3 ~ 184.1 权责区分 34.2 治具制作规范 3- 185.历史变更记录 186.附件 18( 一 ) 目的:1.1目的:为让公司ICT 测试治具制作规范,标准化而制订.( 二 ) 适用范围及场合:2.1 范围:本程序适用于公司所有TRI5001 ICT测试治具.2.2 场合:本程序适用于所有TRI5001 ICT测试治具需求单位.( 三 ) 参考文件与应用文件:3.1 参考文件:无3.2 应用文件:无( 四 ) 内容:4.1 权责区分:4.1.1 机板制造课ICT工程人员负责操作及控制.4.1.2 本标准书由机板工程部 ATE工程人员负责制定及修改.4.2 治具制作规范:4.2.1 治具制作铣让位标准针对常规的R,C,L零件,零件的长宽以PCB的零件外框中心点为其准在外框上再增加1mm,零件铣让位的高度为零件的长度再增加1mm针对connect体的高度上再增加2.5mm针对BGA让位,长宽以PCB板上零件的外框为基准,深度下铣6mm深,针对CPU connect让位,长宽以PCB板上零件的外框为基准,深度下铣7mm深针对不规则的电感电容让位,长宽以PCB板上零件的外框为基准再增加2mm,深度要在零件本体的高度上再增加2.5mm.4.2.2 PCB板上所有的测试点位置在载板上要铣让位出。

4.2.3 PCB中所有定位孔在载板上一定要钻有相对应的预留孔,用于安装定位柱固定PCB板。

4.2.4 治具绕线:治具内部电源绕线:如图:a,治具内部电源要用AWG18-AWG22号线b,且必须用焊接方式且必须加热缩导管c,地线一定要用黑色或绿色线d不同电源要用除黑色和绿色线以外的彩色线e 从治具POWER转接板引出的地线,一定要并接,不可将之焊接在一起(如图)治具内部电源端子绕线:如图a,自系统所接之电源线不可以直接接到针套端上,而必须通过端子台转接b,从端子台接到针套端之电源线必须用AWG18-AWG22号线c,电源线与端子头必须用焊接的方式,不可以用夹的方式d,电源线接到针套端也必须用焊接的方式且必须加热缩套管。

TRI_ICT测试治具制作规范

4.Sensor 后焊式放大器焊线后必须加 套管,放大器到针的距离要小于15mm, 接信号使用红线,接地使用黑线 。 线规格为: 使用20号线

正极 套管包住放大器

Testjet sensor

5.固定在载板上的放大器两端需焊接 BRC针头,确保和testjet针接触良好.

BRC探针型号100-PRP2519L

2.治具上必须贴上标签;标签要求贴在下模正前方左上角位置,标签内容定义如下: 1)字体:英文字体(The New Roman)20号字 2)内容:Model,Weight,Date,Vendor

治具架构定义

3.牛角需分上下安装,避免使用转接针;Power Board的安装一定要放在下模组,牛角列 的最下端方便电源线的拔插 牛角排列应按照从右到左;由下到上,由小到大的 原则

治具绕线

1.治具电源绕线:

• • • • • •

治具内部使用AWG18-AWG22号线 必须用焊接方式且必须加热缩套管 不同电源要用除黑色和绿色线以外的彩色线 从治具POWER转接板引出的地线,一定要并接,不可将之焊接在一起

自系统所接之电源线不可以直接接到针套端上,而必须通过端子台转接,

电源线与端子头、电源线与针套端,必须用焊接的方式且必须加热缩套管

6.完整的testjet构成由三部份组成 (probe,放大器,感应板).

probe

放大器

感应板

7.针对Notebook BGA testjet sensor可固定在载板也可将载板铣空.

治具针床特殊定义

1. 对针板上针点比较密集处(特别是CPU socket下面的针点)必须用3mm加强板 来固定针套 2.针床上的弹簧分布要对称,使载板水 平放置且受力均衡

ICT夹具制作规范

ICT夹具制作规范目录一、ICT功能介绍: (3)1. ICT介绍 (3)二、ICT夹具设计建议: (3)1 ICT的组成 (3)2 单板可生产性布局要求(针对ICT) (4)3 ICT夹具制作需要资料 (4)三、ICT夹具验收: (4)4 ICT夹具测试规格制定方法 (4)5 ICT夹具功能验收 (5)6 ICT夹具外观验收 (5)7 注意事项 (5)8 验收报告 (6)一、ICT功能介绍:1.ICT介绍ICT(In-Circuit Test)在线测试仪,是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试手段。

它主要检查在线的单个元器件以及各电路网络的开、短路情况,元件类可检查出元件值的超差、失效或损坏,Memory类的程序错误等。

对工艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊,PCB短路、断线等故障,具有操作简单、快捷迅速、故障定位准确等特点。

ICT在生产中的作用:通过直接对在线器件电气性能的测试来发现制造工艺的缺陷和元器件的不良。

因故障定位准,维修方便,可大幅提高生产效率和减少维修成本。

因其测试项目具体,是生产品质保证的重要测试手段之一。

二、ICT夹具设计建议:1ICT的组成ICT设备+ICT夹具+软件程序ICT设备有飞针式,夹具式;夹具式又分为:气压式和真空式。

2单板可生产性布局要求(针对ICT)1.PCB设计布线除需兼顾功能性与安全性外,更需可生产及可测试。

就可测性需求提供规则供设计布线时参考。

:1.测试点大小建议40mil以上(1mm),极限尺寸为32mil(0.8mm),方形或圆形。

2.测试点之间间距建议50mil(1.27mm)以上,一般要求70mil(1.8mm).3.测试点与元器件之间最小边距20mil(0.5mm),一般设置100mil(2.54mm)。

如有高于3mm零件,测试点与器件距离要120mil(3mm)。

4.测试点布局时考虑整板均匀分布,优选单面布置测试点,后双面布置测试点。

ICT测试治具制作验收管理

ICT测试治具制作验收管理ICT测试治具制作、验收、管理更改记录1.目的:为ICT治具的采购,制作,验收,管理等提供具体的操作指导。

2. 范围:适用ICT测试治具。

3. 相关文件:《SMT钢网,波峰焊,ICT测试夹具管理操作规范》《ICT治具保养操作指导书》《ICT更换治具操作指导书》4. 定义:NA5. 职责:此规范由SMT部门制定,由相关部门配合执行。

7. 程序:7.1 准备资料7.1.1由SMT测试工程师从文控中心申请待测产品ICT治具制作需要的完整的Gerber文件和BOM表。

7.1.2准备待测产品的PCB空板和实板各一块。

7.2 治具厂商分析文件及报价。

7.2.1由SMT测试工程师发送7.1所述产品资料给治具厂商分析植针率,及测试覆盖率。

7.2.2与治具厂商讨论确定治具的具体制作要求,不同的ICT测试治具的要求参考《ICT治具制作要求》。

7.2.3治具厂商按制作要求做出初步报价。

7.3 治具申请采购7.3.1 SMT测试工程师根据供应商初步测试覆盖率分析报告和ICT 治具的报价填写《资产添置申请表》。

7.3.2 把签好的《资产添置申请表》给公司采购部门,由采购部门实施采购。

具体操作参见相关文件。

7.4 ICT治具的验收7.4.1治具厂按要求制作ICT治具和测试程式。

7.4.2治具完成之后递交至XXX。

7.4.3 ICT治具严格按照《ICT治具制作要求》进行验收。

7.4.4填写ICT 治具《ICT 治具验收报告》。

7.5 ICT 治具的标识及存放管理,保养7.5.1 ICT 治具上需有标签标识,标签内容包括治具名称、治具编号和治具重量。

7.5.2 ICT 治具编号按工位名ICT 加上产品名加上0~99数字按顺序定义,如下图一。

7.5.3 ICT 治具要登记到《SMT 治具清单》中。

7.5.4治具放置在指定位置,储存环境需防潮防尘。

7.5.5 ICT 治具需每周进行一次保养,参照《ICT 治具保养指导书》进行保养。

ict治具制作工艺流程

ict治具制作工艺流程ict治具啊,它的制作可不是个简单事儿呢。

一、设计阶段。

做ict治具,第一步就是设计。

这就像盖房子之前要画图纸一样重要。

设计的时候呀,得先好好了解要测试的电路板的各种信息。

比如说电路板的尺寸、上面那些小零件的分布情况,还有它的功能特点。

设计师要根据这些,确定治具的整体框架结构。

这个框架结构就像人的骨架一样,支撑着整个治具呢。

而且在设计过程中,还得考虑到测试点的位置怎么安排最合理。

不能太挤了,不然容易出错;也不能太分散,那样测试起来效率就低啦。

这时候设计师可就像个超级规划师,得把每个细节都规划得妥妥当当的。

二、材料准备。

设计好之后呢,就是材料准备啦。

这就好比要做饭得先买菜一样。

制作ict治具的材料可不少呢。

有那种很结实的框架材料,像铝合金之类的,它能保证治具在使用过程中不会轻易变形。

然后还有各种连接用的小零件,像螺丝、螺母之类的。

这些小零件虽然小,但是作用可大了。

要是少了个螺丝,说不定整个治具就不稳定了呢。

还有测试针,这可是关键的东西,它就像一个个小触角,负责和电路板上的测试点接触。

测试针的质量可得选好,要是质量不好,测试的时候就可能接触不良,那就麻烦大了。

三、加工制作。

材料准备好了,就可以开始加工制作啦。

这一步可真是考验技术的时候呢。

工人师傅们就像一群超级工匠。

先把框架按照设计的尺寸切割好,切割的时候得特别精准,误差不能太大。

要是框架尺寸不对,后面组装起来就会有大问题。

然后就是钻孔啦,要在框架上钻出合适的孔来安装那些小零件和测试针。

钻孔的时候得小心翼翼的,钻歪了也不行。

接着就是组装了,把那些小零件一个一个地安装到框架上,再把测试针安装好。

这个过程就像搭积木一样,但是可比搭积木难多啦,每个零件都得安装在正确的位置上才行。

四、调试阶段。

治具制作好之后,可不能直接就用,还得调试呢。

这就像是新衣服做好了要先试穿一下看看合不合身。

调试的时候,要把电路板放到治具上,进行各种测试。

看看测试针是不是都能准确地接触到测试点,测试的数据是不是准确。

ICT测试治具制作规范

ICT测试治具制作规范一、引言二、设计要求1.治具设计应能够满足产品的测试需求,包括测试点的数量和位置等方面的要求。

2.治具设计应考虑产品的结构特点,能够固定住产品并确保测试的准确性和稳定性。

3.治具设计应符合人机工程学原理,方便操作人员使用。

三、加工要求1.治具的材料应符合产品测试的要求,具有足够的强度和耐用性。

2.加工工艺应精确,确保治具的尺寸和形状符合设计要求。

3.治具的制作过程中应采取防尘、防静电等措施,以保护产品的安全性和稳定性。

4.治具的加工过程中应采用精密设备和仪器进行检测和校准,保证治具的质量和性能。

四、使用要求1.治具在使用前应进行检查和试验,确保其功能正常并达到设计要求。

2.操作人员应熟悉治具的使用方法和注意事项,并按照要求进行操作。

3.在使用过程中,应注意保持治具的清洁和整洁,定期检查和维护,以保证其正常使用和延长使用寿命。

4.治具的存放和保管应符合相关规定,避免受到损坏或丢失。

5.治具在长时间不使用时,应妥善保存,并进行必要的维护和保养,以防止老化和损坏。

五、质量控制要求1.治具的设计、加工和使用过程中应建立相应的质量控制体系,确保治具的质量稳定性和可靠性。

2.治具应具有必要的标识和编号,以便于追溯和管理。

3.对治具的质量进行定期检测和评估,及时发现和解决问题,提高治具的可靠性和使用寿命。

六、安全注意事项1.操作人员在使用治具时应注意自身安全,佩戴必要的防护用具。

2.治具使用过程中,应严格按照相关安全规定进行操作,禁止超负荷使用和非法改装。

3.治具在非使用状态下应存放在安全的地方,避免引发意外事故。

4.发现治具存在问题或故障时,应立即停止使用,并进行检修。

七、总结ICT测试治具的制作规范是确保治具质量和性能的关键,本文介绍了设计、加工和使用等方面的要求,并提出了相应的质量控制和安全注意事项。

只有通过严格遵守这些规范,才能制作出符合要求的治具,提高测试效率和产品质量。

测试治具设计

ICT测试治具设计、制造、管理ICT治具是一种以PCB板为模型而设计的、用于电性能通断测试的一种专用夹具,有单面治具、双面治具之分。

在高精密线路板的生产时,采用通用的治具来测试其电能,给治具制造和测试方面都带来了一定的困难,同时还存在载线测试技术时背面电流驱动、可靠性等问题的困扰。

我们公司制造设计的通用测试治具,能适应高精密度印制板的电性能测试,测试可靠性达到100%,从而节约治具的制造费用。

1. 治具设计 1.1 治具工艺步骤电脑图形的形成→孔径区分和电路连线图形成→NC数控文件→治具的板面钻孔→治具的装配→布针→配线→治具安装和检查→管理1.2 探针规格的选择:Φ0.45mm Φ0.65mm Φ0.90mm Φ1.40mm Φ1.70mm 1.3 治具选点的方法1.3.1 IC面使用义错选点方法,(以IC导线宽度0.15mm,间距0.15mm,总IC脚128, 有三个IC不同位置组成PCB板为例来设计;如果IC面不能使用1.2条规格的探针,也可用导电胶)。

1.3.2 在同一图形线上有三个以上分歧点的图形,若焊盘和导线靠得很近而不能明显区分,则不作为他歧点。

1.3.3 一般导线的两端或中间有两个以上的焊盘孔的图形只取两端的焊盘作为校对点。

1.4 单面治具高度为6cm;双面板治具的高度:底为3.56cm、顶为4.5-3.5cm,也可用6cm 的复合治具。

1.5 治具使用3块环氧板和2块透明膜的结构形式. 1.6 治具的垫板制造1.6.1当CNC数控文件发放后用一块透明膜的垫板试钻,检验文件是否合格。

试钻后的透明膜垫板用菲林图形校对,孔位是否准确、是否有漏选点,检验合格后才能钻治具的垫板。

1.6.2需钻高密度测试治具的垫板时要放在高精度数控钻床上钻孔,防止手工钻孔而影响探针的精度和垂直度。

1.6.3钻孔时必须在环氧垫板和透明膜板上用记号笔标注正反面标记,防止做治具用错垫板的方向。

1.6.4在0.4厘米透明膜垫板上制作成不同规格孔径:用Φ0.45mm探针,孔径选择为Φ0.35mm;用Φ0.65mm探针,孔径选择为Φ0.60mm;用Φ0.90mm探针,孔径选择为Φ1.01mm;用Φ1.40mm探针,孔径选择为Φ2.00mm;用Φ1.70mm探针,孔径选择为Φ2.50mm。

ICT治具制作参考标准

ICT治具制作參考標準目的:為能在設計階段Layout和量產時評估ICT治具制作有一個參考標準.使用范圉:設計和量產的所有機種進行評估及該機種之可測率及植針率.內容:一、ICT治具評估制作參考條件1.目前ICT可測的零件.a.電阻、電容>100P、二极/三极管.b.電感類目前以跳線方式測.c.IC目前檢測方式:輸入模擬工作電壓,ICT檢測每個pin的電壓(目的為檢測ic是否漏插,插反)d. 電解電容能測出是否漏插,是否插反.2.ICT治具制作需求資料a. Gerber files(連片或單片)文件b. 空白PCB 1連片.c. 有插件的實物PCB1連片.二、PCB Layout注意事項和參考規則如下.考量可測性之PCB設計布線規則PCB 之設計布線除需兼顧功能性與安全性外, 更需可生產及可測試。

茲就可測性之需求提供規則供設計布線工程師參考。

如能注意及之, 將可為我公司省下可觀之治具製作費用並增進測試之可靠性與治具之使用壽命。

可取用的規則1. 雖然有雙面治具,但最好將被測點盡可能置於BOT 面,以增加測試穩定度,也可以節省治具成本。

2. Fixture point type 之用針如下,測試點優先順序: A.測墊(Test pad) B.零件腳(component lead)C.貫穿孔(Via)未覆蓋綠漆。

3. 測試穩定性:其中以Test pad 測試最為穩定;VIR 孔效果最差,干擾因素最多如綠漆、塞墨、盲埋孔等,都是造成測試不穩定的因素。

4. 探針大小是依照測點與測點的中心距離所選定的,探針越大測試越穩定,價格越便宜。

5. 探針選則標準如下:a. 測點與測點的中心距離大於85mil ,兩點植針100mil/100mil 探針。

b. 測點與測點的中心距離為84mil ~75mil ,兩點植針100mil/75 mil 探針。

c. 測點與測點的中心距離為74mil ~70 mil ,兩點植針75mil/75 mil 探針。

ICT治具标准

位柱直徑

以小于

PCB上定

位孔徑

0.15mm較

佳,太細

易造成誤 PCB則易

測.若和

PCB上定

位孔徑相

同,則不易

取板.

2.7.2.2 定

位柱高度

以在載板

不受力情

況下,露出

PCB 2mm 較佳. 露出 不易取板. 太多 太少有壓

壞PCB的 隱患.

2.7.2.3 總 之定位柱 的取用,放 置以PCB 易取放,不 晃動為標

专用治具 制作软件 分析 GERBER FILE,降 低机器设 备 2. 治的具误选 点要合 理,选点 原则依 照:

a.PCB板 上预留的 测试b. 点零。件 脚折弯的 点。c. DIP零 件脚的点 。

d.SMD零 件 另焊 外盘 ,。 SMD电容 脚,SMD 晶体管 脚,变压 器脚等不 可以下 针,以免 损伤零件 或测试不

厚度 1cm 其它見圖 六

31cm

11.5cm 8.2cm

(圖六)左右護板示意圖

2.12 牛角 排插

2.12.1 型 號 : 64PIN 2.12.2 放 置規則

三:治具附 件

缺口朝上, 以從下到 上,從左到 右的順序 編號排列.

1. 程式.

1.1 依據TE 提供的 BOM表,線 路圖,按照 HIPRO工 程提供的 程式標准 進 1.2行程撰式寫中. 不允許超 過2處元件 實際值錯 誤,不允許 有元件高 低點位錯 誤.

1.3 程式編 好后,保存 在U盤中并 列印出來, 提供給TE 保存.

2. 針點圖, 壓棒圖

1.4 只針對 首次制做 的治具,若 是復制的 治具,則無 需提供.

2.1 材質 : 透明膠片.

3cm 5.4cm 1.1cm

TRIICT测试治具制作规范

TRIICT测试治具制作规范1.引言2.材料选择2.1治具外壳材料应选用耐用、绝缘性好且防火的材料,如热塑性塑料或阻燃材料。

2.2电子元件应选用具有稳定性能和长寿命的品牌,如三星、飞思卡尔等。

2.3导线选择应符合电气规范,并具有良好的导电性和耐磨性能,如铜或铜合金材料。

3.结构设计3.1治具结构应合理,易于安装和拆卸。

必要时,可以考虑采用模块化设计,以便于维护和更换部件。

3.2治具内部应具备良好的布线设计,避免导线纠缠和短路等问题。

布线应尽可能简洁,便于后期维护。

3.3治具的接口设计应符合标准尺寸和电气接口要求,以确保与被测设备的连接性能良好。

4.制作工艺4.1治具制作过程应遵循工艺规范,包括表面处理、切割、钻孔、打磨等。

对于需要电镀的部件,应选用符合标准的电镀工艺进行处理。

4.2焊接过程中,应确保焊接点牢固可靠,焊接质量符合标准要求。

4.3对于特殊材料或结构的治具,应制定专项工艺流程,并进行相关测试和验证。

5.测试性能要求5.1治具的测试性能应符合被测设备的要求,具备良好的稳定性、重复性和准确性。

5.2治具的失效率应控制在一定范围内,以保证测试过程的可靠性。

5.3治具应具备一定的故障检测和报警机制,可以及时发现异常情况并提供相关提示。

6.质量控制6.1治具在制作过程中应进行严格的质量控制,包括对材料、制作工艺和测试性能的监督和检验。

6.2制作完成后,应进行全面的测试和验证,确保治具性能符合要求,并记录相关测试数据和结果。

6.3治具的维护和保养工作应定期进行,并建立相应的档案,以便于追溯和管理。

7.安全环保7.1治具使用过程中应注意人身安全和设备安全,避免发生火灾、触电等意外情况。

7.2治具制作过程中应遵守环保法规和标准,合理使用材料和资源,减少对环境的污染。

8.总结TRIICT测试治具的制作规范对于保证治具的性能和使用寿命具有重要意义。

合理的材料选择、结构设计和制作工艺,以及严格的质量控制和安全环保措施,将有助于制作高质量的TRIICT测试治具。

ict技术标准

ICT 技术标准一、ICT治具软体制作1、选点:1.1、原则上一条线路选一个点,地线可以选4个点(分散四周选点);1.2、有测试点的优先选测试点,再选AI点(跳线/电阻),然后考虑其它点(客户特殊要求除外);1.3、客户特殊要求:例如:台达的那种过孔要优先测试点。

1.4、无铅板优先选测试点。

1.5、SMT零件,选点应在贴片外侧1/3-1/2处,能双针的一定要双针(并且同号双针);1.6、点位间距要注意错开,小板注意测试点与定位孔的距离;1.7、SMT零件应优先选在跳线、电阻上,电容和二极管一般不选针;1.8、画线时应注意板的摆放方向,1号针的位置与ICT机型本身有关;1.9、不能出现漏选点的现象;1.10、板边定位孔为直径4。

0,孔中心到PCB板边为2.51.11、IC需要TEST-JET,电解电容需要极性测试,排插需要反向测试(开关针),这种情况都需下针;1.12、选完点,出钻带需要镜像1.13、联板测试,无GERBER联板,必须先试钻孔对PCB板和打印针位图对照;1.14、PCB上所有的定位孔都必须钻孔。

2、编程:2.1、零件不能漏编,根据客户的要求,是否需要把板上的所有零件都编上去,特别注意背面有否零件,如果有,在零件后面用“-B”表示;(省略)2.2、针号尽量杜绝写错、漏写、检验;例如:IC脚号,排插;热敏电容如果在BOM里为电阻,MODE形式改为“R”2.3、零件识别符号不能用错;如表1所示:表1:2.4、标准值与实际值不能写错或单位漏写,标准值与实际值的单位尽量相同;2.5、所给上下限要准确,一般情况下为:电阻:±10% 电容:±30%可调电阻:±50% 电压:±20%2.6、实装板上未装之零件(BOM上无),程式里以/NC表示;不能置针之零件,程式里以/NP表示;既不能置针,也未装之零件,程式里以/NCP表示,并全部SKIP掉;同一线路,脚号相同,用/SP表示,也SKIP 掉2.7、PCB板的区域分区要准确,尽量做到第1Pin在第一区,区域间隔一般为5cm左右;TR-518 、TESCON、GW、BOS、POSSEHL、JET、SRC的横面最多可分A、B、C、D、E、F、G、H共8区,纵面最多可分为1、2、3、4、5、6共6区;如表2(此表为零件面)OKANO的区域分区则A与H、1与6的位置刚好相反;2.8、很小的电阻,编程时可以当跳线来测;(10Ω以下)根据客户而定。

ICT测试治具的设计注意点及测试精度、盲点

ICT测试治具的设计注意点及测试精度、盲点一、测试点的选取:1、尽量避免治具双面下针,最好将被测点放在同一面。

2、被测点选取优先顺序(具体见附A):测试点Test point–DIP 元件脚–VIA 过孔–SMT 贴片脚ICT测试治具二、测试点:1、两被测点或被测点与预钻孔之中心距最好不小于0.050"(1.27mm)。

以大于0.100"(2.54mm)为佳,其次是0.075"(1.905mm)。

2、被测点应离其附近零件(位于同一面者)至少0.100",如为高于3m/m 零件,则应至少间距0.120"。

3、被测点应平均分布于PCB 表面,避免局部密度过高。

4、被测点直径最好能不小于0.035"(0.9mm),如在上针板,则最好不小于0.040"(1.00mm),5、形状以正方形较佳(可测面积较圆形增加21%)。

小于0.030"之被测点需额外加,以导正目标。

6、被测点的Pad 及Via 不应有防焊漆(Solder Mask)。

7、被测点应离板边或折边至少0.100"。

8、尽量避免将被测点置于SMT 零件上,因为可接触锡面太小,而且容易压伤零件。

9、尽量避免使用过长零件脚(大于0.170"(4.3mm))或过大的孔径(大于1.5mm)为被测点,需特殊处理。

三、定位孔:1、待测PCB 须有2 个或以上的定位孔,且孔内不能沾锡,其位置最好在PCB 之对角。

2、定位孔选择以对角线,距离最远之2 孔为定位孔。

3、被测点至定位孔位置公差应为+/-0.002"。

4、定位孔(Tooling Hole)直径最好为0.125"(3.175mm),公差在"+0.002"/-0.001"。

四、其他:附A、测试点位置考虑顺序(每一铜箔不论形状如,至少需要一个可测试点):1、ACI 插件零件脚优先考虑为测试点。

2、铜箔露铜部份(测试PAD),最好能上锡。

3、立式零件插件脚。

4、Through Hole 不可有Mask。

附B、测试点直径1、1mm 以上,以一般探针可达到最佳测试效果。

ICT制作要求

6.天板導柱軸承要求有卡簧扣

7.後面接線牛角必須加裝保護罩,防牛角 撞壞.

8.牛角必須用高品質材料,且活動軸心必 須為銅材質

載盤要求

9.載盤導柱必須緊密且垂直安裝並材質要 求耐磨,對應軸承材質要求耐磨.

10.靜電接地點必須為銅質

11.與PCB接觸材料必須為防靜電材料(表 面阻抗106_109 ohm

12.載盤針孔必須為套孔模式(即沉頭孔)

13.載盤上必須安裝PCB擋塊(至少6PCS)

14.載盤底部須有1mm行程防呆片

15.載盤及天板必須有防反向保護措施(即 天板或載盤轉過180度導柱不能插入軸 承),

16.載盤刻字信息要求(制作日期/編號/廠 商名稱)

天板要求

17.天板必須安裝緩沖裝置,以保護上針盤 探針及TESTJET

18.天板支撐棒至少25根及以上

19.天板上壓棒必須為防靜電材料,且密度 要合理防止PCB變形

20.TESTJET感應片必須保證100%平整,且 下壓順暢

整體要求

21.探針必須使用真INGUN,有質量保證(使 用壽命10W次),且符合測試點要求的針型

22.對於有BGA的PCB板必須制作變形量測 試報告且變形量值小於500Microstrain

23.必須提供可測率報告

24.必須提供該治具各類備用針每種2-4 支,PCB定位柱一套

25.資料夾相關文件報告及分析工具(針點 圖)

26.測試針型選擇與PCB測試點對應 a.插件零件腳--六爪型皇冠針 b.測試TP點--匕首型尖針或四爪型皇冠針 c.過孔--匕首型尖針 d.零件腳不吃錫--90度菊花頭型或90度三 面

ICT治具制作要求

底座要求

ICT 治具制作要求

ICT 治具制作要求注: 1.两连板测试 2. 8PIN以上的IC均需植TESTJET 3.整体测试程序工时需在7秒以内,测试直通95%以上.重复下压最多1次.ICT治具/ATE治具制作所需资料:(1)空PCB板(Bare Board):1块(2)实装板(Loaded Board):1块(3)材料表(BOM):1份(4)原理图(Schematic):1份(5)联片图(Panel drawing):1份(6)电脑选点所需资料格式:《1》CAD file 1.Protel生成的ASCII码文件。

(如:*.pcb等)2.由Pads生成的ASCII码文件。

(如:*.asc等)3.由PowerPCB生成的ASCII码文件。

(如:*.asc等)4.由GenCAD生成的ASCII码文件。

(如:*.cad等)《2》Gerber file 1.D-code( Aperture file) ponent side layer( Top layer) 3.Solder side layer( Bottom layer) 4.Silk screen COMP layer5.Silk screen solder layer6.Solder mask COMP layer7.Solder mask solder layer8.SMD layer COMP side9.SMD layer solder side10.VCC plane layer 11.GND plane layer 12.Drill layer 13.Inner layer注明:所有ICT治具/ATE治具的制作必须提供1-4项的资料,多层板(2层以上)治具制作还需提供第6项资料,多联板还需提供第5项资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ICT治具制作参考标准

目的:

为能在设计阶段Layout和量产时评估ICT治具制作有一个参考标准. 使用范圉:

设计和量产的Lighting/Security/CCTV等所有机种.

内容:

一、ICT治具评估制作参考条件

1.目前ICT可测的零件.

a.电阻、电容>101P、二极/三极管.

b.电感类目前以跳线分式测.

c.IC目前检测方式:输入仿真工作电压,ICT检测

每个pin的电压(目的为检测ic是否漏插,插反)

d. 电解电容只能测出是否漏插,无法检测是否插反.

2.ICT治具制作需求数据

a. Gerber files(连片或单片)文件

b. 空白PCB 1连片.

c. 有插件的实物PCB1连片.

3.评估需制作ICT治具依据.

a. DIP零件>40PCS.

b. SMD零件≧50PCS (锡膏作业SMD除外)

c. PCB厚度需>1.3mm

d. 连片方式:若PCBSIZE>100*100Size建议1~2连片.(目前一般开

单板治具为主.

其稳定性较好)

二、PCB Layout注意事项和参考规则如下.

考虑可测性之PCB设计布线规则

PCB 之设计布线除需兼顾功能性与安全性外, 更需可生产及可测试。

兹就可测性之需求提供规则供设计布线工程师参考。

如能注意及之, 将可为我公司省下可观之治具制作费用并增进测试之可靠性与治具之使用寿命。

可取用的规则

1.虽然有双面治具,但最好将被测点尽可能置于BOT面,以增加测试稳定度,也可以节

省治具成本。

2.Fixture point type之用针如下,测试点优先级: A.测垫(Test pad) B.零件脚(component

lead) C.贯穿孔(Via)未覆盖绿漆。

3.测试稳定性:其中以Test pad测试最为稳定;VIR

孔效果最差,干扰因素最多如绿漆、塞墨、盲埋孔等,都是造成测试不稳定的因素。

4.探针大小是依照测点与测点的中心距离所选定的,探针越大测试越稳定,价格越便宜。

5.探针选则标准如下:

a.测点与测点的中心距离大于85mil,两点植针100mil/100mil探针。

b.测点与测点的中心距离为84mil~75mil,两点植针100mil/75 mil探针。

c.测点与测点的中心距离为74mil~70 mil,两点植针75mil/75 mil探针。

d.测点与测点的中心距离为69mil~60 mil,两点植针75mil/50 mil探针。

e.测点与测点的中心距离为59mil~50 mil,两点植针50mil/50 mil探针。

f.两测点中距离小于50 mil,无法植针。

6.被测点的Pad及Via不应有防焊漆(Solder Mask)。

7.两被测点之中心距应大于0.100" (2.54mm)为佳,不得小于0.050" (1.27mm)。

8.被测点直径应大于0.040" (1.00mm), 形状以正方形较佳(可测面积较圆形增加21%)。

小于0.030"之被测点无法植针。

9.被测点应离其附近零件(位于同一面者)至少0.100" (2.54mm)。

如为高于3mm零件, 则

应至少间距0.120" (3mm)。

VIR

貫孔

Test pad

測點

10.被测点应离板边或折边至少0.100" (2.54mm)。

11.被测点应平均分布于PCB表面, 避免局部密度过高。

12.PCB厚度至少要0.062" (1.35mm)。

13.定位孔(Tooling Hole)直径最好为0.125" (3.175mm)。

其公差应在+0.002"/-0.001"。

其位置应在PCB之对角。

14.被测点至定位孔位置公差应为+/-0.002"。

15.避免将被测点置于SMT零件上。

非但可测面积太小, 不可靠, 而且容易伤害零件。

16.避免使用过大的孔径大于0.059”(1.5mm)做为被测点。