首件确认报表

品质数据统计管理规范[规范]

![品质数据统计管理规范[规范]](https://img.taocdn.com/s3/m/a1d4201b7c1cfad6185fa72f.png)

IPQC、文员

周报、月报

注塑IPQC巡检记录表、注塑首件确认报告、注塑检验登记表、注塑参数巡检记录表、异常处理单

领班、IPQC、主管记录领班、IPC、文员日报、周报、月报

喷涂首件确认报告、喷涂IPQC巡检记录表、喷涂检验登记表、喷涂车间尘埃测试记录表、喷涂产品每日膜厚控制表、品质异常处理单

财务/成本会计

核算装配IPQC、注塑IPQC、喷涂IPQC、IQC的人力成本

5.支持文件

序号

文件名称

无

6.相关文件

上层/上下游接口文件

文件编码

无

7.记录的保存

记录名称

移交责任人

保存责任人

保存场所

归档时间

保存期限

到期处理方式

注塑首件确认报告

文员

文控人员

品质部

移交时

5年

销毁

注塑素材试喷油记录表

文员

文控人员

品质部

移交时

5年

销毁

注塑检验登记记录表

文员

文控人员

品质部

移交时

5年

销毁

品质异常处理单

文员

文控人员

品质部

移交时

5年

销毁

注塑参数巡查记录表

文员

文控人员

品质部

移交时

5年

销毁

注塑部IQPC巡检报表

文员

文控人员

品质部

移交时

5年

销毁

喷涂IPQC巡检报表

文员

文控人员

品质部

移交时

5年

销毁

喷涂首件确认报告

文员

文控人员

IPQC

记录车间尘埃测试结果

手工书写

SMT首件过程记录表

人机物 法 环

人机物 法 环

年 月日

巡检

13:00-15:00

15:00-17:00 18:00-20:00

06全部>28N以上、 首件外观性能 □:O K □:N G

作业详情

SMT首件过程记录表ຫໍສະໝຸດ 机种 名:料号名 称:

批量:

检查项目记录

钢网张力:① ② ③ ④ ⑤

(N/cm2)

印刷

脱模速度:

印刷速度:

数据

擦拭方式:

(湿擦) (干擦) (真空擦)

8:00-10:00

前刮刀压力: KG 后刮刀压力: KG

自动擦拭频率: 大片/次

手动擦拭频率: H/次

10:0012:00

巡检

SPI:CPK数据:

首

贴片机实装压力设定为:

(

程序名:

件 BOM,物料核对表、程序、是否正确。 贴片 每2H物料核对是否有异常、

过

抛料率:‰ 首件状态:

程

炉前抽查状态:

炉温设置

巡

程序名: 速度

查 回流 1区上: 焊 2区上:

3区上:

【cm/min】 4区上:

下:

5区上:

下:

6区上:

下:

7区上:

下: 下: 下: 下:

风机频率【Hz】:①:

操作人员是否有上岗证、技能是否符合要求。

有无电脑测试机程序、电脑测试程序名:

是否有测试配套治具、测试配套治具编号:

测试机输出参数记录:

报表是否按时填写?

极限验证板名称:

验证结果:□: O K □: N G

产品要求的包材是否按照要求使用防静电材质:塑胶托盘、静电袋、

包装方式符合要求?

SMT首件报告

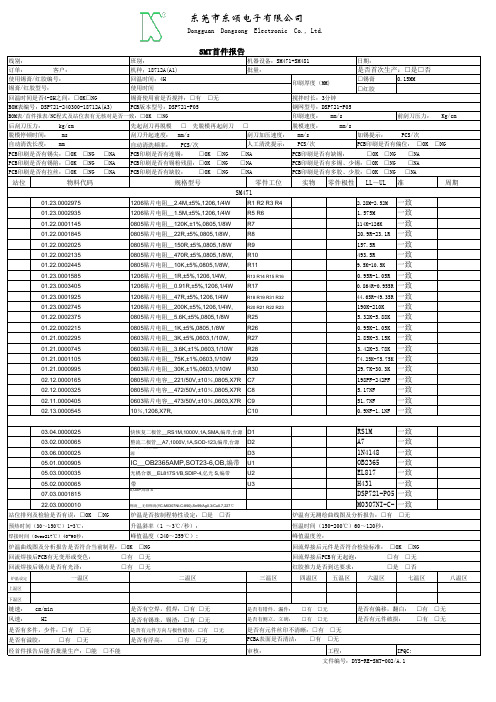

班别:机种;18712A(A1)□锡膏□红胶刮刀升起速度: mm/s 自动清洗频率: PCS/次站位物料代码规格型号零件工位实物测量值与零件极性LL~UL是否符合标准 周期01.23.00029751206贴片电阻__2.4M,±5%,1206,1/4W R1 R2 R3 R4 2.28M-2.52M与样品BOM一致 01.23.00029351206贴片电阻__1.5M,±5%,1206,1/4W R5 R6 1.425M-1.575M与样品BOM 一致 01.22.00011450805贴片电阻__120K,±1%,0805,1/8W R7114K-126K与样品BOM 一致 01.22.00018450805贴片电阻__22R,±5%,0805,1/8W,R820.9R-23.1R 与样品BOM 一致 01.22.00020250805贴片电阻__150R,±5%,0805,1/8W R9142.5R-157.5R 与样品BOM 一致 01.22.00021350805贴片电阻__470R,±5%,0805,1/8W,R10446.5R-493.5R 与样品BOM 一致 01.22.00024450805贴片电阻__10K,±5%,0805,1/8W,R119.5K-10.5K与样品BOM 一致 01.23.00015851206贴片电阻__1R,±5%,1206,1/4W,R13 R14 R15 R160.95R-1.05R 与样品BOM 一致 01.23.00034051206贴片电阻__0.91R,±5%,1206,1/4W R170.864R-0.955R 与样品BOM 一致 01.23.00019251206贴片电阻__47R,±5%,1206,1/4W R18 R19 R31 R3244.65R-49.35R与样品BOM 一致 01.23.00027451206贴片电阻__200K,±5%,1206,1/4W,R20 R21 R22 R23190K-210K 与样品BOM 一致 01.22.00023750805贴片电阻__5.6K,±5%,0805,1/8W R25 5.32K-5.88K 与样品BOM 一致 01.22.00022150805贴片电阻__1K,±5%,0805,1/8W R260.95K-1.05K 与样品BOM 一致 01.21.00022950603贴片电阻__3K,±5%,0603,1/10W,R27 2.85K-3.15K 与样品BOM 一致 01.21.00007450603贴片电阻__3.6K,±1%,0603,1/10W R28 3.42K-3.78K 与样品BOM 一致 01.21.00011050603贴片电阻__75K,±1%,0603,1/10W R2974.25K-75.75K与样品BOM 一致 01.21.00009950603贴片电阻__30K,±1%,0603,1/10W R3029.7K-30.3K 与样品BOM 一致 02.12.00001650805贴片电容__221/50V,±10%,0805,X7R C7198PF-242PF 与样品BOM 一致 02.12.00003250805贴片电容__472/50V,±10%,0805,X7R C8 4.23NF-5.17NF 与样品BOM 一致 02.11.00004050603贴片电容__473/50V,±10%,0603,X7R C942.3NF-51.7NF 与样品BOM 一致 02.13.00005451206贴片电容__102/200V,±10%,1206,X7R,C100.9NF-1.1NF与样品BOM 一致03.04.0000025快恢复二极管__RS1M,1000V,1A,SMA,编带,台源D1RS1M 与样品BOM一致 03.02.0000065整流二极管__A7,1000V,1A,SOD-123,编带,台源D2A7与样品BOM 一致 03.06.0000025开关二极管__1N4148W,100V,150mA,SOD-123,编带,台源D31N4148与样品BOM 一致 05.01.0000905IC__OB2365AMP,SOT23-6,OB,编带U1OB2365与样品BOM 一致 05.03.0000035光耦合器__EL817S1/B,SDIP-4,亿光 S,编带U2EL817与样品BOM 一致 05.02.0000065三端稳压IC__H431,±0.5%,SOT-23,华润,编带U3H431与样品BOM 一致 07.03.0001815玻璃纤维板 FR-4 PCB 板__DSP721-P05,双面,1.6,FR-4,10Z,UL94V-0,OSP,绿油 SDSP721-P05与样品BOM 一致 22.03.0000010锡膏__无铅锡膏(YC-M0307NI-C-890),Sn99/Ag0.3/Cu0.7,227℃(YC-M0307NI-C-与样品BOM 一致炉温设定一温区二温区三温区四温区五温区六温区七温区八温区上温区下温区是否有空焊,假焊:□有 □无是否有锡珠,锡渣:□有 □无是否有元件方向与极性错误:□有 □无是否有浮高: □有 □无文件编号:DYS-RE-SMT-002/A.1印刷厚度(MM)是否有溢胶: □有 □无PCBA表面是否清洁: □有 □无经首件报告后能否批量生产:□能 □不能审核:工程:IPQC:风速: HZ是否有侧立,立碑: □有 □无是否有元件破损: □有 □无是否有多件,少件:□有 □无是否有元件丝印不清晰:□有 □无回流焊接后PCB有无变形或变色: □有 □无回流焊接后PCB有无起泡: □有 □无回流焊接后锡点是否有光泽: □有 □无红胶推力是否到达要求: □是 □否链速: cm/min 是否有错件,漏件: □有 □无是否有偏移,翻白: □有 □无焊接时间(0ver217℃)40-90秒:峰值温度(240~259℃):峰值温度差:炉温曲线图及分析报告是否符合当前制程:□OK □NG 回流焊接后元件是否符合检验标准: □OK □NG 站位排列及检验是否有误:□OK □NG 炉温是否按制程特性设定:□是 □否炉温有无测绘曲线图及分析报告:□有 □无预热时间(30~150℃)1-3℃:升温斜率(1 ~3℃/秒):恒温时间(150-200℃)60~120秒:PCB印刷是否有拉丝:□OK □NG □NAPCB印刷是否有缺胶: □OK □NG □NAPCB印刷是否有多胶、少胶:□OK □NG □NA SM471PCB印刷是否有锡尖:□OK □NG □NA PCB印刷是否有连锡: □OK □NG □NA PCB印刷是否有缺锡: □OK □NG □NA PCB印刷是否有锡陷:□OK □NG □NA PCB印刷是否有锡粉残留:□OK □NG □NA PCB印刷是否有多锡、少锡:□OK □NG □NA 脱模停顿时间: ms 刮刀加压速度: mm/s 加锡提示: PCS/次自动清洗长度: mm人工清洗提示: PCS/次PCB印刷是否有偏位: □OK □NGBOM表/首件报表/NC程式及站位表有无核对是否一致:□OK □NG印刷速度: mm/s 前刮刀压力: Kg/cm后刮刀压力: kg/cm 先起刮刀再脱模 □ 先脱模再起刮刀 □脱模速度: mm/s回温时间是否4-8H之间:□OK□NG 锡膏使用前是否搅拌:□有 □无搅拌时长:3分钟BOM表编号:DSP721-240300-18712A(A3)PCB版本型号:DSP721-P05钢网型号:DSP721-P05使用锡膏/红胶编号:回温时间;4H 0.15MM锡膏/红胶型号:使用时间SMT首件报告线别:机器设备:SM471+SM481日期:订单: 客户:批量:是否首次生产:□是□否东莞市东颂电子有限公司Dongguan Dongsong Electronic Co., Ltd.。

各类生产报表的制作及填写规范范文

各类生产报表的制作及填写规范范文1、生产日常报表1.1要求:及时、准确、真实1.2目的:反应各生产单位的当日的实际产能及生产中存在的问题1.3具体报表的填写内容及步骤:1.3.1每小时将投入与包装情况、生产不良情况公布在生产线状况板中1.3.2每日对当日生产情况、入库情况作出详细机头状态报表1.3.3回收工时是以当日每种机型的完成数乘以完成数标准S/T与当日每种机型的包装数乘以包装数标准S/T之和1.3.4投入总工时是以当日正常投入时间(7.2H)乘以当日出勤的人数1.3.5状态报表中常用的恒等式:累计投入=今日投入+昨日累计投入=昨日累计投入+今日状态机累计完成数=待包装数+累计包装数累计入库=今日入库+昨日累计入库累计包装数=今日包装数+昨日累计包装今日完成数=今日累计完成数-昨日累计完成数=待包装数+累计包装数=今日包装数+今日待包装数-昨日待包装数待入库=累计包装-累计入库待投=批量-累计投入待入库=批量-累计入库计划差异=当日计划-当日入库(由于客观原因不能入库的,计划差异=当日计划数-当日包装)投入工时=当日出勤数人数*出勤时间回收工时=装配线完成数*S/T(装配线标准S/T)+包装线包装数*S/T(包装线标准S/T)生产效率=回收工时/投入总工时生产能率=回收工时/(投入总工时-无作业工时)计划达成率=当日入库(包装)数/当日计划数2、首件确认表2.1要求:及时、准确、真实2.2目的:通过对首件的装配和检验,从作业员状况\生产设备仪器状况、生产工具状况、生产工艺、生产现场及物料状况等几方面确认生产状况是否正常,以保证每日生产持续稳定地进行。

2.3职责:首件检验进行的条件:A.每日(每班)生产的初件 B.每批初件 C.重大工艺改进 D.材料变更(包括重点物料的批次性变更) E.软件长升级、更改及新软件的试用 F. 换线(换机型、换颜色)G. 设计更改H. 其它2.4工作流程:PE 或生产技术员进生产工艺及生产工艺流程,并对首件的不良品进行原因分析,将分析结果填写在检验及分析部门样中的不良原因分析及处理栏中 生产线线长填写《首件检验记录》中的“申请部门”一栏相关内容。

制程检验程序(含表格)

制程检验程序(ISO9001:2015)1.0目的为规范制程检验,预防产出批量不合格的产品,减少(杜绝)制程异常的发生。

不断降低生产制程不良率,提升产品品质,确保产品品质符合客户要求。

2.0范围适用于本公司生产制程品质检验控制。

3.0定义3.1首件:指生产制程中加工生产的产品,判定符合要求后,拟批量生产前的第一台(个)产品(半成品,成品)。

3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:对生产过程中影响产品品质的因素(工位)进行随机抽样检验,确认。

4.0权责4.1品质部4.1.1负责制程中产品外观,检验流程,检验标准,检验规范,检验工位的编制和设置。

4.1.2IPQC:负责对产品,物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常的确认与追踪;主导不合格品或品质异常问题的提出,跟进,落实及改善效果确认。

4.2项目部4.2.1新产品首件的确认,负责制程中电气/结构性能测试流程,测试工位的编制和设置;品质异常,不合格品原因的分析及改善对策的提出。

4.2.2负责制程中设备,仪器的使用规范的制订;机器,设备,仪器,仪表,治夹具,工具运行状况的监控,正常运转的巡视及点检/保养工作的监督。

4.3生产部4.3.1负责首件的制作与送样确认;全检工位的人员配置。

4.3.2制程中4M1E的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

4.3.3负责制程中设备,仪器,仪表,治夹具,工具的日常点检/保养工作。

5.0程序5.1生产,检验前作业准备5.1.1生产部5.1.1.1在开拉生产前进行自我核查,发现不符合项及异常,采取措施,立即纠正。

5.1.1.2在开拉生产前须查核领用物料是否与[生产计划排程表]相符,是否有相应的BOM,技术规范;生产环境是否符合产品需求,各作业工位是否悬挂对应的SOP,作业人员对作业方法,产品品质是否清楚了解。

什么是首件和首件检查?

什么是首件和首件检查?

首件、首件检查的概念

首件:生产条件发生变更后产出的第一个或者前几个产品均可以称之为“首件”,主要有下面几种情况变更:

(1)生产的产品型号切换

(2)白夜班交接换班

(3)物料变更

(4)设备和工装夹具变更

(5)人员变更

首件检查:专职人员对于首件按照检验标准进行核对确认,一般需要检查连续的3-5个产品,可能需要执行破坏性实验,确保生产条件的可靠性和一致性。

SMT首件检测系统(首件检查)主要是实现对电阻、电容、电感等元件的首件检查、换料检查等功能。

首件检测系统分为BS和CS端,其中BS端主要包含系统管理、基础资料管理、及报表等模块,是针对部门主管、研发人员等角色设计的网页版SMT首件管理系统;CS端主要包括首件检查、换料检查等模块,是专门为测试人员提供的单机版半自动化SMT首件检测系统。

效率smt首件检测仪通过智能集成CAD坐标、BOM清单和首件PCB扫描图,系统自动录入测量数据,不允许人工录入数据,杜绝人为错漏,实现SMT生产线产品首件检查化繁为简,检查效率提高80%。

首检工作管理规范(含表格)

首检工作管理规范(ISO9001-2015)1.0目的1.1建立书面化的首检作业的控制流程,确保所有首检经过有效确认。

2.0范围适用于本公司制造部插装和自动化车间IPQC首检样板的确认。

3.0定义首检指新产品或转线时生产管理需提前按照相关生产资料要求做好第一个产品交由品质部IPQC再次进行物料,工艺及功能的一致性检验确认。

4.0职责4.1.制造部生产领班或组长负责新产品或转线时提前按照相关资料要求做好首检。

4.2.品质部IPQC负责首检的核对检验及确认。

4.3.制造部PIE负责首栓的功能及工艺再次核对确认。

4.4.本指南由品质部负责维护,各相关部门配合执行。

5.0自动化车间首检内容:5.1准备工作:制造部自动化生产领班或组长在收到指令单(计划)后,按照要求填写转拉通知单并知会相关责任部门提前做好相应准备工作(如资料、物料、检测仪器设备、软件设置及程序文件拷贝的准备)。

5.2生产管理上料:生产线根据收/发料单,清点相关机型、编号、规格以及站位相符的物料上线,并通知IPQC查料准备贴片。

5.3IPQC查料:IPQC先检查站位表是否与BOM相应位置元件的编号规格描述相符,确认合格后再根据站位表核对物品的站位、编号/规格是否与要求相符(RoHS产品要注意物品是否有相应标示)。

5.4样品送检:技术员按照坐标程序,BOM单、元件摆放位图贴出首板自检确认无误后通知生产管理对元件的方向以及贴装准确性进行初步检查后,开出“IPQC-SMTPCBA首件确认记录表”,并写明指令、客户、机型、批量、PCB板版本号等内容,连同首检样板给IPQC核对。

送检样板为2PCS。

5.5IPQC首检核对:IPQC收到生产线送检的首检样板后核对相关BOM、ECN、图纸等进行首检样板确认。

IE负责复核IPQC确认结果,特别是针对有选贴位置的元件,以及有方向的元件进行复核,以确保首检样板的正确无误。

对于欠料漏空物料的样板:生产线送检单上及“IPQC-SMTPCBA首件确认记录表”上要备注清楚样板上物料因何原因漏空,并且要写明后续处理方式,且需物控部经理及制造部IE签名确认。

SMT首件检验报表

编

返工

推力测试规 格

厂商名称

测量值

1815129162310173411184512195613206714

21

7工程变更

891011121314

取出时间:解冻完成

升温斜回流时间:恒温温峰值温度:恒温时

降温斜率:

回流曲线测试(需记录数据)

□ A:合格,可以生产 □ B:不合格,暂停生产

会签:生产部: 品质部: 工程部:

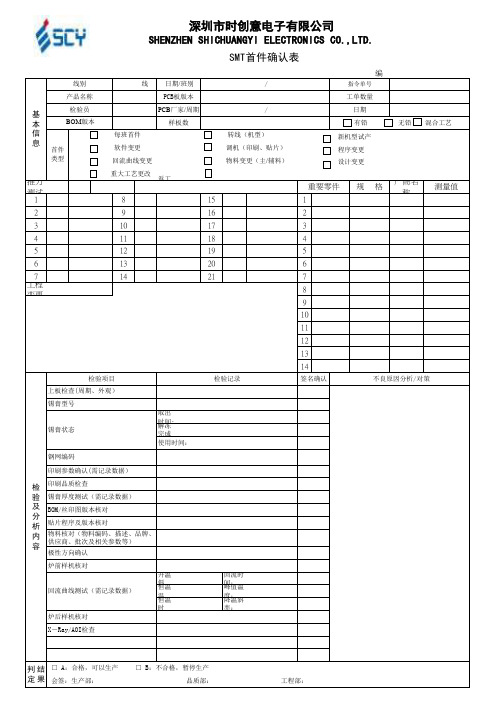

基本信息

检验及分析内容

结果判定首件类型锡膏状态

X-Ray/AOI检查

炉前样机核对

炉后样机核对物料核对(物料编码、描述、品牌、供应商、批次及相关参数等)极性方向确认BOM/丝印图版本核对贴片程序及版本核对

印刷品质检查

锡膏厚度测试(需记录数据)使用时间:

钢网编码

印刷参数确认(需记录数据)

上板检查(周期、外观)锡膏型号

检验项目

检验记录

签名确认

不良原因分析/对策

重大工艺更改

重要零件

软件变更

调机(印刷、贴片) 程序变更 回流曲线变更 物料变更(主/辅料)

设计变更

BOM 版本

样板数

有铅 无铅 混合工艺 每班首件

转线(机型)

新机型试产检验员PCB 厂家/周期

/日期

产品名称

PCB板版本工单数量 深圳市时创意电子有限公司

SHENZHEN SHICHUANGYI ELECTRONICS CO.,LTD. SMT首件确认表

线别 线

日期/班别 /

指令单号。

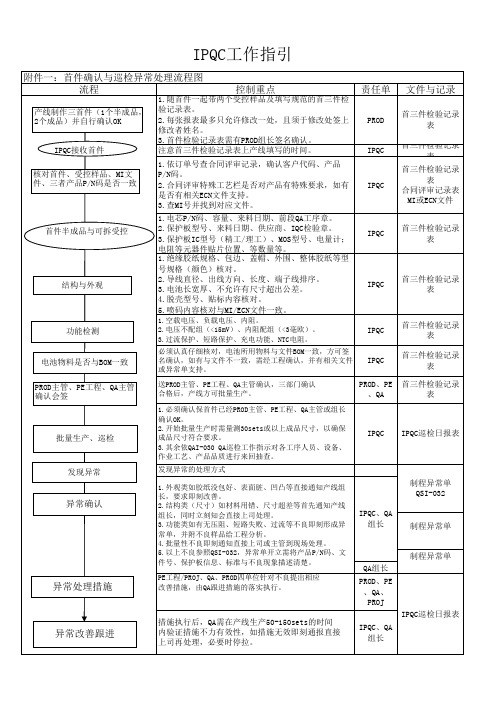

IPQC品质控制之首件确认与异常处理流程

责任单

PROD IPQC

核对首件、受控样品、MI文 件、三者产品P/N码是否一致

1.依订单号查合同评审记录,确认客户代码、产品 P/N码。 2.合同评审特殊工艺栏是否对产品有特殊要求,如有 是否有相关ECN文件支持。 3.查MI号并找到对应文件。

IPQC

首件半成品与可拆受控 结构与外观 功能检测

1.电芯P/N码、容量、来料日期、前段QA工序章。 2.保护板型号、来料日期、供应商、IQC检验章。 3.保护板IC型号(精工/理工)、MOS型号、电量计; 电阻等元器件贴片位置、等数量等。 1.绝缘胶纸规格、包边、盖帽、外围、整体胶纸等型 号规格(颜色)核对。 2.导线直径、出线方向、长度、端子线排序。 3.电池长宽厚、不允许有尺寸超出公差。 4.脱壳型号、贴标内容核对。 5.喷码内容核对与MI/ECN文件一致。

IPQC

文件与记录

首三件检验记录 表

首三件检验记录 表

首三件检验记录 表

合同评审记录表 MI或ECN文件

首三件检验记录 表

首三件检验记录 表

首三件检验记录 表

首三件检验记录 表

PROD主管、PE工程、QA主管 确认会签

送PROD主管、PE工程、QA主管确认,三部门确认 合格后,产线方可批量生产。

PROD、PE 首三件检验记录

、QA

表

批量生产、巡检

1.必须确认保首件已经PROD主管、PE工程、QA主管或组长 确认OK。 2.开始批量生产时需量测30sets或以上成品尺寸,以确保 成品尺寸符合要求。 3.其余依QAI-030 QA巡检工作指示对各工序人员、设备、 作业工艺、产品品质进行来回抽查。

IPQC IPQC巡检日报表

、QA、 PROJ

IPQC工作流程

IPQC工作流程IPQC工作流程1.目的:防止批量性质量事故发生,确保制程产品品质。

2.适用范围:适用于公司所有生产线上的IPQC检验。

3.职责和权限:品质部IPQC负责首件确认和生产线的品质巡查。

4.程序:4.1首件确认:每个生产订单开始生产时,IPQC负责对产出的首件产品进行检验确认;4.1.1IPQC依据生产计划,在生产订单开始生产前,至少提前两小时准备好相应产品资料(生产订单、BOM、工程变更通知单、美工资料、联络单、客户要求);4.1.2生产前首先对生产线所领物料进行核对,如发现有不符合之处应及时通知生产线纠正;4.1.3生产订单开始生产时,IPQC对生产线做出的首件产品,从材料、工艺、外观、功能、包装等作全面的检查,依据产品资料进行核对确认;4.1.4IPQC确认后,分别交IPQC组长、跟线PE、QA、业务员签字确认(若是试产新机,还必须交研发确认),记录于《首件确认表》;4.1.5首件确认必须在生产线做出首件产品后半小时之内完成;4.1.6首件确认合格方可进行批量生产;首件确认不合格由IPQC立即通知相关责任部门整改,由IPQC负责跟进,改善后再由IPQC负责确认。

4.2生产线的巡查:4.2.1量产后时IPQC依据产品资料和检查表对生产线进行巡查(内容包括生产工艺、物料、员工操作、品质状况、仪器工具状况等),如有不符合之处应立即通知线长或跟线PE纠正,结果记录于《IPQC巡检日报表》;4.2.2IPQC对生产线物料的更换要及时跟进检查,各工位人员的变动时要及时跟其作业品质;4.2.3IPQC随时了解各QC位和修理位品质状况,并对一些有代表性的问题进行追踪或向生产线线长、跟线PE反映,分析原因并记录于《IPQC巡检日报表》;4.2.4品质有异常时,IPQC应及时报告上级主管和车间主任或厂长处理,并填写《品异常联络书》发至责任部门整改,由IPQC负责跟进和改善后的验证。

4.3IPQC每天下班前对当天发生的主要品质问题进行总结,对未解决的问题继续保持跟进。

ipqc首件记录表格

竭诚为您提供优质文档/双击可除ipqc首件记录表格篇一:首件制程检验记录德信诚培训网首件制程检验记录更多免费资料下载请进:好好学习社区篇二:ipqc制程巡检作业指导书(含表格)ipqc制程巡检作业指导书(iso9001-20xx)1、目地:规范半成品/成品制程巡检检测的项目、方法、频次、标准、不合格的处理.从而保证产品质量符合客户要求,同时通过制程巡检收集生产制程的原始记录,有效地监控制程的变化,并以此保证和推动制程的持续改善。

2、范围:适用于我司所有之半成品和成品制程的控制。

3、术语(定义):3.1首件检验:对每个班次刚开始时或过程发生改变后加工的第一个或前几件产品进行的检验。

3.2巡检:制程检验。

3.3终检:对产品在完成一道工序后,准备转入下工序或入库之前,进行的一个全面的检验。

3.3品质状态:红色盒子装不合格品;红色标签代表不合格品绿色、蓝色盒子装合格品;绿色标签代表合格品黄色盒子装待检品;黄色标签代表特采品。

4、权责:ipqc:负责按制程巡检作业指导书对产品进行巡回检验。

品质主管:负责制定产品检验规范和作业指导,及重大品质异常的协调与处理。

pmc:负责产品的生产进度和质量问题整体统筹安排,以保证产品按期交付于客户。

生产部:负责保质保量完成生产计划任务。

5、作业内容:5.1客户订单5.1.1pmc部根据客户订单,转化为内部生产指令单,下达生产任务给相关生产工序部门,并随时跟进每天的生产进度和产品质量状况,以确保按期交付产品于客户。

5.2生产试作与首件送检5.2.1生产部门根据生产指令单,及时准备好工装治具/机台/生产线和相关辅料,制定生产计划控制进度,准备试产调试或改机。

5.2.2生产根据工程图纸及客户要求等技术指标,开始试作3-5pcs,对产品外观/尺寸/同轴度/跳动度进行自主检查,检查ok后,填写好首件单,送检给品质部ipqc做首件确认检查。

5.3首件检验5.3.1ipqc收到首件单和试作样品后,根据样板/检验规范/工程图/客户要求等技术资料,对产品进行全面检查和记录。

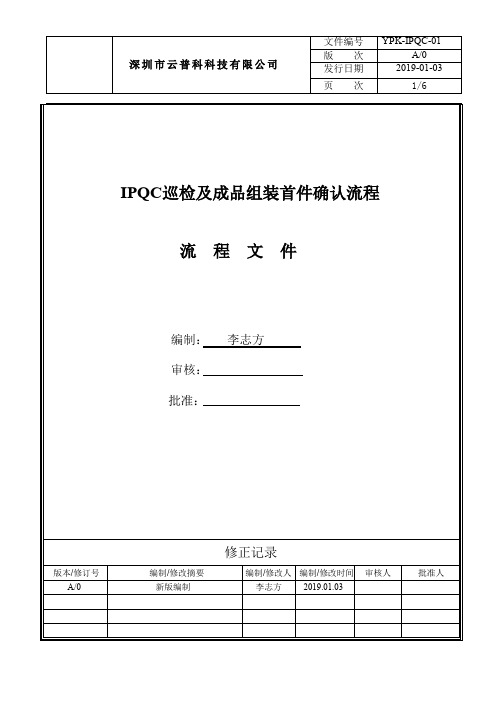

IPQC巡检及成品组装首件确认流程

1.目的确保成品组装产品使用之物料规格满足产品性能、法律、法规及客户之要求,确保产品组装工艺适应产品品质要求,保证产品能按生产计划顺利的批量生产,特制定本流程。

2.适用范围适用于本公司组装车间所有加工零部件、半成品和成品等产品。

3.职责:3.1物料确认:IPQC人员根据客户订单、生产领料申请单、BOM要求,对生产线物料进行检查确认,检查过程中,IPQC检验员重点检查物料的标识状态(如物料编码与实物是否一致,实物与BOM描述是否一致,包括尺寸、参数等),如发现物料与实际要求不符或物料产生不良变异时,应及时通知生产线暂停使用或退换料,并在不良物料上标识不良现象或加盖不合格章。

3.2设备点检:电烙铁的温度、漏电点检确认,电批扭力点检确认,静电手环的防静电点检确认等,各检测数据应在要求规格范围内,如发现点检结果并确认存在差异时,及时通知生产线拉长以上级别管理人员进行更换或工程部门人员进行调试,更换或调试完成后再做复查符合要求方可使用。

3.3产品确认:根据样板或首件对产线正在进行生产产品一致性核对检查,包括产品外观,结构设计,加工工艺,产品功能以及包装等应与样板或首件一致。

3.4 IPQC人员根据4M1E(人员、机器设备、物料、操作手法、环境)到生产线巡回检查关键岗位,监督生产线是否悬挂相应《生产线作业指导书》或各岗位作业员是否按照《生产线作业指导书》要求进行作业。

3.5IPQC人员每日工作时间内(包括所有的加班时间),按每2H频率巡检,对在线物料和半成品进行符合性检查,抽检水平按照特殊抽样每次5-10PCS进行抽样检查,并做好相应的数据记录和填写相应巡检记录报表。

3.6在线生产产品如发生重大质量异常时,按单项不良外观超过5%、功能超过3%以上为重大质量异常,IPQC人员应及时通知生产部、品质部以及工程部进行原因分析,同时统计不良率数据并开立《品质异常分析改善追踪表》,进行详细质量异常描述,《品质异常分析改善追踪表》品质管理人员签字确认后交工程部和相关责任部门进行原因分析,并追踪处理结果,处理结果完成后《品质异常分析改善追踪表》回收存档和继续跟进确认。

IPQC(塑胶)首件报表

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

卡尺

□AC □NG

□AC □NG

□AC □NG

产品重量(g)

电子称

□AC □NG

弯曲要求

≤ mm

塞规

□AC □NG

切口平直度

T≤ mm

直角尺塞规 □AC □NG

装配 外观

与灯板/灯头试装无过

表面清洁无硬拉痕划伤、无异色点、黑点、气泡、毛边批锋、颜色与客样一致 目视/菲林片 □AC □NG

防火等级

点亮测试 透光率 可靠性测试

□ UL94-HB □ UL94-V2 □ UL94-V1 □ UL94-V0 □ UL94-5VA

发光是否均匀,是否有线条、异色点

透光率要求( % )

实测(

%)

水平垂直燃 烧试验仪

积分球/分光 光度仪

积分球

□AC □NG

□AC □NG □AC □NG □AC □NG

最终 判定 处理 □AC

检验员/日期及时间:

□NG

□其它 品质主管/日期及时间:

SG-PZ-02-A1

首件确认报表

订单编号 材料

□首件

□尾件

客户 代码

颜色

□样品

(送检人写)

产品名称

产品编号

送检人/机台

送检时间

签收时间

检验依据 《样品承认书》、样板、图纸 、《SIP》、《管材生产指令单》

ISO9001-2015首末件管理程序A0

首末件管理程序(ISO9001:2015)1.目地:为确保各阶段制程能在管制状态执行,确保质量稳定,提高产能,降低成本达到客户及系统需求,而建立该作业程序。

2.范围适用于本公司所有的在制品(制造之半成品,成品,成型射出品,冲压品)组装,成型,冲压。

3.术语:首件:每台机每批材料上线或开线,都要做全面检测并留样记录保存;末件:每批材料/每款产品之完成或停线都要留样并全面检测并记录保存,以保证以前之生产品之质量,并便于追溯。

4.权责:品保单位:负责首件样品的量测和功能试做;生产单位:负责确认后首件送样动作。

5.流程图:略6.作业内容:6.1注塑做首件时机:6.1.1注塑在每次换料、换模、修模(限尺寸、功能类)及设计变更后开机需送首件至IPQC确认;6.1.2注塑修模(外观类)后需送样品至IPQC确认,但IPQC不需要做首件,确认修模后的状况,记录于《PQC巡回检验记录表(注塑)》中;6.1.3注塑在停机前一小时需送末件至IPQC确认;6.1.4IPQC接到首、末件后依据《产品检验规范》、《工程图面》、《QIP检验记录表》在一个半小时内完成首件样品的外观,尺寸,功能的确认动作,并将结果记录于《QIP检验记录表》首件报表中,首件OK后正式生产;6.1.5首件试做部分:如因无材料或组装停线或机台设备维修等原因造成无法试做的首件部份,IPQC需量测好尺寸,如尺寸NG停机修模,后重新送首件,如尺寸量测OK需通知到生产部门主管及品管部门主管由其评估风险决定是否停机待首件试做结果。

6.2冲压做首件时机:6.2.1正常情况下:白班接班时做首件,夜班接班时做末件;6.2.2冲压在每次换模、修模(限尺寸、功能类)及设计变更后开机需送首件至IPQC确认;6.2.3冲压在停机前一小时需送末件至IPQC确认;6.2.4冲压修模(外观类)后需送样品至IPQC确认,但IPQC不需要做首件,确认修模后的状况,记录于《PQC巡回检验记录表(冲压)》中;6.2.5IPQC接到首、末件后依据《产品检验规范》、《工程图面》、《QIP检验记录表》在一个半小时内完成首件样品的外观,尺寸,功能的确认动作,并将结果记录于《QIP检验记录表》首件报表中,首件OK后正式生产;6.3组装在制程中有换线、换机种、换料、换设备及工程变更等情况需提前一小时首件给IPQC须对首5PCS成品进行首件检验(含外观﹑尺寸﹑功能)﹐检验项目参照《质量工程图》、《产品检验规范》、《工程图面》进行,并将结果记录于《首(末)件试做报告》及《QIP检验记录表》中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

元器件、切坏PCB板。

半

项目

空载 电压

负载 电压

负载 条件

短路 测试

纹波

效率

高压 测试

过流 保护

测试结果确认

成 规格值

品半Biblioteka 功 能测 测试成 品

试值 成

品

□OK 确 认:

□OK 确 认:

□NG □NG

成

检验要求

品

外 1、检验产品外观、尺寸、结构是否符合标准

观 检

2、检验产品超声焊接是否正常、螺丝是否符合规格

是否有漏贴、多贴、少贴、贴错、贴偏、极性元件贴反等现象。

物

料

核对PCB板上所插元件是否与物料清单要求一直,确认元器件是

清 否插错、漏插、多插、浮高及极性元件插反等不良现象。

单

核对安规产品所插安全元器件厂牌、型号、规格或其他参数是

核 否与物料清单一致。

对

检查元器件的引脚是否切得过高影响组装或过低导致切伤贴片

验 3、检验产品标签内容及标签贴法是否正确无误

检验结果 □OK □NG □OK □NG □OK □NG

检验员

确认

首件结果判定

□合格,可批量生产

□不合格,原因: 品

□合格,可批量生产

□不合格,原因: 工

质 备注:

程 备注:

部 审核:

核准:

部 审核:

核准: 表单号:QR-05-041

AOSIMAI®

深圳市奥斯迈科技有限公司

Shenzhen Austin technology co., LTD

首件确认报表

产品型号: 客户名称: 线 别:

规 格: 订单号: 送检人:

生产日期: 订单批量: 送检时间:

检验 项目

检验 要求

检验结果确认 OK NG 检验员

确认

依物料清单验PCB板型号及贴片元件,确认贴片元件规格、位置