proe高级模具制作,模流分析演示教程ptc内部资料

proe教程

Pro/E教程1. 介绍Pro/ENGINEER(简称Pro/E)是Parametric Technology Corporation(PTC)开发的一款三维制图软件。

它是一种基于参数化建模的CAD/CAM/CAE软件,可用于设计、制造和分析产品。

Pro/E具有功能强大的模型创建、组件装配、图纸制作和模拟分析功能,被广泛应用于机械工程、汽车工程、航空航天工程等领域。

本教程将介绍Pro/E软件的基本操作和主要功能,旨在帮助初学者快速上手并掌握基本的建模技能。

2. 安装和启动Pro/E首先,我们需要下载并安装Pro/E软件。

以下是安装Pro/E的步骤:1.登录PTC官方网站并下载Pro/E软件安装包。

2.打开安装包,按照安装向导的指示完成安装。

3.安装完成后,双击桌面上的Pro/E图标启动软件。

3. 界面介绍Pro/E的主界面由以下几个主要部分组成:•菜单栏:包含各种功能菜单,如文件、编辑、工具等。

•工具栏:常用的工具按钮,如绘图工具、选择工具等。

•图形视图窗口:显示三维模型和二维图纸等。

•特征树:显示构建模型的特征树,可以通过特征树对模型进行编辑和管理。

•属性栏:显示当前选择对象的属性和设置。

4. 建立基本几何实体在Pro/E中,我们可以通过各种方法创建基本几何实体,如点、线、面和体。

以下是一些常用的建模工具和操作:•绘制线段:选择“绘图工具栏”中的“线段”按钮,然后在图形视图窗口中点击两个位置,即可绘制一条线段。

•创建圆形:选择“绘图工具栏”中的“圆”按钮,然后在图形视图窗口中点击圆心和半径位置,即可创建一个圆。

•绘制矩形:选择“绘图工具栏”中的“矩形”按钮,然后在图形视图窗口中点击两个对角线位置,即可创建一个矩形。

•构建挤压体:选择“挤压”工具,然后选择一个封闭的轮廓曲线和挤压方向,即可创建一个挤压体。

5. 组件装配Pro/E提供了强大的组件装配功能,可以将多个零件组合成一个完整的产品。

以下是一些常用的组装操作:•创建新装配:选择“装配”工作空间,然后点击“新建装配”按钮,可以创建一个新的装配文件。

proe模流分析

Proe模流分析来源:CAE服务联盟新建mfg文件,调入模具参照模型,隐藏参照模型的基准层。

*1. 模型厚度分析1)菜单栏分析/厚度检查—弹出“模型分析对话框”/分别选择参照模型零件"_rep.prt"和基准面/确定—确认2)在“模型分析对话框”厚度选项中输入“最大”“最小”/计算/结果“是”,则说明不符合,超过了该值3)单击“模型分析”对话框中的“层切面”/选择检查起点和检查终点,检查方向的参照平面/输入层切面偏距,最大和最小/显示切层,其中红色为过厚,蓝色为过薄。

*2. 模型拔模检测1)分析/模具分析/类型列表中选择“拔模检测”/单击选取零件的箭头,选取参照模型为拔模检测零件/输入检测角度/计算(紫色达到要求拔模斜度,黄色则没有达到)/ 2)反向方向的检测3)单击“显示”以设置“比例类型”“色彩数目”*3. 模流分析1)装配参照模型/模型树中右击_rep.prt打开,进入零件模块2)应用程序/plastic advisor/选取一个基准点为浇口,可以“取消”不选,让系统给出3)选择任务栏“***.ref”按钮,进入参照模型“****.ref”模流分析界面4)选择点浇口/分析/弹出Analysis Wizard - Analysis Selection对话框,选择浇口分析“Gate location”复选框5)弹出材料选择“Anallysis Wizard -Select Material”对话框/选择指定材料/下一步6)接受默认材料性能和注射压力参数/完成结果:蓝色为最佳注射区域,红色为最差注射区域。

#7)以上第3)步后,分析/选择塑料流动分析plastic Filling复选框/完成结果:绿色区域最佳;黄色区域欠佳;红色较差;灰色不能填充。

#8)在模流分析软件结果类型列表中,选择填充时间分布“Fill Time”选项,结果:红色区域填充时间最短,蓝色区域填充时间最长。

#9)在模流分析软件结果类型列表中,选择压力分布“Injection Pressure”选项,显示出注射压力分布情况结果:红色注射压力最大,蓝色最小。

proe模具分析+分模+模架+零件图+全套设计说明

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

proe模流分析及查看分析结果

模流分析及查看分析结果一、进入界面

先打开要进行分析的注塑件(或者组件),进入模具顾问程序“plasticadvisor”,选择需要分析的注塑件(如果打开的就是单个零件,可以直接点确定)进入分析界面

二、设置开模方向

右下角坐标系中Z轴为系统分析默认开模方向,该方向与注塑件实际开模方向需一致,不一致的话需要更改方向,上一步骤中的Z轴与很显然不是开模方向,顾需要旋转更改。

选择“Rotate”

然后点击零件,回出现一个框框:

输入旋转角度完成调整

三、分析模型,找出浇口最佳位置

单击分析向导

选择浇口位置

选择材料

然后选择下一步后完成,系统开始分析

点击关闭“close”,分析结果中蓝色部分是最佳浇口位置,红色为最差;

单击按钮

然后点击注塑件中蓝色位置,弹出对话框,选择是

弹出文件保存位置,系统回到注塑窗口

四、分析注塑结果

单击注塑向导

选择模流分析

注入材料

然后接受默认的材料,选择下一步,完成,系统开始分析。

分析结果如上,如果为绿灯就是没问题,黄则可能有问题,红色则表示一定有问题五、查看分析结果

从选择框里选择需要查看的项目

plasticflew塑流图

filltime填充时间

injectionpressure注射压力

flowfronttemp波前温度

pressuredrop压降图

qualityprediction产品质量图

glassmodel熔接纹

查看可以使用自动,也可以选择手动拖动,

其中熔接纹的查看方法与其他的不一样,选择后需要点击右侧的命令:。

ProENGINEER野火版3.0模具设计教程(PPT教案) 第04章 流道与水线设计

Pro/ENGINEER野火版3.0 模具设计教程

No.10007

目录

第01章 Pro_E模具设计概述 第02章 Pro_E模具设计入门 第03章 复杂模具的设计 第04章 流道与水线设计 第05章 采用着色和裙边设计 第06章 模座设计 第07章 修改模具设计 第08章 模具分析功能 第09章 塑料顾问

No.10007

4.1 流 道 设 计

4.1.2 流道创建范例

在如图4.1.11所示的浇注系统中,注道和浇口仍然采用实体 切削的方法设计,而主流道和支流道则采用Pro/MoldDesign提 供的流道命令创建。

注道 主流道

支流道

放大图 图4.1.1 浇注系统

浇口

No.10007

4.2 水 线 设 计

Pro/ENGINEER的模具模块提供了建立水线的专用命令 和功能,利用此功能可以快速地构建出所需要的水线环路。当 然,与流道(Runner)一样,水线也用切削(Cut、Hole)的方 法来创建,但是却远不如用水线(Water Line)专用命令有效。

No.10007

4.2 水 线 设 计

4.2.2 水线创建范例

No.10007

第4章 流道与水线设计

流道(Runner)和水线(Water Line)是模具中的重要结构。 在Pro/ENGINEER系统的模具模块中,提供了建立流道和水 线的专用命令和功能,本章将详细介绍流道和水线的设计过程 。

No.10007

4.1 流 道 设 计

4.1.1 概述

在前面的章节中,我们都是用切削(Cut)的方法创建流 道,这种创建流道的方法比较繁琐。其实在Pro/ENGINEER 的模具模块中,系统提供了建立流道的专用命令和功能,该命 令就是位于菜单中的命令,利用命令可以快速地创建所需要的 标准流道几何。

ProENGINEER野火版3.0模具设计教程(PPT教案) 第03章 复杂模具的设计

Pro/ENGINEER野火版3.0 模具设计教程

No.10007

目录

第01章 Pro_E模具设计概述 第02章 Pro_E模具设计入门 第03章 复杂模具的设计 第04章 流道与水线设计 第05章 采用着色和裙边设计 第06章 模座设计 第07章 修改模具设计 第08章 模具分析功能 第09章 塑料顾问

销 浇注件

图3.4.1 含滑销的模具设计

No.10007

3.5 含有复杂破孔的模具设计

在如图3.5.1所示的模具中,设计模型中有一破孔,这样在 模具设计时必须将这一破孔填补,上、下模具才能顺利脱模。

此面有破孔

放大图

下模(具)

浇注件

图3.5.1 带破孔的模具设计

上模(具)

Hale Waihona Puke No.100073.6 一模多穴的模具设计

Task1.新建一个模具制造模型,进入模具模块 Task2.建立模具模型 Task3.设置收缩率 Task4.创建模具分型曲面 Task5.在模具中创建浇注系统 Task6.构建模具元件的体积块 Task7.抽取模具元件 Task8.生成浇注件 Task9.定义模具开启

No.10007

3.2 带滑块的模具设计

在如图3.2.1所示的模具中,显示器的表面有许多破孔,这 样,模具中必须设计滑块,开模时,先将滑块移出,上、下模 具才能顺利脱模。

放 大 上模(凸模) 图

此面有破孔,需要有滑块的帮助,才能顺利脱模 滑块

下模

显示器 图3.2.1 带滑块的模具设计

No.10007

3.3 带滑块的模具设计

在如图3.3.1所示的模具中,设计模型中有凸肋,在上下开 模时,此凸肋区域将成为倒勾区,形成型腔与浇注件之间的干 涉,所以必须设计滑块。开模时,先将滑块由侧面移出,然后 才能移动浇注件,使该零件顺利脱模。

pro-e教程1

限制剖面指令 尺寸(Dimension)

Pro/E中尺寸的类型大致可归类为3种:

线性尺寸 ●线段的长度 :选取线段上的任一点,(两端点除外),系统会以红色明示选取的线 段 , 然后以鼠标中键定义尺寸放置的位置. ●两平行线间的距离:选取两平行线上的任意点(两端点除外),然后放置尺寸即 可. ● 两点间的距离:以圆为例, 会产生下面几种标注模式 .

●系统会自动假设的部分: (1) 水平或铅直线 : 接近水平或铅直的线,则被视为水平线或铅直线 (2) 平行或垂直线 : 若两线接近平行或垂直,则被视为平行线或垂直线. (3) 中心点对正 : 两圆或弧的中心点若接近水平或铅直对正,则被视为 水平对正或铅直对正 . (4) 90、180、270的圆弧 : 一圆弧若其圆弧角为接近90的倍数且其端点 接近与水平或铅直线相切 . (5) 相切 : 一图素若接近与一圆弧相切,则被视为相切.

4. 控制剖面指令 Constraints(约束) Relation(关系)

几何形状工具(Geom Tools) 下的使用边(Use Edge)和偏距边(Offset Edge):通过已存在的实体边缘与曲线建构所需要的剖面

直线包括——直线、与两图元相切直线、中心线、与两图元相切中心线; 圆包括——圆(圆心、半径方式)、同心圆、圆(三点方式)、与三图元 相切圆、椭圆; 圆弧包括——圆弧(三点方式)、同心圆弧、圆弧(圆心、端点方式)、 与三图元相切圆弧、锥形弧; 圆角包括——圆角、椭圆形圆角; 点包括——点、坐标系; 边包括——复制边、偏移边; 修剪包括——动态修剪、修剪到边、打断于点; 编辑包括——镜像、旋转、平移;

Pro/E 建模与设计

Part 1

第一章 概述

一 背景

ProE5.0模具设计从入门到精通完整教学课件

Pro/Moldesign是Pro/ENGINEER Wildfire 5.0的可选模块。它提供了在 Pro/ENGINEER Wildfire 5.0中进行虚拟模具设计的强大功能。本章 重点介绍了Pro/Moldesign模块的操作界面,以及Pro/ENGINEER模具 设计文件的管理技巧。最后通过模具设计实例了解模具设计的整个过 程。

1.在“新建”对话框的“制造”类型中与模具设计有关的“子类型”选 项有如下三种:

(1)“铸造型腔” 。 (2)“模具模型” 。 (3)“模面” 。 2.在“新文件选项”对话框的“模板” 选项框中有如下三个选项: (1)“空” 。 (2)“inlbs_mfg_mold”。 (3)“mmns_mfg_mold”。

11.单击“参照”对话框的“关闭”按钮,进入草绘界面; 12.单击按钮,完成草图的绘制; 13.在“草绘”操控面板中选取; 14.单击按钮,生成结果; 15.从模型树中选取刚刚复制生成的分型面和拉伸方法生成的分型面,

如图所示; 16.选取“编辑”→“合并”命令,弹出“合并”操控面板,如图所示;

17.对“选项”中选取“相交”,然后利用操控面板中的图标来选取要 保留两个合并曲面的哪一侧;

义间距”菜单;

4.选取“定义移动”选项,弹出“选取”菜单; 5.选取“选取”菜单中的“确定”按钮。

6.单击按钮或按<Enter>键,完成位移的设置; 7.选取“定义间距”菜单中的“完成”选项; 8.选取“模具孔”菜单中的“定义间距”选项; 9.选取“定义间距”菜单中的“定义移动”选项,弹出“选取”菜单; 10.单击“选取”菜单中的“确定”按钮; 11.单击按钮或按<Ente>键,完成位移的设置; 12.选取“定义间距”菜单中的“完成”选项。

PROE(MPA)模流分析

PRO/E快速模流分析

2021/5/27

1

一.PRO/E快速模流分析簡介

Plastic Advisor(模流分析)為仿真塑料成 型的應用模塊﹐采用線性牛頓流體 (Newtonian Fluid)模型﹐能快速估算出 氣泡(Air Trap)和融合線(Weld Line)的 位置﹐借以檢查澆口(Gate)數目及位置 是否適當﹐對初期產品制造有很大的幫助

19

成型品質

成型品質結果來自于5個方面 1,流動前溫度;2,壓力損失;3,冷卻時間;4,剪切 率;5,剪切力

2021/5/27

20

2021/5/27

10

充填時間顯示

2021/5/27

11

充填時間

這個結果顯示的是塑料通過成品時顯示的軌跡。 每一種顏色描繪了同一時間內通過產品局部時 的狀況。短射的情況同樣以半透明的方式顯示 在產品上。

2021/5/27

12

射出壓力

2021/5/27

13

射出壓力

指塑料快速通過成品區域﹐成品區域所受到的 壓力﹐壓力最小處用藍色表示﹐壓力最大處用 紅色來表示。

2021/5/27

2

二.界面簡介

2021/5/27

3

三.主要命令簡介

參數設置

2021/5/27

4

充填參數設置

2021/5/27

5

結果摘要

2021/5/27

6

產生報告

2021/5/27

7

四.結果選項簡介

產生結果選項

2021/5/27

8

充填可信度

2021/5/27

9

充填可信度

充填可信度顯示的是塑料在型腔內部充填的 可能性﹐這個結果來自于壓力和溫度﹐充填 可信度在模型上顯示為綠色﹐黃色﹐紅色和 半透明區域﹐綠色層指能很好的充填﹐黃色 曾指充填可能會有困難或可能品質有問題﹐ 紅色層指充填困難或有質量問題﹐半透明曾 指短射﹐沒有充填完成。

PROE软件基本操作详解ppt课件

5.选择过滤器 位于窗口的右下角,通过选择不同的选项,

可以有目的的选择模型中的对象,即在模型中只有过滤器选中的项 目才能被选中。不同的模式或工作阶段,过滤器下拉列表所包含的 内容不同。

特征命令工具栏区

20

6.导航区位于窗口工作区的左侧,主要包括【模型树】、【层

树】、【文件夹浏览器】、【收藏夹】和【连接】,各导航器之间 通过选项卡进行切换,如图所示。“模型树”主要来显示所建模型 的几何特征、基准等,“文件夹浏览器”用于制作工作目录和管理 文件,“收藏夹”用于收藏用户选定的文件夹,可存放经常访问的 网站或文档的快捷方式,“连接”用来快速访问有关PTC解决方案 的页面和服务程序。

43

3.基本图形编辑命令 1) 相交命令 2) 分割命令 3) 修剪命令 4) 镜像命令

44

4.尺寸标注

1) 标注线性尺寸 选择【草绘】/【尺寸】/【垂直】或直接选取工具

栏中按钮 ,也可以在绘图区单击鼠标右键,弹出如 图所示的快捷菜单,在快捷菜单中选择【尺寸】。

标注线长度

标注两平行线的距离

45

2) 标注半径或直径尺寸

2

Pro/E主要特点: 1) 参数化造型 2) 模块化结构 3) 3D实体模型 4)基于特征的实体建模 5)单一数据库及其全相关性

3

二、 Pro/E模块简介

1. 草绘模块 Pro/SKETCH 用于创建和编辑二维平面草图,是三维零件模型 创建的基础。

2. 零件模块 Pro/PART

用于创建和编辑零件的三维实体模型,用户通 过实体建模最终实现产品设计和生产的目的。

37

2)删除(Delete)命令用来删除磁盘中的文件, 即将文件从硬盘中永久删除。也有两种选择:

ProE_模流分析教程6

第六章模具设计6-1 流道系统流道系统(runner systems)将熔胶从竖浇道引导到模穴内,要推动熔胶流过流道系统就需要额外的压力。

当熔胶流经流道系统时,产生的剪切热(摩擦热)使熔胶温度升高,有助于熔胶的流动。

虽然适当的流道尺寸对于一个塑件和模具设计有许多好处,但因为其基本原理尚未广泛深入了解,所以流道尺寸设计问题经常被忽略。

一般认为,大尺寸流道可以使用较低压力推进熔胶流动,但是却需要较长的冷却时间,会产生较多的废料,也需要较高的锁模力。

反之,适当的小尺寸流道在使用原料和消耗能源等方面可以达到最高效率。

流道尺寸的缩减极限在于射出成形机的射出压力规格。

模流分析的流道平衡功能可以找出最佳化的流道尺寸,提供良好的流道系统,以合理的压力降充填平衡的流道和模穴。

设计良好的流道系统有下列好处:•可以决定最佳的模穴数目•确定熔胶可以填饱模穴•可以达成多模穴系统之平衡充填•可以达成多浇口之模穴的平衡充填•可以使废料最少化•使塑件顶出较容易•达成能源使用效率最佳化•可控制充填时间/保压时间/成形周期时间6-1-1 模穴数目之决定模穴数目的多寡取决于可应用的生产时间、射出机射出量的大小、所需之塑件品质、射出机塑化能力、塑件形状与尺寸,以及模具成本等因素。

以下三组简单的公式可以协助决定模穴数目,应选取三组公式所获得之最小值作为设计模穴数目。

(1)产品数量假如塑件尺寸公差的要求不甚严格,而且需要大量的成品,则选择多模穴较恰当。

模穴数目取决于供应一定量塑件所需的时间(tm)、每批次的塑件数量(L)、生产一模塑件所需的时间(tc)、和淘汰因子(K),其中,K = 1/(1 -不良率)模穴数= L × K × tc / tm(2)射出量能射出机的射出量能也是决定模穴数目的一个重要因素,取射出量能的80﹪为射出重量(S),再除以塑件重量(W),即可计算出模穴数目。

模穴数目=S / W(3) 塑化能力射出机的塑化能力是影响模穴数目的另一个重要因素。

proe高级模具制作,模流分析演示教程ptc内部资料

人员流动频繁对公司是一项重大的负担,如何有效管理,应是模具厂重要的目标之一

设计经验难以传承

如何将设计经验传承,并建立Know-How数据库,为RD部门重大的课题

设计时间被迫缩短

如何改善设计方法,提升能力以缩短设计时间?

沟通时间太多

由于图面有时标示不清,设计工程师需要经常应付现场人员的沟通需求

内滑块组

滑块组

EMX客制化-公司内部设计及零件数据库

21 © 2008 PTC

公司经验知识管理系统 透过内部网络,快速找到设计方法 以及设计零件数据 加快模具设计时程 减少错误的发生 确保模具设计质量 Data reuse 提昇设计效率

模具设计数据库 模具设计零件数据库

22 © 2008 PTC

– 核心支持Kernel Support

• ACIS, Parasolid, Granite

– 关联拓朴Associative CAD Interfaces via the Associative Topology Bus

• CADDS 5, CDRS, Pro/DESKTOP, ICEM Surf • CATIA V4, CATIA V5 • UG NX, UG Rev. 18

2D图面花费太多时间

现场人员要求图面尺寸需详细标注,造成设计工程师需花费大量时间在2D图面上

短 缩 模 具 交 期

设计流程如何改善

改善设计流程成为标准化设计流程,以提升效率

产品修改频繁,影响加工进度…….

5 © 2008 PTC

模具厂使用Pro/ENGINEER制造业解决方案的组合

Pro/ CMM Pro/INTRALINK

议程

pro-e教程1

以实例探讨Pro/ENGINEER 参数式设计的特征

步骤1:建立水壶体的外形

此步骤产生一个 旋转Protrusion(伸出项) 特征,由剖面旋转360°形 成,此处剖面的尺寸及360°即为此特征的参数。

步骤2:将水壶体挖为薄壳

此步骤产生一个 厚度为 2 的 薄壳(Shell)特征,此处 2的尺寸即为此 特征的参数。

2. 单一资料库 Single database

以往应用AutoCAD进行产品设计时,假如设计者在某一张图上进行 了设计变更,那么其它相关的CAD文件都必须逐一更新,方能确保产品 CAD资料的一致性和正确性。但是这非常困难,因为往往一个产品的文 件资料非常多,我们很难确保所有的CAD文件完全的更新。但在 Pro/ENGINEER中,若已完成了3D零件设计Part、组立件设计Assembly、 2D工程图Drawing、模具设计Mold、NC加工程式制作等,此时,若设计 者在其中任一环节作的设计变更,那么对于其它所有相关的资料,Pro/E 系统都会自动加以更新,而不需要设计者逐一调入所有相关的文件进行 变更。这也是现代工业中所谓的同步工程Concurrentengineering技术当中 最基本也最重要的一环。

鼠标的应用 :

1 左键为选择键 2 中键为确认键 3 右键为多重选择键,在不同选择对象中切换

剖面绘制指令架构

1. 产生剖面指令 Sketch(草绘) 特征里面的Sec Tools(截面工具)

2. 修改剖面指令

Modify(修改) Geom Tools(几何形状工具)

3. 限制剖面指令 Dimension(尺寸)

Pro E 是第一个提出参数化设计这一概念的实体设计软件

采用了单一数据库来解决设计过程中的相关性问题。

ProE模具设计教程

第8章 Pro /ENG INEER Wildfire 3.0模具设计基础学习目标:☆ 掌握P ro/E模具设计模块的一般操作流程。

☆ 掌握分型面创建的一般方法。

随着以Pro/ENGINE ER为代表的CA D/C AM 软件的飞速发展,计算机辅助设计与制造越来越广泛地应用到各行各业,设计人员可根据零件图及工艺要求,使用CAD 模块对零件实体造型,然后利用模具设计模块,对零件进行模具设计。

本章主要通过简单的实例操作说明用Pro/EN GI NEE R软件进行模具设计的一般操作流程,介绍分型面的基本创建方法。

8.1 模具设计的基本流程利用Pro/E 模具设计模块实现塑料模具设计的基本流程,如图8-1所示。

图8-1 Pro/E 模具设计基本流程8.2 模具设计的操作案例[案例8-1]:用Pro/ENGINEER Wildfi re 3.0完成图8-2所示零件的模具设计。

根据此零件的特点,可采用一模一件,并将分型面设在零件的底面,这样既满足分型面应设在零件截面最大的部位,又不影响零件的外观,且塑件包紧动模型芯而留在动模上,模具结构简单。

图8-2 案例8-1零件图(香皂盒上盖)8.2.1 建立模具模型步骤1 设置工作目录启动Pro/E NG INEER W il dfi re 3.0后,单击主菜单中【文件】→【设置工作目录】,系统弹出【选取工作目录】对话框。

在工具栏上单击图标,弹出新建目录对话框。

在【新建目录】编辑框中输入文件夹名称“ex8-1”,单击按钮。

在【选取工作目录】对话框中单击按钮。

步骤2 建立参照模型 单击系统工具栏中按钮或单击主菜单中【文件】→【新建】,系统弹出【新建】对话框。

在【类型】栏中选取【零件】选项,在【子类型】栏中选取【实体】选项,在【名称】编辑文本框中输入文件名ex 8-1,同时取消【使用缺省模板】选项前面的勾选记号,单击按钮,系统弹出【新文件选项】对话框,选用注:未注拔模斜度均为1.5°材料:PP 收缩率取6‰【mmns_mfg_part】模板;单击按钮,进入Pro/ENGINEER Wildfire3.0零件设计模块。

ProE_模流分析教程

第一章计算机辅助工程与塑料射出成形1-1 计算机辅助工程分析计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

计算机辅助工程分析(Computer-Aided Engineering, CAE)是应用计算机分析CAD几何模型之物理问题的技术,可以让设计者进行仿真以研究产品的行为,进一步改良或最佳化设计。

目前在工程运用上,比较成熟的CAE技术领域包括:结构应力分析、应变分析、振动分析、流体流场分析、热传分析、电磁场分析、机构运动分析、塑料射出成形模流分析等等。

有效地应用CAE,能够在建立原型之前或之后发挥功能:․协助设计变更(design revision)․协助排除困难(trouble-shooting)․累积知识经验,系统化整理Know-how,建立设计准则(design criteria)CAE使用近似的数值方法(numerical methods)来计算求解,而不是传统的数学求解。

数值方法可以解决许多在纯数学所无法求解的问题,应用层面相当广泛。

因为数值方法应用许多矩阵的技巧,适合使用计算机进行计算,而计算机的运算速度、内存的数量和算法的好坏就关系到数值方法的效率与成败。

一般的CAE软件之架构可以区分为三大部分:前处理器(pre-processor)、求解器(solver)和后处理器(post-processor)。

前处理器的任务是建立几何模型、切割网格元素与节点、设定元素类型与材料系数、设定边界条件等。

求解器读取前处理器的结果档,根据输入条件,运用数值方法求解答案。

后处理器将求解后大量的数据有规则地处理成人机接口图形,制作动画以方便使用者分析判读答案。

为了便利建构2D或3D模型,许多CAE软件提供了CAD功能,方便建构模型。

或者提供CAD接口,以便将2D或3D的CAD图文件直接汇入CAE软件,再进行挑面与网格切割,以便执行分析模拟。

proe模流分析

本文由hongwg贡献pdf文档可能在W AP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看第一章1-1 计算机辅助工程分析计算机辅助工程与塑料射出成形计算机辅助设计(Computer-Aided Design, CAD)是应用计算机协助进行创造、设计、修改、分析、及最佳化一个设计的技术。

计算机辅助工程分析(Computer-Aided Engineering, CAE)是应用计算机分析CAD 几何模型之物理问题的技术,可以让设计者进行仿真以研究产品的行为,进一步改良或最佳化设计。

目前在工程运用上,比较成熟的CAE 技术领域包括:结构应力分析、应变分析、振动分析、流体流场分析、热传分析、电磁场分析、机构运动分析、塑料射出成形模流分析等等。

有效地应用CAE,能够在建立原型之前或之后发挥功能:․协助设计变更(design revision) ․协助排除困难(trouble-shooting) ․累积知识经验,系统化整理Know-how,建立设计准则(design criteria) CAE 使用近似的数值方法(numerical methods)来计算求解,而不是传统的数学求解。

数值方法可以解决许多在纯数学所无法求解的问题,应用层面相当广泛。

因为数值方法应用许多矩阵的技巧,适合使用计算机进行计算,而计算机的运算速度、内存的数量和算法的好坏就关系到数值方法的效率与成败。

一般的CAE 软件之架构可以区分为三大部分:前处理器(pre-processor)、求解器(solver)和后处理器(post-processor)。

前处理器的任务是建立几何模型、切割网格元素与节点、设定元素类型与材料系数、设定边界条件等。

求解器读取前处理器的结果档,根据输入条件,运用数值方法求解答案。

后处理器将求解后大量的数据有规则地处理成人机接口图形,制作动画以方便使用者分析判读答案。

为了便利建构2D 或3D 模型,许多CAE 软件提供了CAD 功能,方便建构模型。

ProE模具设计教程

Pro/ENGINEER Wildfire模具设计基础本讲要点☐操作界面简介☐模具设计的一般操作流程☐Pro/ENGINEER软件的启动Pro/ENGINEER作为一种最流行的三维设计软件,目前,越来越多的工程技术人员利用它进行产品与模具的设计和开发。

本讲主要让读者了解Pro/ENGINEER软件的模具设计模块和模具设计的一般操作过程。

1.模具设计基础应用示例对如图1-1所示的零件进行分模、流道系统、冷却系统的设计,初步了解Pro/ENGINEER 模具设计的一般操作过程。

(1)图1-1示例零件→STEP 1启动Pro/ENGINEER选择【开始】/【所有程序】/【PTC 】/【Pro ENGINEER 】/【Pro ENGINEER 】命令,如图1-2所示。

启动Pro/ENGINEER 软件,界面如图1-3所示。

(2)图1-2命令菜单(3)图1-3启动的Pro/ENGINEER 软件界面(4)读者也可以直接双击桌面上的→STEP 2设置工件目录选择主菜单上的【文件】/【设置工作目录】命令,如图1-4所示,弹出【选取工作目录】对话框,选择用户要保存文件的目录,如图1-5所示,完成后,单击【确定】按钮。

(5)(6)图1-4选择【设置工作目录】命令图1-5【选取工作目录】对话框→STEP3新建文件单击工具栏上的【新建】按钮。

弹出【新建】对话框,设置选项如图1-6所示,完成后,单击【确定】按钮。

弹出【新文件选项】对话框,设置选项如图1-7所示。

完成后,单击【确定】按钮,进入模具设计模块,如图1-8所示。

(7)(8)图1-6【新建】对话框图1-7【新文件选项】对话框→STEP4导入零件在如图1-9所示的菜单管理器中选择【模具模型】/【装配】/【参照模型】命令。

系统弹出【打开】对话框,如图1-10所示,选择零件E1,再单击【打开】按钮。

系统弹出【装配】面板,如图1-11所示,选择如图1-12所示的零件坐标系PRT_CSYS_DEF和模具坐标系MOLD_DEF_CSYS进行装配,完成后,单击【确定】按钮。

Moldex3D模流分析SYNC for PTC Creo之快速范例教学

基本概念( Basic Concept )本章教程带您快速的从头开始分析简易射成型的仿真工作流程,并分成以下部分:准备模型、准备分析。

注:本章教学中所介绍的功能仅供演示目的,SYNC 支持更多、更多样的分析功能。

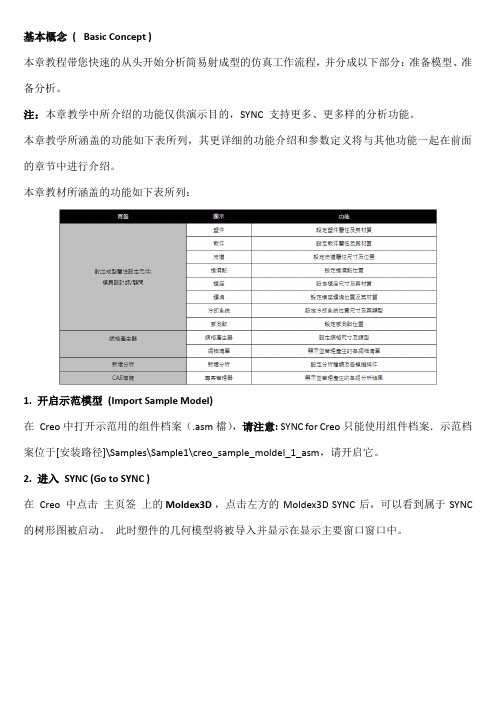

本章教学所涵盖的功能如下表所列,其更详细的功能介绍和参数定义将与其他功能一起在前面的章节中进行介绍。

本章教材所涵盖的功能如下表所列:1. 开启示范模型(Import Sample Model)在Creo中打开示范用的组件档案(.asm檔),请注意:SYNC for Creo只能使用组件档案.示范档案位于[安装路径]\Samples\Sample1\creo_sample_moldel_1_asm,请开启它。

2. 进入SYNC (Go to SYNC )在Creo 中点击主页签上的Moldex3D,点击左方的Moldex3D SYNC后,可以看到属于SYNC 的树形图被启动。

此时塑件的几何模型将被导入并显示在显示主要窗口窗口中。

3. 设定塑件及材质(Set part properties and its material)双击左列树形图中的塑件并点击模型part,按下确定。

出现Moldex3D材料精灵,进行塑件的材料性质设定.指定材料名称(ABS),材料制造商(CHIMEI),材料型号(POLYLAC PA707).按下确认键,完成塑件指定,左列树形图的塑件出现指定的材料名称型号,主窗口中的Part也会变色为黄色。

4. 设定流道-1:几何(线段)流道(Set Runner-1:Geometric (Curve) runner)•步骤1:点击树形图中的流道,并点选事先画好的流道线条,流道线条都变红色后最后按下确定。

•步骤2:此时出现流道设定尺寸的窗口。

将流道类型定义为冷流道,依序修改线段流道1尺寸(绿端2.5/红端5.0),线段流道2尺寸(绿端6.0/红端6.0),线段流道3尺寸(绿端6.0/红端6.0).线段流道4尺寸(绿端8.0/红端6.0),线段流道5尺寸(绿端8.0/红端3.5),按下确定键后,所有流道设定完成。

ProE模具设计基础教程PPT06

6.1 模具体积块

6.1.1 分型面分割体积块

工件或现有模具体积块可用分型曲面分割,当指定一分型面 用于分割时,系统会计算材料的总体积,并用所有用于创建 浇口、流道、注入口的模具组件特片从材料计算出工件的体 积,再将其转化成模具体积块。

2021/9/25

2

6.1 模具体积块

6.1.1 分型面分割体积块

创建完模具体积块后,可以从工件抽取它们以产生模具元件,通过用实 体材料填充先前定义的模具体积块来产生模具元件填充模具体积块这一 过程,是通过选择抽取操作来完成的。在【模具】菜单管理器中选择 【模具元件】命令,系统会弹出【模具元件】菜单,一般通过【抽取】 选项来得到模具元件,创建模具抽取时会出现【创建模具元件】对话框。

2021/9/25

6

6.1 模具体积块

6.1.2 直接创建体积块

➢ 聚合体积块

2021/9/25

7

6.1 模具体积块

6.1.2 直接创建体积块

➢ 草绘体积块

2021/9/25

8

6.1 模具体积块

6.1.2 直接创建体积块

➢ 滑块体积块

2021/9/25

9

6.2 模具元件及铸模

6.2.1 抽取模具元件

➢ 工件内的所有元件体积之和等于该工件原有体积,系统会自动 对此进行跟踪,因此不会发生因忘记型腔内的某一小体积块, 而使模具体积块出现不精确的情况。

2021/9/25

3

6.1 模具体积块

6.1.1 分型面分割体积块

分型面分割体积块的顺序:

➢ 指定一分型曲面用于分割。 ➢ 系统计算材料(工件或现有模具体积块)的总体积。 ➢ 系统将材料减去创建浇道、流道和浇口的模具组件特征,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

逃气容易发生的位置

结合线的位置

传统上经由经验的累积、以及尝试错误法的方式来解决设计问题

13 © 2008 PTC

模流分析 —Plastic Advisor Extension

功能

– 可以创建注塑填充过程的动画,并在 Pro/ENGINEER浏览器内自动创建Web报 告 – 可以访问通用塑料库,并从典型的注塑机 参数中自动进行选择 – 确定最佳注射位置,以减少周期时间并改 进产品外观 – 确定潜在的模具填充问题,比如注量不足、 气孔、熔接线等

人员流动频繁,花费太多教育训练时间

人员流动频繁对公司是一项重大的负担,如何有效管理,应是模具厂重要的目标之一

设计经验难以传承

如何将设计经验传承,并建立Know-How数据库,为RD部门重大的课题

设计时间被迫缩短

如何改善设计方法,提升能力以缩短设计时间?

沟通时间太多

由于图面有时标示不清,设计工程师需要经常应付现场人员的沟通需求

模具厂结合射出成型厂 成品(半成品)输出为目的

产品设计 模具开发 成型量产

CPD协同设计

模具视为成品生产的服务项目

利润来自于提供服务客户的价值 (交期与质量)

ECI 早期客户参与 JDM 联合研发管理

3

© 2008 PTC

模具开发典型流程

制品设计部(客户) 流动分析 浇口方案 模具设计部 检讨 制品检讨 分模面 射出成型部 模具加工部 审查 收缩率 承认 模型准备 模具主型型式 母模配置构造 倒勾处理 模具冷却温调 顶出机构 流道系统 审查 承认 模型准备 模具主型型式 母模配置构造 倒勾处理 模具冷却温调 顶出机构 流道系统 审查 备料 生产计划 加工 组立 测试 承认

,可以快速读取图档与客户检查与沟通

9

© 2008 PTC

1.输入数据的修补—IDD(Import data doctor)

Surface与Surface之间,并没有完全连接在一起,中间 存在一些间隙(俗称”破面”)

使用不同的CAD/CAM系统, 来实行上下游整合作业时, 一定会有CAD/CAM数据转换的问题

模流分析

Pro/TDO-Tooling Design

模具设计

EMX –Expert Moldbase eXtension

Pro/Manufacture

加工制造系统

Pro/Toolmaker

Байду номын сангаас

模座专家系统

管理

7

Pro/Intralink图文信息管理 ProjectLink项目协同管理 ProductVIew轻量图文检视工具

议程

模具行业动态

Pro/ENGINEER模具行业解决方案

模具设计流程

模具设计同步工程应用

成功案例分享

1

© 2008 PTC

行业动态

被誉为“富裕社会原动力”的模具工业,已 成为衡量一个国家工业化水平和创新能力的重要 标志。按照一般公认的标准,模具产值与其带动 实现的工业产值之比为3∶100,即每300万元模 具产值可带动实现工业产值1亿元。 近年来,我国模具工业以年均20%的速度持 续快速增长。截至2006年底,我国已拥有3万家 模具生产企业,而1993年仅6000多家。 目前我国模具生产总量已跃居世界第三,排在 日本和美国之后。2006年,我国模具销售额720 亿元,直接带动实现工业产值2.4万亿元。

拨模度检查 厚度检查 质量检查 成品零件R角vs锐角 ……….

好处: 1、提早发现设计缺陷,保证产品质量。 2、避免模具反复修改,保障企业经济利益 3、有利于早期与客户协调沟通,维持良好客户关系

12 © 2008 PTC

3.模流分析- Plastic Advisor

填充模拟 最佳进胶口分析 填充质量分析 缩痕,熔接线分析 困气分析

PROJECTLINK

PRODUCTVIEW

Pro/ENGINEER Foundation Pro/ENGINEERAdvanced Pro/ENGINEER Enterprise

目的:如何缩短模具设计的时间,提高生产效率,来符合客户的需求

6 © 2008 PTC

Tooling Design Option( )

19

© 2008 PTC

模座专家系统-EMX(1)

模座的选择

螺丝的选用

1.提供多种标准模座及零件 2.可直接由窗体选取合适的模座及零件 3.安置好后仍可直接使用参数修改尺寸

20

1.可直接由窗体选取合适的螺丝 2.安置好后仍可直接使用参数修改尺寸

© 2008 PTC

模座专家系统-EMX(2)

公司内部标准零件

© 2008 PTC

NC加工模组 ① 完整加工模组Complete Machining Option 2.5/3—5轴铣削及车铣加工,4轴线切割 包含模块

Expert Machinist Pro/NC-MILL Vericut for Pro/Engineer Pro/NCPOST Pro/NC-TURN Pro/NC-WEDM Process for Manufacturing Tooling Library Pro/NC-ADVANCED

好处

– – – – 简单易用而快捷的创建模腔 消除了数据转换的需求 — 一体化 模具报废更少 快速设计变更,保证模具的按时完成

17

© 2008 PTC

5.模架及详细设计 -Expert Moldbase Extension(EMX)

模架 滑块,斜顶等 顶针,水孔 自动BOM表 自动2D图

拆模线

15

分模面

入子、滑块

公模仁

© 2008 PTC

电极设计

集成多种设计方法,满足简单与复杂电 极及组合电极的需要,保持3D与2D的 关联性

16 © 2008 PTC

4.模仁设计 —Tool Design Option(TDO)

功能

– 过程驱动式用户界面引导用户完成模腔的创建过程 – 检查设计零件的可塑性 — 脱模角检查、滑快处理、厚度检查、自动分型线、零件比较、 投影面积 – 通过直接参考设计模型,来创建模具加工 – 精调收缩补偿 —XYZ和尺寸 – 毛坏的自动创建 – 自动分型线和分型面 – 自动分离和镶件的创建 – 开模干涉检查、塑料颗粒尺寸计算

滑块组

顶针 流道

2D工程图面

18

© 2008 PTC

Expert Moldbase Extension(EMX)

功能

– 用户界面引导用户完成整个模架的创建,包括多腔模具 – 模架和组件GUI(图形用户界面)支持更换前的快速修改 预览 – 选择并自动组装来自超过17家供应商的组件 (FUTABA,DME,HASCO„..,或则定制自己的组件 – “智能”组件放置时,能够在相应的板块上自动创建间 隙切口 – 针对螺钉、导杆和复位销、板块、定位销、顶杆、流槽、 好处 带附件、滑块、推杆、起模槽、碰锁、注道衬套的冷却 通道等的GUI和全自动功能。 – 开模功能,带干涉检查和水线检查 – 自动创建图形,包括物料清单和孔类图表

内滑块组

滑块组

EMX客制化-公司内部设计及零件数据库

21 © 2008 PTC

公司经验知识管理系统 透过内部网络,快速找到设计方法 以及设计零件数据 加快模具设计时程 减少错误的发生 确保模具设计质量 Data reuse 提昇设计效率

模具设计数据库 模具设计零件数据库

22 © 2008 PTC

– 核心支持Kernel Support

• ACIS, Parasolid, Granite

– 关联拓朴Associative CAD Interfaces via the Associative Topology Bus

• CADDS 5, CDRS, Pro/DESKTOP, ICEM Surf • CATIA V4, CATIA V5 • UG NX, UG Rev. 18

– 直接交换Direct Interfaces

• CATIA, PDGS, CADAM, AutoCAD DXF/DWG • SDRC I-DEAS

– 标准转换Industry-standard translators

• IGES, CGM, COSMOS/M, PATRAN® and SUPERTAB™ geometry files, • STEP (AP202, AP203, AP214), 好处: • SET, VDA, ECAD (IDF 2.0, 3.0), • SLA, CGM (MILSPEC MIL-D-28003A) Pro/Engineer提供多种的数据交换格式 • JPEG, TIFF, RENDER, VRML and INVENTOR.

2

© 2008 PTC

模具厂的型态

专业型 (小型)

模具输出为营业目的

产品设计 模具开发 成型量产

利润来自于模具成本控制(材料、人工、设备)

客户来自于高质量 / 高效率的模具设计制造

御用型 (中型)

支持集团模具开发制造

产品设计 模具开发 成型量产

承先启后以缩短模具开发期加强集团竞争力为主

生产型 (大型)

24 © 2008 PTC

加工解决方案 ② 三坐标测量Computer Aided Verification Option

Pro/CMM

Pro/Verify

25

© 2008 PTC

Pro/NC-MILL加工的操作流程

引 导 式 编 程 操 作 流 程

汇入数据自动修复

Import Data doctor

汇入数据诊断修复系统

Import Data Doctor

汇入数据诊断修复系统

10 © 2008 PTC